Изобретение относится к области производства промышленных взрывчатых веществ, в состав которых также могут входить порох и другие утилизируемые взрывчатые вещества.

Известен способ утилизации пороха /1/, в котором порох замачивают, растворяют в водном растворе селитру, высушивают, а оставшиеся компоненты сжигают. Однако это процесс длительный трудоемкий, требует специальной технологической линии, продукты при этом уничтожаются и поэтому экономически нецелесообразен.

Известен способ диффузионно-поточного изготовления /2/ взрывчатых смесей (ПВС), включающий дозированную подачу компонентов на движущуюся поверхность ленточного транспортера, смешение их и выгрузку готовой смеси, отличающийся тем, что смешение компонентов происходит путем последовательного поточного наслоения их на движущейся поверхности ленточного транспортера, а во время свободного падения слоевого потока с ленточного транспортера в поток вводят жидкую фазу, превращающую слоевой поток в простейшую взрывчатую смесь с заданным равномерным стехиометрическим соотношением компонентов.

Однако способ не обеспечивает высокой однородности и качества приготовленной смеси. Однородность влияет на протекание химических реакций в смеси и основные характеристики взрывчатого вещества.

Известна установка, реализующая способ /3/ изготовления промышленных взрывчатых веществ, включающая емкости-дозаторы для ввода аммиачной селитры и дизельного топлива, барабан-смеситель циклического действия, узел разгрузки, отличающаяся тем, что барабан-смеситель выполнен в виде двух усеченных конусов, соединенных цилиндром, и снабжен по внутренним поверхностям верхнего конуса и цилиндра равноотстоящими друг от друга тремя прямоугольными пластинами, установленными под углом 30-45o к оси барабана-смесителя с зазором 8-15 мм от его корпуса, причем пластины верхнего конуса и цилиндра смещены относительно друг друга на 60o, а узел разгрузки выполнен в виде приемного разгрузочного бункера, соединенных с ним мерных емкостей и сменных калибровочных вставок, оснащенных шиберами.

Недостатком является наличие элементов в барабане-смесителе, что представляет трудности для полного удаления взрывчатых веществ из установки. Узел разгрузки с мерными емкостями не позволяет точно дозировать массу взрывчатого вещества из-за возможных вариаций плотности в зависимости от гранулометрического состава и плотности смеси. Однородность получаемой смеси не контролируется.

Известен способ производства промышленных взрывчатых веществ (ВВ)/4/, включающий использование мобильного инвентарного комплекса, содержащего расходные цилиндроконические емкости со шнеками-питателями и смесительно-зарядную установку, выполненного с возможностью его перебазирования авто- или железнодорожным транспортом к месту производства буровзрывных работ, отличающийся тем, что осуществляют подачу в корпус смесительно-зарядной установки смеси двух или более компонентов ВВ, включающих мелкоизмельченный вулканизат утилизированных авто- или тракторных шин, предварительное перемешивание смеси компонентов парой верхних встречно и синхронно вращаемых шнеков с их равномерно поступательным перемещением и донным шнеком с перемещением смеси в противоположном направлении и с получением однородной смеси ВВ, которую подают при помощи инжектирующего сжатого воздуха в подготовленные для буровзрывных работ скважины или за счет динамического напора, создаваемого донным шнеком, непосредственно в пластиковые оболочки патронированных зарядов ВВ.

Данный способ содержит шнековое смешение компонентов и шнековое транспортирование, что может приводить к локальному давлению на взрывчатое вещество, что в соответствии с правилами и нормативными документами нежелательно. Такие смесители не могут обеспечить безопасность изготовления промышленных ВВ, содержащих в своем составе вещества, обладающие повышенной чувствительностью к механическим воздействиям (пороха, ВВ). Однородность смеси не контролируется, поэтому свойства взрывчатого вещества могут быть нестабильными. Недостатком является наличие сложных элементов в барабане-смесителе, что представляет трудности для полного удаления взрывчатых веществ из установки.

Наиболее близким является способ /5/ изготовления промышленного взрывчатого вещества, содержащего твердый сыпучий окислитель, твердые дисперсные добавки и жидкие добавки, с использованием для смешивания компонентов описанной установки для изготовления промышленного взрывчатого вещества, включает следующую последовательность операций: по меньшей мере один контейнер заполняют твердым сыпучим окислителем и по меньшей мере один контейнер заполняют твердыми дисперсными добавками, после чего во вращающийся в направлении смешивания барабан барабанного смесителя загружают последовательно твердый сыпучий окислитель, для чего на разгрузочную площадку устанавливают контейнер с твердым сыпучим окислителем, жидкие добавки и твердые дисперсные добавки, для чего также на разгрузочную площадку устанавливают контейнер с твердыми дисперсными добавками, и смешивают, затем полученную смесь выгружают в установленный под горловиной барабана по меньшей мере один контейнер для перемешанного промышленного взрывчатого вещества путем вращения барабана в направлении выгрузки.

Установка для изготовления промышленного взрывчатого вещества, содержащего твердый сыпучий окислитель, твердые дисперсные добавки и жидкие добавки, включает барабанный смеситель периодического действия, устройства для загрузки твердого сыпучего окислителя, твердых дисперсных добавок и жидких добавок в барабанный смеситель и приемно-разгрузочное устройство для перемешанного промышленного взрывчатого вещества. Барабан смесителя размещен под постоянным (не изменяемым) в рабочем цикле наклоном к горизонтали с возможностью вращения вокруг своей оси в двух противоположных направлениях, выполнен по меньшей мере с одной винтовой лопастью на внутренней поверхности и оснащен установленным в нем коаксиально с кольцевым зазором относительно горловины барабана цилиндрическим вкладышем с перфорированными стенками и ребрами на наружной поверхности. Устройство для загрузки жидких добавок в барабанный смеситель размещено в зазоре между вкладышем и горловиной барабана над вкладышем и/или внутри вкладыша со стороны горловины барабана. Устройства для загрузки твердого сыпучего окислителя и твердых дисперсных добавок в барабанный смеситель и приемно-разгрузочное устройство для перемешанного взрывчатого вещества выполнены в виде по меньшей мере одного контейнера. Контейнеры выполнены с донным разгрузочным отверстием с размещенным в нем клапаном в виде поворотной заслонки с осью поворота, перпендикулярной центральной вертикальной оси разгрузочного отверстия и смещенной относительно нее в пределах разгрузочного отверстия с образованием в поворотной заслонке большей и меньшей части. Установка содержит средство стыковки контейнеров с загрузочной горловиной барабана барабанного смесителя, которое выполнено в виде разгрузочной площадки, размещенной над загрузочной горловиной барабана с возможностью поочередной установки на ней каждого из контейнеров. Разгрузочная площадка оснащена упорным элементом для поворотной заслонки, обеспечивающим открытие клапана путем поворота заслонки при установке контейнера на разгрузочную площадку и взаимодействии заслонки с упорным элементом с перемещением вверх (поднятием) большей части заслонки и перемещением вниз (опусканием) меньшей части заслонки.

Цилиндрический вкладыш может быть выполнен с продольными ребрами и кольцевым ребром на торце со стороны горловины барабана и размещен с выступом относительно горловины барабана, при этом кольцевое ребро вкладыша для удобства эксплуатации смесителя (полное исключение пролива содержимого) не должно выходить за пределы вертикали, проходящей через нижнюю точку горловины барабана смесителя.

Цилиндрический вкладыш со стороны, противоположной горловине барабана, может быть закреплен на хвостовике вала, размещенном вдоль оси вращения смесителя, и снабжен перфорированной заглушкой, которая позволяет дополнительно улучшить равномерность смешивания. Кроме того, перфорированная заглушка может быть выполнена съемной с возможностью ее перемещения вдоль оси вращения смесителя и образования кольцевого зазора между заглушкой и стенками вкладыша. В данном случае кольцевой (очистительный) зазор обеспечивает полное удаление содержимого смесителя при выгрузке смеси. Причем во вкладыше для дополнительной интенсификации процесса перемешивания могут быть размещены мелющие тела шарообразной, цилиндрической или любой произвольной формы. Подвижная заглушка во вкладыше обеспечит простоту очистки барабана от шаров и неизмельчаемых примесей. Для очистки барабана может быть также предусмотрен специальный люк в его боковой стенке. Мелющие тела также могут быть выполнены в виде стержней, длиной, составляющей 0,5-1 длины вкладыша. Введение мелющих тел во вкладыш усилит эффекты рыхления и просеивания подаваемых компонентов, а также обеспечит измельчение части частиц окислителя (например, гранул аммиачной селитры) в ходе всего технологического цикла и усилит процесс распределения вязкой добавки за счет ее растирания и выдавливания через отверстия перфорации во вкладыше. Для безопасности мелющие тела могут быть выполнены из искробезопасных материалов - пластмасс, алюминия, дерева и т.п. Мелющие тела из дерева могут иметь различную форму и истираться в процессе использования, а мука от них будет дополнительным позитивным компонентом в ПВВ. Причем размещение мелющих тел во вкладыше, а не в полости самого барабана с винтовыми лопастями, исключает проблемы ударов шаров при смешивании и исключает проблемы улавливания шаров при разгрузке.

Стенки контейнера в области разгрузочного отверстия могут быть выполнены с возможностью самоуплотнения в разгрузочном отверстии поворотной заслонки клапана со стороны большей ее части и оснащены лабиринтным уплотнением со стороны меньшей ее части.

Упорный элемент для поворотной заслонки клапана может быть выполнен в виде стержня с наконечником, причем наконечник и поверхность поворотной заслонки в области ее контакта с наконечником предпочтительно выполнять из материалов, не дающих искры при взаимодействии, для обеспечения требуемого уровня безопасности в отношении перерабатываемых взрывчатых материалов. Наконечник может быть выполнен в виде ролика, вращающегося вокруг оси, параллельной оси поворота заслонки клапана.

Описанный способ и установка имеют следующие недостатки:

однородность смеси не контролируется, поэтому свойства взрывчатого вещества могут быть нестабильными. Недостатком является наличие элементов в барабане-смесителе, что представляет трудности для полного удаления взрывчатых веществ из установки. Взрывчатые вещества обладают чувствительностью к механическим воздействиям (удару и трению) и при определенных условиях (в результате воздействия смешивающего элемента) могут возникнуть очаги воспламенения с возможным переходом во взрыв или детонацию с разрушением аппарата и находящихся вблизи объектов. Узел разгрузки с мерными емкостями не позволяет точно дозировать массу взрывчатого вещества из-за возможных вариаций плотности в зависимости от гранулометрического состава и плотности смеси.

Технической задачей изобретения является разработка безопасного, экономически эффективного, обеспечивающее высокое качество способа промышленного производства взрывчатых веществ.

Способ производства промышленных взрывчатых веществ, при котором подготавливают исходные компоненты, загружают их в смеситель, смешивают компоненты, выгружают и упаковывают готовый продукт, отличающийся тем, что дозирование и загрузку осуществляют в транспортный бункер, из которого смесь высыпают с помощью тканевого рукава в смеситель, который представляет собой цилиндр со сложным вращением со скоростью 5-20 оборотов в минуту и максимальным отклонением от горизонтальной оси в процессе перемешивания на угол плюс-минус 45 градусов, окончание режима перемешивания устанавливают за счет контроля отклонения однородности смеси не более 10% от заданного состава компонентов, готовую смесь выгружают в бункер-дозатор, и дозируют с помощью регулируемого шибера и тканевого рукава взрывчатые вещества по массе.

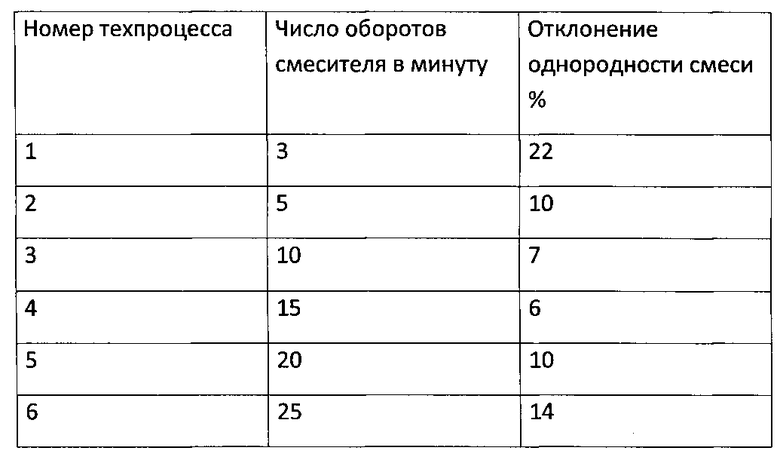

Количество оборотов в минуту смесителя выбиралось на основании следующей таблицы.

Установка, реализующая заявляемый способ состоит из следующих основных частей:

1) транспортного конусного бункера с тканевым рукавом для загрузки в смеситель;

2) смесителя в виде цилиндра со сложным вращением с возможностью вращения с угловой скоростью от 5 до 20 оборотов в минуту и углом наклона к горизонтальной оси до величины плюс минус 45 градусов.

Смеситель оборудован узлом загрузки-выгрузки;

3) бункера-накопителя с тканевым рукавом и дозирующим шибером;

4) электротали во взрывозащищенном исполнении;

5) устройства для контроля состава взрывчатого вещества;

6) весов;

7) упаковки.

Реализация способа.

Транспортный бункер загружают компонентами, входящими в состав готовой смеси, в необходимой заданной пропорции.

Бункер поднимают, подводят к смесителю. Опускают тканевый рукав в узел загрузки смесителя, открывают шибер. Исходные компоненты высыпаются в смеситель, частично перемешиваясь.

Смеситель включают и компоненты перемешивают при сложном вращении. Затем смеситель останавливают, проводят контроль перемешивания любым из перечисленных методов (рентено-флуоресцентным анализом, измерением коэффициента отражения смеси на определенных длинах волн в видимом диапазоне спектра, по сравнению цвета смеси с эталонной смесью, подготовленной в нужном соотношении). Допускается также применение любых других методов анализа, обладающих необходимой экспрессностью и чувствительностью.

При недостаточном смешивании проводится дополнительное смешивание компонентов в смесителе.

При оптимально выбранном времени смешивания за счет контроля состава смеси результат качества смешивания положительный. В случае достижения заданной равномерности смеси (отклонение состава смеси от заданной пропорции исходных компонентов не более 10%) при открытой загрузочной крышке включают смеситель и при вращении смесителя после 3-4 оборотов продукция полностью высыпается в бункер-накопитель.

Из бункера-накопителя с помощью шибера и тканевого рукава смесь насыпают в мешок, стоящий на весах. При достижении заданной массы упаковки шибер закрывают.

Указанный способ производства взрывчатых веществ имеет ряд преимуществ перед аналогами.

1. Безопасность и удобство обслуживания смесителя (объем смесителя является цилиндром с гладкими стенками и в нем не остается взрывоопасной смеси, и поэтому не требуется трудоемкой и опасной механической очистки оборудования).

2. Высокое контролируемое качество приготовления смеси за счет контроля состава и выбор оптимального времени приготовления смеси. За счет этого происходит в том числе и экономия энергоресурсов.

3. Повышение точности дозирования массы при расфасовке не более 0,1 кг на упаковку 40 кг (По сравнению с объемными дозаторами).

4. Низкая удельная энергоемкость производственного комплекса, реализующего данную технологию (Менее 1 кВт час/тонну). Аналоги имеют существенно большую энергоемкость.

Примеры получения конкретных взрывчатых веществ.

Пример 1.

Исходные компоненты:

селитра аммиачная 150 кг, порох 160 кг, дизельное топливо 5 кг.

Смешивание производилось в течение 2 минут. Количество оборотов в минуту смесителя 10. Отклонение однородности состава смеси не более 8%.

Пример 2

Исходные компоненты:

селитра 300 кг, тротил 45 кг, дизельное топливо 4 кг.

Смешивание производилось в течение 2 минут. Количество оборотов в минуту смесителя -15. Отклонение однородности состава смеси не более 6%.

Литература

1. Патент РФ 2495365. Партала С.В., Плющ А.А. Сидорина Н.А, Журавлев О.В. Бабаев Д.Д., Афанасьева С.М. Способ переработки непригодного дымного ружейного пороха.

2. Патент РФ N 2105951. Способ диффузионно-поточного изготовления простейших взрывчатых смесей. Винокуров В.А.; Галкин A.M.; Головнев А.И.; Килин А.Б.; Кольев А.С.; Наумов С.А.; Низамутдинов А.Ф.; Новиков Н.А.; Усков Г.А.; Фридман А.Г.

3. Патент РФ 2179164. Способ производства взрывчатых веществ.Кантор В.Х.; Потапов А.Г.; Фалько В.В.; Текунова Р.А.

4. Патент РФ №2401178. Способ производства промышленных взрывчатых веществ Куцемелов Б.А.

5. Патент РФ №2393138. Установка для изготовления промышленного взрывчатого вещества и способ изготовления промышленного взрывчатого вещества. Старшинов А.В., Пупков В.В., Костылев С.С., Алексеева О.А., Фадеев В.Ю., Потехин С.В.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2179164C1 |

| Способ изготовления взрывчатого вещества на основе аммиачной селитры | 2021 |

|

RU2792930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ СМЕСЕЙ | 2003 |

|

RU2230723C1 |

| ЗАРЯДНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2304756C1 |

| Комплекс производства гранулированного взрывчатого вещества | 2023 |

|

RU2825739C1 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

| МОБИЛЬНАЯ УСТАНОВКА ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2008 |

|

RU2373172C1 |

| Способ изготовления взрывчатого вещества на основе измельченной аммиачной селитры | 2019 |

|

RU2735073C1 |

| ПЕРЕДВИЖНАЯ СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СЫПУЧИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2005 |

|

RU2307818C1 |

Изобретение относится к области производства промышленных взрывчатых веществ. Способ включает подготовку исходных компонентов в необходимых соотношениях, загрузку в смеситель, смешение компонентов, выгрузку и упаковку готового продукта. При этом дозирование и загрузка осуществляется в транспортный бункер, перемешивание происходит в смесителе, который представляет собой цилиндр со сложным вращением со скоростью 5-20 об/мин и максимальным отклонением от горизонтальной оси в процессе перемешивания на угол ±45°. Окончание режима перемешивания устанавливается при достижении заданной однородности смеси. Техническим результатом изобретения является повышение качества приготовления смеси, низкая энергоемкость процесса, безопасность и удобство обслуживания. Однородность смеси контролируется в процессе перемешивания и обеспечивается высокое качество. 1 табл., 2 пр.

Способ производства промышленных взрывчатых веществ, при котором подготавливают исходные компоненты, загружают их в смеситель, смешивают компоненты, выгружают и упаковывают готовый продукт, отличающийся тем, что дозирование и загрузку осуществляют в транспортный бункер, из которого смесь высыпают с помощью тканевого рукава в смеситель, объем которого образован цилиндром с гладкими стенками со сложным вращением со скоростью 5-20 об/мин и максимальным отклонением от горизонтальной оси в процессе перемешивания на угол ±45°, окончание режима перемешивания устанавливают за счет контроля отклонения однородности смеси не более 10% от заданного состава компонентов, готовую смесь выгружают в бункер-дозатор, и дозируют с помощью регулируемого шибера и тканевого рукава взрывчатые вещества по массе.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2399604C1 |

| 0 |

|

SU160669A1 | |

| US 4461660 A, 24.07.1984 | |||

| US 5114630 A, 19.02.1992 | |||

| US 4608210 A, 26.08.1986 | |||

Авторы

Даты

2015-08-20—Публикация

2014-01-30—Подача