Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов, жидкокристаллических индикаторов (ЖКИ), фотошаблонов и другой продукции. Изобретение может быть также использовано для контроля качества поверхностей высокого класса обработки в любых других областях, например оптике, машиностроении и др.

Повышение степени интеграции и уменьшение размеров элементов современных интегральных схем (ИС) диктуют новые все более высокие требования к качеству обработки поверхности полупроводниковых подложек, дефекты которых влияют на выход годных и параметры изготавливаемых приборов. Это, в свою очередь, обусловливает необходимость постоянного совершенствования и разработки как новых технологических процессов их изготовления, так и новых методов контроля качества подложек.

Геометрическое совершенство полупроводниковых пластин оказывает огромное влияние на выход и качество изготавливаемых на них приборов. Однако абсолютно плоских поверхностей не существует, поэтому можно утверждать, что в действительности любая плоская поверхность имеет объемную, топографическую природу. Положение любой точки, принадлежащей этой поверхности, однозначно характеризуется тремя координатами X, Y и Z. Среди них наибольший интерес представляет координата Z, отражающая отклонение высоты поверхности от некоторого значения, соответствующего идеальной плоскости, в точке с координатами на этой плоскости Х и Y, и характеризующая качество обработки контролируемой поверхности. Качество контролируемой поверхности при этом можно выразить в виде функции Z=f(X, Y). Однако такая оценка в подавляющем большинстве случаев невозможна в связи с необходимостью обработки невероятно большого количества информации. Поэтому на практике для оценки качества контролируемой поверхности обычно используют зависимость Z=f(X, Y=const) или Z=f(X=const, Y), т.е. профиль поверхности вдоль некоторого выбранного направления Х или Y. Существующие методы контроля качества поверхностей для получения этой зависимости называются профилографическими (получение профиля в относительных единицах измерения) или профилометрическим (получение количественных характеристик профиля). Они основаны на контактном сканировании исследуемой поверхности в заданном направлении иглой, соединенной с датчиком перемещения этой иглы [1]. Изменение высоты поверхности приводит к смещению положения сканирующей иглы, что фиксируется самописцем.

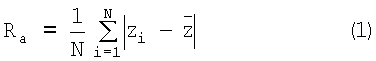

Количественная оценка качества контролируемой поверхности проводится в этом случае на основании статистических характеристик. При обработке профиля в качестве линии отсчета принимают так называемую «среднюю линию», которая делит профиль таким образом, что площади фигур по обеим сторонам от этой линии равны между собой. В качестве основного параметра принимают среднее арифметическое отклонение высоты неровностей от средней линии профиля - Ra. Математически эта величина может быть выражена в виде

где N - количество измеряемых точек,

zi - отклонение высоты поверхности в точке i от «средней линии»,

- «средняя линия» профиля.

- «средняя линия» профиля.

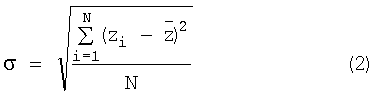

Другим важным параметром является среднеквадратичное отклонение σ величины zi от «средней линии» профиля

При использовании методов профилометрии предполагается, что контролируемая поверхность достаточно однородна по всей площади и не содержит дефектов. Поэтому для оценки ее качества анализируют профиль на небольшой, так называемой базовой, длине. При записи профиля поверхностей с разными параметрами пользуются различными базовыми длинами. Как правило, эти длины не превышают нескольких миллиметров [1, 2].

По полученным значениям Ra, отражающим размер микронеровностей, все поверхности подразделяются по классам обработки или по степени совершенства, что то же самое.

Требования к качеству поверхностей, используемых в микроэлектронике, не ограничиваются только классом их обработки, который обычно соответствует максимально достижимому. На первый план здесь выступают требования по наличию различных дефектов, среди которых доминирующими являются топографические. Такие дефекты поверхностей, как правило, имеют относительно большие размеры в плане и малые в высоту. Поэтому при контроле поверхностей методами профилометрии они обычно остаются незамеченными, т.к. базовые длины составляют величину менее размеров самого дефекта. Наличие неоднородностей или дефектов контролируемой поверхности требует ее перекрестного сканирования с относительно малым шагом и большими базовыми длинами, что занимает чрезвычайно много времени и приводит исследуемую поверхность в негодность вследствие ее царапания алмазным щупом устройства, т.е. фактически контроль становится разрушающим. Кроме того, получаемая о дефектах информация слишком ограниченная и в большинстве случаев не позволяет судить о причинах их возникновения.

Таким образом, методы профилометрии и профилографии не позволяют контролировать отдельные дефекты поверхностей и получать их количественные характеристики.

Известные методы рентгеновской топографии для контроля полупроводниковых подложек имеют избирательную чувствительность к микронеровностям поверхности, т.е. позволяют идентифицировать лишь те дефекты, которые создают поля упругих напряжений и/или деформаций и т.п. Такими дефектами являются, например, линии скольжения, сколы и др. В отдельных случаях требуется декорирование дефектов, что приводит в негодность исследуемый объект. Большинство топографических дефектов поверхности, например ямки, бугорки, при контроле методом рентгеновской топографии остается незамеченными. К тому же рентгеновское излучение является источником повышенной опасности [3].

Наиболее близким к изобретению, его прототипом является способ контроля качества поверхностей изделий, включающий освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения [4].

При контроле поверхностей согласно способу-прототипу свет от точечного источника направляют на контролируемую поверхность, а отраженный световой поток - на экран. Наличие дефектов поверхности приводит к локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам областей светотеневого изображения контролируемой поверхности на экране. Анализ качества контролируемой поверхности проводят визуально по характеру распределения интенсивности светотеневого изображения, на основании чего судят о наличии тех или иных топографических дефектов.

На основании анализа получаемой светотеневой картины путем наблюдения можно определить вид дефектов, их количество, занимаемую площадь, а также получить иную информацию, касающуюся размеров дефектов в плане, т.е. в координатах Х и Y. Однако этой информации недостаточно для адекватной оценки качества контролируемой поверхности. Неизмеримо более важным параметром, как показано выше, является размер дефектов в направлении, перпендикулярном плоскости контролируемой поверхности, т.е. вдоль координаты Z. Данный способ технически не обеспечивает проведение такой количественной оценки дефектности контроля. Таким образом, недостатки прототипа связаны с относительно невысокими техническими возможностями ввиду отсутствия количественных данных о контролируемой поверхности.

Задачей настоящего изобретения является расширение технических возможностей метода за счет получения количественных параметров контролируемой поверхности.

Поставленная задача решается тем, что в способе контроля качества поверхности изделий, включающем освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения,

- полученное изображение разделяют на равные дискретные элементы размером x×x с порядковыми номерами i и j вдоль двух взаимно перпендикулярных осей Х и Y, соответственно, причем x<l/3, где l - минимальный размер изображений дефектов контролируемой поверхности в одном из направлений Х или Y,

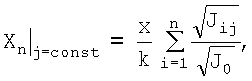

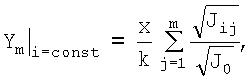

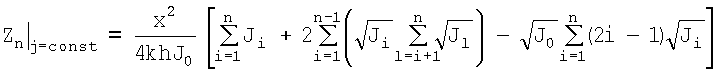

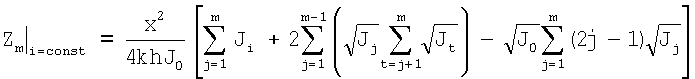

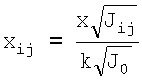

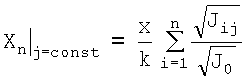

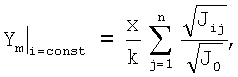

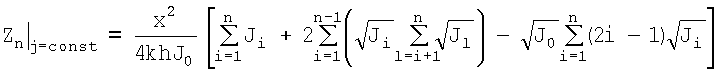

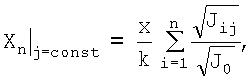

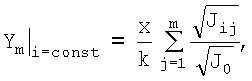

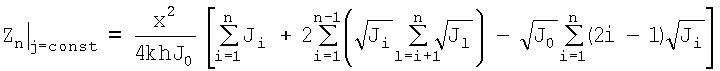

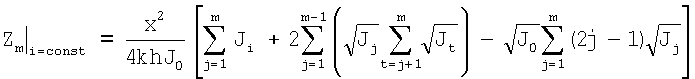

- анализ светотеневого изображения проводят путем последовательного измерения его интенсивности Jij в ряду элементов от i=0 до i=n при j=const и/или в ряду от j=0 до j=m при i=const вдоль соответствующих направлений Х или Y и последующего расчета координат Хn, Ym и Zn,m соответствующих им элементов контролируемой поверхности по формулам:

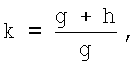

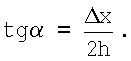

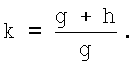

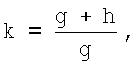

где k - коэффициент увеличения изображения на экране по сравнению с размером контролируемой поверхности, равный:

g - расстояние от источника света до контролируемой поверхности, h - расстояние от контролируемой поверхности до экрана,

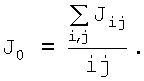

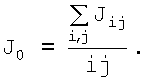

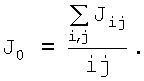

J0 - среднее значение интенсивности изображения, равное

Сущность заявляемого способа заключается в трансформации полученного изображения в профиль контролируемой поверхности. Полученные координаты ряда элементов поверхности представляют собой не что иное, как профиль данной поверхности вдоль выбранного направления с заданной степенью дискретизации.

Рассмотрим подробно процесс контроля поверхностей при использовании заявляемого способа. Вначале полученное изображение разделяют на равные дискретные элементы. Способ разделения изображения на элементы может быть любым - от нанесения координатной сетки непосредственно на экран до использования компьютерных технологий. Изменением интенсивности изображения в пределах одного элемента вследствие его достаточно малых размеров при этом можно пренебречь. Соответственно, радиус кривизны поверхности в пределах одного элемента поверхности также становится величиной постоянной, что значительно облегчает решение поставленной задачи. Минимальный размер элементов изображения ограничивать нецелесообразно в связи с тем, что сделанные допущения при этом становятся более строгими, что, в свою очередь, приводит к повышению точности контроля, несмотря на увеличение трудоемкости. Максимальный размер данных элементов не может составлять величину более трети размеров изображения наблюдаемых дефектов в плане. Это связано с тем, что в процессе контроля проводится усреднение интенсивности изображения по площади элемента изображения. Если размер элемента изображения выбрать равным размеру дефекта, то вследствие такого усреднения интенсивности дефект останется незамеченным, т.к. результирующая интенсивность будет равна среднему значению по всей поверхности. Аналогично и для значений x=l/2. В этом случае вследствие симметрии геометрической формы подавляющего числа топографических дефектов усреднение интенсивности изображения по каждому его элементу также даст значение, не отличающееся от интенсивности бездефектных участков. Это приведет к тому, что многие реально существующие топографические дефекты останутся просто незамеченными. При соблюдении же заявляемого интервала в любом случае среднее значение интенсивности элементов изображения дефектных областей будет отличаться от значений интенсивности изображения бездефектных участков поверхности. Все топографические дефекты в этом случае будут обнаружены, а их количественные параметры определены.

Условие ортогональности осей Х и Y в принципе не является обязательным. Однако при его несоблюдении возрастает трудоемкость контроля вследствие усложнения расчетных формул. Аналогичная картина наблюдается и с соотношением размеров элементов изображения вдоль этих направлений. При их равенстве процесс контроля упрощается, погрешности контроля вдоль этих осей становятся одинаковыми, что облегчает принятие решения о качестве (или степени пригодности) контролируемой поверхности.

Следующим этапом реализации заявляемого способа является измерение интенсивности изображения в выбранном ряду его элементов и расчет профиля контролируемой поверхности. Причем, измерения могут быть проведены как в выбранном ряду элементов, так и по всей поверхности. В первом случае получают характеристики выбранного дефекта, а во втором - всей поверхности. В качестве критерия годности поверхности, в частности, полупроводниковых пластин обычно принимают максимальное отклонение ее высоты от идеальной плоскости. Этот максимум обычно соответствует дефекту поверхности, выявляемому с помощью заявляемого способа (а также и прототипа, однако прототип не позволяет дать количественную оценку данного дефекта). Причем, для простых дефектов, например ямок, максимум отклонения интенсивности изображения соответствует максимуму отклонения поверхности от идеальной плоскости. Поэтому во многих случаях нет необходимости проводить количественный контроль всей поверхности, а только в области дефектов. Как правило, поверхности высокого класса обработки, каковыми являются подложки полупроводниковых материалов, содержат преимущественно отдельные топографические дефекты, ограниченные некоторым участком поверхности. Для оценки пригодности данной поверхности к дальнейшему использованию (например, для изготовления полупроводниковых приборов) достаточным параметром является именно профиль данного дефекта вдоль направления, пересекающего максимум его интенсивности. Поэтому в данном случае нет необходимости проводить измерения по всей поверхности. Однако часто имеются случаи, когда контролируемая поверхность полностью дефектная, например является волнистой вследствие несовершенства процесса резки слитка полупроводникового материала на пластины. В этом случае может быть проведен количественный контроль всей поверхности, т.к. визуально по интенсивности изображения часто достаточно сложно определить положение максимума неровности поверхности. Это связано с тем, что интенсивность изображения дефекта зависит не только от его высоты (глубины), но и от размера дефекта в плане. В результате дефекты совершенно разных размеров могут давать светотеневые пятна практически одинаковой интенсивности.

Таким образом, выбор ряда измеряемых элементов определяется характером изображения, отражающим расположение дефектов на контролируемой поверхности, и производится каждым конкретным исследователем по своему усмотрению.

Каждому элементу изображения соответствует вполне определенный элемент поверхности. Координаты такого элемента поверхности можно рассчитать с помощью приведенных формул на основе последовательного измерения интенсивности изображения ряда предшествующих ему элементов. При этом в качестве точки отсчета может быть принят не край изображения, а бездефектная область вблизи контролируемого дефекта, поскольку для всей бездефектной области Zij=0, Jij=J0.

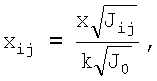

На основании положений геометрической оптики можно определить линейный размер xij элемента поверхности как

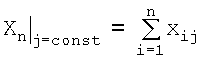

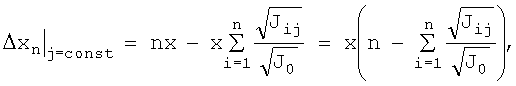

Отсюда координату n-го элемента поверхности вдоль направления Х для постоянного значения Y можно получить суммированием размеров всех предшествующих ему элементов в данном направлении, т.е.

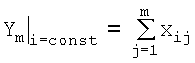

Аналогичное выражение для m-го элемента поверхности вдоль направления Y для постоянного значения X

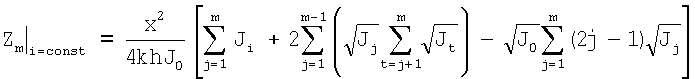

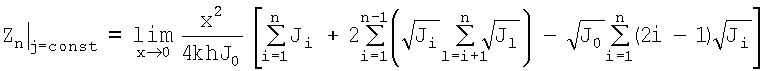

Несколько сложнее обстоит дело с получением координаты Z. Как будет показано ниже, зависимости Zn=Z(X), Zm=Z(Y) выражаются следующими соотношениями:

Как было отмечено выше, точность контроля с уменьшением значения x возрастает. Поэтому в принципе можно записать

Однако реально на практике такие значения можно получить лишь графической интерполяцией параметра Zn, что может быть использовано в отдельных случаях вследствие значительной трудоемкости процесса контроля. К тому же, как свидетельствуют экспериментальные данные, достаточно высокая точность контроля достигается уже при x≈l/10.

Полученные значения Zn в случае необходимости могут быть использованы для расчета привычных параметров поверхности в соответствии с формулами (1, 2), приведенными в начале описания.

Сущность изобретения поясняется фиг.1 - 11 и расчетами.

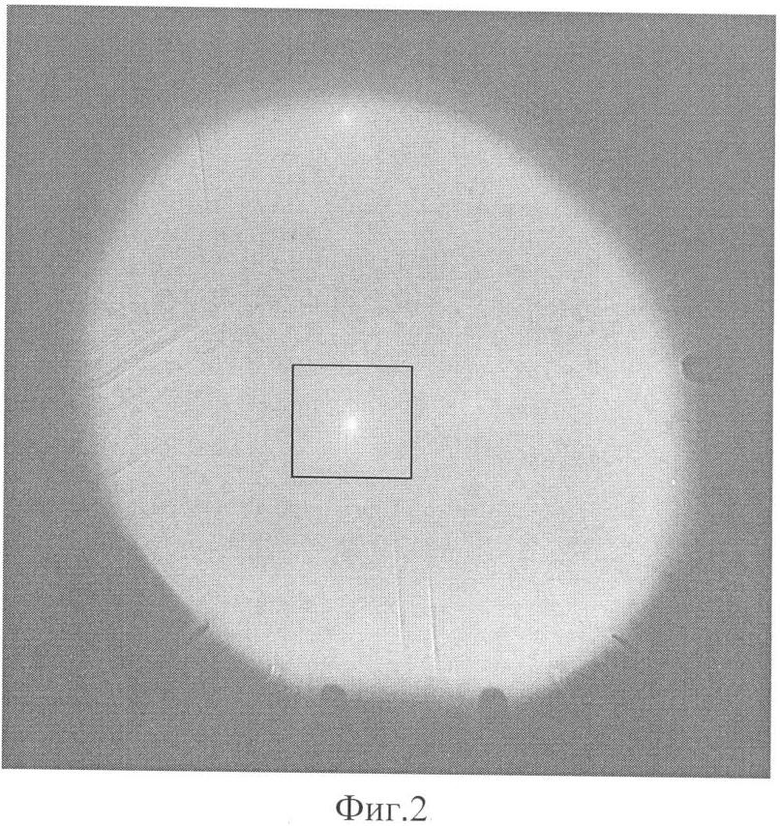

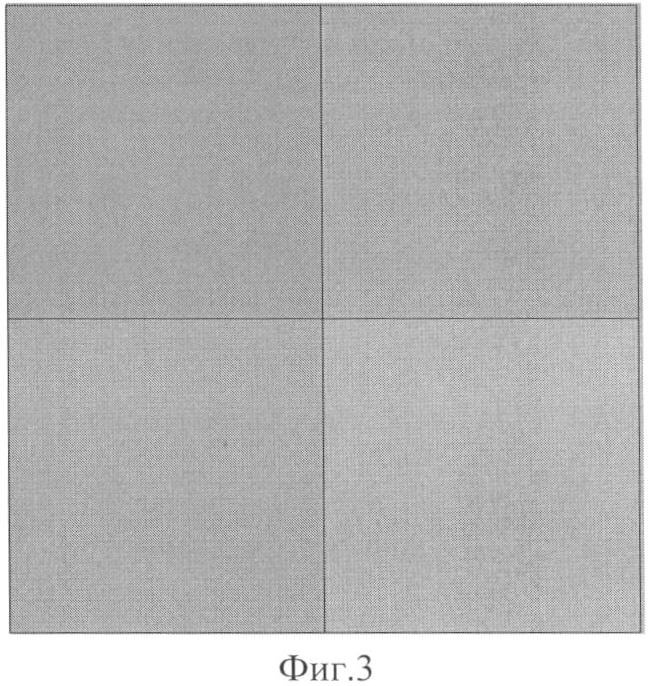

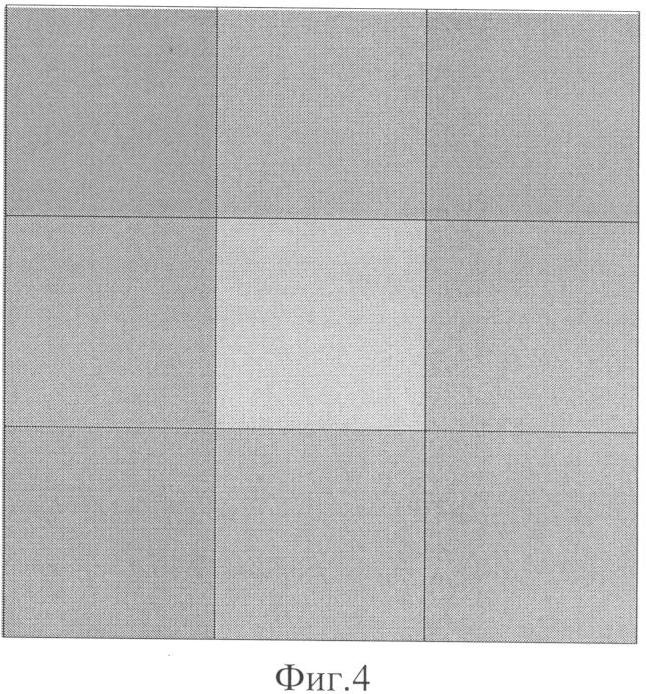

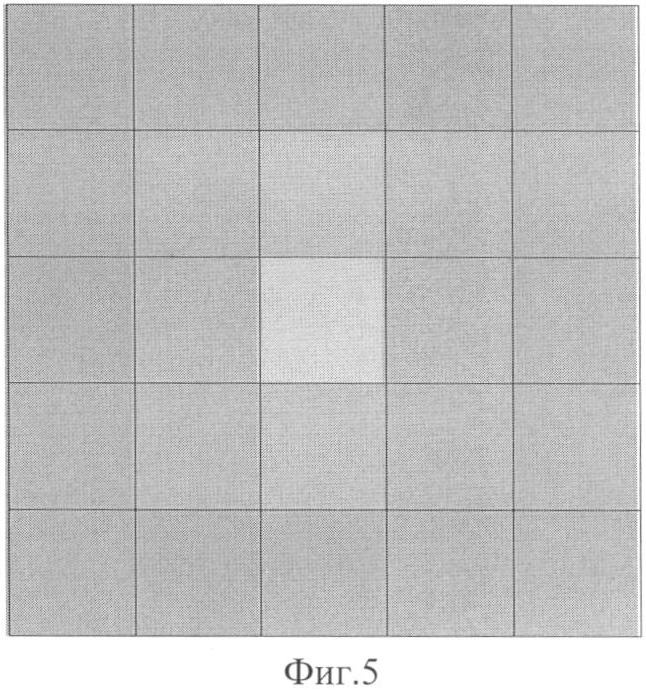

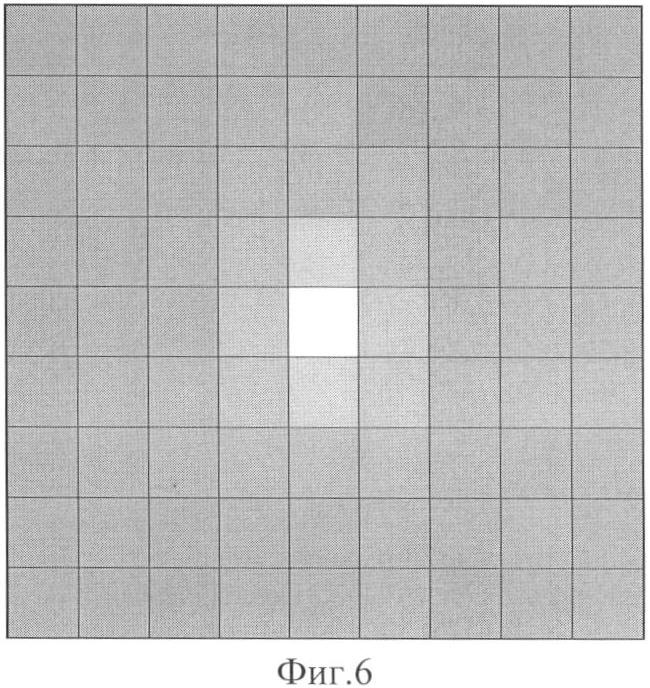

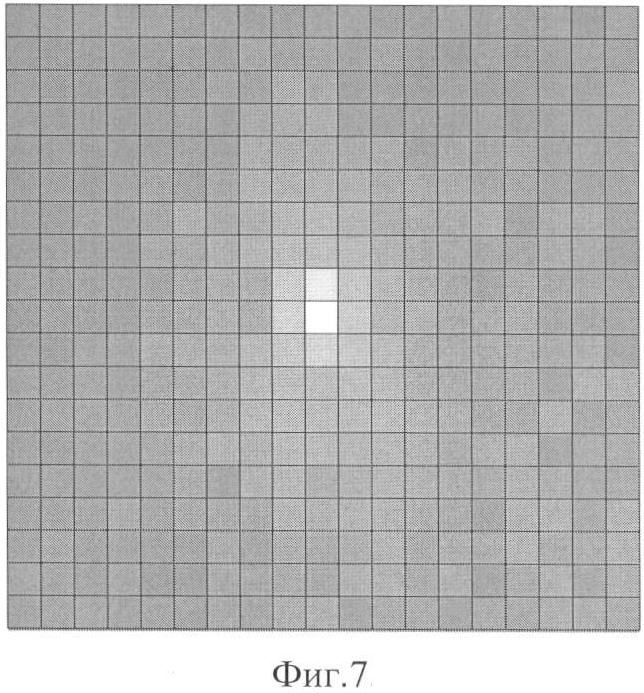

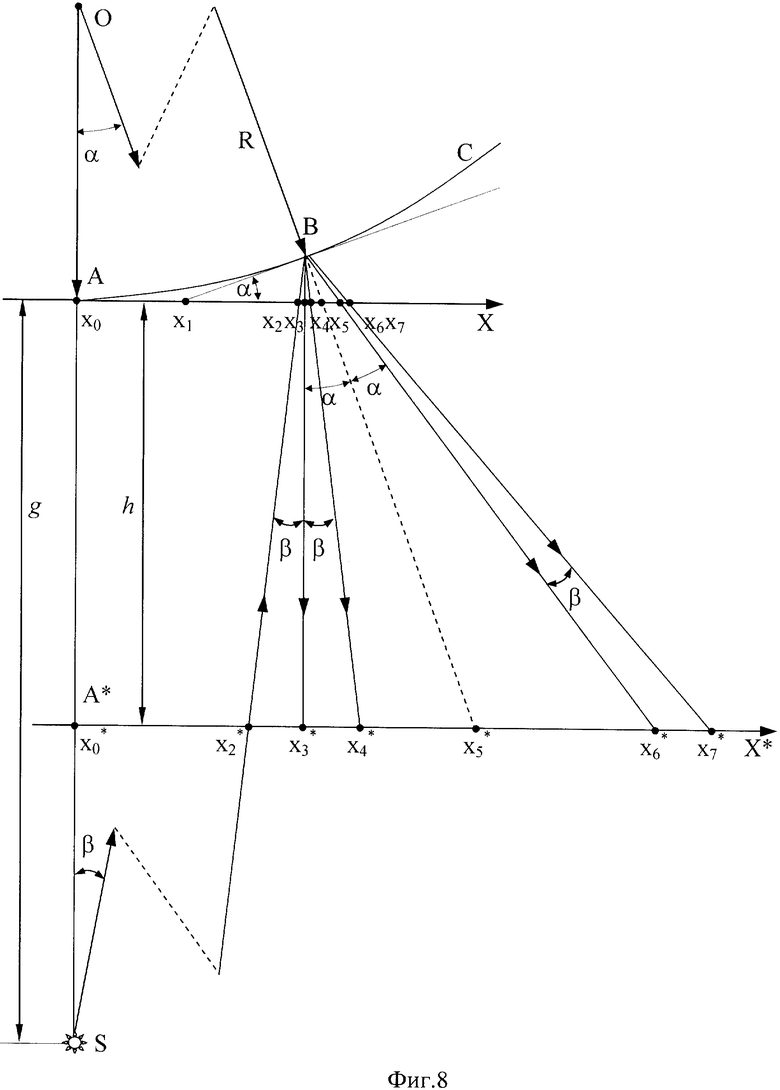

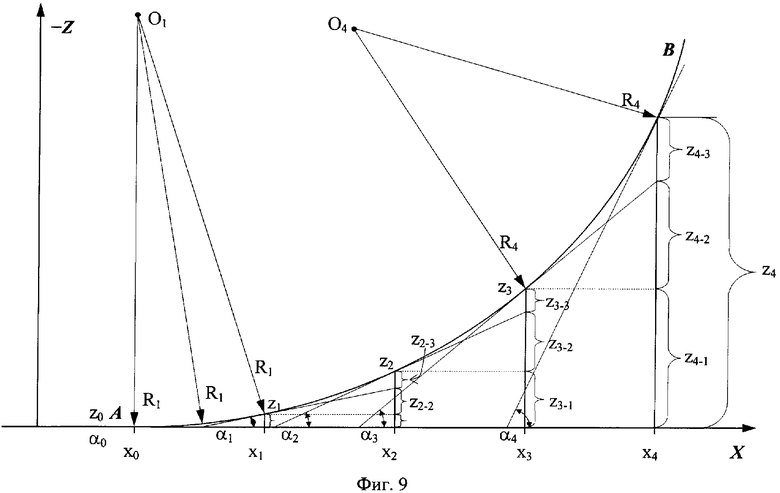

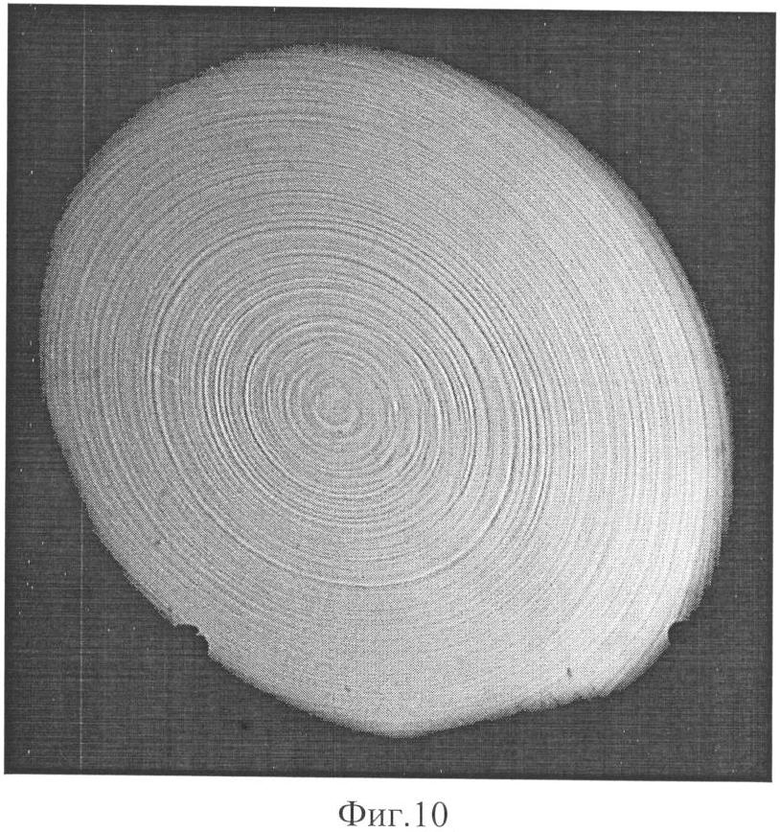

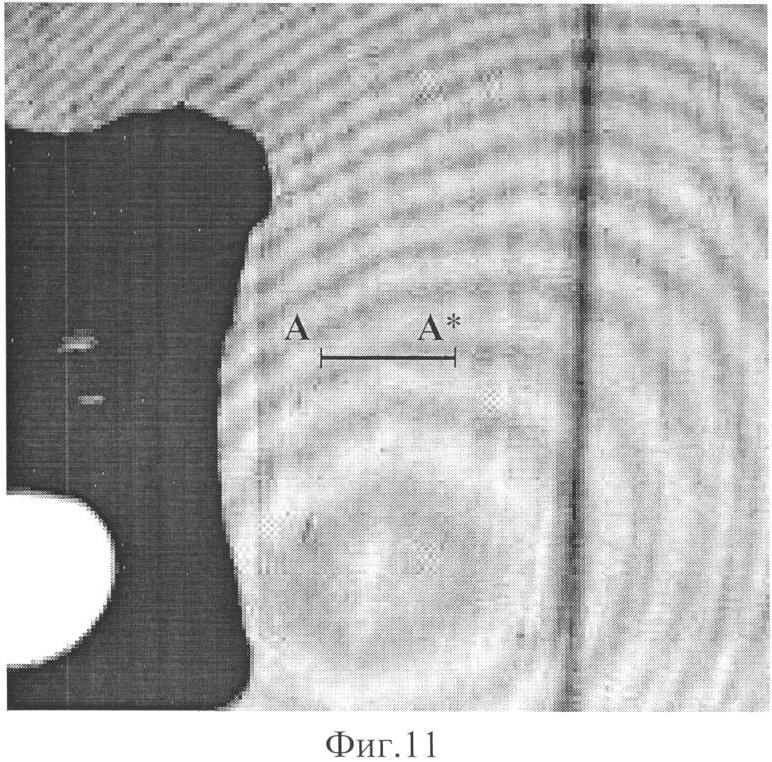

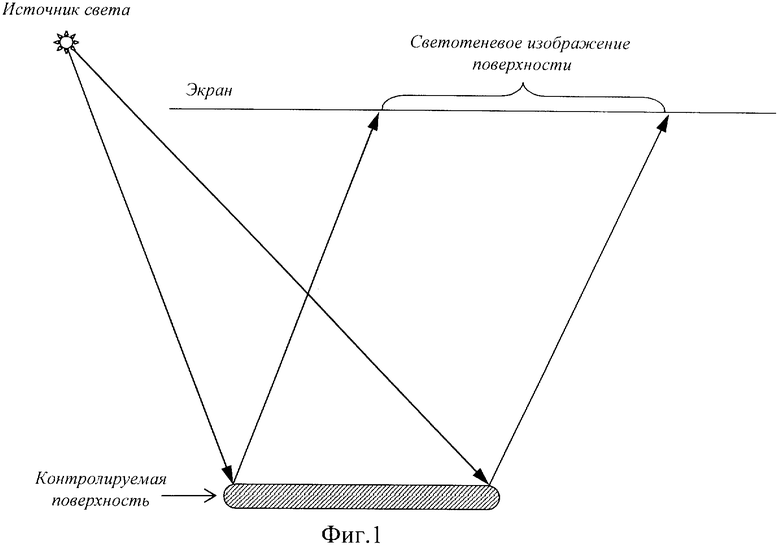

На фиг.1 приведена оптическая схема получения изображения контролируемой поверхности. На фиг.2 приведено изображение поверхности (оптическая топограмма) полупроводниковой кремниевой пластины диаметром 100 мм с выделенный дефектной областью в виде квадратного фрагмента размером l×l. Фактический диаметр изображения всей поверхности пластины составляет 200 мм (g=h=1000 мм, т.е. k=(g+h)/g=2), фактический размер изображения фрагмента, т.е. l=40 мм (примечание: в данном случае при печати все размеры несколько уменьшены). На фиг.3 приведен упомянутый выделенный фрагмент изображения поверхности пластины с разделением его на четыре равных элемента размером x×x, с усреднением яркости изображения внутри каждого элемента при соблюдении условия x=l/2. На фиг.4 приведен упомянутый выделенный фрагмент изображения поверхности пластины с разделением его на девять равных элементов размером x×x, с усреднением яркости изображения внутри каждого элемента при соблюдении условия x=l/3. На фиг.5 приведен упомянутый выделенный фрагмент изображения поверхности пластины с разделением его на двадцать пять равных элементов размером x×x с усреднением яркости изображения внутри каждого элемента при соблюдении условия x=l/5. На фиг.6 приведен упомянутый выделенный фрагмент изображения поверхности пластины с разделением его на восемьдесят один равный элемент размером x×x, с усреднением яркости изображения внутри каждого элемента при соблюдении условия x=l/9. На фиг.7 приведен упомянутый выделенный фрагмент изображения поверхности пластины с разделением его на триста шестьдесят один равный элемент размером x×x, с усреднением яркости изображения внутри каждого элемента при соблюдении условия x=l/19. Нечетные значения выбраны с целью получения в дальнейшем количественных характеристик выделенной центральной области с минимальной погрешностью. На фиг.8 приведена схема образования элемента изображения при контроле заявляемым способом, поясняющая влияние микрогеометрии поверхности на направление отраженного света. На фиг.9 приведена схема, поясняющая поэлементное формирование профиля поверхности. На фиг.10 приведена оптическая топограмма полупроводниковой кремниевой пластины диаметром 100 мм с волнистой поверхностью в виде концентрических окружностей неправильной формы (примечание: данный вид дефектов обусловлен неоднородностью легирования материала в процессе выращивания слитка, что приводит в возникновению волнистости поверхности пластины при ее полировке вследствие различной микротвердости легированных и нелегированных областей). На фиг.11 приведена интерферограмма фрагмента поверхности этой же пластины.

Как следует из вышеизложенного, изображение контролируемой поверхности как по способу-прототипу, так и при использовании заявляемого способа, получают одинаковым образом в соответствии с оптической схемой, приведенной на фиг.1. Свет от точечного источника S падает на контролируемую поверхность АБ, отражается от нее и формирует на экране ее светотеневое изображение А*Б*. Наличие дефекта Х на контролируемой поверхности приводит к изменению характеристик отраженного света и появлению на экране его изображения X*. Приведенная схема не имеет каких-либо особенностей и служит для облегчения понимания излагаемого материала.

Фиг.2 - 7 иллюстрируют влияние размеров x элементов изображения на получаемые количественные характеристики контролируемой поверхности. Как видно из фиг.2, на первый взгляд яркое пятно внутри выделенного фрагмента соответствует лишь небольшой ямке. В действительности же этот дефект охватывает значительно большую область, характеризующуюся интенсивностью изображения, отличной от среднего значения. Область наблюдаемого дефекта примерно соответствует всему выделенному фрагменту. Если усреднить значение интенсивности изображения по всей выделенной площади, то ее значение не будет отличаться от интенсивности изображения других областей. Дефект останется незамеченным. Даже если выбрать размер элемента изображения равным половине размера дефектной области, то, как видно из фиг.3, дефект также остается незамеченным. Только тогда, когда размер элемента изображения меньше размера дефектной области в три и более раз (фиг.4-7), дефект является различимым и его количественные параметры могут быть рассчитаны. И, как видно из фиг.4-7, уменьшение размера элементов изображения позволяет приблизить получаемую картину к действительному изображению, т.е. точность контроля при этом возрастает.

Наличие неровности на контролируемой поверхности приводит к смещению формирующего изображение отраженного света от направления, соответствующего бездефектной идеальной плоскости. Соотношение между размерами микронеровности поверхности и параметрами отраженного света можно определить с помощью фиг.8 и 9.

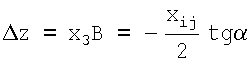

На фиг.8 изображен точечный источник света S, контролируемая поверхность, расположенная в плоскости АХ вдоль направления Х и содержащая дефектный элемент xij=АВ этой поверхности, примыкающий непосредственно к бездефектной области в точке А, и экран, расположенный в плоскости А*Х*. Элемент поверхности АВ формирует на экране элемент изображения x=x0 *х7 *. Расстояние от источника света до контролируемой поверхности равно g, а расстояние от поверхности до экрана составляет величину h. Свет от точечного источника падает на элемент АВ контролируемой поверхности так, что в точке А угол падения равен нулю, т.е. нормально к плоскости поверхности, а в точке В угол падения к плоскости поверхности составляет величину β. Такое взаимное расположение выбрано для упрощения расчетов, но не влияет на их точность, т.к., как будет показано ниже, угол падения света β на плоскость контролируемой поверхности не входит в итоговые расчетные формулы. Элемент поверхности АВ характеризуется некоторой кривизной радиусом R с центром в точке О. Радиус кривизны этого элемента, опущенный в точку А, перпендикулярен плоскости поверхности и касательной к поверхности элемента АВ в этой точке, т.е. касательная в этом случае принадлежит плоскости поверхности. Радиус кривизны элемента АВ, опущенный в точку В, перпендикулярен только касательной к поверхности элемента АВ в этой точке. Обе касательные к поверхности элемента АВ пересекаются под углом α. Линия, пересекающая центр кривизны О элемента АВ и точку пересечения этих касательных, разделяет элемент АВ на две равные части. Поскольку радиус кривизны элемента в данном случае на несколько порядков больше его линейного размера в плане (например, 10 м против 10-3 м), и угол α достаточно мал (так, что tgα≈sinα), то можно утверждать, что х0x1=x1x3 с достаточно высокой точностью. Поэтому смещение Δz точки В от плоскости поверхности, обусловленное кривизной элемента АВ, можно выразить соотношением

Знак «-» указывает на то, что положительные значения tgα соответствуют отрицательным значениям Δz (т.е. дефект имеет форму ямки).

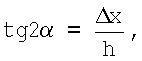

Из подобия треугольников ΔAOx5 и Δx1x5B следует, что угол ∠AOx5=α. А из подобия треугольников ΔA*Ox5 * и Δх3 *Вх5 * следует, что угол ∠x3 *Bx5 * также равен α. Таким образом, угол падения света от точечного источника S в точку В составляет величину α+β. Угол отражения также равен α+β. Отсюда смещение изображения точки В на экране по отношению к положению, соответствующему бездефектной поверхности, составляет величину Δx=htg(2α-β+β)=htg2α. Отсюда

или с учетом малых углов

Отраженный свет формирует на экране, расположенном на расстоянии h от контролируемой поверхности, элемент изображения с размерами в плане х=х0 *x7 *. Общее увеличение k изображения, обусловленное ходом лучей, при этом составляет

В случае отсутствия кривизны поверхности интенсивность изображения рассматриваемого элемента составит некоторое значение J0, одинаковое для всех элементов изображения. Наличие кривизны некоторых элементов поверхности xij приводит к изменению интенсивности Jij соответствующего ему элемента изображения. Однако, поскольку наблюдаемое изображение содержит весь отраженный контролируемой поверхностью свет, то соблюдается условие

Из соображений геометрической оптики можно определить соотношение между размерами элемента изображения x и соответствующего ему элемента поверхности xij

где Jij - интенсивность элемента изображения, J0 - среднее значение интенсивности всего изображения.

Координата любого элемента поверхности на плоскости в условиях заявляемого способа равна суммарному размеру предшествующих ему элементов, т.е.

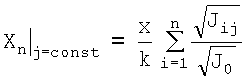

Или через интенсивность изображения

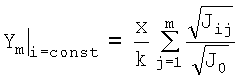

Аналогичные рассуждения, проведенные по отношению к направлению Y, дадут

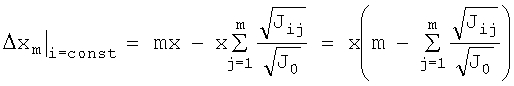

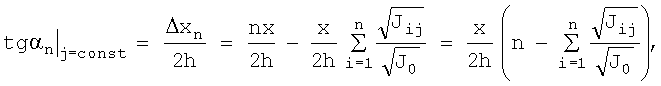

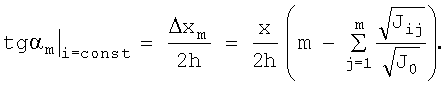

Смещение изображения дефектного элемента поверхности по отношению к бездефектной плоскости при этом составит:

или

Отсюда легко получить tgαn,m:

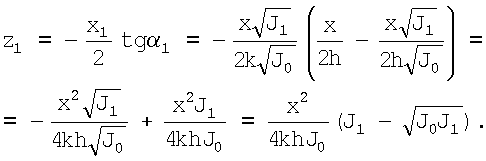

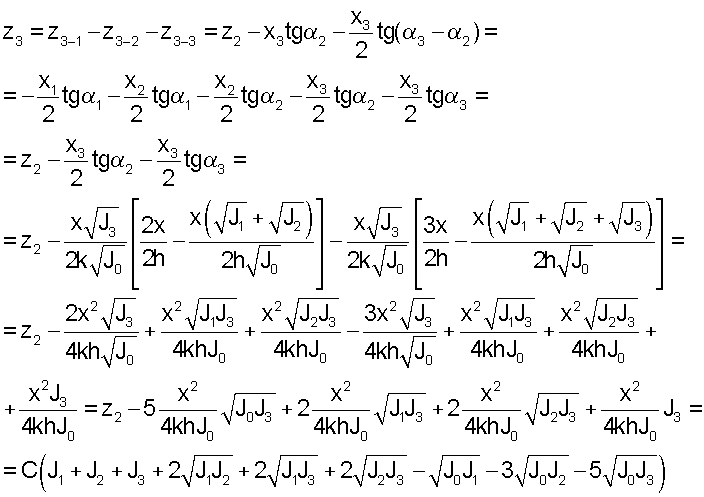

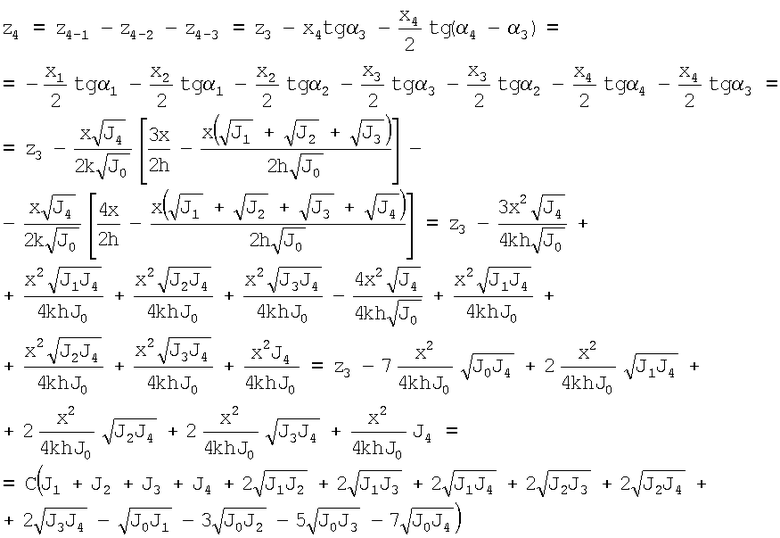

На фиг.9 показан участок дефектной поверхности АВ, расположенный вдоль оси X, разделенный на элементы x0x1, x1x2, х2х3, х3x4 (xj1 j2 и т.п.) с радиусами кривизны R1-R4, соответствующие некоторой выбранной последовательности элементов изображения размером x×x. Отклонение элементов поверхности от плоскости поверхности в направлении оси Z обозначено через z1-z4. Рассматриваемый участок поверхности, как и на фиг.8, примыкает непосредственно к бездефектному участку в точке А. Точка А, как лежащая на плоскости поверхности, принята за начало отсчета координаты Z. Поэтому в этой точке

z0=0.

Край первого элемента поверхности отклонен от плоскости поверхности на величину

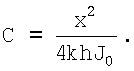

Введем параметр С:

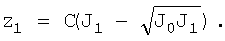

Получим упрощенное выражение для z1:

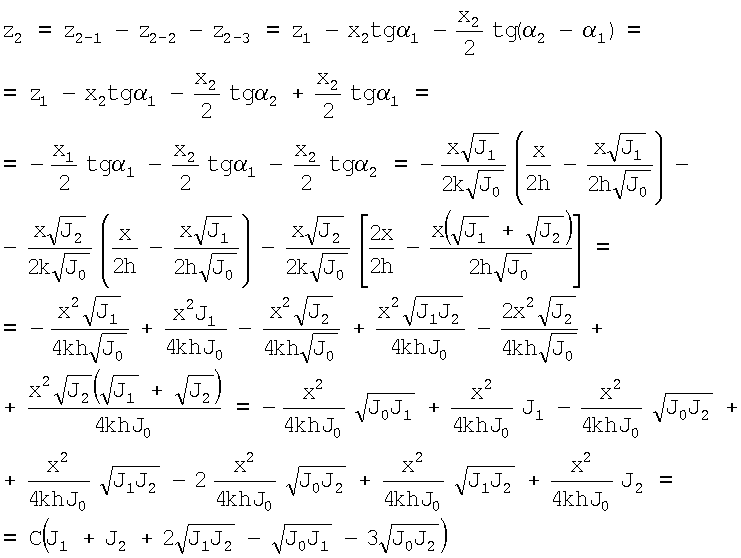

Отклонение z2 второго элемента от плоскости поверхности, как видно из фиг.7, состоит из трех составляющих z2-1, z2-2 и z2-3:

Соответственно, для третьего и четвертого элементов:

и т.д.

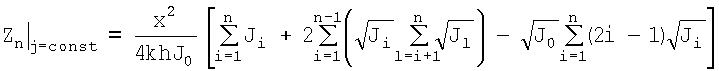

Таким образом, окончательная расчетная формула для координаты Z (профиля контролируемой поверхности) вдоль координаты Х принимает вид

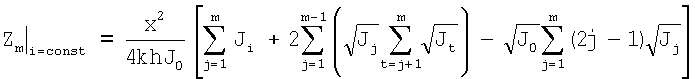

а также вдоль координаты Y

Второй член, представляющий собой сумму произведений, появляется только при n,m≥2.

Можно использовать также и промежуточные расчетные формулы. С учетом того, что α0=0 и tgα0=0, можно записать

Отсюда

Аналогично вдоль направления Y

В ряде случаев они могут быть более удобными для расчетов. После подстановки в них значений xij и tgαi,j получаем формулы, предложенные выше.

Фиг.10 и 11 приведены для оценки чувствительности заявляемого метода контроля. Из них видно, что использование широко известного метода интерферографии [5] для количественного контроля микронеровностей данного типа является неэффективным, т.к. смещение интерференционных полос составляет величину порядка λ/10 и менее, хотя изображение дефектов достаточно четкое.

Контроль качества поверхностей согласно заявляемому способу проводили следующим образом. В качестве точечного источника света использовали ксеноновую лампу ДКсШ-150. В качестве объектов контроля использовали полированные полупроводниковые пластины кремния диаметром 100 мм. Свет от лампы направляли на контролируемую поверхность, а отраженный пучок - на белый экран. Полученные изображения представлены на фиг.2 и 10. Наиболее грубым дефектом контролируемой поверхности (фиг.2) является ямка, изображение которой представляет собой яркое светлое пятно в выделенном фрагменте. Именно она определяет степень пригодности контролируемой пластины к дальнейшему использованию. Поэтому (а также во избежание загромождения изложения цифровой информацией) рассмотрим процесс контроля только выделенного фрагмента. Его разделяли на отдельные элементы в соответствии с наблюдаемым размером дефекта (фиг.3 - 7). Разделение изображения на элементы проводили путем нанесения координатной сетки с требуемым размером ячейки на экран. Другим вариантом разделения изображения на составляющие элементы является использование компьютерных технологий. Значения g и h были выбраны равными 1000 мм для снижения трудоемкости последующих расчетов. Фактическое значение l составило 40×40 мм. Отсюда минимальное значение х=40/3=13,3 мм. Следует заметить, что выбор области дефекта более ее фактического значения не приводит к возникновению ошибки при контроле, т.к. значение J0 остается при этом одной и той же величиной. И наоборот, выбор области дефекта менее ее фактического значения приводит к ошибочному значению J0 и, как следствие, получению искаженных количественных характеристик. Выбор запредельного значения x=l/2=20 мм, как видно из фиг.3, не позволяет получить количественные характеристики дефекта ввиду отсутствия его изображения. Использование в расчетных формулах отношения интенсивностей изображения различных элементов существенно упрощает решение поставленной задачи, т.к. позволяет проводить измерение интенсивности в абсолютных и относительных единицах, например, путем прямого измерения освещенности с помощью люксметра, путем регистрации тока фотоэлемента, методом компьютерной диагностики [6], и т.п. При использовании компьютерных технологий интенсивность Jij определяется номером цвета изображения. Максимально упрощаются при этом также разделение изображения на элементы и непосредственно сам расчет, занимающий доли секунды, несмотря на достаточно большие формулы. Тестирование компьютерных технологий для оценки интенсивности изображений относительно стандартных оценок с помощью люксметра показало их абсолютную идентичность. Представленные ниже результаты контроля получены с помощью методов компьютерной диагностики.

В таблице 1 приведены результаты контроля максимального отклонения контролируемой поверхности от идеальной плоскости в зависимости от значения х. Максимальное отклонение соответствует центральному элементу изображения (фиг.3 - 7).

Из приведенных данных видно, что использование заявляемого способа позволяет получать количественные характеристики контролируемой поверхности только при соблюдении заявляемого интервала значений размеров элементов изображений х. Использование значения х=l/3=13,333 мм дает несколько заниженное значение Zmax, но величину того же порядка, которая может быть использована в качестве количественной характеристики. Значения х=l/5, х=l/9 и х=l/19 дают практически одну и ту же величину Zmax.

В таблице 2 приведены результаты измерения интенсивности Jij в относительных единицах для элементов фрагмента изображения, приведенного на фиг.6. Как видно из фиг.6, максимальную интенсивность имеет элемент изображения x55. Приведенные результаты компьютерной диагностики интенсивности изображения подтверждают это.

В таблице 3 приведены результаты расчета координаты Хij в мкм для выделенного фрагмента (фиг.6).

В таблице 4 приведены результаты расчета координаты Yij в мкм для выделенного фрагмента (фиг.6).

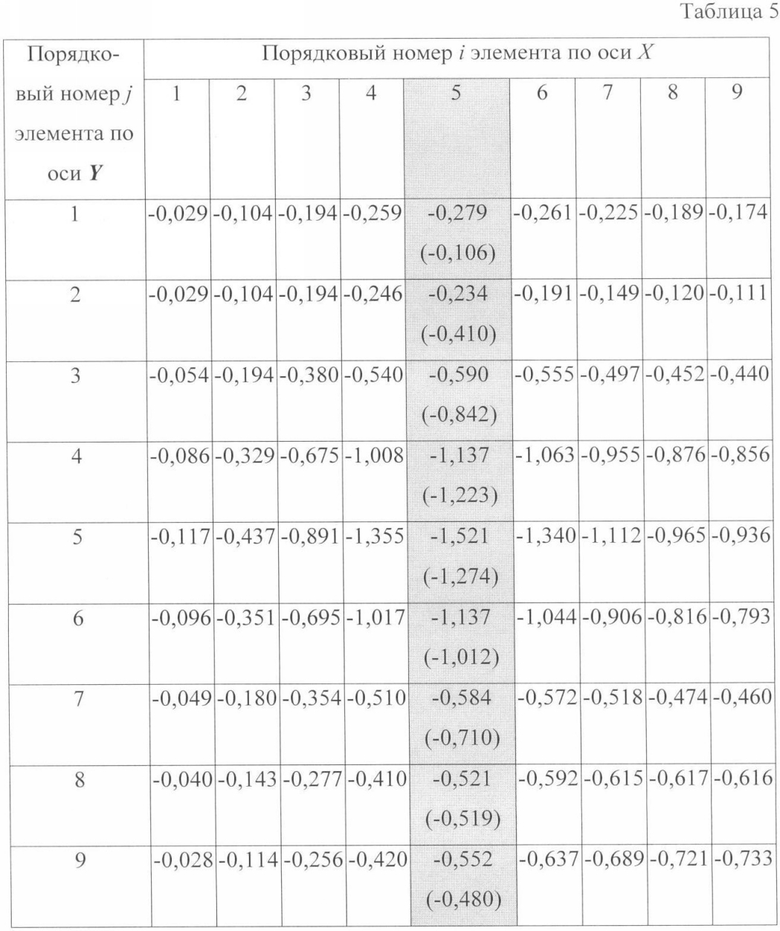

В таблице 5 приведены результаты расчета координаты Zij в мкм для выделенного фрагмента (фиг.6). Значения получены путем расчета при j=const. В скобках для i=5 приведены значения Zij, полученные путем расчета при i=const. Полученные значения можно считать совпадающими с учетом того, что начальные координаты z0, принятые в качестве точки отсчета, незначительно отличаются, а координаты рассчитываемых точек на плоскости поверхности находятся в пределах одного элемента изображения, т.е. отличаются в пределах х.

Оценку чувствительности заявляемого способа оценивали при сравнительном контроле одной и той же поверхности заявляемым способом и методом интерферометрии. Изображение поверхности полупроводниковой пластины кремния, приведенное на фиг.10, свидетельствует о наличии на ней концентрической волнистости. Размер данных микронеровностей определяли с помощью интерферометра ИТ200А. Полученная в зеленом свете интерферограмма фрагмента поверхности приведена на фиг.11. Расстояние между интерференционными максимумами составляет 0,27 мкм. Как видно из фиг.11, смещение интерференционных полос на микронеровностях поверхности слишком слабое для проведения точных расчетов. Данное смещение находится на уровне предела чувствительности метода, его можно оценить как пятую часть расстояния между интерференционными максимумами, т.е. всего ˜0,05 мкм. В таблице 6 приведены результаты контроля в мкм участка поверхности данной пластины, отмеченного на фиг.11 как отрезок АА*. Значение x составило 0,4 мм.

Полученные значения координаты Zij при j=const хорошо согласуются с наблюдаемым изменением интенсивности топографической компоненты изображения. Максимальное значение (-0,041 мкм) соответствует наблюдаемому искривлению интерференционных полос. Таким образом, представленные данные свидетельствуют о высокой разрешающей способности заявляемого способа. Другими методами провести аналогичные измерения не представляется возможным.

Приведенные данные свидетельствуют о расширении технических возможностей заявляемого способа по сравнению с прототипом за счет получения количественных характеристик контролируемой поверхности.

Источники информации

1. Топорец А.С. Оптика шероховатой поверхности. - Л.: Машиностроение. Ленингр. отд-ние, 1988. - 191 с.: ил.

2. Лукьянов B.C., Рудзит Я.А. Параметры шероховатой поверхности. М.: Издательство стандартов, 1979, - 162 с., ил.

3. Технология СБИС: В 2-х кн. Кн.2. Пер. с англ./ Под ред. С.Зи. - М.: Мир. 1986. - 453 с.

4. Hahn S. et al. Characterization of mirror-like wafer surfaces using magic mirror method. J. of Crystal Growth, 1990, V.103, N 1-4, p.423-432.

5. Неразрушающий контроль и диагностика: Справочник / В.В.Клюев, Ф.Р.Соснин, А.В.Ковалев и др.; Под ред. В.В.Клюева. 2-е изд., испр. и доп. - М.: Машиностроение, 2003, 656 с., ил.

6. Сенько А.С., Сенько С.Ф., Зеленин В.А. Компьютерная диагностика топографических дефектов полупроводниковых пластин. Материалы докладов Международной НТК «Новые технологии изготовления многокристальных модулей». 25-29 сентября 2000 г., Минск - Нарочь, Беларусь. С.136.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ детектирования малоразмерных дефектов на текстурированных материалах с неравномерной отражательной способностью | 2024 |

|

RU2840311C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО НЕПРЕРЫВНОГО КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ | 2022 |

|

RU2795303C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕНСИВНОСТИ РАССЕЯННОГО ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2003 |

|

RU2242745C2 |

| Способ автоматического контроля дефектов поверхности деталей и изделий | 1990 |

|

SU1782314A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ДЕФЕКТОВ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН БОЛЬШОЙ ПЛОЩАДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013820C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| Устройство для контроля полупроводниковой структуры | 1987 |

|

SU1422001A1 |

| Устройство для определения пространственных изменений объектов решетчатой структуры | 1986 |

|

SU1408372A1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов, жидкокристаллических индикаторов (ЖКИ), фотошаблонов и другой продукции. Способ контроля включает освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на специальный экран светотеневого изображения, заключающийся в последовательном измерении интенсивности элементов изображения заданного размера с последующим расчетом координат X, Y и Z контролируемой поверхности, что позволяет получить количественные характеристики контролируемой поверхности. 11 ил., 6 табл.

Способ контроля качества поверхности изделий, включающий освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения, отличающийся тем, что

полученное изображение разделяют на равные дискретные элементы размером х×х с порядковыми номерами i и j вдоль двух взаимно перпендикулярных осей Х и Y, соответственно, причем х<1/3, где l - минимальный размер изображений дефектов контролируемой поверхности в одном из направлений Х или Y,

анализ светотеневого изображения проводят путем последовательного измерения его интенсивности Jij в ряду элементов от i=0 до i=n при j=const и/или в ряду от j=0 до j=m при i=const вдоль соответствующих направлений Х или У и последующего расчета координат Хn, Ym и Zn,m соответствующих им элементов контролируемой поверхности по формулам:

где k - коэффициент увеличения изображения на экране по сравнению с размером контролируемой поверхности, равный:

g - расстояние от источника света до контролируемой поверхности, h - расстояние от контролируемой поверхности до экрана, J0 - среднее значение интенсивности изображения, равное:

| HANS S | |||

| et al | |||

| Characterization of mirror-like wafer surface using magic mirror method | |||

| J | |||

| of Crystal Growth, v.103, №1-4, p.423-432 | |||

| Способ приготовления препаратов для мытья и т.п., взамен мыла | 1926 |

|

SU6374A1 |

| Способ измерения шероховатостиСВЕРХглАдКиХ пОВЕРХНОСТЕй | 1979 |

|

SU815492A1 |

| JP 9133637 A, 20.05.1997 | |||

| DE 3532690 A, 26.03.1987. | |||

Авторы

Даты

2008-09-10—Публикация

2006-11-07—Подача