Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении кремниевых полупроводниковых приборов.

Постоянный рост степени интеграции полупроводниковых приборов, сопровождающийся уменьшением размеров их элементов, приводит к значительному повышению используемых рабочих плотностей электрического тока [1]. Повышение плотности электрического тока, в свою очередь, приводит к деградации электрических характеристик систем металлизации и их отказу. Это связано с тем, что при протекании электрического тока высокой плотности наблюдается явление массопереноса материала проводника в направлении потока электронов, приводящее к его разрыву. Данное явление получило название электромиграции, и на сегодняшний день надежность и долговечность работы большинства полупроводниковых приборов в целом определяется устойчивостью их систем металлизации именно к этому явлению. Большинство полупроводниковых приборов изготавливается по планарной технологии с использованием для электрических соединений различных элементов между собой пленочных токопроводящих систем требуемой геометрической конфигурации. При этом основным материалом для их изготовления практически с момента появления и до настоящего времени являются пленки на основе алюминия.

Типовой процесс изготовления системы металлизации полупроводниковых приборов широко описан в технической литературе и включает последовательное формирование на кремниевой подложке с активными областями диэлектрической пленки, формирование в этой пленке контактных окон к активным областям, нанесение пленки алюминия, формирование рисунка электрической разводки и последующую термообработку для обеспечения требуемых электрофизических характеристик системы [2-5].

При этом в качестве диэлектрика используются преимущественно пленки на основе диоксида кремния толщиной от 0,3 до 1,5 мкм. Толщина пленки алюминия составляет от 0,5 до 2,0 мкм. Процесс термической обработки полученной системы проводят обычно в инертной атмосфере при температуре 450-550°С в течение 5-30 мин. Он предназначен для рекристаллизации алюминиевой пленки и формирования омического контакта алюминия к кремнию. Инертная атмосфера требуется для избежания коррозии металлической пленки, приводящей к заметному снижению ее электропроводности. Температурный интервал проведения процесса определяется температурой образования эвтектики алюминия с кремнием (˜577°С), а временной - кинетикой их взаимодействия, а также раскисляющим действием алюминия по отношению к оксиду кремния. Это связано с тем, что поверхность чистого кремния, в том числе и в контактных окнах, всегда покрыта тонкой пленкой оксида кремния вследствие высокой химической активности кремния и окисления его на воздухе. Оксид кремния является диэлектриком, поэтому такая пленка препятствует формированию качественного контакта между алюминиевым проводником и активной областью полупроводника. С другой стороны, получаемая различными методами вакуумного напыления алюминиевая пленка является довольно рыхлой и обладает повышенным электрическим сопротивлением. В течение цикла термообработки получаемой системы металлизации алюминий взаимодействует с оксидом кремния в контактных окнах с образованием оксида алюминия и чистого кремния. Получающийся оксид алюминия растворяется в алюминиевой пленке, за счет этого область контакта зачищается от диэлектрика и формируется высококачественный контакт алюминия с кремнием. Одновременно происходит рекристаллизация алюминиевой пленки с ее уплотнением и заметным улучшением электрических характеристик.

Таким образом, термообработка полученной системы металлизации обеспечивает формирование омических контактов к активным областям и минимальное электрическое сопротивление пленки металла. Температурно-временные параметры процесса термообработки определяются особенностями взаимодействия алюминия с оксидом кремния и далее с кремнием в контактных окнах к активным областям прибора и на сегодняшний день являются общепринятыми.

Недостатки такого техпроцесса обусловлены высокой взаимной растворимостью алюминия и кремния и массопереносом материала пленки под воздействием технологических факторов в процессе изготовления приборов, а также под воздействием электрического поля в процессе их эксплуатации. Это приводит в условиях термообработки и при последующей эксплуатации к чрезмерному растворению кремния в алюминии и электрическому замыканию p-n-переходов, расположенных непосредственно под областью контакта металла с полупроводником, утонению токоведущих дорожек системы металлизации и их разрушению.

Очевидным способом снижения растворимости кремния в алюминии является легирование алюминиевой пленки кремнием. Концентрация кремния в алюминии при этом выбирается близкой к составу эвтектики (98,68% Al + 1,32% Si). Технология изготовления системы металлизации полупроводниковых приборов с использованием сплавов алюминия с добавкой 1-3% кремния практически не отличается от предыдущего аналога [6]. Пожалуй, единственным отличием такого способа является проведение дополнительной операции по удалению кремниевой крошки с поверхности структур после травления пленки сплава алюминия.

Наличие кремния в пленке алюминия замедляет процесс растворения материала подложки в металле и снижает массоперенос, обусловленный именно этими явлениями. Однако массоперенос, вызываемый действием электрического поля в процессе эксплуатации прибора, при этом практически не уменьшается.

Данному явлению посвящено большое количество работ и установлено, что процессы электромиграции происходят главным образом по границам зерен токопроводящей пленки. Границы зерен характеризуются высокой плотностью различных дефектов, проявляющих электрическую активность. Поэтому дальнейшим шагом по снижению массопереноса в системах металлизации полупроводниковых приборов является легирование алюминия различными элементами, т.е. использование сплавов алюминия [6]. Легирующие элементы накапливаются преимущественно на границах зерен, заполняя тем самым имеющиеся вакансии и снижая плотность электрически активных дефектов в целом. Выбор конкретного легирующего элемента при этом обусловлен преимущественно функциональным назначением и предстоящими условиями эксплуатации изготавливаемого прибора.

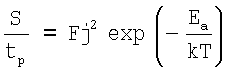

Оценку устойчивости системы металлизации полупроводниковых приборов к электромиграции проводят обычно путем измерения времени tp, при котором происходит разрыв токоведущей дорожки испытываемой тестовой структуры при повышенных температуре (до 250°С) и плотности протекающего через структуру тока (около 106 А·см-2). Величина tp называется временем разрушения или временем наработки на отказ (ВНО). Полученные при условиях испытаний данные экстраполируют на нормальные условия работы прибора. Математически связь между tp и условиями испытаний выражается как

где S - поперечное сечение проводника, F - эмпирический коэффициент, зависящий от характеристик токопроводящей системы, удельного сопротивления материала пленки, условий теплоотвода, особенностей тестовой структуры и т.п., j - плотность тока через структуру, Еа - энергия активации процесса электромиграции, k - постоянная Больцмана, Т - абсолютная температура [7].

Отсюда видно, что при повышении степени интеграции, приводящем к уменьшению площади поперечного сечения проводников S и возрастанию плотности тока j, стойкость любой системы металлизации к электромиграции снижается. Резервом повышения надежности системы металлизации является повышение энергии активации Еа процесса электромиграции. При повышении энергии активации всего на 0,1 эВ, надежность токопроводящей системы увеличивается в 55 раз. Величина Ea определяется энергетическими затратами на отрыв атома от кристаллической решетки и зависит как от материала проводника, так и от совершенства его кристаллической структуры. Совершенство системы металлизации, в частности, дефектность металлической пленки, определяемая ее кристаллической структурой, оказывает влияние на энергию активации процесса массопереноса. С увеличением дефектности Еa снижается, процесс массопереноса ускоряется, что приводит к снижению ВНО. Происходит разрыв токоведущей дорожки и отказ прибора.

Использование сплавов алюминия дает заметный положительный эффект за счет снижения концентрации электрически активных дефектов, однако не является радикальным методом, поскольку не сводит влияние дефектов к нулю. Поэтому системы металлизации с использованием сплавов алюминия также характеризуются наличием значительной электромиграции.

Наиболее близким к изобретению, его прототипом, является способ изготовления системы металлизации кремниевых полупроводниковых приборов, включающий формирование на кремниевой подложке с активными областями диэлектрической пленки на основе диоксида кремния, формирование в этой пленке контактных окон к активным элементам подложки, нанесение пленки сплава алюминия заданной толщины, формирование рисунка металлизации и последующую термообработку в атмосфере водорода [8].

Температурно-временные параметры процесса термообработки структур в водороде такие же, как в рассмотренных выше случаях. Толщины используемых пленок зависят от степени интеграции приборов, определяющей размер активных областей, и также соответствуют указанным выше интервалам.

Пассивация межзеренных границ водородом в процессе термообработки системы металлизации является наиболее эффективным методом борьбы с электромиграцией. Водород имеет малый размер атома, легко проникает в металлическую пленку, проявляет высокую химическую активность в различных структурах и присоединяется на ненасыщенные связи. Межзеренные границы характеризуются большим количеством ненасыщенных связей и хорошо адсорбируют водород. Этим обеспечивается повышение энергии отрыва атома от кристаллической решетки, что в итоге приводит к повышению энергии активации процесса электромиграции.

Однако обработка полученной системы металлизации полупроводниковых структур в водороде имеет и отрицательные стороны. Это связано с высокой восстанавливающей способностью водорода. Диоксид кремния при высокой температуре восстанавливается водородом до монооксида и далее до кремния. Наиболее подвержены восстановлению водородом дефектные участки, области повышенных механических напряжений, края ступенек топологического рельефа и т.п. Восстановленный кремний при этом оказывается насыщенным водородом, т.е. получаемая поверхностная пленка является ничем иным, как гидрогенизированным аморфным кремнием (другие названия: a-Si:H, α-кремний), обладающим электронной проводимостью. Толщина этой пленки крайне неоднородна и ничтожно мала, но ее влияние на электрофизические характеристики полученной системы металлизации существенно. Поверхность оксида кремния между дорожками металлизации становится электропроводной, возникают неконтролируемые паразитные утечки тока. Величина утечки зависит от типа пленки (например, плазмохимический оксид кремния, фосфоросиликатное стекло, пиролитический оксид кремния и т.п.), технологии ее получения и др. факторов.

Кроме того, водород диффундирует сквозь пленку металлического сплава и вступает в реакцию с оксидом кремния, расположенным непосредственно под пленкой металла. Происходит частичное восстановление материала диэлектрической изоляции и потеря ее диэлектрических свойств. Наиболее интенсивное восстановление диэлектрика наблюдается в областях различных дефектов - поры, механически напряженные участки и др. В процессе дальнейшей эксплуатации прибора это приводит к образованию проводящих каналов в диэлектрике с их локальным разогревом вплоть до образования проплавленных областей. После проплавления на месте проводящего канала возникает воронка, а утечка тока через него исчезает. Далее ситуация повторяется в другой дефектной области. Данный процесс протекает при значениях электрического напряжения на структуре намного ниже напряжения пробоя, приводит к нестабильности работы прибора и его отказу. Данное явление называется «залечиванием» и достаточно подробно описано в литературе [9].

Проведение дальнейших термических операций по формированию структуры полупроводникового прибора (например, формирование пассивирующего покрытия) не всегда восстанавливает потерянные диэлектриком свойства. Гидрогенизированный аморфный кремний, образовавшийся на поверхности диэлектрика в процессе термообработки в водороде, при этом окисляется не полностью. А в случаях, когда дальнейшие термические операции не предусмотрены, качество системы металлизации так и остается на относительно низком уровне.

Таким образом, недостатком прототипа является относительно низкое качество получаемой системы металлизации вследствие наличия утечек электрического тока по вносимым дефектам диэлектрической изоляции.

Задачей заявляемого изобретения является повышение качества получаемой системы металлизации за счет снижения ее дефектности и улучшения электрических характеристик.

Поставленная задача решается тем, что в способе изготовления системы металлизации кремниевых полупроводниковых приборов, включающем формирование на кремниевой подложке с активными областями диэлектрической пленки на основе диоксида кремния, формирование в этой пленке контактных окон к активным элементам подложки, нанесение пленки сплава алюминия заданной толщины, формирование рисунка металлизации и последующую термообработку для получения омических контактов, термообработку проводят в атмосфере водорода с добавлением объемных % 0,5-3,0 воды или объемных % 0,25-1,5 кислорода.

Сущность заявляемого технического решения заключается в подавлении процесса восстановления диоксида кремния водородом при формировании омических контактов и кристаллической структуры металлической пленки.

Процесс химического взаимодействия водорода с диоксидом кремния, являющегося основным компонентом диэлектрика, протекает в соответствии с реакциями:

SiO2+H2→SiO+H2O↑.

SiO+H2→Si+H2O↑.

Si+H2→Si:H.

Итоговая реакция имеет вид:

SiO2+nH2→Si:H+mH2O↑.

Конечными продуктами реакции является α-кремний и вода. Гидрогенизированный аморфный кремний остается на поверхности диэлектрика, а вода уносится потоком водорода. Обнаружить наличие α-кремния на поверхности диэлектрика очень просто по явлению смачивания - диоксид кремния смачивается, в парах воды на его поверхности образуется сплошная пленка, а α-кремний не смачивается - в парах воды на его поверхности образуются капельки.

По мере протекания процесса термообработки образуется все большее количество α-кремния. Постоянное удаление продуктов реакции (воды) из зоны взаимодействия обеспечивает протекание процесса только в прямом направлении, хотя в действительности он является обратимым. В заявляемом техническом решении предотвращение образования a-Si:H достигается его постоянным окислением за счет добавки в реакционную смесь воды или кислорода, обеспечивающего при взаимодействии с водородом эквивалентное количество воды согласно реакции:

2Н2+O2=2Н2O.

В этом случае термообработка сопровождается двумя конкурирующими процессами. С одной стороны, идет взаимодействие диоксида кремния с водородом с образованием a-Si:H, а с другой - a-Si:H тут же окисляется парами воды до исходного диоксида. Поддержание скоростей данных процессов на одном и том же уровне обеспечивается выбором концентрации паров воды в реакционной смеси. Экспериментально установлено, что оптимальным интервалом концентраций воды в водороде является 0,5-3,0 объемных процентов, что соответствует примерно 0,25-1,5 объемных процентов кислорода. При этой концентрации обеспечивается пассивация межзеренных границ металлической пленки водородом и предупреждается образование электропроводной пленки а-Si:H на поверхности диэлектрика. Использование меньших концентраций воды или кислорода, например 0,1 объемного процента, не позволяет предотвратить образование пленки a-Si:H. Бóльшие же концентрации, например, соответствующие 5 объемным процентам воды, приводят к ухудшению электропроводности металлической пленки за счет ее окисления.

Таким образом, использование заявляемого способа для формирования кристаллической структуры металлической пленки системы металлизации кремниевых полупроводниковых приборов предупреждает образование на поверхности диэлектрика тонкой электропроводной пленки гидрогенизированного аморфного кремния, что обеспечивает повышение качества системы металлизации в целом.

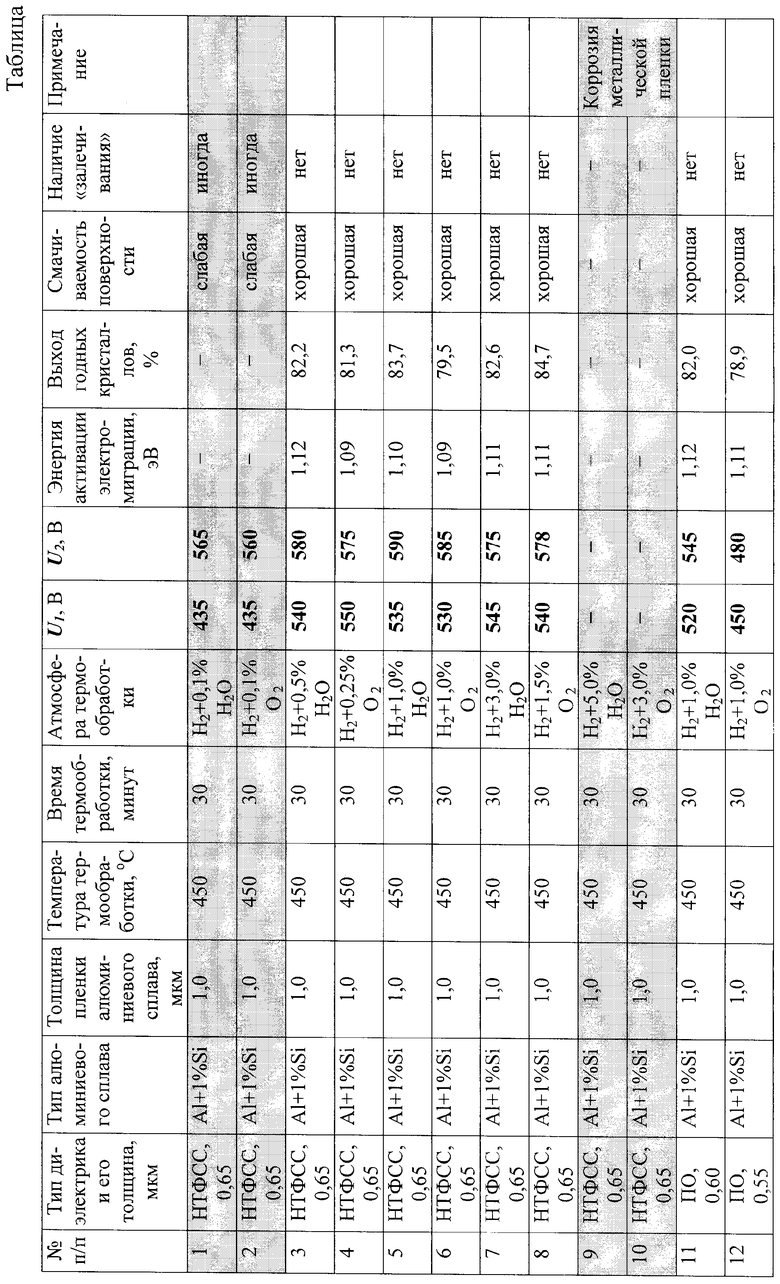

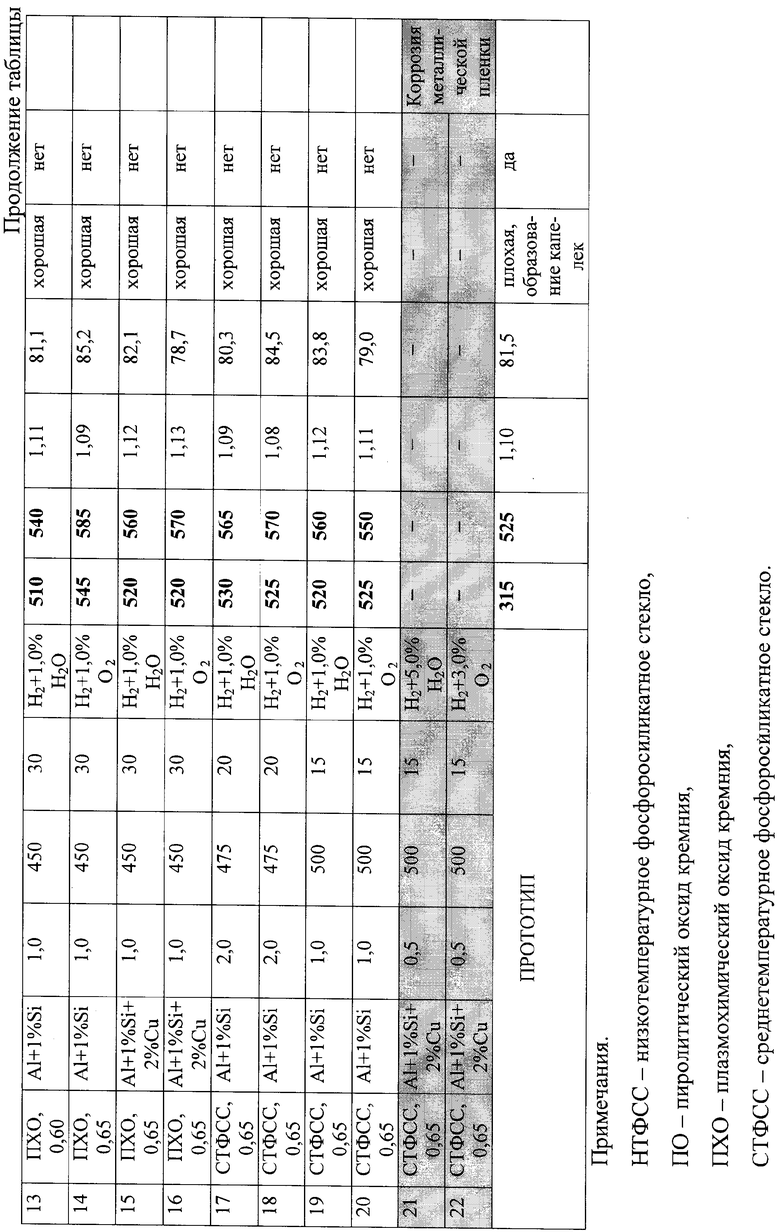

Заявляемый способ был реализован при изготовлении приборов TL431M. Активные элементы структуры формировали стандартными методами в соответствии с требованиями действующей технической документации. В качестве межуровневой диэлектрической изоляции использовали различные диэлектрики на основе диоксида кремния. Конкретный тип диэлектрика указан в таблице. После вскрытия контактных окон на всю поверхность пластины наносили пленку сплава алюминия. Толщина полученной пленки и тип используемого сплава указаны в таблице. Далее стандартными методами формировали требуемый топологический рисунок токопроводящей системы и проводили ее термообработку для получения требуемой кристаллической структуры. Состав атмосферы термообработки и ее температурные и временные параметры указаны в таблице.

Одновременно с рабочими формировали тестовые структуры для контроля параметров системы металлизации, в числе которых напряжение пробоя диэлектрической изоляции U1, напряжение U2, при котором ток через структуру достигал 1 нА, и энергия активации электромиграции. Наличие на поверхности диэлектрика a-Si:H оценивали по его смачиваемости в парах воды. Наличие эффекта «залечивания» наблюдали в микроскоп и непосредственно на экране прибора ПНХТ-1 в течение процесса измерения. На экране наблюдался всплеск тока и падение напряжения, а на структуре образовывалась темная точка (проплавленный дефект).

Затем проводили электрические измерения тестовых элементов и контроль функционирования полученных структур. Измерения электропараметров полученных структур проводили стандартными методами, контроль энергии активации электромиграции проводили в соответствии с [10]. Результаты контроля приведены в таблице. Значения U1 и U2 даны усредненными по пяти точкам на пластине.

Из приведенных данных видно, что заявляемый способ изготовления системы металлизации обеспечивает по сравнению с прототипом значительно большие напряжения U2, при которых ток через структуру достигает 1 нА. Этот параметр отражает величину утечек тока вследствие наличия электропроводящей пленки на поверхности диэлектрика. Эти напряжения для заявляемого способа близки к напряжению пробоя структур U1. Для прототипа же характерны относительно низкие (на ˜200 В меньше по отношению к U1) значения U2, свидетельствующие о значительных утечках тока. Как видно из таблицы, этот факт хорошо согласуется со смачиваемостью поверхности диэлектрика и проявлением эффекта «залечивания». Отсутствие смачиваемости поверхности диэлектрика свидетельствует о наличии на ее поверхности инородной пленки, а наличие эффекта «залечивания» при пониженном напряжении U2 свидетельствует о повышенной дефектности диэлектрика. Энергия активации электромиграции во всех случаях практически одинакова, т.е. добавка в состав атмосферы термообработки воды или кислорода в заявленных количествах не ухудшает устойчивость системы металлизации к электромиграции. Использование заявляемого способа для изготовления системы металлизации позволяет избежать данных недостатков.

Таким образом, заявляемый способ изготовления системы металлизации кремниевых полупроводниковых приборов по сравнению с прототипом обеспечивает более высокое ее качество за счет снижения дефектности межуровневого диэлектрика и улучшения ее электрических характеристик.

Источники информации

1. Валиев К.А., Орликовский А.А., Васильев А.Г., Лукичев В.Б. Проблемы создания высоконадежных многоуровневых соединений СБИС.// Микроэлектроника. 1990. Т.19. № 2. С.116-131.

2. Степаненко И.П. Основы микроэлектроники. - М.: Советское радио, 1980. - 424 с.

3. Колосницын Б.С., Стешенко П.П., Шульгов В.В. Полупроводниковые приборы и интегральные микросхемы: Учебное пособие. - Мн.: Амалфея, 2001. - 272 с.

4. Парфенов О.Д. Технология микросхем: Учебное пособие для вузов по специальности «Конструирование и производство ЭВА». - М.: Высшая школа, 1986, - 320 с., ил.

5. Стриха В.И., Бузанева Е.В. Физические основы надежности контактов металл-полупроводник в интегральной электронике. - М.: Радио и связь, 1987. - 256 с.: ил.

6. Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС. - Минск: Высшая школа, 1989. - 238 с

7. Колешко В.М., Белицкий В.Ф. Массоперенос в тонких пленках. - Минск: Наука и техника, 1980. - 296 с.

8. Технология СБИС: В 2-х кн. Кн.2. Пер. с англ./ Под ред. С.Зи. - М.: Мир. 1986. - 453 с. (с.188, прототип).

9. Глудкин О.П. Электрические методы исследования дефектности тонких диэлектрических слоев. // ОЭТ, сер.2, 1983, вып.2 (935), 21 с.

10. Стандарт отрасли ОСТ 1114.1012-99. Микросхемы интегральные.

Технические требования к технологическому процессу. Система и методы операционного контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОЙ МНОГОУРОВНЕВОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ С ПРИМЕНЕНИЕМ ДИЭЛЕКТРИКОВ С ОЧЕНЬ НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПОСТОЯННОЙ (ULTRA LOW-K) | 2011 |

|

RU2486632C2 |

| МЕЖЭЛЕМЕНТНЫЕ СОЕДИНЕНИЯ | 1990 |

|

SU1825236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| Способ получения активной структуры элемента энергонезависимой резистивной памяти | 2020 |

|

RU2749028C1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 1999 |

|

RU2197768C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ БИПОЛЯРНЫХ СВЧ-ТРАНЗИСТОРОВ | 1989 |

|

SU1649965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593416C1 |

| Способ изготовления полупроводникового прибора | 2023 |

|

RU2805132C1 |

Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении кремниевых полупроводниковых приборов. Изобретение позволяет повысить качество системы металлизации за счет снижения ее дефектности и улучшения ее электрических характеристик. Сущность изобретения: в способе изготовления системы металлизации кремниевых полупроводниковых приборов, включающем формирование на кремниевой подложке с активными областями диэлектрической пленки на основе диоксида кремния, формирование в этой пленке контактных окон к активным элементам подложки, нанесение пленки сплава алюминия заданной толщины, формирование рисунка металлизации и последующую термообработку для получения омических контактов, термообработку проводят в атмосфере водорода с добавлением объемных % 0,5-3,0 воды или объемных % 0,25-1,5 кислорода. 1 табл.

Способ изготовления системы металлизации кремниевых полупроводниковых приборов, включающий формирование на кремниевой подложке с активными областями диэлектрической пленки на основе диоксида кремния, формирование в этой пленке контактных окон к активным элементам подложки, нанесение пленки сплава алюминия заданной толщины, формирование рисунка металлизации и последующую термообработку для получения омических контактов, отличающийся тем, что термообработку проводят в атмосфере водорода с добавлением 0,5-3,0 об.% воды или 0,25-1,5 об.% кислорода.

| Технология СБИС, под ред | |||

| С.Зи, книга 2, М, Мир, 1986, с 188 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКООМНОГО КОНТАКТА К КРЕМНИЮ | 1993 |

|

RU2065226C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP 6061176 A, 04.03.1994 | |||

| JP 7335661 A, 22.12.1995. | |||

Авторы

Даты

2008-09-10—Публикация

2006-12-04—Подача