Настоящее изобретение относится к способу и системе для прогнозирования и обработки гидродинамических и вызванных рельефом местности водяных или газовых пробок, перемещаемых в многофазной выкидной линии.

Способ и система согласно настоящему изобретению могут быть адаптированы для любой системы добычи (эксплуатации), например системы выкидной линии или скважинной системы труб, обеспечивающих транспортировку многофазного флюида к системе последующей переработки, включающей в себя сепаратор (двух- или трехфазный) или ловушку для конденсата на входе, в которой осуществляется регулирование как давления, так и уровня (уровней) жидкости. Многофазный флюид обычно состоит из смеси нефтяной фазы (или фазы конденсата), газа и воды.

Типовая система добычи, в которой настоящее изобретение может быть реализовано, включает в себя многофазную транспортировку от скважин, законченных с надводным устьевым оборудованием, от подводных скважин к подводному сепаратору, от подводной плиты для добычи к морской платформе, включающей в себя водоотделяющую колонну, между морскими платформами, от подводной системы добычи к береговому оборудованию для обработки или между береговыми установками для обработки.

В зависимости от свойств флюида, характеристик выкидной линии и приведенных скоростей различных фаз флюида многофазная система добычи может создавать то, что известно как пробковое течение (глобулярное течение), вызывающее колебания массового расхода и давления на выходе системы добычи. Кроме того, если эти пробки являются "большими" по сравнению с конструкцией оборудования на последующих стадиях переработки, колебания могут распространиться в систему переработки и достичь уровня, не приемлемого для операторов. Как следствие, и в качестве меры предосторожности для избежания прерывания процесса существуют многочисленные примеры, в которых многофазные эксплуатационные трубопроводы перекрывались из-за приближающихся пробок.

Пробки обычно возникают двумя путями, которые в своей основе различны. Вызванные рельефом местности пробки обусловлены гравитационными эффектами, когда скорость отличается, и поэтому трение на поверхности раздела между отдельными фазами флюида является слишком маленьким, чтобы создать возможность противодействия со стороны наиболее легкого(их) флюида(ов) воздействию силы тяжести на более тяжелый(ые) флюид(ы) на направленных вверх наклонах. Гидродинамические пробки (идентифицируемые в огибающей режима течения как зависимость от угла наклона трубы и приведенных скоростей флюида для заданного флюида) образуются волнами, увеличивающимися на поверхности жидкости до высоты, достаточной для полного заполнения трубы. Из-за различий в скоростях различных фаз флюида перед и за данной гидродинамической пробкой по ходу течения может иметь место накопление жидкости и, таким образом, увеличение динамической пробки.

На гидродинамические пробки также влияет профиль высот выкидной линии, поскольку их образование и увеличение зависит от углов наклона труб. Однако следует отметить, что очевидный способ доказательства различия между вызванными рельефом местности и гидродинамическими пробками состоит в том, что гидродинамические пробки могут образовываться в 100%-но горизонтальных выкидных линиях (иногда даже при наклоне вниз), в то время как вызванные рельефом местности пробки иногда требуют наклона вверх.

Образование пробок по определению представляет собой переходное явление, и трудно достичь установившегося режима в системе выкидной линии, в которой образуются пробки. В такой системе углеводородная жидкость (альтернативно вода или смесь углеводорода и воды) скапливается вдоль системы добычи, и в некоторый момент пробки достигают выхода выкидной линии. Между этими пробками будут существовать периоды, когда малые количества жидкости будут выходить из системы и в процессе будет обеспечиваться в большей или меньшей степени получение фазы из одного газа, также описываемой как газовые пробки.

Для преодоления возмущений в процессе, обусловленных образованием пробок (обусловленных рельефом местности или гидродинамических), традиционно используют три способа в многофазных системах транспортировки:

- уменьшение скорости потока и, тем самым, объемов пробок до пределов, допустимых для системы последующей переработки, посредством дросселирования входного штуцера или посредством выбора меньшего диаметра выкидной линии на стадии проектирования;

- увеличение времени запуска или времени линейного нарастания в процессе изменения скоростей потока;

- увеличение, если возможно, размеров оборудования для последующей переработки (то есть ловушки для конденсата, альтернативно сепаратора на первой стадии).

Эти "традиционные" способы приведут или к уменьшению добычи из рассматриваемых систем выкидных линий, или к увеличению затрат и размеров оборудования для последующей переработки. Кроме того, даже если принять это во внимание, пробки могут увеличиваться до больших размеров, чем ожидалось, или могут возникать в нежелательные моменты по сравнению с действительными потенциальными возможностями системы переработки. Вследствие этого колебания давления и параметров потока могут приводить к остановкам системы переработки, которые могли бы иметь существенные финансовые последствия.

Поскольку каждая газодобывающая или нефтедобывающая компания хочет оптимизировать режимы на их технологических установках для непрерывных процессов производства, был предпринят ряд попыток найти улучшенные решения для преодоления возмущений в технологическом процессе, вызванных образованием пробок в системе добычи, расположенной по ходу течения до данного технологического процесса.

В патенте США №5544672 описана система для ослабления действия потока с пробками. Она обнаруживает приближающиеся пробки до сепаратора по ходу течения и осуществляет приблизительный подсчет соответствующих объемов данных пробок. После этого объемы данных пробок сравнивают со способностью сепаратора обрабатывать жидкость. Если рассчитанный объем приближающихся пробок превышает способность сепаратора обрабатывать пробки из жидкости, перекрывают дроссельный клапан, расположенный перед сепаратором по ходу течения.

Преимуществом данного решения является то, что оно является простым и может быть использовано как для гидродинамических, так и вызванных рельефом местности пробок, поскольку данная система расположена по ходу течения за тем местом, где образуются пробки. Однако система имеет ряд основных недостатков:

- Поскольку скорость потока уменьшают посредством дросселирования, это оказывает отрицательное воздействие на добычу и, следовательно, на эффективность использования месторождения.

- Система не использует возможность обработки пробок в системе последующей переработки.

- Не описано, каким образом идентифицируются и обрабатываются газовые пробки. Вследствие этого проблемы колебаний давления в сепараторе, обусловленных поступающими газовыми пробками, должны по-прежнему решаться сжиганием газа.

- Система не отделяет водяные пробки от пробок из углеводородной жидкости, которые могли бы вызвать возмущения в системе переработки за трехфазным сепаратором по ходу течения.

- Она удлиняет время запуска после остановки системы, поскольку добычу уменьшают путем дросселирования каждый раз, когда имеется пробка из жидкости.

В международной публикации WO 01/34940 описан небольшой (мини) сепаратор, расположенный в верхней части водоотделяющей колонны непосредственно перед сепаратором первой стадии. Пробки или подавляются объемным регулятором потока или посредством режима работы регулятора потока жидкости в зависимости от характеристик пробки. Регулирование осуществляется посредством двух быстродействующих клапанов, установленных в зоне выхода потоков газа и жидкости за минисепаратором по ходу течения, на основе данных о давлении и уровне жидкости, поступающих от минисепаратора, а также измерений скорости потока в выходящих из него потоках.

Кроме того, в международной публикации WO 02/46577 описана основанная на использовании модели система регулирования с обратной связью, предназначенная для стабилизации пробкового потока в многофазных выкидных линиях и водоотделяющих колоннах. Система состоит из одного быстродействующего клапана, расположенного на выходе системы транспортировки, то есть перед сепаратором по ходу течения. Отверстие этого клапана регулируют посредством одного выходного управляющего сигнала от регулятора с обратной связью, который использует непрерывный мониторинг давления в зоне по ходу течения, находящейся до того места, в котором образуются пробки, в качестве основного входного параметра. Данная система регулирования в особенности подходит для вызванных рельефом местности пробок, поскольку любое скопление жидкости обнаруживается посредством [выявления] нарастания давления перед пробкой по ходу течения (вследствие статического давления в столбе жидкости). Однако система не демонстрирует таких же эксплуатационных характеристик для пробок, которые являются гидродинамическими по природе, поскольку эти пробки могут образовываться в идеально горизонтальных выкидных линиях, не вызывая никакого нарастания давления до пробки по ходу течения.

В нескольких словах, что касается двух последних систем регулирования пробок, то быстродействующее оборудование, расположенное на выходе системы транспортировки в сочетании с быстрым временем отклика контуров регулирования, используется для подавления развития пробок за счет немедленного противодействия силам, способствующим увеличению пробок.

Однако данные решения также имеют ряд недостатков:

- Что касается систем уменьшения пробок, то в них не используются потенциальные возможности системы последующей переработки, связанные с обработкой пробок.

- Система регулирования, описанная в международной публикации WO 02/46577, не предназначена для гидродинамических пробок, в то время как система, описанная в международной публикации WO 01/34940, справляется с пробками, которые по своей природе вызваны рельефом местности, значительно лучше, чем с гидродинамическими пробками.

- Они обычно не являются саморегулирующимися для любого диапазона рабочих характеристик системы транспортирования, и системы требуют ручного ввода от оператора или должны быть выведены из работы во время некоторых из обычных сценариев эксплуатации.

- Они обе требуют быстродействующего(их) клапана(ов) в сочетании с быстрым временем отклика контуров управления.

- Они распространены для систем выкидных линий, включающих в себя вертикальные трубопроводы (например, водоотделяющие колонны или системы труб) на выходе системы транспортирования.

- Система, описанная в международной публикации WO 01/34940, требует верхнего [палубного] оборудования и может быть дорогостоящей, особенно в том случае, если масса представляет собой проблему.

В сущности говоря, ни одна из существующих систем не обеспечивает полного интегрирования системы транспортирования и системы последующей переработки. Следовательно, они не охватывают полностью все типы приближающихся пробок, включая гидродинамические пробки, а также газовые и водяные пробки. В завершение, их применение ограничено узким рабочим диапазоном, и они требуют ручного ввода или вывода из работы в некоторый момент времени.

С учетом недостатков, упомянутых выше, авторы изобретения установили, что существует потребность в более эффективном способе и системе прогнозирования и обработки пробок. В настоящем изобретении описан способ и система, применимые в связи с системой последующей переработки, в которых недостатки предшествующих систем были устранены. Основная идея состоит в полной интеграции системы добычи и системы последующей переработки. Основное преимущество изобретения состоит в том, что в нем используется вся система последующей переработки для обработки пробок и оно применимо к любому типу пробки, обычно имеющейся в многофазной системе выкидной линии, независимо от типа или происхождения пробки. Оно также будет охватывать любой диапазон рабочих характеристик, если система по изобретению будет спроектирована надлежащим образом.

В соответствии с настоящим изобретением данная цель достигается посредством способа описанного выше типа за счет того, что указанный способ включает в себя следующие этапы: обнаружение указанной пробки за местом возникновения пробки по ходу течения и перед указанной системой последующей переработки посредством устройства для обнаружения пробок, определение и измерение всех основных характеристик указанной пробки посредством вычислительного устройства, которое принимает все сигналы от указанного устройства для обнаружения пробок. Указанное вычислительное устройство принимает сигналы от всех измерительных устройств, необходимых для регулирования давления и уровней жидкости, от каждого сепаратора или ловушки для конденсата в технологических линиях обработки жидкости во всем процессе последующей переработки. Указанное вычислительное устройство определяет природу каждой приближающейся пробки и прогнозирует время ее поступления в указанный сепаратор или ловушку для конденсата и соответствующий объем и сравнивает его с реальной способностью обрабатывать пробки, характерной для указанной системы переработки. Указанное вычислительное устройство обрабатывает все поступающие в него данные для поиска оптимального регулирования указанной системы последующей переработки, так что возмущения в системе переработки, обусловленные приближающимися пробками, уменьшаются до минимума во всей указанной системе переработки. Регулирование указанной системы переработки осуществляется посредством регулировок штуцера или посредством регулировки скорости работы компрессоров или насосов, соединенных с каждым сепаратором.

Кроме того, в соответствии с настоящим изобретением данная цель достигается в системе описанного выше типа за счет того, что система содержит устройство 1 для обнаружения пробок, расположенное по ходу течения за местом возникновения пробки и перед входом в указанную систему последующей переработки и включающее в себя измерительные устройства, предназначенные для определения и измерения основных характеристик пробки для каждой приближающейся пробки, вычислительное устройство, встроенное в указанную систему выкидной линии и указанную систему последующей переработки и включающее в себя программное обеспечение, которое определяет тип пробки, ее объем и прогнозирует время ее входа в указанную систему последующей переработки.

Настоящее изобретение будет описано более подробно с использованием нижеуказанных фигур, в которых:

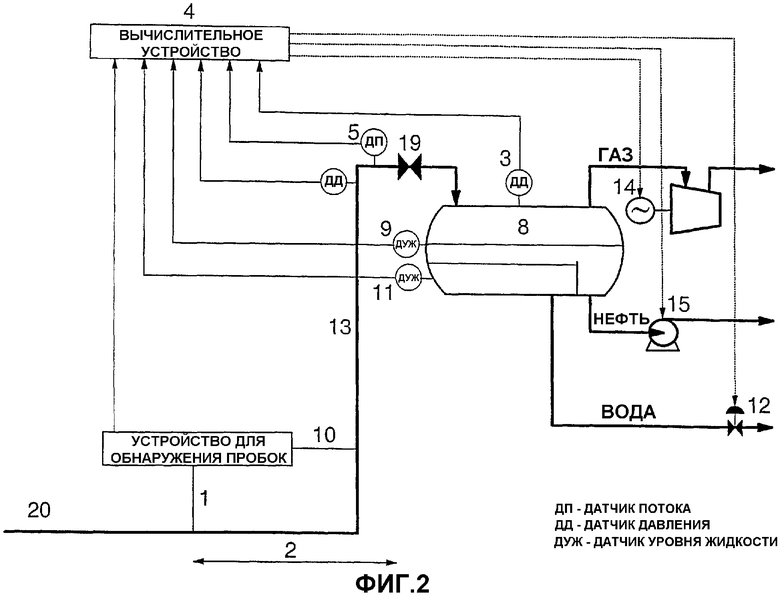

Фиг.1 показывает схему способа по настоящему изобретению в его простейшем виде, реализованного в системе добычи из морского месторождения, обеспечивающей подачу к береговой системе переработки, включающей в себя вертикальную двухфазную ловушку 8 для конденсата на входе в указанную систему переработки. Кроме того, видно, что давление 3 в ловушке для конденсата регулируют посредством регулирования клапана 6 для выпуска газа. Соответственно уровень 9 жидкости в ловушке для конденсата регулируют посредством регулирования жидкостного клапана 7 выпуска жидкости.

Ниже приводится простое описание изобретения. Расстояние 2 между устройством 1 для обнаружения пробки и системой переработки было оптимизировано по отношению к данной системе переработки и ее регулируемым параметрам. В том случае когда устройство 1 для обнаружения пробок обнаруживает жидкую пробку, вычислительное устройство 4 определяет ее природу и вычисляет время ее поступления и объем. На основе данной информации и текущего уровня 9 жидкости в ловушке 8 для конденсата вычислительное устройство немедленно выдает сигнал жидкостному клапану 7 начать слив жидкости из ловушки 8 для конденсата до момента "входа" пробки. Когда жидкая пробка в конце концов поступит в ловушку для конденсата, уровень жидкости уже будет отрегулирован до значений, близких к нижнему уровню, вызывающему предупредительный сигнал, и жидкостный клапан 7 будет почти полностью открыт. Кроме того, когда будет обнаружен конец пробки, жидкостный клапан 7 начинает закрываться до того, как конец пробки поступит в сепаратор. Соответственно при обнаружении газовой пробки выполняются измерения для уменьшения давления 3 в ловушке для конденсата посредством открытия клапана 6 для выпуска газа. Таким образом, будет обеспечено противодействие силам, которые способствуют увеличению пробки, и одновременно система переработки будет участвовать в обработке поступающей пробки. Следовательно, изобретение обеспечивает оптимизацию способности системы переработки обрабатывать пробки, и оператор увидит уменьшенные возмущения в системе переработки. В зависимости от того, какая опция используется для определения скоростей флюидов, многофазный расходомер или датчик 5 потока включен [в систему] до верхнего штуцера 19 по ходу течения.

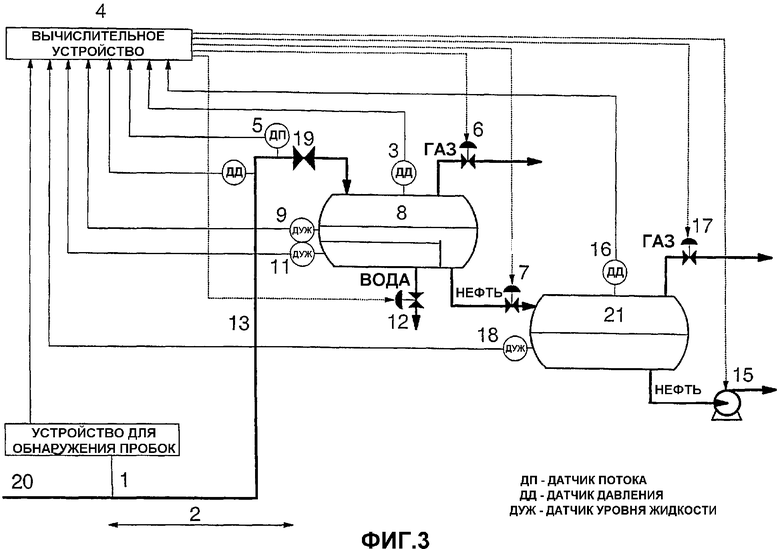

Фиг.2 показывает упрощенную схему способа по настоящему изобретению, реализованную в системе добычи из морского месторождения, включающей в себя водоотделяющую колонну 13, обеспечивающую подачу к горизонтальному трехфазному сепаратору 8, при этом за сепаратором по ходу течения система не включает в себя ряд устройств для обработки углеводородной жидкости. Как и на фиг.1, расстояние 2 между устройством 1 для обнаружения пробки и системой переработки было оптимизировано по отношению к данной системе переработки и ее регулируемым параметрам. Альтернативное местоположение 10 устройства для обнаружения пробок как части водоотделяющей колонны также показано для глубоководных разработок. В данном примере видно, что давление 3 в сепараторе регулируют посредством регулирования скорости 14 работы газового компрессора. Кроме того, уровень 9 углеводородной жидкости регулируют посредством регулирования скорости работы насоса 15, расположенного далее по ходу течения. Регулирование уровня 11 воды осуществляют посредством выпускного клапана 12. В основном указанное регулирование системы осуществляют очень похоже на пример, приведенный на фиг.1, но вместо использования выпускных клапанов для регулирования давления 3 и уровня 9 жидкости вычислительное устройство 4 выдает сигнал на вход устройств для регулирования скорости работы соответственно газового компрессора 14 и нефтяного насоса 15. В данной системе добычи обеспечивается обнаружение водяных пробок, поскольку они являются более плотными по сравнению с пробками из нефти и конденсата и, кроме того, имеют более низкое содержание газа. В зависимости от того, какая опция используется для определения скоростей флюидов, многофазный расходомер или датчик 5 потока включен [в систему] до верхнего штуцера 19 по ходу течения.

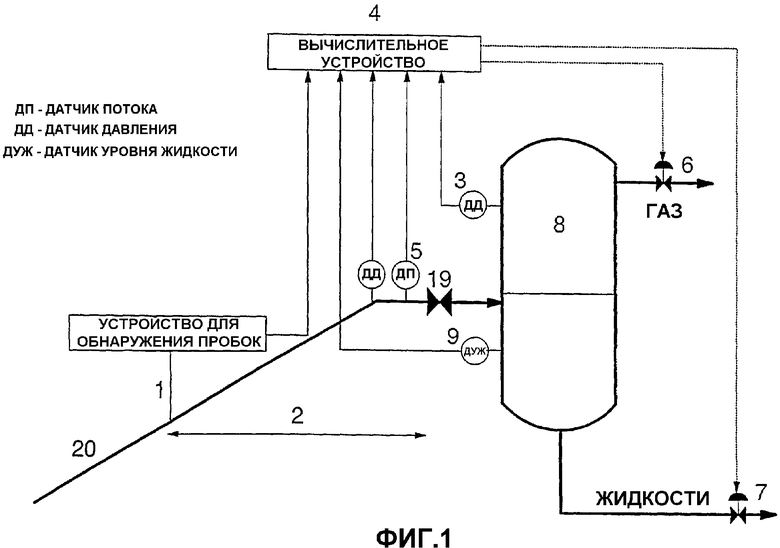

Фиг.3 показывает упрощенную схему способа согласно настоящему изобретению, реализованную в системе добычи из морского месторождения, включающей в себя водоотделяющую колонну 13 и горизонтальный трехфазный сепаратор 8 на входе в систему переработки. В отличие от первых двух фигур включен ряд устройств для последующей переработки жидкости, и он включает в себя второй сепаратор 21 помимо первого сепаратора 8. Видно, что вычислительное устройство 4 используется для регулирования давления и уровня жидкости во всем ряде устройств для обработки углеводородной жидкости, и поэтому вся система переработки участвует в обработке пробок. Давления 3 и 16 в обоих сепараторах регулируют посредством клапанов 6 и 17 для выпуска газа. Уровни 9 и 18 жидкости регулируют посредством жидкостного клапана 7 для выпуска жидкости из первого сепаратора 8 и насоса 15 на линии выпуска жидкости из второго сепаратора 9. Регулирование уровня 11 воды осуществляют посредством выпускного клапана 12. Как и в случае остальных двух фигур, расстояние 2 между устройством 1 для обнаружения пробки и системой переработки было оптимизировано по отношению к данной системе переработки и ее регулируемым параметрам.

В зависимости от того, какая опция используется для определения скоростей флюидов, многофазный расходомер или датчик 5 потока включен [в систему] до верхнего штуцера 19 по ходу течения.

Важно, что вычислительное устройство 4 также осуществляет обычное (традиционное) регулирование давления и уровня в каждом сепараторном устройстве в системе переработки в тех случаях, когда давление или уровень (уровни) жидкости перейдут аварийные для них уровни и приблизятся к уровням их отключения. При таких обстоятельствах может возникнуть необходимость в прекращении работы по регулированию.

При использовании настоящего изобретения приближающиеся пробки (вызванные рельефом местности или гидродинамические по природе) обнаруживают на ранней стадии посредством измерительной аппаратуры 1, предназначенной для определения характеристик пробок. В то время как, например, в международной публикации WO 02/46577 регулирование базируется на измерениях давления и температуры до того места по ходу течения, где образуются пробки (чтобы подавить образование пробок, если будет зафиксировано какое-либо нарастание давления), для настоящего изобретения существенно то, что измерительная аппаратура расположена за местом образования пробки по ходу течения, поскольку назначение данной аппаратуры состоит в описании характеристик пробок. Наиболее простой способ определения характеристик пробок заключается в использовании плотномера, подобного описанному в патенте США №5544672, но возможности измерительной аппаратуры могут легко быть расширены для получения более сложной информации. Информация о плотности смеси флюидов, поступающая в реальном времени, используется для определения:

- фронта продвижения жидкой пробки;

- конца жидкой пробки;

- характера пробки:

- очень высокая плотность указывает на водяную пробку;

- высокая плотность указывает на пробку из углеводородной жидкости;

- низкая плотность указывает на газовую пробку.

Помимо плотномера базовая измерительная аппаратура согласно настоящему изобретению включает в себя регистрацию перепада давлений (dP) между устройством для обнаружения пробок и местом "входа" в систему переработки в качестве меры предосторожности на тот случай, если пробка образуется за устройством для обнаружения пробок по ходу течения. Включение более сложной измерительной аппаратуры обеспечит дополнительную оптимизацию при условии, что система добычи остается системой, выполненной с возможностью внутренней очистки трубопроводов скребками. В частности, дополнительная информация об обводненности в реальном времени в сочетании с информацией о локальной задержке или объемном содержании газа, а также о скоростях флюидов в различных фазах будет представлять собой ценные входные данные для вычислительного устройства 4, и то же относится к многофазному расходомеру 5 на выходе выкидной линии.

Местоположение 2 устройства для обнаружения пробок должно быть адекватным для того, чтобы система последующей переработки соответствующим образом реагировала до поступления пробки. Следовательно, данное местоположение 2 должно быть оптимизировано для каждого нового ввода в эксплуатацию, поскольку оно в очень значительной степени зависит от реальной системы добычи. Полагают, что оптимальное местоположение будет на расстоянии до 3 км от входа в систему переработки, что дает вычислительному устройству достаточно времени для того, чтобы среагировать на приближающиеся пробки. Одно исключение связано с большими системами добычи газоконденсата, осуществляющими подачу к береговой установке, где объем ловушек для конденсата иногда является очень существенным. Следует также отметить, что для разработок на чрезвычайно больших глубинах воды оптимальное местоположение может быть где-то внутри самой водоотделяющей колонны, как показано на фиг.2 ссылочной позицией 10, и не обязательно в подводной выкидной линии или в нижней части водоотделяющей колонны.

Одним словом, основной принцип работы устройства для обнаружения пробок по настоящему изобретению почти аналогичен устройству, описанному в патенте США №5544672. Основные усовершенствования следующие:

- Для оптимизации характеристик функционирования вычислительного устройства местоположение устройства для обнаружения пробок должно быть адаптировано к способностям системы последующей переработки обрабатывать пробки.

- Устройство для обнаружения должно различать пробки из углеводородной жидкости и водяные пробки.

- Следовательно, помимо плотномера устройство для обнаружения пробок включает в себя средство измерения одного из следующих параметров: объемного содержания газа, локальной задержки жидкости или обводненности.

Устройство для обнаружения пробок подает свои сигналы в вычислительное устройство 4, которое образует основной компонент настоящего изобретения. Оно собирает всю поступающую информацию от устройства для обнаружения пробок, а также данные об основных параметрах системы последующей переработки жидкости. Его общее назначение состоит в вычислении (для каждой приближающейся пробки):

а) расчетного времени поступления ["прибытия"] для приближающейся пробки;

b) объема пробки;

с) природы пробки (то есть определения того, какая пробка - водяная пробка, пробка из углеводородной жидкости или газовая пробка) и последующей оптимизации регулирования системы последующей переработки.

Вычислительное устройство, которое предпочтительно включает в себя работающую в режиме реального времени программу моделирования переходных термогидравлических процессов, включает в себя три опции для определения скорости (скоростей) флюидов и, следовательно, расчетного времени поступления пробки. Во-первых, это может быть рассчитано посредством ручного ввода данных, но тогда некоторые рабочие сценарии потребуют вывода системы из работы и, следовательно, использования традиционных (то есть ручных) способов борьбы с пробками. Вторая альтернатива состоит в вычислении скорости (скоростей) флюидов посредством использования программы моделирования термогидравлического потока, при этом многофазный расходомер на выходе 5 выкидной линии обеспечит повышение производительности машинных вычислений. В завершение, скорости различных фаз флюидов могут быть определены на основе выполняемых в режиме он-лайн, ультразвуковых измерений [с помощью устройств], расположенных где-то между устройством для обнаружения пробок и местом входа в систему переработки.

Прогнозирование достоверных объемов пробок обеспечивают посредством интегрального модуля. На основе информации о фронте продвижения пробки, конце пробки, плотности смеси, скоростях флюидов, описанных выше, и одном из следующих параметров: обводненности, объемном содержании газа или локальной задержке, вычислительное устройство выдаст точные оценки времени "прихода" пробок и их соответствующих объемов.

Когда все характеристики пробки будут описаны, выходные сигналы от вычислительного устройства будут оптимизированы и отрегулированы для уменьшения возмущений процессов в системе последующей переработки углеводородной жидкости до минимума.

В настоящем изобретении описано решение для обработки пробок, которое имеет ряд преимуществ по сравнению с уже известными решениями:

- Поскольку основные характеристики пробок для всех приближающихся пробок будут известны до того, как они поступят в перерабатывающее оборудование, легко принять корректирующие меры для уменьшения колебаний и возмущений во всей системе переработки.

- Заявленное изобретение применимо к любому типу пробки независимо от того, является ли пробка гидродинамической по природе или вызвана рельефом местности, и независимо от того, является ли она пробкой из жидкости, водяной пробкой или газовой пробкой.

- Заявленное изобретение связывает систему транспортирования и систему переработки и тем самым обеспечивает использование всех потенциальных возможностей всей системы последующей переработки для обработки пробок.

- Заявленное изобретение применимо к любой системе добычи с многофазной транспортировкой независимо от того, представляет ли она собой скважину или является подводной, верхней [палубной] или береговой установкой.

- В основном одного вычислительного устройства достаточно для регулирования эксплуатационного объекта, принимающего поступающий поток с пробками из различных источников.

- Заявленное изобретение обеспечивает сокращение времени запуска после остановки или для изменений скорости потока.

- Отсутствует необходимость в быстродействующих клапанах.

- При надлежащей конструкции оно позволяет уменьшить риск остановок системы, вызванных пробочным течением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты подводного технологического оборудования от жидкостных и гидратных пробок и система для его реализации | 2020 |

|

RU2745533C1 |

| Гидродинамический сепаратор жидкости с возможностью пропускания средств очистки и диагностики (СОД) | 2023 |

|

RU2807372C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЕЙ ДАВЛЕНИЯ В СТВОЛАХ СКВАЖИН, ВЫКИДНЫХ ЛИНИЯХ И ТРУБОПРОВОДАХ И ПРИМЕНЕНИЕ ТАКОГО СПОСОБА (ВАРИАНТЫ) | 2000 |

|

RU2263210C2 |

| УСТРОЙСТВО И СИСТЕМА (ВАРИАНТЫ) ДЛЯ УВЕЛИЧЕНИЯ ДОБЫЧИ ЖИДКОСТИ ИЗ ПОДЗЕМНЫХ ПЛАСТОВ | 1997 |

|

RU2196892C2 |

| СИСТЕМА ДЛЯ УМЕНЬШЕНИЯ СКОПЛЕНИЯ ЖИДКОСТИ В ТРУБОПРОВОДЕ С МНОГОФАЗНЫМ ПОТОКОМ | 2004 |

|

RU2341723C2 |

| СИСТЕМА, СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ МНОГОФАЗНОГО ПОТОКА | 2010 |

|

RU2535638C2 |

| СИСТЕМА И СПОСОБ РАЗДЕЛЕНИЯ ПОТОКА ФЛЮИДА | 2006 |

|

RU2412738C2 |

| СИСТЕМА МНОГОФАЗНОЙ СЕПАРАЦИИ | 2015 |

|

RU2622056C1 |

| СИСТЕМА И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА МНОГОФАЗНОГО И/ИЛИ МНОГОКОМПОНЕНТНОГО ФЛЮИДА, ДОБЫВАЕМОГО ИЗ НЕФТЕГАЗОВОЙ СКВАЖИНЫ, С ИХ КОНТРОЛИРУЕМЫМ ИЗМЕНЕНИЕМ | 2020 |

|

RU2764056C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ РАСХОДОВ МНОГОФАЗНОГО И/ИЛИ МНОГОКОМПОНЕНТНОГО ФЛЮИДА, ДОБЫВАЕМОГО ИЗ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2020 |

|

RU2754656C1 |

Настоящее изобретение относится к системе и способу прогнозирования и обработки всех видов пробок, образующихся в системе выкидной линии или в скважинной системе труб, транспортирующих многофазный флюид к системе последующей переработки. Обеспечивает повышение эффективности прогнозирования и обработки пробок. Сущность изобретения: система включает в себя сепаратор или ловушку для конденсата на входе в систему переработки и устройство для обнаружения пробок, расположенное по ходу течения за местом возникновения пробки и перед указанной системой переработки, и вычислительное устройство, обеспечивающее интегрирование указанной системы выкидной линии и указанной системы последующей переработки, включающее в себя программное обеспечение, которое определяет тип пробки, ее объем и прогнозирует время ее входа в указанную систему последующей переработки. Указанное вычислительное устройство обрабатывает все поступающие в него данные для обеспечения оптимального регулирования указанной системы переработки, так что возмущения в системе переработки, обусловленные приближающимися пробками, уменьшают до минимума во всей указанной системе переработки. 2 н. и 12 з.п. ф-лы, 3 ил.

устройство (1) для обнаружения пробок, предназначенное для обнаружения любой приближающейся пробки, которое находится между местом возникновения пробки и указанным входом в систему переработки и включает средство измерения объемного содержания газа или воды в пробке или локальной задержки жидкости;

вычислительное устройство (4), соединенное с указанным устройством (1) для обнаружения и/или с многофазным расходомером (5), или со счетчиком расхода по скорости течения флюида, расположенным перед входным штуцером (19) в указанной системе выкидной линии (20) по ходу течения, и при этом указанное устройство (4) включает в себя программное обеспечение, которое на основе сигналов от указанного устройства (1) для обнаружения пробок в сочетании с сигналами или от указанного расходомера (5), или от счетчика расхода по скорости течения флюида обеспечивает определение природы указанной пробки и оценку ее объема и момента ее входа в указанную систему переработки, при этом вычислительное устройство (4) включает в себя три опции для определения скоростей флюида: посредством ручного ввода, посредством регистрации в режиме он-лайн с использованием зафиксированного счетчика расхода по скорости течения флюида, или посредством включения в систему работающего в режиме он-лайн устройства для моделирования переходных состояний в сочетании с многофазным расходомером (5) на выходе выкидной линии;

измерительные устройства, соединенные с указанным вычислительным устройством (4) и непрерывно отслеживающие давление и уровни жидкости в указанном сепараторе или ловушке для конденсата;

по меньшей мере, одно устройство, соединенное с указанным сепаратором или ловушкой для конденсата, которое принимает сигналы от указанного вычислительного устройства (4) для регулирования давления и/или уровня жидкости в указанном сепараторе или ловушке для конденсата, так что возмущения в системе переработки, обусловленные приближающимися пробками, уменьшаются до минимума во всей указанной системе переработки.

указанную пробку обнаруживают между местом возникновения пробки в указанной выкидной линии (20) и указанным входом в систему переработки посредством устройства (1) для обнаружения пробок, включающим средство измерения объемного содержания газа или воды в пробке или локальной задержки жидкости;

природу указанной пробки определяют посредством вычислительного устройства (4), непрерывно принимающего сигналы от указанного устройства (1) для обнаружения пробок, в комбинации или со счетчиком расхода по скорости течения флюида, или с многофазным расходомером (5), расположенным по ходу течения перед входным штуцером (19) в указанной системе переработки;

объем указанной пробки и время ее поступления в указанную систему переработки оценивают посредством указанного вычислительного устройства (4);

давления и уровни жидкости в указанном сепараторе или ловушке для конденсата отслеживают с помощью указанного вычислительного устройства (4) посредством измерительных устройств (3, 9, 11, 16, 18), смонтированных на указанном сепараторе или ловушке для конденсата,

указанное вычислительное устройство (4) выдает сигналы, по меньшей мере, одному устройству (6, 7, 12, 14, 15, 17), соединенному с указанным сепаратором или ловушкой для конденсата для регулирования давления и/или уровня жидкости в указанном сепараторе или ловушке для конденсата, так что возмущения в системе переработки, обусловленные приближающимися пробками, уменьшают до минимума во всей указанной системе переработки, при этом в вычислительном устройстве (4) обеспечивают три опции для определения скоростей флюида: посредством ручного ввода, посредством регистрации в режиме он-лайн с использованием зафиксированного счетчика расхода по скорости течения флюида, или посредством включения в систему работающего в режиме он-лайн устройства для моделирования переходных состояний в сочетании с многофазным расходомером (5) на выходе выкидной линии.

| ФОРМИРОВАТЕЛЬ ИМПУЛЬСОВ | 0 |

|

SU246577A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВА ФЛЮИДА | 1994 |

|

RU2122724C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОФАЗНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2183012C2 |

| SU 1422764 А1, 15.06.1994 | |||

| US 5544672 А, 13.08.1996 | |||

| US 5708211 A, 13.01.1998 | |||

| US 5154078 A, 13.10.1992. | |||

Авторы

Даты

2008-09-20—Публикация

2003-12-17—Подача