Изобретение относится к рельсовым транспортным средствам, в частности к экипажной части, и касается конструкции рессорного подвешивания.

Известно трехточечное рессорное подвешивание двухосной железнодорожной платформы, содержащее раму платформы, установленные в раме колесные пары с буксами и рессорное подвешивание, посредством которого рама опирается на буксы, причем одна колесная пара с буксами и рессорами расположена в маятниковой раме, которая соединяется с кронштейном рамы платформы осью, благодаря чему колесная пара самоустанавливается в поперечном направлении.

Это трехточечное рессорное подвешивание использовано в прицепной платформе подбивочно-выправочных путевых машин ВПР-1200, ВПРС-500 и рихтовочной машины Р-2000 [1].

Недостатком известного трехточечного рессорного подвешивания является наличие маятниковой рамы, охватывающей колесную пару с буксами и рессорным подвешиванием, разместить которую в прицепной платформе оказалось возможным благодаря малому диаметру колес (710 мм) и малым габаритам резинометаллических рессор (амортизаторов), имеющих незначительный статический прогиб.

Известно трехточечное рессорное подвешивание трехосного железнодорожного экипажа, принятое за прототип, содержащее раму с установленными в ней колесными парами с внутренним расположением относительно колес букс, рессор, продольных балансиров и кронштейнов с валиками и втулками, рессоры двух колесных пар соединены с каждой стороны продольными балансирами, образуя две точки рессорного подвешивания, причем один из концов рессор третьей колесной пары соединен поперечным балансиром, образуя третью точку рессорного подвешивания.

Это трехточечное рессорное подвешивание использовано в тепловозе ТГМ1 [2].

Недостатком известного трехточечного рессорного подвешивания является внутреннее по отношению к колесной паре расположение букс, рессор, балансиров и кронштейнов с валиками и втулками, обусловленное дышловым приводом колес. Кроме того, шарниры балансиров требуют периодической смазки, что увеличивает трудоемкость и стоимость обслуживания и ремонта, а также загрязняет окружающую среду.

Техническим результатом данного изобретения является повышение безопасности движения благодаря трехточечному рессорному подвешиванию, предотвращающему обезгруживание колес железнодорожного экипажа, в том числе двухосного, с большой колесной базой на неровностях железнодорожного пути, причем вследствие того, что колеса препятствуют непосредственному соединению пружин рессорного подвешивания поперечным балансиром, применены продольные балансиры. Соединения балансиров не требуют смазки, так как обкатываются без скольжения или включают резинометаллические втулки (сайлентблоки), не загрязняется окружающая среда смазкой балансировочного устройства.

Указанный технический результат по первому варианту достигается тем, что в трехточечном рессорном подвешивании железнодорожного экипажа, содержащем раму с установленными в ней колесными парами, буксами, рессорами, продольными и поперечным балансирами, кронштейнами с валиками и втулками, листовые рессоры одной колесной пары одним из своих концов соединены продольными балансирами с поперечным балансиром, установленным на раме железнодорожного экипажа, и образуют одну точку рессорного подвешивания, а узлы рессорного подвешивания других (другой) колесных пар (колесной пары) образуют еще две точки рессорного подвешивания по одной с каждой стороны экипажа, буксы, рессоры, продольные балансиры и их кронштейны с валиками и втулками расположены с внешней стороны колес колесной пары, поперечный балансир, укрепленный посредине рамы посредством кронштейна, валика и втулки, связан с рессорными пружинами колесной пары посредством продольных балансиров, причем каждый из них соединен посредине с кронштейном рамы валиком и втулкой, а с поперечным балансиром - валиком, цапфой и подвеской в виде серьги, на рессорную пружину продольный балансир оперт с помощью деталей с цилиндрическими контактирующими поверхностями различных радиусов, причем одна сопрягающаяся деталь выполнена с выпуклой рабочей поверхностью, другая сопрягающаяся деталь - с вогнутой рабочей поверхностью, рабочие поверхности валиков соединения продольных балансиров с серьгами и рамой, а также рабочие поверхности валика и цапф соединения поперечного балансира с рамой и серьгами выполнены в виде шеек с вогнутыми радиальными образующими линиями, которые сопряжены с выпуклыми радиальными рабочими поверхностями отверстий втулок продольных и поперечного балансиров и отверстий левой и правой серьги, при этом радиусы рабочих поверхностей отверстий втулок балансиров и поверхностей левой и правой серьги меньше радиусов шеек соответствующих валиков и цапф, а диаметры отверстий втулок балансиров и отверстий левой и правой серьги больше диаметров шеек соответствующих валиков и цапф.

Указанный технический результат по второму варианту достигается тем, что в отличие от трехточечного рессорного подвешивания по первому варианту продольные балансиры непосредственно (без подвесок) связаны с поперечным балансиром цапфами и втулками, причем рабочие поверхности цапф соединения поперечного балансира с продольными балансирами выполнены в виде шеек с вогнутыми радиальными образующими линиями, которые сопряжены с выпуклыми радиальными рабочими поверхностями отверстий втулок продольных балансиров, при этом радиусы рабочих поверхностей отверстий втулок балансиров меньше радиусов шеек цапф, а диаметры отверстий втулок больше диаметров шеек цапф.

Указанный технический результат по третьему варианту достигается тем, что в отличие от трехточечного рессорного подвешивания по первому и второму варианту продольные балансиры соединены с поперечным балансиром резинометаллическими втулками (сайлентблоками), запрессованными в отверстия корпусов продольных балансиров и жестко зафиксированных на цапфах поперечного балансира, при этом поверхности цапф и сопрягающиеся с ними поверхности резинометаллических втулок (сайлентблоков), запрессованных в отверстия корпусов продольных балансиров, выполнены цилиндрическими.

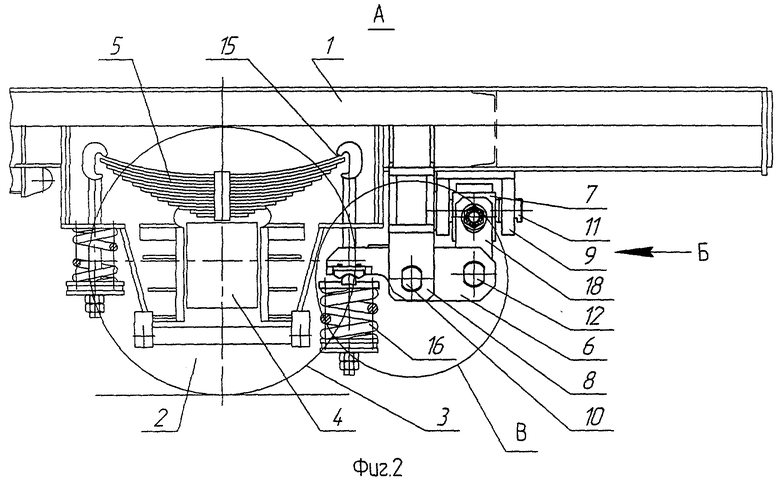

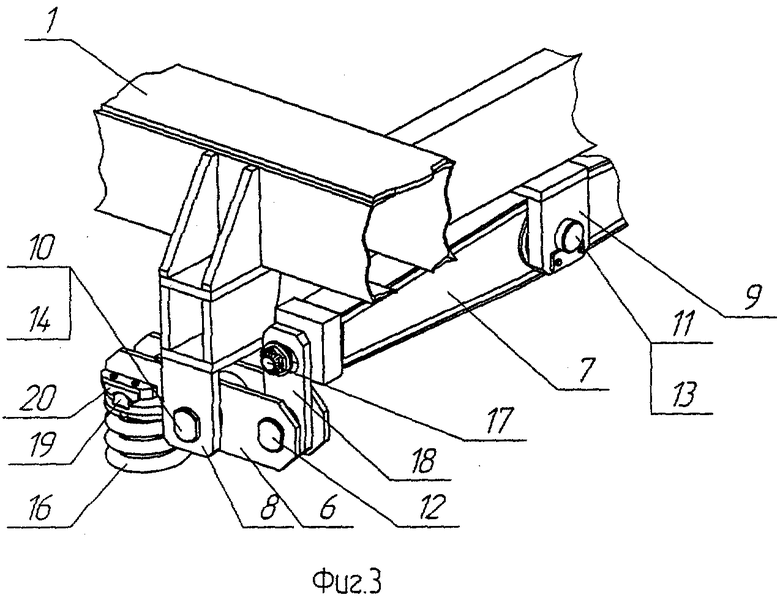

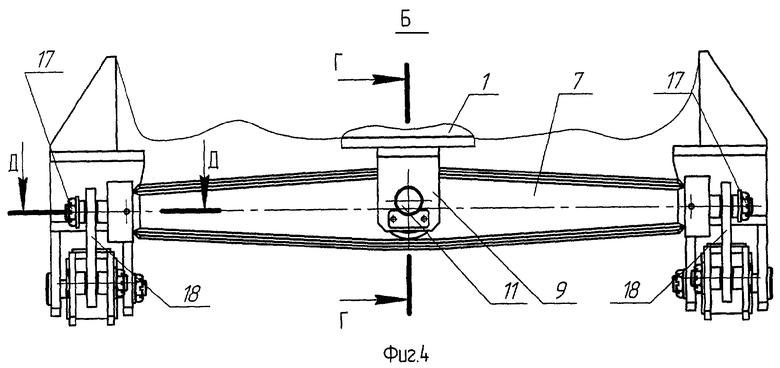

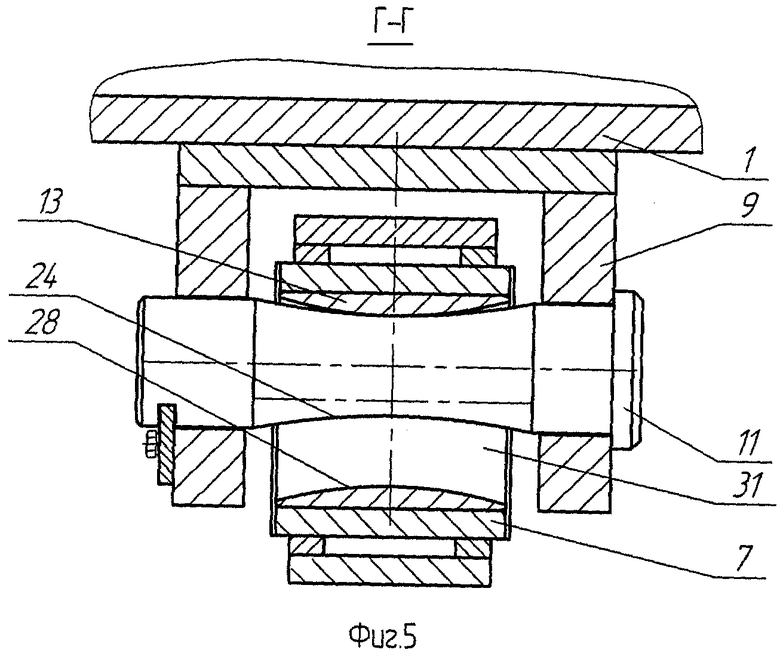

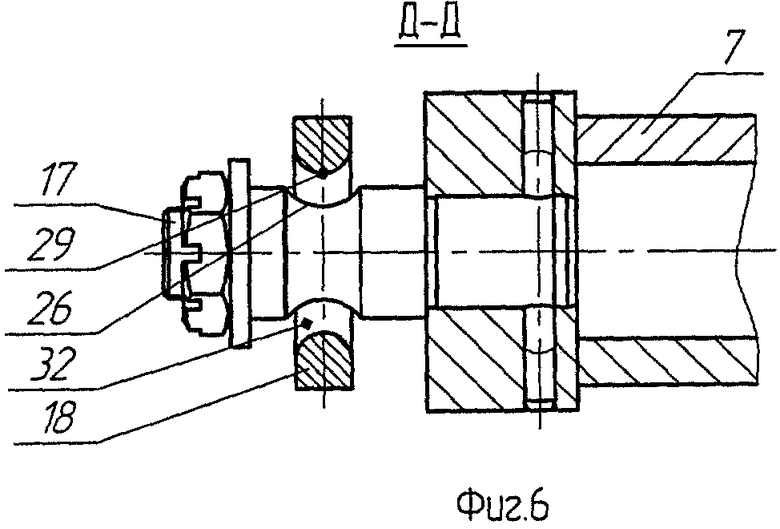

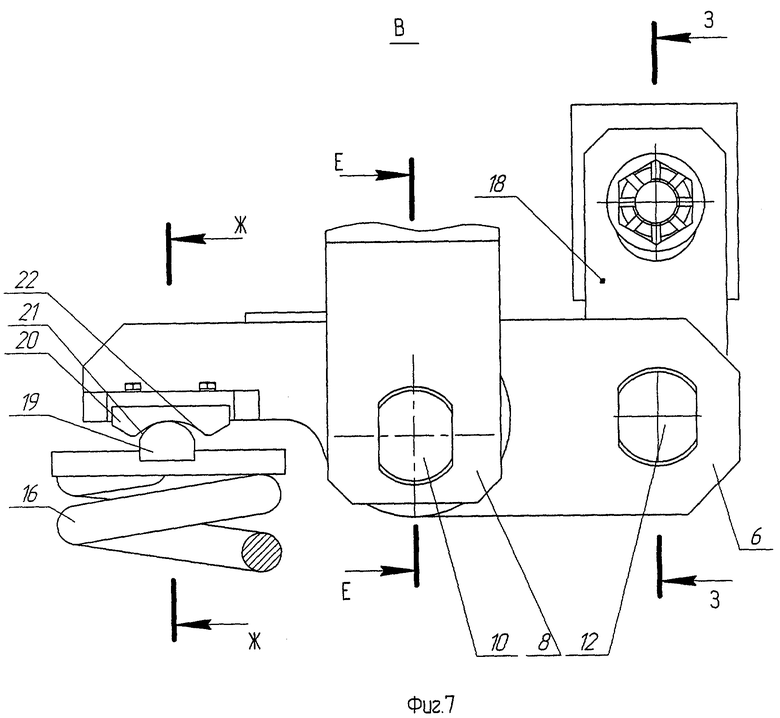

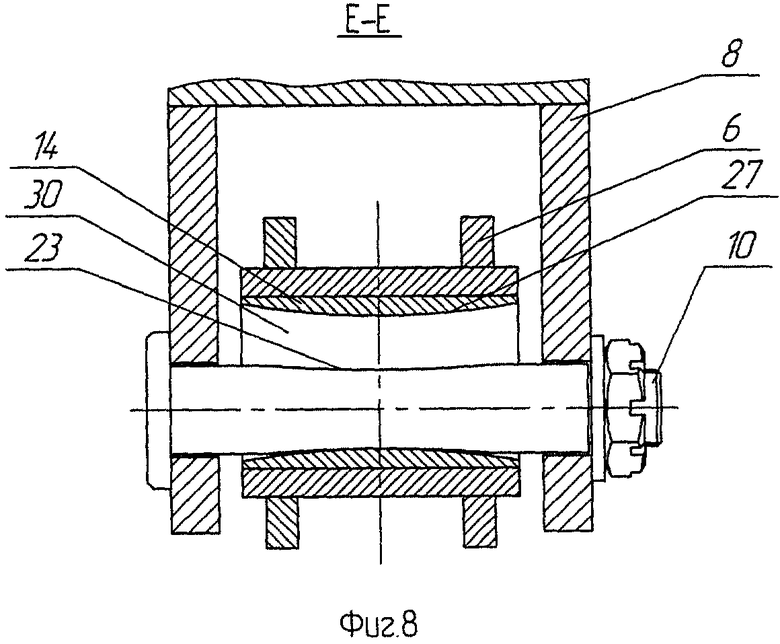

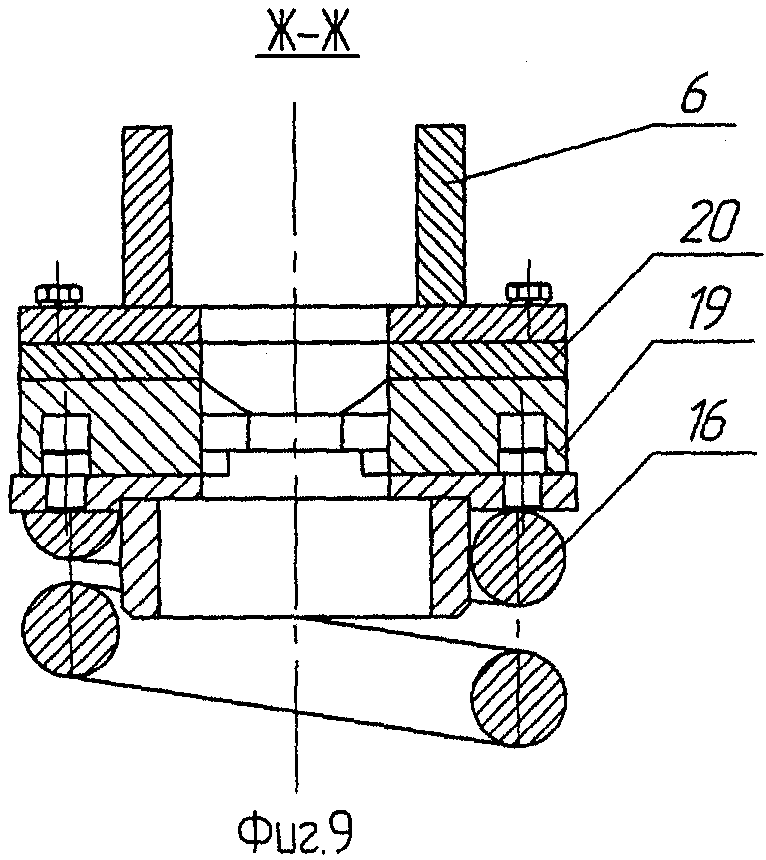

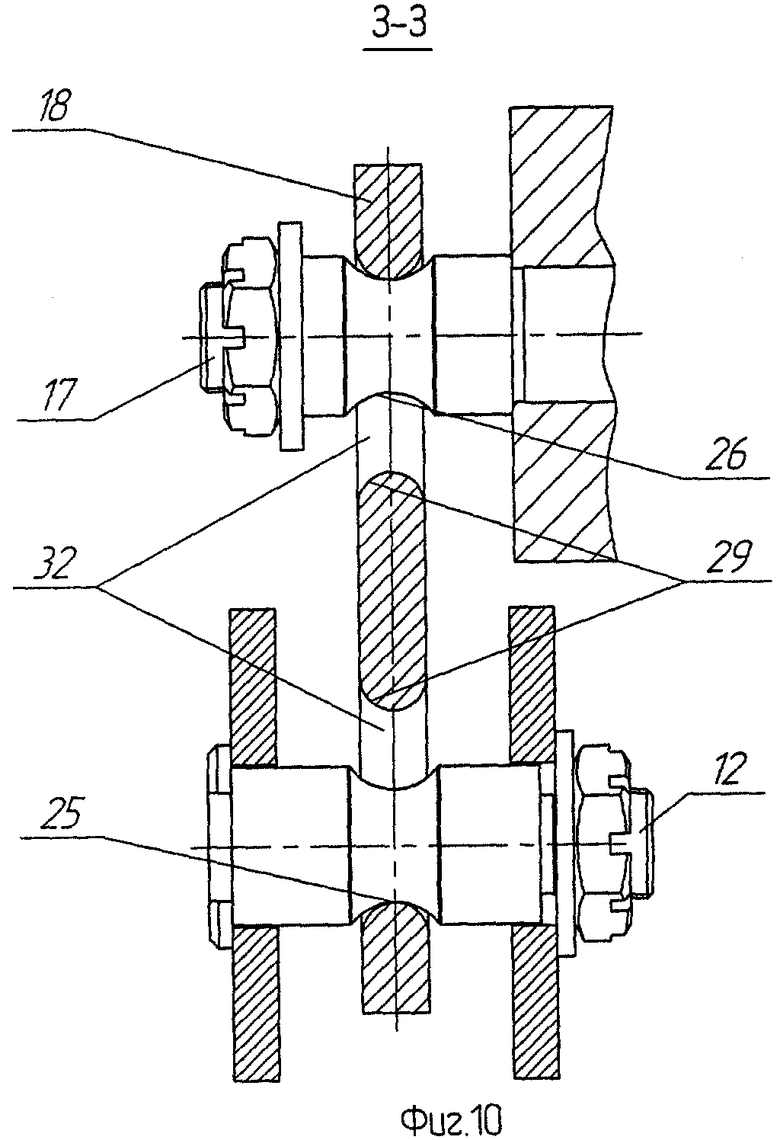

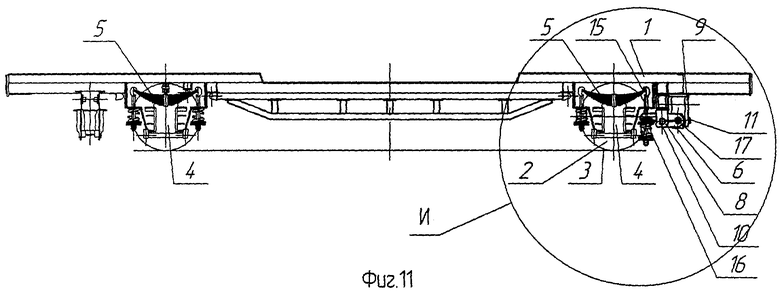

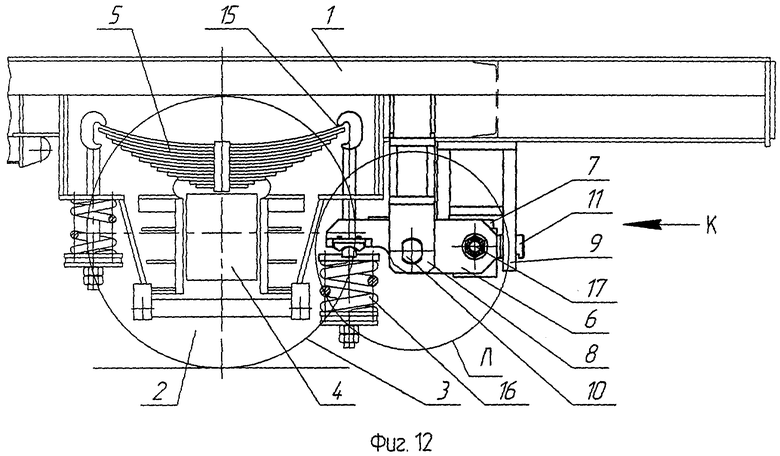

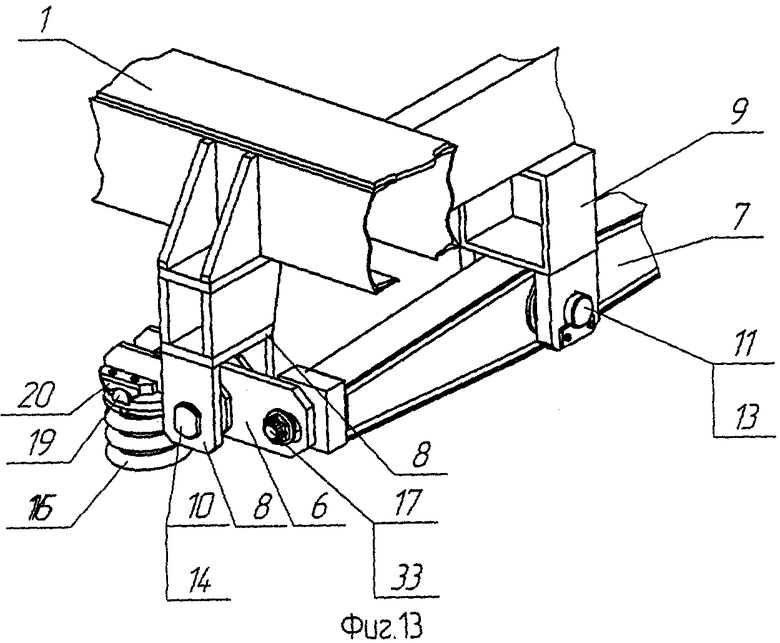

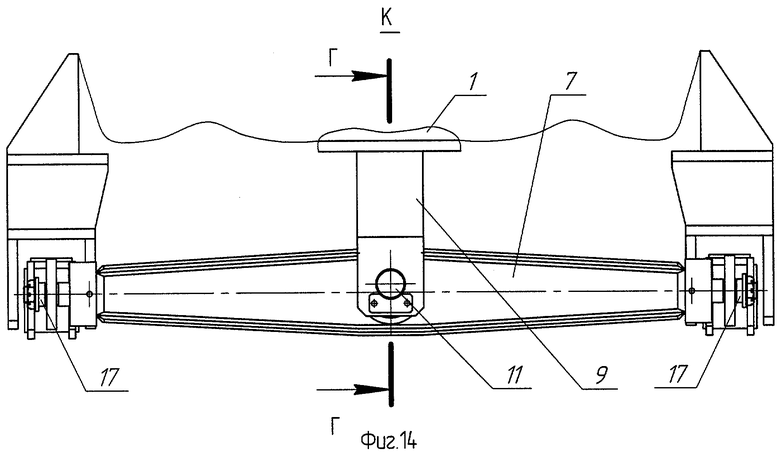

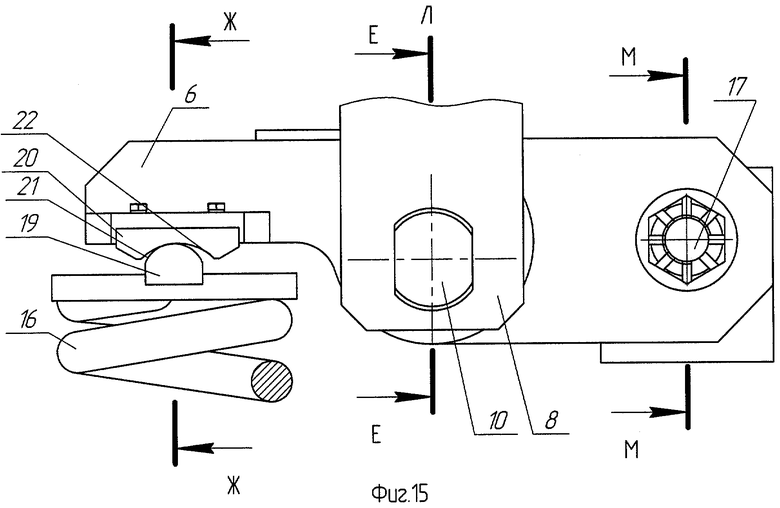

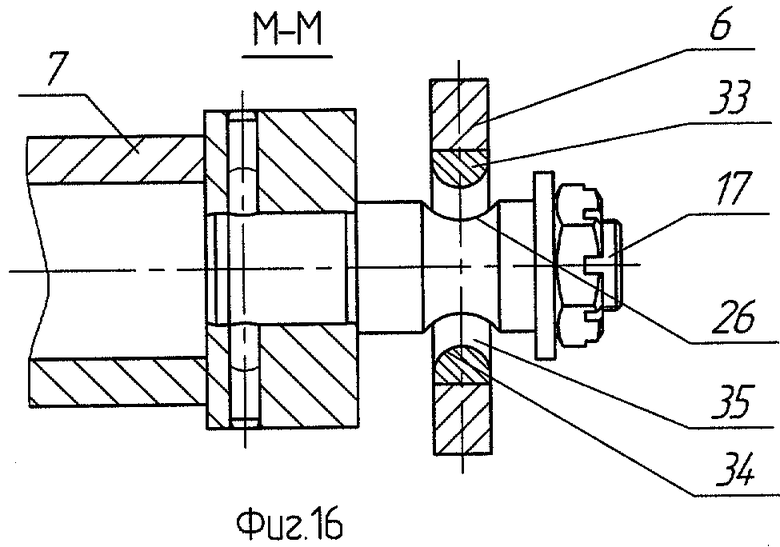

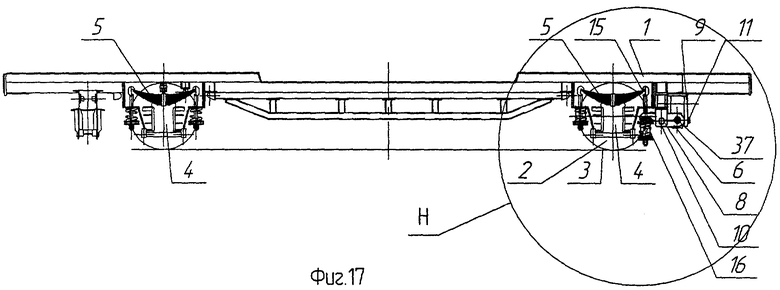

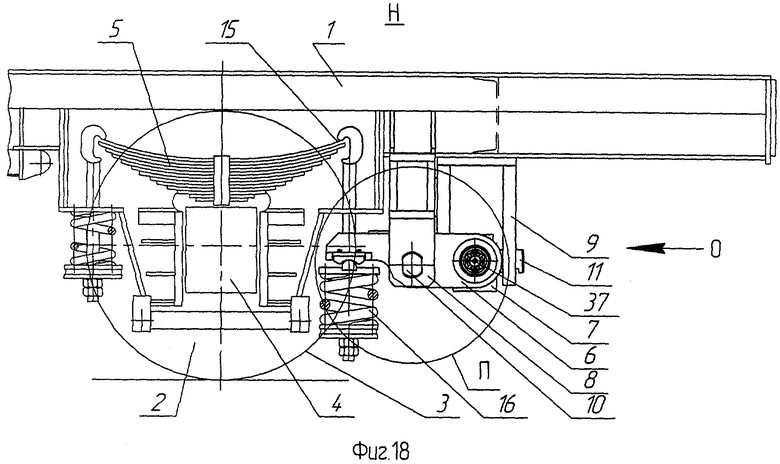

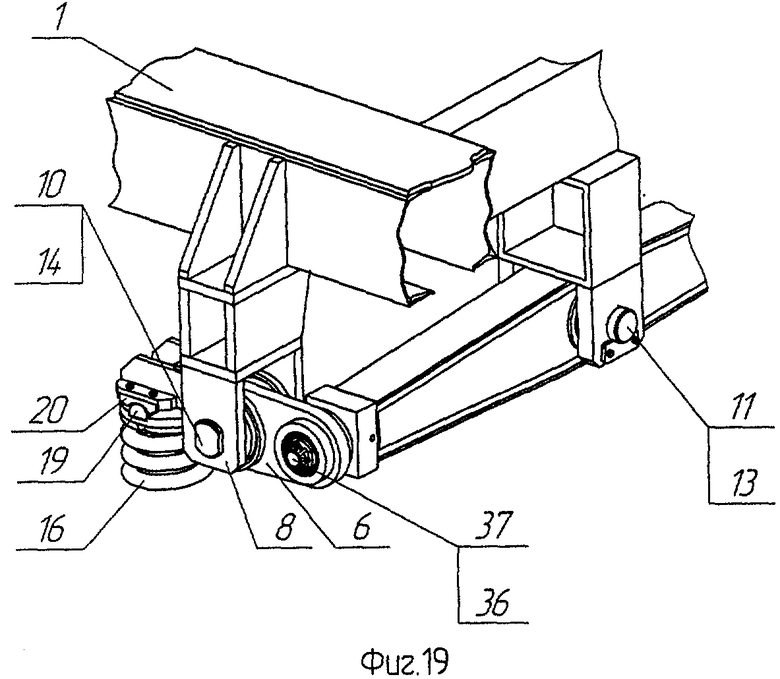

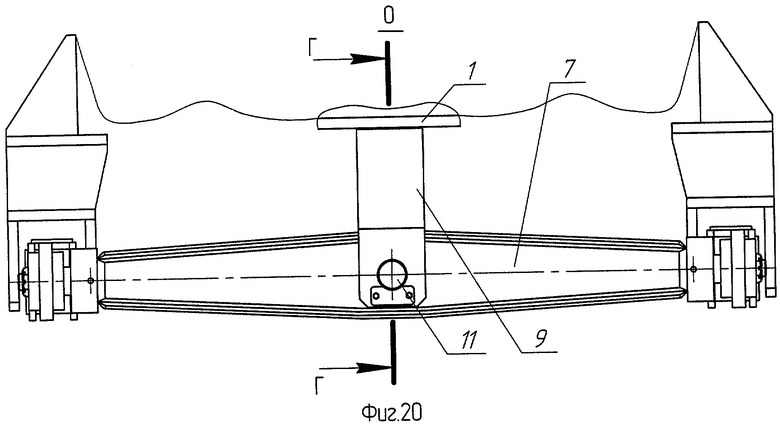

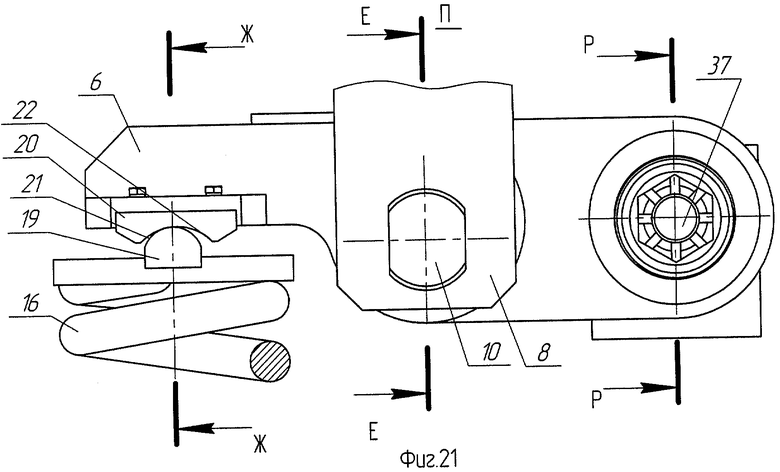

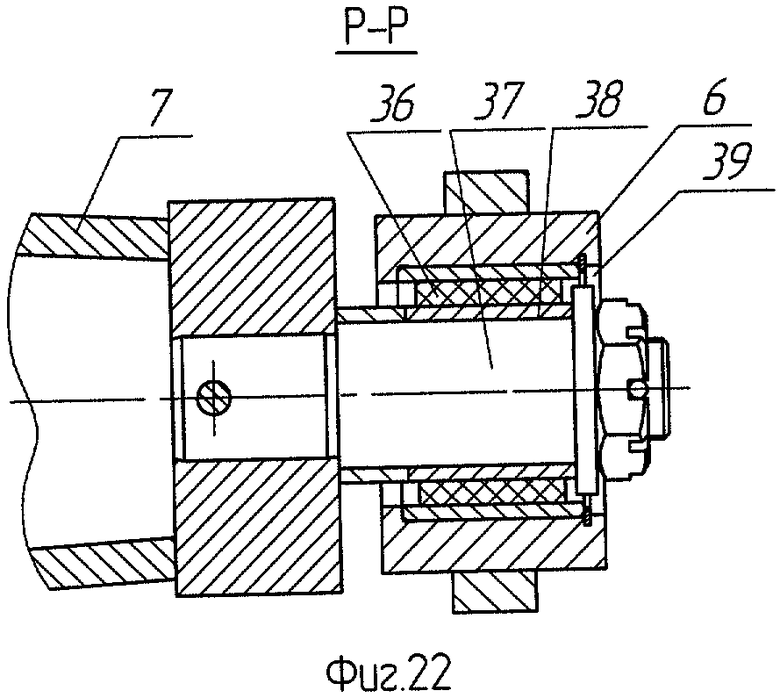

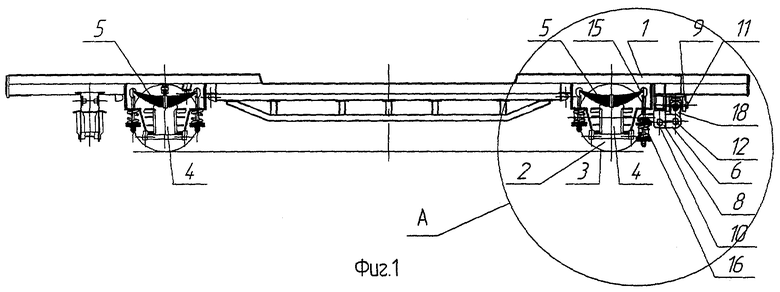

На фиг.1 изображен железнодорожный экипаж с трехточечным рессорным подвешиванием по первому варианту соединения поперечного и продольных балансиров, вид сбоку; фиг.2 - выносной элемент А фиг.1; на фиг.3 - аксонометрия установки на раме поперечного и продольных балансиров при их соединении по первому варианту (вариант с подвесками (серьгами)); на фиг.4 - вид Б по стрелке на фиг.2; на фиг.5 - сечение Г-Г фиг.4, 14, 20; на фиг.6 - сечение Д-Д фиг.4; на фиг.7 - выносной элемент В фиг.2; на фиг.8 - сечение Е-Е фиг.7, 15, 21; на фиг.9 - сечение Ж-Ж фиг.7, 15, 21; на фиг.10 - сечение 3-3 фиг.7; на фиг.11 - железнодорожный экипаж с трехточечным рессорным подвешиванием по второму варианту соединения поперечного и продольных балансиров, вид сбоку; на фиг.12 - выносной элемент И фиг.11; на фиг.13 - аксонометрия установки на раме поперечного и продольных балансиров при их соединении по второму варианту; на фиг.14 - вид К по стрелке на фиг.12; на фиг.15 - выносной элемент Л фиг.12; на фиг.16 - сечение М-М фиг.15; на фиг.17 - железнодорожный экипаж с трехточечным рессорным подвешиванием, по третьему варианту соединения поперечного и продольных балансиров, вид сбоку; на фиг.18 - выносной элемент Н фиг.17; на фиг.19 - аксонометрия установки на раме поперечного и продольных балансиров при их соединении по третьему варианту; на фиг.20 - вид О по стрелке на фиг.18; на фиг.21 - выносной элемент П фиг.18; на фиг.22 - сечение Р-Р фиг.21.

Трехточечное рессорное подвешивание железнодорожного экипажа, по первому варианту (фиг.1-10), содержит раму 1 с установленными в ней колесными парами 2 с колесами 3, буксами 4, листовыми рессорами 5, с продольными 6 и поперечным 7 балансирами, кронштейнами 8, 9 с валиками 10, 11, 12 и втулками 13, 14, листовые рессоры 5 одной колесной пары 2 одним из своих концов 15 соединены продольными балансирами 6 с поперечным балансиром 7, установленным на раме 1 железнодорожного экипажа, и образуют одну точку рессорного подвешивания, а узлы рессорного подвешивания других (другой) колесных пар (колесной пары) образуют еще две точки рессорного подвешивания (по одной с каждой стороны экипажа). Буксы 4, листовые рессоры 5, продольные балансиры 6 и их кронштейны 8 с валиками 10, 12 и втулками 14 расположены с внешней стороны колес 3 колесной пары 2. Поперечный балансир 7, укрепленный посредине рамы 1 посредством кронштейна 9, валика 11 и втулки 13, связан с рессорными пружинами 16 колесной пары 2 посредством продольных балансиров 6, причем каждый из них соединен посредине с кронштейном рамы 8 валиком 10 и втулкой 14, а с поперечным балансиром 7 - валиком 12, цапфой 17 и подвеской 18 в виде серьги. На рессорную пружину 16 продольный балансир 6 оперт с помощью деталей 19, 20 с цилиндрическими контактирующими поверхностями 21, 22 различных радиусов, причем одна сопрягающаяся деталь 19 выполнена с выпуклой рабочей поверхностью 21, другая сопрягающаяся деталь 20 - с вогнутой рабочей поверхностью 22. Рабочие поверхности валиков 10, 12 соединения продольных балансиров 6 с рамой 1 и серьгами 18, а также рабочие поверхности валика 11 и цапф 17 соединения поперечного балансира 7 с рамой 1 и серьгами 18 выполнены в виде шеек 23, 24, 25, 26 с вогнутыми радиальными образующими линиями, которые сопряжены с выпуклыми радиальными рабочими поверхностями 27, 28, 29 отверстий 30, 31 втулок 13, 14 продольных 6 и поперечного 7 балансиров и отверстий 32 левой и правой серьги 18, при этом радиусы рабочих поверхностей 27, 28 отверстий 30, 31 втулок 13, 14 балансиров 6, 7 и поверхности 29 отверстий 32 левой и правой серьги меньше радиусов шеек 23, 24, 25, 26 соответствующих валиков 10, 11, 12 и цапф 17, а диаметры отверстий 30, 31 втулок 13, 14 и отверстий 32 левой и правой серьги 18 больше диаметров шеек 23, 24, 25, 26 соответствующих валиков 10, 11, 12 и цапф 17.

Трехточечное рессорное подвешивание железнодорожного экипажа по второму варианту (фиг.11-16, 5, 8, 9) формируется аналогично трехточечному рессорному подвешиванию по первому варианту и отличается от него тем, что продольные балансиры 6 непосредственно (без подвесок (серег) 18) связаны с поперечным балансиром 7 цапфой 17 и втулкой 33 (фиг.16), причем рабочие поверхности 26 цапф 17 соединения поперечного балансира 7 с продольными балансирами 6 выполнены в виде шеек с вогнутыми радиальными образующими линиями, которые сопряжены с выпуклыми радиальными рабочими поверхностями 34 отверстий 35 втулок 33 продольных балансиров 6, при этом радиусы рабочих поверхностей 34 отверстий 35 втулок 33 балансиров 6 меньше радиусов шеек 26 цапф 17, а диаметры отверстий 35 втулок 33 больше диаметров цапф шеек 17.

Трехточечное рессорное подвешивание железнодорожного экипажа по третьему варианту (фиг.17-22, 5, 8, 9) формируется аналогично трехточечному рессорному подвешиванию по первому и второму вариантам и отличается от него тем, что продольные балансиры 6 соединены с поперечным балансиром 7 резинометаллическими втулками (сайлентблоками) 36, запрессованными в отверстия корпусов продольных балансиров 6 и жестко зафиксированных на цапфах 37 поперечного балансира 7 (фиг.22), при этом поверхности 38 цапф 37 и сопрягающиеся с ними поверхности резинометаллических втулок (сайлентблоков) 36, запрессованных в отверстия 39 корпусов продольных балансиров 6, выполнены цилиндрическими.

Для лучшего понимания устройства поперечной балансировки рессорного подвешивания колесной пары на фиг.3, 13, 19 показаны все три варианта установки в аксонометрических проекциях.

Трехточечное рессорное подвешивание работает следующим образом. При наезде одного из колес 3 колесной пары 2, рессорное подвешивание которой сбалансировано, на неровность рельсового пути, листовые рессоры 5 и рессорные пружины 16 которой сбалансированы в поперечном направлении, это колесо поднимается, но нагрузка на него, а также на листовую рессору 5 и рессорные пружины 16 не возрастает благодаря тому, что поперечный балансир 7 с помощью продольных балансиров 6 выравнивает нагрузки на обоих колесах 3 этой колесной пары (при этом надо иметь в виду, что рессоры также являются балансирами). При наезде на неровность рельсового пути колеса 3 колесной пары 2, рессорное подвешивание которой не имеет поперечной балансировки, колесная пара 2 свободно проезжает ее без существенного изменения нагрузки на ее колесо 3, так как другая колесная пара 2 со сбалансированным рессорным подвешиванием не препятствует возникающему повороту рамы 1. При этом не возникает кососимметричной разницы нагрузок от колес 3 на рельсы, создающей предпосылку схода с рельсов.

При работе балансирующего устройства поперечный балансир 7 и продольные балансиры 6 поворачиваются на некоторый угол, значение которого зависит от разницы вертикальных перемещений колес 3, т.е. от высоты неровности рельсового пути. Поворот балансиров 7, 6 в соединениях с рамой 1 при помощи валиков 10, 11 и втулок 13, 14, причем каждый валик со своей втулкой имеют различные диаметры и упомянутую выше конфигурацию, благодаря чему поворот происходит обкатыванием контактирующих поверхностей: 23 с 27, 24 с 28.

Опирание продольных балансиров 6 на пружины 15 посредством цилиндрических деталей, одна из которых 19 выпуклая, другая 20 - вогнутая, причем радиусы контактирующих поверхностей 21 и 22 различные, также происходит посредством обкатывания.

Соединение балансиров 6, 7 посредством серьги 18 (вариант 1) наиболее кинематически совершенно, позволяет компенсировать перемещения их концов, возникающих при движении по дуге. Благодаря разности диаметров цапфы 17 и валика 12 с отверстиями 32 в серьге 18 перемещения осуществляются обкатыванием контактирующих их поверхностей: 26 с 29, 25 с 29.

Соединение балансиров 6, 7 посредством цапфы 17 и втулки 33 (вариант 2), которые имеют различные диаметры и различие в величинах радиусов контактирующих поверхностей 26 с 34, также позволяет компенсировать аналогичные перемещения обкатыванием.

Соединение балансиров 6, 7 посредством цапфы 35 с установленными на них резинометаллическими втулками (сайлентблоками) 36, вставленными в отверстие 39 продольных балансиров 6 (вариант 3), позволяет компенсировать упомянутые выше перемещения благодаря деформации упругого звена сайлентблока 36.

Все три варианта узла соединения продольных балансиров 6 с поперечным балансиром 7, узлы соединения поперечного 7 и продольных 6 балансиров с рамой 1, а также продольных балансиров 6 с рессорной пружиной 16 работают практически без трения и износа и не нуждаются в смазке, что уменьшает эксплуатационные расходы и улучшает экологию.

Источники информации

1. Под редакцией Сырейщикова Ю.П. Новые путевые машины (подбивочно-выправочные и рихтовочная ВПР-1200, ВПРС-500 и Р-2000), М., «Транспорт», 1984 г., с.62.

2. Тепловоз ТГМ1, издание второе, исправленное и дополненное, «Транспорт», 1974 г., с.156-159.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНАЯ ТЕЛЕЖКА ДЛЯ РЕЛЬСОВОГО ЭКИПАЖА | 2015 |

|

RU2613642C1 |

| Рессорное подвешивание рельсового транспортного средства | 1990 |

|

SU1763271A1 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА С РАДИАЛЬНОЙ УСТАНОВКОЙ КРАЙНИХ КОЛЕСНЫХ ПАР | 2002 |

|

RU2220064C1 |

| ТЕЛЕЖКА ПРИВОДНАЯ ПОВОРОТНАЯ ДЛЯ ТРАМВАЯ С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2022 |

|

RU2803361C1 |

| Безрамная двухосная тележка локомотива | 1984 |

|

SU1167089A1 |

| Тележка трехосная с люлечным подвешиванием скоростных грузовых вагонов | 2020 |

|

RU2754609C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ БЕЗРАМНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2005 |

|

RU2287446C1 |

| ВОСЬМИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2005 |

|

RU2289528C1 |

| ВОСЬМИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2005 |

|

RU2289529C1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2276029C1 |

В трехточечном рессорном подвешивании поперечный и продольные (6) балансиры соединены с рамой (1) с установленными в ней колесными парами (2), буксами (4) и листовыми рессорами (5) посредством кронштейнов (8), валиков и втулок. Продольные балансиры оперты на рессорные пружины с помощью деталей с цилиндрическими контактирующими поверхностями разных радиусов, причем одна из них выпуклая, другая - вогнутая. Продольные балансиры соединяются с поперечным балансиром, по первому варианту, цапфами и серьгами, по второму варианту - цапфами и втулками, по третьему варианту - цапфами и сайлентблоками. Повышается безопасность движения благодаря предотвращению обезгруживания колес железнодорожного экипажа с большой колесной базой на неровностях железнодорожного пути. 3 н.п. ф-лы, 22 ил.

| Подвеска последовательно расположенных осей колес транспортного средства | 1987 |

|

SU1498637A1 |

| US 5479863 А, 02.01.1996 | |||

| Устройство для автоматического выпуска воды из радиатора | 1933 |

|

SU34327A1 |

| GB 745299 А, 22.02.1956 | |||

| Путевые машины | |||

| /Под ред | |||

| С.А | |||

| СОЛОМОНОВА | |||

| - М.: Желдортранс, 2000, с.25-29 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2008-09-27—Публикация

2007-04-04—Подача