Область техники, к которой относится изобретение

Изобретение относится к бумажному производству. Более конкретно, настоящее изобретение относится к формирующим тканям для формирующей секции бумагоделательной машины.

Характеристика предшествующего уровня техники

В процессе бумажного производства осуществляют формирование ленты целлюлозных волокон путем осаждения суспензии волокон, то есть водной дисперсии целлюлозных волокон, на движущуюся формирующую ткань в формирующей секции бумагоделательной машины. Формирующая ткань отбирает большое количество воды из суспензии, при этом на поверхности формирующей ткани остается лента целлюлозных волокон.

Вновь сформированная лента целлюлозных волокон поступает из формирующей секции в прессующую секцию, которая включает в себя ряд прессующих зажимов. Лента целлюлозных волокон проходит через прессующие зажимы, поддерживаемые прессующей тканью, или - как это часто бывает - между двумя такими прессующими тканями. В прессующих зажимах лента целлюлозных волокон подвергается воздействию сжимающих сил, которые выдавливают из нее воду и которые сцепляют целлюлозные волокна в ленте друг с другом, превращая ленту целлюлозных волокон в лист бумаги. Вода впитывается прессующей тканью или прессующими тканями и не возвращается в лист бумаги.

В заключение лист бумаги поступает в сушильную секцию, которая включает в себя, по меньшей мере, один ряд вращающихся сушильных барабанов или цилиндров, которые изнутри нагреваются водяным паром. Вновь сформированный лист бумаги направляется по извилистой траектории последовательно вокруг каждого из барабанов в ряду сушильной тканью, которая удерживает лист бумаги у поверхностей барабанов. Нагретые барабаны уменьшают влагосодержание листа бумаги до желаемого уровня посредством испарения.

Следует учесть, что все эти ткани - формирующая, прессующая и сушильная - принимают форму бесконечных контуров на бумагоделательной машине и функционируют как конвейеры. Следует также учесть, что изготовление бумаги является непрерывным процессом, который осуществляется со значительными скоростями. То есть суспензия волокон непрерывно осаждается на формирующую ткань в формирующей секции, а вновь изготовленный лист бумаги непрерывно сматывается в рулоны после того, как выходит из сушильной секции.

Свойства впитывающей способности и прочности, мягкости, а также эстетичного внешнего вида важны для многих изделий, когда их используют по своему назначению, в частности, когда изделия из волокон целлюлозы представляют собой бумажные салфетки для лица или туалетную бумагу, бумажные полотенца, санитарные салфетки или пеленки.

Эти изделия можно изготавливать множеством способов. Обычные технологические машины предусматривают подачу суспензии целлюлозных волокон на одну формирующую ткань или между двумя формирующими тканями. Получаемый таким образом частично обезвоженный лист затем переносят на прессующую ткань, которая дополнительно обезвоживает лист по мере переноса этого листа на поверхность большой сушилки Yankee. Полностью высушенный лист либо крепируется, либо нет, когда бумагу снимают с поверхности сушилки Yankee и сматывают в рулоны для дальнейшей обработки.

В альтернативном способе применяется блок сквозной сушки воздухом (ССВ) или осуществляется замена любой вышеописанной прессующей ткани другой текстильной тканью, которая переносит лист с формирующей ткани на ткань для сквозной сушки воздухом. Именно эта ткань переносит лист на цилиндр блока ССВ, где горячий воздух продувается сквозь влажный лист целлюлозы, высушивая лист, увеличивая его объемную массу и повышая мягкость листа.

Текстильные ткани принимают многие формы. Например, они могут быть бесконечными текстильными или плоскими текстильными и последовательно преобразовываться в бесконечную форму с помощью шва.

Настоящее изобретение относится конкретно к формирующим тканям, используемым в формирующей секции. Формирующие ткани играют решающую роль во время процесса изготовления бумаги. Одна из его функций, как подразумевалось выше, заключается в формировании и транспортировке изготавливаемого бумажного изделия в прессующую секцию.

Вместе с тем формирующие ткани также должны обеспечивать решение вопросов удаления воды и формирования листа. То есть формирующие ткани предназначены для обеспечения пропускания воды (т.е. регулирования скорости стока) и одновременного предотвращения пропускания волокон и других твердых частиц вместе с водой. Если сток происходит слишком быстро или слишком медленно, страдают качество листа и кпд бумагоделательной машины. Чтобы регулировать сток, следует должным образом задать объем, ограниченный внутри формирующей ткани, необходимый для стока воды и обычно именуемый объемом пор.

Современные формирующие ткани изготавливают в широком ассортименте стилей, разработанных для удовлетворения требованиям бумагоделательных машин, на которых упомянутые ткани устанавливают в соответствии с сортами изготавливаемой бумаги. Вообще говоря, они содержат ткань основы, которую ткут из мононити, и могут быть однослойными или многослойными. Нить для этого обычно экструдируют из какой-либо одной из нескольких синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, используемые для этой цели обычными специалистами в области тканей для бумагоделательных машин.

Структура формирующих тканей также предусматривает компромисс между желаемой волоконной опорой и устойчивостью ткани. Мелкоячеистая ткань может обеспечить желаемую поверхность бумаги и свойства волоконной опоры, но такая структура может не обладать желаемой устойчивостью, что приводит к короткому сроку службы ткани. В отличие от этого крупноячеистые ткани обеспечивают устойчивость и длительный срок службы за счет волоконной опоры и потенциала маркировки. Чтобы минимизировать структурный компромисс и оптимизировать как опору, так и устойчивость, были разработаны многослойные ткани. Например, в двухслойных и трехслойных тканях формирующая сторона предназначена для опоры, а изнашивающаяся сторона предназначена для устойчивости.

Специалисты в данной области техники поймут, что ткани создаются посредством тканья и имеют структуру плетения, которая повторяется в обоих направлениях - основы или продольном направлении машины (ПрНМ) и утка или поперечном направлении машины (ПоНМ). Следует также понять, что получаемое при этом плетение должно быть однородным по внешнему виду, то есть не должно быть резких изменений в структуре плетения, которые становятся заметными в сформированном листе бумаги. Благодаря повторяемости структур плетения обычным недостатком ткани является характерная диагональ в ткани. Посредством использования новых структур плетения и мононитей меньшего диаметра эту диагональную маркировку можно замаскировать, но нельзя при этом устранить. Выдвинута теория, в соответствии с которой неупорядоченная поверхность в формирующей ткани должна приводить к получению листа бумаги, который потенциально не имеет диагональной маркировки. Однако действительно неупорядоченную поверхность почти невозможно создать, а любая структура по определению должна, в конечном счете, повторяться во избежание изменения в структуре, вызывающего появление отметины на листе.

Одна попытка внесения нарушений в структуру поверхности проиллюстрирована в патенте США №5025839. В патенте №5025839 иллюстрируется стандартная двухслойная ткань, в которой нити, идущие в продольном направлении машины (ПрНМ-нити), переплетены для получения эффекта зигзага. Вместе с тем, как указано в патенте США №5857498, сдваивание желобов (утков), о котором идет речь в патенте №5025839, не позволяет получить благоприятные свойства стока.

Кроме того, существуют несколько тесно связанных между собой патентов, в которых описаны трехскладчатые желобовые (ТСЖ) структуры; см., например, JP6-4953, патент США №4379735, патент США №4941514, патент США №5164249, патент США №5169709 и патент США №5366798. Во всех этих патентах описаны ткани с ТСЖ-структурами, а их складчатые желобовые структуры способствуют достижению большей толщины ткани, и ни в одном из этих патентов не удается достичь однородности поверхности, которая считается благоприятным фактором, особенно - для использования в производстве тканей.

Кроме того, желательно, чтобы многослойные ткани имели повышенную устойчивость и жесткость в поперечном направлении, что позволит предотвратить коробление в поперечном направлении, улучшить формирование и внешний вид листа, а также - потенциально - увеличить срок службы тканей.

Настоящее изобретение представляет собой формирующую ткань со сдвоенными верхними утками и дополнительным слоем средних утков. В настоящем изобретении предложено решение проблем стока, волоконной опоры листа и устойчивости ткани.

Краткое изложение сущности изобретения

Соответственно настоящее изобретение представляет собой формирующую ткань, хотя оно может найти применение в формирующей, прессующей и сушильной секциях бумагоделательной машины.

Настоящее изобретение представляет собой ткань, имеющую желательную неоднородную поверхность. Чтобы решить проблему формирования листа и создать неоднородную поверхность, утки верхнего слоя или формирующей стороны в настоящем изобретении сдвоены в пары. Это приводит к малому открытому промежутку между спаренными утками и большему промежутку между соседними парами. Таким образом, в настоящем изобретении предусмотрены неодинаковые промежутки между соседними утками, тогда как известные ткани имеют одинаковые промежутки между каждыми соседними утками формирующей стороны.

Чтобы обеспечить повышенную жесткость и устойчивость в поперечном направлении, в изобретении используется третий комплект утков - в среднем слое ткани - для обеспечения дополнительной устойчивости в поперечном направлении.

Ткань представляет собой формирующую ткань, имеющую верхний слой, средний слой и нижний слой утков, проходящих в поперечном направлении машины (ПоНМ-утков) и систему нитей основы в продольном направлении машины (ПрНМ-нитей), переплетенных с верхним, средним и нижним слоями ПоНМ-утков. ПоНМ-утки в верхнем слое сгруппированы в сдвоенные пары для получения неодинаковых промежутков между утками в верхнем слое. ПоНМ-утки в среднем слое обеспечивают дополнительную устойчивость в ПоНМ. ПоНМ-утки в среднем слое и нижнем слое уложены вертикально, а ПоНМ-утки в верхнем слое вертикально смещены от уложенных ПоНМ-утков среднего и верхнего слоев. Эта ориентация с нарушением укладки уменьшает объем пор и толщину ткани, тем самым уменьшая количество воды, удерживаемое этой тканью, потому что в данной области техники известно, что более тонкие многослойные ткани для листов малой массы удаляют воду более эффективно, чем более толстые аналогичные ткани. В предпочтительном варианте осуществления верхний слой ПоНМ-нитей образует формирующую сторону ткани, а нижний слой ПоНМ-нитей образует изнашивающуюся сторону ткани.

Желоб (уток), сдваивающийся в верхней поверхности этой ткани, обеспечивает повышенную ПоНМ-прочность на растяжение в листе бумаги, сформованной на ткани. Это повышение ПоНМ-прочности на растяжение вызывает другие изменения в реализуемом процессе, которые проявляются в улучшенном формировании листа, мягкости и гигроскопичности.

В одном варианте осуществления ткань соткана с получением структуры восьмискатного 2,5-слойного плетения, при этом каждая ПрНМ-нить переплетается: а) между двумя ПоНМ-утками верхнего слоя в паре; б) под следующую пару; в) вниз между двумя ПоНМ-утками верхнего слоя в следующей паре; г) над следующими вертикально уложенными ПоНМ-утками среднего слоя и/или нижнего слоя; д) между следующими вертикально уложенными ПоНМ-утками среднего слоя и/или нижнего слоя; е) под следующие вертикально уложенными ПоНМ-утками среднего слоя и/или нижнего слоя; ж) между следующими вертикально уложенными ПоНМ-утками среднего слоя и/или нижнего слоя; з) под следующие вертикально уложенные ПоНМ-утки среднего слоя и/или нижнего слоя; и) между следующими вертикально уложенными ПоНМ-утками среднего слоя и/или нижнего слоя; и к) вверх между следующими двумя ПоНМ-утками в паре, тем самым завершая одно повторение структуры плетения.

Другие аспекты настоящего изобретения предусматривают, что неодинаковые промежутки между утками в верхнем слое имеют отношение промежутков между 1:1,5 и 1:20.

Теперь настоящее изобретение будет описано подробнее и с частыми ссылками на чертежи, описание которых приведено ниже.

Краткое описание чертежей

Для более полного понимания изобретения нужно обратиться к нижеследующему описанию и прилагаемым чертежам, при этом:

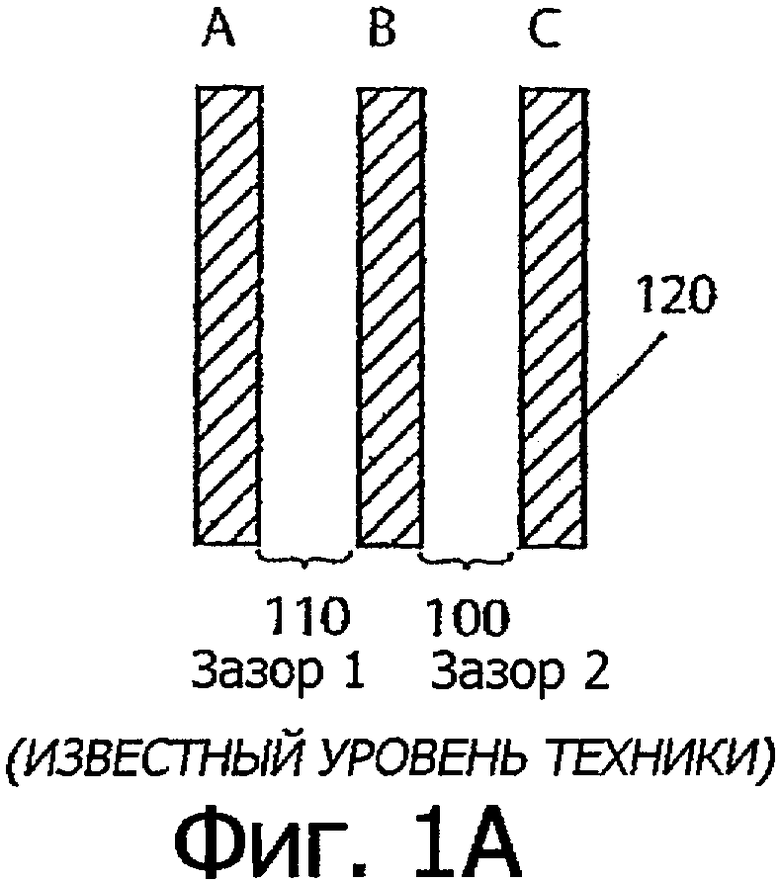

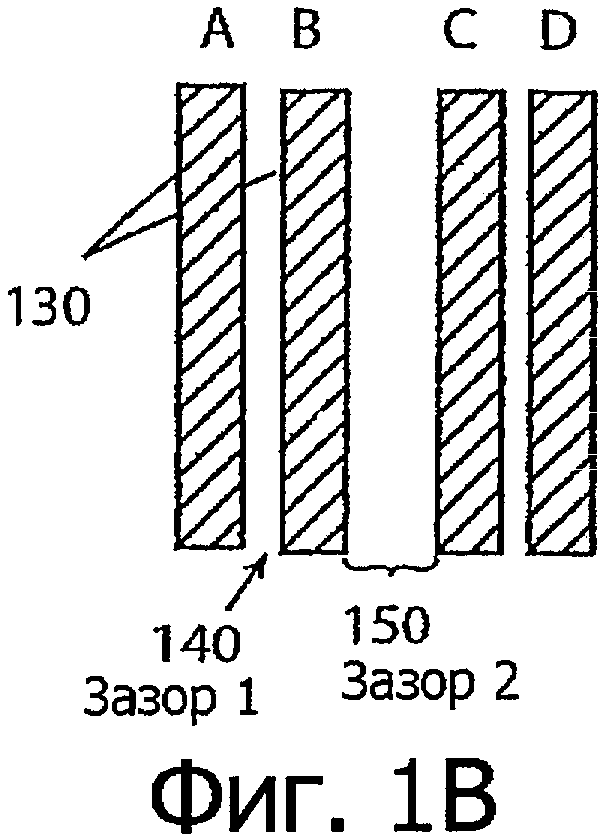

на фиг.1 представлено схематическое изображение, иллюстрирующее промежутки между утками формирующей стороны в формирующих тканях в соответствии с: а) известным уровнем техники и b) настоящим изобретением;

на фиг.2 представлен вид (сверху) формирующей стороны ткани, сотканной в соответствии с положениями настоящего изобретения;

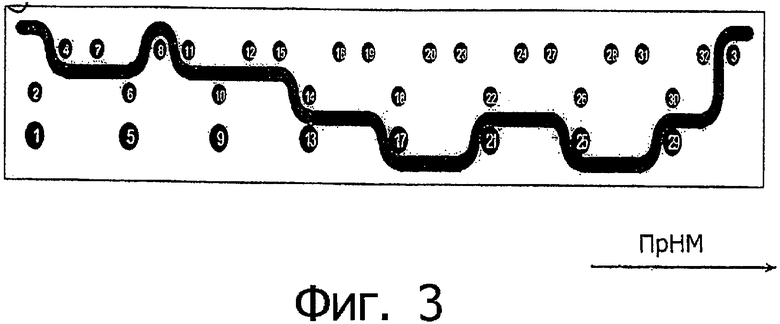

на фиг.3 представлено схематическое сечение в ПоНМ структуры ткани в соответствии с положениями настоящего изобретения;

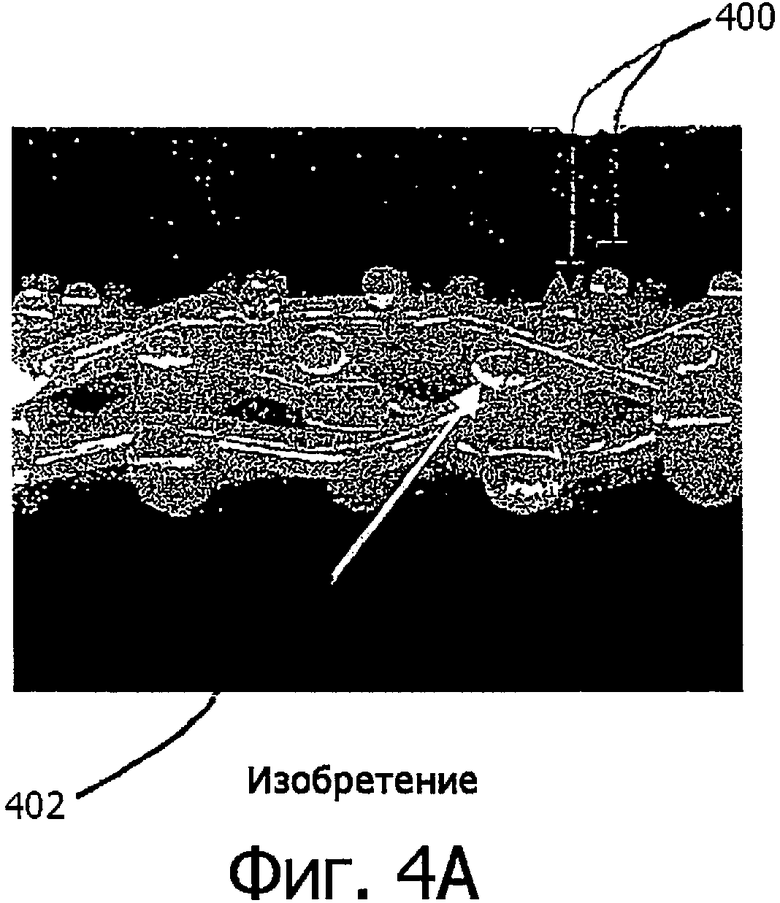

на фиг.4 показаны сечения в ПоНМ ткани, сотканной в соответствии с положениями: а) настоящего изобретения и b) известного уровня техники.

Подробное описание предпочтительных вариантов осуществления

На фиг.1 представлено схематическое изображение, позволяющее провести сравнение промежутков между желобами/утками в верхнем (формирующем) слое известных тканей и в настоящем изобретении. Каждая вертикальная полоса на чертеже отображает уток формирующей стороны. На фиг.1а показаны промежутки между утками в соответствии с известным уровнем техники, а на фиг.1b показаны промежутки между утками в соответствии с настоящим изобретением. Отметим, что на фиг.1а промежуток в зазоре 1 (110) приблизительно равен промежутку в зазоре 2 (100). А на фиг.1b промежутки между утками являются неодинаковыми. Ввиду неодинаковых промежутков между утками А и В, а также В и С утки А и В характеризуются как сдвоенные или спаренные утки 130. Это сдваивание или спаривание считается дающим преимущество, поскольку неодинаковые промежутки способствуют обеспечению стока и маскируют диагональную отметину на листе.

В соответствии с положениями настоящего изобретения изготовили формирующую ткань-образец. Замеры, полученные с этой ткани-образца, показывают, что утки 120 формирующей стороны имеют диаметр поперечного сечения, составляющий 0,165 мм, зазор 1 (140) между сдвоенными утками 130 составляет всего 0,081 мм, а зазор 2 (150) между соседними парами составляет 0,307 мм. В отличие от этого замеры, полученные с известной формирующей ткани, показывают, что утки 120 формирующей стороны в типичном случае имеют диаметр поперечного сечения, составляющий 0,165 мм, и промежуток между утками, составляющий приблизительно 0,27 мм. Таким образом, как показано на фиг.1b, зазор или промежуток между утками А и В первой пары составляет лишь одну треть размера промежутка между утками В и С. Следовательно, эта ткань-образец в соответствии с настоящим изобретением имеет отношение промежутков, составляющее 1:3. Задача настоящего изобретения состоит в том, чтобы обеспечить охват отношений промежутков между 1:1,5 и 1:20.

На фиг.2 показан вид сверху формирующей стороны ткани в соответствии с положениями настоящего изобретения. На фиг.2 ПрНМ-нити 200 показаны проходящими горизонтально в плоскости чертежа. Пары утков 220 верхнего слоя или формирующей стороны расположены рядом друг с другом для образования сдвоенных пар желобов. Эти пары отстоят друг от друга на расстояние, являющееся кратным расстоянию между утками в каждой паре. Желобок 210 представляет собой уток среднего слоя. Эти утки среднего слоя остаются в более низкой плоскости или более низком слое, чем утки формирующей стороны, и вертикально уложены поверх утков изнашивающейся стороны. Эти утки среднего слоя обеспечивают устойчивость в поперечном направлении и предотвращают коробление ткани в ПоНМ.

На фиг.3 представлено условное сечение структуры ткани в соответствии с положениями настоящего изобретения. Как показано на фиг.3, утки среднего слоя уложены непосредственно поверх утков нижнего слоя (изнашивающейся стороны), тогда как сдвоенные утки верхнего слоя (формирующей стороны) горизонтально смещены от уложенных утков среднего слоя и изнашивающейся стороны. Фактически специалисты в данной области техники могут описать этот тип структуры ткани как не уложенную ткань. Конкретное положение утков формирующей стороны, среднего слоя и изнашивающейся стороны друг относительно друга способствует обеспечению малой толщины и уменьшенного объема пор, причем и одно, и другое являются преимуществами для приложений в бумагоделательных машинах.

Структура плетения, показанная на фиг.3, представляет собой лишь один вариант осуществления настоящего изобретения. В этом варианте осуществления формирующая ткань соткана с получением структуры восьмискатного 2,5-слойного плетения, при этом каждая ПоНМ-нить переплетается: а) вверх между двумя нитями утка верхнего слоя в паре; б) под следующую пару; в) вниз между двумя нитями утка верхнего слоя в следующей паре; г) над следующими вертикально уложенными нитями утка среднего слоя и/или нижнего слоя; д) между следующими вертикально уложенными нитями утка среднего слоя и/или нижнего слоя; е) под следующие вертикально уложенными нитями утка среднего слоя и/или нижнего слоя; ж) между следующими вертикально уложенными нитями утка среднего слоя и нижнего слоя; з) под следующими вертикально уложенными нитями утка среднего слоя и/или нижнего слоя; и) между следующими вертикально уложенными нитями утка среднего слоя и/или нижнего слоя; и к) вверх между следующими двумя нитями утка в паре, тем самым завершая одно повторение структуры плетения. Настоящее изобретение не ограничивается этой структурой и фактически охватывает многие структуры плетения.

На фиг.4 показаны сечения ткани, сотканной в соответствии с положениями: а) настоящего изобретения и b) известного уровня техники. Как показано белой вертикальной линией 404 на фиг.4b, известные ткани имеют три слоя утков, уложенных в вертикальном направлении. Кроме того, поскольку утки формирующей стороны не сдвоены, существуют одинаковые промежутки между каждыми желобами верхнего слоя. В отличие от этого ткань, соответствующая изобретению и показанная на фиг.4а, имеет сдвоенные утки 400 верхнего слоя (формирующей стороны). Отметим, что промежуток между утками в паре значительно меньше, чем промежуток между парами. Помимо этого, белая стрелка 402 указывает уток среднего слоя, который уложен поверх утка нижнего слоя. Однако - в отличие от известной ткани - пара 400 верхнего слоя смещена от уложенных утков среднего и нижнего слоя.

Ткань, соответствующая изобретению, предпочтительно содержит только нити из мононитей. В частности, ПоНМ-нити могут состоять из полиэфирных мононитей, а/или некоторые могут состоять из полиэфира или полиамида. ПоНМ- и ПрНМ-нити могут иметь круглую форму поперечного сечения с одним или более диаметрами. Кроме того, в дополнение к круглой форме поперечного сечения одна или более нитей могут иметь другие формы поперечного сечения, такие как прямоугольная форма поперечного сечения или некруглая форма поперечного сечения.

Изменения, которые можно внести в вышеизложенное решение, очевидны для специалистов в данной области техники, но не выводят изобретение, измененное посредством осуществления этих изменений, за рамки объема притязаний настоящего изобретения. Приводимую ниже формулу изобретения следует считать охватывающей все такие ситуации.

Изобретение относится к формирующим тканям для формирующей секции бумагоделательной машины. Имеет три слоя утков, проходящих в поперечном направлении машины. Утки формирующего слоя сгруппированы в пары. Это сдваивание утков верхнего слоя приводит к неодинаковым промежуткам в формирующем (верхнем) слое. Эти промежутки вносят желаемую неоднородность в опорную поверхность листа, тем самым маскируя диагональную структуру ткани. Утки формирующего слоя вертикально смещены от утков среднего слоя и изнашивающейся стороны, которые уложены вертикально. Эта ориентация с нарушением укладки уменьшает толщину ткани и уменьшает объем пор, а утки придают дополнительную устойчивость в поперечном направлении машины. 2 н. и 6 з.п. ф-лы, 4 ил.

верхний слой, средний слой и нижний слой утков, проходящих в поперечном направлении машины (ПоНМ-утков),

систему нитей, проходящих в продольном направлении машины (ПрНМ-нитей), переплетенных с верхним, средним и нижним слоями ПоНМ-утков, при этом ПоНМ-утки в верхнем слое сгруппированы в сдвоенные пары для получения неодинаковых промежутков между утками в верхнем слое, в которой неодинаковые промежутки между утками в верхнем слое имеют отношение промежутков между 1:1,5 и 1:20,

при этом ПоНМ-утки в среднем слое обеспечивают дополнительную устойчивость в ПоНМ, а

ПоНМ-утки в среднем слое и нижнем слое сгруппированы по вертикали, пары ПоНМ-утков в верхнем слое смещены от уложенных ПоНМ-утков среднего и нижнего слоя по вертикали, тем самым уменьшая объем пор и толщину ткани и увеличивая устойчивость и жесткость ткани.

верхний слой, средний слой и нижний слой утков, проходящих в поперечном направлении машины (ПоНМ-утков),

систему нитей, проходящих в продольном направлении машины (ПрНМ-нитей), переплетенных с верхним, средним и нижним слоями ПоНМ-утков, при этом ПоНМ-утки в верхнем слое сгруппированы в сдвоенные пары для получения неодинаковых промежутков между утками в верхнем слое, в которой неодинаковые промежутки между утками в верхнем слое имеют отношение промежутков между 1:1,5 и 1:20,

при этом ПоНМ-утки в среднем слое обеспечивают дополнительную устойчивость в ПоНМ, а

ПоНМ-утки в среднем слое и нижнем слое сгруппированы по вертикали, пары ПоНМ-утков в верхнем слое смещены от уложенных ПоНМ-утков среднего и нижнего слоя по вертикали, тем самым уменьшая объем пор и толщину ткани и увеличивая устойчивость и жесткость ткани, в которой сотканная с получением структуры восьмискатного 2,5-слойного плетения, при этом каждая ПрНМ-нить переплетается: а) между двумя ПоНМ-утками верхнего слоя в паре; б) под следующую пару; в) вниз между двумя ПоНМ-утками верхнего слоя в следующей паре; г) над следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; д) между следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; е) под следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; ж) между следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; з) под следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; и) между следующими сгруппированными по вертикали ПоНМ-утками среднего слоя или нижнего слоя; и к) вверх между следующими двумя ПоНМ-утками в паре, тем самым завершая одно повторение структуры плетения.

| US 5944062 А, 31.08.1999 | |||

| US 5169709 А, 08.12.1999 | |||

| US 4941514 А, 17.07.1990 | |||

| US 6123116 А, 26.09.2000 | |||

| WO 9906632 А1, 11.02.1999. |

Авторы

Даты

2008-09-27—Публикация

2003-10-14—Подача