Перекрестная ссылка на родственные заявки

Данная заявка является частичным продолжением патентной заявки US №10/768550 под названием «Устройство и способ формирования полотна материала на структурированной ткани в бумагоделательной машине», поданной 30 января 2004 г.

Область техники

Настоящее изобретение относится к способу формирования структурированного волокнистого полотна в бумагоделательной машине и, конкретнее, к способу и устройству для формирования структурированного волокнистого полотна на структурированной формующей ткани в бумагоделательной машине.

Уровень техники

В процессе влажного формирования структурированная ткань в конструкции с сеточной частью оттискивает объемную поверхность на полотне, пока волокнистое полотно еще влажное. Подобное изобретение раскрыто в международной публикации №WO 03/062528 A1. Раскрывается отсасывающий ящик для придания формы волокнистому полотну, пока оно влажное, чтобы сформировать объемную структуру путем удаления воздуха через структурированную ткань. Это процесс физической замены частей волокнистого полотна, который приводит к образованию объемной поверхности. В патенте US №4191609 раскрывается способ сквозной сушки воздухом (TAD), аналогичный указанному выше способу. Способ TAD показывает, как уже сформированное полотно преобразуется и формуется в формующую ткань. Превращению подвергается полотно, имеющее концентрацию твердых частиц в листе более 15%, что приводит к низкой плотности подушечной области волокнистого полотна. Указанные подушечные области имеют низкую основную массу, так как уже сформированное полотно расширяется, заполняя пустоты. Выдавливание рисунка на волокнистом полотне с помощью формующей сетки осуществляется посредством пропускания вакуума через формующую сетку, чтобы отформовать волокнистое полотно.

Известно, что для формования волокнистого полотна в процессе влажного формования применяется структурированная ткань для выдавливания объемной поверхности на полотне, пока оно еще влажное. Подобное изобретение раскрыто в международной публикации WO №03/062528 A1. Известно применение формующих сеток, имеющих несущий нагрузку слой и рельефный слой, в котором сформированы выдавливающие ребра, которые надавливают на лист, чтобы увеличить профиль поверхности. Подобное изобретение раскрыто в патенте US №5429686. Однако в данном патенте не рассматривается процесс создания подушек на листе, которые необходимы для эффективного обезвоживания при применении сквозной сушки воздухом (TAD) и в особенности в бумагоделательной машине ATMOS™. В патенте US №6237644 рассматривается применение тканей с сетчатой структурой по меньшей мере с тремя нитями, ориентированными как по основе, так и по утку. В этом документе предлагается использовать узорчатую ткань, чтобы создать неглубокие полости с характерными рисунками. Физическое замещение частей волокнистого полотна представляет собой способ, приводящий к формованию объемной поверхности. Способ TAD раскрыт в патенте US №4191609. Способ TAD показывает, как уже сформированное полотно преобразуется и формируется в выдавливающую ткань. Превращению подвергается полотно, имеющее концентрацию твердых частиц в листе более 15%, что приводит к низкой плотности подушечной области волокнистого полотна с низкой основной массой, так как уже сформированное полотно расширяется, заполняя пустоты. Выдавливание рисунка на волокнистом полотне с помощью выдавливающей ткани осуществляется посредством пропускания вакуума через выдавливающую ткань, чтобы сформовать волокнистое полотно.

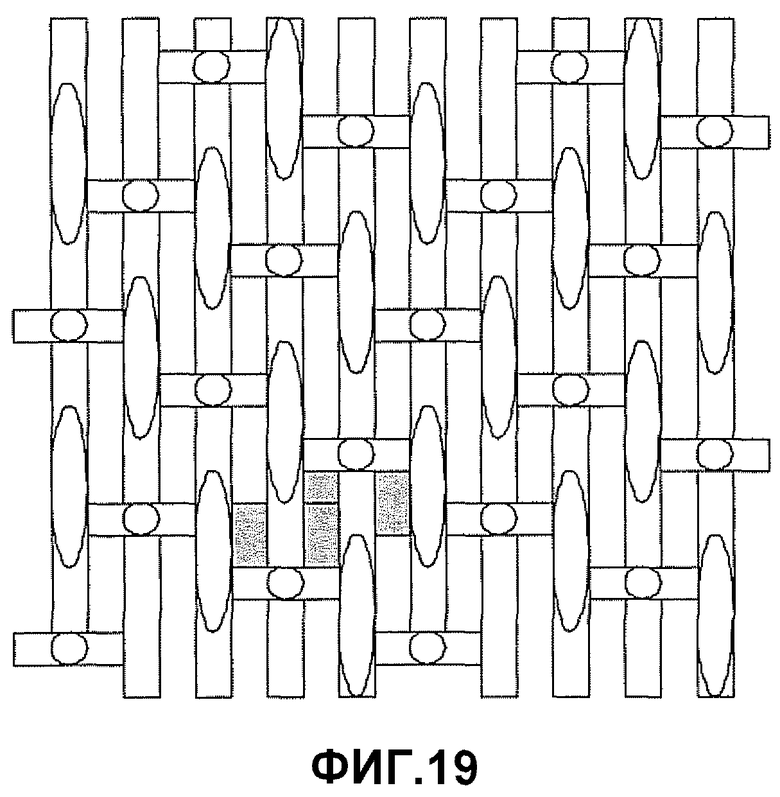

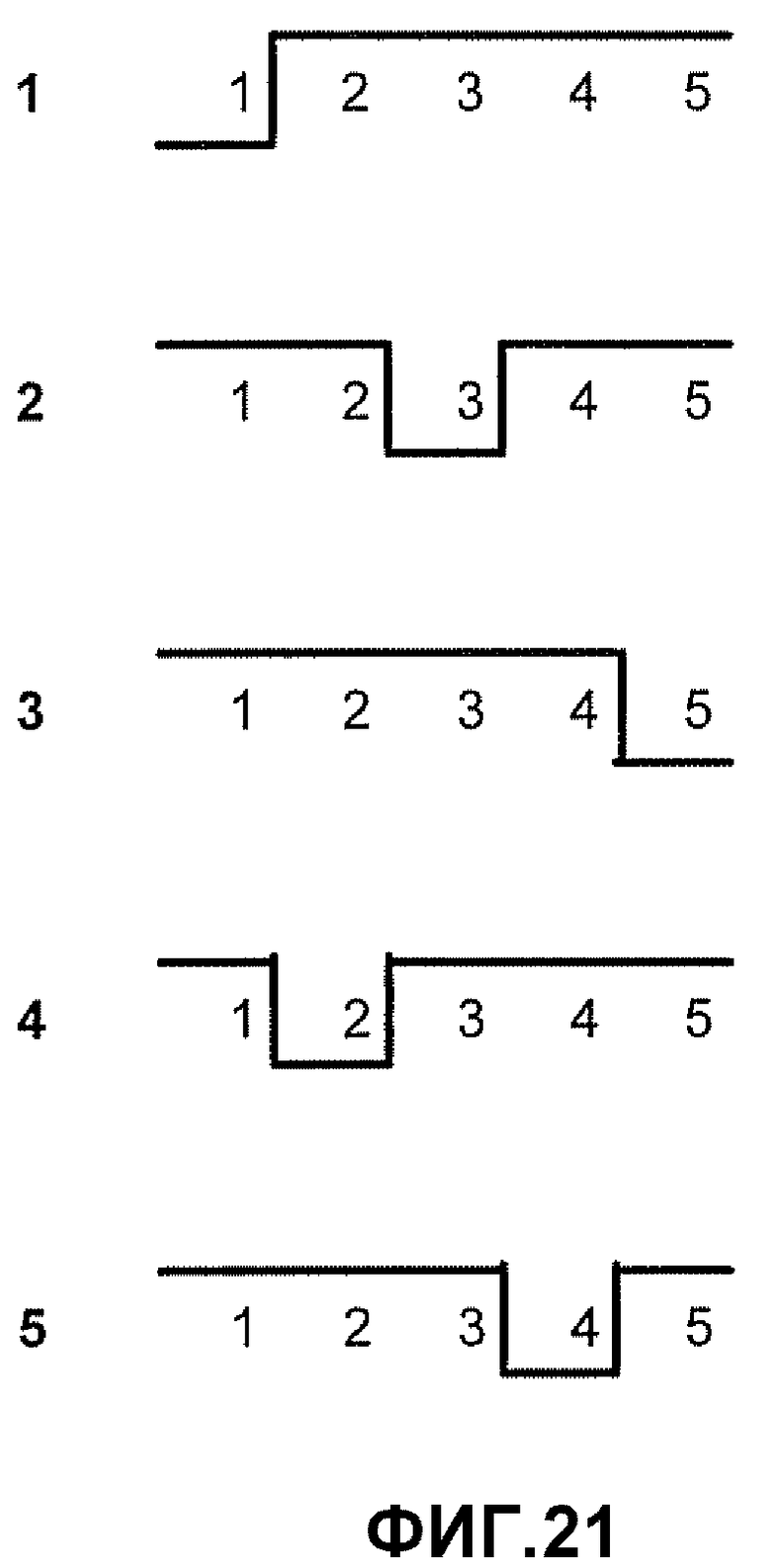

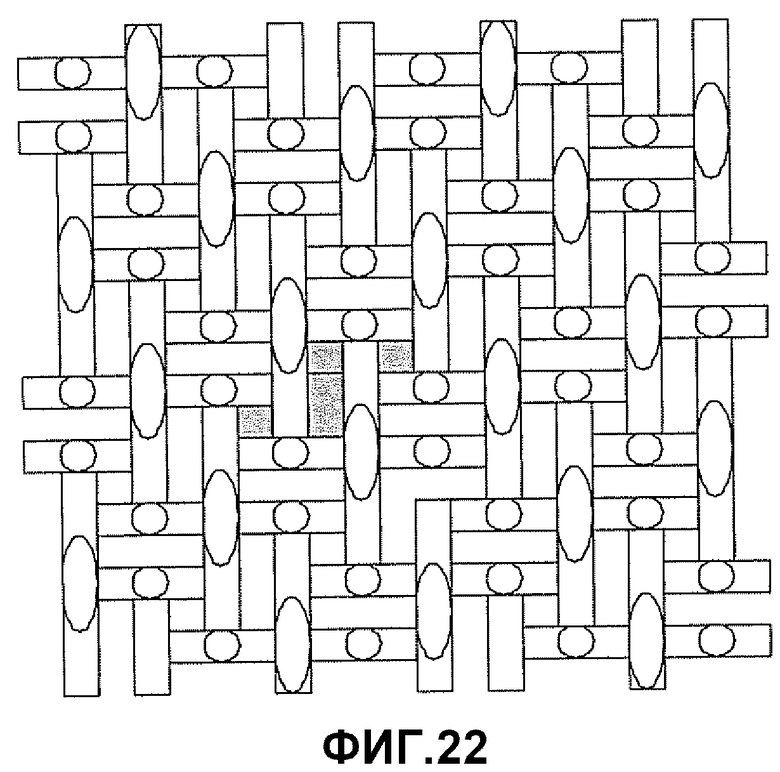

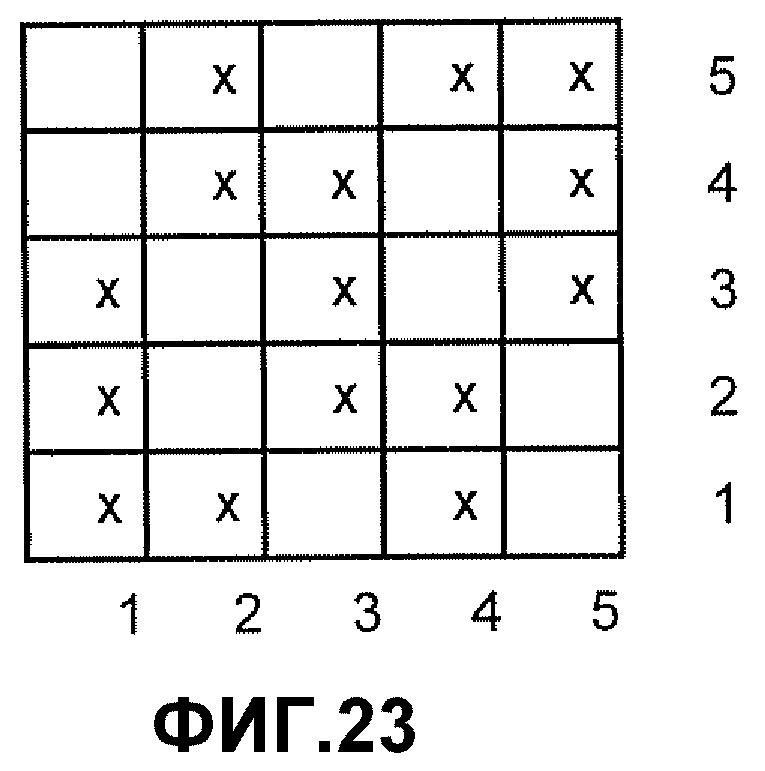

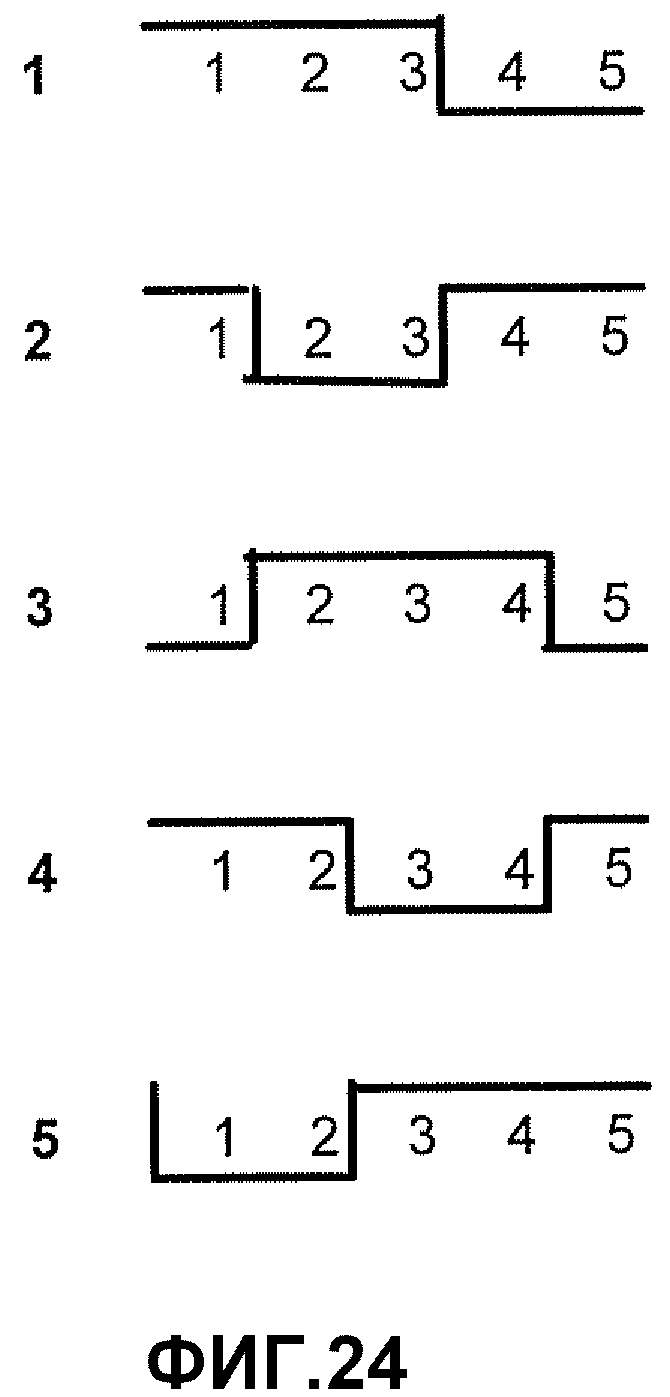

Известные из уровня техники рисунки плетения, например M-плетение, показанное на фиг.19-21, и G-плетение, показанное на фиг.22-24, показывают сетки известного уровня техники, которые ограничивают объем, который может быть создан в волокнистой полотне из-за небольшой глубины углублений. Рисунки M-плетения и G-плетения основываются на рисунках размером 5×5, что служит для определения места и формы углублений. Углубления в таких тканях на фиг.19 и 22 показаны затемненными областями. Указанные углубления имеют такую форму и глубину, что объем, который можно создать, ограничивается меньшим, чем желаемый объем.

В настоящее время имеется потребность в структурированной формующей ткани, которая будет обеспечивать увеличенные толщину, объемность и гигроскопичность бумаги тиссью формуемых из нее полотенец.

Сущность изобретения

В настоящем изобретении предлагается способ производства на бумагоделательной машине структурированного волокнистого полотна, имеющего обладающую низкой плотностью подушечную зону с высокой основной массой, с использованием структурированной ткани.

Настоящее изобретение заключается в одной форме ткани для использования в бумагоделательной машине, где указанная ткань включает в себя множество нитей утка, множество нитей основы, а тканый материал формируется из повторяющегося рисунка нитей утка и нитей основы. Каждая нить утка в повторяющемся рисунке имеет последовательность, начинающуюся в начальной точке, затем последовательно переходящую через три соседних нитей основы, под одной нитью основы, через одну нить основы, под тремя нитями основы, через одну нить основы и под одной нитью основы, и затем последовательность повторяется.

Преимущество настоящего изобретения заключается в том, что формующая ткань имеет углубления, сформированные нитями основы, которые проходят через три поперечные нити, а уток проходит через три нити направления обработки для изготовления объемной бумаги тиссью.

Другое преимущество настоящего изобретения заключается в том, что создается улучшенная поверхностная область на листе объемной бумаги тиссью и формируются улучшенные характеристики машины при изготовлении листа бумаги тиссью.

Еще одно преимущество настоящего изобретения - безупречное формование с подушечными областями высокой плотности с использованием концепции ATMOS™, когда формование листа происходит на структурированной ткани.

Краткое описание чертежей

Указанные выше, а также другие признаки и преимущества настоящего изобретения и пути их достижения станут очевиднее, а изобретение понятнее благодаря приведенному ниже описанию вариантов осуществления на основе прилагаемых чертежей.

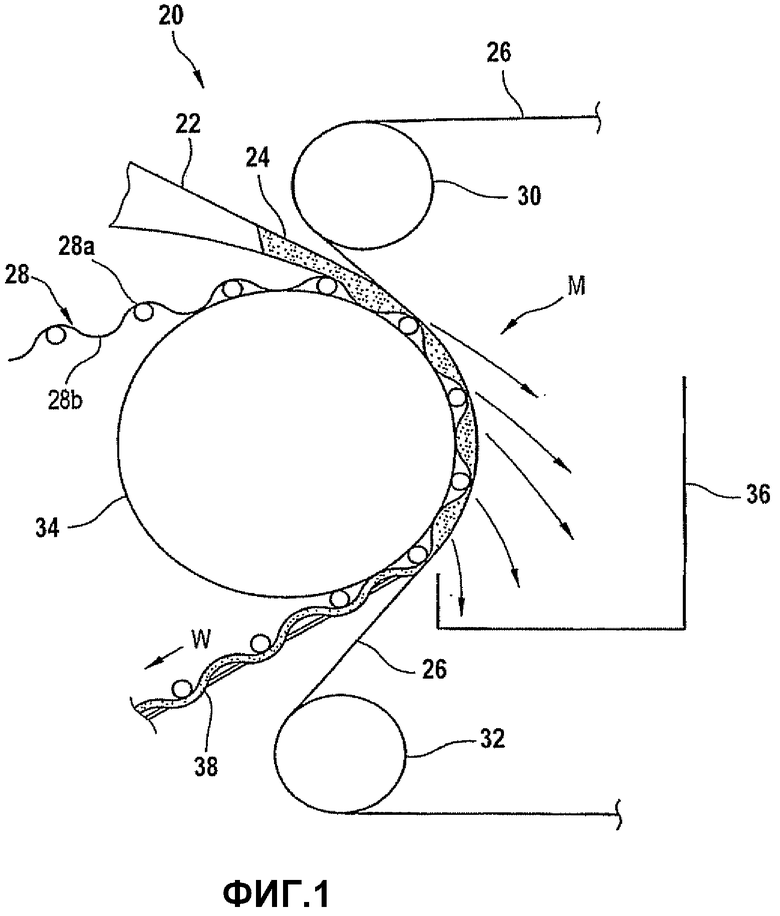

Фиг.1 - схематичное поперечное сечение, иллюстрирующее формирование структурированного полотна с использованием варианта осуществления способа, предлагаемого в настоящем изобретении.

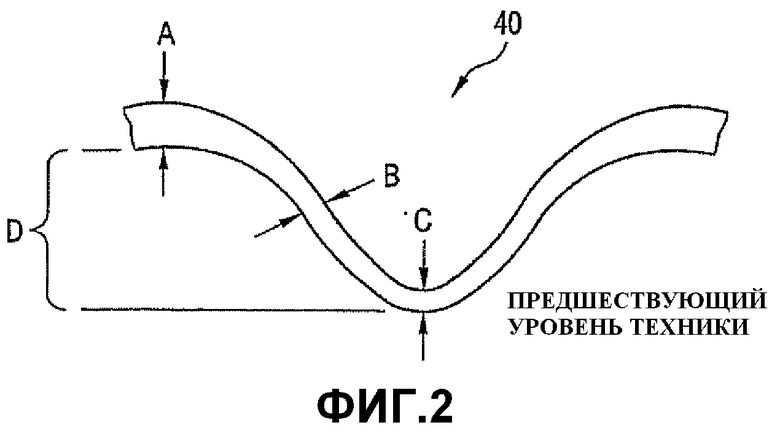

Фиг.2 - поперечное сечение части структурированного полотна, полученного способом согласно уровню техники.

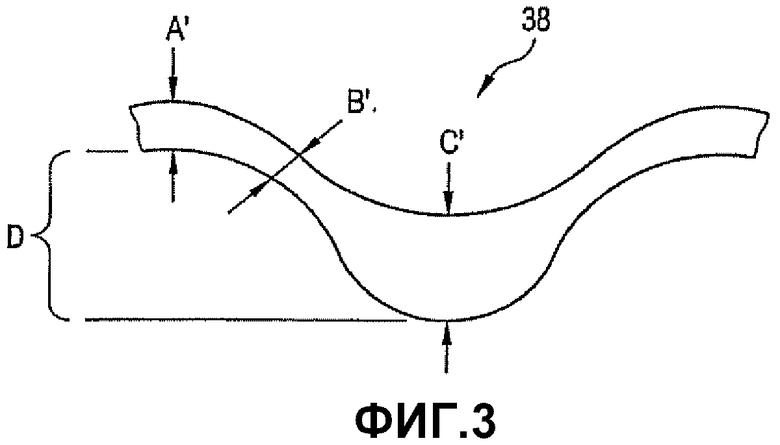

Фиг.3 - поперечное сечение части структурированного полотна, полученного с помощью применения одного из вариантов осуществления настоящего изобретения, представленного на машине, изображенной на фиг.1.

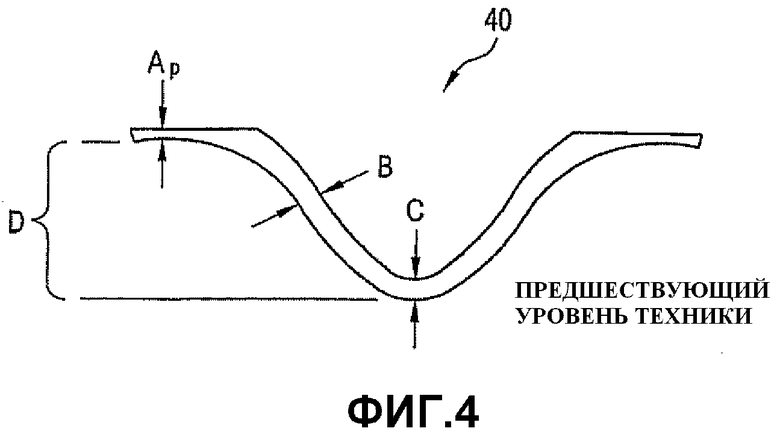

Фиг.4 - часть полотна, представленного на фиг.2, позднее прошедшего операцию сушки под прессом.

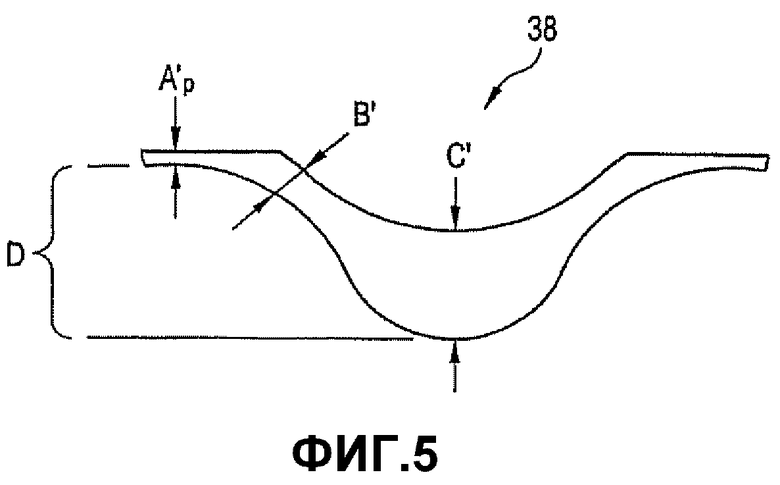

Фиг.5 - часть волокнистого полотна, полученного по настоящему изобретению (фиг.3), позднее прошедшего операцию сушки под прессом.

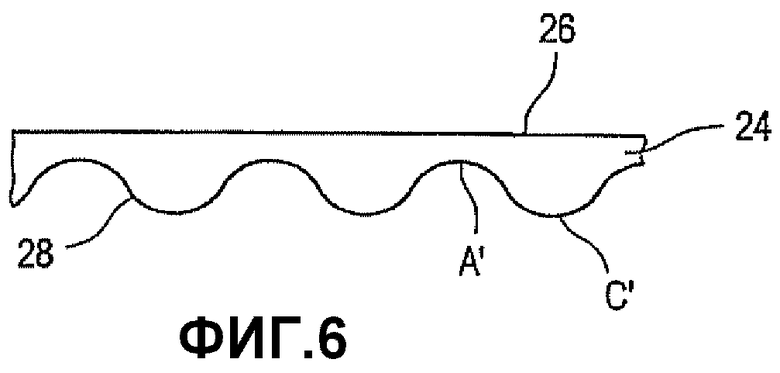

Фиг.6 - волокнистое полотно, полученное секцией формования по настоящему изобретению.

Фиг.7 - волокнистое полотно, полученное секцией формования способа согласно уровню техники.

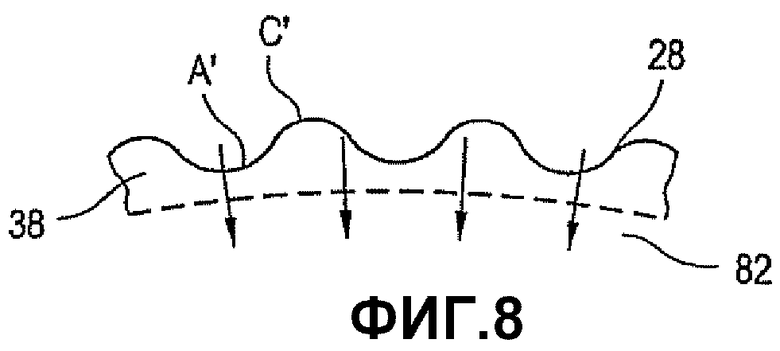

Фиг.8 - удаление влаги из волокнистого полотна по настоящему изобретению.

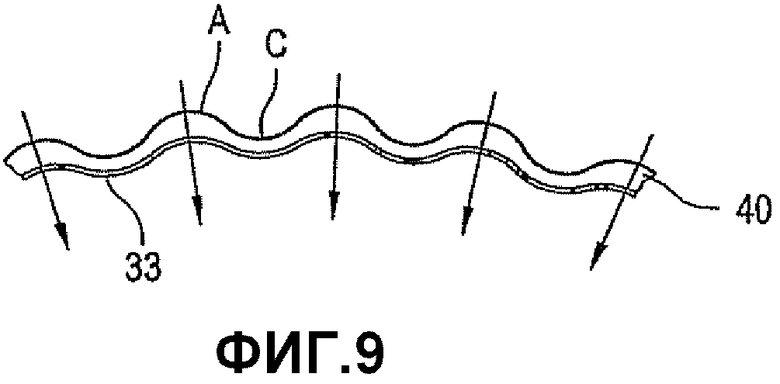

Фиг.9 - удаление влаги из волокнистого полотна способом, существующим в известном уровне техники.

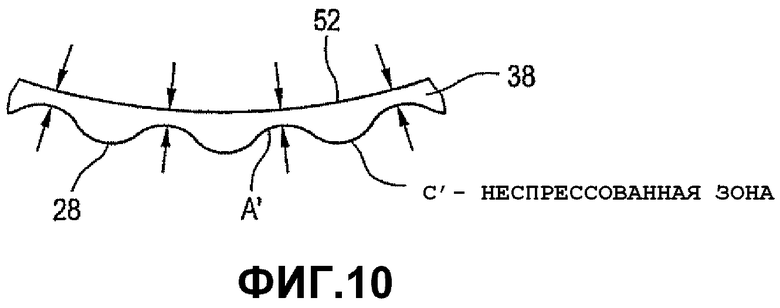

Фиг.10 - точки прессования волокнистого полотна по настоящему изобретению.

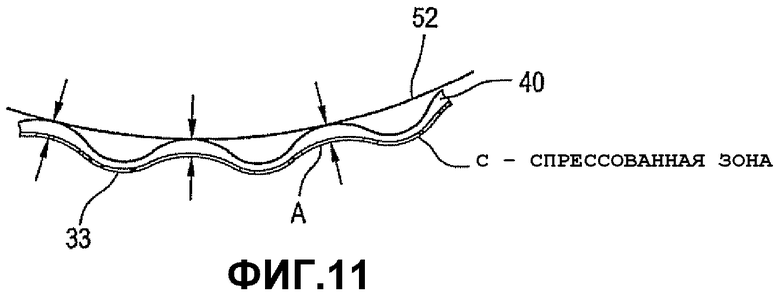

Фиг.11 - точки прессования структурированного полотна известного уровня техники.

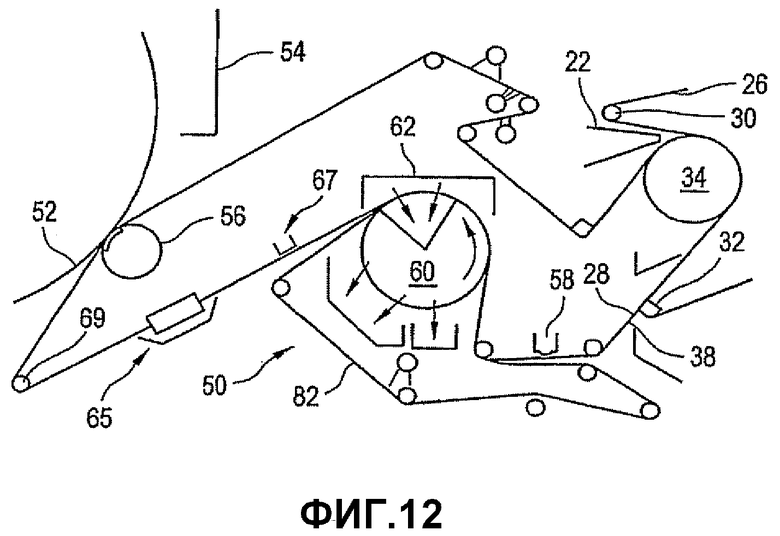

Фиг.12 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

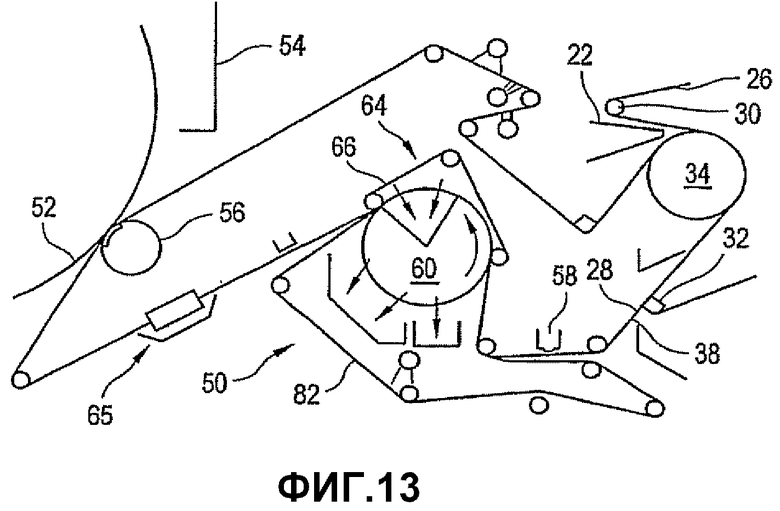

Фиг.13 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

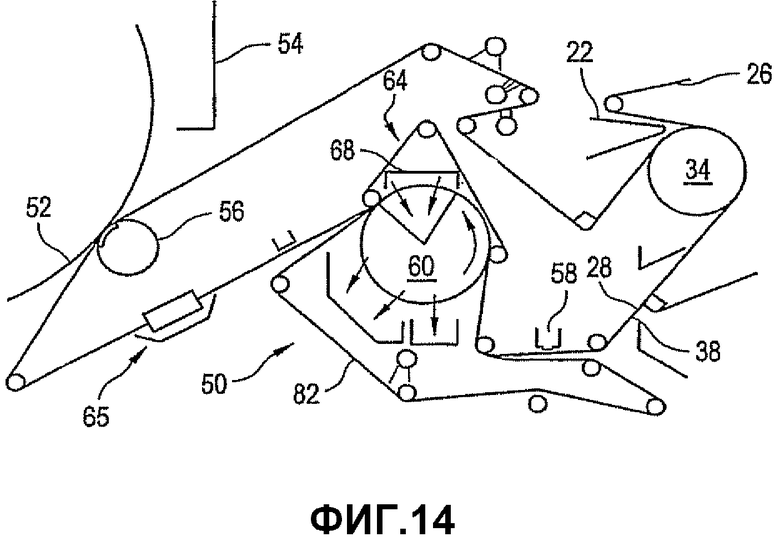

Фиг.14 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

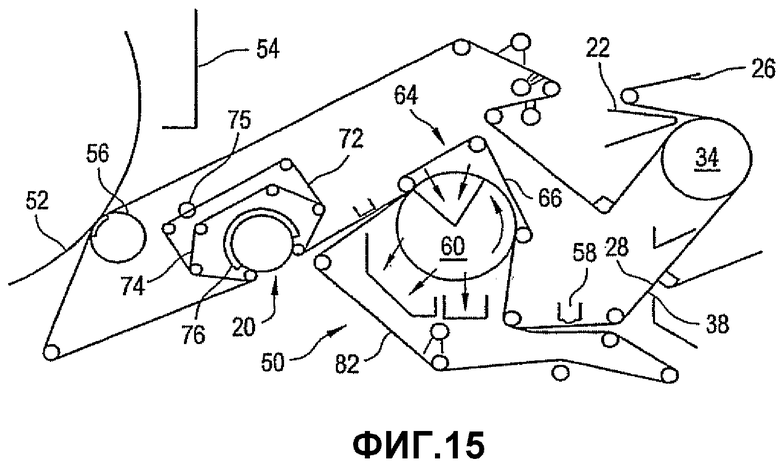

Фиг.15 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

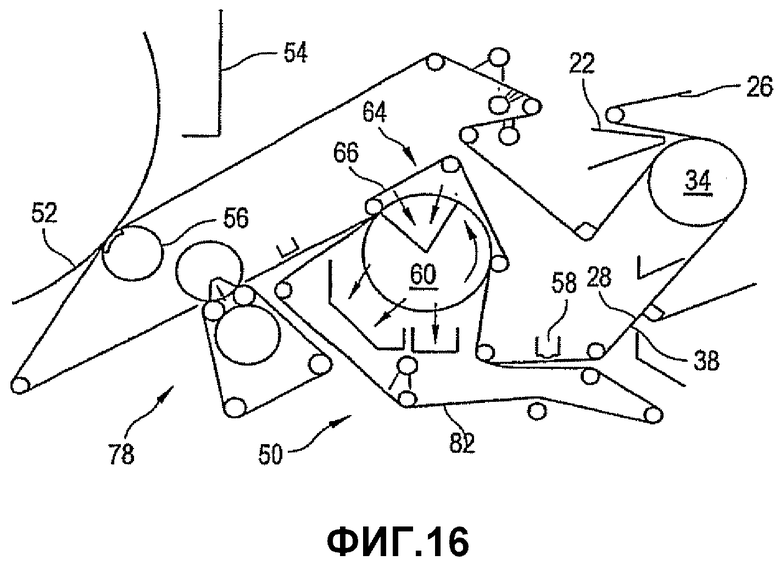

Фиг.16 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

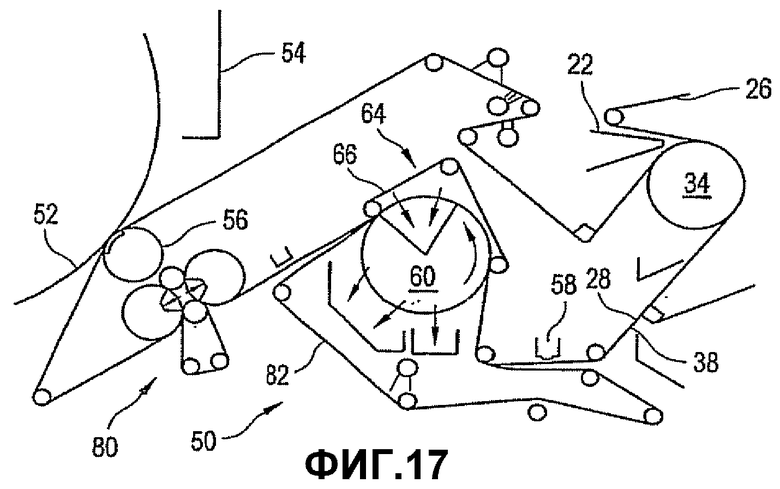

Фиг.17 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

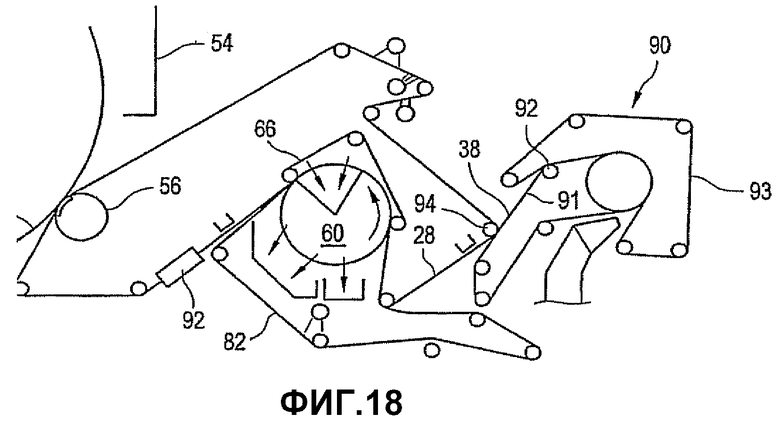

Фиг.18 - схематичное поперечное сечение одного из вариантов бумагоделательной машины по настоящему изобретению.

Фиг.19 - тканый материал предшествующего уровня техники, известный как ткань с M-плетением.

Фиг.20 - схематичный вид положения нитей утка и основы тканого материала, представленного на фиг.19.

Фиг.21 - схематичное изображение положения нитей основы тканого материала, показанного на фиг.19 и 20.

Фиг.22 - тканый материал предшествующего уровня техники, известный как ткань с G-плетением.

Фиг.23 - схематичный вид положения нитей утка и основы тканого материала, представленного на фиг.22.

Фиг.24 - схематичное изображение положения нитей основы тканого материала, показанного на фиг.22 и 23.

Фиг.25 - изображение рисунка переплетения тканого материала, показанного на фиг.1.

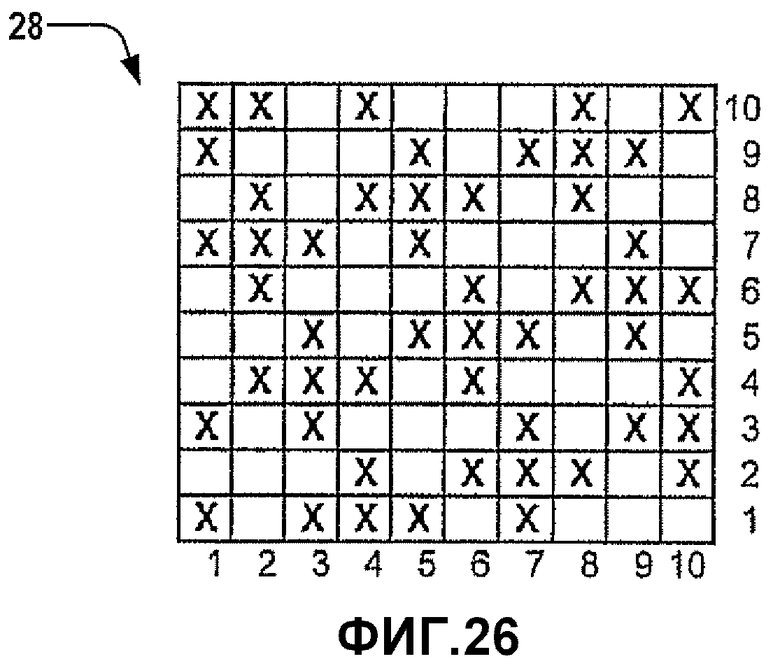

Фиг.26 - схематичное изображение нитей основы, когда они пересекают нити утка тканого материала, показанного на фиг.1 и 25.

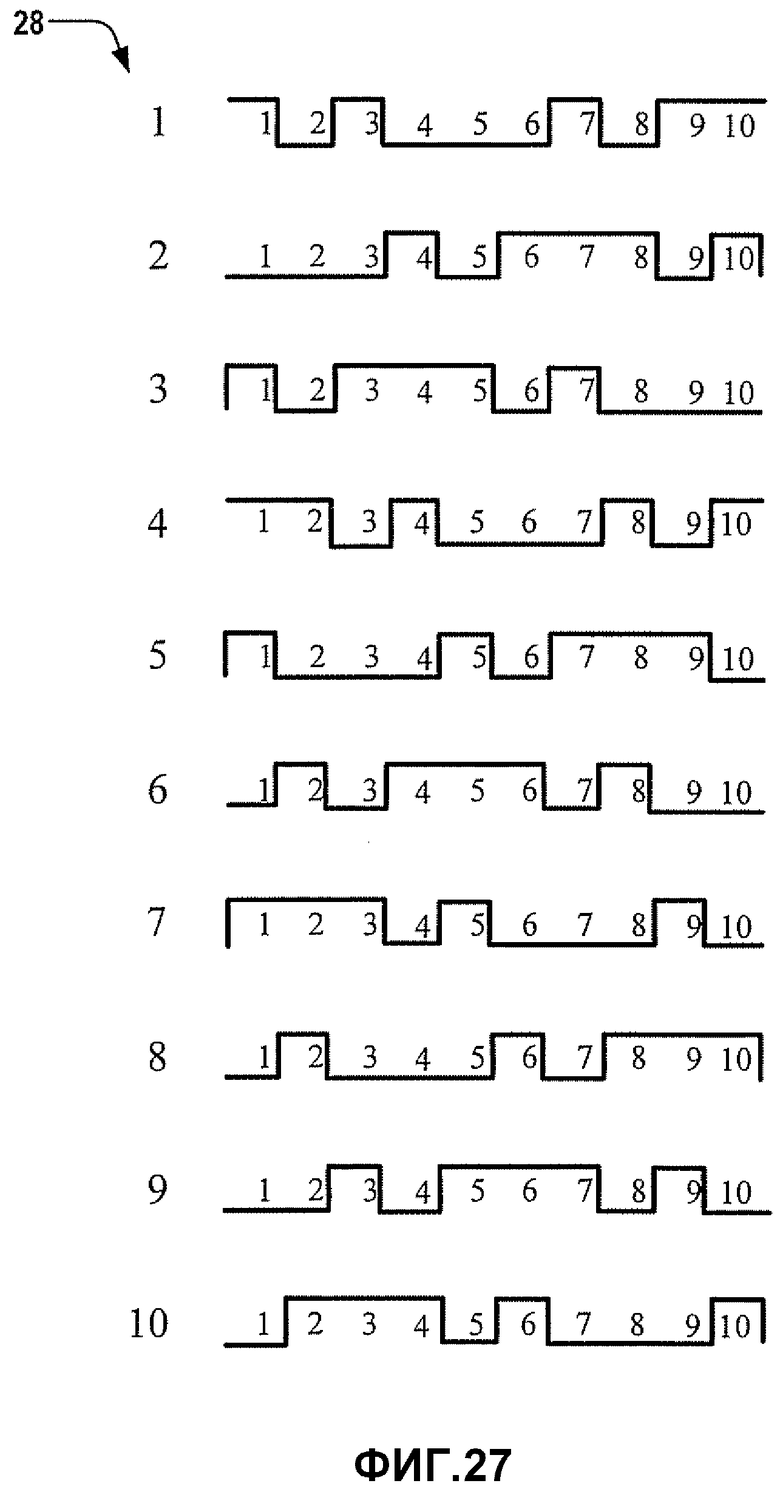

Фиг.27 - рисунок переплетения нитей основы и/или утка тканого материала, показанного на фиг.1, 25, 26.

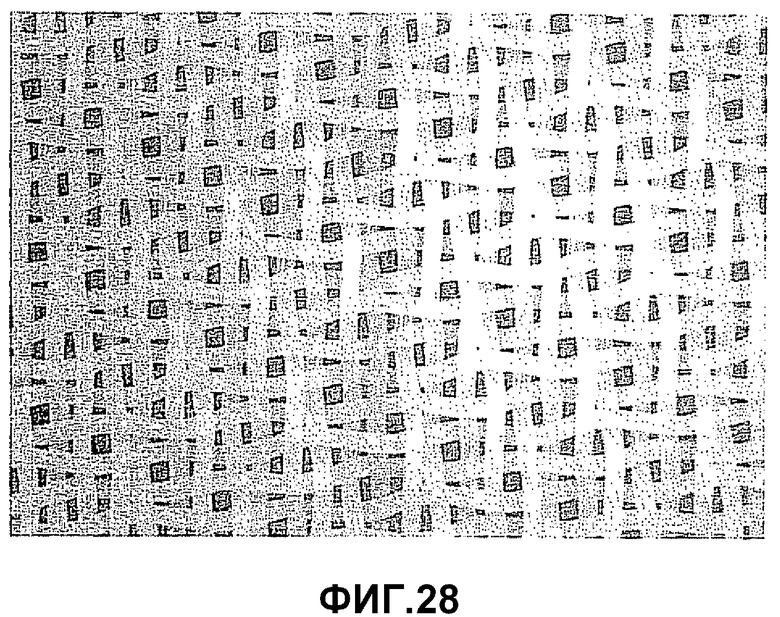

Фиг.28 - вид сбоку на бумагу, полученную из тканого материала, показанного на фиг.1, 25-27.

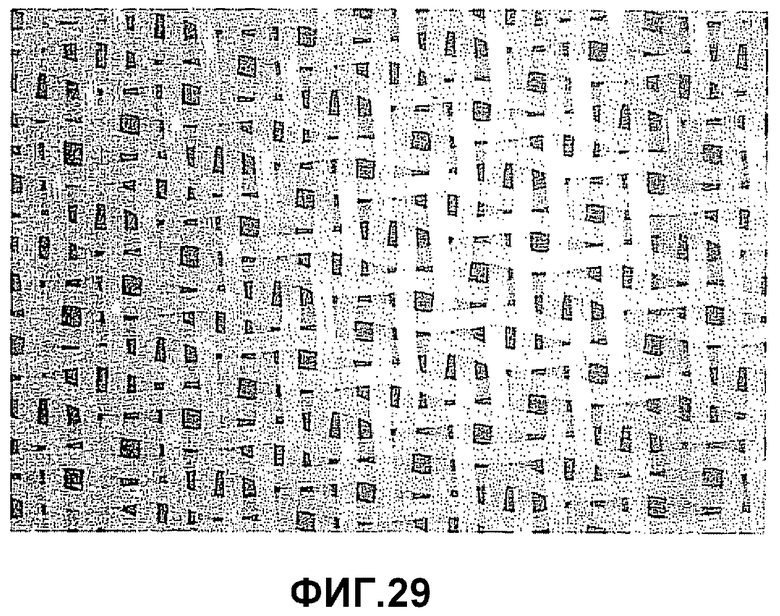

Фиг.29 - вид с противоположной стороны на бумагу, полученную из тканого материала, показанного на фиг.1, 25-29.

Фиг.30 - рисунок, выполненный на стороне бумаги, полученной из тканого материала, показанного на фиг.1, 25-29.

Одинаковые номера позиций на всех чертежах соответствуют одинаковым деталям. Приведенные ниже примеры иллюстрируют один предпочтительный вариант осуществления изобретения в одной форме, но данные примеры не являются каким-либо ограничением настоящего изобретения.

Подробное описание изобретения

Как показано на чертежах и, конкретнее, на фиг.1, машина 20 по производству волокнистого полотна содержит напорный ящик 22, который распределяет волокнистую суспензию 24 между формующей тканью 26 и структурированной тканью 28. Ролики 30 и 32 направляют ткань 26 таким образом, что к ней прикладывается напряжение, по направлению к суспензии 24 и структурированной ткани 28. Структурированная ткань 28 опирается на формующий цилиндр 34, вращающийся с окружной скоростью, соответствующей скорости движения структурированной ткани 28 и формующей ткани 26. Структурированная ткань 28 имеет выступы 28a и впадины 28b, которые придают соответствующую структуру формируемому на них полотну 38. Структурированная ткань 28 перемещается в направлении W, и, когда влага M удаляется из волокнистой суспензии 24, структурированное волокнистое полотно 38 приобретает форму. Влага M, покидающая суспензию 24, проходит через формующую ткань 26 и собирается в приемнике 36. Волокна волокнистой суспензии 24 скапливаются главным образом во впадинах 28b, когда полотно 38 принимает форму.

Структурированная ткань 28 содержит нити основы и утка, переплетенные на ткацком станке. Структурированная ткань 28 может быть сплетена плоской или иметь бесконечную форму. Окончательное количество ячеек структурированной ткани 28 находится между 95×120 и 26×20. Для выпуска туалетной бумаги тиссью предпочтительное количество ячеек составляет 51×36 или выше и, более предпочтительно, 58×44 или выше. Для производства бумажных полотенец предпочтительное количество ячеек составляет 42×31 или ниже и, более предпочтительно, 36×30 или ниже. Структурированная ткань 28 может иметь повторяющийся рисунок из примерно 4 повторяющихся зевов, предпочтительно, из 5 повторяющихся зевов и более. Нити основы структурированной ткани 28 имеют диаметр 0,12-0,70 мм, а нити утка - диаметр 0,15-0,60 мм. Глубина полости, которая является смещением между выступом 28a и впадиной 28b, составляет приблизительно 0,07-0,60. Нити, используемые в структурированной ткани 28, могут иметь любое поперечное сечение, например круглое, овальное или плоское. Нити структурированной ткани 28 могут изготавливаться из термопластичных или термоотверждаемых полимерных материалов любого цвета. Поверхность структурированной ткани 28 может подвергаться обработке, чтобы обеспечить желаемую поверхностную энергию, тепловое сопротивление, прочность на истирание и/или сопротивление гидролизу. На структурированную ткань 28 может наноситься печатное изображение, например изображение, изготовленное методом трафаретной печати, из полимерного материала, чтобы увеличивать ее способность переносить эстетический рисунок на полотно 38 или чтобы улучшить качество полотна 38. Подобное изображение может быть в виде эластомерной литой структуры, аналогичной мембране Spectra®, описанной в другой патентной заявке. Структурированная ткань 28 имеет в вершине 28а контактную зону плоскости верхней поверхности размером 10% или выше, предпочтительно 20% или выше, предпочтительнее 30%, зависящую от конкретного изготовляемого продукта. Контактная зона структурированной ткани 28 в вершине 28a может быть увеличена шлифованием верхней поверхности структурированной ткани 28 или на ней может быть сформирована эластомерная литая структура с плоской верхней поверхностью. Верхняя поверхность для повышения плоскостности может также подвергаться горячему каландрированию.

Формующий цилиндр 34 предпочтительно является сплошным. Влага проходит через формующую сетку 26, но не через структурированную ткань 28. Это предпочтительно обеспечивает формирование структурированного волокнистого полотна 38 в более объемное и абсорбирующее полотно, чем при существующем уровне техники.

Способы удаления влаги при существующем уровне техники основываются на ее удалении через структурированную ткань посредством создания отрицательного давления, результат можно видеть на фиг.2. Структурированное полотно 40 предшествующего уровня техники имеет глубину D углубления, соответствующую разнице в размерах между вершиной и впадиной. Впадина образуется в точке, обозначенной размером C, а вершина - в точке, обозначенной размером A. Толщина A верхней поверхности формируется способом согласно предшествующему уровню техники. Размер B боковой стенки и толщина C подушки в существующем уровне техники возникают от влаги, прошедшей через структурированную ткань. В структуре, полученной в предшествующем уровне техники, размер B меньше размера A, а размер C меньше размера B.

Напротив, структурированное полотно 38 (как показано на фиг.3 и 5) для обсуждаемых целей имеет глубину D углубления, аналогичную глубине углубления, полученной в предшествующем уровне техники. Однако толщина B' боковой стенки и толщина C' подушки превышают сравнительные размеры полотна 40. Это предпочтительно исходит из формирования структурированного полотна 38 на структурированной ткани 28 при низкой плотности, а удаление влаги происходит в противоположном направлении по сравнению с предшествующим уровнем техники. Указанное приводит к более толстой подушке толщиной C'. Даже после того, как волокнистое полотно 38 пройдет сушку под прессом, как показано на фиг.5, размер C' будет существенно больше чем Ap'. Преимущественно, волокнистое полотно, полученное по настоящему изобретению, имеет большую основную массу в подушечных зонах по сравнению с предшествующим уровнем техники. При этом связи волокно - волокно не разрываются, так как они могут использоваться в операциях вдавливания, которые приводят к вытягиванию полотна в полости.

В соответствии с предшествующим уровнем техники уже сформированное полотно под действием вакуума преобразуется в структурированную ткань. Затем лист должен растянуться, чтобы заполнить контур структурированной ткани. При этом волокна должны расходиться. Следовательно, основная масса будет ниже в упомянутых подушечных областях, а толщина меньше, чем у листа в точке A.

Обратимся к фиг.6-11, объясняющим процесс с помощью упрощенных схематичных чертежей.

Как показано на фиг.6, волокнистая суспензия 24 формируется в полотно 38 со структурой, характерной для формы структурированной ткани 28. Формующая ткань 26 является пористой, что дает возможность удалять влагу в процессе формования. Кроме того, как показано на фиг.8, вода удаляется через обезвоживающую ткань 82. Удаление влаги через ткань 82 не приводит к сжатию подушечных зон C' в формуемом полотне, поскольку в структуре структурированной ткани 28 постоянно присутствуют подушечные зоны C'.

Показанное на фиг.7 волокно, полученное в соответствии с предшествующим уровнем техники, формируется с помощью обычной формирующей ткани из двух обычных формующих тканей в двухсеточном формующем устройстве и характеризуется плоской однородной поверхностью. Именно это волокнистое полотно придает объемную структуру на этапе влажного формования, в результате получается волокнистое полотно, показанное на фиг.2. Обычная машина для производства бумаги тиссью, где используется обычный пресс, ткань будет иметь контактную зону, приближающуюся к 100%. Нормальная контактная зона структурированной ткани, по настоящему изобретению или в машине с TAD, намного ниже, чем в обычной машине, она составляет 15-35% в зависимости от характерного рисунка выпускаемого изделия.

На фиг.9-11 показана структура полотна, полученного в соответствии с предшествующим уровнем техники, в котором влага удаляется через структурированную ткань 33, приводя к тому, что полотно, как показано на фиг.7, приобретает форму, а подушечная зона C приобретает низкую основную массу, так как волокна полотна входят в его структуру. Придание формы может осуществляться приложением давления или воздействием давления на полотно 40, что заставляет полотно приобретать структуру структурированной ткани 33. Это становится дополнительной причиной того, что волокна разрываются, когда они перемещаются в подушечную зону C. Последующее приложение давления в американском сушильном барабане 52, как показано на фиг.11, дополнительно снижает основную массу в зоне C. Напротив, по настоящему изобретению вода отводится через обезвоживающую ткань 82, как показано на фиг.8, сохраняя подушечные зоны C'. Подушечные зоны C' на фиг.10 являются несжатыми зонами, которые поддерживаются на структурированной ткани 28 при сжатии в американском сушильном барабане 52. Сжатая зона A' является зоной, через которую передается большая часть прикладываемого давления. Подушечная зона C' обладает большей основной массой, чем изображенные структуры, полученные в соответствии с предшествующим уровнем техники.

Повышенный массовый расход по настоящему изобретению, особенно более высокая основная масса в подушечных зонах, обеспечивает перенос большего количества воды, чем сжатые зоны, что приводит по меньшей мере к двум положительным аспектам настоящего изобретения по сравнению с предшествующим уровнем техники, как показано на фиг.10 и 11. Во-первых, он позволяет обеспечить хорошую передачу полотна на поверхность 52 американского сушильного барабана 52, так как полотно имеет относительно низкую основную массу в части, вступающей в контакт с поверхностью американского сушильного барабана 52 при более низком общем содержании взвешенных частиц листа по сравнению с ранее применимым, поскольку в контакт с поверхностью американского сушильного барабана 52 вступает меньшая масса волокон. Меньшая основная масса означает, что меньше воды поступает к точкам контакта с американским сушильным барабаном 52. Сжатые зоны являются более сухими, чем подушечные зоны, тем самым обеспечивается общая передача полотна на другую поверхность, например на поверхность американского сушильного барабана 52, с меньшим общим содержанием взвешенных частиц полотна. Во-вторых, такая конструкция позволяет использовать более высокие температуры в американском колпаке 54 без подпаливания или сжигания подушечных зон, что происходит с подушечными зонами, полученными в уровне техники. Температуры в американском колпаке 54 часто составляет более 350оС, предпочтительно выше 450оС, а еще предпочтительнее выше 550оС. В результате по настоящему изобретению обеспечивается более низкое среднее содержание твердых частиц полотна перед американским прессом, чем в известном уровне техники, обеспечивая более полное использование возможностей сушильной системы Yankee Hood. Настоящее изобретение может обеспечить содержание взвешенных частиц в полотне 38 до поступления в американский сушильный барабан как минимум менее 40%, менее 35% и даже меньше 25%.

Благодаря образованию полотна 38 с помощью структурированной ткани 28 углубления в ткани 28 полостью заполняются волокнами.

Следовательно, на поверхности американского сушильного барабана 52 полотно 38 имеет намного большую зону контакта, примерно до 100%, по сравнению с существующим уровнем техники, поскольку полотно 38 со стороны, контактирующей с поверхностью американского сушильного барабана 52, является практически плоским. В то же время подушечные зоны C' полотна 38 остаются несжатыми, так как они защищены впадинами структурированной ткани 28 (фиг.10). Были получены хорошие результаты с точки зрения эффективности сушки при сжатии полотна всего на 25%.

Как показано на фиг.11, контактная зона полотна 40, полученного в существующем уровне техники, с поверхностью американского сушильного барабана 52 намного меньше по сравнению с контактной зоной полотна 38, изготовленного по настоящему изобретению.

Меньшая контактная зона полотна 40 известного уровня техники обусловлена формой полотна 40, которая теперь основывается на структуре структурированной ткани 33.

Вследствие меньшей контактной зоны полотна 40, полученного в соответствии в известном уровне техники, с поверхностью американского сушильного барабана 52 эффективность сушки оказывается ниже.

На фиг.12 показан один из вариантов осуществления процесса формирования структурированного волокнистого полотна 38. Структурированная ткань 28 несет объемное структурированное полотно 38 к современной обезвоживающей системе 50, проходит отсасывающий ящик 67, и затем к американскому сушильному барабану 52, где полотно подается на указанный барабан 52 и в колпак 54 для дополнительной сушки и крепирования перед наматыванием на катушку (не показана).

Рядом со структурированной тканью 28 находится башмачный пресс 56, удерживающий ее в положении по соседству с американским сушильным барабаном 52. Структурированное полотно 38 вступает в контакт с барабаном 52 и подается на его поверхность для дальнейшей сушки и последующего крепирования.

Рядом со структурированной тканью 28 находится вакуумная камера 58, чтобы обеспечить уровень твердых частиц 15-25% на стандартном полотне плотностью 20 г/м2 (0,020 кг/м2) при давлении вакуума от -0,2 до -0,8 бар (от -2×104 Н/м2 до -8×104 Н/м2) с предпочтительным рабочим уровнем от -0,4 до -0,6 бар (от -2×104 Н/м2 до -8×104 Н/м2). Полотно 38, подаваемое структурированной тканью 28, контактирует с обезвоживающей тканью 82 и продвигается к вакуумному барабану 60, создающему вакуум от -0,2 до -0,8 бар с предпочтительным рабочим уровнем от -0,4 до -0,6 бар. Для улучшения обезвоживания над вакуумным барабаном 60 возможна установка кожуха 62 с горячим воздухом. Если, например, применяется коммерческий американский сушильный цилиндр из стали толщиной 44 мм и конвекционным кожухом с подачей воздуха со скоростью 145 м/с, то рабочие скорости для производства бумажных полотенец составляют 1400 м/мин (23,33 м/с) и более и 1700 м/мин (28,33 м/с) и более - для производства туалетной бумаги.

Вместо кожуха 62 возможна установка парораспределительной коробки, подающей пар к полотну 38. Предпочтительно парораспределительная коробка имеет секционную конструкцию, чтобы влиять на дополнительное удаление влаги в поперечном профиле полотна 38. Протяженность вакуумной зоны в вакуумном барабане 60 составляет 200-2500 мм, предпочтительно 300-1200 мм, еще предпочтительнее 400-800 мм. Уровень взвешенных частиц полотна 38, покидающего отсасывающий ящик 67, равен 25-55% в зависимости от заданных параметров. Для повышения содержания взвешенных частиц в полотне 38 после вакуумного барабана и перед американским сушильным барабаном 52 могут применяться вакуумная коробка 58 и источник 65 горячего воздуха. Сеткоповоротный валик 69 может также представлять собой отсасывающий барабан с кожухом подачи горячего воздуха. Барабан 56 содержит башмачный пресс с шириной опоры 80 мм и более, предпочтительно 120 мм и более, с максимальным пиковым давлением не менее 2,5 МПа. Для создания еще большего сжатия, чтобы обеспечить передачу полотна 38 на барабан 52, полотно 38, подаваемое структурированной тканью 28, может приводиться в контакт с поверхностью американского сушильного барабана 52 до прикладывания давления прессом, обеспечиваемым башмачным прессом 56. Кроме того, контакт может обеспечиваться после того, как структурированная ткань 28 пройдет за пресс 56.

Обезвоживающая ткань 82 может иметь проницаемую плетеную основную ткань, соединенную с ватным слоем. Основная ткань содержит идущие в направлении машинной обработки нити и поперечные нити. Идущие в направлении машинной обработки нити - это трехслойные многоволоконные крученые нити. Поперечные нити - это мононити. Идущие в направлении машинной обработки нити также могут быть мононитями и общая структура может быть стандартной многослойной. В любом случае основная ткань сшивается с тонким ватным волокном с весом 700 г/м2 и менее, предпочтительно 150 г/м2, еще предпочтительнее 135 г/м2. Ватное волокно инкапсулирует основную структуру, придавая ей достаточную стабильность. Процесс сшивания может быть таким, что создаются прямые сквозные каналы. Контактная поверхность листа нагревается, чтобы улучшить гладкость S поверхности. Площадь поперечного сечения идущих в направлении машинной обработки нитей больше площади поперечного сечения поперечных нитей. Идущая в направлении машинной обработки нить - это многоволоконная нить, которая может содержать тысячи волокон. Основное волокно соединяется с ватным слоем в процессе сшивания, приводящем к образованию прямых сквозных дренажных каналов.

В одном из вариантов обезвоживающей ткани 82 используется слой волокна, имеющий по меньшей мере два ватных слоя, препятствующий повторному увлажнению слой и связующее. Основная ткань в основном аналогична описанной выше. По меньшей мере один из ватных слоев содержит низкоплавкое двусоставное волокно, используемое для укрепления связи волокно - волокно при нагревании. На одной стороне основной ткани закреплен препятствующий повторному увлажнению слой, который может крепиться к основной ткани с помощью связующего, процесса плавления или сшивания, при этом материал, содержащийся в препятствующем повторному увлажнению слое, соединяется с основной тканью и ватным слоем. Препятствующий повторному увлажнению слой изготавливается из эластомерного материала, тем самым формируя эластомерную мембрану со сквозными отверстиями.

Ватные слои сшиваются, чтобы таким образом вместе удерживать обезвоживающую ткань 82. Это преимущественно оставляет в ватных слоях множество сквозных отверстий от сшивания. Препятствующий повторному увлажнению слой является пористым и имеет каналы для воды или прямые сквозные поры.

В одном из вариантов осуществления обезвоживающей ткани 82 ее структура в основном аналогична описанной выше, но на одной стороне обезвоживающей ткани 82 дополнительно располагается гидрофобный слой, который не поглощает воду, но направляет ее через поры в нем.

В еще одном из вариантов осуществления обезвоживающей ткани 82 основная ткань крепится к сетчатой решетке, выполненной из полимера, например полиуретана, которая размещается поверх основной ткани. Решетка может крепиться к основной ткани с использованием известных процессов, например с помощью экструзии или шелкотрафаретной печати. Сетчатая решетка может устанавливаться на основную ткань с угловой ориентацией относительно идущих в направлении машинной обработки нитей и поперечных нитей. Хотя ориентация выбирается таким образом, что ни одна из частей решетки не является соосной с идущими в направлении машинной обработки нитями, могут использоваться и другие виды ориентации. Решетка может иметь единый рисунок, который может частично прерываться. Кроме того, материал, взаимно соединяющий элементы структуры решетки, может иметь окружные пути, а не является по существу прямым. Сетчатая решетка изготавливается из синтетического материала, например полимера, главным образом полиуретана, который крепится к основной ткани за счет естественных свойств слипания.

В одном из вариантов осуществления обезвоживающей ткани 82 включается проницаемая основная ткань, имеющая идущие в направлении машинной обработки нити и поперечные нити, которые приклеиваются к решетке. Решетка изготавливается из композиционного материала и может быть аналогичной описанной в предыдущем варианте осуществления обезвоживающей ткани 82. Решетка содержит идущие в направлении машинной обработки нити, окруженные композиционным материалом. Решетка имеет составную структуру, выполненную из композиционного материала и идущих в направлении машинной обработки нитей. Последние могут предварительно покрываться композиционным материалом перед размещением в ряды, являющиеся в основном параллельными, в литьевой форме, использующейся для подогрева композиционного материала, что обеспечивает его растекание в рисунок. В литьевую форму может также вводиться дополнительный композиционный материал. Структура решетки, также известная как составной слой, затем соединяется с основной тканью одним из многочисленных способов, в том числе наслаиванием решетки на проницаемую ткань, расплавлением композиционного материала, покрывающего нити так, чтобы он удерживался в нужном положении на проницаемой ткани или повторным расплавлением решетки на основной ткани. Кроме того, для крепления решетки к проницаемой ткани может использоваться связующее.

Ватное волокно может содержать два слоя: верхний и нижний. Ватное волокно вшивается в основную ткань и составной слой, тем самым формируя обезвоживающую ткань 82, имеющую по меньшей мере одну внешнюю поверхность ватного слоя. Ватный материал является пористым по природе, к тому же в процессе сшивания слои не только соединяются вместе, но также создаются многочисленные небольшие пористые полости, простирающиеся в структуру обезвоживающей ткани 82 или проходящие ее насквозь.

Обезвоживающее волокно 82 обладает воздухопроницаемостью 5-100 футов3/мин (2,36-47,2 дм3/с), предпочтительно 19 футов3/мин (8,97 дм3/с) и более, еще предпочтительнее 35 футов3/мин (16,5 дм3/с) и более. Средний диаметр пор обезвоживающей ткани 82 составляет 5-75 мкм, предпочтительно 25 мкм и более, еще предпочтительнее 35 мкм и более. Гидрофобные слои могут изготавливаться из синтетического полимерного материала, шерсти или полиамида, например нейлона 6. Препятствующий повторному увлажнению слой и составной слой могут выполняться как тонкая эластомерная проницаемая мембрана из синтетического полимерного материала или полиамида, которая приклеивается к основной.

Ватные волоконные слои изготавливаются из волокон с линейной плотностью 0,5-22,0 д. текс (0,5-22,0×10-5 г/м) и могут содержать низкоплавкое двусоставное волокно для укрепления связей волокно - волокно в каждом из слоев при нагревании. Связи могут образовываться за счет использования волокон с низкой температурой плавления, частиц и/или смол. Обезвоживающая ткань может иметь толщину менее 2,0 мм, или менее 1,5 мм, или менее 1,25 мм, или менее 1,0 мм.

Предпочтительные варианты обезвоживающей ткани 82 также описаны в PCT/EP2004/053688 и PCT/EP2005/050198, которые здесь приводятся в качестве ссылки.

На фиг.13 приведен один из вариантов осуществления настоящего изобретения, который в основном аналогичен варианту, показанному на фиг.12, за исключением того, что вместо кожуха 62 с горячим воздухом используется ременной пресс 64. Ленточный пресс 64 содержит проницаемую ленту 66, способную прикладывать давление к нелистовой контактной стороне структурированной сетки 24, которая несет полотно 38 вокруг отсасывающего барабана 60. Лента 66 ленточного пресса с бесконечным формоносителем 64 также известна как лента с удлиненной зоной прессования или связующая ткань, которая может работать при напряжении 60 кН/м с длиной обжатия, большей, чем зона всасывания барабана 60.

Предпочтительные варианты ткани 60 и требуемые операционные процедуры также приведены в PCT/EP2004/053688 и PCT/EP2005/050198, которые здесь приводятся в качестве ссылки.

Вышеуказанные ссылки также полностью применимы к обезвоживающим тканям 82 и прессовой ленте 66, которые будут описаны в приведенных ниже вариантах осуществления.

Когда к структурированной ткани 28 прикладывается давление, подушечные области с высокой плотностью волокна в полотне 38 защищены от действия указанного давления, так как они располагаются в теле структурированной ткани 28, когда они находятся в американском барабане с двумя валками.

Лента 66, специально выполненная как лента 66 с удлиненной зоной прессования, изготавливается, например, из упрочненного полиуретана и/или ткани со свитыми спиралями. Лента 66 является проницаемой, следовательно, он позволяет воздуху проходить насквозь, что способствует повышению способности к удалению влаги из ленточного пресса 64. Влага удаляется из полотна 38 через обезвоживающую ткань 82 и в вакуумном барабане 60.

Лента 66 обеспечивает низкий уровень давления в диапазоне 50-300 кПа, предпочтительно более 100 кПа. Указанное позволяет отсасывающему барабану диаметром 1,2 м иметь напряжение ткани более 30 кН/м, предпочтительно более 60 кН/м. Длина прижатия проницаемой ленты 66 к ткани 28, которая косвенно опирается на вакуумный барабан 60, по меньшей мере равна длине зоны всасывания в барабане 60, хотя контактная часть ленты 66 может быть короче, чем зона всасывания.

Проницаемая лента 66 имеет систему сквозных отверстий, которые могут выполняться, например, сверлением, лазерной резкой, химическим травлением или плетением. Проницаемая лента может быть плоской, без канавок. В одном из вариантов осуществления поверхность ленты 66 имеет канавки и находится в контакте с тканью 28 в части ленты, которая проходит через ленточный пресс 64. Каждая канавка соединяется с рядом отверстий, что обеспечивает проход и распределение воздуха в ленте 66. Воздух распределяется по канавкам, которые создают открытую зону, смежную с контактными зонами, где поверхность ленты 66 оказывает давление на полотно 38. Воздух через отверстия входит в проницаемую ленту 66 и затем перемещается по канавкам, проходя через ткань 28, полотно 38 и ткань 82. Диаметр отверстий может быть больше ширины канавок. Канавки могут иметь поперечное сечение, которое является в основном прямоугольным, треугольным, трапецевидным, полукруглым или полуэллиптическим. Комбинация проницаемой ленты 66 и вакуумного барабана 60 увеличивает содержание твердых частиц в листе по меньшей мере на 15%.

Пример другой конструкции ленты 66: тонкая ткань из свитых спиралей, являющаяся упрочняющей структурой в ленте 66, или ткани из свитых спиралей сама служит лентой 66. Внутри ткани 28 имеется объемная структура, отражающаяся в полотне 38. Полотно 38 имеет более толстые подушечные области, которые защищены при приложении давления, так как они находятся внутри тела структурированной ткани 28. Фактически давление, создаваемое ременным прессом 64 в отношении полотна 38, не отражается негативно на качестве полотна, хотя оно увеличивает уровень обезвоживания вакуумного барабана 60.

Вариант осуществления настоящего изобретения, показанный на фиг.14, в основном аналогичен варианту, представленному на фиг.13, но в нем используется кожух 68 горячего воздуха, помещенный внутри ленточного пресса 64, чтобы увеличить характеристики обезвоживания ленточного пресса 64, работающего вместе с вакуумным барабаном 60.

На фиг.15 представлен один вариант осуществления настоящего изобретения, который в основном аналогичен варианту, показанному на фиг.13, но содержит сушильный аппарат 70 интенсивной сушки, воздействующий на структурированную ткань 28. Полотно 38 подвергается действию горячей поверхности сушильного аппарата 70 интенсивной сушки, структурированное полотно 38 движется вокруг сушильного аппарата 70 с другим тканым материалом 72, идущим поверх структурированной ткани 28. Сверху на тканом материале 72 размещена теплопроводящая ткань 74, контактирующая как с тканым материалом 72, так и с охлаждающей рубашкой 76, которая охлаждает и оказывает давление на все ткани и полотно 38. Здесь снова подушечные зоны с волокном высокой плотности в полотне 38 защищены от давления, так как они находятся внутри тела структурированной ткани 28. Фактически процесс сжатия не оказывает негативного воздействия на качество полотна. Скорость сушки блочного сушильного аппарата 70 интенсивной сушки составляет около 400 кг/ч·м2, предпочтительно 500 кг/ч·м2. Задача сушильного аппарата 70 интенсивной сушки - обеспечивать достаточное давление, чтобы удерживать полотно 38 на горячей поверхности сушилки, тем самым предотвращая появление вспучиваний. Пар, образующийся в узловых точках ткани 28, проходит через ткань 28 и конденсируется на тканом материале 72, который охлаждается тканью 74, контактирующей с охлаждающей рубашкой, что снижает температуру до значений значительно ниже температуры пара. Следовательно, пар конденсируется, чтобы избежать нарастания давления и избежать вспучивания полотна 38. Сконденсированная вода захватывается тканым материалом 72, который обезвоживается в обезвоживающем устройстве 75. Было обнаружено, что в зависимости от размера сушильного аппарата 70 интенсивной сушки можно исключить необходимость в вакуумном барабане 60. Кроме того, в зависимости от размера сушильного аппарата 70 интенсивной сушки, полотно 38 может быть крепировано на его поверхности, тем самым исключая потребность в американском сушильном барабане 52.

На фиг.16 показан еще один из вариантов осуществления настоящего изобретения, в основном аналогичный представленному на фиг.13, но дополненный воздушным прессом 78, представляющим собой четырехвалковый групповой пресс, где используется воздух с высокой температурой и относящийся к процессам TAD с высоким давлением (HPTAD) для дополнительного высушивания полотна 38 перед его подачей в барабан 52. Четырехвалковый групповой пресс 78 содержит главный валок, валок с отверстиями и два концевых валка. Назначение этого группового пресса - создать замкнутую камеру, которая может быть герметизирована. Камера давления содержит воздух высокой температуры, например 150°С и выше, и имеет значительно более высокое давление, чем обычная технология TAD, например свыше 1,5 фунтов/дюйм2 (10,34 кПа), что приводит к намного более высокой скорости сушки, чем при обычной технологии TAD. Горячий воздух высокого давления проходит через дополнительную рассеивающую ткань через полотно 38 и ткань 28 в вентиляционный барабан. Рассеивающая ткань может препятствовать прохождению полотна 38 через один из четырех концевых валков. Рассеивающая ткань является очень открытой и имеет проницаемость, равную или превышающую проницаемость ткани 28. Скорость сушки в процессе HPTAD зависит от содержания твердых частиц в полотне 38, когда оно входит в аппарат HPTAD. Предпочтительная скорость сушки составляет по меньшей мере 500 кг/ч·м2, что как минимум в два раза превышает скорость сушки в машинах с обычной TAD.

Преимущества процесса HPTAD заключаются в улучшенном обезвоживании листа без значительной потери его качества, изменения размеров и энергоотдачи. Кроме того, процесс обеспечивает более высокое содержание твердых частиц перед подачей в американский сушильный барабан, что увеличивает возможность повышения потенциала скорости по изобретению. Кроме того, компактные размеры аппарата с HPTAD позволяют легко переоснастить существующие машины. Компактные размеры аппарата с HPTAD и тот факт, что это замкнутая система, означают, что аппарат можно легко изолировать и оптимизировать как аппарат для повышения экономии энергоотдачи.

На фиг.17 показан еще один вариант настоящего изобретения. Он в основном аналогичен представленным на фиг.13 и 16 вариантам, за исключением дополнительного двухходового аппарата 80 с HPTAD. В данном случае для дублирования времени пребывания полотна 38 относительно конструкции, показанной на фиг.16, используются два валка с отверстиями. Как и в предыдущем варианте осуществления, в качестве варианта может использоваться ткань с крупноячеистой структурой. Горячий сжатый воздух проходит через полотно 38, движущееся на ткани 28, и подается на два валка с отверстиями. Определено, что существует зависимость от конфигурации и размера аппарата с HPTAD, что последовательно можно разместить более одного аппарата с HPTAD, что может исключить потребность в барабане 60.

Как показано на фиг.18, для замены сеточного формователя, показанного в предыдущих примерах, можно использовать стандартное двухсеточное формующее устройство 90. Формующий ролик может быть или сплошным, или открытым. Если используется открытый ролик, необходимо принять меры, чтобы предотвратить значительное обезвоживание через структурированную ткань, чтобы избежать потери основной массы в подушечных зонах. Наружная формующая ткань 93 может быть или стандартной формующей тканью, или одной из тех, что описаны в патенте US №6237644. Внутренняя формующая ткань 91 должна быть структурированной тканью 91, которая является намного грубее, чем наружная формующая ткань. Возможно, потребуется вакуумная коробка 92 для обеспечения, чтобы полотно оставалось в структурирующей сетке 91 и не выходило за наружную сетку 90. Полотно 38 подается на структурированную ткань 28 с использованием вакуумного устройства. Передающее устройство может представлять собой стационарную вакуумную направляющую или вращающийся подборочный ролик 94 с вакуумным приводом. Вторая структурированная сетка 28 имеет по меньшей мере ту же крупнозернистость или предпочтительно является более грубой, чем первая структурированная сетка 91. С этого момента процесс аналогичен одному из вышеописанных процессов. Совмещение полотна от первой структурированной ткани до второго структурированной ткани не является точным, фактически некоторые подушки будут терять часть основной массы в процессе расширения, следовательно, будут теряться некоторые преимущества настоящего изобретения. Однако вариант процесса позволяет работать передающему устройству с дифференциальной скоростью, который, как определено, улучшает некоторые характеристики листа. Любые приспособления для удаления воды, обсуждавшиеся выше, могут быть использованы с двухсеточным формующим устройством и с обычным процессом TAD.

Распределение волокна в полотне 38 по настоящему изобретению противоположно тому, как происходит распределение в известном уровне техники, что является результатом удаления влаги через формующую, а не через структурированную ткань. Подушечные зоны с низкой плотностью имеют относительно высокую основную массу по сравнению с окружающими их сжатыми зонами, что противоположно бумаге, полученной с помощью обычного процесса TAD. Это обеспечивает то, что во время процесса высокий процент волокон остается несжатым. Гигроскопическая способность листа, определенная корзиночным способом, для стандартного полотна массой 20 г/м2 равна 12 г воды и более на 1 г волокна и часто превышает 15 г воды на 1 г волокна. Объем листа равен или более 10 см3/г, предпочтительно, более 13 см3/г. Объем листа туалетной бумаги тиссью, как ожидается, перед каландрированием будет равен или больше 13 см3/г.

В соответствии с корзиночным способом измерения гигроскопичности, пять граммов бумаги помещаются в корзину. Корзина с бумагой взвешивается и устанавливается в небольшой сосуд с водой при 20оС на 60 с. После 60 с времени впитывания корзина извлекается из воды, в течение 60 с вода стекает, после чего корзину снова взвешивают. Разница в весе делится на вес бумаги, чтобы определить количество граммов воды, удерживаемой на грамм волокон, то есть поглощенной и удерживаемой в бумаге воды.

Полотно 38 формируется из волокнистой суспензии 24, которую напорный ящик 22 распределяет между формующей тканью 26 и структурированной тканью 28. Цилиндр 34 вращается и при формировании полотна 38 поддерживает ткани 26 и 28. Влага M проходит через ткань 26 и собирается в приемнике 36. Именно удаление влаги таким образом позволяет подушечным зонам полотна 38 сохранять большую основную массу и, следовательно, толщину, чем в случае, если бы влага удалялась через структурированной ткани 28. Из ткани 38 удаляется достаточное количество влаги, что позволяет ткани 26 отделяться от полотна 38, давая возможность полотну 38 перемещаться на этап сушки. Полотно 38 сохраняет рисунок структурированного волокна 28 и любые зональные эффекты проницаемости от ткани 26, которые могут присутствовать.

На фиг.1 показана бумагоделательная машина 20, содержащая напорный ящик 22, который распределяет волокнистую суспензию 24 между формующей тканью 26 и структурированной тканью 28. Ролики 30 и 32 направляют ткань 26 таким образом, что к ней прикладывается напряжение, по направлению к суспензии 24 и структурированной ткани 28. Структурированная ткань 28 опирается на формующий цилиндр 34, вращающийся с окружной скоростью, соответствующей скорости движения структурированной ткани 28 и формующей ткани 26. Структурированная ткань 28 имеет выступы 28a и впадины 28b, которые придают соответствующую структуру формируемому на ней полотну 38. Структурированная ткань 28 перемещается в направлении W, и, когда влага M удаляется из волокнистой суспензии 24, структурированное волокнистое полотно 38 приобретает форму. Влага M, покидающая суспензию 24, проходит через формующую ткань 26 и собирается в приемнике 36. Волокна волокнистой суспензии 24 скапливаются главным образом во впадинах 28b, когда полотно 38 принимает форму.

При выходе суспензии 24 из напорного ящика 22 она имеет очень низкую консистентность, приблизительно 0,1-0,5%. Консистентность полотна 38 увеличивается приблизительно до 7% в конце выхода секции формования. Структурированная ткань 28 несет полотно 38, откуда оно сначала направляется напорным ящиком 22 к американскому сушильному барабану, тем самым получается вполне определенная структура бумаги с максимальным объемом и гигроскопичностью. Полотно 38 обладает исключительной толщиной, объемом и гигроскопичностью, на 30% выше, чем у волокна, полученного стандартным способом TAD, используемым для производства бумажных полотенец. Качественная передача полотна 38 в американский сушильный барабан осуществляется при совместном использовании с системой ATMOS™, работающей при 33-37% сухости, при этом содержание влаги выше, чем в процессе TAD, где оно составляет 60-75%. При конфигурации ATMOS™ отсутствует потеря сухости, поскольку структурированная ткань 28 имеет углубления с определенной глубиной (впадины) и не имеет узлов (пиков), здесь отсутствуют потери связей между обезвоживающей тканью, полотном 38, структурированной тканью 28 и ремнем, что является ключевым фактором достижения желаемой сухости в системе ATMOS™.

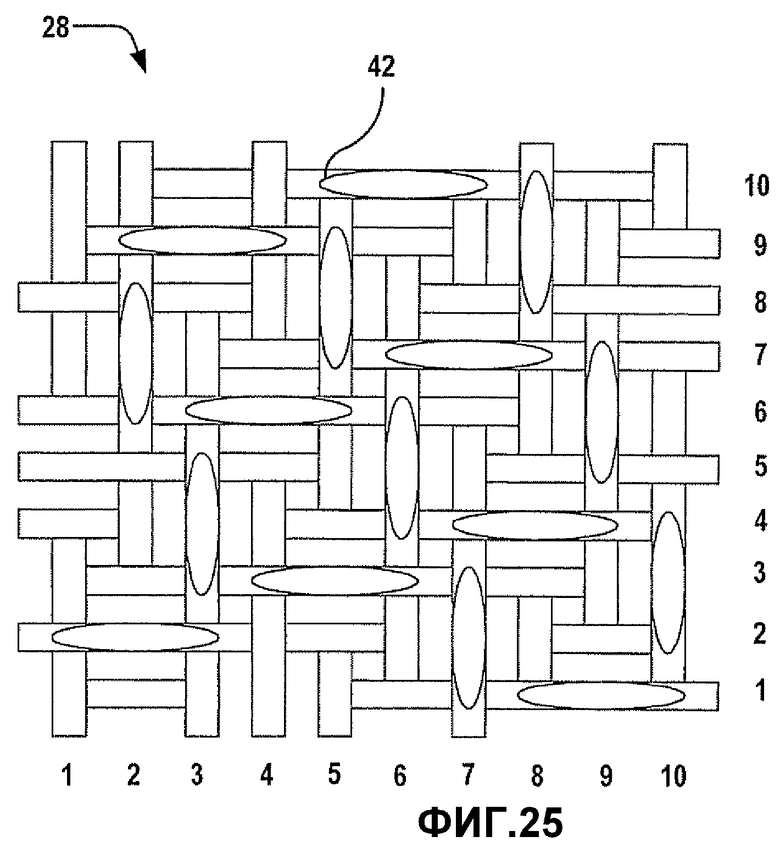

Как показано на фиг.25-27, структурированная ткань 28 содержит нити основы и утка, переплетенные на ткацком станке. Структурированная ткань 28 может плестись плоско или в бесконечной форме. Структурированная ткань 28 имеет поверхностную зону контакта на стороне полотна, составляющую 15-40%, предпочтительно 25-30%, еще предпочтительнее примерно 28%.

Как видно на фиг.25 и 26, формируются повторяющиеся почти квадратные углубления, поскольку рисунок плетения удерживает углубления на большей глубине, так как имеется плоскость, образованная ниже, чем уровень контакта, который в основном окружает углубление. Глубина углубления, которую можно считать смещением между выступом 28a и впадиной 28b, возникает главным образом поперек углубления благодаря рисунку плетения по настоящему изобретению. Границы углублений объединены с частью границ другого смежного углубления, сформированного в плетеной структурированной ткани 28. Глубина и размер углубления дают объем углубления. Каждое углубление имеет объем 1,0-3,0 мм3, предпочтительно 1,5-2,5 мм3, еще предпочтительнее около 2,0 мм3.

Нити, используемые в плетеной структурированной ткани 28, могут иметь любую форму поперечного сечения, например круглую, овальную, уплощенную или квадратную. Нити плетеной структурированной ткани 28 могут изготавливаться из термопластичных или термоусадочных полимерных материалов любого цвета.

На поверхности отдельных нитей основы и/или утка элементы 42 поверхности могут быть уплощенными, выступающими, сжатыми или иной формы. Подобные элементы 42 поверхности могут накладываться после плетения структурированной ткани 28. Например, верхняя поверхность может подвергаться горячему каландрированию, чтобы увеличить плоскостность. Проницаемость структурированной ткани 28 составляет 300-1600 футов3/мин (141,6-755,2 дм3/с), предпочтительно 500-1000 футов3/мин (236,0-471,95 дм3/с), еще предпочтительнее 750 футов3/мин (354,0 дм3/с).

Рисунок нитей основы, показанный на фиг.27, также отразится на рисунках утка. Например, на фиг.26 можно видеть, что рисунок нитей основы 1 сверху донизу тот же самый, что и рисунок нитей утка слева направо. Нить 1 основы идет над нитью 1 основы, под нитью 2 утка, над нитью 3 утка, под нитями 4, 5 и 6 утка, над нитью 7 утка, под нитью 8 утка и затем над нитями 9 и 10 утка. Рисунки других нитей описываются подобным образом согласно фиг.25, 26 и 27.

Плетеная структурированная ткань 28 имеет повторяющийся рисунок, описываемый десятью нитями утка и основы согласно фиг.25-27. Ткань, можно считать, имеет рисунок переплетения, имеющий смещения от начальной точки для рисунка 10×10 нитей. Для демонстрации смещения рисунка может быть выбрано любое из плетений, показанное на фиг.27. Например, выбрав нить номер 7 в качестве начальной точки, будем иметь нулевое смещение относительно нее, нить номер 6 смещена на три пересекающихся нити вправо, нить 5 смещена на шесть позиций по отношению к начальной точке и нить 4 смещена на девять позиций вправо. Следовательно, нить 3 смещена на две позиции, нить 2 - на пять, нить 1 - на восемь, нить 10 - на одну, нить 9 - на четыре и нить 8 смещена на семь позиций. Так как рисунок повторяется, смещения могут отсчитываться от любой нити, выбранной в качестве начальной точки рисунка. Аналогичным образом смещения можно описывать как отрицательные, которые можно считать уходом в левую часть рисунка. Следует заметить, что соседние нити смещаются друг от друга на нечетное число позиций от пересекающихся нитей. Следующие соседние нити смещаются на четное число позиций от пересекающихся нитей. Как упоминалось ранее, рисунки плетения, показанные на фиг.27, равным образом применимы либо в направлении утка, либо в направлении основы, тем самым рисунок делается естественно симметричным.

Рисунок плетения по настоящему изобретению преимущественно имеет плотность углублений 100-300 углублений/дюйм2, предпочтительно 150-300 углублений/дюйм2, еще предпочтительнее приблизительно 200 углублений/дюйм2. В каждом повторяющемся рисунке 10×10 нитей существуют по меньшей мере восемь полных углублений. Полные углубления существуют на пересечениях нитей 1 и 2 основы с нитями 3 и 4 утка, нитей 3 и 4 основы с нитями 7 и 8 утка, нитей 4 и 5 основы с нитями 4 и 5 утка, нитями 5 и 6 основы с нитями 1 и 2 утка, нитями 6 и 7 основы с нитями 8 и 9 утка, нитями 7 и 8 основы с нитями 5 и 6 утка, нитями 8 и 9 основы с нитями 2 и 3 утка и нитями 9 и 10 основы с ними 9 и 10 утка. Как можно видеть из фиг.25 и 26, вдоль каждой границы каждой из четырех сторон повторяющегося рисунка существует также полууглубление, которое служит для взаимного соединения с соответствующей половиной углубления в повторяющемся рисунке.

Структурированное волокно 28 имеет поверхностную зону контакта в диапазоне 15-40%, предпочтительно 25-30%, еще предпочтительнее приблизительно 28%. Толщина структурированного волокна 28 находится в диапазоне 0,03-0,08 дюймов (0,762-2,032 мм), предпочтительно 0,04-0,06 дюймов (1,016-1,524 мм), еще предпочтительнее 0,05 дюймов (1,27 мм).

Как упоминалось выше, углубления является более глубокими, чем получающиеся в известном уровне техники, поскольку они находятся в плоскости ниже, чем уровень контакта, окружающий каждое из этих углублений. Использование плетеной структурированной ткани 28 в бумагоделательной машине 20, как показано на фиг.12-18, направлено на определение положения расплавления в системе ATMOS™, но может также найти применение в обычном процессе TAD, для определения положения передающего устройства в процессе E-TAD или положения на машине Metso.

Плетеные рисунки также показаны на фиг.28 и 29, а на фиг.30 показан возможный вид отпечатка на поверхности структурированной ткани 28. Фиг.28 - это изображение плетения на одной стороне бумаги, а фиг.29 - изображение на противоположной стороне структурированной ткани 28. Фиг.28 и 29 по существу аналогичны, так как рисунки плетения имеют симметричный характер. На фиг.30 показан отпечаток, показывающий контактные точки структурированной ткани 28. Нити утка выступают больше нитей основы, которые могут отражаться на относительных размерах нитей утка и основы, формовании нитей или использовании таких факторов, как напряжение на структурированной ткани 28 при использовании.

Хотя настоящее изобретение описано по меньшей мере на основании одного варианта осуществления, оно может быть в дальнейшем модифицировано в рамках сущности и объема его раскрытия. Таким образом, предполагается, что настоящая заявка охватывает любые изменения, использования или приспособления изобретения на основе общих принципов. Кроме того, предполагается, что настоящая заявка охватывает такие отходы от настоящего изобретения, которые осуществляются в пределах известной или обычной практики в существующем уровне техники, к которому относится настоящее изобретение, которые подпадают под ограничения приведенных ниже пунктов формулы изобретения.

Изобретение относится к способу и устройству для формирования структурированного волокнистого полотна на структурированной формующей ткани в бумагоделательной машине. Ткань содержит множество нитей утка, множество нитей основы и тканый материал, полученный из повторяющегося рисунка нитей утка и основы. Каждая нить утка в повторяющемся рисунке имеет последовательность, начинающуюся с исходной точки, затем проходящую над тремя соседними нитями основы, под одной нитью основы, над одной нитью основы, под тремя нитями основы, над одной нитью основы и под одной нитью основы, причем последовательность затем повторяется. Обеспечивается улучшенная поверхностная область на листе объемной бумаги тиссью и формируются улучшенные характеристики машины при изготовлении листа бумаги тиссью. 4 н. и 33 з.п. ф-лы, 30 ил.

1. Бумагоделательная машина, содержащая ленточный пресс, включающий в себя:

цилиндр с внешней поверхностью;

проницаемую ленту с первой стороной, направляемую на часть внешней поверхности цилиндра, при этом указанная проницаемая лента имеет натяжение по меньшей мере приблизительно 30 кН/м, а первая сторона имеет зону контакта по меньшей мере 10%;

и по меньшей мере одну ткань, перемещающуюся на указанном цилиндре, причем указанная по меньшей мере одна ткань включает тканый материал, имеющий бумажную сторону и противоположную сторону и имеющий повторяющийся рисунок переплетения нитей утка и нитей основы, где указанный рисунок переплетения содержит десять нитей основы, пронумерованных 1-10, и десять нитей утка, пронумерованных 1-10, при этом:

нить 1 утка располагается на бумажной стороне указанных нитей 1, 3, 7, 9 и 10 основы, и она также располагается на противоположной стороне указанных нитей 2, 4, 5, 6 и 8 основы;

нить 2 утка располагается на бумажной стороне указанных нитей 4, 6, 7, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 2, 3, 5 и 9 основы;

нить 3 утка располагается на бумажной стороне указанных нитей 1, 3, 4, 5 и 7 основы, и она также располагается на противоположной стороне указанных нитей 2, 6, 8, 9 и 10 основы;

нить 4 утка располагается на бумажной стороне указанных нитей 1, 2, 4, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 3, 5, 6, 7 и 9 основы;

нить 5 утка располагается на бумажной стороне указанных нитей 1, 5, 7, 8 и 9 основы, и она также располагается на противоположной стороне указанных нитей 2, 3, 4, 6 и 10 основы;

нить 6 утка располагается на бумажной стороне указанных нитей 2, 4, 5, 6 и 8 основы, она также располагается на противоположной стороне указанных нитей 1, 3, 7, 9 и 10 основы;

нить 7 утка располагается на бумажной стороне указанных нитей 1, 2, 3, 5 и 9 основы, и она также располагается на противоположной стороне указанных нитей 4, 6, 7, 8 и 10 основы;

нить 8 утка располагается на бумажной стороне указанных нитей 2, 6, 8, 9 и 10 основы, она также располагается на противоположной стороне указанных нитей 1, 3, 4, 5 и 7 основы;

нить 9 утка располагается на бумажной стороне указанных нитей основы 3, 5, 6, 7, и 9, она также располагается на противоположной стороне указанных нитей 1, 2, 4, 8 и 10 основы;

нить утка 10 располагается на бумажной стороне указанных нитей 2, 3, 4, 6 и 10 основы, она также располагается на противоположной стороне указанных нитей 1, 5, 7, 8 и 9 основы.

2. Машина по п.1, в которой проницаемая лента имеет открытую зону, по меньшей мере равную 25%.

3. Машина по п.1, в которой зона контакта проницаемой ленты составляет по меньшей мере 25%.

4. Машина по п.1, дополнительно содержащая другую ткань, причем указанный тканый материал и указанная другая ткань перемещаются между проницаемой лентой и цилиндром, и указанная другая ткань имеет первую сторону и вторую сторону, где первая сторона другой ткани находится по меньшей мере в частичном контакте с внешней поверхностью цилиндра, а вторая поверхность другой ткани находится по меньшей мере в частичном контакте с первой стороной волокнистого полотна, при этом тканый материал имеет первую сторону и вторую сторону, где первая сторона тканого материала находится по меньшей мере в частичном контакте с первой стороной проницаемой ленты, а вторая сторона тканого материала находится по меньшей мере в частичном контакте со второй стороной волокнистого полотна.

5. Машина по п.4, в которой другая ткань является одной из проницаемой обезвоживающей ленты, сукна по меньшей мере с одним ленточным слоем, тканого материала и сетки.

6. Машина по п.5, в которой волокнистое полотно представляет собой полотно бумаги тиссью.

7. Машина по п.6, в которой полотно для бумаги тиссью формируется на указанном тканом материале.

8. Машина по п.1, в которой указанный тканый материал образует множество углублений, где каждое углубление из множества углублений имеет объем приблизительно от 1,0 мм2 до приблизительно 3,0 мм2.

9. Машина по п.8, в которой множество углублений на поверхности тканного материала имеет плотность углублений, составляющую 100-300 углублений/дюйм2.

10. Машина по п.8, в которой тканый материал имеет толщину приблизительно 0,03-0,08 дюймов (0,762-2,032 мм).

11. Машина по п.10, в которой тканый материал имеет проницаемость 300-1600 футов3/мин (141,6-755,2 дм3/с).

12. Машина по п.1, в которой повторяющийся рисунок содержит по меньшей мере восемь углублений.

13. Способ прессования волокнистого полотна в бумагоделательной машине, включающий следующие этапы:

перемещение волокнистого полотна на тканом материале;

прикладывание давления по зоне контакта волокнистого полотна с частью проницаемой ленты, при этом зона контакта составляет не менее 10%;

пропускание воздуха через открытую зону проницаемой ленты и через волокнистое полотно, при этом проницаемая лента имеет натяжение по меньшей мере 30 кН/м, тканый материал имеет бумажную сторону и противоположную сторону, где бумажная сторона находится по меньшей мере в частичном контакте с частью волокнистого полотна, и тканый материал имеет повторяющийся рисунок переплетения нитей утка и нитей основы, где повторяющийся рисунок содержит десять нитей основы, пронумерованных 1-10, и десять нитей утка, пронумерованных 1-10, при этом:

нить 1 утка располагается на бумажной стороне указанных нитей 1, 3, 7, 9 и 10 основы, и она также располагается на противоположной стороне указанных нитей основы 2, 4, 5, 6 и 8 основы;

нить 2 утка располагается на бумажной стороне указанных нитей 4, 6, 7, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 2, 3, 5 и 9 основы;

нить 3 утка располагается на бумажной стороне указанных нитей 1, 3, 4, 5 и 7 основы, и она также располагается на противоположной стороне указанных нитей 2, 6, 8, 9 и 10 основы;

нить утка 4 располагается на бумажной стороне указанных нитей 1, 2, 4, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 3, 5, 6, 7 и 9 основы;

нить 5 утка располагается на бумажной стороне указанных нитей 1, 5, 7, 8 и 9 основы, и она также располагается на противоположной стороне указанных нитей 2, 3, 4, 6 и 10 основы;

нить 6 утка располагается на бумажной стороне указанных нитей 2, 4, 5, 6 и 8 основы, и она также располагается на противоположной стороне указанных нитей 1, 3, 7, 9 и 10 основы;

нить 7 утка располагается на бумажной стороне указанных нитей 1, 2, 3, 5 и 9 основы, и она также располагается на противоположной стороне указанных нитей 4, 6, 7, 8 и 10 основы;

нить 8 утка располагается на бумажной стороне указанных нитей 2, 6, 8, 9 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 3, 4, 5 и 7 основы;

нить 9 утка располагается на бумажной стороне указанных нитей 3, 5, 6, 7, и 9 основы, и она также располагается на противоположной стороне указанных нитей 1, 2, 4, 8 и 10 основы;

нить 10 утка располагается на бумажной стороне указанных нитей 2, 3, 4, 6 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 5, 7, 8 и 9 основы.

14. Способ по п.13, в котором проницаемая лента имеет открытую зону, по меньшей мере равную 25%.

15. Способ по п.13, в котором зона контакта проницаемой ленты составляет по меньшей мере 25%.

16. Способ по п.13, в котором зона контакта волокнистого полотна состоит из зон, подвергаемых большему воздействию давления частью проницаемой ленты, чем зоны, находящиеся вне указанной части.

17. Способ по п.13, в котором часть проницаемой ленты содержит в основном плоскую поверхность, не имеющую отверстий, пазов или канавок, при этом проницаемая лента направляется для перемещения по цилиндру.

18. Способ по п.13, дополнительно включающий этапы:

формирования волокнистого полотна на указанном тканом материале; и

транспортировки волокнистого полотна на тканом материале до поступления волокнистого полотна в американский сушильный аппарат.

19. Способ по п.13, в котором по меньшей мере одна из нитей утка и основы содержит формованную часть, при этом формованная часть включает в себя по меньшей мере один выступ, углубление и уплощенную зону.

20. Способ по п.19, в котором формованная часть является уплощенной зоной.

21. Способ по п.20, в котором уплощенная зона формируется после того, как тканый материал соткан с использованием нитей утка и основы.

22. Способ по п.13, в котором тканый материал имеет множество углублений, где каждое углубление из множества углублений имеет объем приблизительно от 1,0 мм2 до приблизительно 3,0 мм2.

23. Способ по п.22, в котором множество углублений на поверхности тканого материала имеет плотность углублений, составляющую 100-300 углублений/дюйм2.

24. Способ по п.22, в котором материал имеет толщину приблизительно 0,03-0,08 дюймов (0,762-2,032 мм).

25. Способ по п.24, в котором материал имеет проницаемость 300-1600 футов3/мин (141,6-755,2 дм3/с).

26. Способ по п.13, в котором повторяющийся рисунок переплетения содержит по меньшей мере восемь углублений.

27. Устройство прессования, используемое в бумагоделательной машине, содержащее:

первую проницаемую ткань;

вторую проницаемую ткань, причем бумажное полотно размещается между первой тканью и второй тканью;

создающий давление элемент, находящийся в контакте с первой тканью;

опорную поверхность опорной конструкции, находящуюся в контакте со второй тканью;

узел создания перепада давления, обеспечивающий разницу давлений между первой тканью и опорной поверхностью, причем разница давлений воздействует на по меньшей мере одно из первой ткани, бумажного полотна и второй ткани, и бумажное полотно подвергается механическому давлению и испытывает гидравлическое давление так, что вода удаляется из бумажного полотна, причем устройство прессования выполнено так, что позволяет воздуху проходить в направлении через первую ткань, бумажное полотно и вторую ткань, при этом первая ткань содержит:

множество нитей утка;

множество нитей основы; и

тканый материал, получаемый в первой ткани с повторяющимся рисунком нитей утка и основы, где каждая нить утка в повторяющемся рисунке имеет последовательность из начала в начальной точке, затем перехода над тремя соседними нитями основы, под одной нитью основы, над одной нитью основы, под тремя нитями основы, над одной нитью основы и под одной нитью основы, причем указанная последовательность повторяется.

28. Устройство по п.27, в котором первая ткань является тканью, сквозной сушки воздухом.

29. Устройство по п.27, в котором первая ткань имеет объемную структуру.

30. Устройство по п.27, в котором вторая ткань содержит по меньшей мере один из фетрового и ватного слоя.

31. Устройство по п.27, в котором множество нитей утка включает первую нить утка и вторую нить утка, расположенную смежно с первой нитью утка, причем начальная точка второй нити утка смещена на нечетное число нитей основы от начальной точки первой нити утка.

32. Устройство по п.31, в котором множество нитей утка дополнительно включает третью нить утка, расположенную смежно со второй нитью утка, причем начальная точка третьей нити утка смещена на четное число нитей основы от начальной точки первой нити утка.

33. Устройство по п.32, в котором множество нитей утка дополнительно включает четвертую нить утка, пятую нить утка, шестую нить утка, седьмую нить утка, восьмую нить утка, девятую нить утка и десятую нить утка, каждая из которых расположена смежно с предшествующей и последующей нитями утка, и каждая нечетная нить утка имеет начальную точку, смещенную на четное число нитей основы от первой нити утка.

34. Устройство по п.33, в котором начальная точка второй нити утка смещена на три нити основы в первом направлении от начальной точки первой нити утка.

35. Устройство по п.34, в котором начальная точка десятой нити утка смещена на три нити основы во втором направлении от начальной точки первой нити утка, при этом второе направление противоположно первому.

36. Устройство по п.35, в котором начальные точки нитей утка смещены от начальной точки первой нити утка в первом направлении следующим образом:

смещение:

37. Способ прессования и сушки волокнистого полотна, предназначенного для прессования в бумагоделательной машине, включающий этапы:

прессования волокнистого полотна создающим давление элементом, при этом волокнистое полотно помещается по меньшей мере между первой тканью и второй тканью;

одновременной подачи воздуха через волокнистое полотно и по меньшей мере одну из первой ткани и второй ткани, где первая ткань является тканым материалом, имеющим бумажную сторону и противоположную сторону, и бумажная сторона находится по меньшей мере в частичном контакте с частью волокнистого полотна, причем тканый материал имеет повторяющийся рисунок переплетения нитей утка и нитей основы, где повторяющийся рисунок содержит десять нитей основы, пронумерованных 1-10, и десять нитей утка, пронумерованных 1-10, при этом:

нить 1 утка располагается на бумажной стороне указанных нитей 1, 3, 7, 9 и 10 основы, и она также располагается на противоположной стороне указанных нитей 2, 4, 5, 6 и 8 основы;

нить 2 утка располагается на бумажной стороне указанных нитей 4, 6, 7, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 2, 3, 5 и 9 основы;

нить 3 утка располагается на бумажной стороне указанных нитей 1, 3, 4, 5 и 7 основы, и она также располагается на противоположной стороне указанных нитей 2, 6, 8, 9 и 10 основы;

нить 4 утка располагается на бумажной стороне указанных нитей 1, 2, 4, 8 и 10 основы, и она также располагается на противоположной стороне указанных нитей 3, 5, 6, 7 и 9 основы;

нить 5 утка располагается на бумажной стороне указанных нитей 1, 5, 7, 8 и 9 основы, и она также располагается на противоположной стороне указанных нитей 2, 3, 4, 6 и 10 основы;

нить 6 утка располагается на бумажной стороне указанных нитей 2, 4, 5, 6 и 8 основы, и она также располагается на противоположной стороне указанных нитей 1, 3, 7, 9 и 10 основы;

нить 7 утка располагается на бумажной стороне указанных нитей 1, 2, 3, 5 и 9 основы, и она также располагается на противоположной стороне указанных нитей 4, 6, 7, 8 и 10 основы;

нить 8 утка располагается на бумажной стороне указанных нитей 2, 6, 8, 9 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 3, 4, 5 и 7 основы;

нить 9 утка располагается на бумажной стороне указанных нитей 3, 5, 6, 7, и 9 основы, и она также располагается на противоположной стороне указанных нитей 1, 2, 4, 8 и 10 основы;

нить 10 утка располагается на бумажной стороне указанных нитей 2, 3, 4, 6 и 10 основы, и она также располагается на противоположной стороне указанных нитей 1, 5, 7, 8 и 9 основы.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| WO 00/12817 А1, 09.03.2000 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| DE 19946979 A1, 05.04.2001 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2011-04-10—Публикация

2008-03-07—Подача