Изобретение относится к строительству и может быть использовано при возведении зданий и сооружений.

Известен способ формирования многослойной стены, включающий установку на фундаменте одного или нескольких, расположенных один над другим рядов блоков несъемной опалубки, состоящих из плит, изготовленных из пористого материала и соединенных перемычками, каждая из которых состоит из средней части и двух крайних частей, скрепленных соединительными элементами, с образованием свободного пространства между образующими блоки плитами, монтаж в этом пространстве арматуры с последующим его заполнением жидкотекучим материалом, способным к затвердеванию, выдержку до набора этим материалом необходимой прочности и последующие, повторяемые до достижения проектной высоты стены, циклы операций по установке блоков несъемной опалубки, монтажу арматуры, заполнению пространства между плитами жидкотекучим материалом и выдержке до набора этим материалом необходимой прочности (см. US 6363683, кл. Е04В 1/16, опубл. 01.09.2000).

Прочность теплоизоляционного, пористого материала, из которого изготовлены плиты, намного уступает прочности пластмасс, используемых в качестве материала перемычек. Поэтому в процессе установки частей перемычек в плитах, в процессе последующего монтажа арматуры и особенно в процессе заполнения бетоном пространства между плитами именно в материале плит в местах соединения плит с перемычками могут возникнуть механические повреждения. Особенности технологии возведения стены не обеспечивают увеличения допустимой высоты слоя бетона, не позволяют повысить за счет этого скорость возведения стены, что является недостатком способа возведения стены.

Известен также способ формирования многослойной стены, включающий формирование с использованием опалубки вертикальных слоев монолитного бетона, перемежающихся теплоизоляционными слоями (см. SU 1104218 А1, Е04В 2/30, 1983; SU 1749406 А1, E04В 2/84, 1992; DE 1708768 А, Е04В 2/26, 1971, DE 3601237 А, Е04В 2/30, 1987).

Основным недостатком этого способа является плохое соединение слоев между собой в формируемой конструкции многослойной стены, что требует дополнительного решения задач их скрепления, например, введением дополнительных арматурных стержней и стяжных болтов, усложняющих конструкцию. Кроме того, толщина такой стены в условиях холодного климата существенно увеличивается.

Задачей, на решение которой направлено предлагаемое техническое решение, является обеспечение повышенной прочности стены и улучшение ее теплоизоляционных свойств.

Технический результат, достигаемый при решении поставленной задачи, выражается в обеспечении возможности возведения стен при широкой вариации их толщины. Причем обеспечивается высокая ремонтопригодность стены, за счет замены внешних ее слоев. При этом теплоизоляционные свойства стены обеспечивают тепловую комфортность здания в самые суровые морозы, поскольку стена представляет из себя многослойную «панель», отдельные слои которой скреплены друг с другом и разделены тонкими воздушными зазорами, которые, при необходимости можно выполнить и проветриваемыми, с использованием известных решений.

Для решения поставленной задачи способ формирования многослойной стены, включающий формирование с использованием опалубки вертикальных слоев монолитного бетона, перемежающихся теплоизоляционными слоями, отличается тем, что стену формируют по меньшей мере из трех вертикальных слоев, выполненных из армированного бетона, которые скрепляют с соседними слоями с зазором, не превышающим толщину слоев, посредством жестких перемычек, выполненных с возможностью работы на сжатие и растяжение, которые размещают в соседних зазорах не соосно, для чего формируют арматурные каркасы слоев, фиксируют их вертикально в пространстве, скрепляют их с арматурными каркасами нижележащих, сформированных участков стены, и арматурными каркасами соседних с ними слоев, при этом используют арматурные стержни, которые располагают на участках предназначенных для размещения жестких перемычек и скрепляют с арматурными каркасами слоев, далее, после формирования арматурного каркаса стены, с обеих ее сторон располагают опалубку, а между слоями располагают и фиксируют в пространстве вкладыши, выполненные с возможностью извлечения, после чего пространство между опалубкой заполняют бетоном, затем после набора бетоном прочности, исключающей разрушение слоев, вкладыши удаляют. Кроме того, по меньшей мере, один из зазоров заполняют теплоизолирующим материалом, например, пенополистиролом.

Сопоставительный анализ совокупности существенных признаков заявляемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки "... стену формируют по меньшей мере из трех вертикальных слоев, выполненных из армированного бетона, которые скрепляют с соседними слоями с зазором, не превышающим толщину слоев, посредством ... перемычек, выполненных с возможностью работы на сжатие и растяжение..." обеспечивают возможность варьирования толщины стены, вариацией числа пластин и обеспечивают возможность формирования стен или перегородок в виде многослойной пространственной вертикальной структуры, несущая способность которых реально не уступает несущей способности стен аналогичной толщины, а теплоизоляционные характеристики неизмеримо выше, кроме того, обеспечивается возможность вентилирования зазоров между слоями. При этом толщина блока не лимитируется размерами термоизоляционных зазоров между слоями, кроме того, обеспечивается высокая ремонтопригодность блока, за счет возможности замены внешних его слоев.

Признак указывающий, что "... жесткие перемычки размещают в соседних зазорах не соосно» уменьшают возможность «работы» перемычек, как мостиков холода, что способствует повышению теплоизоляционных свойств стены.

Признаки «...формируют арматурные каркасы слоев, фиксируют их вертикально в пространстве, скрепляют их с арматурными каркасами нижележащих, сформированных участков стены, и арматурными каркасами соседних с ними слоев, при этом используют арматурные стержни, которые располагают на участках предназначенных для размещения жестких перемычек и скрепляют с арматурными каркасами слоев» обеспечивают формирование каркаса стены, способного объединить в работу все слои стены, как единую конструкцию.

Признаки «...после формирования арматурного каркаса стены, с обеих ее сторон располагают опалубку, а между слоями располагают и фиксируют в пространстве вкладыши» обеспечивают возможность формирования многослойной стены.

Признак, указывающий, что вкладыши выполнены «с возможностью извлечения», обеспечивает формирование пустотных зазоров между слоями бетона.

Признаки «...пространство между опалубкой заполняют бетоном, затем после набора бетоном прочности, исключающей разрушение слоев, вкладыши удаляют» обеспечивают формирование пустотных зазоров между слоями бетона и, одновременно, формирование перемычек, скрепляющих эти слои.

Признаки второго пункта формулы обеспечивают возможность повышения теплоизолирующих свойств зазора между слоями.

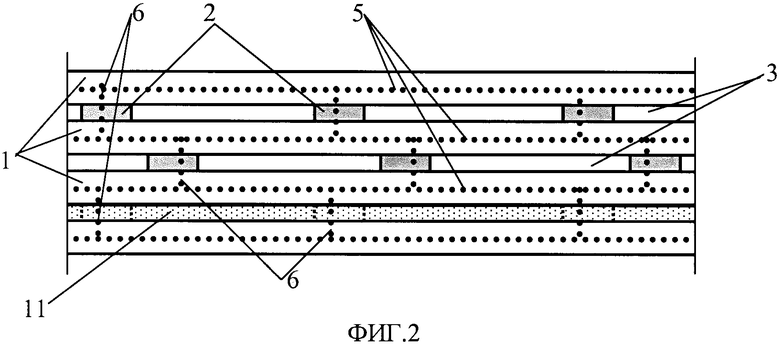

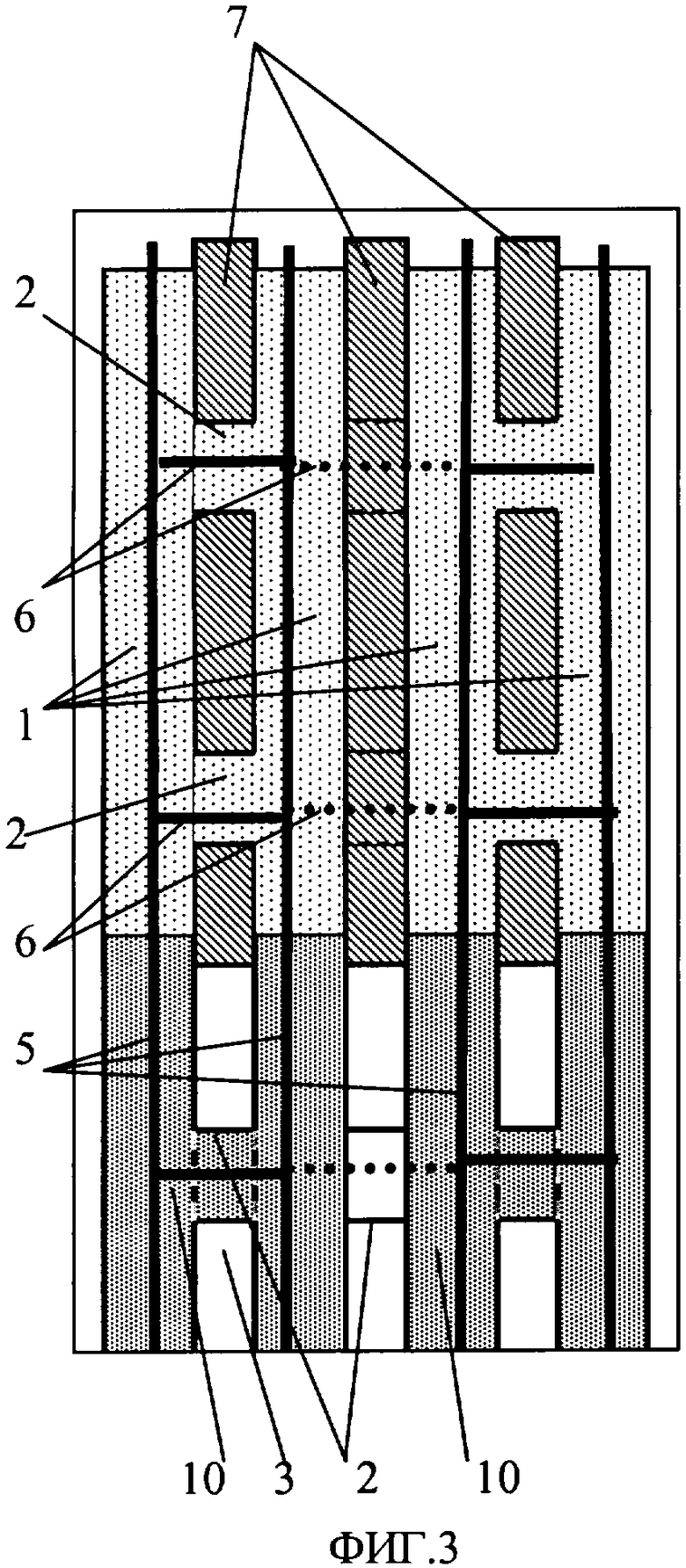

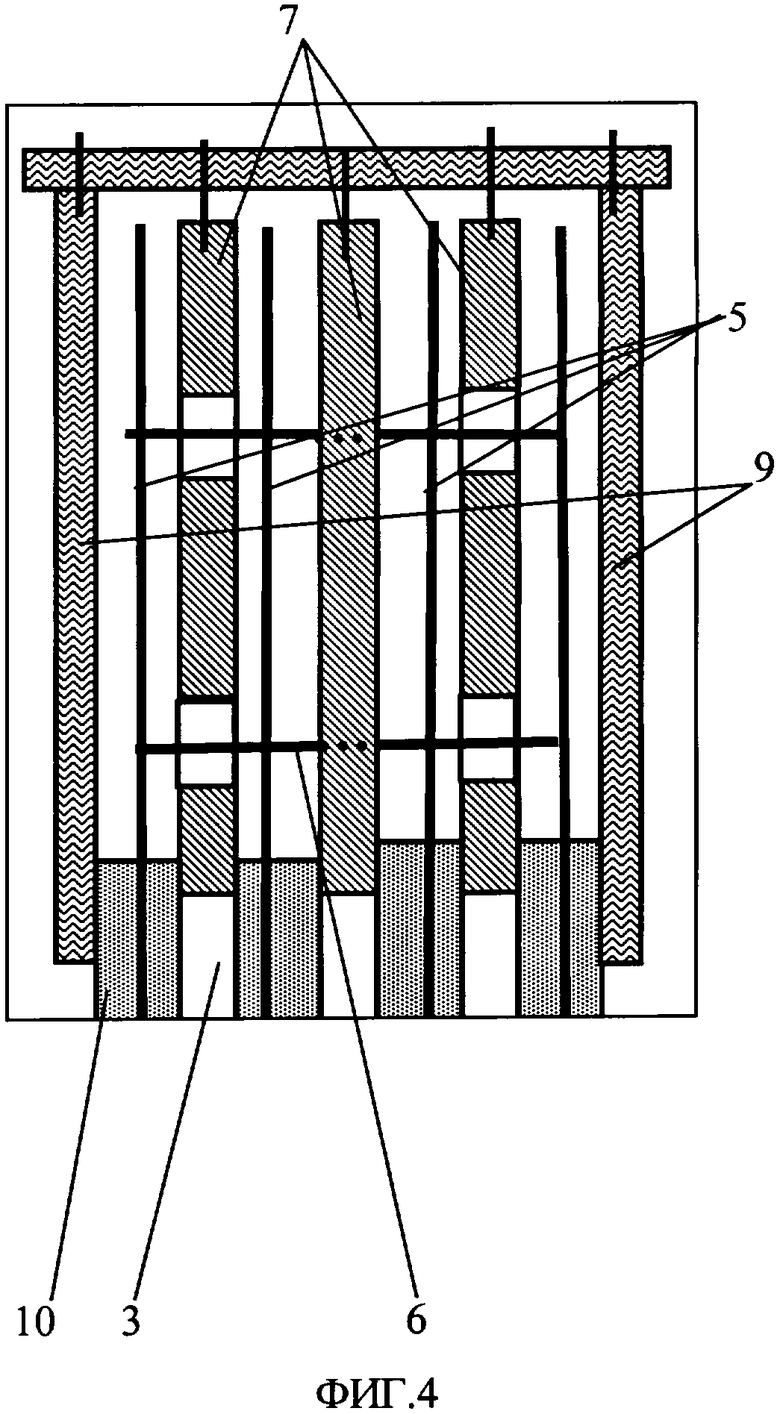

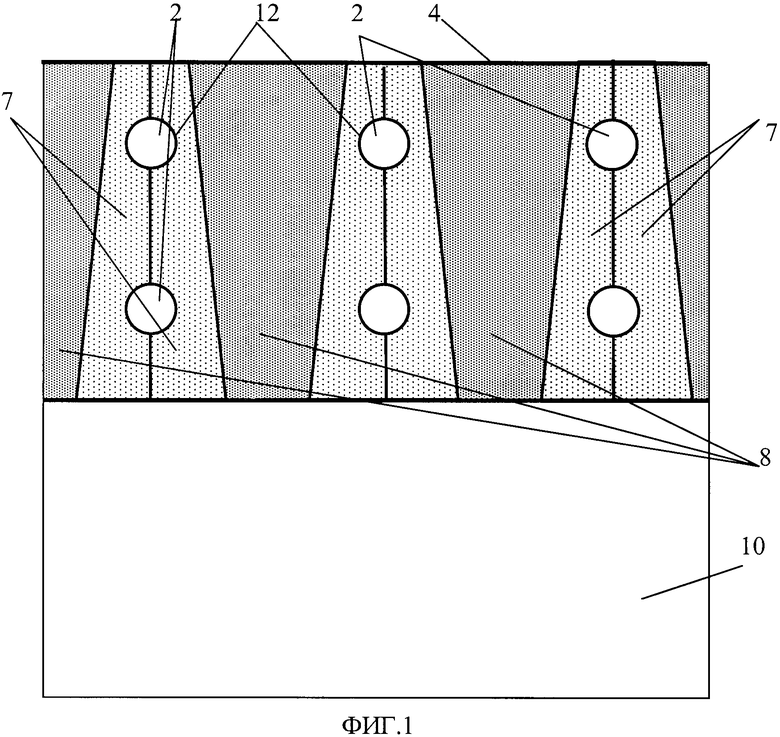

На фиг.1 показан вертикальный продольный разрез стены перед извлечением вкладыша; на фиг.2 показан вид сверху возводимой стены; на фиг.3 показан поперечный разрез стены перед извлечением вкладыша; на фиг.4 показан поперечный разрез стены перед заливкой бетона.

На чертежах показана стена, содержащая жесткие слои 1, скрепленные друг с другом посредством жестких перемычек 2 с зазором 3. Кроме того, показан вкладыш 4, арматурные каркасы 5 слоев, арматурные стержни 6, формовочные элементы 7 вкладыша 4, распорные элементы 8 вкладыша 4, опалубка 9, ранее сформированные (нижележащие) участки 10 стены, теплоизолирующий материал 11.

Жесткие слои 1 выполнены толщиной 40-60 мм из бетона, армированного металлической арматурой 5, и скреплены друг с другом с зазором 3, не превышающим толщину слоев 1 (шириной 3-20 мм), посредством жестких перемычек 2. Внешние слои стены могут быть выполнены из бетона, с добавками (или покрытиями), обеспечивающими повышение их эксплуатационных свойств (повышенной прочности, пониженного водопоглощения) и/или декоративности поверхности. Жесткие перемычки 2 выполнены с возможностью их работы на сжатие и растяжение (число перемычек от 2 до 8, они выполнены из материала, соответствующего материалу слоев 1, снабжены армировкой, имеют поперечный размер 30-100 мм, в зависимости от размеров пластин 1). Перемычки 2 размещены в соседних зазорах не соосно, их местоположение в соседних зазорах 3 не совпадает друг с другом. По меньшей мере один из зазоров 3 заполнен теплоизоляционным материалом 11, например сыпучим или выполненным в виде теплоизоляционного вкладыша (конструктивно и по толщине, соответствующего вкладышу 4, используемому для формирования зазора 3). Вкладыши выполнены из пластика или металла или дерева. Они включают формовочные элементы 7 (предназначенные для формирования перемычек) и распорные элементы 8, обеспечивающие фиксацию формовочных элементов 7. Их толщина соответствует ширине формируемого зазора. Формовочные элементы 7 выполнены в виде специальных замкнутых пустотных вкладышей, полость которого заполняется воздухом или жидкостью или досок или пластмассы, трапециевидной формы, одна боковая сторона которых вертикальна, а другая составляет с нижним основанием острый угол (порядка 80-85°). При этом вертикальная сторона снабжена вырезами 12, совпадающими с вырезами контактирующей с ней стороны второго формовочного элемента 7. Распорные элементы 8 выполнены в форме равнобедренной трапеции, наклон боковых сторон которой соответствует наклону соответствующих боковых сторон формовочных элементов 7.

Заявленный способ реализуется следующим образом.

Известным образом формируют арматурные каркасы 5, предназначенные для формирования слоев, которые, затем, устанавливают вертикально, в пространстве формируемых слоев 1 стены и известным образом, например, сваркой, скрепляют с арматурными каркасами нижележащих, ранее сформированных (нижележащих) участков 10 стены. Кроме того, эти арматурные каркасы скрепляют с арматурными каркасами соседних с ними слоев 1, при этом используют арматурные стержни 6, которые располагают на участках предназначенных для размещения жестких перемычек 2 (несоосно друг с другом) и скрепляют с арматурными каркасами 5 формируемых слоев. Далее, после формирования арматурного каркаса стены, с обеих ее сторон располагают опалубку 9, а в пространство между арматурными каркасами 5 формируемых слоев вводят вкладыши. Вначале вводят формовочные элементы 7, так чтобы их вырезы 12 совпали с проектным местоположением жестких перемычек 2 (при этом нижние торцы формовочных элементов вводят в соответствующие зазоры ранее сформированного (нижележащего) участка 10 стены). Далее формовочные элементы фиксируют от продольного перемещения вдоль зазора, расклинивая их распорными элементами 8. Далее фиксируют в пространстве верхние концы всех вкладышей (составляющих их элементов 7 и 8), например связывая их жесткими стяжками, фиксируемыми на щитах опалубки. После этого, известным образом, пространство между щитами опалубки заполняют бетоном. После окончания процесса размещения бетона его уплотняют, например, виброобработкой. Затем, после набора бетоном прочности, исключающей разрушение слоев 1, вкладыши удаляют (вначале - вертикально вверх вытягивают распорные элементы 8, после чего, в освободившееся пространство сдвигают формовочные элементы 7, так чтобы их вырезы 12 «освободили» жесткие перемычки, после чего формовочные элементы 7 вытягивают вертикально вверх. Далее, по меньшей мере, в одном из зазоров 3 известным образом размещают теплоизолирующий материал (в принципе, при использовании гранулированного материала, эта операция может быть реализована и после формирования стены). Далее все повторяется до завершения процесса формирования стены.

Таким образом, стена представляет из себя многослойную «панель», отдельные слои которой скреплены друг с другом и разделены тонкими воздушными зазорами, которые, при необходимости можно выполнить и проветриваемыми, с использованием известных решений. При этом, коэффициент теплопроводности такой стены составит 0,04-0,16 Вт/(м·С), ее толщина, при термическом сопротивлении R0=3,15, составит 0,25-0,48 м, прочность 15-40 МПа, морозостойкость 50-250 циклов. Масса 1 м2 стены составит 160-670 кг.

Вышеприведенный пример осуществления настоящего изобретения допускает различные модификации и дополнения, которые являются очевидными для специалистов в области, к которой данное изобретение относится. То есть настоящее изобретение ни в коей мере нельзя ограничивать этим описанием предложенного устройства, и в него могут быть внесены изменения и дополнения, определяемые ниже пунктами формулы изобретения.

Изобретение может быть использовано при возведении зданий и сооружений. Технический результат: обеспечение повышенной прочности стены, улучшение ее теплоизоляционных свойств, а также обеспечение возможности возведения стен при широкой вариации их толщины. Способ формирования многослойной стены включает формирование с использованием опалубки вертикальных слоев монолитного бетона, перемежающихся теплоизоляционными слоями. Причем стену формируют по меньшей мере из трех вертикальных слоев, выполненных из армированного бетона, которые скрепляют с соседними слоями с зазором, не превышающим толщину слоев, посредством жестких перемычек, выполненных с возможностью работы на сжатие и растяжение, которые размещают в соседних зазорах не соосно. Для этого формируют арматурные каркасы слоев, фиксируют их вертикально в пространстве, скрепляют их с арматурными каркасами нижележащих, сформированных участков стены, и арматурными каркасами соседних с ними слоев. При этом используют арматурные стержни, которые располагают на участках предназначенных для размещения жестких перемычек и скрепляют с арматурными каркасами слоев. После формирования арматурного каркаса стены, с обеих ее сторон располагают опалубку, а между слоями располагают и фиксируют в пространстве вкладыши, выполненные с возможностью извлечения, после чего пространство между опалубкой заполняют бетоном, а после набора бетоном прочности, исключающей разрушение слоев, вкладыши удаляют. 1 з.п. ф-лы, 4 ил.

| Многослойная стена | 1990 |

|

SU1749406A1 |

| Способ возведения слоистой стены монолитного здания | 1986 |

|

SU1399432A1 |

| DE 3601237 A, 23.07.1987 | |||

| US 4698947 A1, 13.10.1987. | |||

Авторы

Даты

2008-10-10—Публикация

2006-09-27—Подача