Изобретение относится к области строительства, в частности к способам и методам возведения и строительства монолитно-каркасных домов разной этажности с многослойными стенами, не требующими утепления, дополнительной обработки и отделки внутренней и наружной поверхностей, из многослойных панелей с продольными внутренними пустотами, а также к оборудованию для производства строительных материалов, к крупнощитовым раскладным опалубкам.

Известен строительный модуль, содержащий несъемную опалубку, включающую фасадную, облицовочную плиту с гладкой или фактурной наружной поверхностью, внутреннюю опалубочно-облицовочную плиту с гладкой или фактурной наружной поверхностью, утеплительную панель и стяжку между ними (см. патент на полезную модель RU №97752, кл. Е04С 1/00, опубл. в 2010 г.). Известное техническое решение используют для поярусного возведения малоэтажных домов из плит и панелей, изготовленных в заводских условиях. Однако такой строительный модуль не дает возможности возводить высокие высокопрочные конструкции зданий.

Известен комплект съемной опалубки с многослойной стеновой заготовкой, характеризующийся наличием поддона с расположенной в его внутренней полости многослойной стеновой заготовкой и крышки опалубки, при этом многослойная стеновая заготовка состоит из не менее чем одного декоративного и не менее чем одного теплоизоляционного слоев, связанных между собой арматурой, выполненной с наружными концами, выступающими за пределы не менее чем одного теплоизоляционного слоя, причем поддон выполнен из днища и боковин, расположенных под тупым углом к плоскости днища, при этом поддон снабжен съемными торцовыми панелями, расположенными под прямым углом к днищу поддона по его торцам, при этом не менее чем один декоративный слой выполнен желобообразной формы, а днище и боковины поддона с внутренней стороны выполнены с возможностью воспроизведения рельефного рисунка на поверхности декоративного слоя стеновой заготовки, при этом крышка опалубки выполнена из верхнего листа и боковин крышки, расположенных под тупым углом к плоскости верхнего листа, причем поддон снабжен пазами, а крышка опалубки снабжена замками для соединения друг с другом, а длина крышки меньше длины поддона на величину, равную высоте перекрытия стены здания (см. патент на изобретение RU №2415238, кл. Е04В 1/20, опубл. в 2011 г.). Известный комплект позволяет изготавливать панели для быстровозводимых монолитно-каркасных зданий, однако его использование предполагает проведение большого количества бетонных работ на строительной площадке, что значительно сужает область использования комплекта.

Известна разъемная стеновая опалубка, включающая днище и крышку, причем во внутренней полости днища расположена стеновая фасадная деталь, включающая не менее чем один декоративный слой и не менее, чем один теплоизоляционный слой, связанные арматурой, частично выступающей за пределы теплоизоляционного слоя в полость, образованную крышкой и стеновой фасадной деталью, при этом внутренняя полость крышки выполнена с поперечным размером H1 в зоне примыкания к днищу меньшим, чем поперечный размер Н2 стеновой фасадной детали в этой же зоне, причем продольный размер днища и продольный размер стеновой фасадной детали превышают продольный размер крышки, при этом опалубка снабжена разъемными замковыми механизмами (см. патент на полезную модель RU №98210, кл. Е04С 1/00, опубл. в 2010 г.). Такая разъемная опалубка позволяет изготавливать крупные панели для быстровозводимых монолитно-каркасных зданий, однако использование такой опалубки также предполагает проведение большого количества бетонных работ на строительной площадке, что значительно сужает область ее использования.

Известно монолитно-каркасное здание с декоративной отделкой, включающее возведенные на фундаменте стены с проемами под окна и двери, ригели с железобетонными межэтажными перекрытиями и крышу, при этом стены выполнены монолитными железобетонными и включают изготовленные в заводских условиях стеновые заготовки, состоящие из не менее чем одного декоративного слоя и не менее чем одного теплоизоляционного слоя, связанных между собой арматурными элементами, выполненными с наружными концами, выступающими за пределы теплоизоляционного слоя, причем к теплоизоляционному слою примыкает монолитный несущий бетонный слой, возведенный на строительной площадке и связанный с теплоизоляционным слоем посредством арматуры, а железобетонные монолитные перекрытия связаны посредством арматуры с железобетонными монолитными стенами и ригелями, при этом углы здания выполнены либо из кирпича, либо из блоков, либо залиты бетонной смесью (см. патент на полезную модель RU №93419, кл. Е04В 1/20, опубл. в 2010 г.). Такое здание возводят из крупных панелей, имеющих наружную декоративную отделку, требующих дополнительной заливки бетонной смеси для формирования несущего слоя стены, что несколько усложняет монтаж здания.

Известен способ возведения сборно-монолитного каркаса многоэтажного здания, включающий поэтажный монтаж бесконсольных железобетонных колонн по разбивочным осям, размещение в пролетах между последними установленных на опорных стойках монтажных мостиков для установки предварительно изготовленных опорных элементов несущих сборно-монолитных поперечных ригелей обвязки бесконсольных колонн и опалубки для формирования железобетонных монолитных распорных продольных связевых ригелей обвязки, укладку на опорные части несущих сборно-монолитных поперечных ригелей в проектное положение для образования дисков поэтажного перекрытия - многопустотных железобетонных плит, установку арматуры ригелей, одновременную укладку высокопрочного бетона по всему межэтажному перекрытию с формированием продольных распорных и несущих сборно-монолитных поперечных ригелей и замоноличенных с ними в единое целое посредством бетонных продольных швов, образующих диски ячеек; поэтажного перекрытия смежных и опертых на каждый упомянутый ранее несущий сборно-монолитный поперечный ригель смежных многопустотных железобетонных плит, выдержку уложенного высокопрочного бетона, распалубку поэтажного перекрытия после набора последним проектной прочности и перестановку монтажных мостиков на готовое распалубленное поэтажное перекрытие для их последующего использования при возведении следующего очередного поэтажного перекрытия, при этом формирование каждого несущего сборно-монолитного поперечного ригеля обвязки производят в два этапа, на первом из которых устанавливают в проектное положение с опиранием на стойки монтажных мостиков их опорные элементы, в качестве которых используют предварительно изготовленную и перекрывающую поперечный пролет между смежными бесконсольными колоннами преднапряженную вибропрессованную железобетонную балку с симметричными ее продольной оси боковыми ступенчатыми выступами, образующую днище несъемной опалубки верхней монолитной части этого поперечного ригеля, а на втором этапе осуществляют образование вертикальных стенок указанной несъемной опалубки и имеющих с ней общую рабочую полость ложа бетонных продольных швов и углублений для поперечных армированных шпоночных выступов верхней монолитной части поперечного ригеля обвязки, путем использования для образования вышеуказанных составляющих несъемной опалубки, после установки в проектное положение на боковые ступенчатые выступы преднапряженной вибропрессованной железобетонной балки образующих один из дисков межэтажного перекрытия смежных преднапряженных вибропрессованых многопустотных железобетонных плит, контактирующих друг с другом и образующих ложе бетонных продольных швов расположенными в нижних частях их боковых поверхностей симметричными продольными с верхними профилированными поверхностями полками, и имеющими на верхней поверхности образующих вертикальные стенки несъемной опалубки торцов многопустотных железобетонных плит продольные углубления для образования при бетонировании поперечных армированных шпоночных выступов верхней литой части упомянутого ранее поперечного ригеля (см. патент на изобретение RU №2318099, кл. Е04В 1/20, опубл. в 2008 г.). Известный способ монолитного домостроения предусматривает возведение монолитного каркаса здания, состоящего из стоек и перекрытий, пространство между которыми далее заполняется либо блоками, либо кирпичом, либо панелями (не выполняемых монолитными с каркасом).

Известен способ формирования многослойной стены, включающий формирование с использованием опалубки трех вертикальных слоев монолитного армированного бетона, перемежающихся теплоизоляционными слоями и скрепленных между собой жесткими перемычками, размещенными не соосно (см. патент на изобретение RU №2335604, кл. Е04В 2/84, опубл. в 2008 г.). Этот способ позволяет возводить монолитные стены разной толщины при достаточно высокой прочности, но не решает задачу повышения долговечности здания. Стены, возводимые по данной технологии, требуют дополнительной отделки и последующего регулярного ремонта.

Известен способ возведения зданий, включающий возведение каркаса из омоноличиваемых сборных элементов из железобетона, часть которых изготавливают на технологической линии, содержащей оборудование для укладки бетона, устройства для подачи и установки арматуры, опалубку с ручьевой продольной формовочной полостью под соответствующие, одновременно изготавливаемые конструкции, включающую формующие поверхности и поддон, который устанавливают на дискретных опорах с жесткой фиксацией в центральной по длине части и возможностью на остальной части длины направленного проскальзывания в обе стороны по длине и юстировки высотного положения поддона на опорах, причем поддон снабжают дискретно расположенными по его продольной оси узлами крепления центрального борта, образующего формующую поверхность опалубки, а также расположенными по продольным краям поддона узлами фиксации и открывания продольных наружных откидных бортов опалубки, образующих другие формующие поверхности, причем опалубку снабжают поперечными формующими отсекательными съемными концевыми диафрагмами (см. патент на изобретение RU №2293822, Кл. Е04В 1/18, опубл. в 2007 г.). Этот способ возведения здания является технически сложным и требует много дополнительных операций и средств для осуществления строительства.

Известна технологическая линия для производства строительной стеновой заготовки съемной опалубки, включающая приемный пост поддонов, площадку для хранения, цех мытья и контроля, цех заливки поддонов, пост сушки и хранения готовых комплектов со строительной стеновой заготовкой, пост отгрузки готовых комплектов со строительной стеновой заготовкой и несколько самоходных погрузчиков, при этом цех заливки поддонов включает расположенные последовательно пост подачи поддонов, пост кантования и окончательной сборки поддонов, пост нанесения не менее чем одного декоративного слоя во внутреннюю полость поддонов, пост укладки арматуры на декоративный слой и заливки не менее чем одного теплоизоляционного слоя, пост штабелирования залитых поддонов, при этом цех заливки снабжен направляющими стойками с роликами для транспортировки поддонов по всей длине технологического процесса, причем пост подачи поддонов и пост штабелирования залитых поддонов включают центрально; расположенный на раме подъемник и продольно расположенные на раме разводные шарнирно установленные боковые рамки с гидроцилиндрами, а пост кантования и окончательной сборки поддонов содержит раму с поворотным кантователем, шарнирно установленным на боковой балке рамы и связанным с нею посредством гидроцилиндров, а пост укладки арматуры и заливки не менее чем одного теплоизоляционного слоя включает бункер с распределительным щелевым выпускным каналом, связанный с системой приготовления раствора и расположенный на направляющих, установленных перпендикулярно ходу технологического процесса (см. патент на полезную модель RU №98768, кл. В28В 5/00, опубл. в 2010 г.). Такая технологическая линия позволяет производить крупные панели с внешней декоративной отделкой для быстровозводимых монолитно-каркасных зданий. Но ее использование предполагает наличие большого количества ручного труда, что уменьшает производительность линии.

Наиболее близким техническим решением является способ возведения монолитно-каркасного здания с декоративной наружной отделкой, включающий заливку фундамента, вязку арматурной конструкции первого этажа, заливку стен первого этажа с помощью съемных опалубок, установку арматуры ригелей и заливку перекрытий и ригелей, вязку арматурной конструкции второго и последующих этажей с заливкой стен, установкой арматур ригелей и заливкой перекрытий и ригелей последующих этажей и возведение крыши, при этом при заливке фундамента в него предварительно закладывают выставленные вертикально арматурные закладки и крепежные упоры для съемных стеновых опалубок, а при заливке перекрытий вяжут арматурные закладки к арматуре стен нижнего этажа и закладывают крепежные упоры для съемных стеновых опалубок, причем арматурную конструкцию стен вяжут к арматурным закладкам, оставляя вертикальные проемы для окон и дверей, затем сверху на арматурную конструкцию стен вертикально опускают съемные стеновые опалубки, состоящие из полой крышки и поддона с находящейся в нем изготовленной в заводских условиях стеновой заготовкой, включающей не менее чем один декоративный и не менее чем один теплоизоляционный слои, связанные арматурными элементами между собой, расположенные декоративным слоем наружу, а в полой крышке съемной стеновой опалубки располагают арматурную конструкцию несущего слоя стен, затем фиксируют съемные стеновые опалубки в крепежных упорах фундамента крепежными растяжками и заливают бетоном пустоты вокруг арматуры внутри полых крышек съемных стеновых опалубок, формируя несущий бетонный слой стены здания и оставляя незаполненной бетоном верхнюю зону съемной стеновой опалубки, примыкающую к теплоизоляционному слою стеновой заготовки, причем после снятия съемных стеновых опалубок на несущем бетонном слое стены в незаполненной бетоном верхней зоне располагают ригельные опалубки, примыкающие к стеновой заготовке, при этом перед заливкой перекрытия последнего этажа в него закладывают крепежные элементы для каркаса крыши (см. патент на изобретение RU №2421580, кл. Е04В 1/20, опубл. в 2011 г.). Этот способ позволяет возводить монолитно-каркасные дома с заводской наружной отделкой и высоким качеством внутренних стен, однако он требует выполнения значительного количества бетонных работ в условиях строительной площадки, что сужает область его применения.

Настоящее изобретение направлено на решение технической задачи упрощения возведения монолитно-каркасного здания при повышении прочностных характеристик каркаса здания с монолитными стенами заводского изготовления, не требующими дополнительных отделки и ремонта внутренней и наружной поверхностей, упрощения процесса заливки бетонной смеси в продольные пустоты многослойных панелей при возведении стен здания независимо от погодных условий, повышения надежности, прочности и сейсмоустойчивости сооружения, облегчения изготовления, кантования и транспортировки панелей.

Решение поставленной технической задачи достигается тем, что в способе изготовления многослойных панелей, включающем последовательную подачу промышленных раскладных опалубок на заливку панелей в заводских условиях, поэтапное и послойное нанесение строительных смесей в раскладную опалубку, включающее формирование декоративного и теплоизоляционного слоев и установку арматуры в раскладную опалубку во время формирования слоев, сушку панелей и их транспортировку к строительному объекту, декоративный слой наносят методом торкретирования бетона, а на декоративный слой наносят в несколько заходов упрочненный слой, обладающий высокой прочностью и упругостью, причем арматуру укладывают в раскладную опалубку после того, как частично сформируют упрочненный слой, при этом теплоизоляционный слой наносят после полного формирования упрочненного слоя, причем внутрь арматуры перед нанесением теплоизоляционного слоя закладывают на полностью сформированный упрочненный слой полые продольные трубы (пустотообразователи) и заливают теплоизоляционный слой. Теплоизоляционный слой формируют укороченным в верхней зоне панели по отношению к упрочненному слою на толщину перекрытия здания. Упрочненный слой выполняют с выемкой в верхней передней зоне панели для крепления карниза здания. Сушку готовых панелей, находящихся в раскладных опалубках, производят в камере термообработки. Готовые высушенные панели вынимают из раскладных опалубок и направляют на мойку с последующей досушкой.

А также тем, что в многослойную панель, включающую декоративный и теплоизоляционный слои и арматуру, выполненную с наружными концами, выступающими за пределы теплоизоляционного слоя, снабжают упрочненным слоем, расположенным между декоративным и теплоизоляционным слоями, причем панель снабжена не менее чем одним продольным каналом, расположенным внутри теплоизоляционного слоя. Не менее чем один канал в теплоизоляционном слое выполнен в сечении круглой формы. Не менее чем один канал в теплоизоляционном слое выполнен в сечении квадратной формы. Не менее чем один канал в теплоизоляционном слое выполнен в сечении прямоугольной формы. Теплоизоляционный слой выполнен укороченным в верхней зоне панели по отношению к упрочненному слою. Упрочненный слой выполнен с площадкой в верхней наружной зоне для формирования перекрытия здания.

А также тем, что в раскладной опалубке для изготовления многослойных панелей, включающей желобообразное днище с неоткидными боковыми бортами и торцевыми панелями, торцевые панели выполнены шарнирно связанными с днищем и снабжены дополнительными торцевыми панелями, при этом не менее чем одна из них выполнена поворотной, а неоткидные боковые борта снабжены дополнительными поворотными бортами, причем на внутренней поверхности дополнительных торцевых панелей закреплены фиксаторы продольных труб. Опалубка снабжена пластиковым вкладышем.

Дополнительные поворотные борта выполнены укороченными по длине и снабжены элементами для крепления дополнительной торцевой панели.

А также тем, что в технологической линии по изготовлению многослойных панелей, включающей участки разборки, сборки и мойки опалубок, участок заполнения опалубок, участок сушки готовых панелей в опалубках, зоны кантования и зоны штабелирования опалубок, склад готовой продукции, участок отгрузки готовых изделий, участок заполнения опалубок выполнен многоручьевым, состоящим из нескольких линий, и снабжен перегрузчиками для перегрузки и распределения опалубок по линиям во входной зоне и для пошаговой подачи заполненных опалубок из выходной зоны в зону штабелирования, причем зона штабелирования заполненных опалубок снабжена поворотным столом, связанным со штабелером-накопителем с помощью конвейера, и накопительно-поворотным устройством, при этом участок сушки готовых панелей в опалубках снабжен камерами термообработки и краном-штабелером, причем технологическая линия снабжена средствами выгрузки панелей из опалубок с последующим переворачиванием панелей декоративным слоем вверх, обрезкой кромок, калибровкой, мойкой, и сушкой. Перегрузчики для перегрузки и распределения опалубок по линиям во входной зоне и для пошаговой подачи заполненных опалубок из выходной зоны в зону штабелирования включают установленную на раме кантователей поперечно расположенную по ходу технологического процесса раму рольганга с рычагами и гидроцилиндрами ее подъема и жестко закрепленные на раме кантователей продольно расположенные по ходу технологического процесса рамы конвейеров с роликами и синхронизирующими валами, связанными между собой синхронизирующими цепями, обеспечивающими равномерно горизонтальный подъем рамы рольганга. Кран-штабелер участка сушки готовых панелей в опалубках включает расположенную на несущей раме с рельсовыми колесами 145 станину, при этом рельсовые колеса снабжены приводом продольного перемещения по рельсовым путям, а станина снабжена приводом поперечного перемещения по направляющим, расположенным поперечно рельсовым путям на несущей раме, причем на станине расположено опорно-поворотное устройство с приводом, при этом на опорно-поворотном устройстве установлена мачта с противовесом, снабженная вертикальными направляющими для каретки с вильчатыми захватами и приводом ее вертикального перемещения. Средства выгрузки панелей из опалубок с последующим переворачиванием панелей декоративным слоем вверх включают конвейер разделительного устройства, предназначенный для пошаговой подачи опалубок к устройству выгрузки панелей и кантователю панелей, причем устройство выгрузки панелей включает кран-манипулятор, расположенный с возможностью перемещения вдоль крановых путей, установленных на стойках, при этом за конечным участком конвейера разделительного устройства расположен поворотный стол для подачи освобожденных от панелей опалубок к участку их мойки, причем кантователь, предназначенный для переворачивания панелей, включает расположенные на раме опорные стойки с расположенными на валу челюстными кронштейнами и приводом их поворота, при этом под кантователем расположен пластинчатый многоручьевой конвейер, предназначенный для приема панелей, перегруженных краном-манипулятором, и их подачи к челюстным кронштейнам, а в выходной зоне многоручьевого конвейера расположен поперечный транспортер, ролики которого установлены между ручьевыми дорожками конвейера, предназначенный для перегрузки перевернутых панелей на транспортер моечно-сушильного комплекса панелей. Склад готовой продукции включает кран-манипулятор склада, предназначенный для получения с транспортера штабелей панелей, их складирования и для загрузки транспортера, предназначенного для подачи штабелей панелей к дебаркадеру, кран-манипулятор дебаркадера, предназначенный для перегрузки штабелей панелей с транспортера на автомобильный транспорт, причем кран-манипулятор склада включает расположенные на балках со стойками крановые рельсы и мостовой пролет с каретками, имеющими рельсовые колеса, при этом мостовой пролет оснащен рельсовыми дорожками с гидродемпферами для поперечного движения каретки с рельсовыми колесами крана-манипулятора, причем каретка имеет привод, связанный с зубчатой передачей: шестерня - зубчатая рейка посредством цепной передачи с валом, а зубчатая рейка расположена продольно на мостовом пролете, при этом на каретке закреплена рама с направляющей вертикальной рейкой, имеющей возможность вертикального перемещения относительно установленных на раме направляющих роликов посредством привода подъема, причем вертикальная рейка в нижней зоне связана с траверсой посредством опорно-поворотного устройства с приводом поворота траверсы, при этом траверса снабжена боковыми поворотными захватами с приводом, синхронизирующими редукторами и цепной передачей.

А также тем, что в способе возведения монолитно-каркасного здания из многослойных панелей с декоративной наружной отделкой, включающем формирование фундамента с арматурными закладками и крепежными упорами, стен первого этажа с вертикальной установкой многослойных панелей, имеющие пустоты для заливки бетона, декоративным слоем наружу и вертикальными проемами для окон между ними, каркаса здания, перекрытий и возведение последующих этажей, для формирования стен используют многослойные панели с упрочненным слоем, расположенным между декоративным и теплоизоляционным слоями, у которых пустоты для заливки бетона выполнены в виде вертикальных каналов, расположенных в теплоизоляционном слое, при этом каркас здания формируют путем заливки вертикальных каналов, причем в вертикальных каналах располагают арматуру, перекрывающую арматуру вертикальных каналов предыдущих этажей. При возведении внутренних углов здания на строительной площадке срезают угловые элементы со стороны декоративного слоя, стыкуют панели под углом 90°, а при формировании перекрытия этажа заливают бетоном угловую зону, образованную между теплоизоляционными слоями. При возведении внешних углов здания на строительной площадке срезают угловые элементы со стороны теплоизоляционного слоя, стыкуют панели под углом 90°, а при формировании каркаса здания заливают бетоном образованный при стыке панелей продольный канал в теплоизоляционных слоях. При заливке бетона в вертикальные каналы с арматурой используют термические одеяла для установленных панелей.

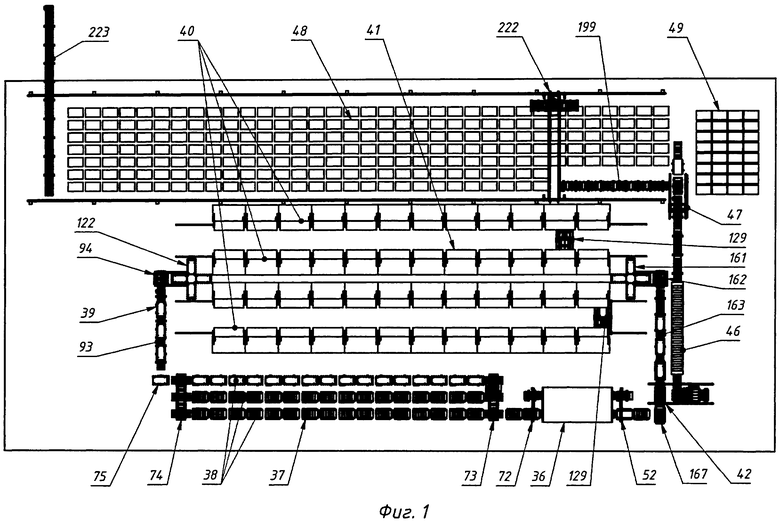

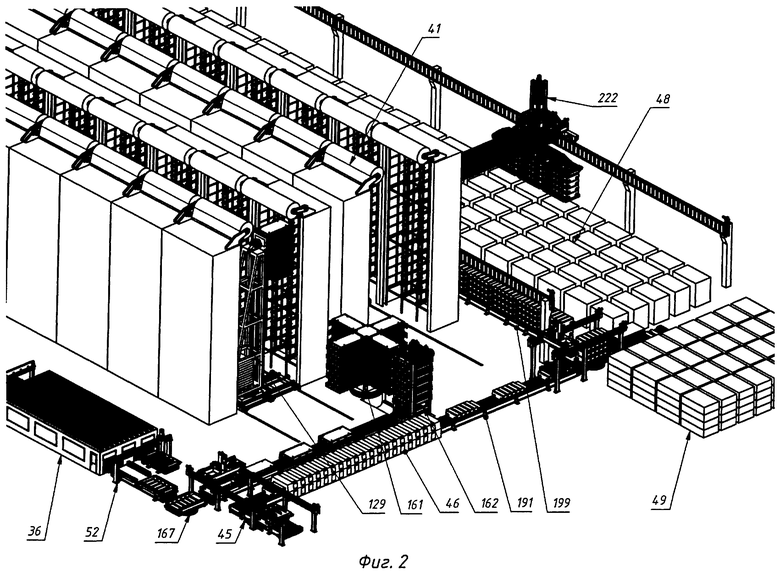

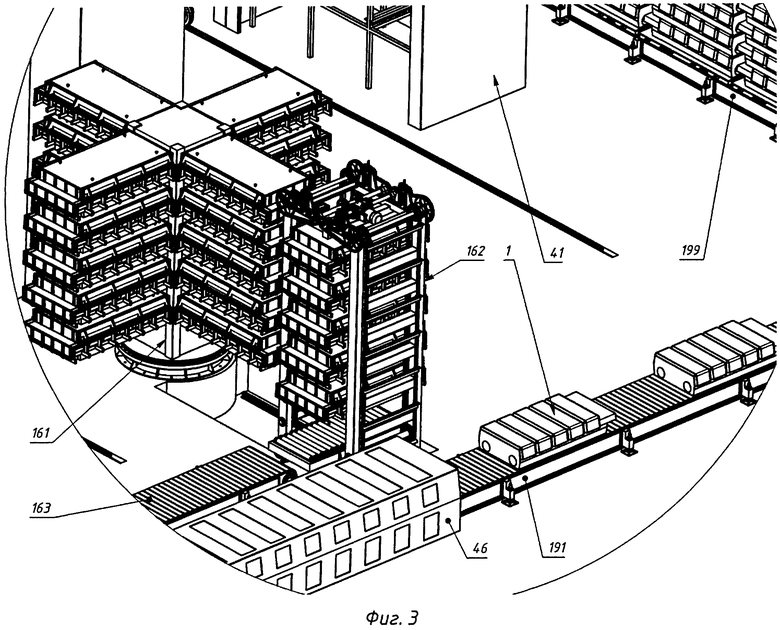

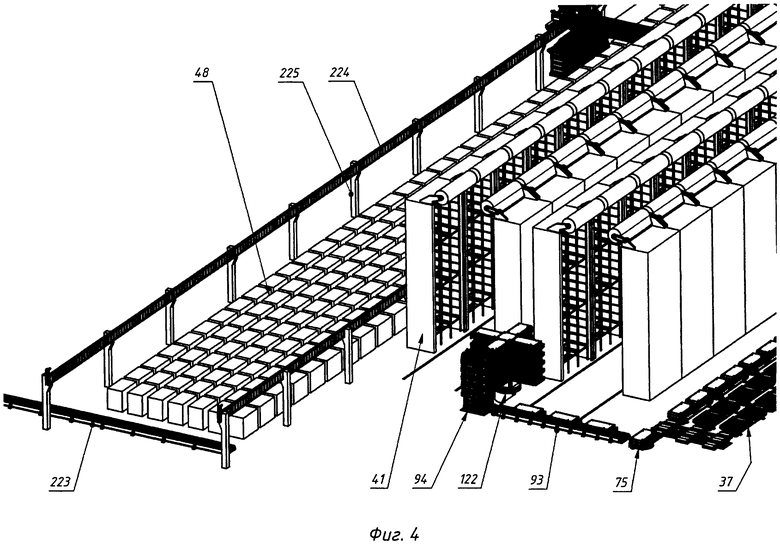

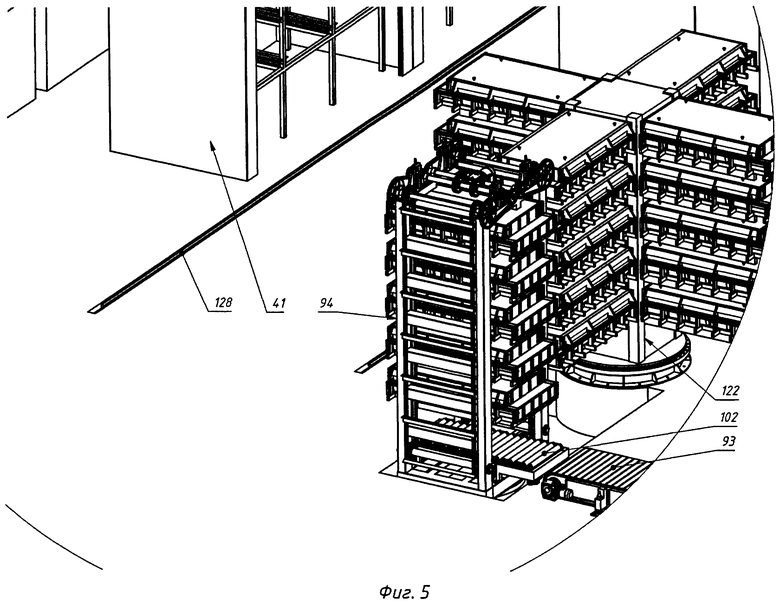

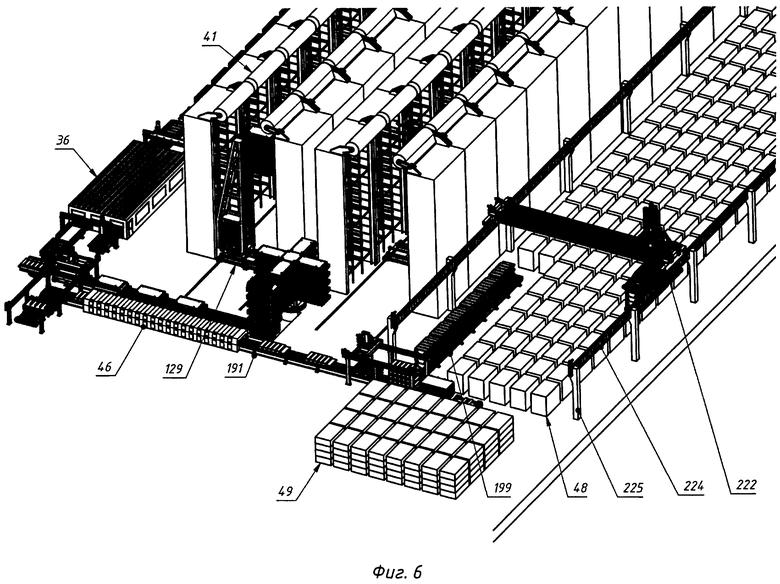

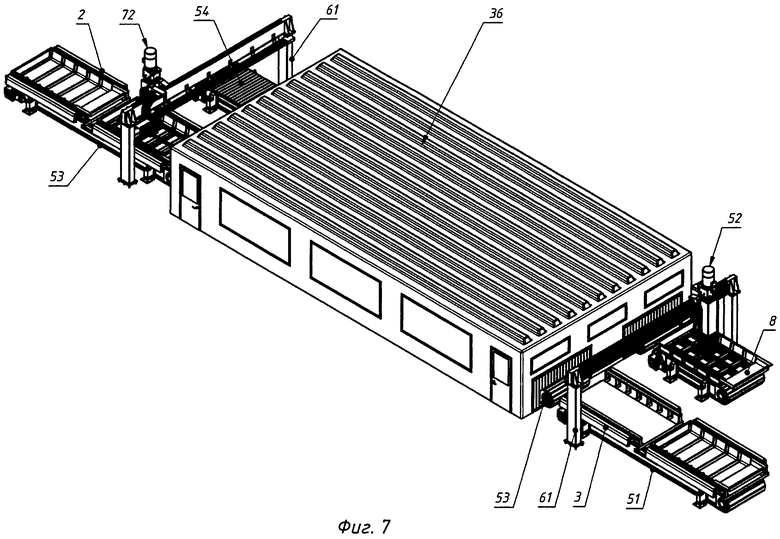

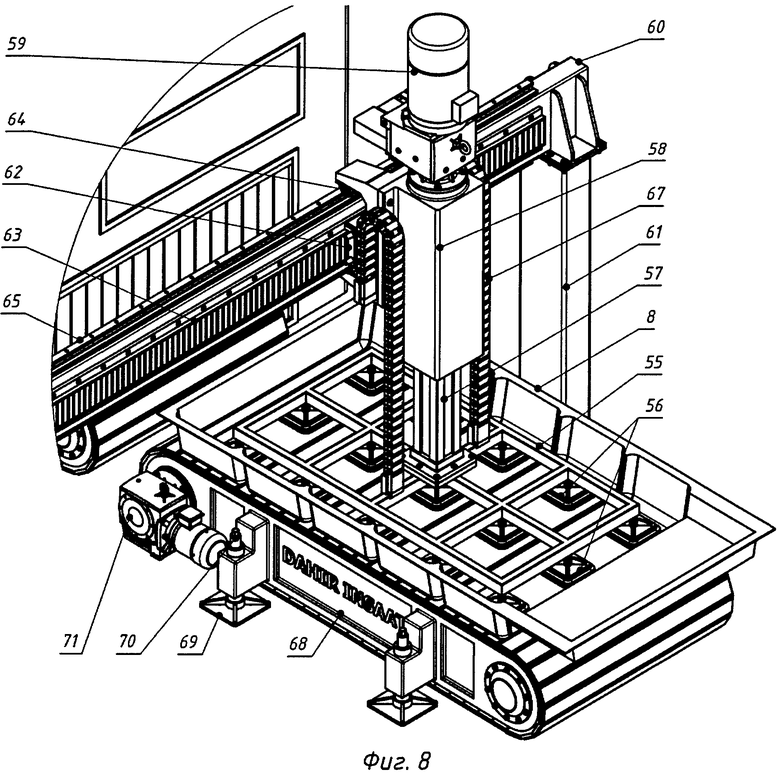

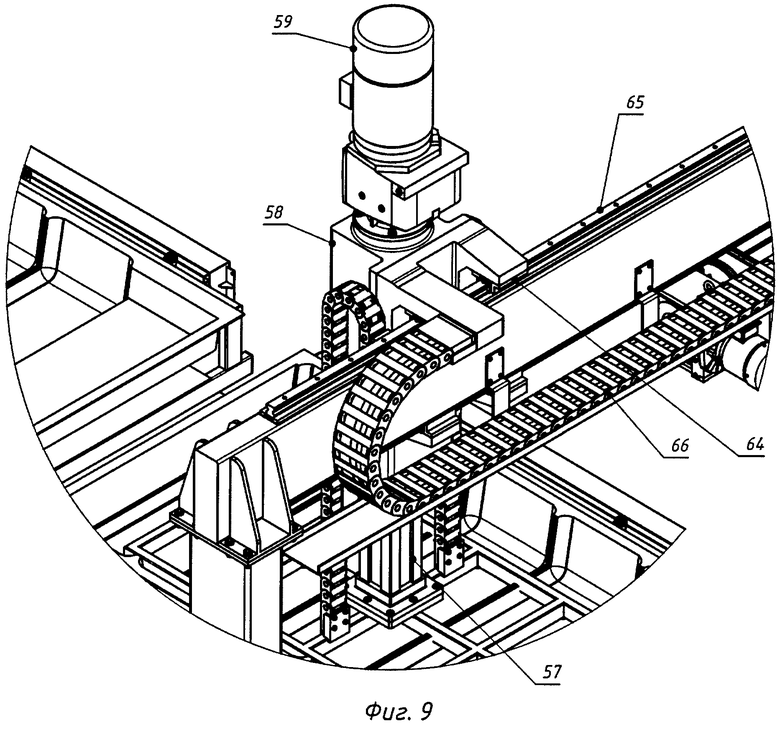

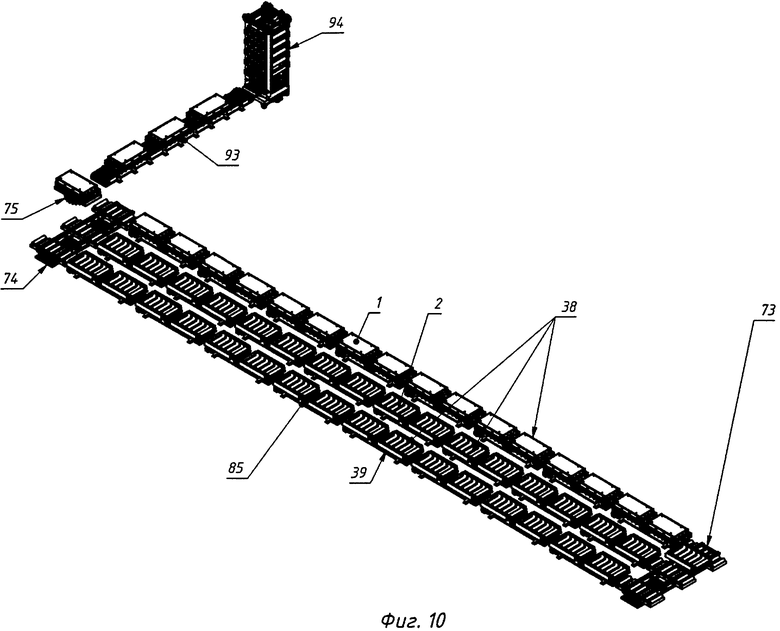

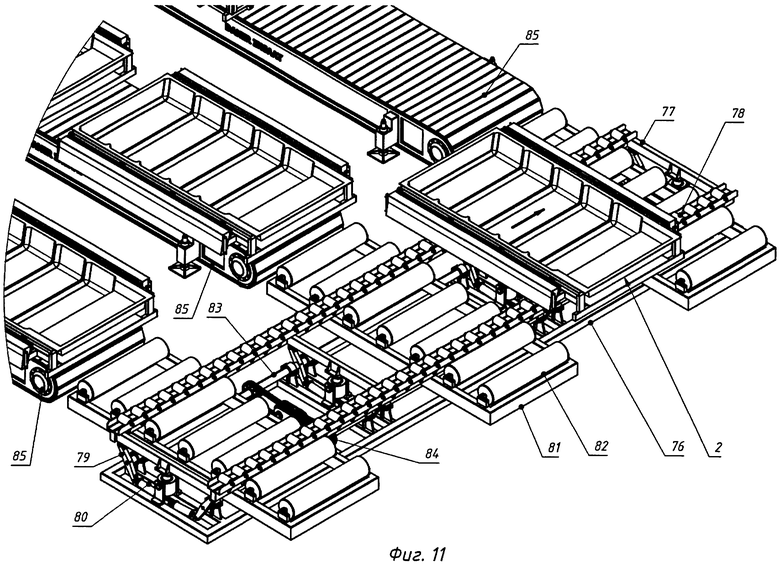

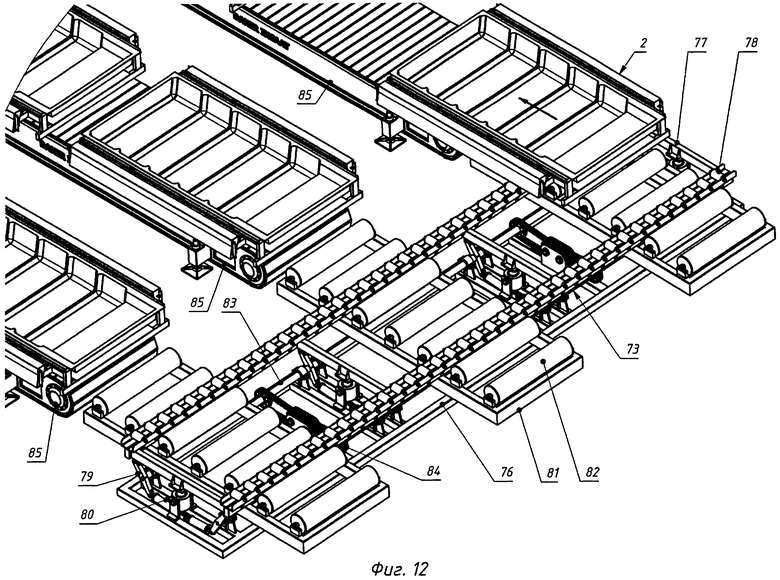

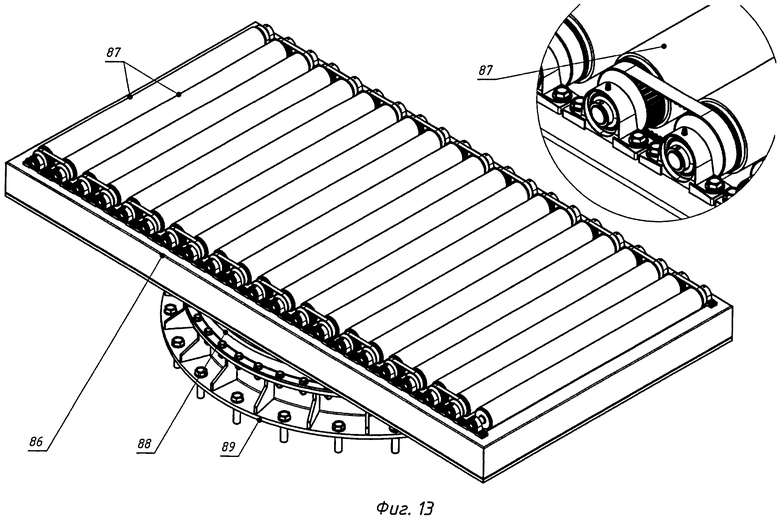

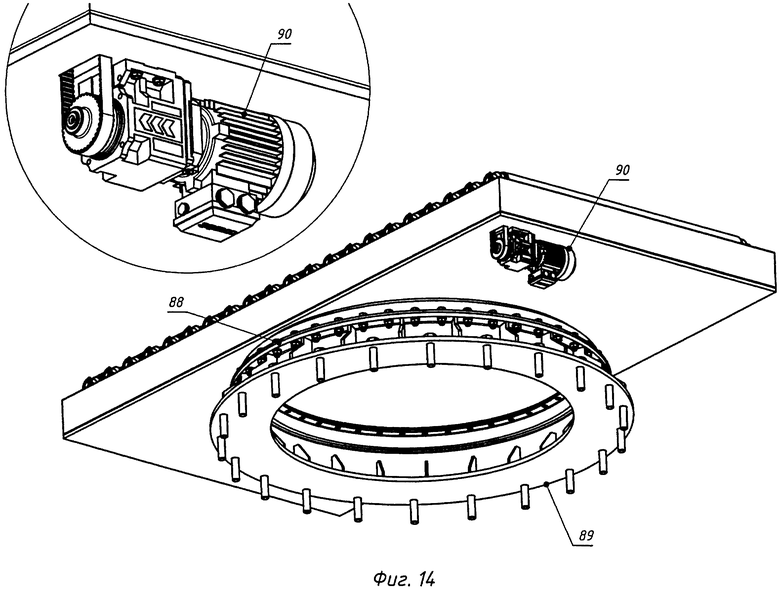

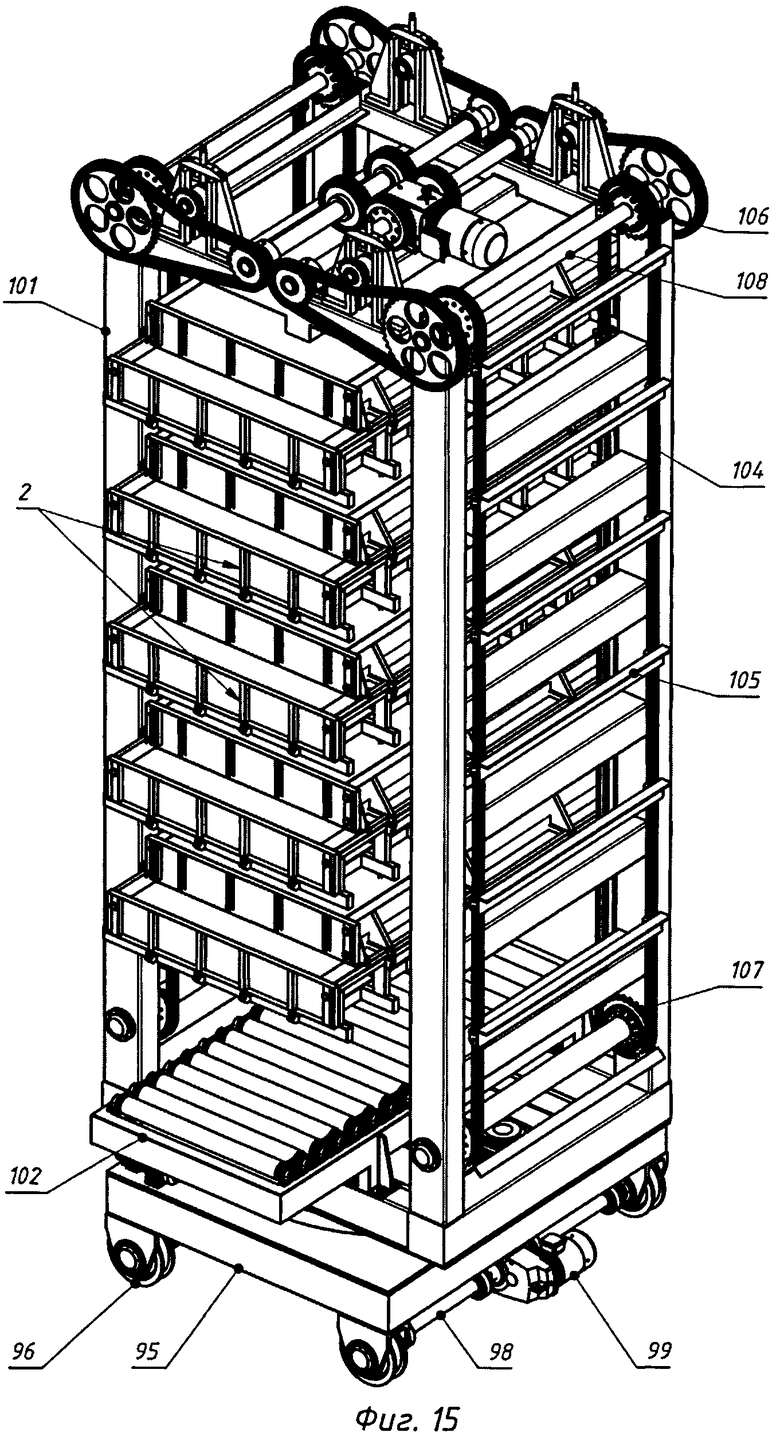

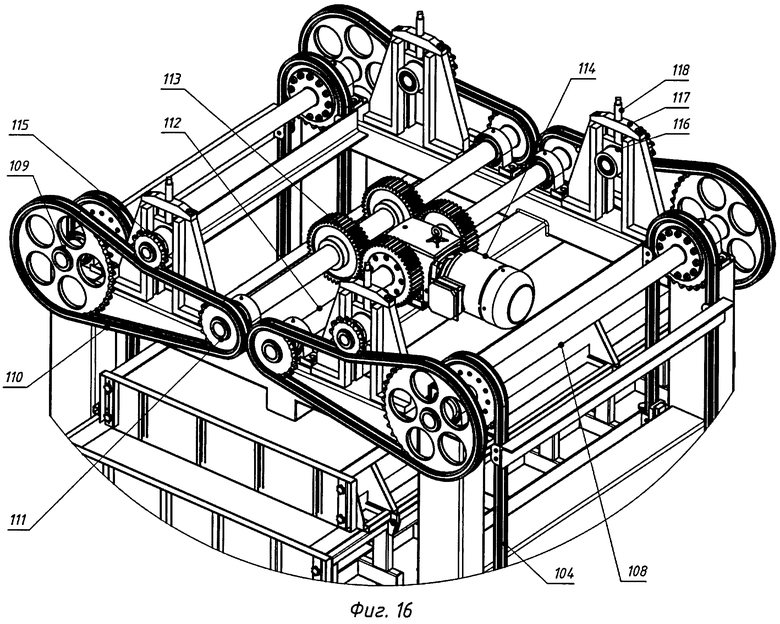

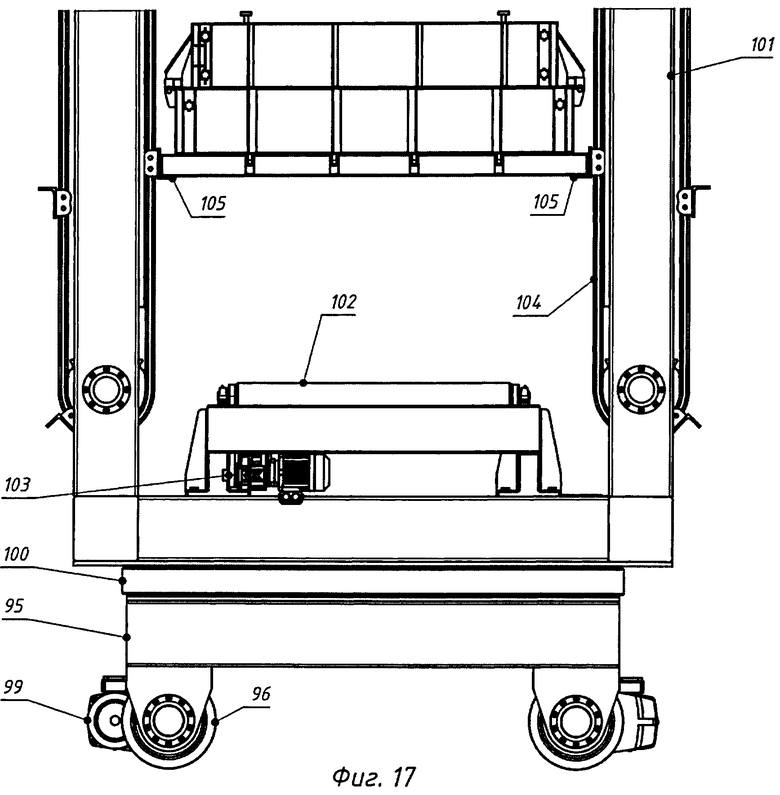

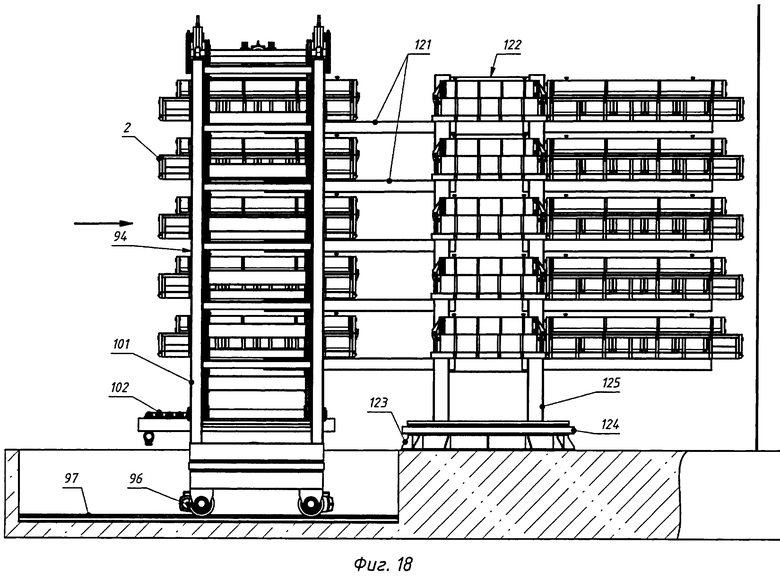

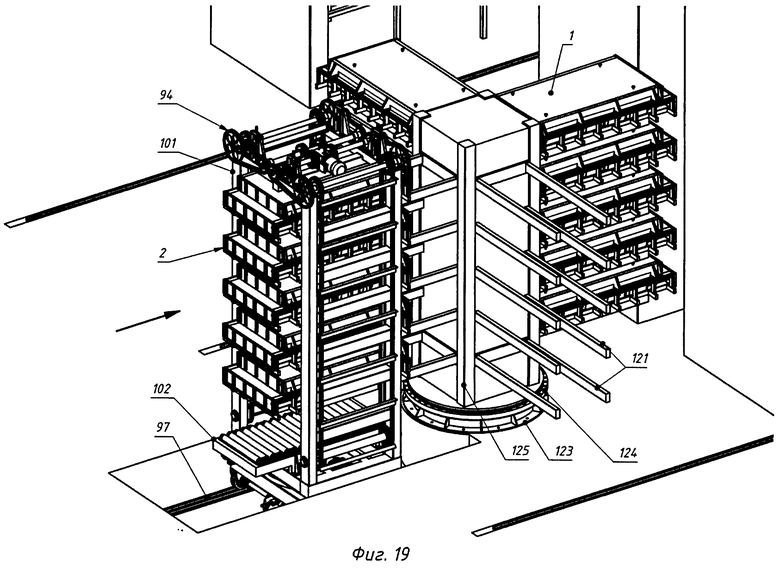

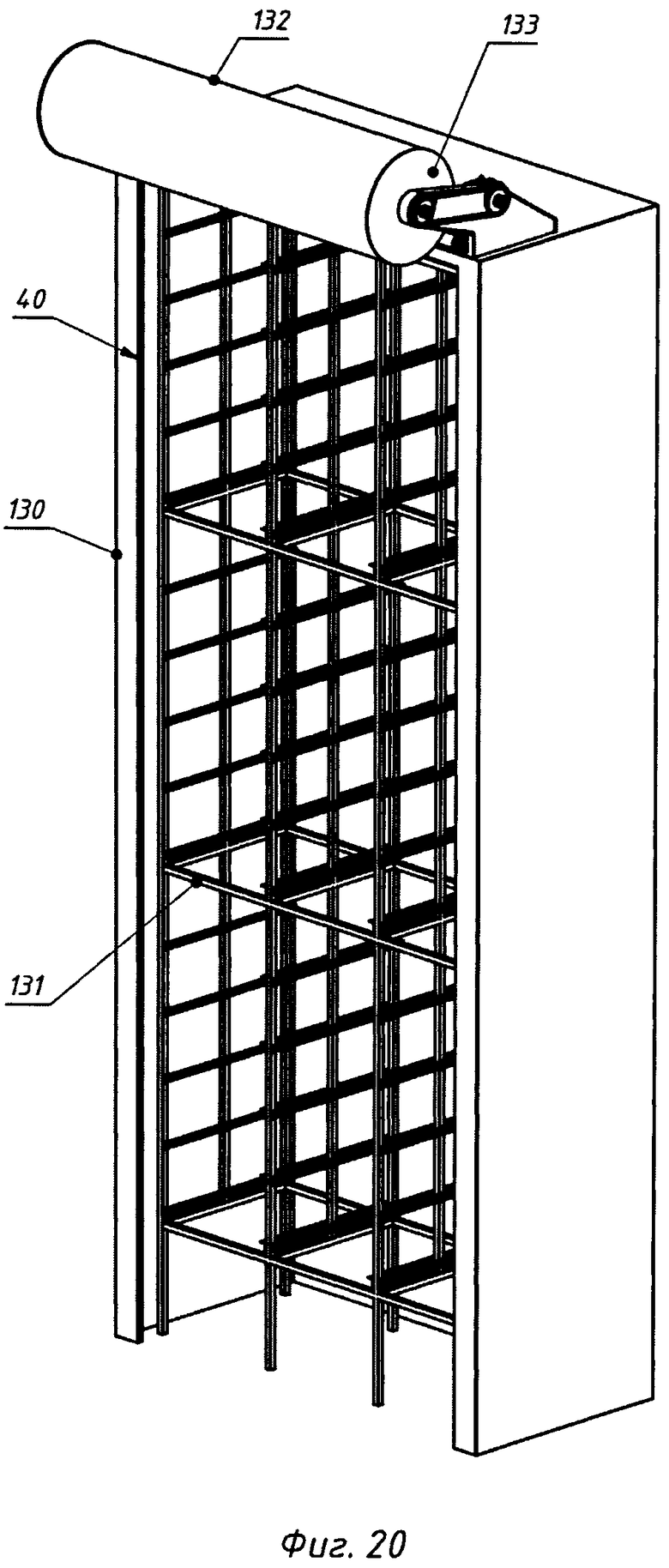

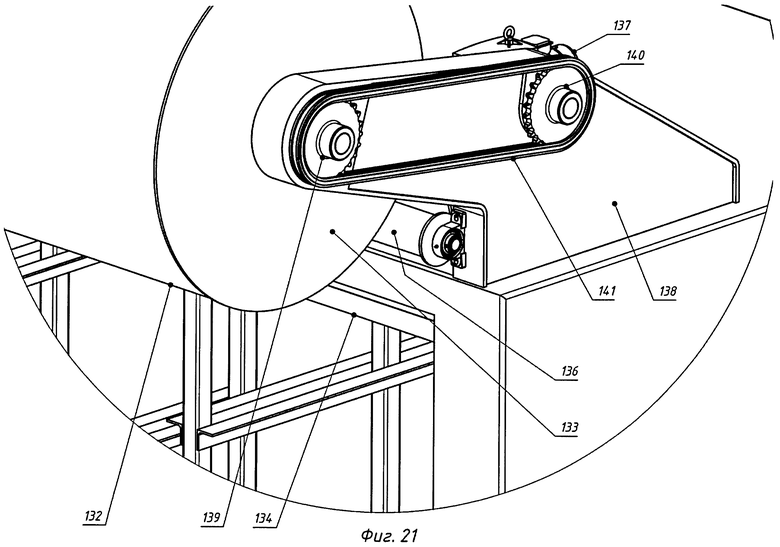

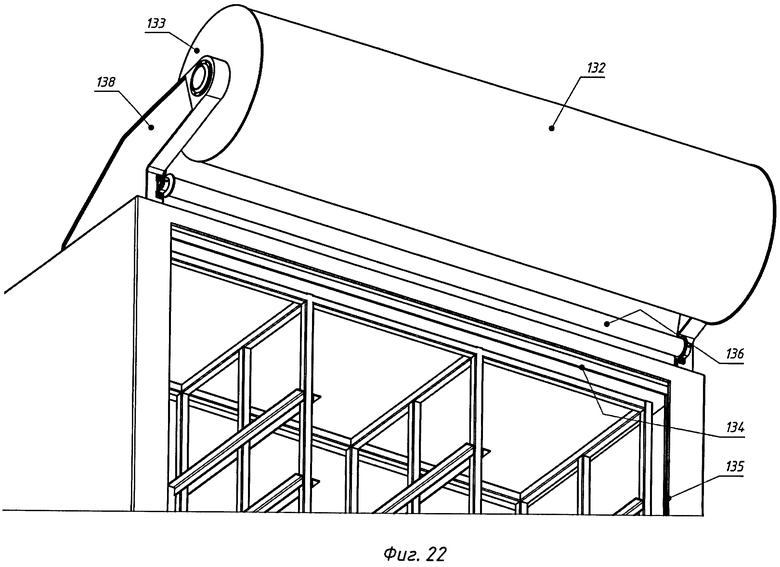

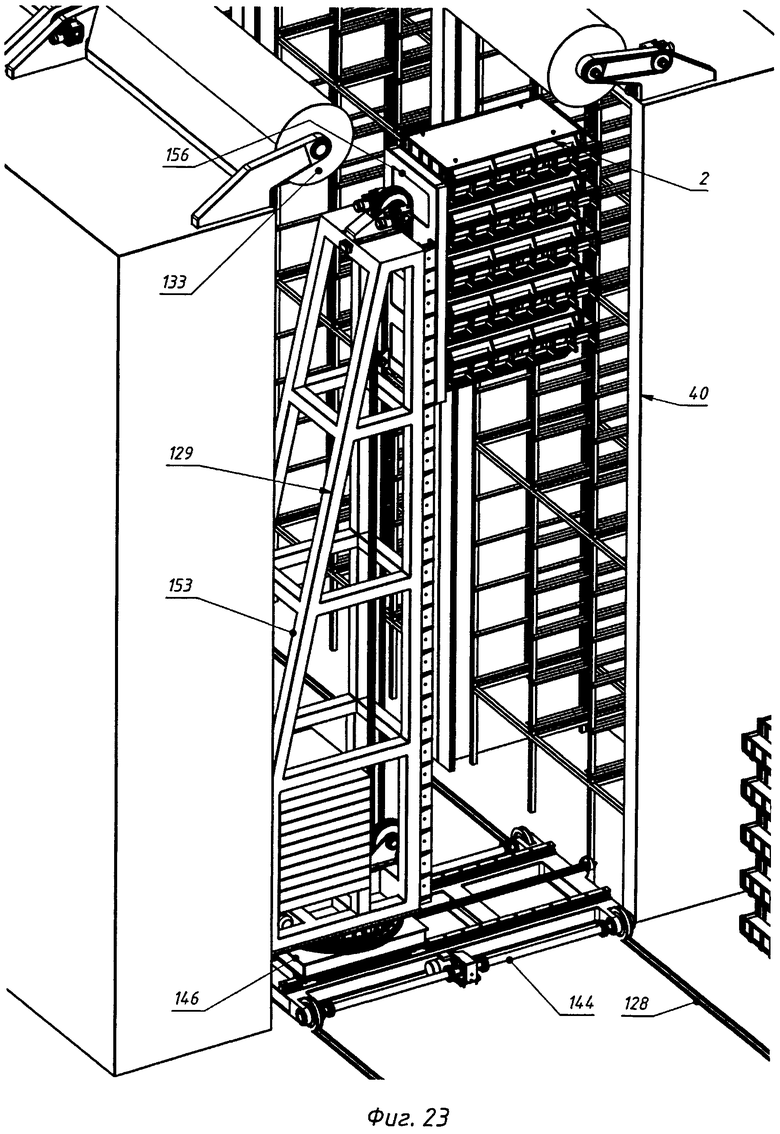

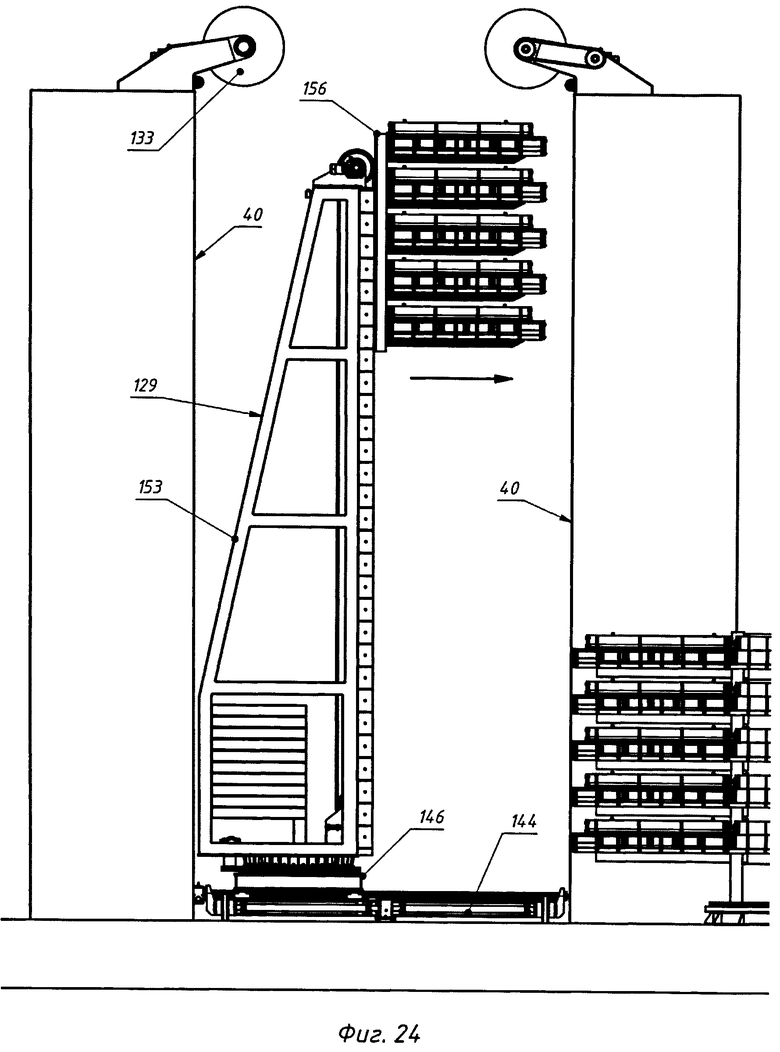

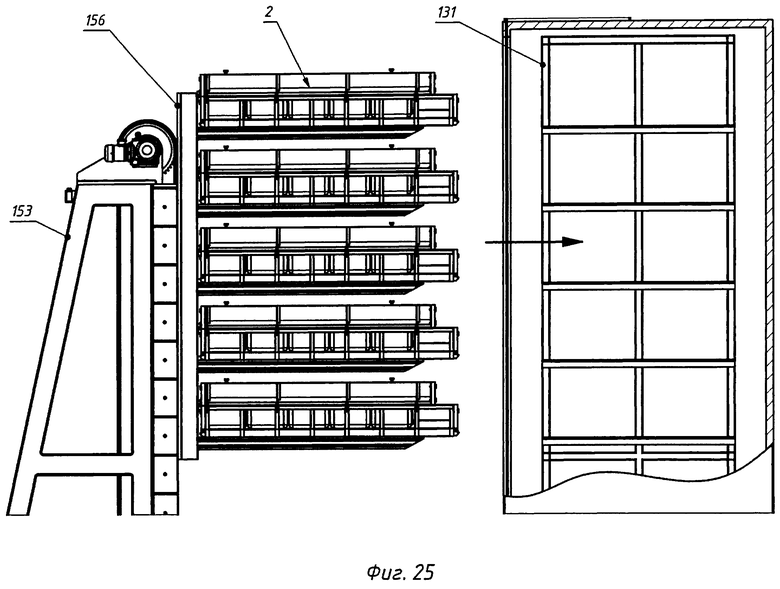

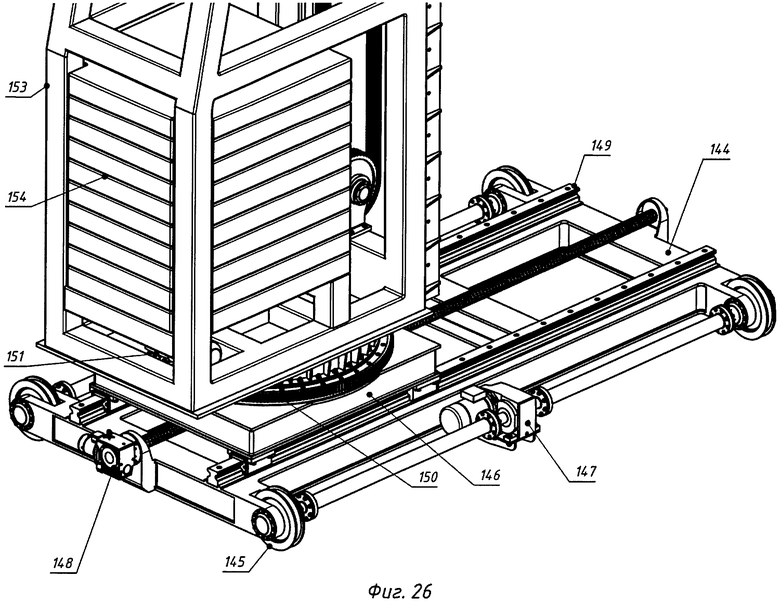

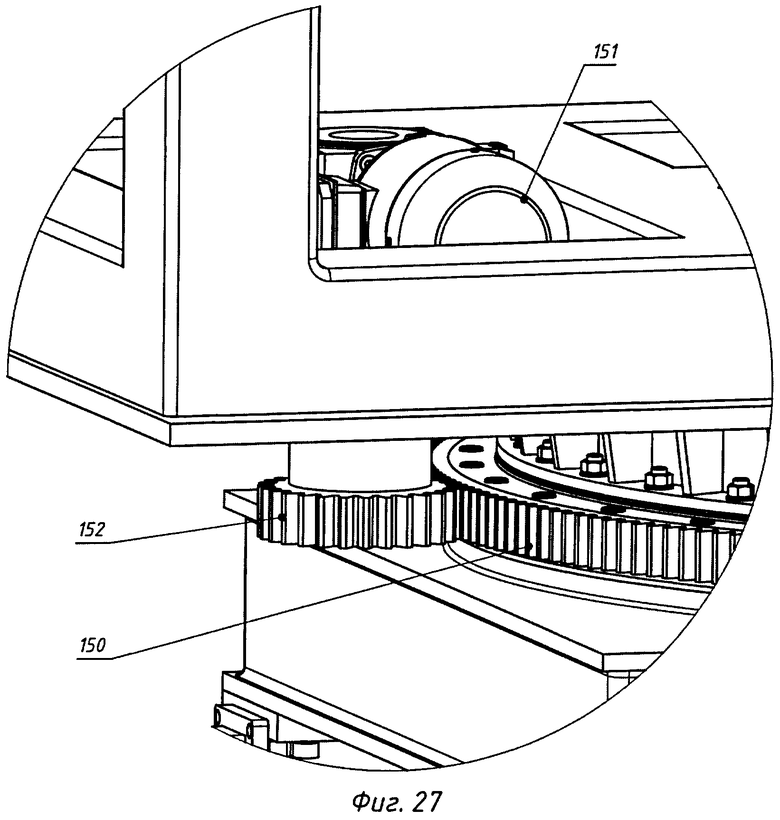

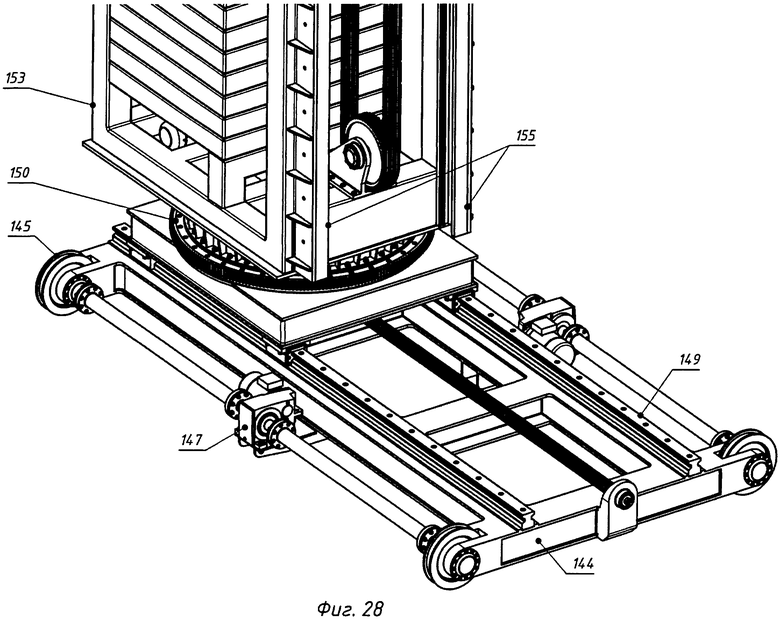

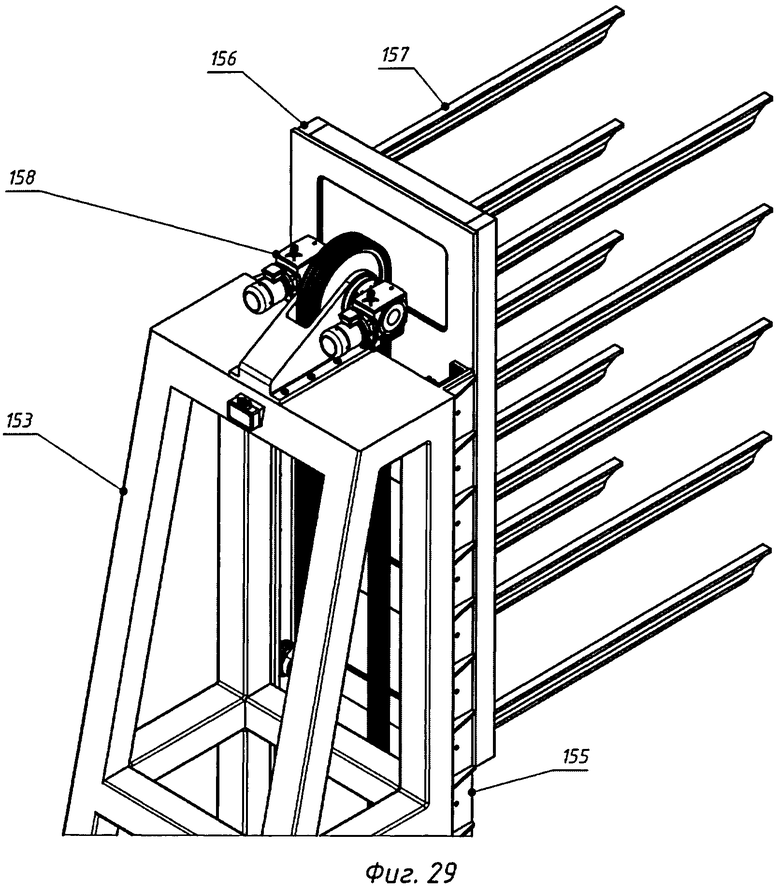

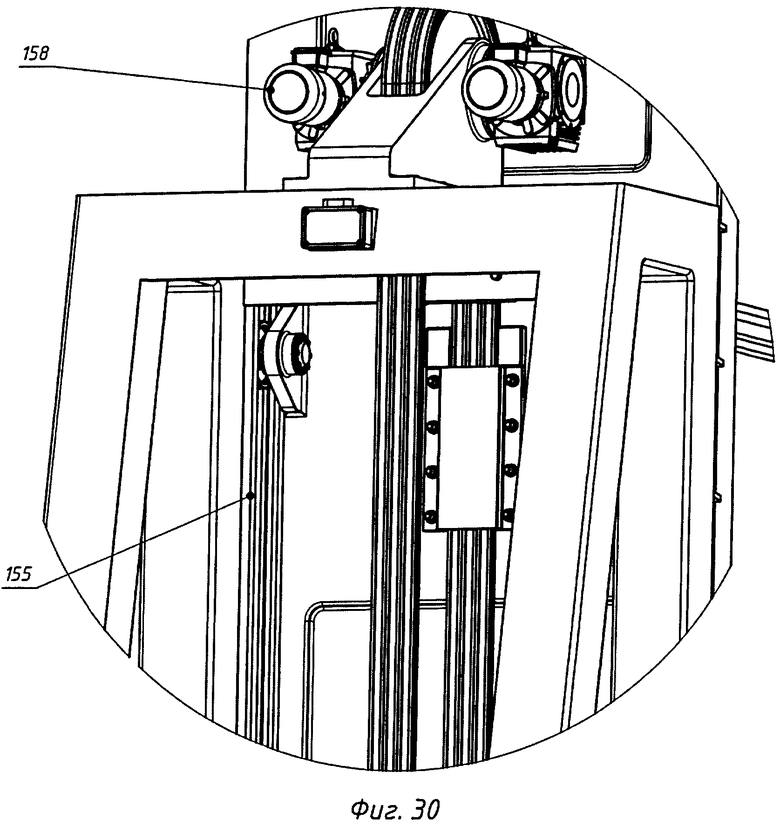

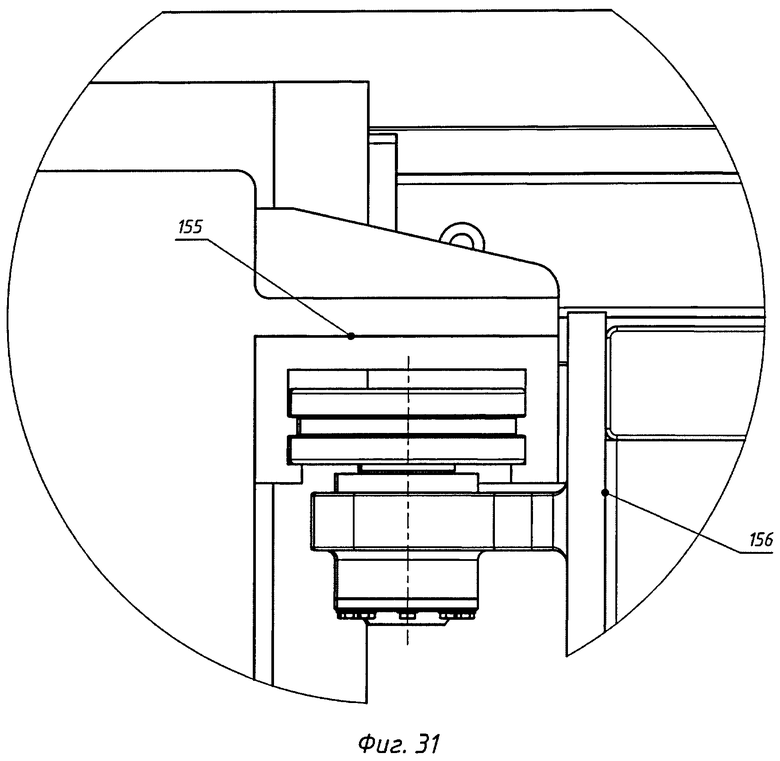

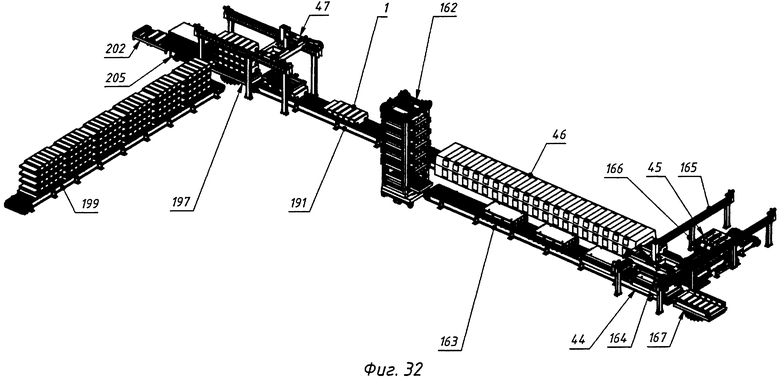

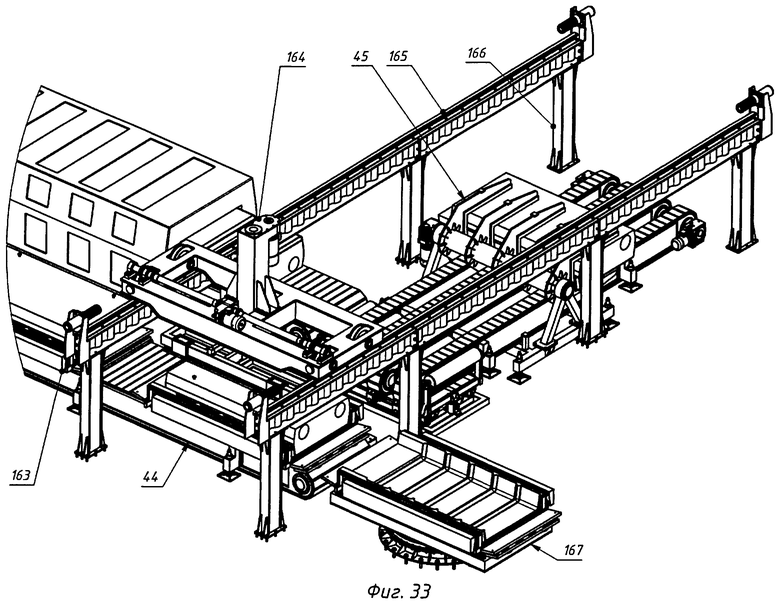

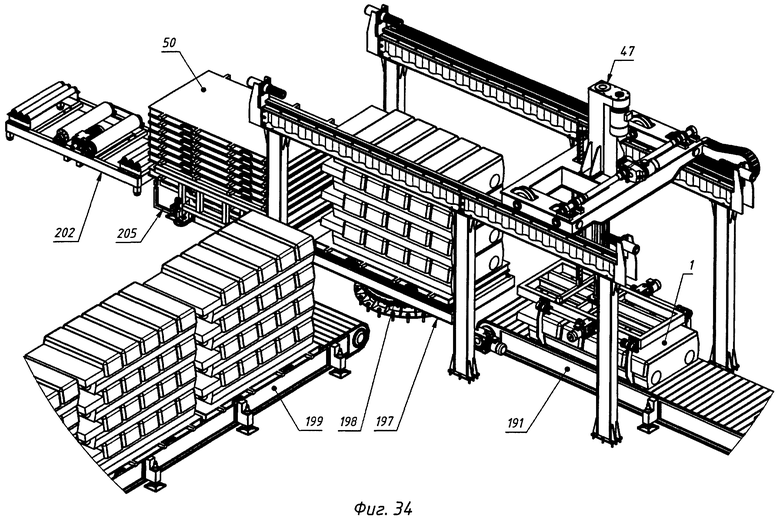

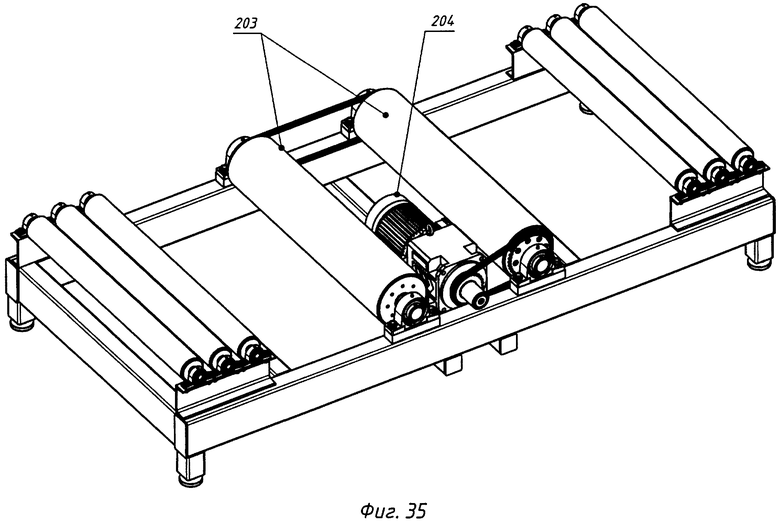

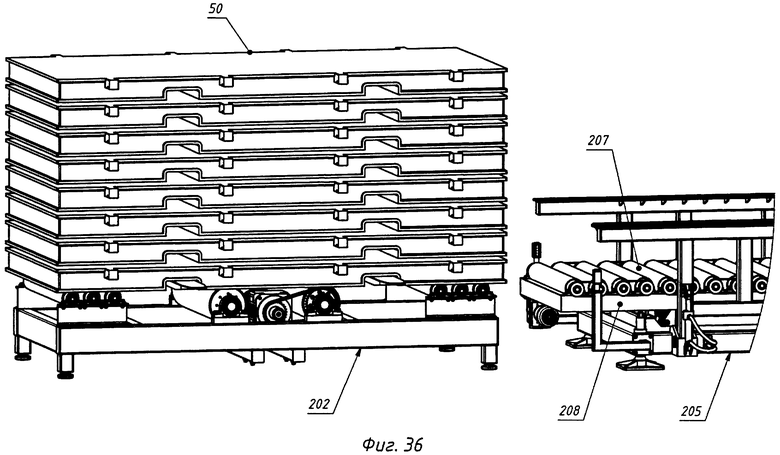

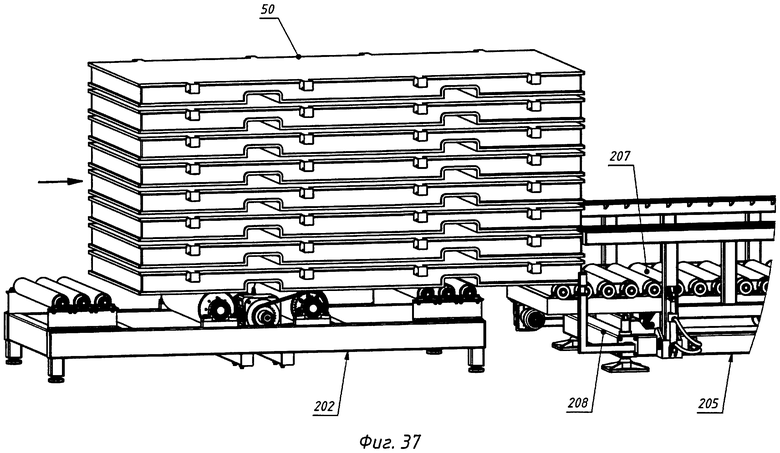

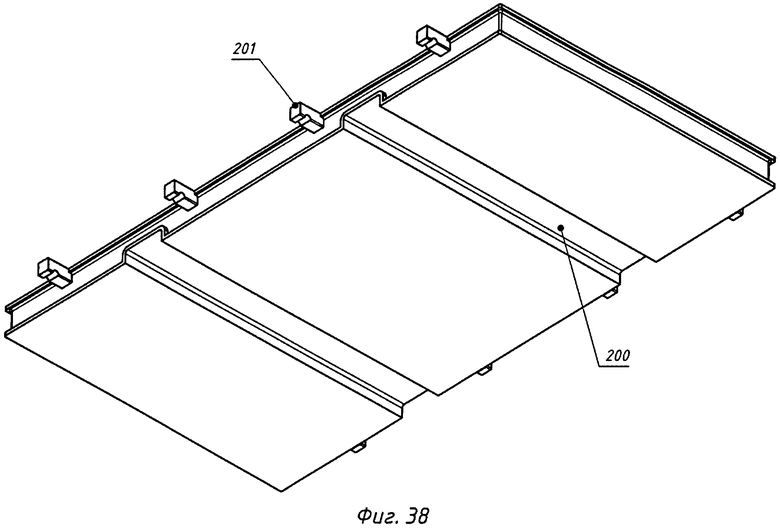

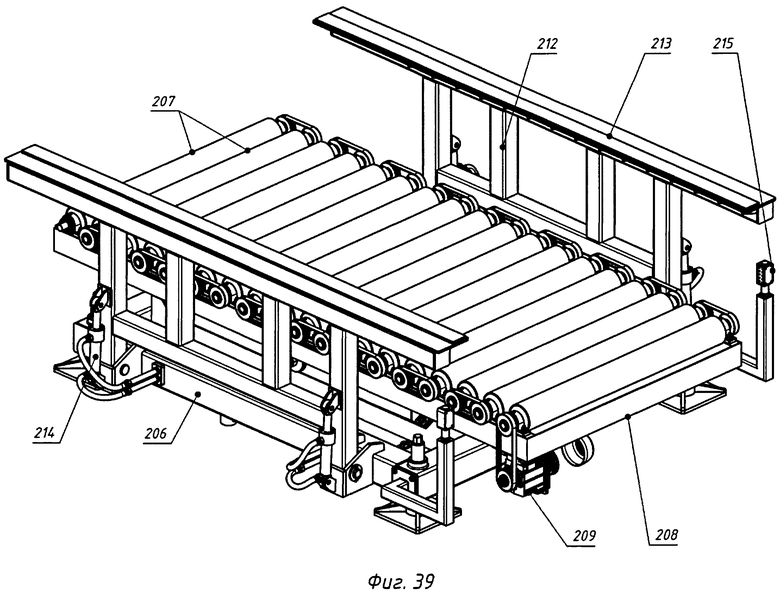

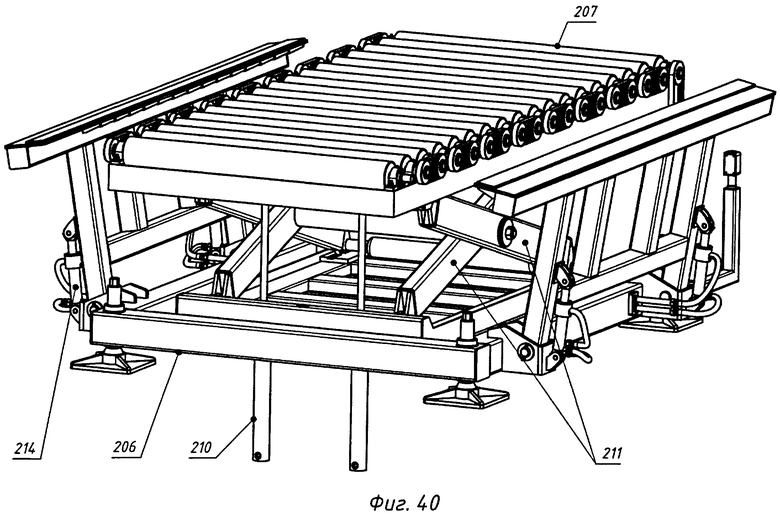

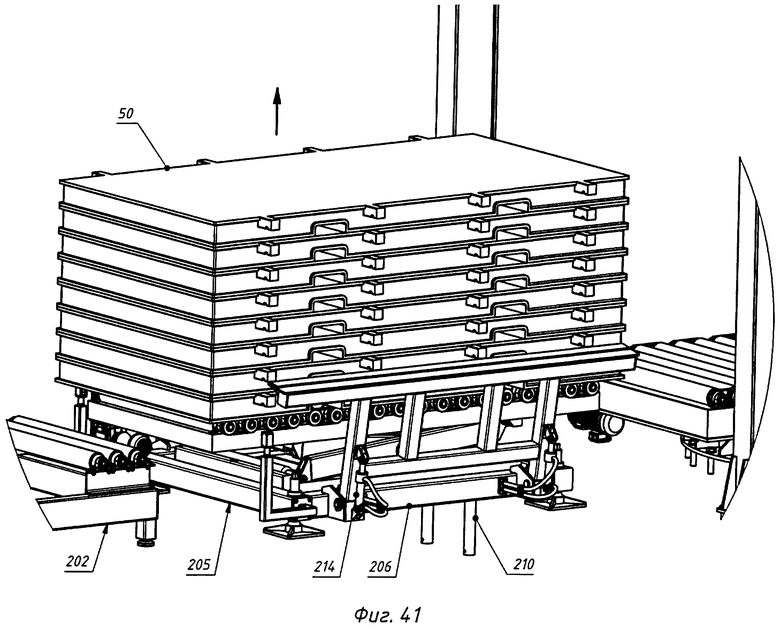

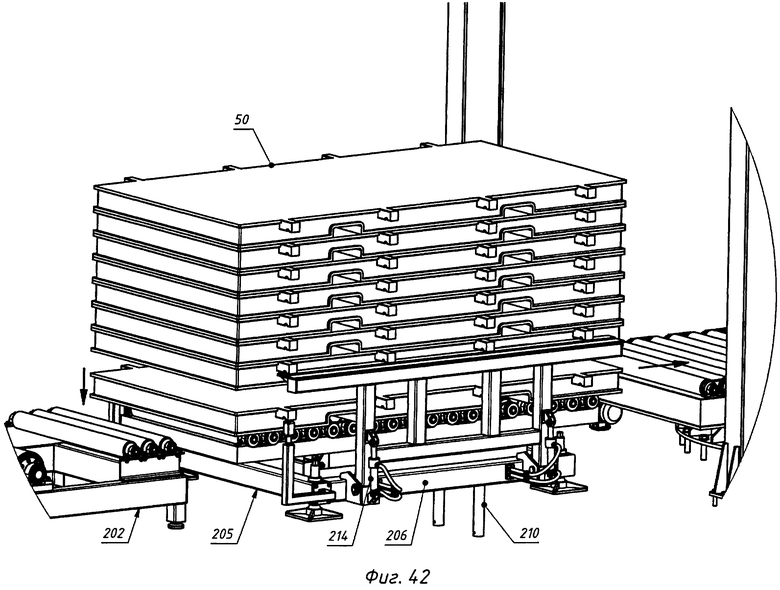

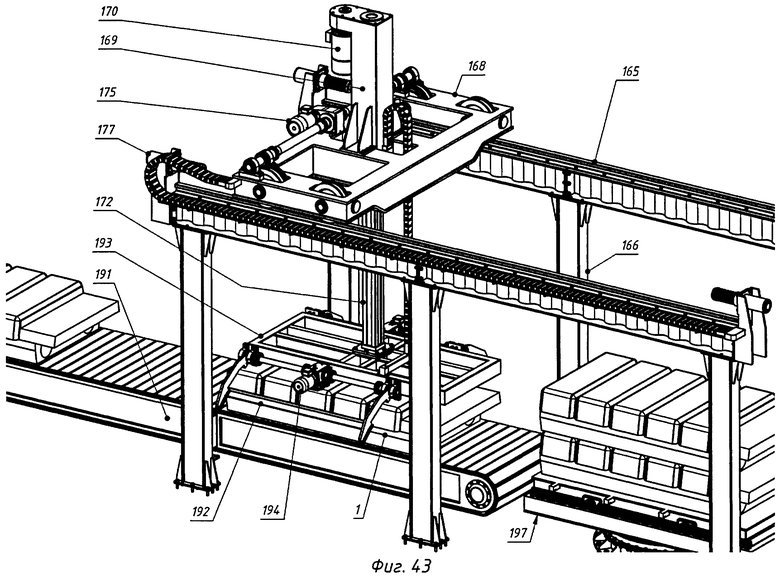

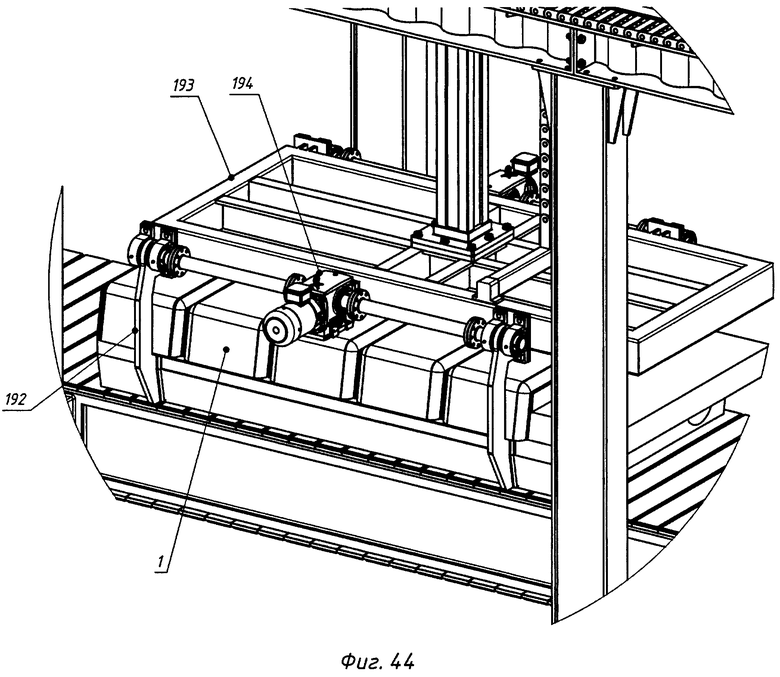

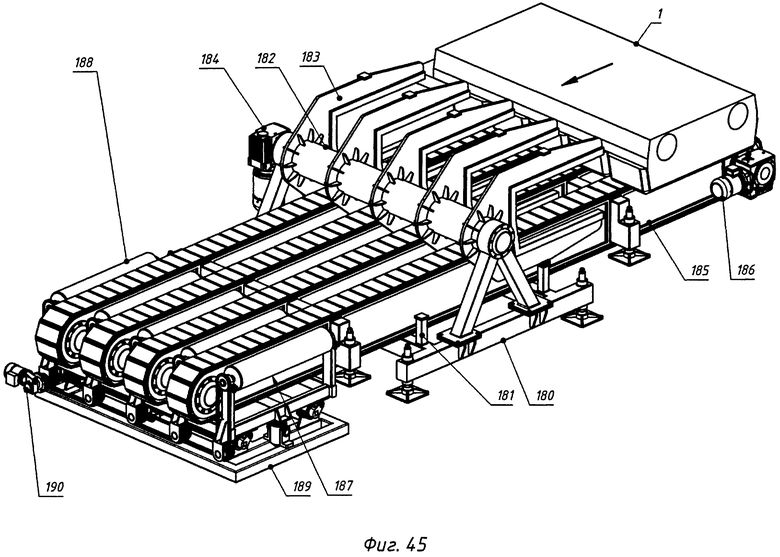

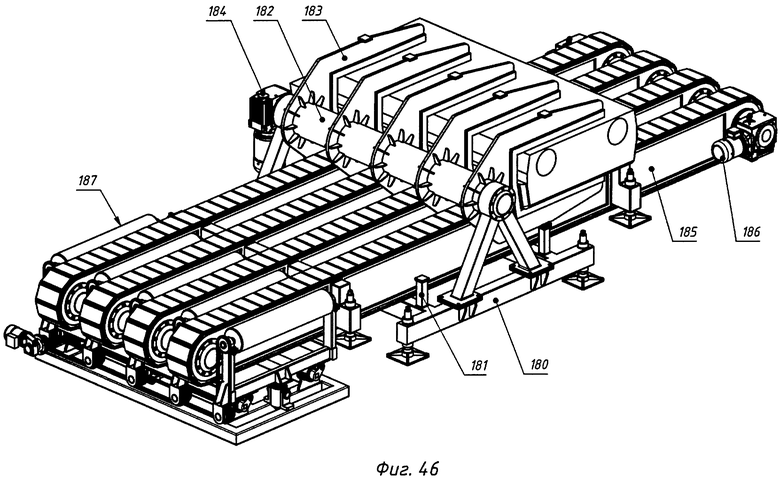

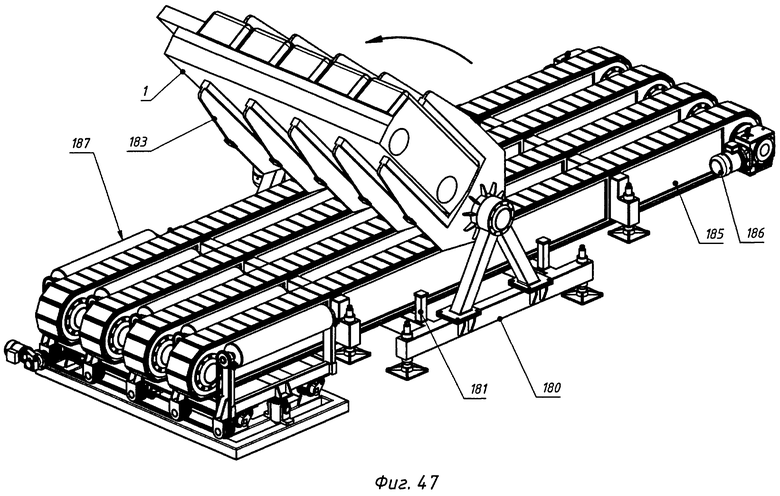

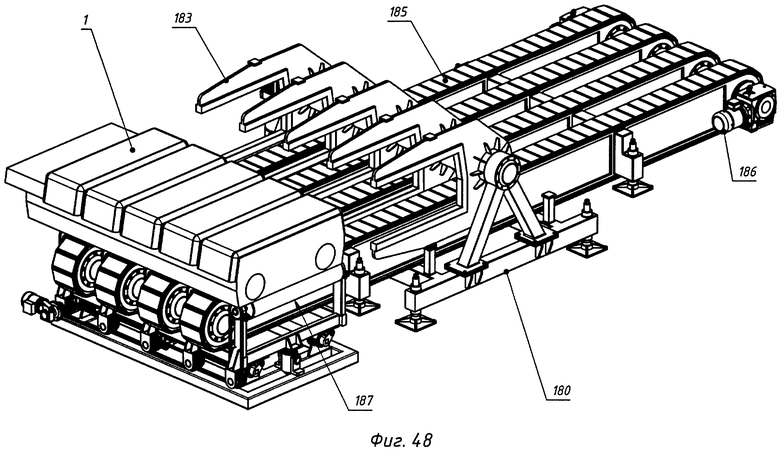

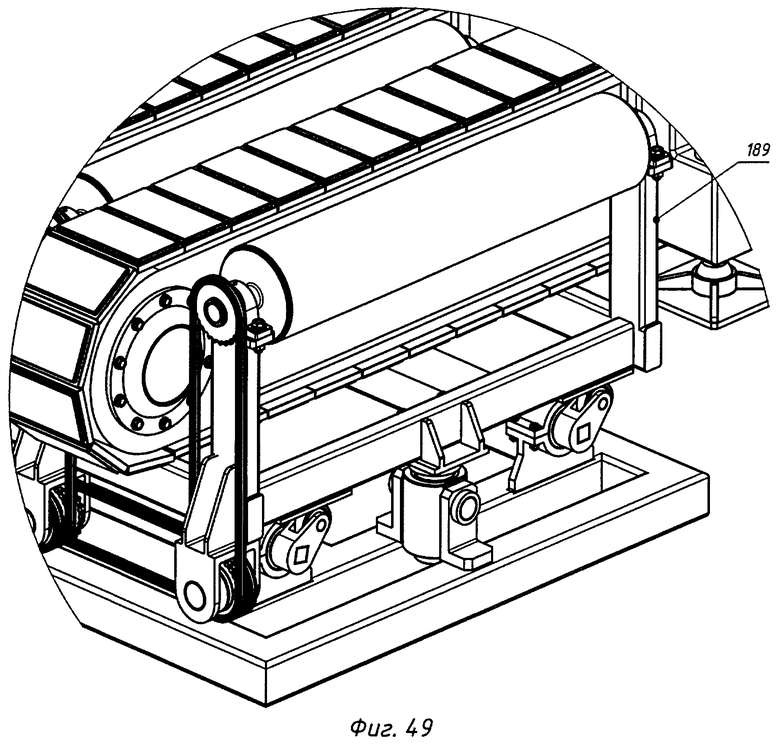

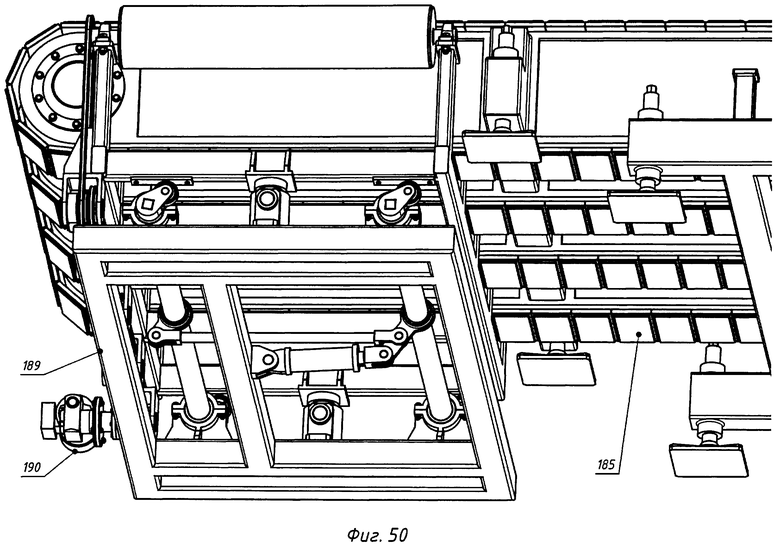

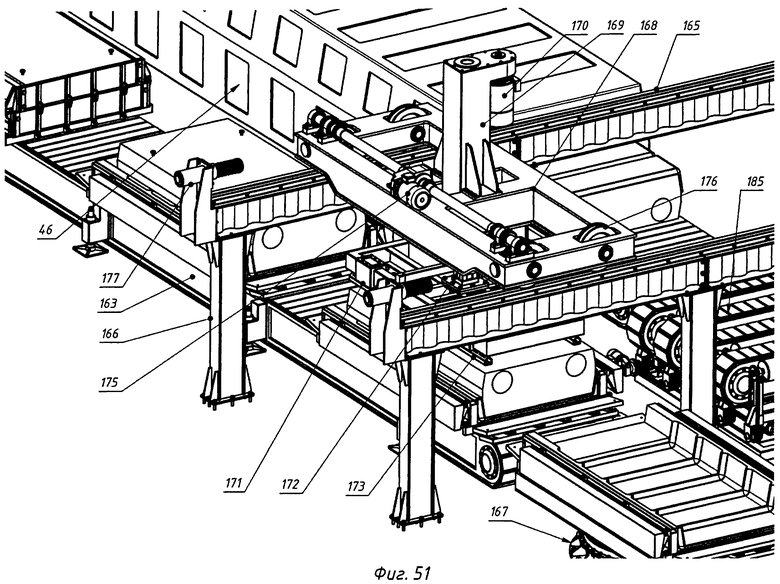

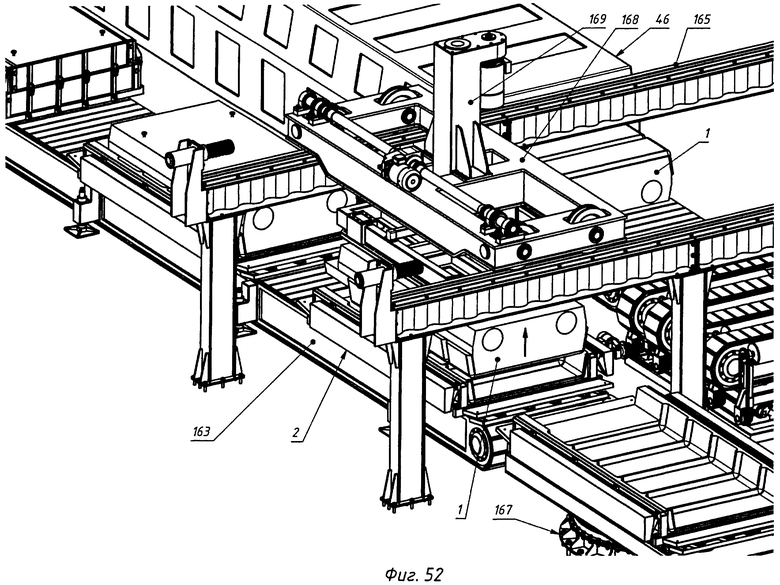

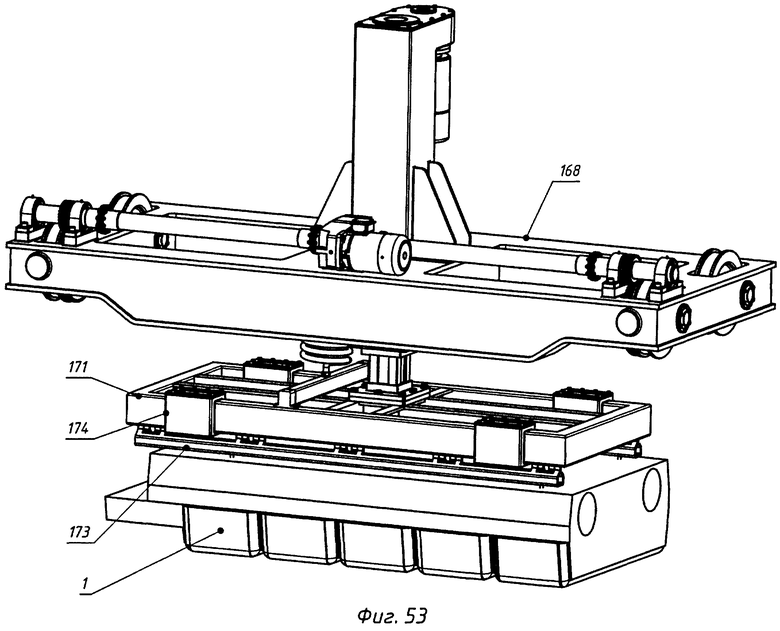

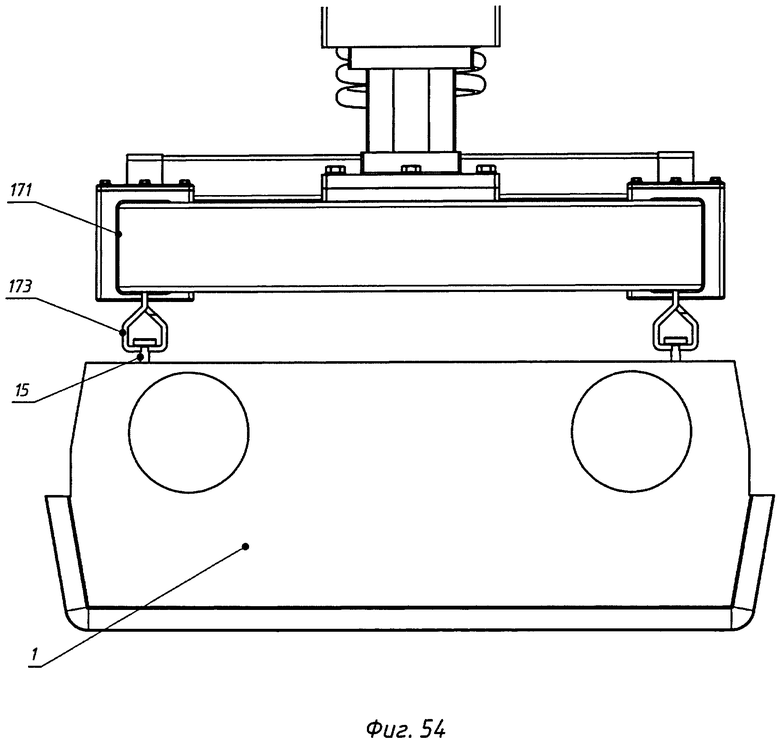

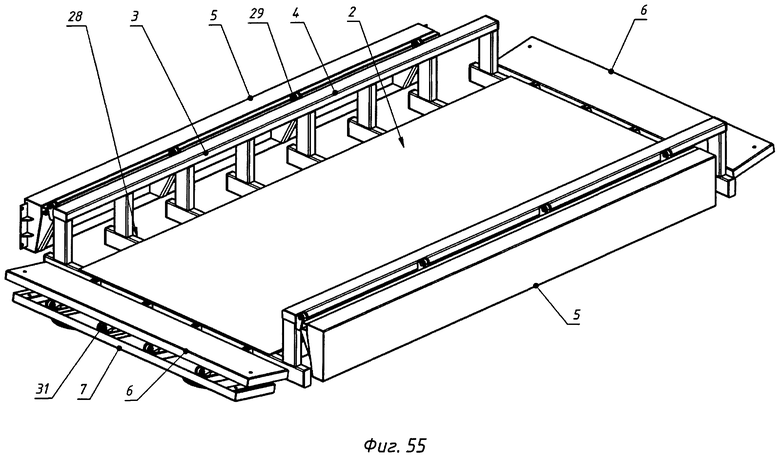

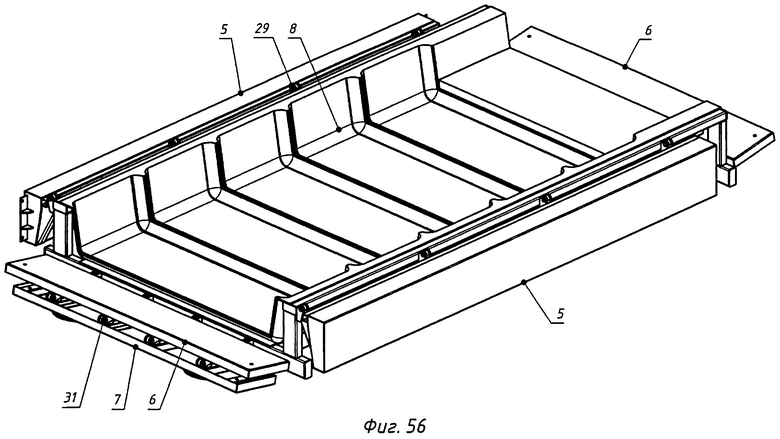

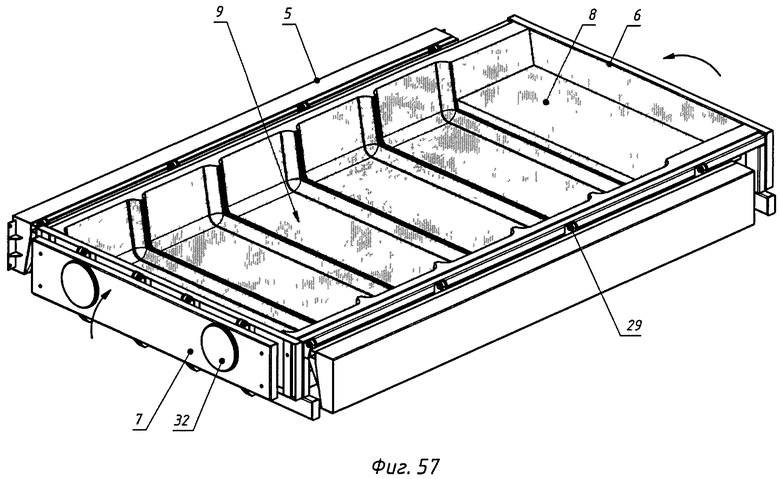

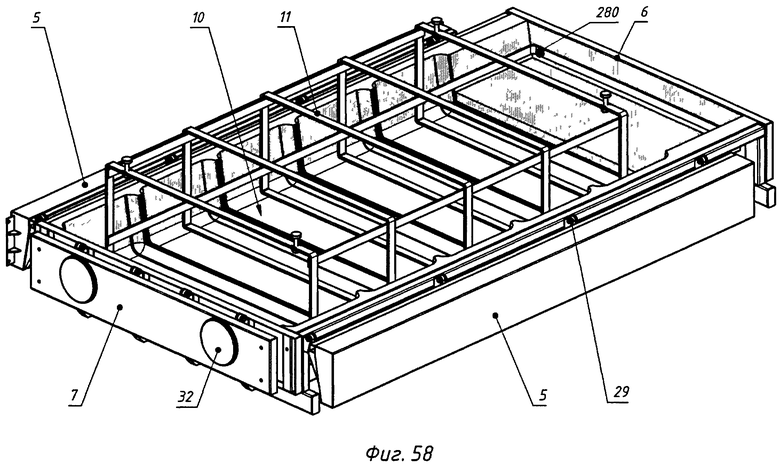

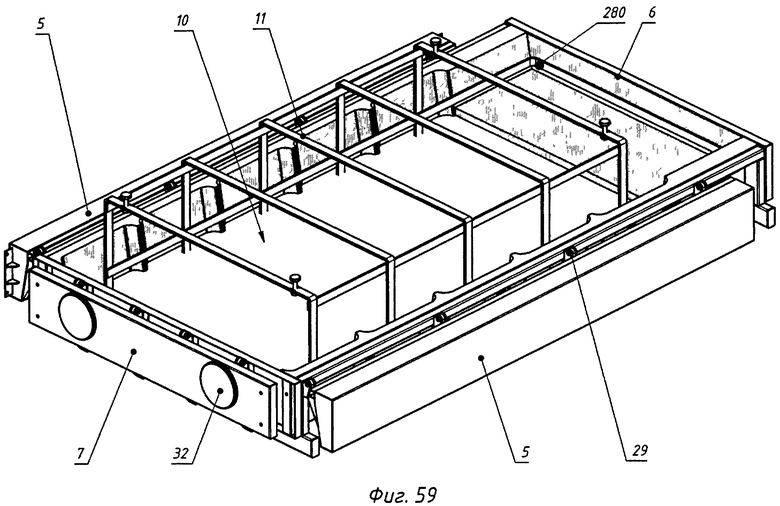

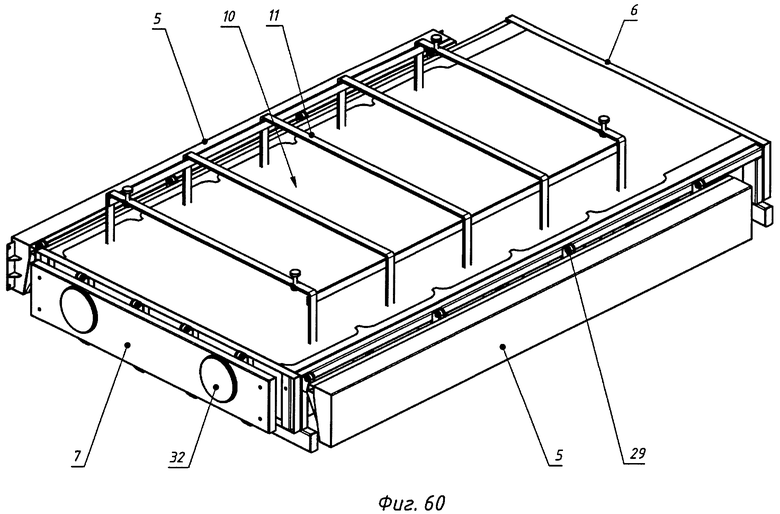

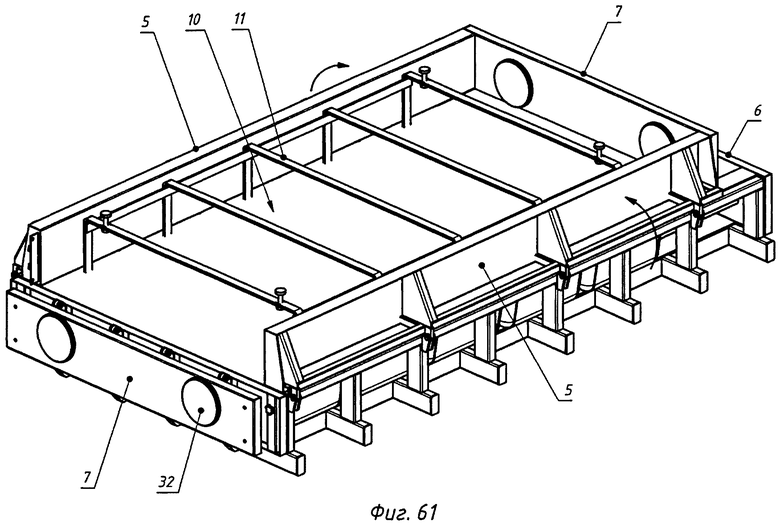

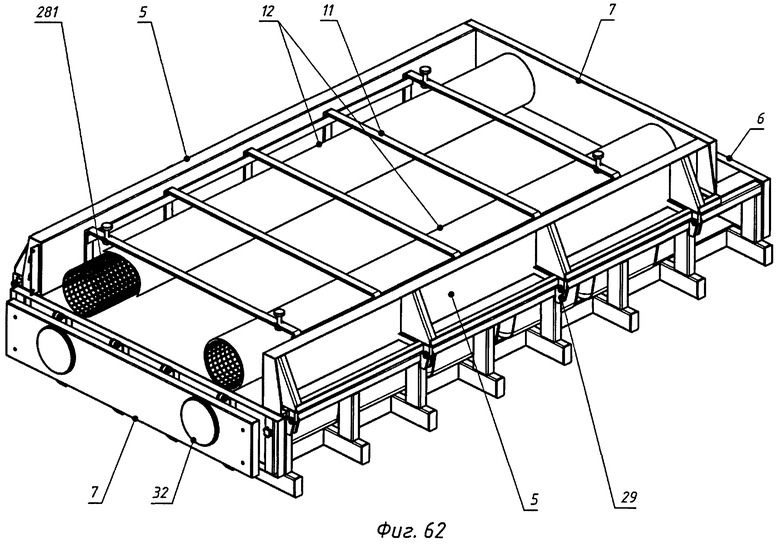

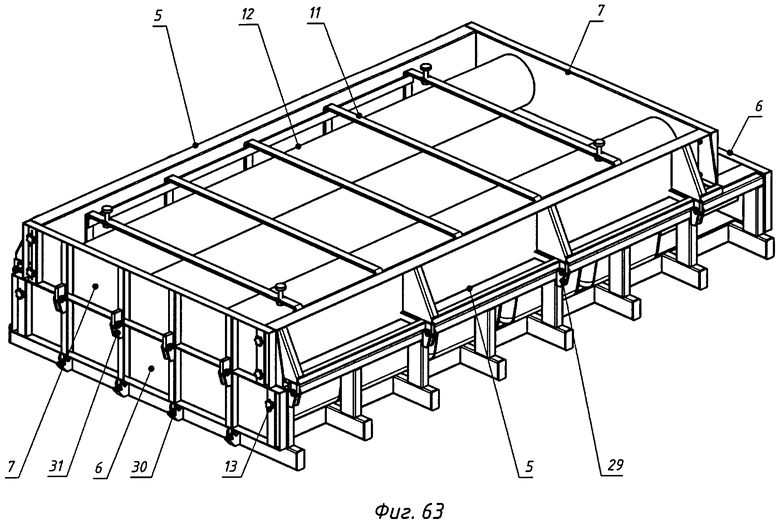

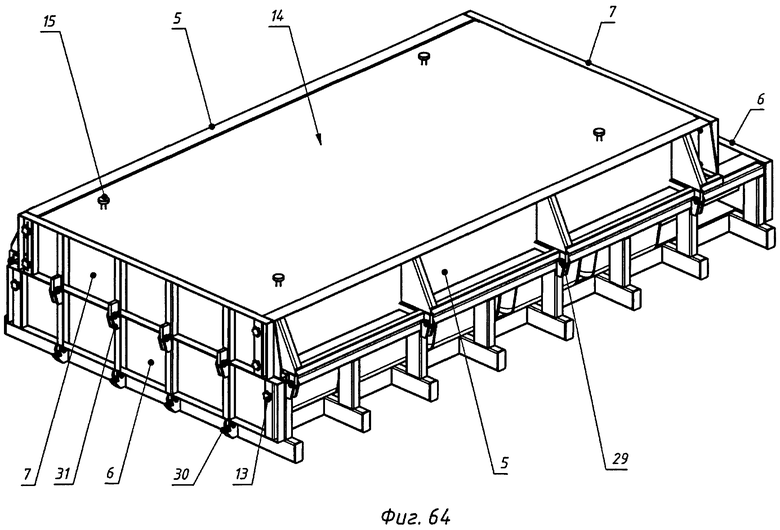

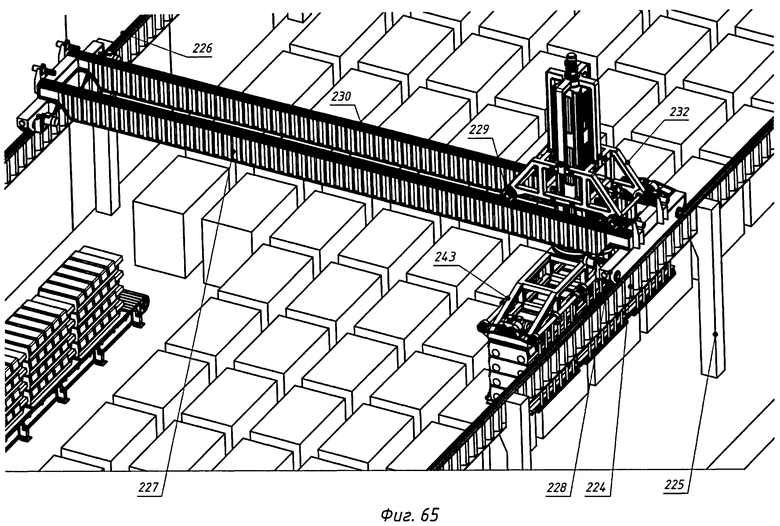

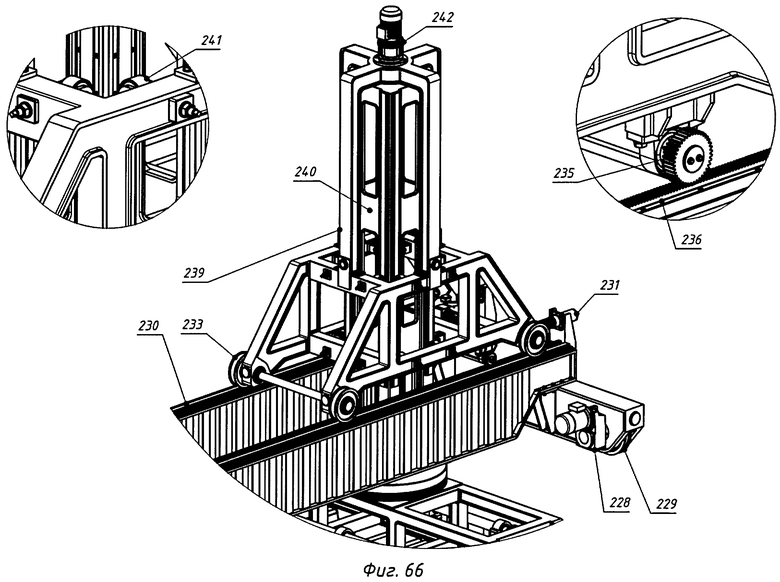

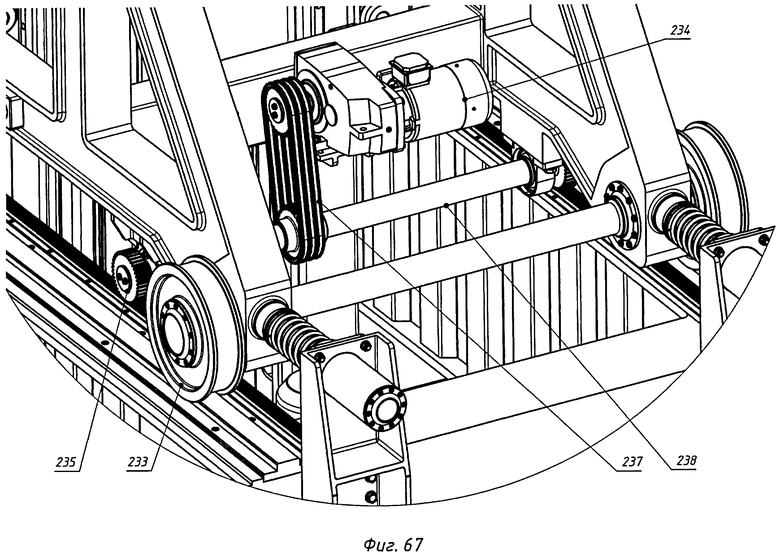

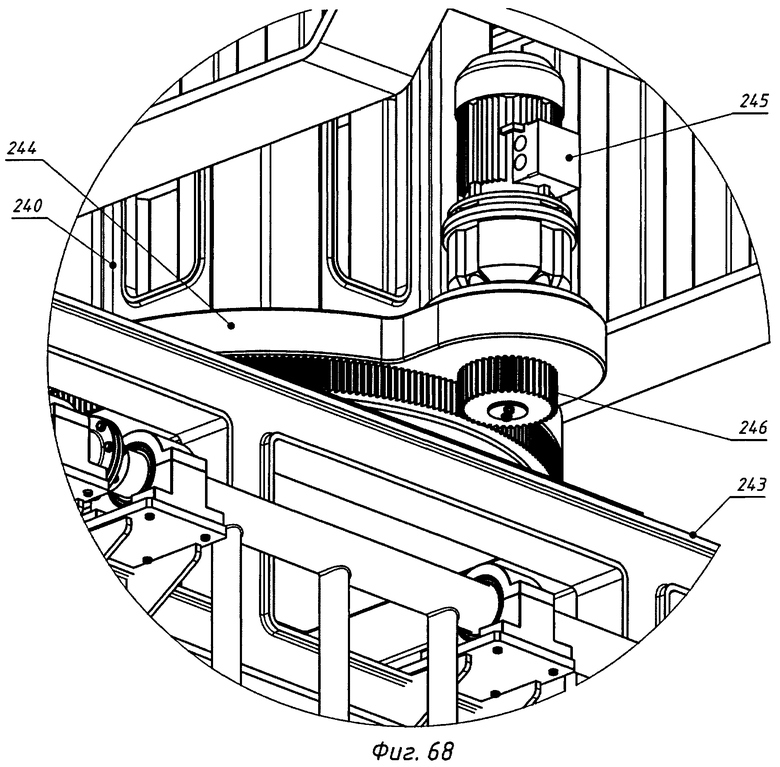

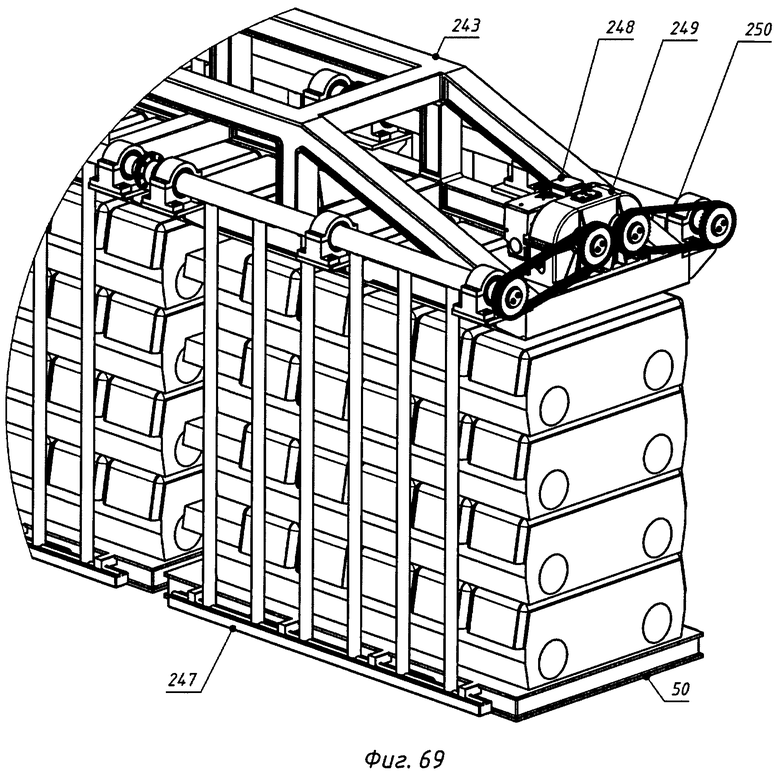

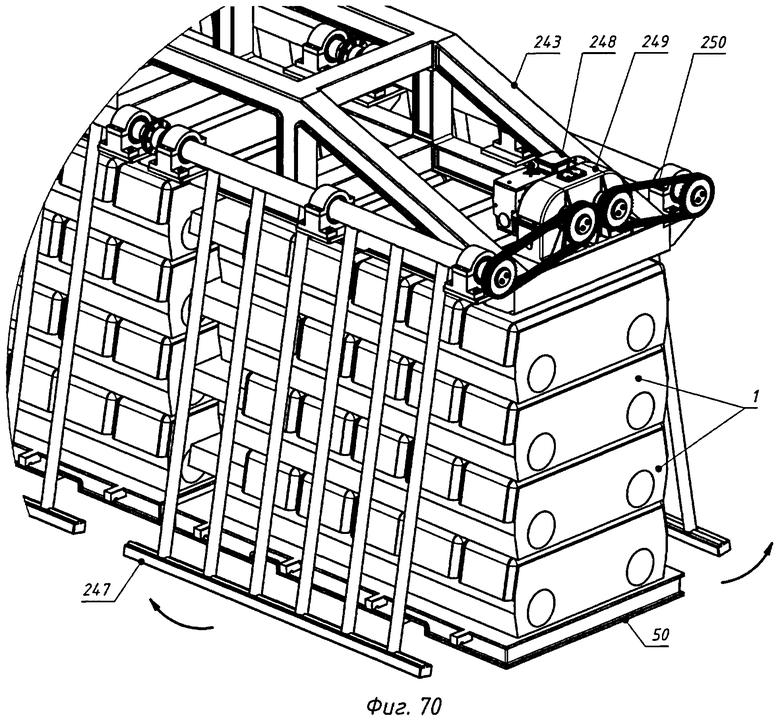

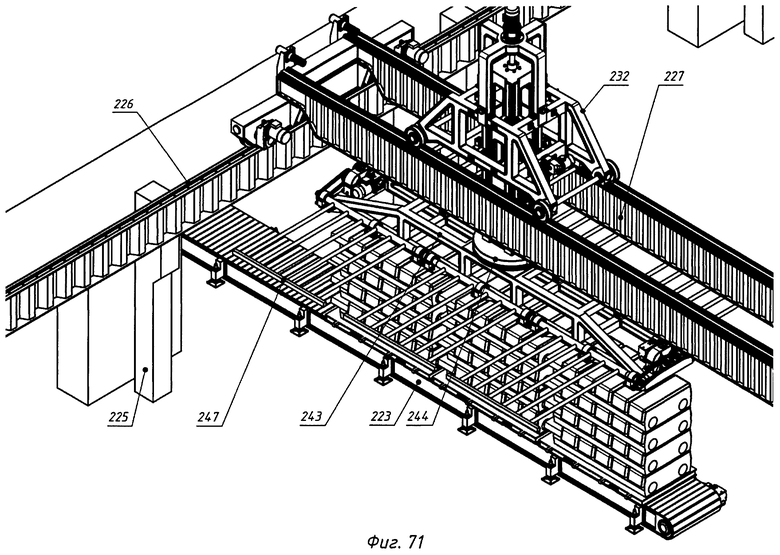

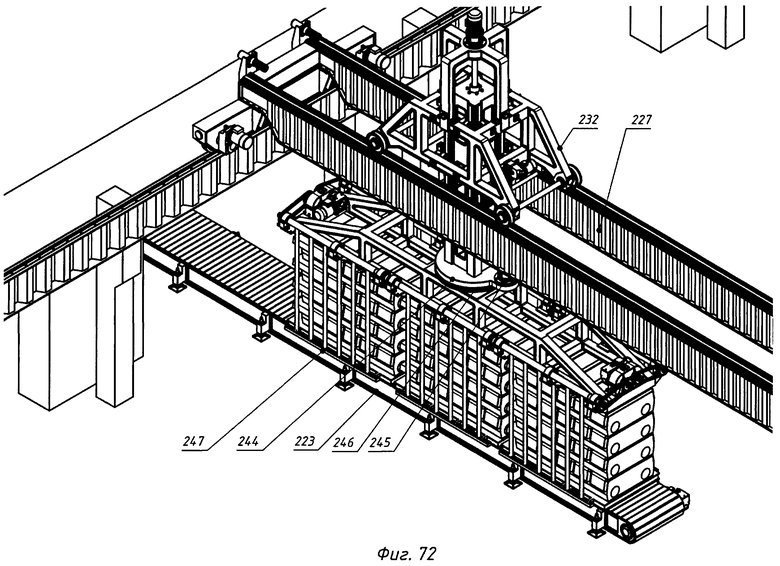

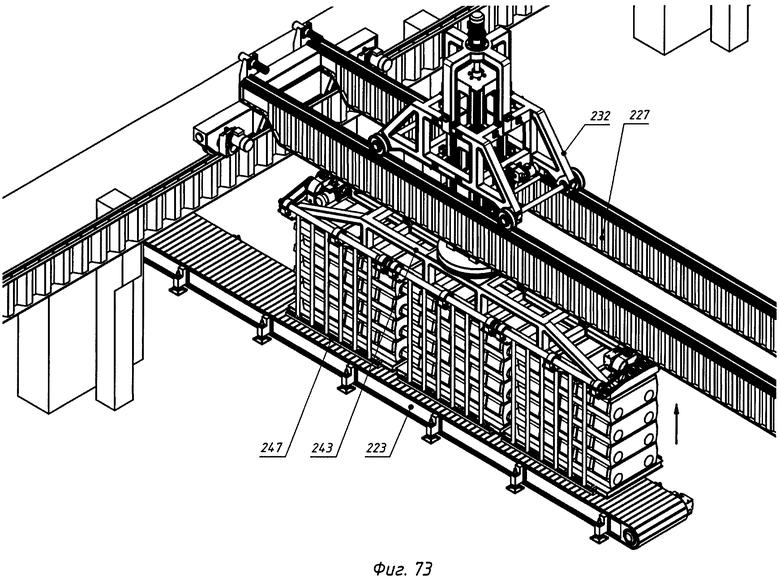

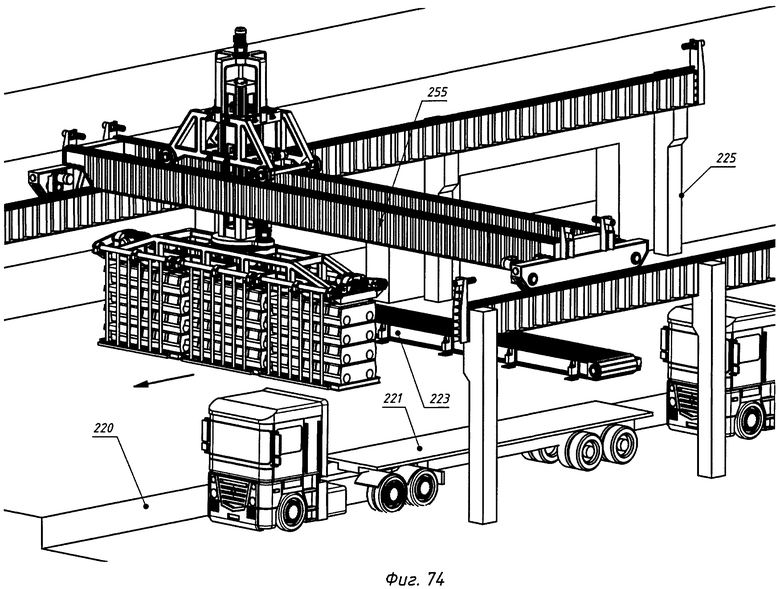

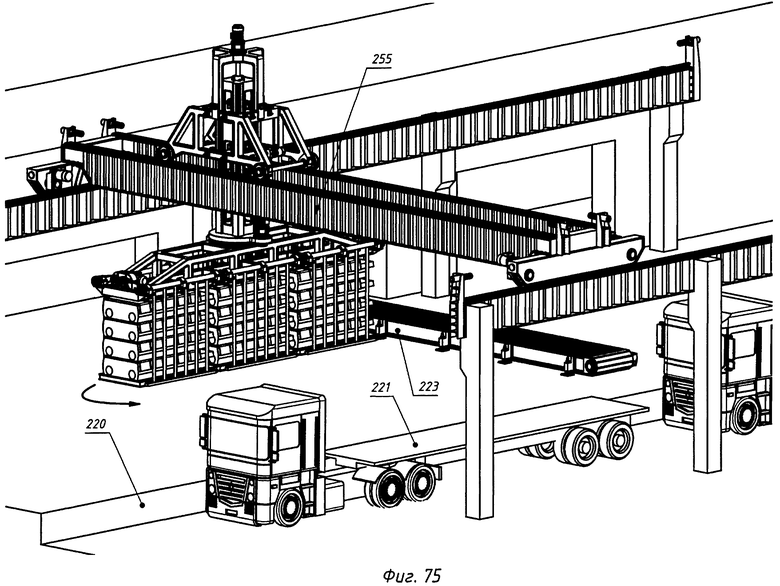

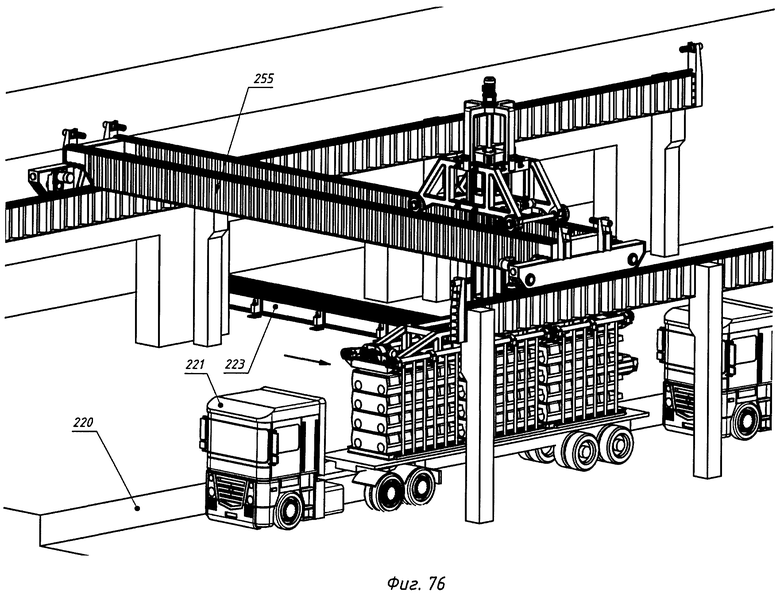

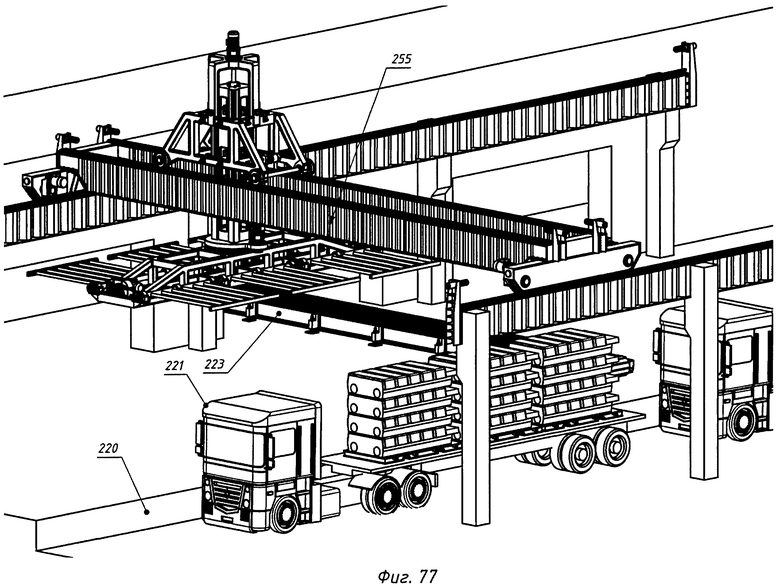

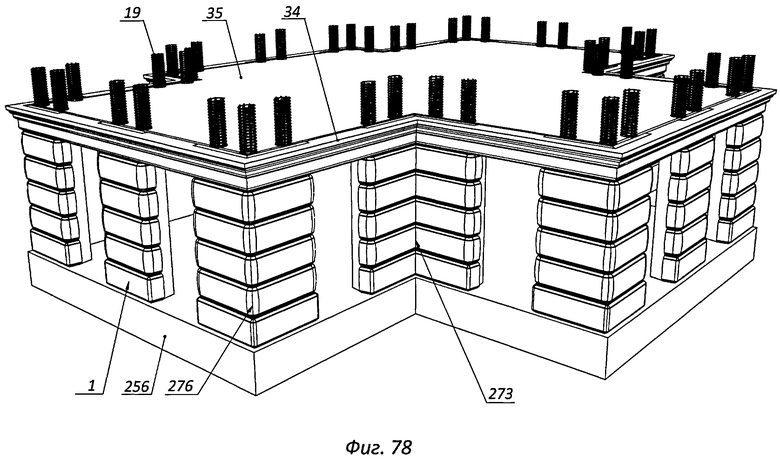

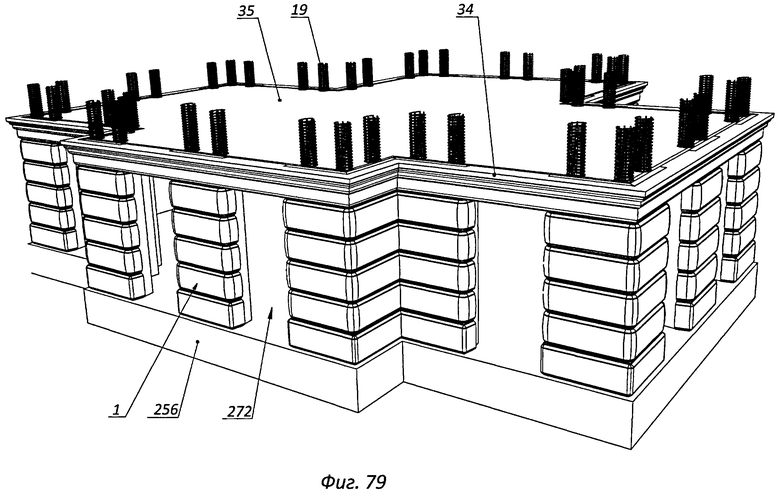

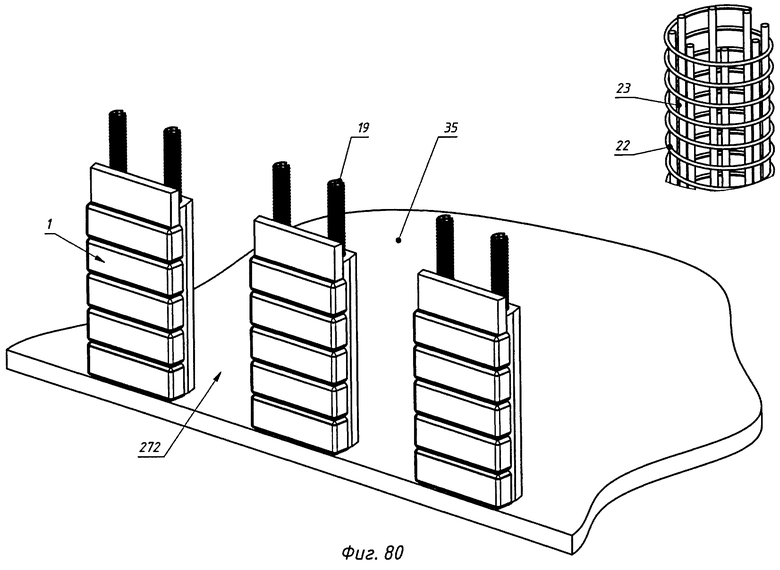

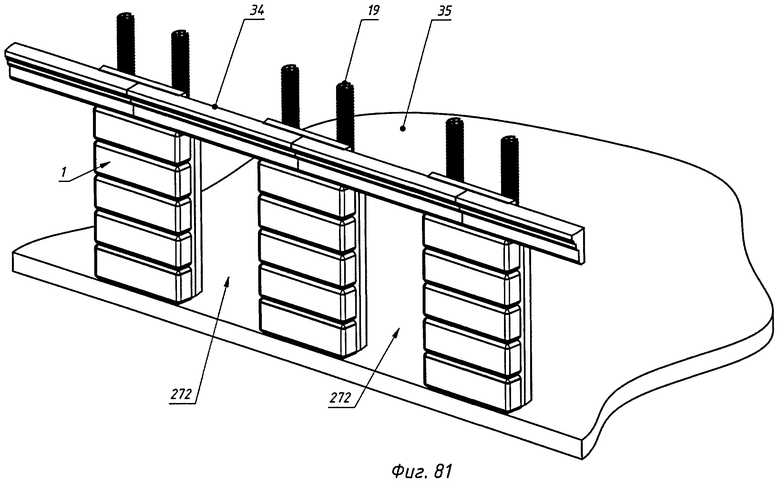

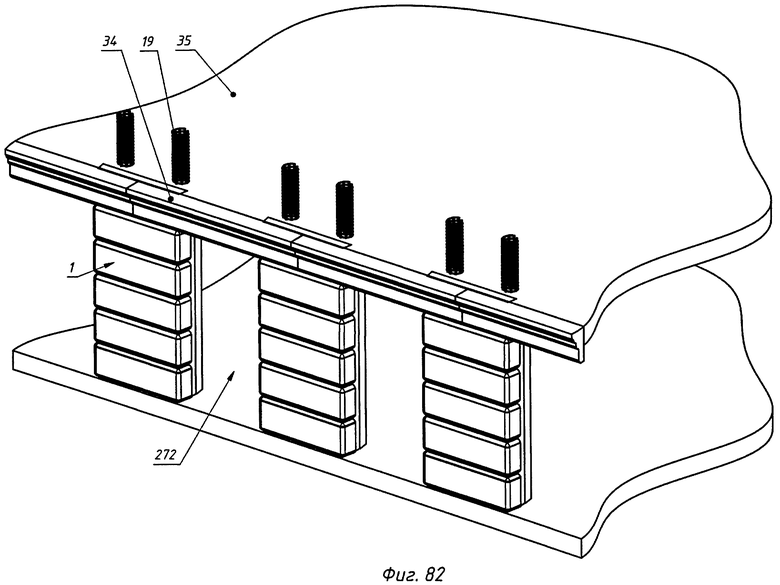

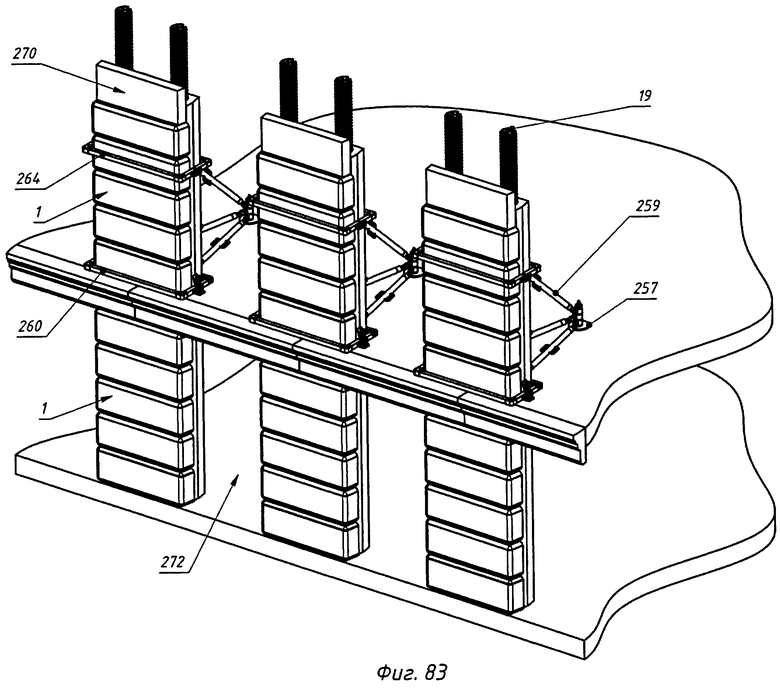

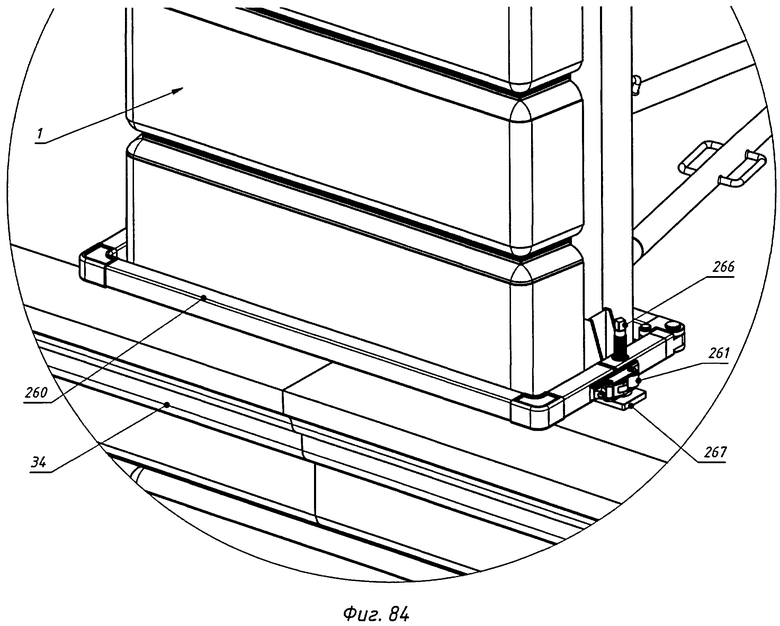

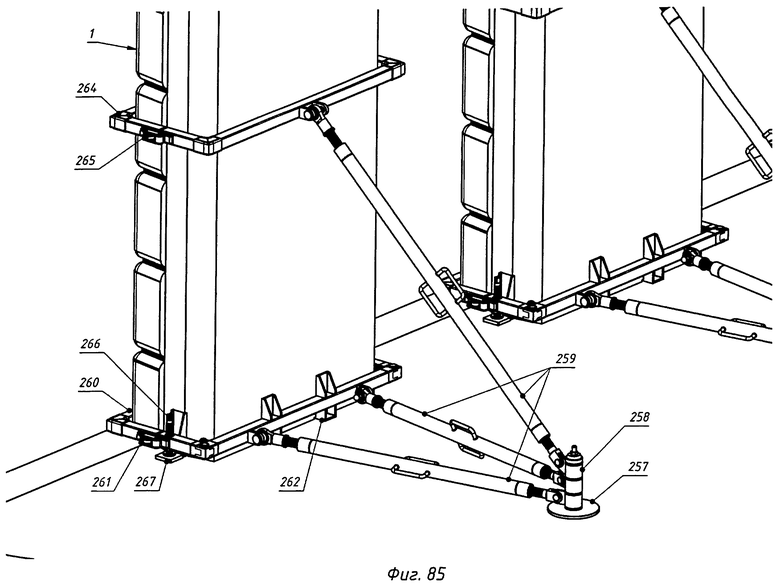

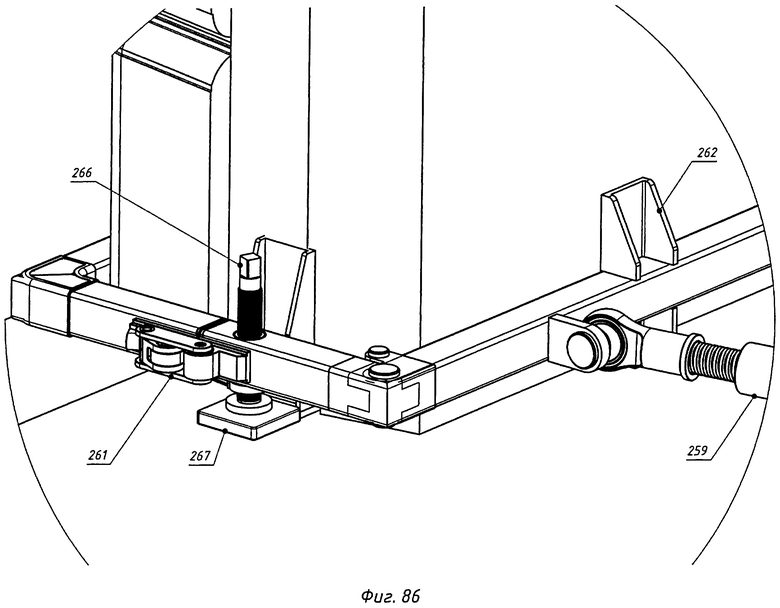

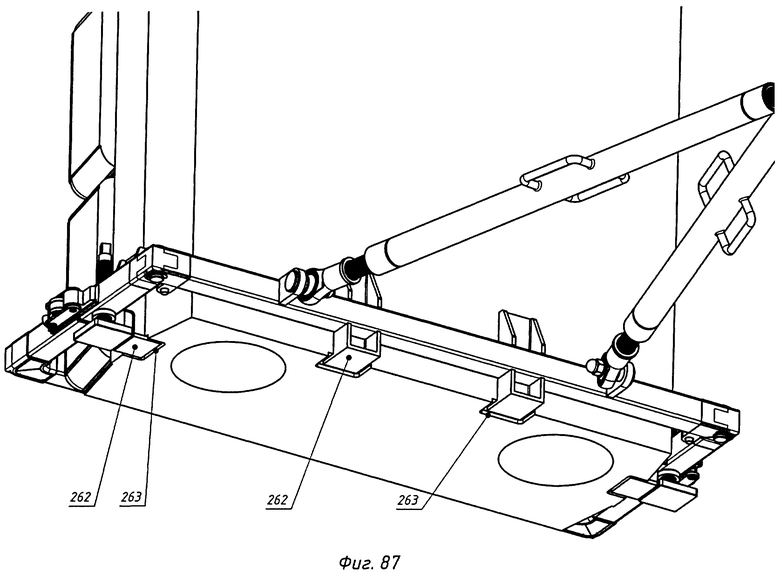

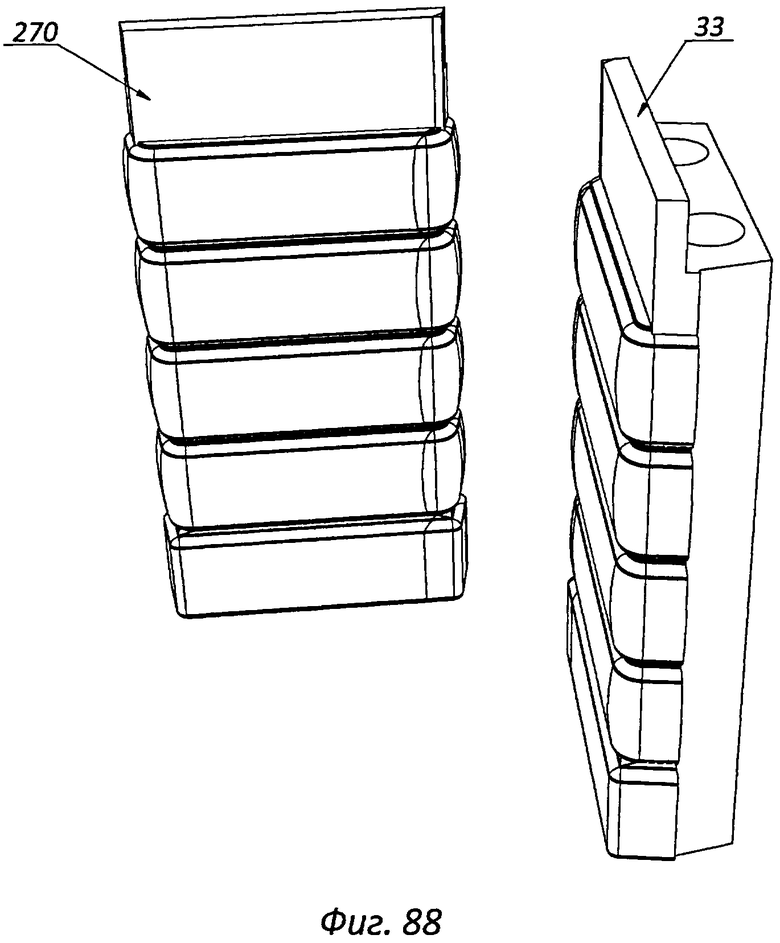

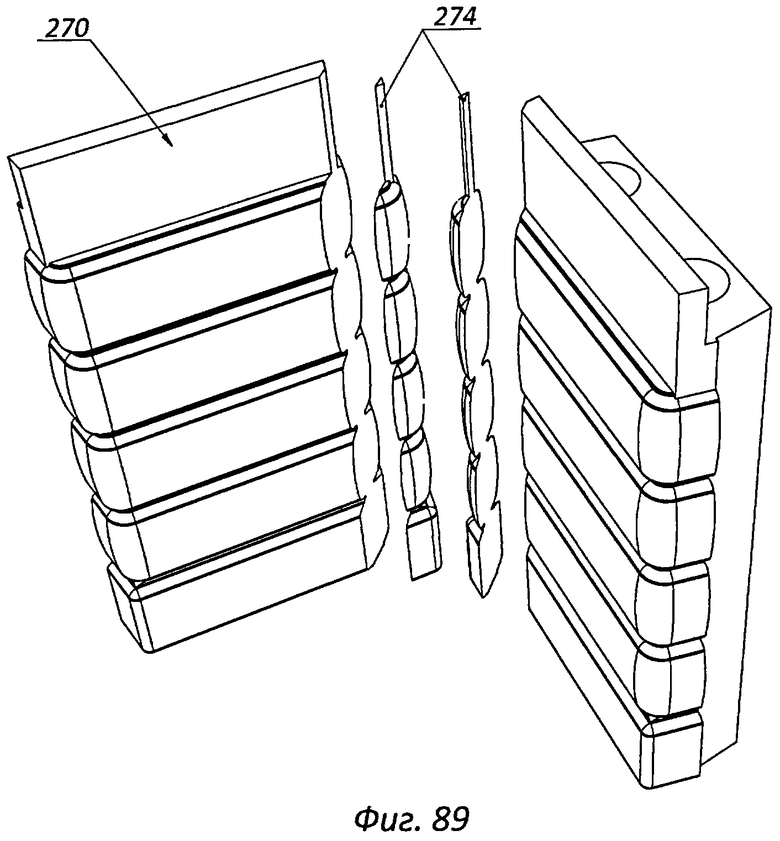

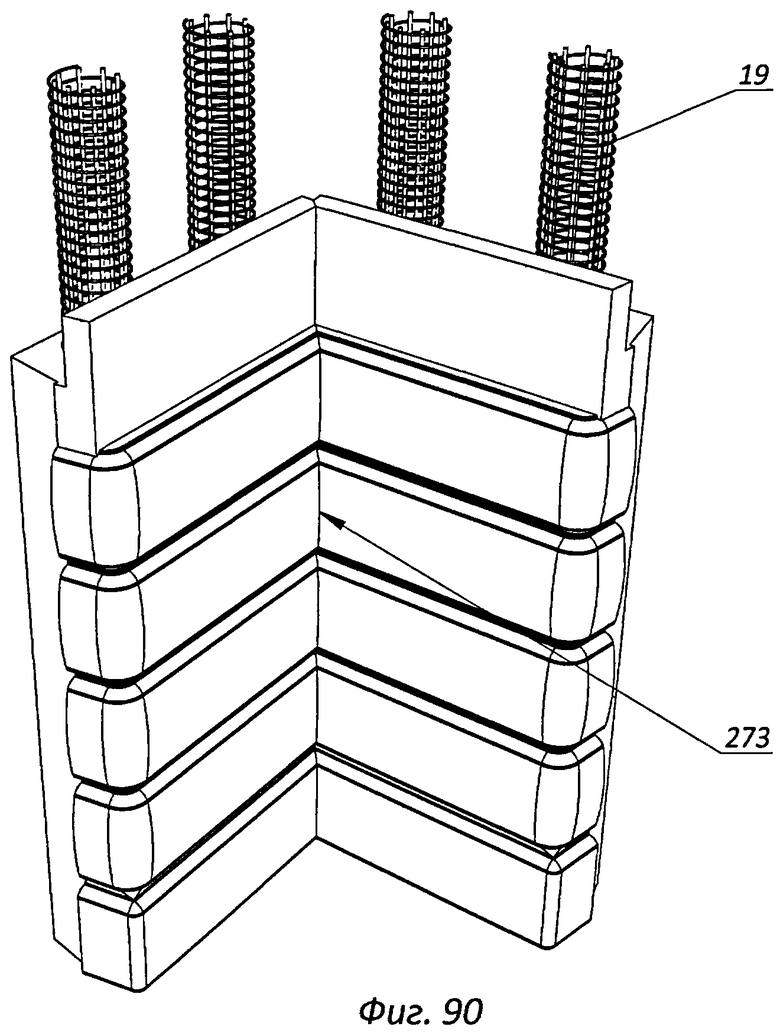

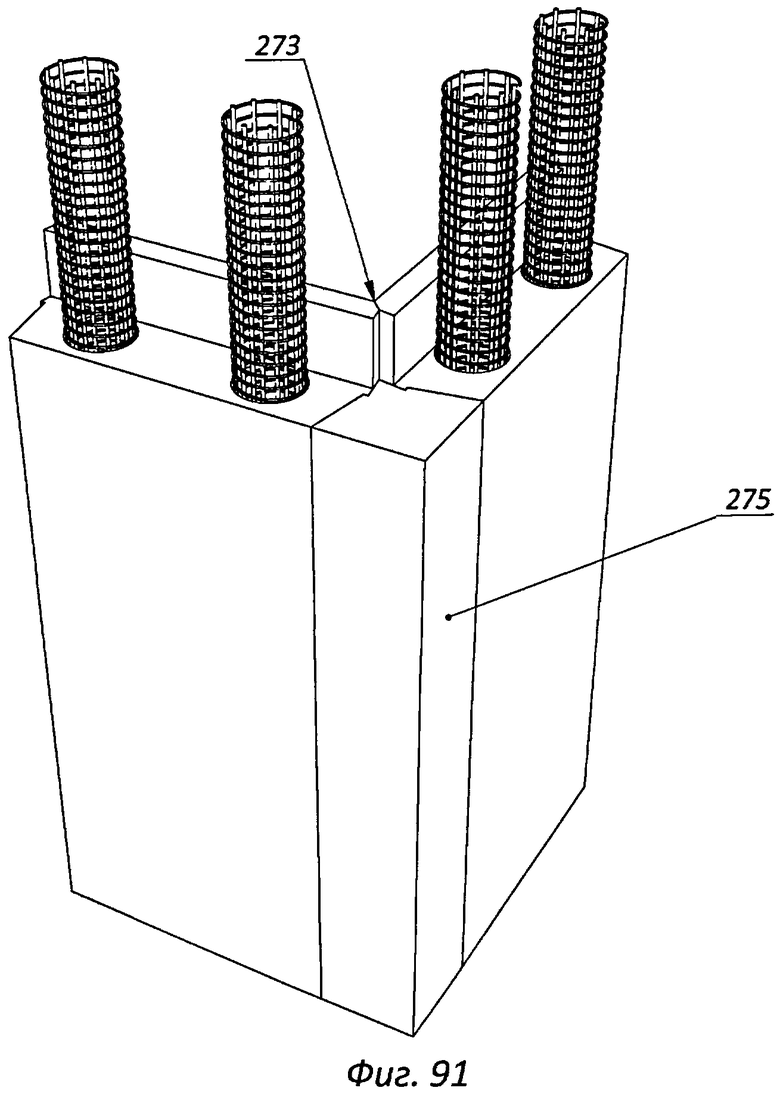

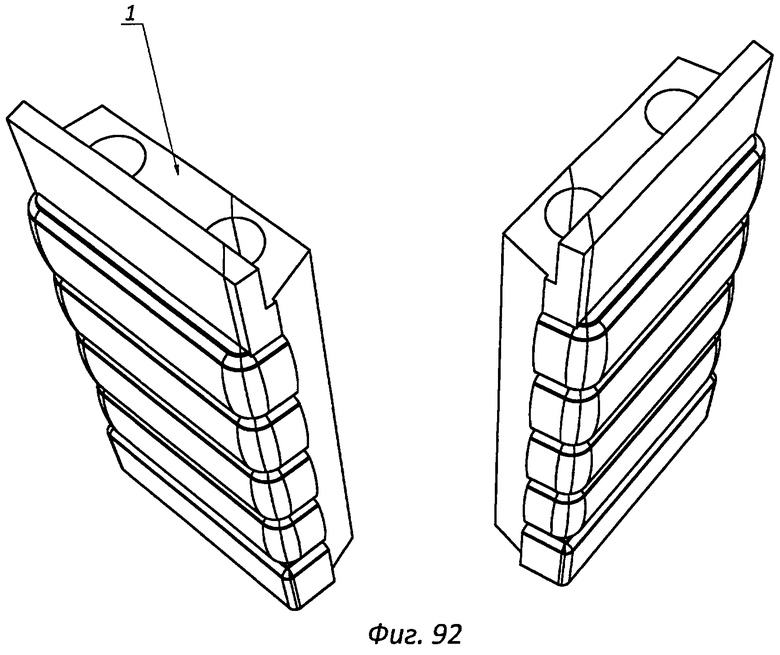

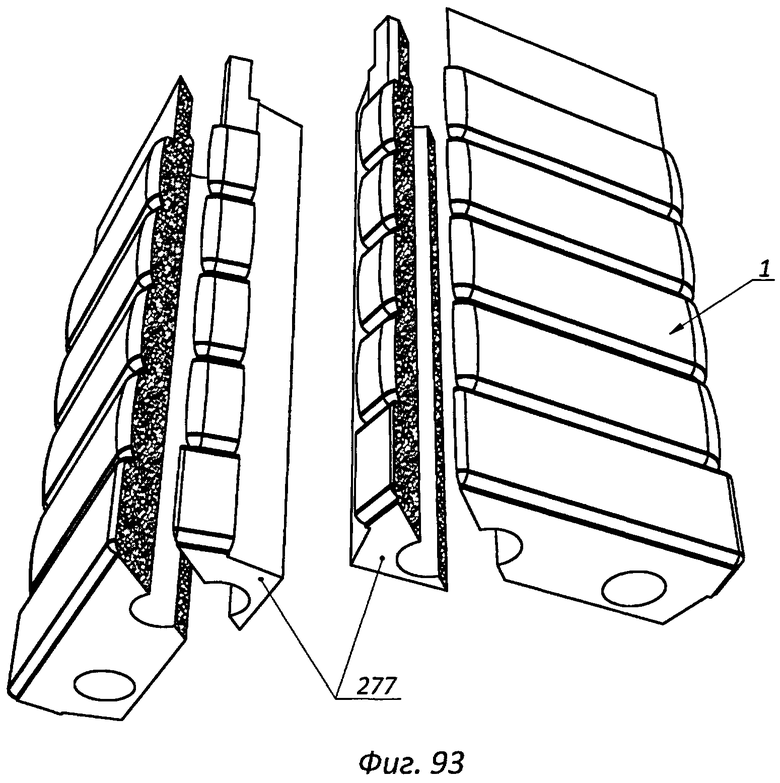

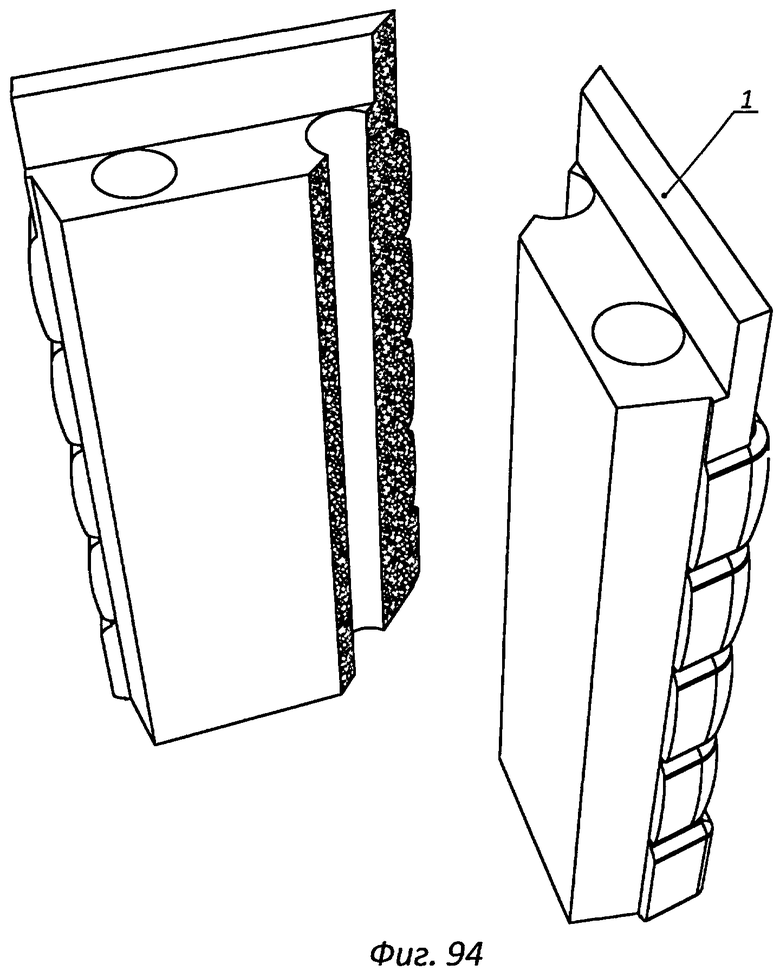

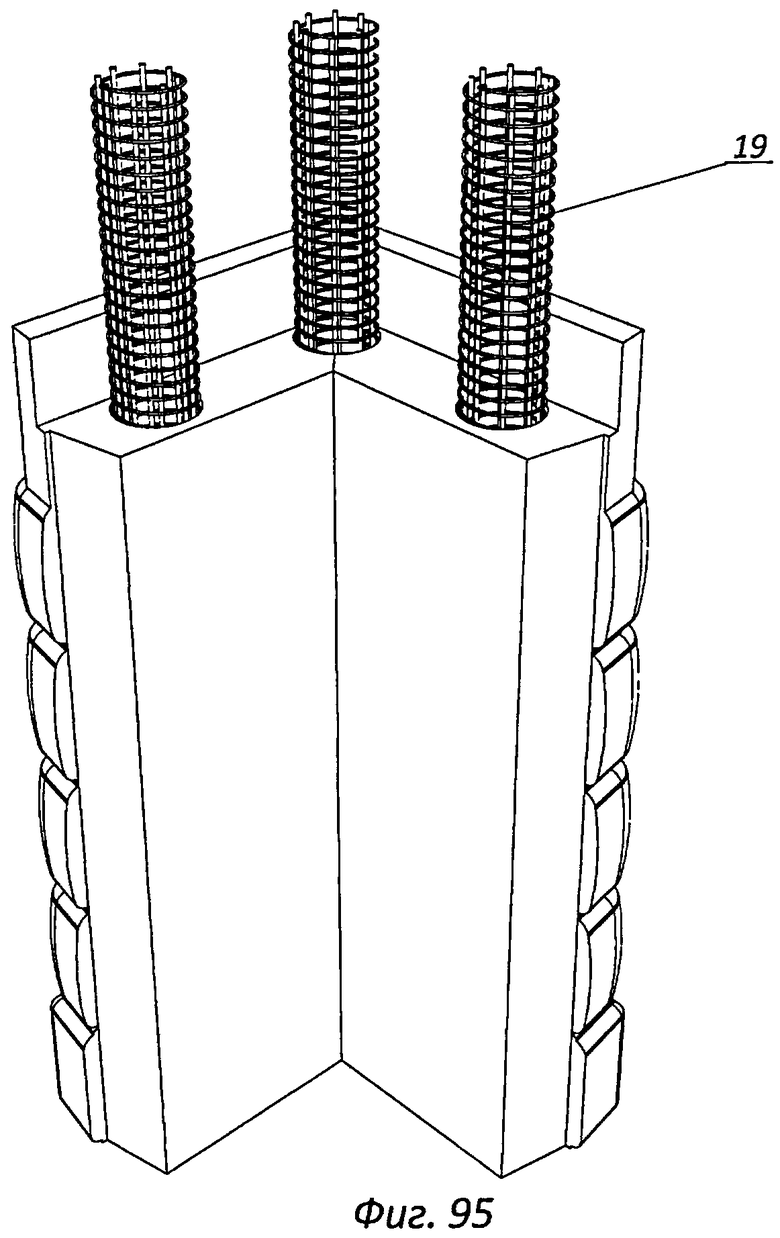

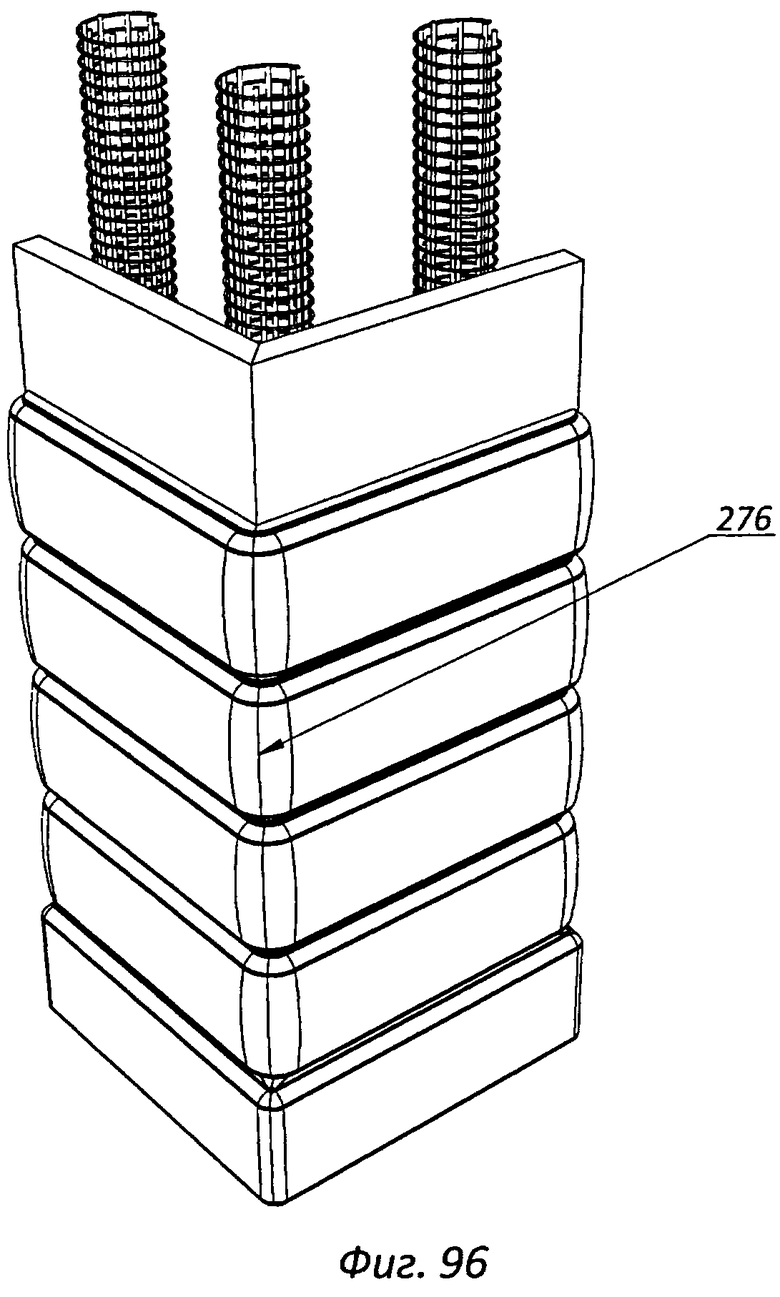

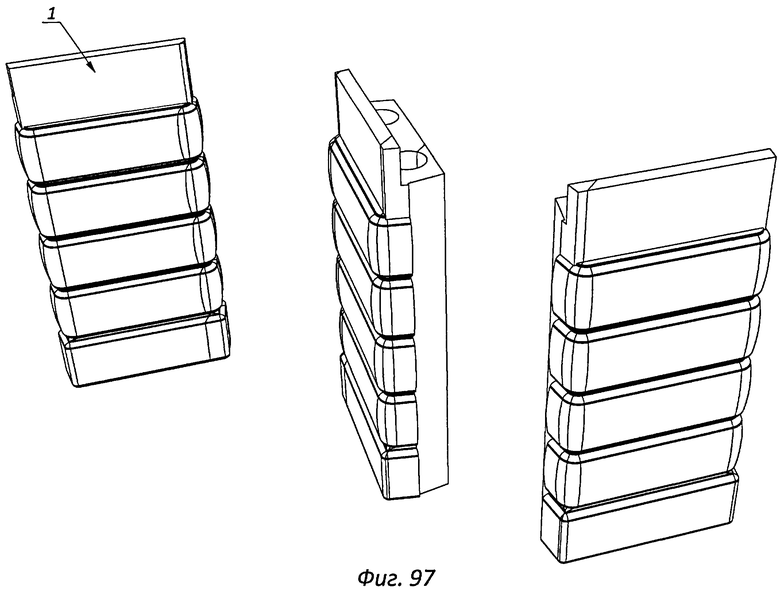

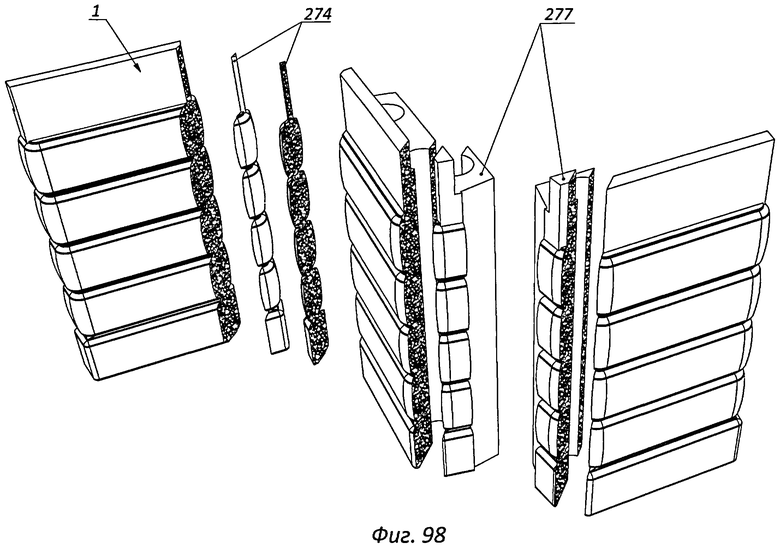

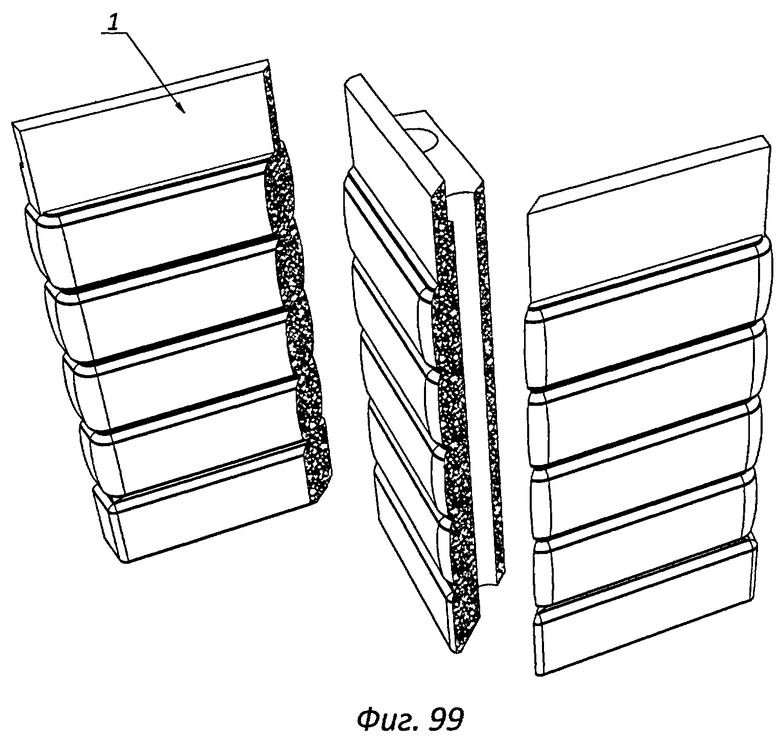

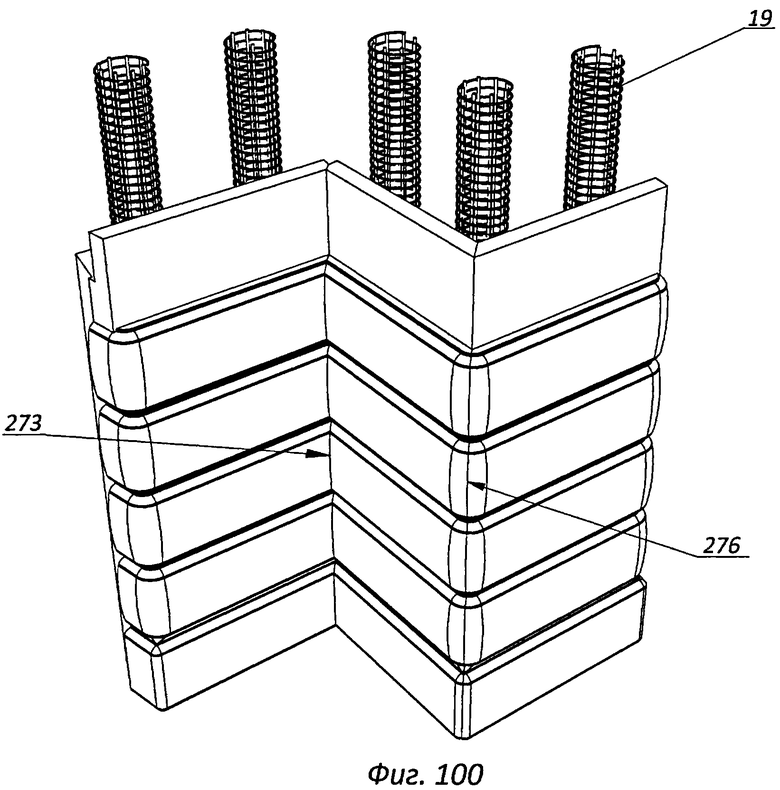

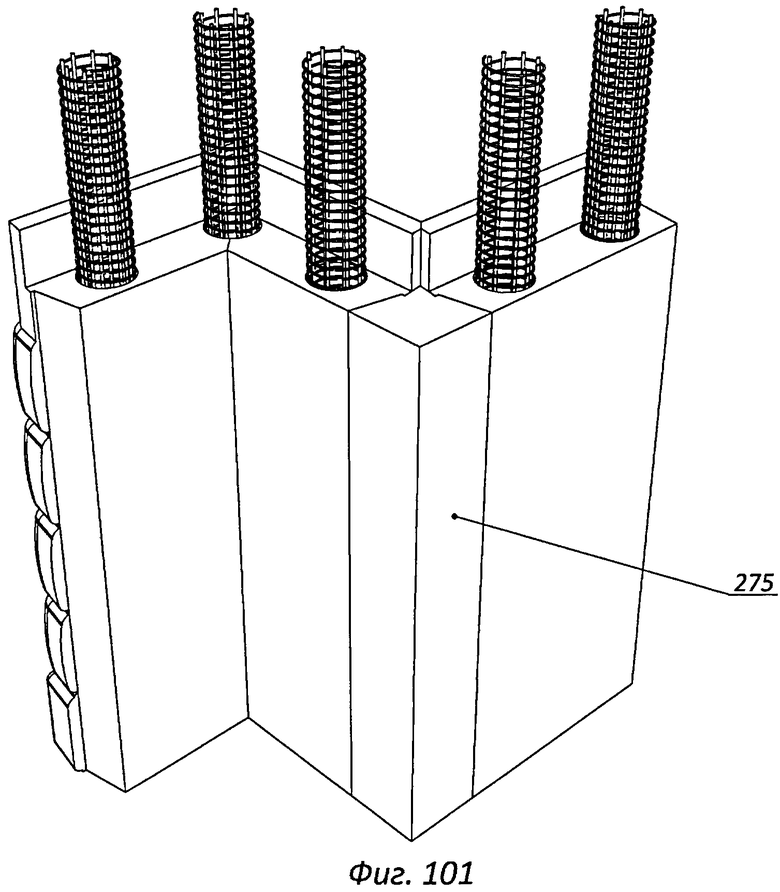

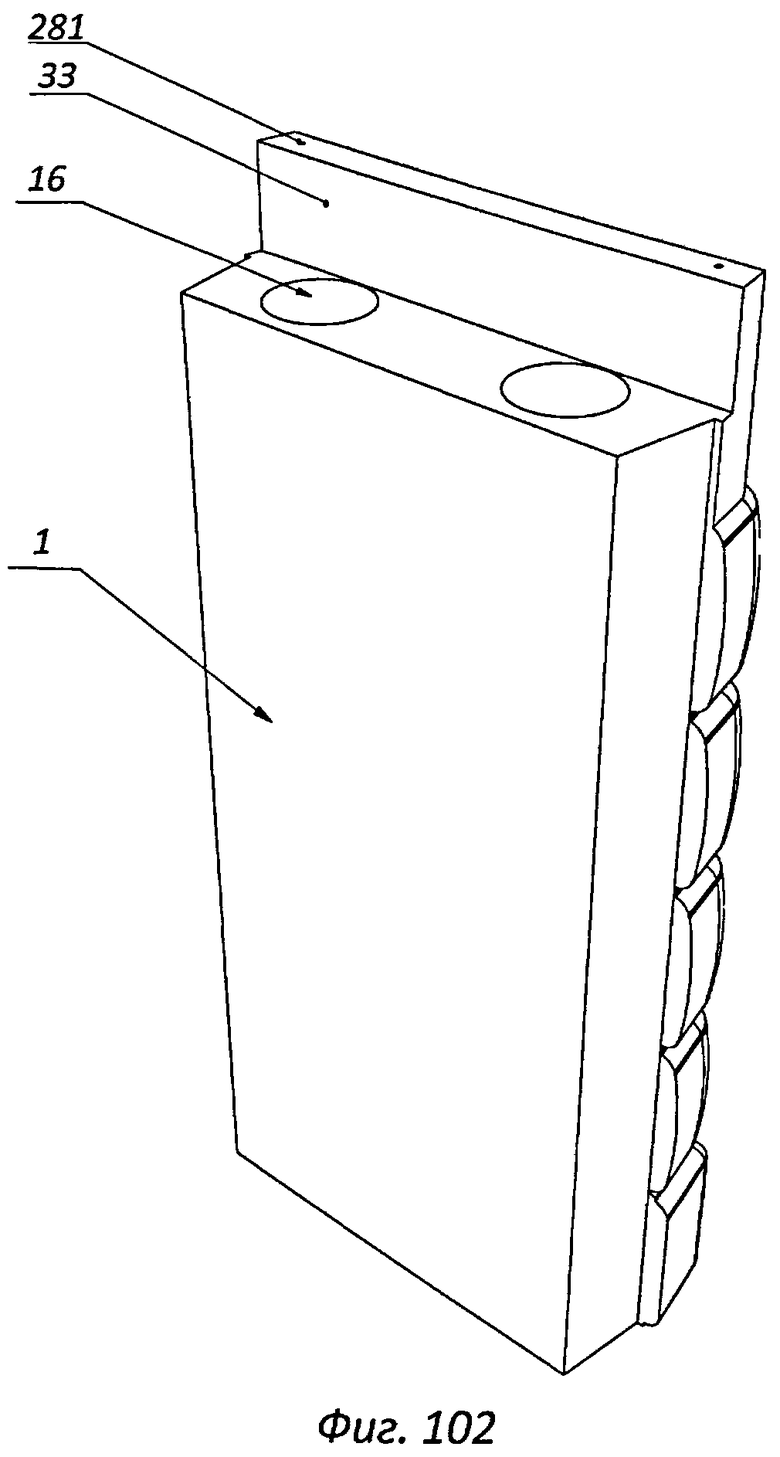

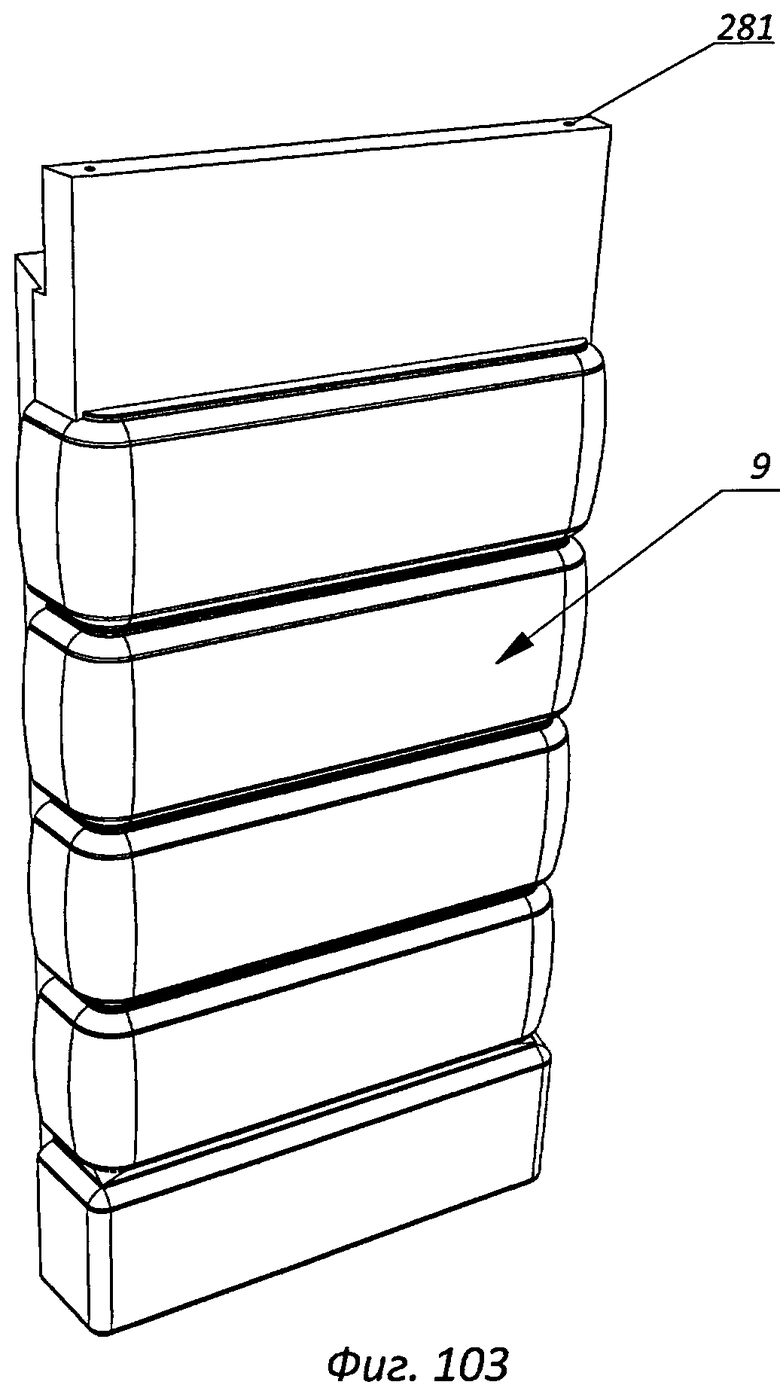

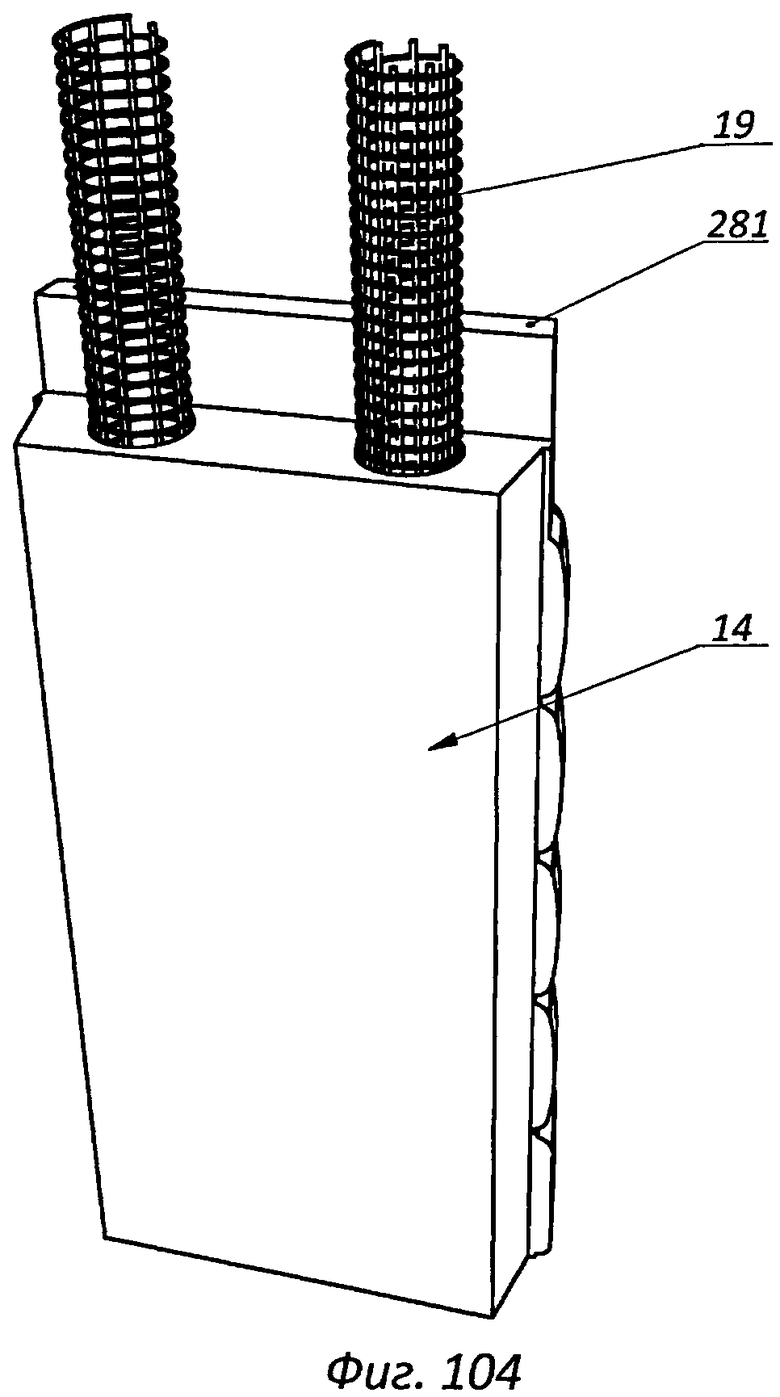

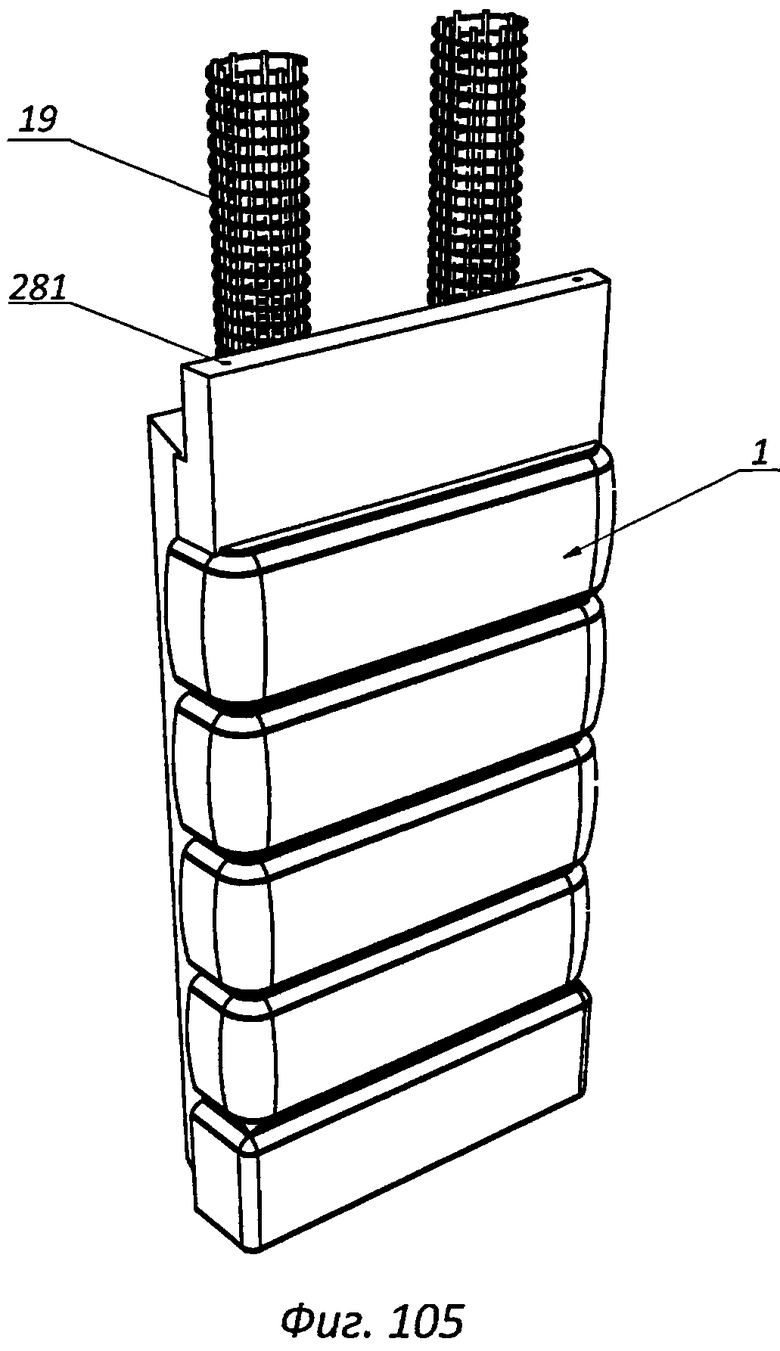

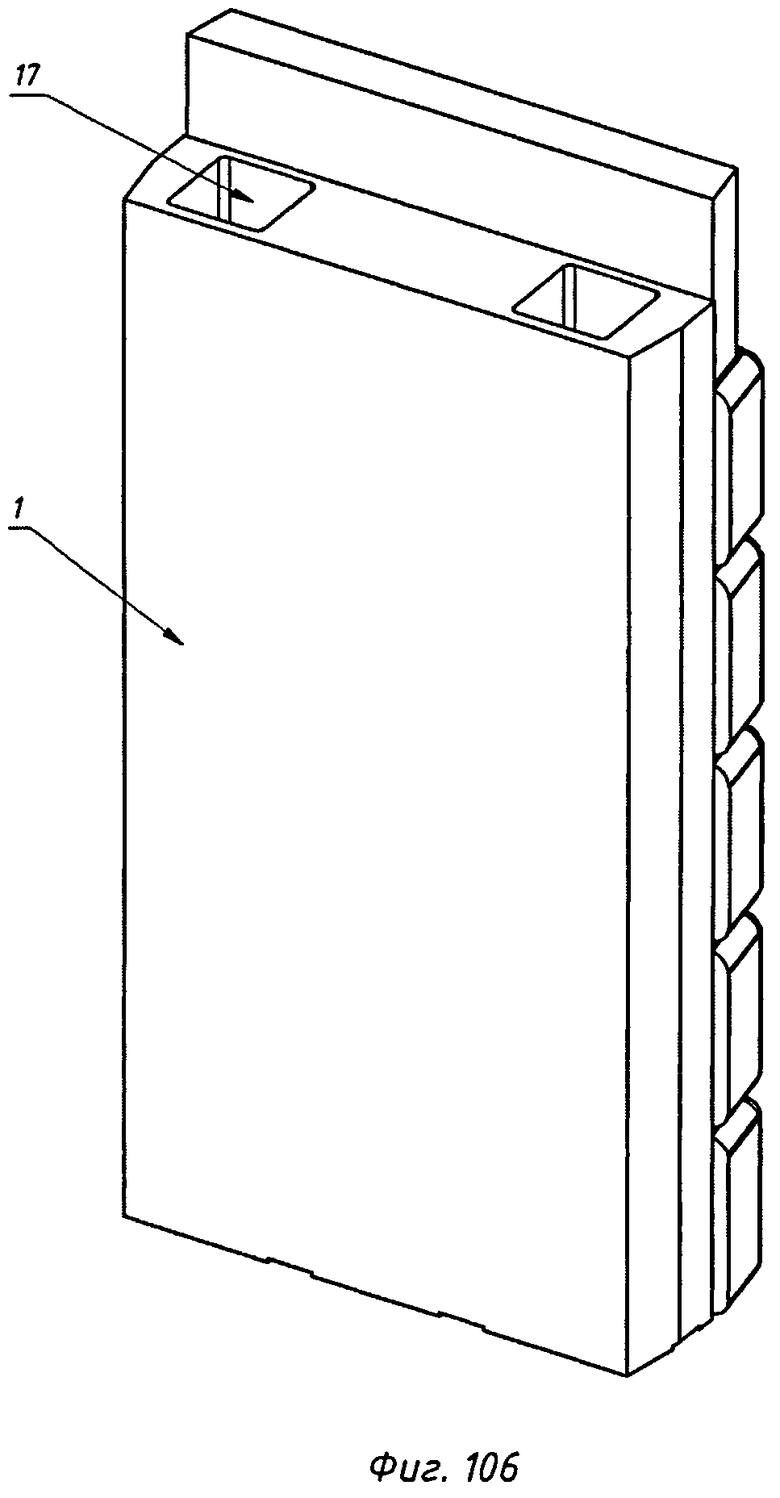

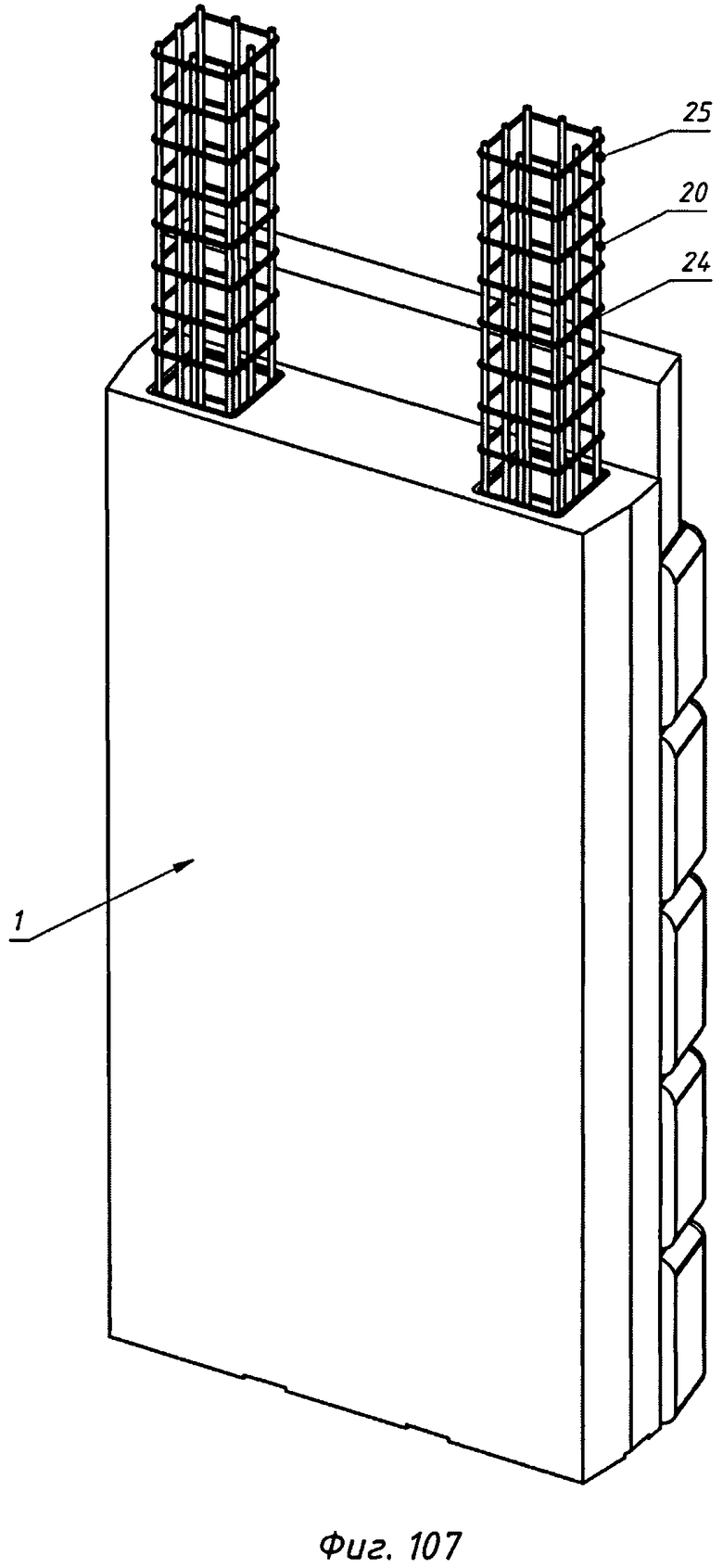

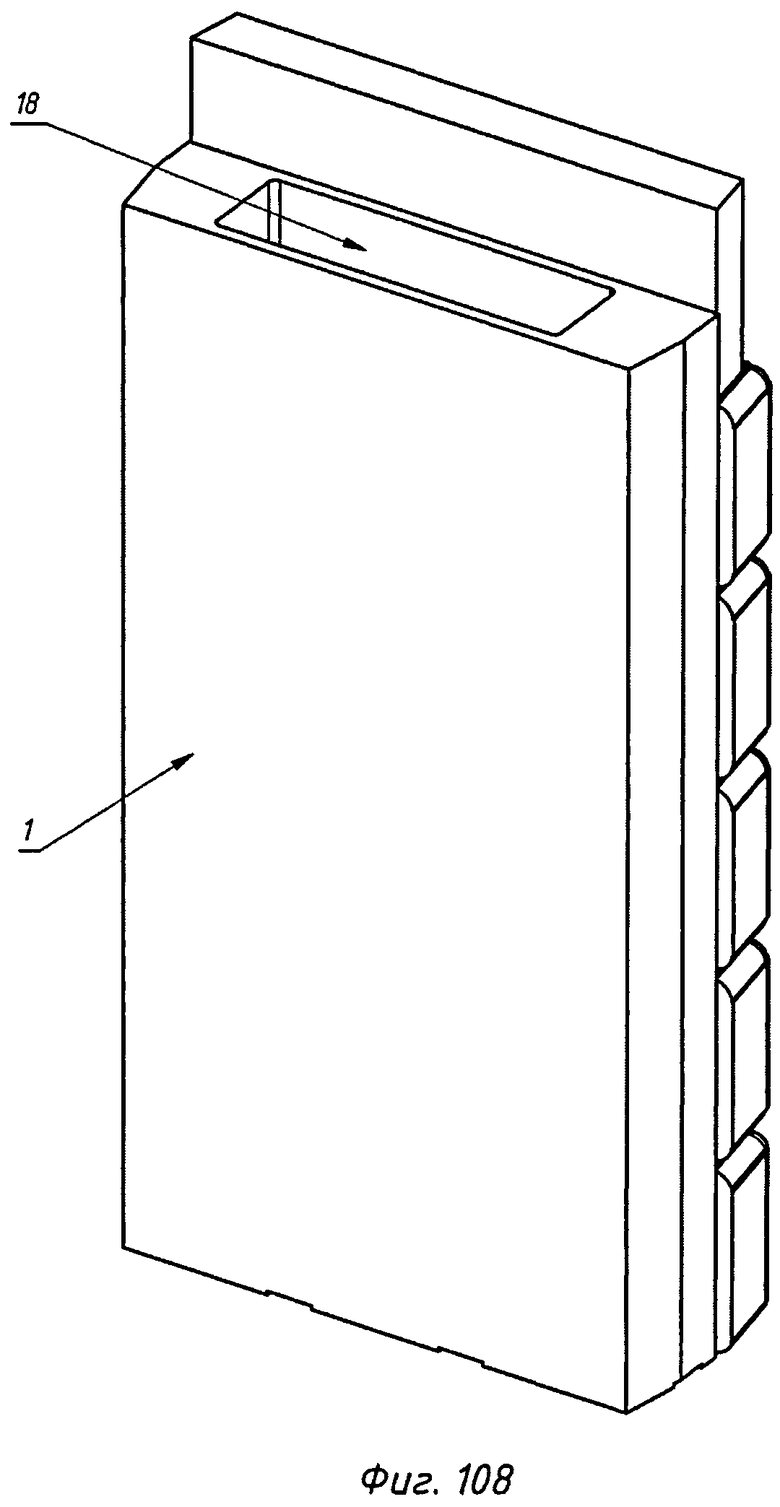

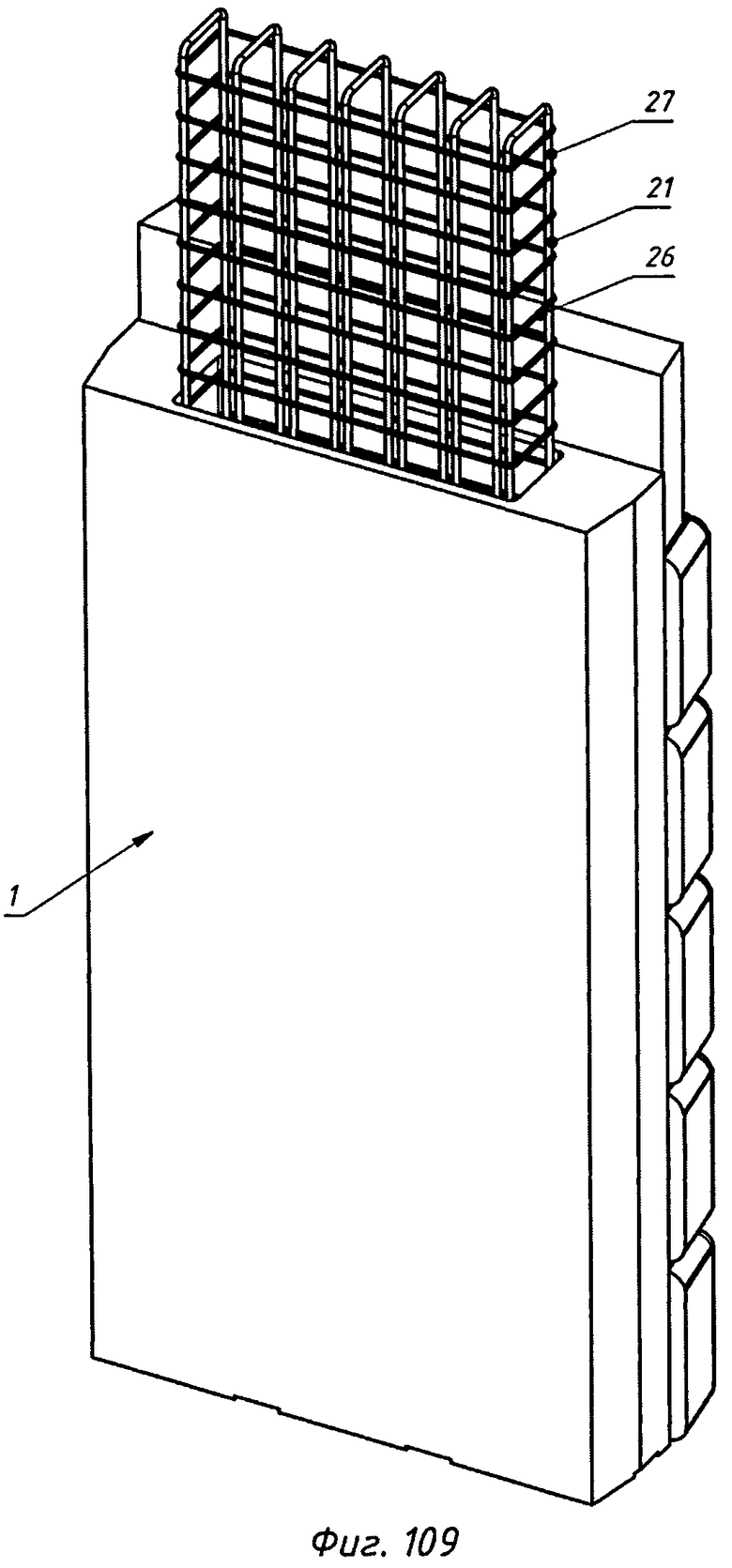

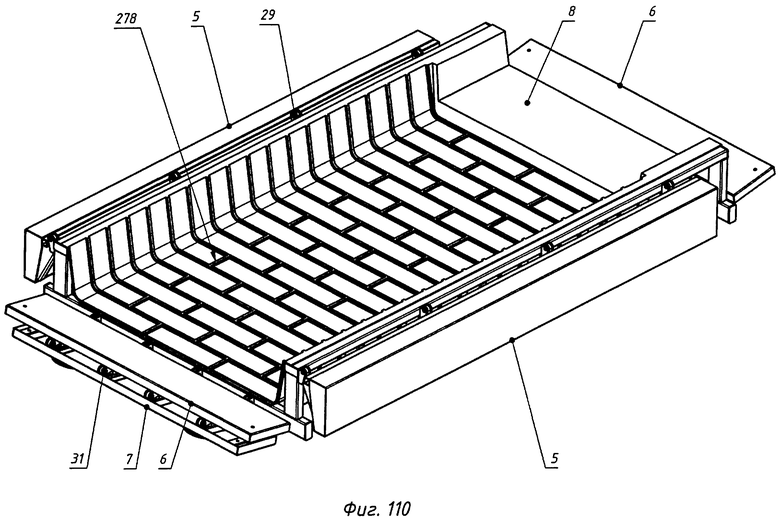

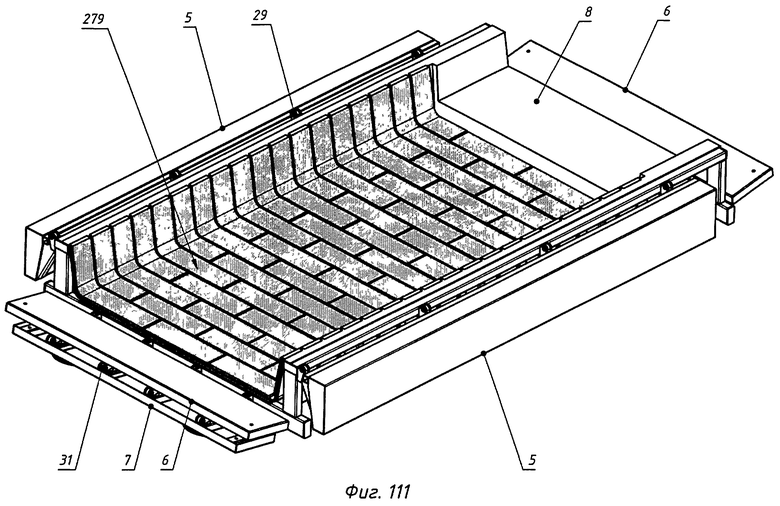

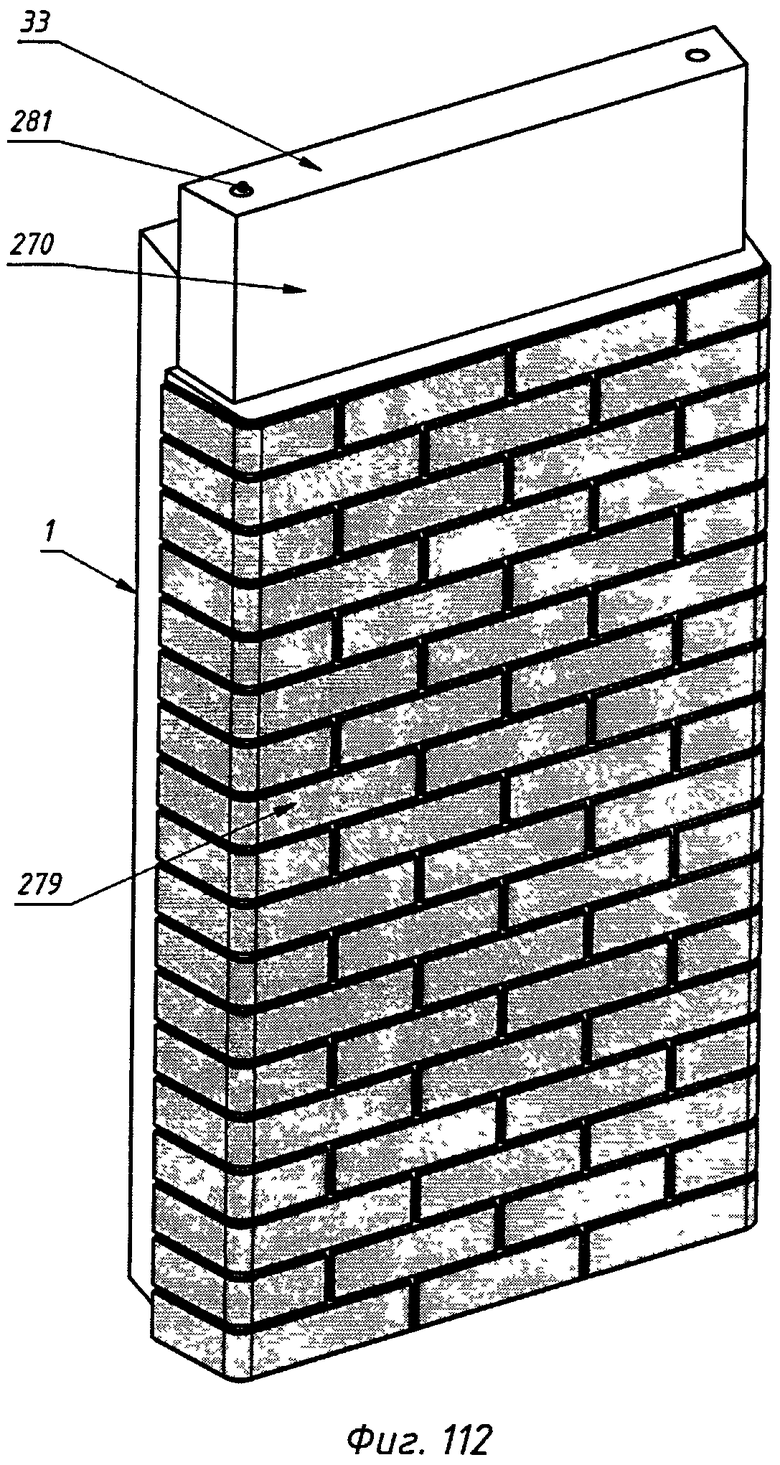

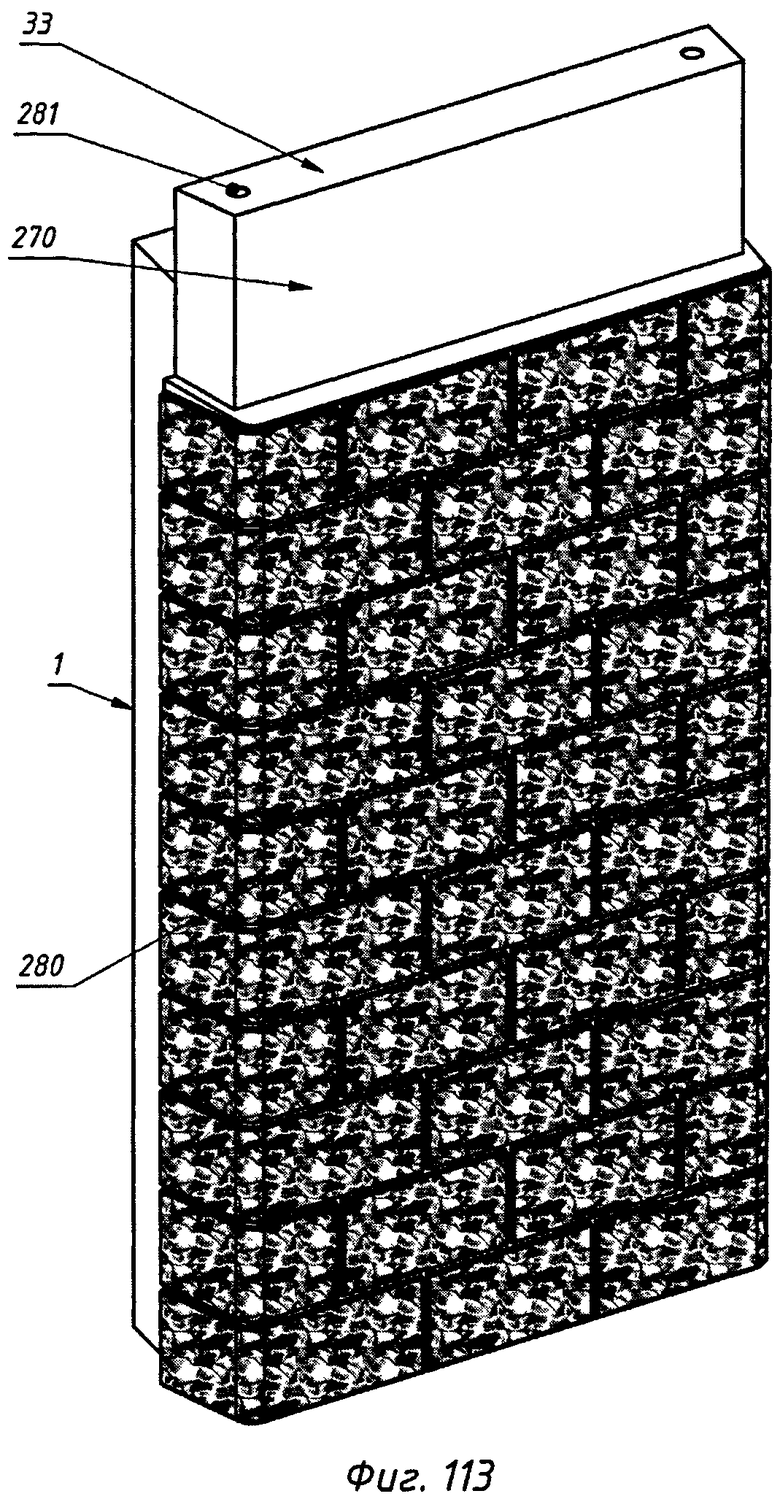

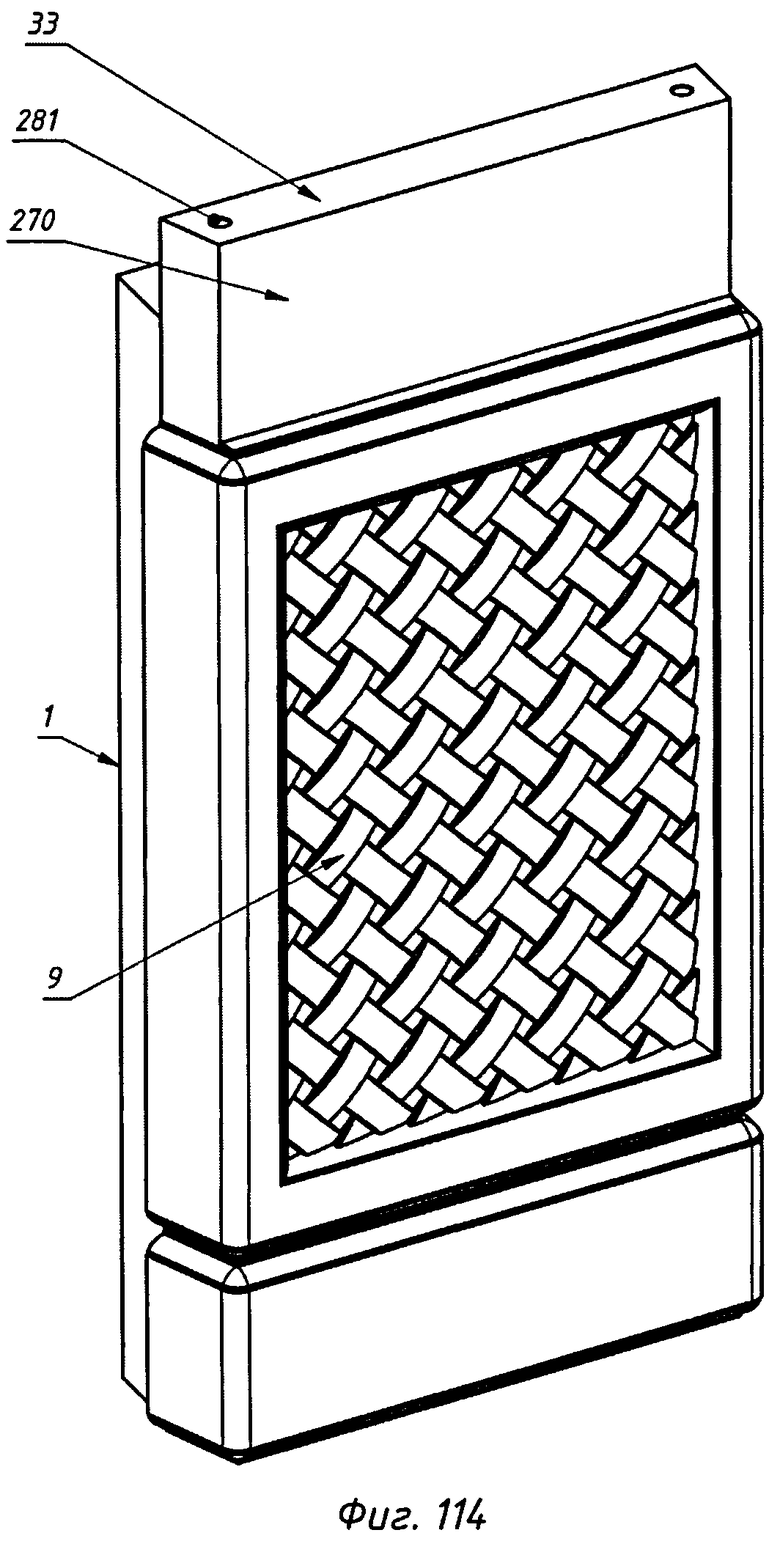

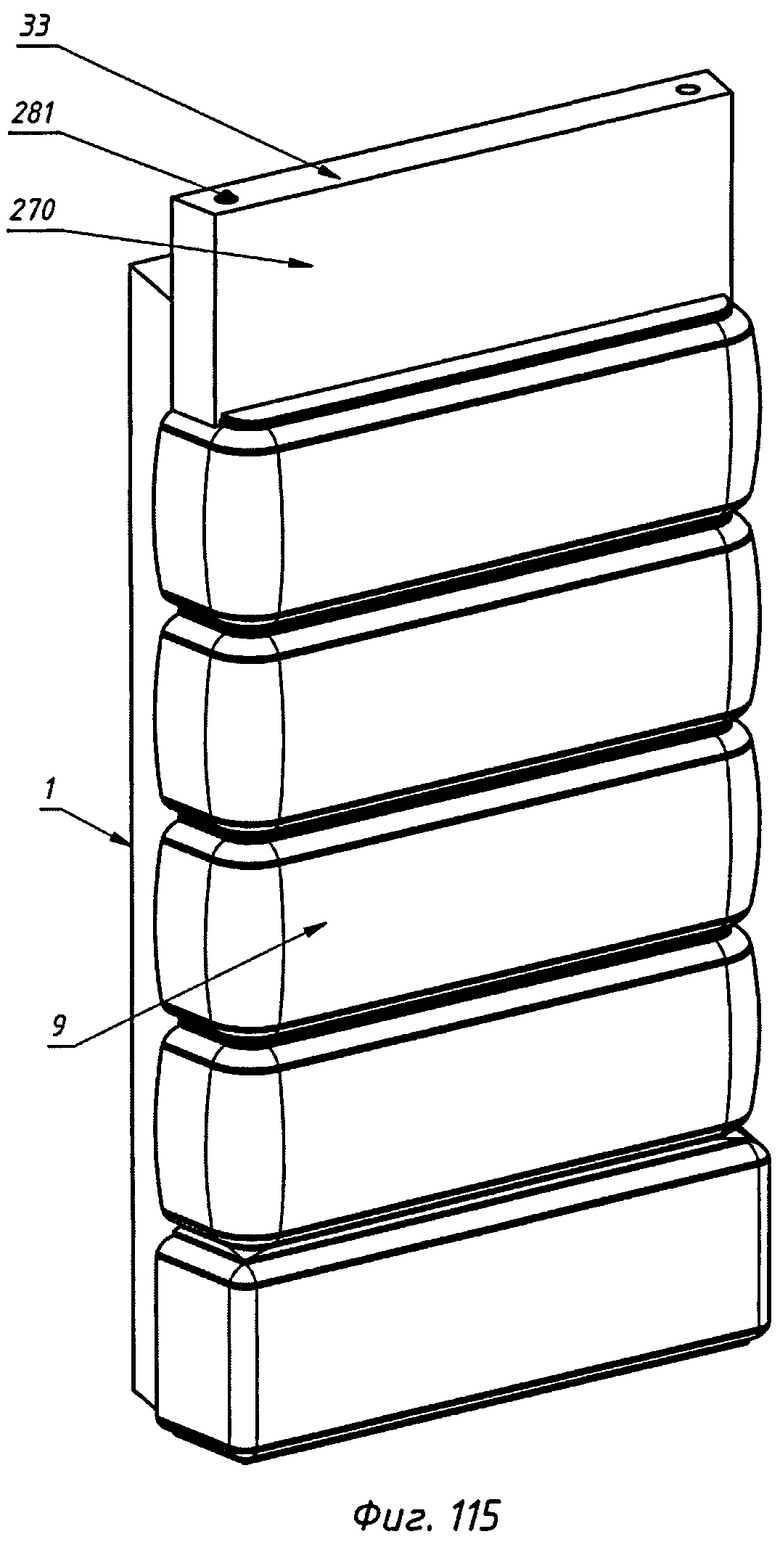

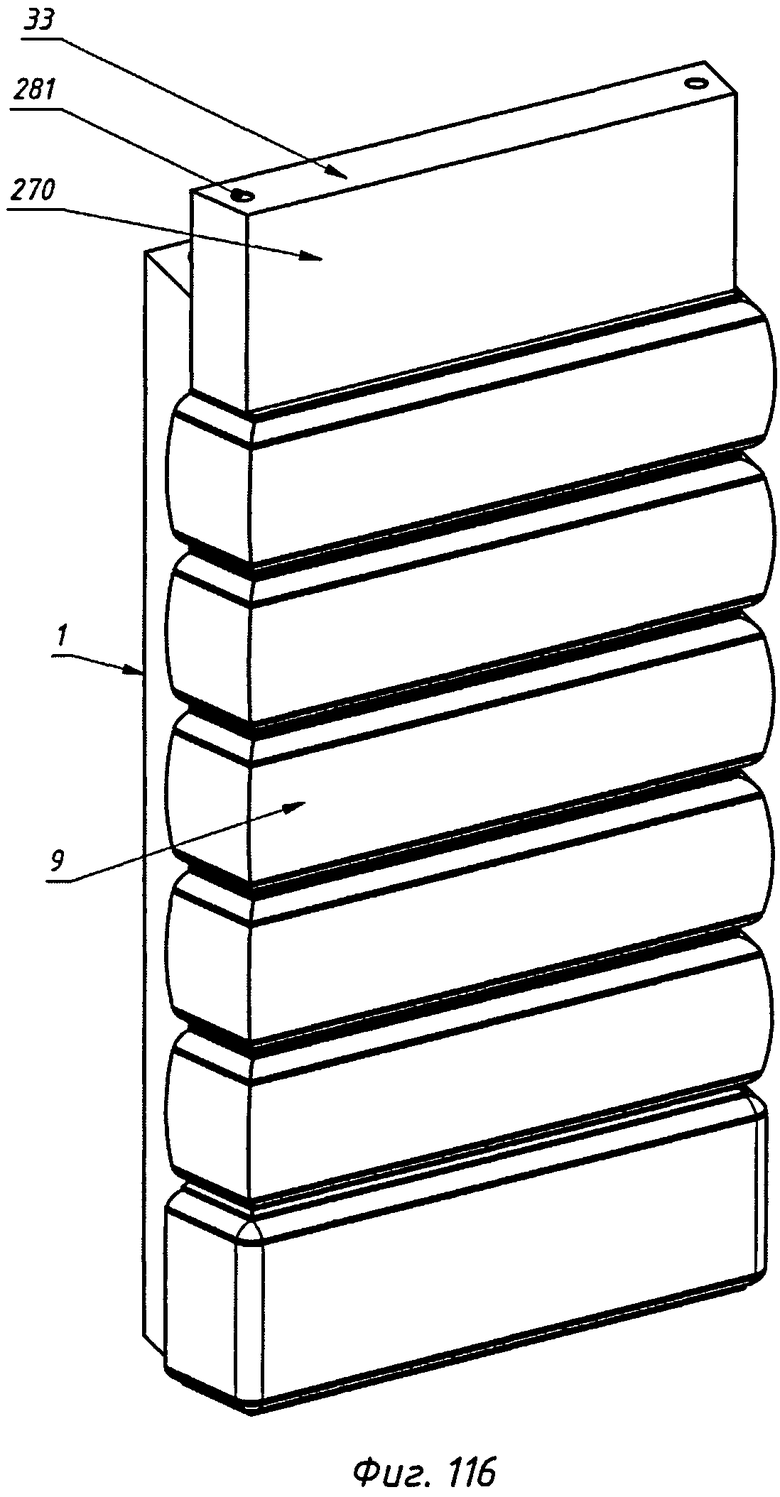

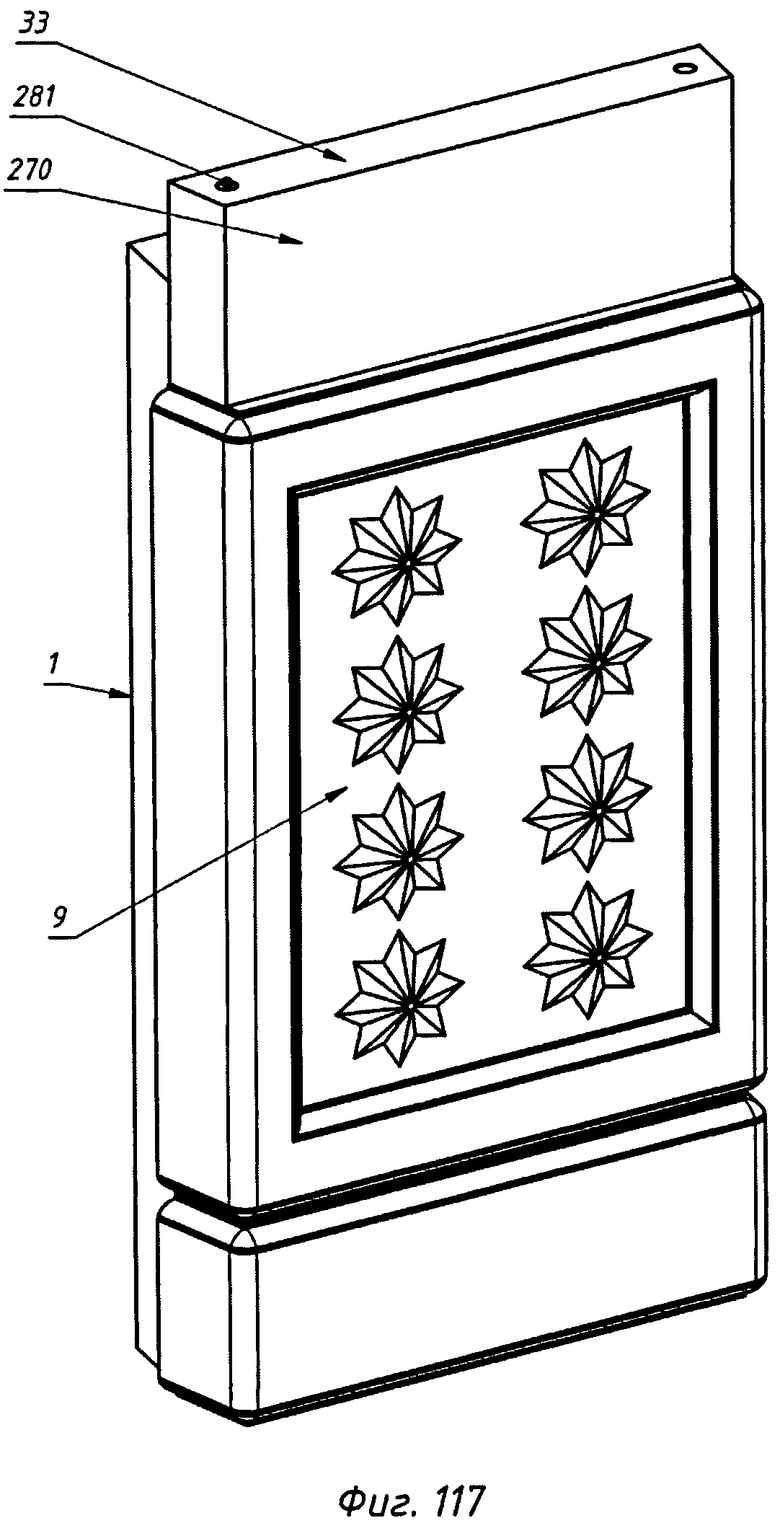

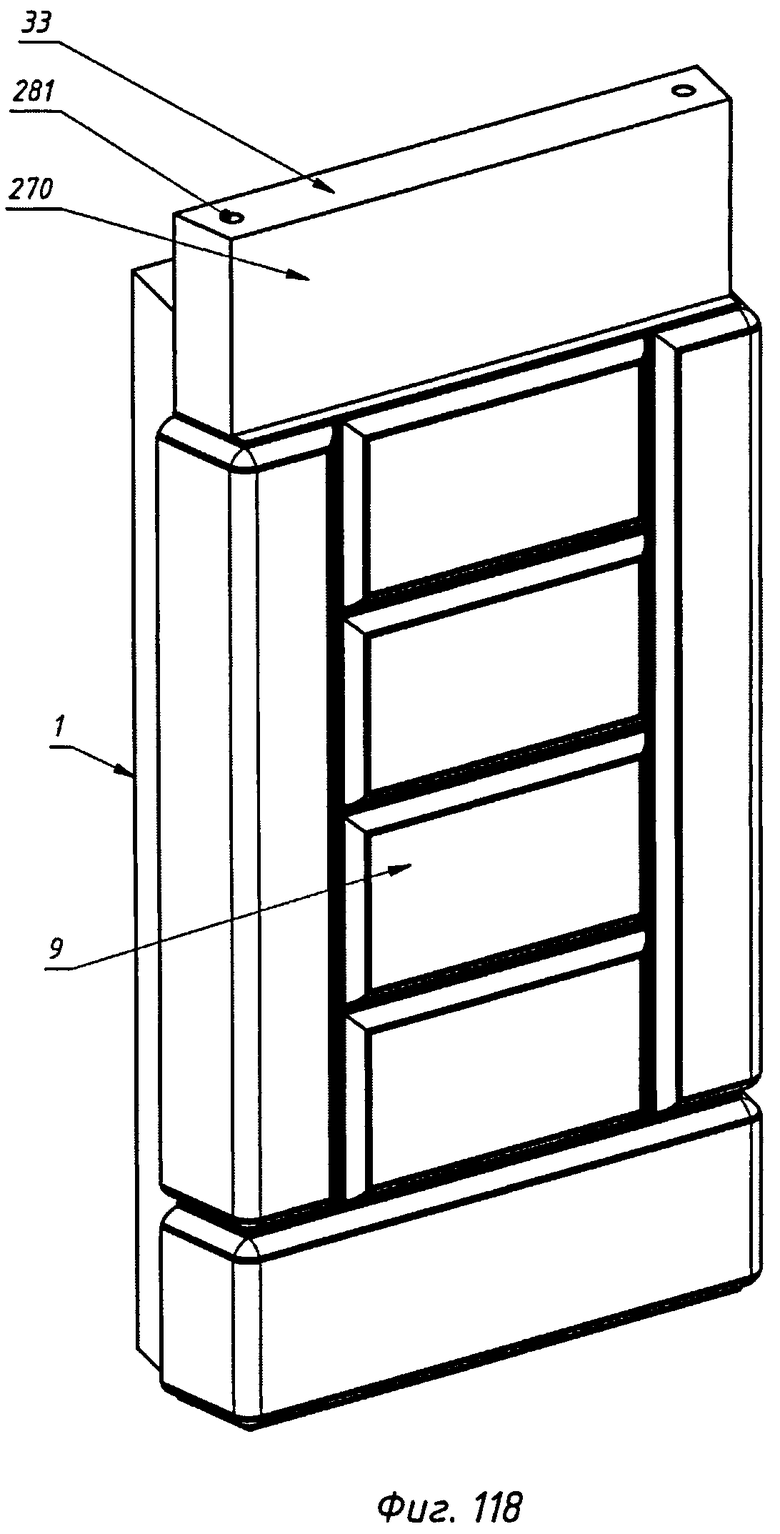

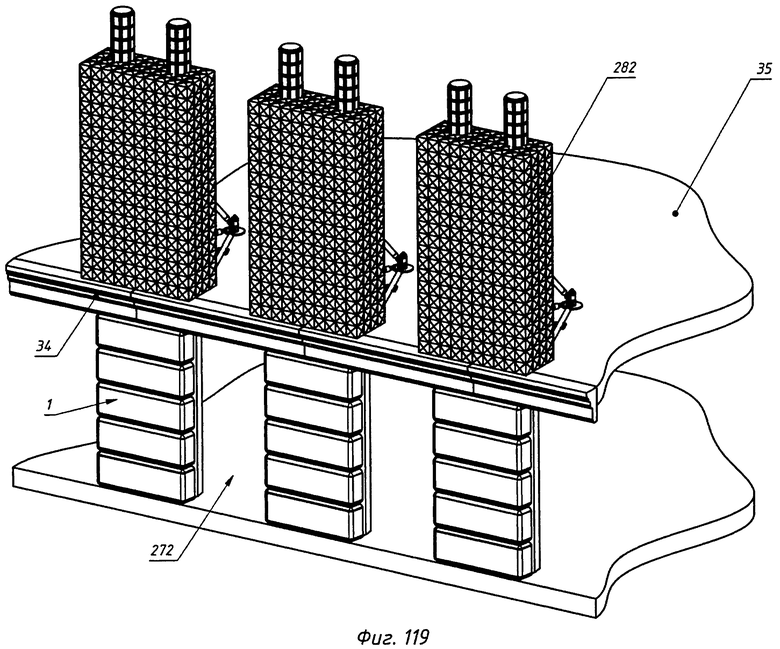

Изобретение поясняется чертежами. На фиг.1 схематически изображена технологическая линия по изготовлению многослойных панелей с внутренними пустотами, вид в плане. На фиг.2 - участок мойки и штабелирования готовых панелей. На фиг.3 - поворотный накопитель и штабелер-накопитель опалубок с готовыми панелями. На фиг.4 - участок штабелирования заполненных опалубок. На фиг.5 - поворотный накопитель и штабелер-накопитель опалубок с готовыми панелями для подачи в пропарочные камеры. На фиг.6 - склад готовых панелей и склад поддонов (паллет). На фиг.7 - моечный комплекс опалубок, состоящих из металлоформ и пластиковых форм. На фиг.8 - манипулятор разъема опалубки, предназначенный для перегрузки пластиковой формы на вторую линию моечного комплекса. На фиг.9 - манипулятор сбора опалубки перед заполнением. Фиг.10 - участок заполнения опалубок. На фиг.11 - кантователь для распределения опалубок по линиям заполнения в момент поперечного перемещения опалубки. На фиг.12 - кантователь для распределения опалубок по линиям заполнения в момент продольного перемещения опалубки на третью линию. На фиг.13 - поворотный стол для заполненных опалубок. На фиг.14 - поворотный стол, вид снизу. На фиг.15 - штабелер-накопитель заполненных опалубок. На фиг.16 - приводной механизм штабелера-накопителя. На фиг.17 - механизм вертикального перемещения заполненных опалубок штабелера-накопителя. На фиг.18 - штабелер-накопитель и поворотный накопитель заполненных опалубок. На фиг.19 - то же, в момент загрузки поворотного накопителя на фиг.18. На фиг.20 - пропарочная камера для заполненных опалубок. На фиг.21 - то же, привод термоизоляционной шторы пропарочной камеры, вид сбоку. На фиг.22 - то же, вид снизу на термоизоляционную штору. На фиг.23 - то же, в момент загрузки пропарочной камеры штабелем заполненных опалубок. На фиг.24 - то же, вид сбоку на пропарочную камеру в момент ее загрузки. На фиг.25 - то же, загрузка верхней зоны пропарочной камеры. На фиг.26 - то же, кран-загрузчик пропарочных камер, вид сзади. На фиг.27 - то же, опорно-поворотное устройство крана-загрузчика. На фиг.28 - кран-загрузчик пропарочных камер, вид спереди. На фиг.29 - то же, каретка с вилами крана-загрузчика. На фиг.30 - то же, привод каретки крана-загрузчика. На фиг.31 - то же, подшипниковая опора каретки крана-загрузчика. На фиг.32 - участок разборки опалубок и готовых панелей. На фиг.33 - кран-манипулятор панелей и кантователь панелей. На фиг.34 - участок формирования штабелей готовых панелей. На фиг.35 - транспортер поддонов (паллет). На фиг.36 - штабель поддонов (паллет). На фиг.37 - то же, в момент перегрузки штабеля поддонов (паллет). На фиг.38 - поддон (паллета), вид снизу. На фиг.39 - штабелеукладчик поддонов (паллет), вид сверху. На фиг.40 - то же, вид сбоку. На фиг.41 - то же, в момент подъема штабеля поддонов (паллет). На фиг.42 - то же, в момент отделения нижнего поддона от штабеля поддонов (паллет). На фиг.43 - кран-штабелеукладчик готовых панелей на поддоны (паллеты). На фиг.44 - то же, захватное устройство штабелеукладчика готовых панелей. На фиг.45 - кантователь для переворачивания готовых панелей в момент подачи панели к кантователю. На фиг.46 - то же, в момент захвата панели. На фиг.47 - то же, в момент поворота панели. На фиг.48 - то же, в момент перегрузки панели. На фиг.49 - транспортер перевернутых панелей, вид сбоку. На фиг.50 - то же, вид снизу. На фиг.51 - кран-манипулятор панелей, изображенный на фиг.33. На фиг.52 - то же, в момент вынимания панели из опалубки. На фиг.53 - то же, в момент транспортировки вынутой панели, вид сбоку. На фиг.54 - то же, вид с торца. На фиг.55 металлоформа опалубки. На фиг.56 - металлоформа в комплекте с пластиковой формой. На фиг.57 - то же, в момент нанесения на пластиковую форму бетона, смешанного с красителем и пластификатором, подняты нижние откидные борта. На фиг.58 - то же, в момент установки арматурного каркаса. На фиг.59 - то же, после начала заливки фибробетона. На фиг.60 - то же, после заливки нескольких слоев фибробетона. На фиг.61 - то же, в момент подъема верхних откидных бортов. На фиг.62 - то же, после укладки продольных пустотообразователей. На фиг.63 - то же, все борта подняты. На фиг.64 - опалубка после полного заполнения панелей. На фиг.65 - склад готовых панелей. На фиг.66 - рельсовый кран, каретка. На фиг.67 - то же, привод каретки. На фиг.68, то же, привод поворота траверсы. На фиг.69 - то же, захватное устройство рельсового крана. На фиг.70 - то же, в момент освобождения захватного устройства. На фиг.71 - захватное устройство рельсового крана над штабелями готовых панелей. На фиг.72 - то же, в момент захвата штабелей. А фиг.73 - то же, в момент подъема штабелей. На фиг.74 - то же, в момент транспортировки штабелей на перегрузку. На фиг.75 - то же, разворот штабеля. На фиг.76 - то же, загрузка штабелей на автоплатформу. На фиг.77 - то же, подъем захватного устройства. На фиг.78 - монолитно-каркасное здание с внешним и внутренним углами, 1 этаж. На фиг.79 - то же, со ступенчатым элементом стены. На фиг.80 - формирование первого этажа. На фиг.81 - формирование карниза второго этажа. На фиг.82 - формирование перекрытия второго этажа. На фиг.83 - закрепление панелей в вертикальном положении на перекрытии второго этажа. На фиг.84 - нижний крепежный элемент панели. На фиг.85 - внутренние опорные устройства для крепления панелей. На фиг.86 - замок нижней скобы. На фиг.87 - панель в момент ее установки, вид снизу. На фиг.88 -формирование внутреннего угла стены дома. На фиг.89 - срезаемые элементы панелей для внутреннего угла. На фиг.90 - стыковка обрезанных панелей при формировании внутреннего угла стены. На фиг.91 - то же, вид сзади. На фиг.92 - формирование внешнего угла стены дома. На фиг.93 - срезаемые элементы панелей для внешнего угла. На фиг.94 - обрезанные панели перед стыковкой, вид сзади. На фиг.95 - сформированный внешний угол стены, вид сзади. На фиг.96 - то же, вид спереди. На фиг.97 - формирование ступенчатого угла стены здания. На фиг.98 - срезаемые элементы панелей при формировании ступенчатого угла стены здания. На фиг.99 - обрезанные панели перед стыковкой для ступенчатого угла. На фиг.100 - сформированный ступенчатый угол, вид спереди. На фиг.101 - то же, вид сзади. На фиг.102 - изготовленная в заводских условиях многослойная панель с внутренними продольными пустотами круглого сечения, имеющая декоративную внешнюю отделку. На фиг.103 - то же, вид спереди. На фиг.104 - панель после установки на элементы арматуры 1 этажа с закрепленной в продольных пустотах арматурой, вид сзади. На фиг.105 - то же, вид спереди. На фиг.106 - панель с пустотами квадратного сечения. На фиг.107 - то же, с арматурой. На фиг.108 - панель с пустотой прямоугольного сечения. На фиг.109 - то же, с арматурой. На фиг. 110 - опалубка с ячейками для укладки плиток, уложенными на днище и боковины пластиковой формы. На фиг.111 - то же, с уложенными на днище и боковины пластиковой формы керамическими плитками. На фиг.112 - панель, облицованная с внешней стороны керамической плиткой, стилизованной под кирпич. На фиг.113 - панель, облицованная с внешней стороны керамической плиткой, стилизованной под гранит. На фиг.114 - панель, украшенная рисунком под декоративную вставку-плетенку. На фиг.115 - панель с объемным рисунком с крупным шагом. На фиг.116 - то же, с небольшим шагом. На фиг.117 - панель с рисунком в виде вставки с цветочным орнаментом. На фиг.118 - то же, со вставкой в виде параллелепипедов. На фиг.119 - строящееся здание, вертикальные панели после заливки бетона в продольные полости укрыты термическим одеялом.

Способ изготовления многослойных панелей 1 (см фиг.55-64) включает поэтапное и послойное нанесение строительных смесей в промышленную раскладную опалубку 2 в заводских условиях. Вначале собирают нижнюю зону опалубки 2: в желобообразную металлоформу 3 (которая может иметь плоское днище) с неоткидными боковыми бортами 4 и откинутыми (поворотными) боковыми бортами 5, с откинутыми поворотными нижними торцевыми (панелями) бортами 6 и верхними (панелями) бортами 7 (причем одна из них также выполнена поворотной) укладывают сменную пластиковую желобообразную форму (вкладыш) 8, имеющую на своей наружной поверхности определенный декоративный рисунок. Осуществление способа возможно и без пластиковой формы 8. В этом случае металлоформу 2 снабжают днищем с заданным рисунком на поверхности (на рисунке не показано). Использование форм 8 с разным рисунком дает возможность широко варьировать с внешним видом и дизайном возводимых зданий. Затем производят торкретирование бетона на поверхность пластиковой формы 8. При этом используют высокомарочный бетон с добавлением красителей, пластификатора и других компонентов, определяющих внешний вид панели, например мраморной крошки, гранитной крошки и т.д. Торкретирование бетона позволяет исключить образование пустот и раковин на наружной поверхности панелей 1 и образовать глянцевый наружный декоративный слой 9 формируемой многослойной панели 1.

На образованный посредством торкретирования бетона декоративный слой 9 наносят в несколько заходов упрочненный слой 10, обладающий высокой прочностью и упругостью, например, из фибробетона, содержащего либо минеральные, либо стальные, либо полимерные волокна (фибру). Содержание фибры обеспечивает микроармирование бетона, позволяющее исключить образование трещин на наружной поверхности панелей в процессе эксплуатации дома. Однако в некоторых случаях допускается использование легких бетонов (пенобетона, пемзобетона, газобетона, керамзитобетона, пенополистиролбетона). В этом случае целесообразно применять другой наружный отделочный слой. Например, с использованием плиток, укладываемых на дно пластиковой формы 8 перед формированием слоя 10 (фиг.110). Затем на частично сформированную поверхность слоя 10 укладывают арматуру 11, выступающую за пределы нижнего яруса опалубки 2 с поднятыми нижними торцевыми бортами 6 и наносят еще несколько слоев либо фибробетона, либо керамзитобетона, либо материала с подобными свойствами до выравнивания массы с краями бортов 4 и 6, при этом верхняя часть арматуры 11 остается снаружи слоя 10. После этого поднимают откидные боковые борта 5 и закладывают внутрь арматуры 11 на полностью сформированный слой 10 полые продольные трубы 12 (пустотообразователи). Трубы 12 могут быть выполнены из картона или материала с подобными свойствами, но предпочтительным вариантом является ее выполнение из композитного материала на основе углеволокна (см. фиг.62). Предпочтительной формой трубы 12 является цилиндрическая форма, но могут быть использованы трубы 12 либо с квадратным, либо прямоугольным сечением, а также могут быть использованы трубы 12 с другими видами сечений. Поднимают верхние торцевые (панели) борта 7, фиксируют крепежными винтами 13 и заполняют оставшееся пустым пространство опалубки 2 облегченными типами бетона или другими утеплителями, обладающими теплоизоляционными свойствами, такими как керамзитобетон, пенополистиролбетон, газопенобетон (ячеистый бетон), вермикулитбетон, с добавлением наполнителя, например деревянной стружки, формируя теплоизоляционный слой 14. При этом снаружи сверху над панелью 1 выступают чалочные зацепы 15 арматуры 11. Слой 10, расположенный в нижней части опалубки 1 в пластиковой форме 8, имеет большие продольные габариты, чем слой 14 за счет того, что откидные (поворотные) борта 5 укорочены по отношению к пластиковой форме 8 с одной стороны. С этой стороны верхний торцевой борт 7 примыкает к торцам бортов 5, образуя укороченное пространство для заливки слоя 14.

Сформированная вышеизложенным способом многослойная панель 1 (см. фиг.102-109, 112-118) обладает следующими свойствами: декоративный слой 9 представляет собой рельефный рисунок с прочной, гладкой (глянцевой), погодоустойчивой поверхностью определенной расцветки. Упрочненный слой 10 обеспечивает высокую прочность наружной поверхности панели 1, исполняя роль несущей конструкции для декоративного слоя 9 и теплоизоляционного слоя 14. Теплоизоляционный слой 14, выполняя функцию тепло- и шумоизоляции, охватывает трубу 12 со всех сторон, которая является естественным ограничителем будущих монолитных колонн здания, образующихся при заливке высокомарочным бетоном сквозных каналов 16, 17 или 18 с арматурой 19, 20 или 21 во время возведения зданий. Причем использование композитно-картонной трубы 12 со стекловолокном (фиг.62) является предпочтительным вариантом, обеспечивающим более высокую прочность конструкции. Наличие теплоизоляционного слоя 14 дает возможность использовать всепогодную технологию для заполнения каналов 16, 17 или 18 высокомарочным бетоном. Надежная теплоизоляция слоя 14 гарантирует застывание бетона и формирование монолитного каркаса здания при пониженных температурах окружающего пространства. Особенно эффективно использование варианта, изображенного на фиг.119). Каналы 16 цилиндрического типа с круглым сечением предполагает использование закладной арматуры 19, которая имеет в верхней зоне небольшую конусность для облегчения надевания на нее арматуры 19 следующего этажа. Арматура 19 (фиг.90-91) представляет собой спираль 22, навинченную и приваренную к нескольким вертикальным стержням 23. Каналы 17 с квадратным сечением предполагают использование арматуры 20 (фиг.107), состоящей из поперечных рамок 24 квадратного сечения, наваренных на вертикальные стержни 25. Аналогичным образом изготавливают арматуру 21 (фиг.109) для каналов 18 прямоугольного сечения, состоящую из поперечных прямоугольных рамок 26, наваренных на вертикальные стержни 27. Вся закладная арматура 19, 20 и 21 выполнена с образованием пустого пространства внутри, которое заполняют бетоном при монтаже здания.

Раскладная опалубка 2 (см. фиг.55-64) для изготовления многослойных панелей 1 включает металлоформу 3, имеющую жестко закрепленные на днище 28 неоткидные боковые борта 4, с которыми посредством шарниров 29 связаны откидные боковые борта 5, имеющие меньшие продольные габариты, чем днище 28. По торцам на днище 28 металлоформы 3 посредством шарниров 30 установлены нижние откидные борта 6. Причем на свободном торце одного борта 6 посредством шарниров 31 установлен один верхний откидной (складной) борт 7, а второй верхний борт 7 при сборе устанавливают примыкающим к торцам откидных боковых бортов 5. Опалубка 2 может иметь съемную желобообразную пластиковую форму 8, которую располагают в желобе, образованном днищем 28 и бортами 4. А также пластиковая форма 8 может быть и жестко связана с днищем 28, образуя с ним жесткое единое целое. Борта 7 имеют фиксаторы 32 для установки продольных труб 12 (пустотообразователей). Панель 1, сформированная в такой опалубке 2, в вертикальном положении представляет собой часть стены размером с один этаж здания. Декоративный слой 9 в верхней зоне панели 1 заканчивается выступом 33, предназначенным для установки карнизов 34 здания с одной стороны и формирования перекрытия 35 с другой его стороны. Выступ 33 имеет поперечные габариты, равные ширине слоя 10. Слой 14 панели 1 имеет меньшие продольные габариты, чем слой 10. Его верхняя часть предназначена для формирования и заливки перекрытия 35 следующего вышерасположенного этажа.

Технологическая линия по изготовлению многослойных панелей 1, схематично изображенная на фиг.1, может быть компактно расположена недалеко от строительного объекта для упрощения доставки панелей к строящемуся зданию. Такая технологическая линия включает несколько участков, имеющих разное функциональное назначение, но некоторые объекты этой линии унифицированы, что значительно удешевляет ее стоимость и упрощает процесс монтажа. Моечный комплекс 36 мойки опалубок 2 предназначен для разделения металлоформ 3 и пластиковых форм 8, их раздельной мойки, сборки опалубок 2 и пошаговой подачи их на участок 37 формирования панелей 1 (заливки, заполнения опалубок 2). Участок 37 выполнен многоручьевым и состоит из нескольких линий 38, на которых параллельно и последовательно можно заполнять несколько опалубок 2. Количество параллельных линий 38 определяется производительностью всей технологической линии. При последовательном заполнении опалубок 2 обеспечивают движение опалубок 2 змейкой вдоль линий 38. Такой способ движения опалубок 2 позволяет значительно увеличить время их прохождения по участку 37, что может быть обусловлено технологическими задачами. В зависимости от заданных параметров технологической линии в целом (в том числе от заданной производительности) участок 37 может быть полностью автоматизирован. Участок 39 перегрузки и штабелирования опалубок 2 отвечает за формирование штабелей опалубок 2 для их последующей обработки в камерах 40 термообработки. Участок 41 сушки и обработки панелей 1 в опалубках 2 содержит несколько рядов камер 40, количество которых определяют исходя из производительности линии и заданных параметров обработки панелей 1. Участок 42 расштабелирования (расформирования штабелей) опалубок 2 и отделения панелей 1 предназначен для перегрузки просушенных штабелей опалубок 2 с панелями 1 на разделительное устройство для отделения опалубок 2 от штабелей и их пошаговой подачи на устройство 44 выгрузки панелей 1 из опалубок 2 с последующим поступлением на кантователь 45 панелей 1, предназначенный для их переворота на 180°. Моечно-сушильный комплекс 46, куда подают перевернутые панели 1, направляет их после обработки к крану-штабелеукладчику 47 панелей 1, связанному со складом 48 готовой продукции и складом 49 поддонов 50 (паллет).

К моечному комплексу 36 опалубки 2 попадают после выгрузки панелей 1 в устройстве 44. К моечному комплексу 36 относятся конвейер 51 для подачи опалубок 2 к разделителю-манипулятору 52 (фиг.8 и 9) и к конвейеру 53 первой линии для дальнейшего продвижения металлоформ 3 внутри моечного комплекса 36. Разделитель-манипулятор 52 вынимает пластиковые формы 8 из опалубки 2 и подает их на конвейер 54 второй линии для подачи на мойку. Разделитель-манипулятор 52 включает траверсу 55 с вакуумными присосками 56, установленную на направляющей 57 суппорта 58 с приводом 59. Разделитель-манипулятор 52 расположен на балке 60 со стойками опор 61, имеет линейный привод со статором 62, ротором 63, линейным подшипником 64 и направляющей 65. Вакуумный трубопровод, кабели электропитания питания и кабель управления расположены в основном гибком кабелеукладчике 66, а в дополнительном гибком кабелеукладчике 67 расположен вакуумный трубопровод. Рама 68 конвейера 51 установлена на опорах с опорными площадками 69 с возможностью вертикального перемещения посредством регулировочных винтов 70. На раме 68 установлен привод 71 конвейера 51. На выходе моечного комплекса 36 расположен манипулятор 72 сборки опалубок, аналогичный по конструкции разделителю-манипулятору 52 и предназначенный для захватывания пластиковых форм 8 с конвейера 54 и их установки на опалубку 2, расположенную на выходном конце конвейера 53. Перегрузчик 73 предназначен для получения вымытых и собранных после комплекса 36 опалубок 2 с конвейера 53 и их распределения по линиям 38 участка 37. Перегрузчик 74 предназначен для подачи заполненных опалубок 2 к поворотному столу 75.

Перегрузчики 73 и 74 включают установленную на раме 76 перегрузчиков (73 или 74) поперечно расположенную по ходу технологического процесса раму 77 рольганга с роликами 78, рычагами 79 и гидроцилиндрами 80 подъема рамы 77 и жестко закрепленные на раме 76 продольно расположенные по ходу технологического процесса рамы 81 конвейеров с роликами 82. Синхронизирующие валы 83 связаны между собой синхронизирующими цепями 84, обеспечивая равномерно горизонтальный подъем рамы 77 рольганга. Конвейеры 85 предназначены для перемещения опалубок 2 по линиям 38 участка 37 формирования панелей 1. Поворотный стол 75 включает раму 86 роликового транспортера 87, установленного на опорно-поворотном устройстве 88, станина 89 которого закреплена на фундаменте. Привод 90 роликового транспортера 87 расположен на нижней стороне рамы 86. Конвейер 93 участка 39 предназначен для подачи заполненных опалубок 2 от поворотного стола 75 к штабелеру-накопителю 94 опалубок 2 с панелями 1. Штабелер-накопитель 94 (фиг.15) включает станину 95 с рельсовыми колесами 96 для движения по рельсовой дорожке 97. Колеса 96 связаны с полуосями 98 и имеют привод 99 линейного перемещения. Сверху на станине 95 установлено опорно-поворотное устройство 100. Рама 101 штабелера-накопителя 94 выполнена в виде вертикально расположенного параллелепипеда и установлена на опорно-поворотном устройстве 100. В нижней зоне рамы 101 расположен рольганг 102 с приводом 103 для получения наполненных опалубок 2 с конвейера 93. Штабелер-накопитель 94 снабжен устройством вертикального перемещения опалубок 2, включающим два вертикально и симметрично расположенных на раме 101 цепных контура 104 с захватами 105. Цепные контуры 104 имеют верхние и нижние звездочки 106 и 107. Верхние звездочки 106 расположены на одном валу 108 с ведомыми звездочками 109 цепных приводов 110. Ведущие звездочки 111 цепных приводов ПО установлены на полуосях 112, связанных с зубчатой передачей 113, снабженной приводом 114. Натяжные звездочки 115 расположены в скользящих опорах 116 и регулируются парой скоба 117 и натяжной винт 118.

Штабелер-накопитель 94 предназначен для подготовки штабелей опалубок 2 и подачи их на вильчатые штабелеры 121 накопительно-поворотного устройства 122. Устройство 122 имеет расположенный на станине 123 опорно-поворотный механизм 124, на котором закреплена рама 125. Вильчатые штабелеры 121 расположены на раме 125 крестообразно и предназначены для одновременного нахождения на накопительно-поворотном устройстве 122 четырех штабелей заполненных опалубок 2.

Количество камер 40 термообработки заполненных опалубок 2 определяют исходя из производительности технологической линии. Чем выше расчетная производительность, тем больше требуется камер 40 для одновременной обработки большого количества заполненных опалубок 2. Камеры 40 можно располагать в один ряд, два ряда, четыре ряда и т.д. Вдоль камер 40 термообработки расположены рельсовые пути 128 крана-штабелера 129. Камеры 40 термообработки состоят из шкафа 130 со стеллажами 131 для размещения нескольких штабелей опалубок 2. Камеры 40 термообработки снабжены средствами прогрева заполненных опалубок 2 (на чертеже не показано) и термоизоляционной дверцей, выполненной в виде полотна 132, в сложенном состоянии намотанного в рулон на вал 133 в верхней передней зоне камеры 40. нижний кран полотна 132 снабжен планкой-грузом 134 с возможностью его вертикального перемещения вдоль направляющих желобов 135, расположенных во внутренней передней зоне боковых стенок шкафа 130. Направляющий вал 136 предназначен для поддерживания полотна над направляющими желобами 135. Привод 137 полотна 132 расположен на кронштейнах 138 и связан с валом 133 ведомой звездочкой 139. Ведущая звездочка 140 связана с ведомой звездочкой 139 посредством цепи 141.

Кран-штабелер 129 включает расположенную на несущей раме 144 с рельсовыми колесами 145 станину 146. Рельсовые колеса 145 имеют привод 147 продольного перемещения по рельсовым путям 128. Станина 146 имеет привод 148 поперечного перемещения по направляющим 149, расположенным поперечно рельсовым путям 128 на несущей раме 144. На станине 146 расположено опорно-поворотное устройство 150 с приводом 151, включающим ведущую шестерню 152 для взаимодействия с зубьями опорно-поворотного устройства 150. На опорно-поворотное устройство 150 опирается мачта 153 с противовесом 154. Мачта 153 снабжена вертикальными направляющими 155 для каретки 156 с вильчатыми захватами 157 и приводом 158 ее вертикального перемещения.

К участку 42 расштабелирования (расформирования штабелей) опалубок 2 и отделения панелей 1 относится накопительно-поворотное устройство 161 (фиг.3), аналогичное устройству 122 (фиг.5), предназначенное для накопления заполненных опалубок 2, обработанных в камерах 40 термообработки, которые подают сюда краном-штабелером 129, и для передачи их к устройству 162 расштабелирования опалубок 2 (фиг.3), аналогичное штабелеру-накопителю 94 (фиг.5 и 15). Конвейер 163 разделительного устройства предназначен для пошаговой подачи опалубок 2 к устройству 44 выгрузки панелей 1 из опалубок 2 с последующим поступлением на кантователь 45 панелей 1. Устройство 44 включает кран-манипулятор 164 (фиг.51-54), расположенный с возможностью перемещения вдоль крановых путей 165, установленных на стойках 166, от конвейера 163 к кантователю 45 панелей 1.3а конечным участком конвейера 163 расположен поворотный стол 167 для подачи освобожденных от панелей 1 опалубок 2 к участку 36 их мойки. На раме 168 крана-манипулятора 164 расположен суппорт 169 с приводом 170 подъема траверсы 171 вдоль вертикальной направляющей 172. Траверса 171 снабжена захватами 173 с приводами 174 для поднятия панелей 1 за чалочные зацепы 15. На раме 168 крана-манипулятора установлен привод 175 ее продольного перемещения вдоль крановых путей 165 и колеса 176. На концах путей 165 расположены гидродемпферы 177.

Кантователь 45 (фиг.45-48), предназначенный для переворачивания панелей, включает расположенные на раме 180 опорные стойки 181 с расположенными на валу 182 челюстными кронштейнами 183 и приводом 184 их поворота. Под кантователем 45 расположен пластинчатый многоручьевой конвейер 185, предназначенный для приема панелей 1, перегруженных краном-манипулятором 164, и их подачи к челюстным кронштейнам 183. В приемной зоне конвейера 185 расположен его привод 186. В выходной зоне расположен поперечный транспортер 187, ролики 188 которого установлены между ручьевыми дорожками конвейера 185. На раме 189 транспортера 187 расположен его привод 190. Транспортер 187 предназначен для перегрузки перевернутых панелей 1 на транспортер 191 моечно-сушильного комплекса 46 панелей 1, где производят обрезку кромок панелей 1, их калибровку, мойку и сушку.

Кран-штабелеукладчик 47 (фиг.43) вымытых и высушенных панелей 1 расположен у выходного конца транспортера 191 и по конструкции аналогичен крану-манипулятору 164. Его отличие от крана-манипулятора 164 состоит в том, что захваты 192 траверсы 193 выполнены в виде поворотных крючков, торцы которых захватывают панель 1 в зоне ее слоя 14. Привод 194 обеспечивает захват и удержание панелей 1 при их перемещении в штабель. Поворотный стол 197 предназначен для приема поддонов (паллет) 50, штабелирования панелей 1 на поддоны 50 и перемещения штабелей на поддонах 50 с помощью поворотного устройства 198 и транспортера 199 на склад 48 готовой продукции. Захваченные со склада 49 вилочным погрузчиком стопы поддонов 50 с нишами 200 под вилы погрузчика и кронштейнами 201 для захвата подают на транспортер 202 (фиг.35-37) с приводными роликами 203 и приводом 204, предназначенный для передачи штабелей на расштабелирование поддонов 50. Устройство 205 (фиг.39-42), предназначенное для расштабелирования поддонов 50, включает расположенные на несущей раме 206 рольганг 207 с рамой 208 и приводом 209 вращения и гидроцилиндрами 210 и рычажным механизмом 211 подъема. Поворотные борта 212 с захватными планками 213 расположены по бокам устройства 205 и снабжены гидроцилиндрами 214 поворота и оптическим датчиком 215.

Склад 48 готовой продукции используется для хранения штабелей готовых панелей 1 и подачи их к дебаркадеру 220, где производят загрузку автомобильного транспорта 221. Склад 48 оборудован краном-манипулятором 222 (фиг.65-70). Кран-манипулятор 222 предназначен для получения штабелей панелей 1 с транспортера 199 и их складирования на складе 48. А также для загрузки транспортера 223, подающего штабели панелей 1 к дебаркадеру 220. Для продольного перемещения крана-манипулятора 222 предназначены расположенные на балках 224 со стойками 225 крановые рельсы 226 и мостовой пролет 227 с каретками 228, имеющими рельсовые колеса 229. Мостовой пролет 227 оснащен рельсовыми дорожками 230 и гидродемпферами 231 для поперечного движения каретки 232 с рельсовыми колесами 233 крана-манипулятора 222. Каретка 232 имеет привод 234, связанный с зубчатой передачей: шестерня 235 - зубчатая рейка 236 посредством цепной передачи 237 с валом 238. Зубчатая рейка 236 расположена продольно на мостовом пролете 227. На каретке 232 закреплена рама 239 с направляющей вертикальной рейкой 240, имеющей возможность вертикального перемещения относительно установленных на раме 239 направляющих роликов 241 посредством привода 242 подъема. Рейка 240 в нижней зоне связана с траверсой 243 посредством опорно-поворотного устройства 244, оснащенного приводом 245 поворота траверсы 243 и зубчатой парой 246. Траверса 243 снабжена боковыми поворотными захватами 247 с приводом 248, синхронизирующими редукторами 249 и цепной передачей 250. Боковые поворотные захваты 247 траверсы 243 предназначены для подъема, перемещения и опускания нескольких штабелей панелей 1, а также для перемещения на транспортер 223 к дебаркадеру 220. Кран-манипулятор 255 (фиг.71-77) дебаркадера 220 имеет конструкцию, аналогичную крану-манипулятору 222, и предназначен для перегрузки штабелей панелей 1 с транспортера 223 на автомобильный транспорт 221.Такая конструкция основных узлов, используемых на складе 48, позволяет значительно облегчить транспортировку готовых панелей 1 к месту строительства, поскольку отпадает необходимость в использовании спецтранспорта - панелевозов, а доставку панелей можно производить обычным автомобильным транспортом с прицепом.

Важным элементом работы технологической линии по изготовлению многослойных панелей 1 является цикличный ритм ее работы, заключающийся в том, что синхронизированы все продольные, поперечные, вертикальные перемещения опалубок 2, их деталей (металлоформы 3 и пластиковой формы 8), панелей 1, поддонов 50 по ходу технологического процесса. Оптимальным является цикл, когда интервал между перемещениями опалубок 2 равен 1 минуте. Каждую минуту они меняют позицию, перемещаясь на один шаг, уступая место следующей детали. При продольном перемещении опалубок 2 длина шага соизмерима с длиной опалубки 2. При поперечном перемещении длина шага соизмерима с шириной опалубки 2. Такая синхронизация дает возможность значительного увеличения производительности технологической линии, исключает простаивание ее основных механизмов.

Способ возведения монолитно-каркасного здания из многослойных панелей с декоративной наружной отделкой для строительства зданий и сооружений разной этажности и типа (фиг.78-101) предусматривает формирование фундамента 256 с закладными элементами (на чертеже не показано) для вертикальной установки панелей 1 и крепежными упорами (на чертеже не показано) для крепления опор 257 с хомутами 258 для установки винтовых тяг-фиксаторов 259. Панель 1 фиксируют в нижних скобах 260 посредством замков 261 и держателей 262, расположенных в зонах, соответствующих нишам 263 нижнего торца панели 1 и в верхних скобах 264 с замками 265. Панели 1, имеющие высоту этажа формируемого дома, с помощью крана опускают вертикально на закладные элементы фундамента 256 таким образом, чтобы они попадали в продольные каналы 16, 17 или 18 панелей 1. Расстояния между панелями обусловлены размерами будущих окон. При этом панели 1 располагают декоративным слоем 9 наружу, а внутрь дома - теплоизоляционным слоем 14, и выставляют вертикально с помощью регулировочных винтов 266 с подставками 267. Винтовые тяги-фиксаторы 259 посредством шарнирных соединений связывают со скобами 260 и 264, а противоположными концами - с хомутами 258 опор 257. Внутрь продольных каналов 16, 17 или 18 (в зависимости от выбранного вида) опускают арматуру соответственно 19, 20 или 21 до соединения с закладными элементами. Вертикальные размеры арматуры 19, 20 или 21 превышают вертикальные габариты панели 1 для того, чтобы свободные концы арматуры 19, 20 или 21 использовались для связки с арматурой 19, 20 или 21 последующего этажа, а также направляющими для установки панелей 1 последующего этажа. Продольные каналы 16, 17 или 18 с арматурой 19, 20 или 21 заливают высокомарочным бетоном, формируя прочный железобетонный каркас здания.

После установки панелей 1 первого этажа здания к наружной стороне выступов 33 упрочненного слоя 10 в специальную выемку 270 крепят карнизы 34 здания. При заливке перекрытий 35 между этажами жестко фиксируют между собой все элементы строения: панели 1, арматуру 19, 20 или 21, карнизы 34, завершая формирование прочного железобетонного каркаса здания. Способ формирования перекрытий 35 описан в патенте на изобретение RU №2421580. Панели 1 на последующих этажах выставляют, фиксируют и заливают так же, как на первом этаже. Проемы 272 между панелями 1 предназначены для установки окон (на чертеже не показано). В зависимости от дизайна здания используют разную конструкцию сборных окон, состоящую из нескольких элементов, закладываемых в проемы 272 с последующей герметизацией стыков. Внутренняя поверхность стен, представляющих собой изготовленный в заводских условиях теплоизоляционный слой 14, не требует дополнительной отделки и штукатурки благодаря его качественному выполнению.

Для формирования здания сложной конфигурации используют разные приемы. Например, как показано на фиг.88-91, возводят внутренние углы 273 здания. Для этого срезают угловые элементы 274 со стороны декоративного слоя 9, стыкуют панели 1 под углом 90° и при формировании перекрытия этажа заливают бетоном угловой элемент 275. Формирование внешних углов 276 производят так, как показано на фиг.92-96, срезая угловые элементы 277 со стороны теплоизоляционного слоя 14, стыкуют панели 1 под углом 90° и герметизируют стык при заливке продольных каналов 16, 17 или 18. Более сложные, например ступенчатые силуэты здания, формируют так, как показано на фиг.97-101, используя приемы, описанные выше. Изготовление срезанных панелей 1, необходимых для формирования углов 273 и 276, предпочтительнее производить в заводских условиях, обеспечивающих высокую точность стыковочных поверхностей. Однако такая технология не исключает подготовку панелей для формирования углов 273 и 276 на строительной площадке.

Данный способ также предусматривает возможность возведения стен здания со свободными от бетонных конструкций углами, что позволяет выполнять углы разной геометрии. В этом случае после возведения крыши закладывают углы здания кирпичом или блоками, а также другими декоративными материалами. Благодаря вышеперечисленным свойствам данного способа можно варьировать внешним видом здания, количеством этажей, расположением и выполнением окон, их шириной и высотой, закрывая свободные пространства дополнительными стыковочными блоками (на чертеже не показано), а также внутренней планировкой, сохраняя достоинства монолитно-каркасной технологии при использовании панелей 1 заводского изготовления. Данное изобретение позволяет не только увеличить прочность каркасно-монолитной конструкции здания, поскольку все его вертикальные и горизонтальные элементы жестко связаны между собой железобетонными элементами и замоноличены. Такая конструкция является цельномолитной, при этом здание имеет декоративный вид, не требующий утепления и шумоизоляции, а также дополнительных внутренних и наружных отделочных работ.

Изготовление панели 1 в заводских условиях обеспечивает высокое качество декоративного слоя 9, который после возведения здания образует его наружную поверхность. Образованный посредством торкретирования бетона на поверхность пластиковой формы 8 декоративный слой 9, на который впоследствии наносят в несколько заходов упрочненный слой 10, имеет красивый глянцевый рельефный рисунок наружной поверхности здания, не требующей отделки и ремонта. Этот слой 9 необычайно устойчив к перепадам температур и атмосферным осадкам, а за счет создания равномерно глянцевой поверхности исключена внешняя пористость слоя 9, которая у традиционных панелей в процессе эксплуатации здания приводит к попаданию в эти трещины пыли и микроорганизмов. И если у традиционных панелей в течение нескольких лет меняется и выгорает цвет наружной поверхности, появляются трещины, а в них селятся колонии микроорганизмов разного цвета (чаще зеленого и бурого), то у панелей 1, изготовленных вышеописанным способом, сохраняются все потребительские свойства в течение всего периода эксплуатации здания. Для изготовления панелей 1, изображенных на фиг.112 и 113, пластиковую форму 8 выполняют со специальными ячейками 278 для укладки керамической плитки 279, стилизованной под кирпич, или плитки, 280, стилизованной под камень (гранит, мрамор и т.д.). После укладки плитки 279 или 280 в ячейки 278 формируют декоративный и упрочненный слои 9 и 10, соблюдая вышеописанную технологию. Для повышения прочности цельномонолитного каркаса используют трубы 12, изготовленные из композитных материалов, например, с сеткой 281 из углепластика или стекловолокна. Они являются прочной опалубкой при заливке бетоном при возведении здания и увеличивают срок его эксплуатации. Повышения универсальности технологии возведения здания можно добиться за счет уменьшения зависимости от сезонных холодов. На фиг.119 показан фрагмент возводимого здания с использованием термического одеяла 282 для утепления панелей 1 после заливки бетона в трубы 12 при пониженных температурах окружающей среды. Термическим одеялом 282 закрыты и концы арматуры 19, чтобы холодный воздух не попадал к бетону. Термическое одеяло может быть изготовлено из дешевых пористых пластических масс или других материалов с подобными теплоизоляционными свойствами. За счет тепла, вырабатываемого бетоном при его застывании, поддерживается необходимая для отвердевания бетона температура внутри термического одеяла 282. Тепло долго держится в полости под одеялом 282, позволяя бетону достичь полной марочной готовности. Такое усовершенствование технологии заливки бетона позволяет строителям не зависеть от перепадов температуры окружающей среды в регионах с холодным климатом.

Таким образом, технический результат, достигаемый с использованием заявленного изобретения, заключается в упрощении возведения монолитно-каркасного здания при повышении прочностных характеристик каркаса здания с монолитными стенами заводского изготовления, не требующими дополнительных отделки и ремонта внутренней и наружной поверхностей, упрощения процесса заливки бетонной смеси в продольные пустоты многослойных панелей при возведении стен здания независимо от погодных условий, повышения надежности, прочности и сейсмоустойчивости сооружения, облегчения изготовления, кантования и транспортировки панелей.

Группа изобретений относится к области строительства, в частности к способам и методам возведения и строительства монолитно-каркасных домов разной этажности с многослойными стенами, не требующими утепления, дополнительной обработки и отделки внутренней и наружной поверхностей, из многослойных панелей с продольными внутренними пустотами, а также к оборудованию для производства строительных материалов, к крупнощитовым раскладным опалубкам. В способе изготовления многослойных панелей декоративный слой наносят методом торкретирования бетона, а в теплоизоляционном слое формируют продольные сквозные каналы. В многослойной панели располагают упрочненный слой между декоративным слоем и теплоизоляционным слоем, а теплоизоляционный слой снабжают сквозными продольными каналами. В раскладной опалубке выполняют дополнительные торцевые борта с откидными, неоткидными и складными бортами, а верхние торцевые борта снабжают фиксаторами для продольных труб. В технологической линии по изготовлению многослойных панелей используют многоручьевой участок заполнения опалубок, состоящий из нескольких линий с кантователями для перегрузки и распределения опалубок по линиям во входной зоне и для пошаговой подачи заполненных опалубок из выходной зоны в зону штабелирования, а участок сушки готовых панелей в опалубках снабжен камерами термообработки и краном-штабелером, причем технологическая линия снабжена средствами выгрузки панелей из опалубок с последующим переворачиванием панелей декоративным слоем вверх, их мойкой и сушкой. В способе возведения монолитно-каркасного здания с декоративной наружной отделкой используют многослойные панели с упрочненным слоем, расположенным между декоративным и теплоизоляционным слоями, у которых пустоты для заливки бетона выполнены в виде вертикальных каналов, расположенных в теплоизоляционном слое. Обеспечивается упрощение возведения монолитно-каркасного здания при повышении прочностных характеристик каркаса здания с монолитными стенами заводского изготовления, не требующими дополнительных отделки и ремонта внутренней и наружной поверхностей, упрощение процесса заливки бетонной смеси в продольные пустоты многослойных панелей при возведении стен здания независимо от погодных условий, повышение надежности, прочности и сейсмоустойчивости сооружения, облегчение изготовления, кантования и транспортировку панелей. 5 н. и 18 з.п. ф-лы, 119 ил.

1. Способ изготовления многослойных панелей, включающий последовательную подачу промышленных раскладных опалубок на заливку панелей в заводских условиях, поэтапное и послойное нанесение строительных смесей в раскладную опалубку, включающее формирование декоративного и теплоизоляционного слоев и установку арматуры в раскладную опалубку во время формирования слоев, сушку панелей и их транспортировку к строительному объекту, отличающийся тем, что декоративный слой наносят методом торкретирования бетона, а на декоративный слой наносят в несколько заходов упрочненный слой, обладающий высокой прочностью и упругостью, причем арматуру укладывают в раскладную опалубку после того, как частично сформируют упрочненный слой, при этом теплоизоляционный слой наносят после полного формирования упрочненного слоя, причем внутрь арматуры перед нанесением теплоизоляционного слоя закладывают на полностью сформированный упрочненный слой полые продольные трубы-пустотообразователи и заливают теплоизоляционный слой.

2. Способ по п.1, отличающийся тем, что теплоизоляционный слой формируют укороченным в верхней зоне панели по отношению к упрочненному слою на толщину перекрытия здания.

3. Способ по п.1, отличающийся тем, что упрочненный слой выполняют с выемкой в верхней передней зоне панели для крепления карниза здания.

4. Способ по п.1, отличающийся тем, что сушку готовых панелей, находящихся в раскладных опалубках, производят в камере термообработки.

5. Способ по п.1, отличающийся тем, что готовые высушенные панели вынимают из раскладных опалубок и направляют на мойку с последующей досушкой.

6. Многослойная панель, включающая декоративный и теплоизоляционный слои и арматуру, выполненную с наружными концами, выступающими за пределы теплоизоляционного слоя, отличающаяся тем, что она снабжена упрочненным слоем, расположенным между декоративным и теплоизоляционным слоями, причем панель снабжена не менее чем одним продольным сквозным каналом, расположенным внутри теплоизоляционного слоя.

7. Панель по п.6, отличающаяся тем, что не менее чем один канал в теплоизоляционном слое выполнен в сечении круглой формы.

8. Панель по п.6, отличающаяся тем, что не менее чем один канал в теплоизоляционном слое выполнен в сечении квадратной формы.

9. Панель по п.6, отличающаяся тем, что не менее чем один канал в теплоизоляционном слое выполнен в сечении прямоугольной формы.

10. Панель по п.6, отличающаяся тем, что теплоизоляционный слой выполнен укороченным в верхней зоне панели по отношению к упрочненному слою.

11. Панель по п.6, отличающаяся тем, что упрочненный слой выполнен с площадкой в верхней наружной зоне для формирования перекрытия здания.

12. Раскладная опалубка для изготовления многослойных панелей, включающая желобообразное днище с неоткидными боковыми бортами и торцевыми бортами, отличающаяся тем, что торцевые борта выполнены шарнирно связанными с днищем и снабжены дополнительными торцевыми бортами, при этом не менее чем один из них выполнен поворотным, а неоткидные боковые борта снабжены дополнительными поворотными бортами, причем на внутренней поверхности дополнительных торцевых бортов закреплены фиксаторы продольных труб.

13. Опалубка по п.12, отличающаяся тем, что она снабжена пластиковым вкладышем.

14. Опалубка по п.12, отличающаяся тем, что дополнительные поворотные боковые борта выполнены укороченными по длине и снабжены элементами для крепления дополнительного торцевого борта.

15. Технологическая линия по изготовлению многослойных панелей, включающая участки разборки, сборки и мойки опалубок, участок заполнения опалубок, участок сушки готовых панелей в опалубках, зоны кантования и зоны штабелирования опалубок, склад готовой продукции, участок отгрузки готовых изделий, отличающаяся тем, что участок заполнения опалубок выполнен многоручьевым, состоящим из нескольких линий и снабжен перегрузчиками для перегрузки и распределения опалубок по линиям во входной зоне и для пошаговой подачи заполненных опалубок из выходной зоны в зону штабелирования, причем зона штабелирования заполненных опалубок снабжена поворотным столом, связанным со штабелером-накопителем с помощью конвейера, и накопительно-поворотным устройством, при этом участок сушки готовых панелей в опалубках снабжен камерами термообработки и краном-штабелером, причем технологическая линия снабжена средствами выгрузки панелей из опалубок с последующим переворачиванием панелей декоративным слоем вверх, обрезкой кромок, калибровкой, мойкой и сушкой.

16. Линия по п.15, отличающаяся тем, что кантователи для перегрузки и распределения опалубок по линиям во входной зоне и для пошаговой подачи заполненных опалубок из выходной зоны в зону штабелирования включают установленную на раме кантователей поперечно расположенную по ходу технологического процесса раму рольганга с рычагами и гидроцилиндрами ее подъема и жестко закрепленные на раме кантователей продольно расположенные по ходу технологического процесса рамы конвейеров с роликами и синхронизирующими валами, связанными между собой синхронизирующими цепями, обеспечивающими равномерно горизонтальный подъем рамы рольганга.

17. Линия по п.15, отличающаяся тем, что кран-штабелер участка сушки готовых панелей в опалубках включает расположенную на несущей раме с рельсовыми колесами 145 станину, при этом рельсовые колеса снабжены приводом продольного перемещения по рельсовым путям, а станина снабжена приводом поперечного перемещения по направляющим, расположенным поперечно рельсовым путям на несущей раме, причем на станине расположено опорно-поворотное устройство с приводом, при этом на опорно-поворотном устройстве установлена мачта с противовесом, снабженная вертикальными направляющими для каретки с вильчатыми захватами и приводом ее вертикального перемещения.

18. Линия по п.15, отличающаяся тем, что средства выгрузки панелей из опалубок с последующим переворачиванием панелей декоративным слоем вверх включают конвейер разделительного устройства, предназначенный для пошаговой подачи опалубок к устройству выгрузки панелей и кантователю панелей, причем устройство выгрузки панелей включает кран-манипулятор, расположенный с возможностью перемещения вдоль крановых путей, установленных на стойках, при этом за конечным участком конвейера разделительного устройства расположен поворотный стол для подачи освобожденных от панелей опалубок к участку их мойки, причем кантователь, предназначенный для переворачивания панелей, включает расположенные на раме опорные стойки с расположенными на валу челюстными кронштейнами и приводом их поворота, при этом под кантователем расположен пластинчатый многоручьевой конвейер, предназначенный для приема панелей, перегруженных краном-манипулятором, и их подачи к челюстным кронштейнам, а в выходной зоне многоручьевого конвейера расположен поперечный транспортер, ролики которого установлены между ручьевыми дорожками конвейера, предназначенный для перегрузки перевернутых панелей на транспортер моечно-сушильного комплекса панелей.

19. Линия по п.15, отличающаяся тем, что склад готовой продукции включает кран-манипулятор склада, предназначенный для получения с транспортера штабелей панелей, их складирования и для загрузки транспортера, предназначенного для подачи штабелей панелей к дебаркадеру, кран-манипулятор дебаркадера, предназначенный для перегрузки штабелей панелей с транспортера на автомобильный транспорт, причем кран-манипулятор склада включает расположенные на балках со стойками крановые рельсы и мостовой пролет с каретками, имеющими рельсовые колеса, при этом мостовой пролет оснащен рельсовыми дорожками с гидродемпферами для поперечного движения каретки с рельсовыми колесами крана-манипулятора, причем каретка имеет привод, связанный с зубчатой передачей: шестерня - зубчатая рейка посредством цепной передачи с валом, а зубчатая рейка расположена продольно на мостовом пролете, при этом на каретке закреплена рама с направляющей вертикальной рейкой, имеющей возможность вертикального перемещения относительно установленных на раме направляющих роликов посредством привода подъема, причем вертикальная рейка в нижней зоне связана с траверсой посредством опорно-поворотного устройства с приводом поворота траверсы, при этом траверса снабжена боковыми поворотными захватами с приводом, синхронизирующими редукторами и цепной передачей.

20. Способ возведения монолитно-каркасного здания из многослойных панелей с декоративной наружной отделкой, включающий формирование фундамента с арматурными закладками и крепежными упорами, стен первого этажа с вертикальной установкой многослойных панелей, имеющих пустоты для заливки бетона, декоративным слоем наружу и вертикальными проемами для окон между ними, каркаса здания, перекрытий и возведение последующих этажей, отличающийся тем, что для формирования стен используют многослойные панели с упрочненным слоем, расположенным между декоративным и теплоизоляционным слоями, у которых пустоты для заливки бетона выполнены в виде вертикальных каналов, расположенных в теплоизоляционном слое, при этом каркас здания формируют путем заливки вертикальных каналов, причем в вертикальных каналах располагают арматуру, перекрывающую арматуру вертикальных каналов предыдущих этажей.

21. Способ по п.20, отличающийся тем, что при возведении внутренних углов здания на строительной площадке срезают угловые элементы со стороны декоративного слоя, стыкуют панели под углом 90°, а при формировании перекрытия этажа заливают бетоном угловую зону, образованную между теплоизоляционными слоями.

22. Способ по п.20, отличающийся тем, что при возведении внешних углов здания на строительной площадке срезают угловые элементы со стороны теплоизоляционного слоя, стыкуют панели под углом 90°, а при формировании каркаса здания заливают бетоном образованный при стыке панелей продольный канал в теплоизоляционных слоях.

23. Способ по п.20, отличающийся тем, что при заливке бетона в вертикальные каналы с арматурой используют термические одеяла для установленных панелей.

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2009 |

|

RU2421580C1 |

| МНОГОСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ВОЗВЕДЕНИЯ НАРУЖНОЙ СТЕНЫ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ СТЕНОВЫХ ПАНЕЛЕЙ | 2006 |

|

RU2336395C2 |

| КРУПНОФОРМАТНАЯ МНОГОСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ ИЗ ФИБРОЛИТА | 2007 |

|

RU2352734C1 |

| КОМПЛЕКТ СЪЕМНОЙ ОПАЛУБКИ С МНОГОСЛОЙНОЙ СТЕНОВОЙ ЗАГОТОВКОЙ | 2009 |

|

RU2415238C1 |

| Способ получения вакуумной смазки на основе пол-изобутилена (оппанола), вазелина, парафина и вазелинового масла | 1950 |

|

SU93419A1 |

| Способ изготовления набивных бетонных свай | 1952 |

|

SU97752A1 |

| Способ определения частотной характеристики рекордера | 1939 |

|

SU58123A1 |

| US 4359848 A1, 23.11.1982 | |||

Авторы

Даты

2014-05-10—Публикация

2012-12-04—Подача