Изобретение относится к сушилкам кипящего слоя и может быть использовано для сушки, например, термочувствительных растворов и паст.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №251462, F26B 17/10, 1975 г., содержащая корпус с газораспределительной решеткой и форсункой для ввода материала, а внутри корпуса соосно ему размещена обогреваемая камера, к нижней части которой подключена труба с радиальными отверстиями и расширяющимся соплом с газораспределительной решеткой для подачи дополнительного теплоносителя (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в установке для сушки суспензий с инертной насадкой, содержащей корпус с газораспределительной решеткой и форсункой для распыления суспензий, а внутри корпуса соосно ему размещена обогреваемая камера, к нижней части которой подключена труба с радиальными отверстиями и расширяющимся соплом с газораспределительной решеткой для подачи дополнительного теплоносителя, согласно изобретению форсунка для распыления суспензий выполнена в виде корпуса с камерой, в которой расположен шнек с винтовой внешней канавкой, причем в днище корпуса выполнено дроссельное отверстие, а в верхней части размещен штуцер с цилиндрическим отверстием, причем внутри шнека выполнено отверстие с винтовой нарезкой, направление которой противоположно направлению винтовой внешней канавки шнека, а под шнеком расположена камера смешения, состоящая из цилиндрической и конической частей, причем шнек жестко связан с Т-образной дроссельной шайбой, в торцевой цилиндрической части которой выполнены, по крайней мере, три дроссельных отверстия, а в жестко с ней связанной осевой цилиндрической части - осевое дроссельное отверстие, причем гидравлическое сопротивление дроссельных отверстий подбирается в зависимости от свойств распыливаемой суспензии и требуемой степени ее распыла.

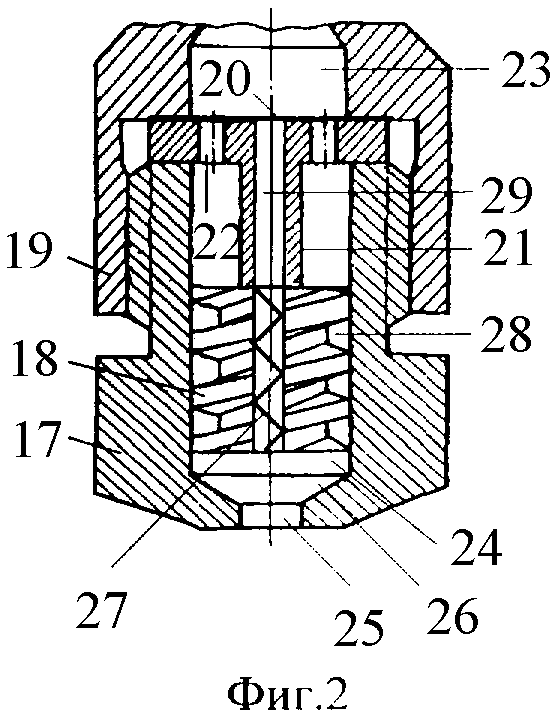

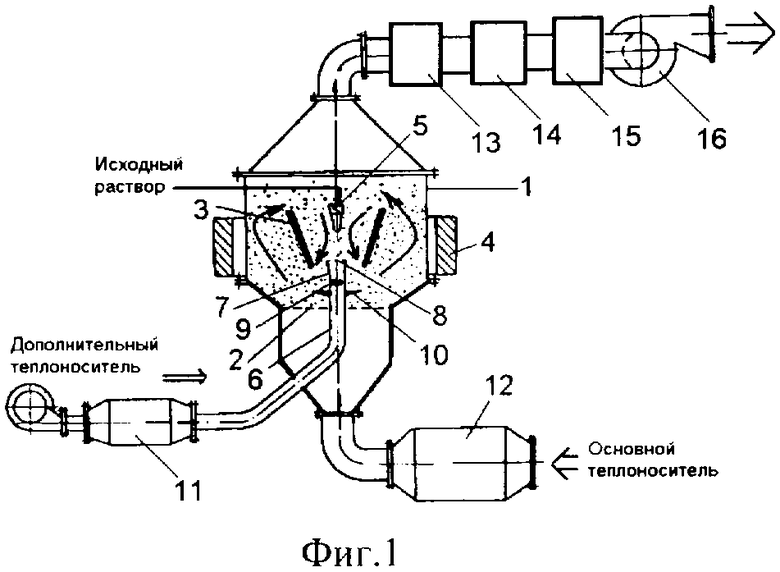

На фиг.1 показана схема установки для сушки суспензий с инертной насадкой, на фиг.2 - общий вид центробежной форсунки.

Установка для сушки суспензий с инертной насадкой содержит корпус 1 (фиг.1) с газораспределительной решеткой 2, внутреннюю камеру 3 с поверхностями нагрева, форсунку 5 для распыления суспензий. К нижней части внутренней камеры подведена труба 6, имеющая на выходе расширяющееся сопло 7 с газораспределительной решеткой 8 и снабженная радиальными отверстиями 9, под которыми расположен отражатель 10. Установка работает под разрежением, создаваемым вентилятором 16. Нагрев основного теплоносителя (воздуха) производится калорифером 12. Подвод дополнительного теплоносителя к трубе 6 производится автономно при помощи вентилятора через калорифер 11. На наружной поверхности кожуха размещен индукционный подогреватель 4. Внутрь камеры засыпают инертные тела кубической, призматической, сферической формы, которые изготавливают, например, из фторопласта (габаритные размеры тел в поперечнике порядка 4 мм при высоте рабочей камеры 500 мм).

Установка снабжена системой очистки отработанного теплоносителя, который подвергается предварительной акустической обработке в акустической установке 13, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м3, время озвучивания 1,5...2 с, после чего поток направляется в осадительный циклон 14 с бункером, где выделяется основная часть унесенного теплоносителем сухого материала, а окончательная его очистка происходит в рукавном фильтре 15.

В качестве форсунки 5 используется центробежная форсунка (фиг.2), которая состоит из корпуса 17, внутри которого расположен шнек 18. Внешняя поверхность шнека 18 представляет собой винтовую канавку с правой (или левой) нарезкой. Внутри шнека 18 выполнено отверстие 27 с левой (или правой) винтовой нарезкой. В днище корпуса 17 выполнено дроссельное отверстие 25, ось которого совпадает с осью отверстия 27 в шнеке 18. Между нижним торцом шнека 18 и срезом дроссельного отверстия 20 расположена камера смешения, состоящая из цилиндрической и конической частей 24, 26.

Шнек 18 жестко связан с Т-образной дроссельной шайбой 21, в торцевой цилиндрической части 20 которой выполнены, по крайней мере, три дроссельных отверстия 22, а в жестко с ней связанной осевой цилиндрической части - осевое дроссельное отверстие 29. Гидравлическое сопротивление дроссельных отверстий 22 и 29 подбирается в зависимости от свойств распыливаемой суспензии и требуемой степени ее распыла.

Подача суспензии (жидкости) осуществляется через отверстие в штуцере 23, закрепленном в верхней части корпуса 17 через торцевую цилиндрическую часть 20 Т-образной дроссельной шайбы 21.

Установка для сушки суспензий с инертной насадкой работает следующим образом.

Раствор или суспензия подается форсункой во внутреннюю камеру на поверхность псевдоожиженного (фонтанирующего) слоя промежуточной дисперсной насадки. Инертные тела обволакиваются пленкой раствора, подсушиваются и попадают в нижнюю часть камеры.

Под действием воздуха, выходящего через отверстия 9, выполняющие роль аэродинамического побудителя, и перепада давления по обе стороны стенок камеры происходит непрерывная циркуляция насадки по замкнутому контуру вокруг стенок камеры и одновременная досушка и отделение готового продукта от инертной насадки. Высушенный продукт в виде пыли выносится отработанным теплоносителем и осаждается в пылеулавливающих устройствах. Промежуточная насадка вновь совершает регенеративный цикл, попадая во внутреннюю камеру.

Если в качестве инертной насадки используют ферромагнитный материал, то применяется индукционный подогреватель 4, работающий на токе промышленной частоты. При использовании диэлектрической насадки подогреватель выполняется в виде высокочастотной установки. В случае повышения уровня материала во внутренней камере 3 выше заданной величины возрастает сопротивление слоя, что ведет к повышению давления воздуха перед отверстиями газораспределительной решетки 8, а следовательно, и к увеличению расхода воздуха через отверстия 9. В результате возрастает количество продукта, вытекающего из внутренней камеры, что в конечном счете приводит к выравниванию уровня слоя. Таким образом, во внутренней камере будет поддерживаться средний заданный уровень инертного дисперсного продукта.

Форсунка 5 работает следующим образом.

Жидкость подается по отверстию в штуцере 23 и через Т-образную дроссельную шайбу 21 поступает одновременно по двум направлениям: во-первых в винтовую внешнюю полость 28 шнека 18 через дроссельные отверстия 22, и во-вторых - в отверстие 27 с винтовой нарезкой через дроссельное отверстие 29. Вращающийся поток суспензии из винтовой внешней полости 28 шнека 18 поступает в камеру смешения, состоящую из цилиндрической 24 и конической 26 частей. С другой стороны, в камеру смешения поступает суспензия из отверстия 27 с винтовой нарезкой, совершая вращение в сторону, противоположную внешнему потоку, идущему по шнеку 18, либо совершая попутное (одинаковое) вращение. При взаимодействии вращающихся потоков в камере смешения происходит дополнительное дробление капель суспензии за счет их соударения в попутных или противоположно вращающихся потоках (внешнего и внутреннего). Суммарный мелкодисперсный вращающийся поток выходит через дроссельное отверстие 25, причем направление его вращения определяется гидравлическим сопротивлением соответственно внешней 28 или внутренней винтовых полостей 27 шнека 18.

Шнек 18 форсунки может быть выполнен из твердых материалов: карбида, вольфрама, рубина, сапфира. При среднем диаметре дроссельного отверстия 25, находящемся в диапазоне 2,5...3,5 мм, и давлении жидкости 6...9 МПа обеспечивается распыление от 400 до 1000 кг/ч жидкости. Форсунка проста в изготовлении и обслуживании.

Теплоноситель (нагретый воздух или топочные газы) вместе с мелкими частицами продукта попадает в акустическую колонку, параметры звуковых колебаний которой настраиваются от блока управления. В акустической колонке происходит отделение от теплоносителя пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в среде теплоносителя, пылевые частицы слипаются, т.е. коагулируют, образуя крупные агрегаты, что значительно облегчает последующую очистку теплоносителя в газоочистных аппаратах. На взвешенные частицы при воздействии акустических колебаний действуют следующие основные факторы: совместное колебание частиц и газовой среды, динамические силы между соседними частицами. Крупные частицы оседают вниз либо в звуковой колонке, либо поступают в полость, связанную с инерционным пылеотделителем.

Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м, время озвучивания 1,5...2 с. Эти параметры обусловлены тем, что в зависимости от их величины взвешенная частица либо участвует в колебаниях среды (полностью или частично), либо не участвует, так как между частицей и средой действуют силы Стокса. Более того, при пропускании звуковых волн через объем газа, находящийся в некотором замкнутом сосуде, в последнем устанавливаются стоячие звуковые волны с образованием узлов (скорость колебаний равна нулю) и пучностей, в которых амплитуда колебаний скорости максимальна. Частота колебательного процесса, равная 900 Гц, создает для концентрации пыли в потоке, равной не менее 2 г/м3, такую амплитуду звуковой волны, при которой амплитуда скорости газовой частицы, определяемая отношением интенсивности звука (уровень звукового давления 140 дБ и более) к скорости звука в среде, будет находиться в области пучности стоячих звуковых волн в заданном замкнутом сосуде (акустической колонке), что и определяет в конечном счете интенсивность акустической коагуляции, т.е. скорость образования крупных частиц. Время озвучивания 1,5...2 с назначается из условия образования пучности стоячих звуковых волн в заданном замкнутом сосуде. Если время озвучивания будет за пределами диапазона 1,5...2 с, то это приведет к образованию узлов в стоячих волнах (скорость колебаний равна нулю) и, как следствие, к ослаблению эффекта акустической коагуляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335712C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335713C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2335711C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335709C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2327088C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ЖИДКИХ ПРОДУКТОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2335714C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2007 |

|

RU2335716C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2334186C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2490575C2 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Установка для сушки суспензий с инертной насадкой содержит корпус с газораспределительной решеткой и форсункой для распыления суспензий, а внутри корпуса соосно ему размещена обогреваемая камера, к нижней части которой подключена труба с радиальными отверстиями и расширяющимся соплом с газораспределительной решеткой для подачи дополнительного теплоносителя, при этом форсунка для распыления суспензий выполнена в виде корпуса с камерой, в которой расположен шнек с винтовой внешней канавкой, причем в днище корпуса выполнено дроссельное отверстие, а в верхней части размещен штуцер с цилиндрическим отверстием, причем внутри шнека выполнено отверстие с винтовой нарезкой, направление которой противоположно направлению винтовой внешней канавки шнека, а под шнеком расположена камера смешения, состоящая из цилиндрической и конической частей, причем шнек жестко связан с Т-образной дроссельной шайбой, в торцевой цилиндрической части которой выполнены, по крайней мере, три дроссельных отверстия, а в жестко с ней связанной осевой цилиндрической части - осевое дроссельное отверстие, причем гидравлическое сопротивление дроссельных отверстий подбирается в зависимости от свойств распыливаемой суспензии и требуемой степени ее распыла. Технический результат - повышение производительности сушки. 2 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТ | 0 |

|

SU251462A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU171797A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU182581A1 |

| 0 |

|

SU237699A1 | |

| Установка для сушки и грануляции биомасс,полученных дрожжеванием,и белков | 1979 |

|

SU1262229A1 |

Авторы

Даты

2008-10-10—Публикация

2007-03-13—Подача