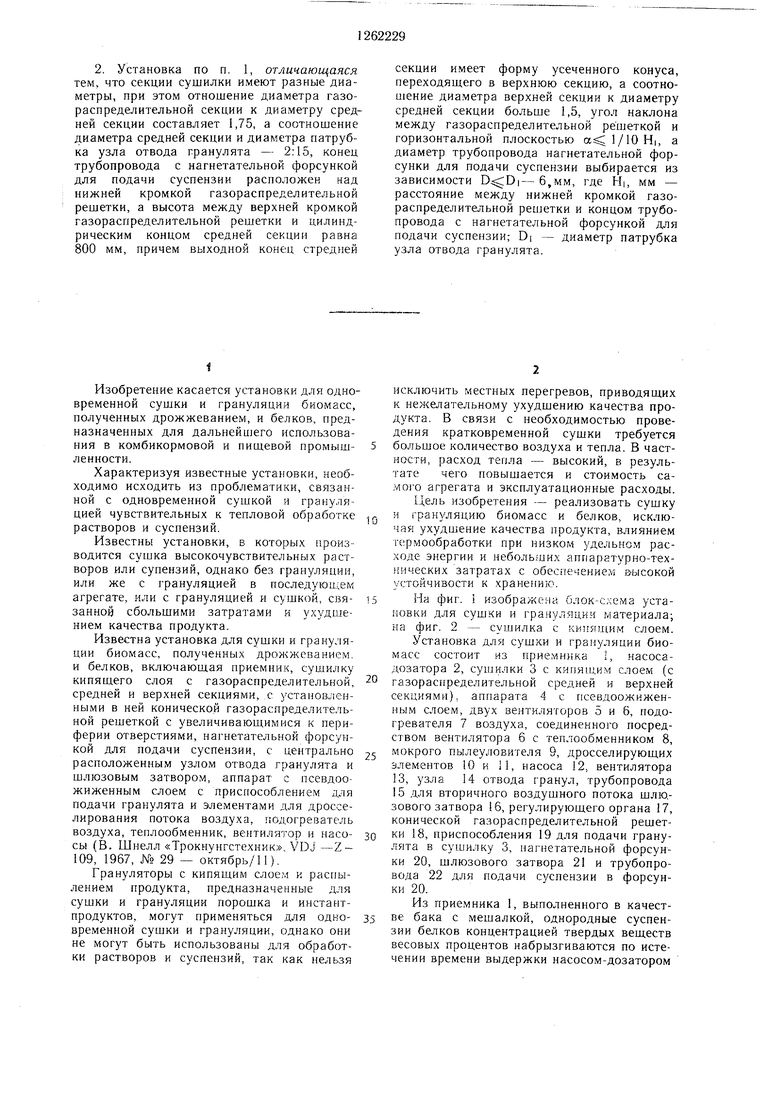

2. Установка по п. 1, отличающаяся тем, что секции сушилки имеют разные диаметры, при этом отношение диаметра газораспределительной секции к диаметру средней секции составляет 1,75, а соотношение диаметра средней секции и диаметра патрубка узла отвода гранулята - 2:15, конец трубопровода с нагнетательной форсункой для подачи суспензии расположен над нижней кромкой газораспределительной решетки, а высота между верхней кромкой газораспределительной решетки и цилиндрическим концом средней секции равна 800 мм, причем выходной конец стредней

секции имеет форму усеченного конуса, переходяшего в верхнюю секцию, а соотношение диаметра верхней секции к диаметру средней секции больше 1,5, угол наклона между газораспределительной решеткой и горизонтальной плоскостью а 1/10 Hi, а диаметр трубопровода нагнетательной форсунки для подачи суспензии выбирается из зависимости 6,мм, где Hi, мм - расстояние между нижней кромкой газораспределительной решетки и концом трубопровода с нагнетательной форсункой для подачи суспензии; DI - диаметр патрубка узла отвода гранулята.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для сушки водных протеиновых суспензий в кипящем слое | 1978 |

|

SU1122872A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Распылительная сушилка | 1973 |

|

SU751336A3 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| Способ сушки раствора сорбозы | 1981 |

|

SU996812A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА СЫПУЧИЕ МАТЕРИАЛЫ (ВАРИАНТЫ) | 2004 |

|

RU2266777C1 |

| Система подготовки и сжигания топлива | 1985 |

|

SU1291792A1 |

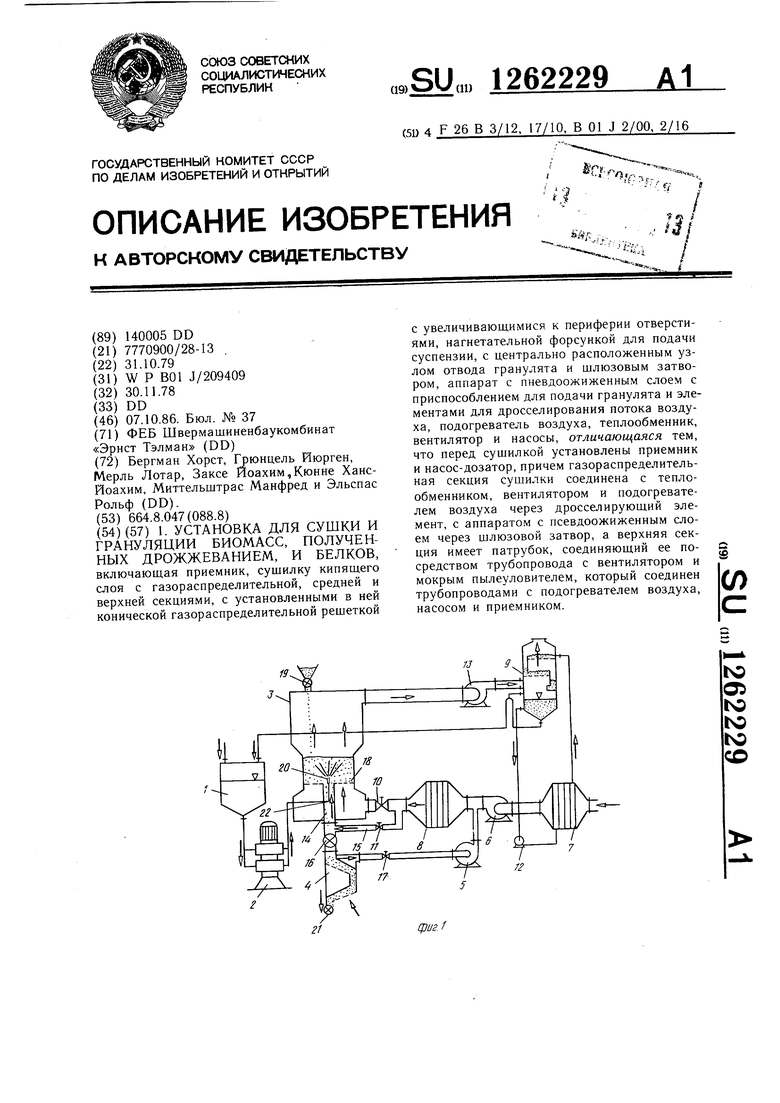

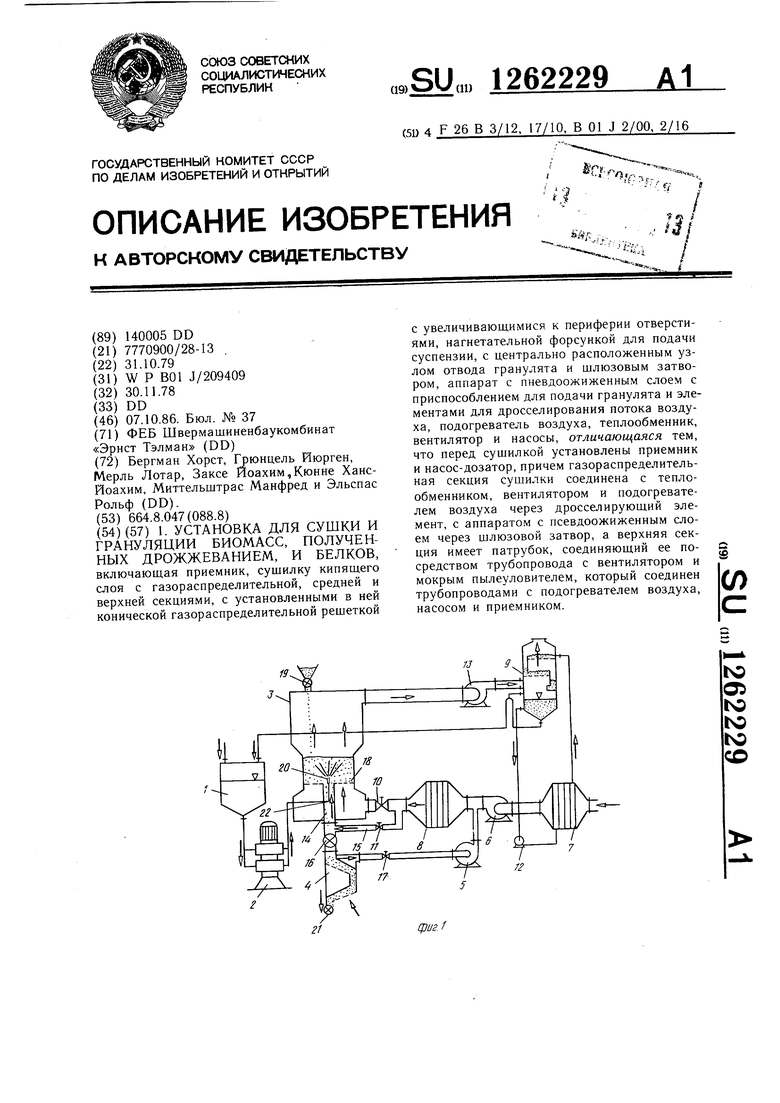

1. УСТАНОВКА ДЛЯ СУШКИ И ГРАНУЛЯЦИИ БИОМАСС, ПОЛУЧЕННЫХ ДРОЖЖЕВАНИЕМ, И БЕЛКОВ, включающая приемник, сушилку кипящего слоя с газораспределительной, средней и верхней секциями, с установленными в ней конической газораспределительной рещеткой с увеличивающимися к периферии отверстиями, нагнетательной форсункой для подачи суспензии, с центрально расположенным узлом отвода гранулята и ЩЛЮЗОБЫМ затвором, аппарат с пневдоожиженным слоем с приспособлением для подачи гранулята и элементами для дросселирования потока воздуха, подогреватель воздуха, теплообменник, вентилятор и насосы, отличающаяся тем, что перед сущилкой установлены приемник и насос-дозатор, причем газораспределительная секция сушилки соединена с теплообменником, вентилятором и подогревателем воздуха через дросселирующий элемент, с аппаратом с псевдоожиженным слоем через шлюзовой затвор, а верхняя секция имеет патрубок, соединяющий ее поS средством трубопровода с вентилятором и мокрым пылеуловителем, который соединен (Л трубопроводами с подогревателем воздуха, насосом и приемником. IN5 О5 N3 tsS to СО

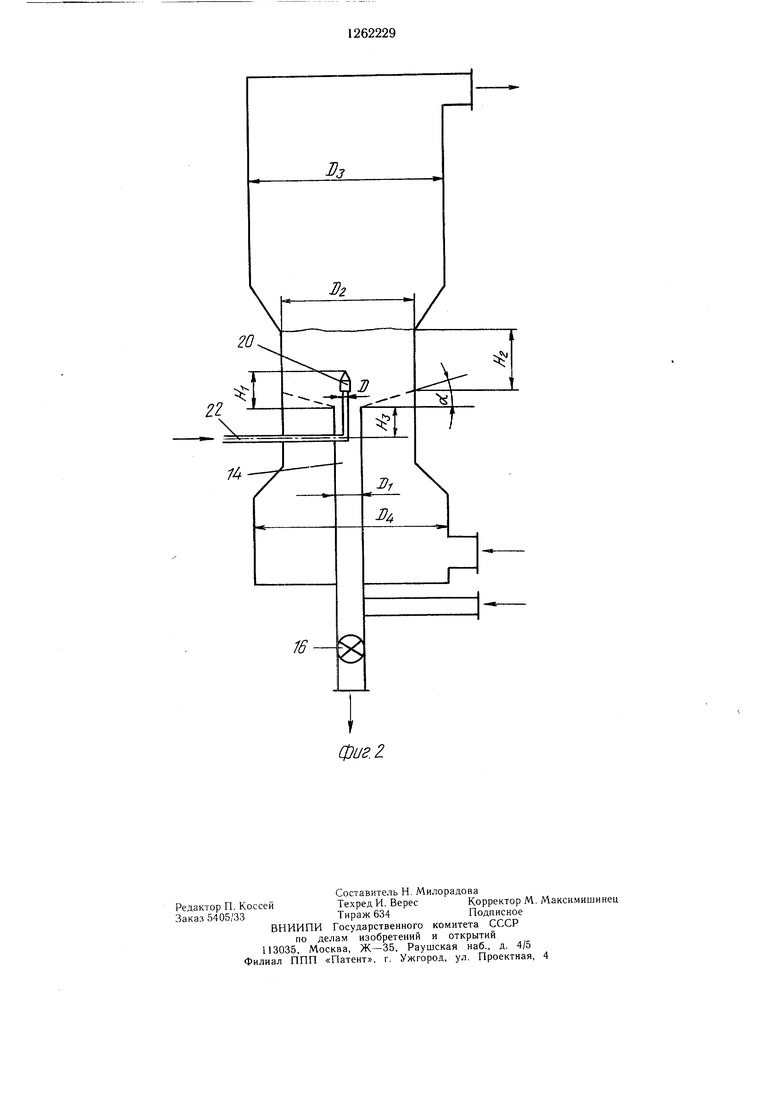

Изобретение касается установки для одновременной сушки и грануляции биомасс, полученных дрожжеванием, и белков, предназначенных для дальнейшего использования в комбикормовой и пишевой промышленности. Характеризуя известные установки, необходимо исходить из проблематики, связанной с одновременной сушкой и грануляцией чувствительных к тепловой обработке растворов и суспензий. Известны установки, в которых производится сушка высокочувствительных растворов или супензий, однако без грануляции, или же с грануляцией в последующем агрегате, или с грануляцией и сушкой, связанной сбольшими затратами и ухудшением качества продукта. Известна установка для сушки и грануляции биомасс, полученных дрожжеванием, и белков, включаюшая приемник, сушилку кипящего слоя с газораспределительной, средней и верхней секциями, с установленными в ней конической газораспределительной решеткой с увеличивающимися к периферии отверстиями, нагнетательной форсункой для подачи суспензии, с центрально расположенным узлом отвода гранулята и шлюзовым затвором, аппарат с псевдоожиженным слоем с присгюсоблением для подачи гранулята и элементами для дросселирования потока воздуха, подогреватель воздуха, теплообменник, вентилятор н насось (В. Шнелл «Трокнунгстехник, VDJ -Z109, 1967, № 29 -- октябрь/11). Грануляторы с кипящим слоем к распылением продукта, предназначенные для сушки и грануляции порошка и инстантпродуктов, могут применяться для одновременной сушки и грануляции, однако они не могут быть использованы для обработки растворов и суспензий, так как нельзя исключить местных перегревов, приводящих к нежелательному ухудшению качества продукта. В связи с необходимостью проведения кратковременной сушки требуется большое количество воздуха и тепла. В частности, расход тепла - высокий, в результате чего повышается и стоимость са.мого агрегата и эксплуатационные расходы. Цель изобретения - реализовать сушку и грануляцию биомасс и белков, исключая ухудшение качества продукта, влиянием термообработки при низком удельном расходе энергии и небольолих аппаратурно-технических затратах с обеспечением высокой устойчивости к хранению. На фиг. 1 изображена блок-схема установки для сушки и гра.чуляци.ч материала; на фиг. 2 - сушилка с кипящим слоем. Установка для сушки и грануляции биомасс состоит из приемника 1, насосадозатора 2, сушилки 3 с к -1ПЯ1цим слоем (с газораспрелТ,елительной средней и верхней секциями), аппарата 4 с псевдоожиженным слоем, двух вентиляторов 5 и 6, подогревателя 7 воздуха, соединенного посредством вентилятора 6 с теплообменником 8, мокрого пылеуловителя 9, дросселирующих элементов 10 и 11, насоса 12, вентилятора 13, узла 14 отвода гранул, трубопровода 15 для вторичного воздушного потока шлю.зового затвора 6, регу,яирующего органа 17, конической газораспределительной решетки 18, приспособления 19 для подачи гранулята в сушилку 3, нагнетательной форсунки 20, щлюзового затвора 21 и трубопровода 22 для подачи суспензии в форсунки 20. Из приемника , выполненного в качестве бака с мешалкой, однородные суспензии белков концентрацией твердых вешеств весовых процентов набрызгиваются по истечении времени выдержки насосом-дозатором

2, работающим в качестве напорного сосуда, через нагнетательную форсунку 20, расположенную в сушилке 3 с кипящим слоем, на поверхность находящихся в псевдоожиженном состоянии гранул из твердого еещества, подаваемых через приспособление для подачи гранулята 19 в сущилку 3 с кипящим слоем. После достижения диаметра 12 мм гранулы из твердого вещества подают в узел 14 отвода гранул с сортировочным эффектом. Навстречу гранулам из твердого вещества подводится в противотоке воздух в узел 14 отвода гранул с сортировочным эффектом. Гранулы из твердого вещества затем поступают через шлюзовый затвор 16 в аппарат 4 с псевдоожиженным лоем, где они на двух днищах для охлаждения и подсущки охлаждаются с 80 до 35°С и в виде конечного продукта через дальнейщий щлюзовый затвор 21 выходят из установки для сущки и грануляции.

Перекрестным потоком, направляемым навстречу грануляту, всасывается воздух через аппарат и с псевдоожиженным слоем, который через регулирующий орган 17 и вентилятор 5 подводится в главный воздущный поток перед теплообменником 8, обогреваемым паром. Через подогреватель 7 воздуха всасывается воздух из окружающей среды, подогревается и компенсируется вентилятором 6, работающим также в качестве напорного сосуда. Воздух из вентилятора 6 и аппарата 4 с псевдоожиженным слоем направляется в теплообменник 8, обогреваемый паром, и нагревается до температуры около 150°С. После теплообменника 8 главный воздущный поток регулированием дросселирующих элементов 10 и 11 разделяется на частичные потоки, причем вторичный воздущный поток через трубопровод 15 поступает в центральный узел 14 отвода гранул, а главный воздущный поток - через газораспределительную секцию, коническую газораспределительную решетку 18 с изменяющимися в сторону периферии размерами отверстий в кипящий слой. Главный воздущный поток на головке аппарата выходит через воздушный патрубок из сушилки 3 с кипящим слоем и через воздущный провод

направляется в вентилятор 13, сжимается и поступает в мокрый пылеуловитель 9. В последнем производится отделение увлеченных частиц пыли от воздуха, для чего используется направляемая в перекрестном потоке вода. Выходящая вода через насос 12 направляется в подогреватель 7 воздуха и охлаждается. Перед повторным входом охлажденной циркуляционной воды в мокрый пылеуловитель 9 часть потока отводится в качестве сточной воды. Дальнейщая часть потока подводится из мокрого пылеуловителя 9 в приемник 1, в то время как остаток в виде сточной воды выходит из установки. Сушилка 3 с кипящим слоем (фиг. 2) выполнена с учетом функциональности в соответствии с системой установки для сушки гранулята, причем сама сушилка состоит иэ нижней газораспределительной секции диаметром D4, соединенной конической частью со средней секцией диаметром D2, и соотношение диаметров D4 к D2 составляет предпочтительно 1,75. В средней секции диаметром Da расположена известная коническая газораспределительная решетка 18. с увеличивающимися в сторону периферии отверстиями, имеющая в центре центральный узел 14 отвода гранул диаметром Da, причем соотношение диаметра Da к диаметру патрубка узла отвода гранулята DI составляет 2:15, предпочтительно 6. В центральном узле 14 отвода гранул расположен трубопровод 22 для подачи суспензии, наружный диаметр которой выбран так, что (мм) и трубопровод 22 для подачи суспензии по меньшей мере высотой Нз 500 мм входит в узел 14 отвода гранул и на высоте Hi кончается нагнетательной форсункой 20 над газораспределительной решеткой 18, причем угол а на газораспределительной решетке 18 всегда D 1/10H| (мм), в то время как высота На между верхним концом конической газораспределительной рещетки 18 и началом верхней средней секции, имеющей форму усеченного конуса, постоянно составляет 800 мм. К средней секции, имеющей форму усеченного конуса, примыкает цилиндрическая секция диаметром Оз при соотношении Da к D 1,5.

фиг. 2.

Авторы

Даты

1986-10-07—Публикация

1979-10-31—Подача