Изобретение относится к металлургии и может быть использовано для производства ферроникеля с различным содержанием никеля из уральских и прочих окисленных никелевых руд.

Известны различные способы производства никеля и его сплавов (ферроникеля) из относительно бедных (по содержанию никеля) окисленных никелевых руд. Так как содержание никеля в отечественных окисленных рудах невелико (1-1,2%), а содержание железа в них значительно выше (до 25%), то прямое восстановление никеля углеродом в плавильных, агрегатах известным способом [1] применяется крайне редко, потому что при этом вследствие параллельно идущего восстановления железа получается бедный по содержанию никеля сплав - ферроникель с содержанием никеля 3-5%, лишь ограниченно применяемый в черной металлургии.

Чтобы улучшить технико-экономические показатели процесса и повысить содержание никеля в получаемом сплаве, применяют различные способы обогащения окисленных никелевых руд, например [2], переводя соединения никеля и железа в форму, которая позволяет производить магнитную сепарацию руды и уменьшать в ней содержание неметаллической пустой породы. Но и в таком случае получаемое соотношение содержаний никеля и железа в продуктах обогащения не позволяет производить традиционными методами прямым восстановлением расплавленного концентрата сплав с высоким содержанием никеля.

Поэтому приходится производить ферроникель с высоким содержанием никеля и чистый никель по традиционной многостадийной схеме, предусматривающей сначала сульфидирование расплава и получение никелевого штейна в восстановительном агрегате, затем получение файнштейна в конвертере путем окисления всего железа и части серы из никелевого штейна, затем получение закиси никеля путем окислительного обжига файнштейна и только потом получение богатого ферроникеля или чистого никеля в дуговой электропечи [1, 3]. Такой процесс осуществляется периодически, а многостадийность процесса приводит к значительным суммарным потерям никеля и довольно низкому суммарному извлечению никеля из сырья.

Отсюда стремление металлургов получить ферроникель с высоким содержанием никеля одностадийным процессом, осуществляя такое производство непрерывно.

Известен способ [4] переработки сырья, содержащего цветные металлы и железо, включающий подачу в окислительную зону двухзоновой печи в шлаковый расплав шихты, состоящей из исходного сырья, флюсов, жидкого или твердого перерабатываемого шлака, углеродсодержащего материала и кислородсодержащего дутья, расплавление шихты с образованием шлака, поступающего в восстановительную зону, в которую подают углеродсодержащий материал, кислородсодержащее дутье и дополнительные флюсы, выпуск продуктов плавки (см. патент RU 2194781 С2), выбранный заявителем в качестве ближайшего аналога способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения.

В известном способе при переработке окисленного сырья в окислительную зону печи попадают углеродсодержащий материал и кислород в кислородсодержащем дутье в количествах, необходимых для полного сгорания углерода с максимальным выделением тепла и образования жидкого шлака, а в восстановительную зону - углеродсодержащий материал, кислородсодержащее дутье и сырье (очевидно, имеется в виду расплавленный шлак из окислительной зоны - примечание наше) и дополнительные флюсы подают в количествах, необходимых для восстановления оксидов, извлекаемых металлов в металлическую фазу и компенсации тепловых затрат. При этом отношение удельного расхода углеродсодержащего материала на тонну извлекаемого металла в окислительной и восстановительной зонах поддерживают в пределах 0,3-2,5, а отношение удельных расходов кислорода в этих зонах в пределах 0,7-3,0.

Кроме того, отношение количеств кислорода (объемов кислорода - примечание наше), подаваемых в расплав и в газовую фазу над расплавом в восстановительной зоне, поддерживают в пределах 0,1-0,5.

Известный способ переработки сырья, содержащего цветные металлы и железо, имеет следующие недостатки:

- не позволяет гарантированно получать сплав с высоким содержанием никеля и низким содержанием железа, наиболее востребованный металлургами;

- не гарантирует полного извлечения корольков восстановленного металла, так как интенсивный и нерегулируемый барботаж кислородсодержащим газом не способствует (препятствует) хорошему осаждению корольков металла из шлака в восстановительной зоне печи;

- затруднено регулирование содержания углерода в получаемом металле;

- невозможна длительная непрерывная работа агрегата в связи с необходимостью проведения частых ремонтов огнеупорной футеровки и перегородок, разделяющих окислительную и восстановительную зоны;

- не предусмотрены способы утилизации пыли, выделяющейся из агрегата, и конечных шлаков процесса, что не позволяет организовать экологически чистое безотходное производство металла.

Предлагаемые способ выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения и агрегат для его осуществления решают задачу непрерывного безотходного производства ферроникеля с высоким содержанием никеля из окисленных никелевых руд и продуктов их обогащения.

Техническим результатом предлагаемого способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения является устранение недостатков ближайшего аналога, а именно:

- непрерывное в течение длительного времени получение ферроникеля с высоким содержанием никеля и низким содержанием углерода;

- более полное извлечение корольков восстановленного металла из шлака и уменьшение потерь никеля;

- утилизация пыли, выделяющейся из агрегата, и конечных шлаков процесса с целью организации экологически чистого безотходного производства ферроникеля.

Известна печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы [5], выбранная заявителем в качестве ближайшего аналога агрегата для осуществления способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения.

В известной печи, включающей кессонированную шахту, разделенную поперечными перегородками на камеру окислительного плавления и камеру восстановления оксидов шлака, снабженные фурмами, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлосодержащей фазы, кессонированная шахта выполнена прямоугольной внизу и расширяющейся в верхней части (по-видимому, тоже прямоугольной, но большего сечения - примечание наше), нижняя кромка перегородки, расположенной со стороны камеры окислительного плавления, установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм, а верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления оксидов шлака на 2,5-4,5 расстояний от оси фурм камеры восстановления оксидов шлака до порога отверстия для выпуска шлака. Шихту с флюсующими добавками и твердым топливом загружают на поверхность барботируемого дутьем шлакового расплава в камеру окислительного плавления. Барботаж расплава и окисление углеродистого топлива осуществляют за счет подачи в расплав кислородсодержащего дутья через фурмы в боковых стенах печи в количестве, необходимом для полного сжигания горючих компонентов с максимальным выделением тепла. За счет интенсивного перемешивания и выделения тепла сжигания топлива твердая шихта быстро расплавляется и формирует гомогенный шлак (что, в принципе, невозможно), который по мере его накопления под нижней кромкой перегородки через внутренний сифон перетекает в верхнюю часть камеры восстановления (судя по чертежу к патенту и описанию изобретения, шлак перетекает не в верхнюю, а в нижнюю или в лучшем случае среднюю часть камеры восстановления). В камеру восстановления оксидов шлака в верхнюю часть барботируемого расплава вводят твердые углеродистые материалы в виде угля и, если необходимо, дополнительные флюсующие добавки, в том числе и сульфидизаторы. Уголь вводят в количестве, необходимом для восстановления оксидов извлекаемых материалов и компенсации тепловых потерь. Барботаж расплава для ускорения тепло- и массообмена и окисления топлива до необходимого содержания оксида углерода (СО) и водорода (непонятно, откуда берется водород: при разложении летучих компонентов угля или при разложении воды?) поддерживают за счет подачи кислородсодержащего дутья через нижний ряд фурм. В результате восстановительных реакций и, если необходимо, сульфидирования в камере восстановления образуется металлическая или сульфидная фаза, капельки которой опускаются на дно (?) камеры восстановления, и их (как можно выпускать капельки?) выпускают из печи через специальный канал или шнур. Шлак, обедненный по цветным металлам и по железу, выпускают через окно в сифоне. Газы камеры восстановления, содержащие СО и Н2, для экономии топлива и снижения их токсичности дожигают, подавая кислородсодержащее дутье через верхний ряд фурм.

Известная печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы, имеет следующие недостатки:

- так как уголь используется и в качестве топлива, и в качестве восстановителя, печь не гарантирует получение сплава с высоким содержанием цветного металла - никеля и низким содержанием железа, уже в окислительной камере возможно неконтролируемое восстановление железа из шлакового расплава, а в восстановительной камере очень трудно, практически невозможно осуществить избирательное восстановление цветного металла - никеля;

- не гарантирует возможность полного осаждения корольков металла или штейна, так как интенсивный барботаж шлакового расплава кислородсодержащим газом, вдуваемым через низко расположенные фурмы, препятствует протеканию процесса осаждения корольков металла, что уменьшает полноту извлечения никеля из шихтовых материалов;

- в связи с использованием угля, загружаемого в барботируемый расплав, в качестве топлива и одновременно в качестве восстановителя затруднено регулирование содержания углерода в металлической фазе и получение ферроникеля с заданным низким содержанием углерода;

- так как перегородки, разделяющие окислительную и восстановительную камеры, постоянно находятся в контакте с агрессивным окисленным шлаком низкой основности, они быстро разрушаются и требуют проведения частых ремонтов, что приводит к уменьшению производительности печи;

- не предусмотрены способы и отсутствует возможность утилизации пыли, выделяющейся из агрегата и улавливаемой в газоочистных сооружениях.

Предлагаемое решение решает задачу улучшения конструкции агрегата для непрерывной выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения, повышения его производительности и улучшения технико-экономических показателей процесса.

Техническим результатом предлагаемого агрегата для осуществления способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения является устранение недостатков ближайшего аналога, а именно:

- увеличение сроков непрерывной работы и производительности агрегата;

- увеличение степени извлечения никеля из перерабатываемой шихты;

- улучшение качества получаемого ферроникеля;

- обеспечение возможности получения сплава с высоким содержанием никеля и низким содержанием железа;

- обеспечение возможности утилизации пыли, уловленной в газоочистке, и уменьшение загрязнения окружающей среды.

Технический результат достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат обеспечивается тем, что в способе выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения, включающем загрузку шихтовых материалов в плавильную камеру, их нагрев и расплавление посредством топливокислородных горелок, восстановление углеродистым восстановителем, вдуваемым через инжекторы в шлаковый расплав, выпуск полученных ферроникеля и шлака, согласно первому изобретению, расплавление шихтовых материалов и восстановление никеля, железа, кобальта производят непрерывно в плавильной камере, с охлаждением жидкометаллическим теплоносителем, в боковых стенках которой расположены выше уровня шлакового расплава на 0,25-1,2 м, под углом 15-60° к поверхности расплава и под углом 35-65° к продольной оси агрегата топливокислородные горелки, а инжекторы расположены на 0,25-0,60 м выше уровня металлического расплава, углеродистый восстановитель вдувают в количестве, необходимом для полного восстановления никеля и кобальта, и 1-15% железа, содержащихся в шихте.

Кроме того, шихту перед загрузкой в плавильную камеру подогревают и частично восстанавливают отходящими из камеры технологическими газами.

Кроме того, уловленную в газоочистных устройствах пыль вдувают инжекторами в шлаковый расплав, находящийся в плавильной камере, и восстанавливают из пыли никель и кобальт.

Кроме того, слитый из плавильной камеры шлак после выдержки 5-15 минут и отстаивания (оседания) корольков металла используют для изготовления фасонного шлакового литья.

Кроме того, для уменьшения содержания углерода в ферроникеле и лучшего извлечения корольков сплава из шлака сплав сливают из плавильной камеры в ковш, предварительно наполненный отработанным шлаком, слитым из плавильной камеры.

Технический результат обеспечивается также тем, что в агрегате для непрерывной выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения, содержащем охлаждаемый жидкометаллическим теплоносителем кожух, плавильную камеру, в рабочем пространстве которой находятся восстанавливаемый шлаковый расплав и восстановленный металл, контур охлаждения металлического теплоносителя, топливокислородные горелки для плавления шихты, нагрева расплава и компенсации затрат тепла на эндотермические реакции восстановления металлов, инжекторы для вдувания в шлаковый расплав углеродсодержащих материалов, согласно второго изобретения, он снабжен инжекторами для вдувания в шлаковый расплав уловленной в газоочистке пыли, выносимой отходящими газами из камеры, топливокислородные горелки установлены в боковых стенах камеры выше уровня шлакового расплава на 0,5-1,2 м, под углом 15-60° к поверхности расплава и под углом 35-65° к продольной оси агрегата, а сопла инжекторов для вдувания в шлаковый расплав углеродсодержащих материалов и уловленной в газоочистке пыли расположены на 0,25-0,60 м выше уровня восстановленного металла, теплообменники контура охлаждения жидкометаллического теплоносителя соединены азотопроводами с установленными в стенах камеры инжекторами, обеспечивающими инжекцию в шлаковый расплав углеродсодержащих материалов и уловленной в газоочистке пыли в струе подогретого азота, и придонными фурмами, перемешивающими расплав подогретым азотом.

Для плавления шихты, нагрева расплава и компенсации затрат тепла на эндотермические реакции восстановления металлов плавильная камера снабжена установленными в боковых стенах камеры выше уровня шлакового расплава на 0,5-1,2 м под углом 15-60° к поверхности расплава и под углом 35-60° к продольной оси агрегата топливо-кислородными горелками, для вдувания в шлаковый расплав углеродсодержащих материалов и уловленной в газоочистке пыли плавильная камера снабжена инжекторами, сопла которых расположены на 0,25-0,60 м выше уровня восстановленного металла, теплообменники контура охлаждения жидкометаллического теплоносителя соединены азотопроводами с установленными в стенах камеры инжекторами, обеспечивающими подачу в шлаковый расплав углеродсодержащих материалов и уловленной газоочистной пыли в струе подогретого азота и придонными фурмами, перемешивающими расплав вдуваемым подогретым азотом.

Кроме того, плавильная камера расположена горизонтально или под углом 5-20° к горизонту.

Кроме того, продольные оси желобов для выпуска металла и шлака смещены в горизонтальной плоскости на угол 90-150°.

Предлагаемое расплавление шихтовых материалов и восстановление никеля, кобальта и железа в плавильной камере, корпус (кожух) которой охлаждают жидкометаллическим теплоносителем, позволяет вести процесс непрерывно длительное время при высоких температурах шлакового расплава (1500-1650°С), не сооружая огнеупорную футеровку стен плавильной камеры, так как интенсивный отвод тепла жидкометаллическим теплоносителем обеспечивает образование устойчивого слоя гарнисажа на стенах камеры. Благодаря высокой температуре шлакового расплава ускоряются процессы плавления шихты и восстановления металлов, улучшаются условия осаждения из шлака корольков восстановленного сплава, создается возможность использования слитого из камеры шлака для изготовления фасонного шлакового литья, что в конечном итоге способствует улучшению технико-экономических показателей ферроникеля. Кроме того, тепло, отведенное жидкометаллическим теплоносителем, может быть использовано для подогрева азота, применяемого для перемешивания расплава.

Ввод тепла в рабочее пространство плавильной камеры работающими с избытком кислорода топливокислородными горелками, расположенными в боковых стенах камеры выше уровня шлакового расплава на 0,1-1,2 м, под углом 15-60° к поверхности расплава, позволяет разделить окислительную и восстановительную зоны в расплаве, не используя специальные перегородки, иметь высокую степень использования тепла сжигаемого топлива, облегчить протекание восстановительных процессов в расплаве и легко регулировать температуру расплава, а также рабочего пространства плавильной камеры над расплавом.

Вдувание углеродистого восстановителя в шлаковый расплав инжекторами на 0,25-0,60 м выше уровня металлического расплава в количестве, необходимом для полного восстановления никеля и кобальта, а также 1-15% железа, содержащихся в шихте, позволяет облегчить и ускорить процессы восстановления металлов и получать ферроникель с высоким содержанием никеля, так как никель и кобальт восстанавливаются легче железа, а вводимого количества углерода не хватает для восстановления большого количества железа.

Дополнительно предлагается перемешивание расплава подогретым до 350-400°С азотом, вдуваемым придонными фурмами, что позволяет ускорить протекание процессов плавления шихты, нагрева расплава, восстановления металлов и облегчить осаждение из шлака корольков восстановленного металла. Это приводит к улучшению технико-экономических показателей производства.

Дополнительно предлагается ввести подогрев и частичное восстановление шихты перед загрузкой ее в плавильную камеру отходящими из камеры технологическими газами, что позволяет ускорить протекание процессов плавления и восстановления в плавильной камере, уменьшить расход топлива и повысить тепловой КПД установки.

Дополнительно предлагается вдувание уловленной в газоочистных сооружениях пыли, содержащей никель и кобальт, инжекторами в шлаковый расплав, находящийся в плавильной камере, что позволяет восстановить и перевести в сплав дополнительное количество никеля и кобальта, а также избавиться от необходимости захоронения токсичной пыли в отвалах, что дает возможность улучшить экологическую обстановку в районе предприятия.

Дополнительно предлагается использовать слитый из плавильной камеры шлак после выдержки 5-15 минут и оседания корольков ферроникеля для изготовления фасонного шлакового литья. Это позволяет улучшить суммарные технико-экономические показатели процесса и экологическую обстановку в районе предприятия, значительно уменьшив вывоз шлака в отвалы.

Дополнительно предлагается сливать сплав (ферроникель) из плавильной камеры в ковш, предварительно наполненный отработанным шлаком, слитым из плавильной камеры. Это позволяет уменьшить содержание углерода в ферроникеле путем окисления углерода оксидами железа шлака и извлечь дополнительно часть корольков металла из шлака, что приводит к улучшению качества производимого ферроникеля и повышению технико-экономических показателей процесса.

Использование для плавления шихты, нагрева расплава и компенсации затрат тепла на эндотермические реакции восстановления металлов топливокислородных горелок, расположенных выше уровня шлакового расплава, позволяет в однокамерном агрегате создать окислительную зону выше уровня шлакового расплава, в которой будет эффективно сжигаться при избытке кислорода топливо и частично дожигаться монооксид углерода СО, выделяющийся из расплава. Расположение горелок под углом 15-60° к поверхности расплава и под углом 35-65° к продольной оси агрегата позволяет улучшить теплообмен в плавильной камере и создать требуемое направленное движение шлака внутри камеры.

Вдувание углеродсодержащего материала и уловленной в газоочистке пыли в шлаковый расплав инжекторами, сопла которых расположены на 0,25-0,60 м выше уровня восстановленного металла, позволяет создать в объеме шлакового расплава восстановительную зону, легко регулировать, меняя количество вдуваемого углерода, содержание никеля и железа в составе, не увеличивая содержание углерода в получаемом ферроникеле.

Вдувание пыли в шлаковый расплав позволяет уменьшить загрязнение окружающей среды и увеличить извлечение никеля из шихты. Применение для инжекции углеродсодержащих материалов и пыли в расплав подогретого в теплообменниках контура охлаждения азота, позволяет увеличить тепловой КПД агрегата, не увеличивая окислительный потенциал восстановительной зоны расплава.

Перемешивание расплава подогретым в теплообменниках контура охлаждения азотом, вдуваемым через придонные фурмы, позволяет улучшить условия теплообмена в расплаве и ускорить протекание реакций восстановления никеля и кобальта.

Расположение плавильной камеры горизонтально или под углом 5-20° к горизонту позволяет значительно увеличить тепловоспринимающую поверхность шлакового расплава, уменьшить высоту слоя шлакового расплава, тем самым значительно облегчить и ускорить плавление и нагрев расплава. Кроме того, при этом облегчается установка систем загрузки шихты и утилизации тепла отходящих газов над плавильной камерой и уменьшается требуемая высота здания, в котором монтируется агрегат, соответственно уменьшаются и капитальные затраты на строительство здания и установку агрегата.

Смещение продольных осей желобов для выпуска металла и шлака на угол 90-130° в горизонтальной плоскости позволяет в случае необходимости производить выпуск металла и шлака одновременно в два разливочных ковша: для шлака и для ферроникеля с одного торца плавильной камеры, что облегчает и упрощает планировку производственного корпуса, в котором размещается агрегат.

Сущность заявленного способа и агрегата для его осуществления поясняются чертежами.

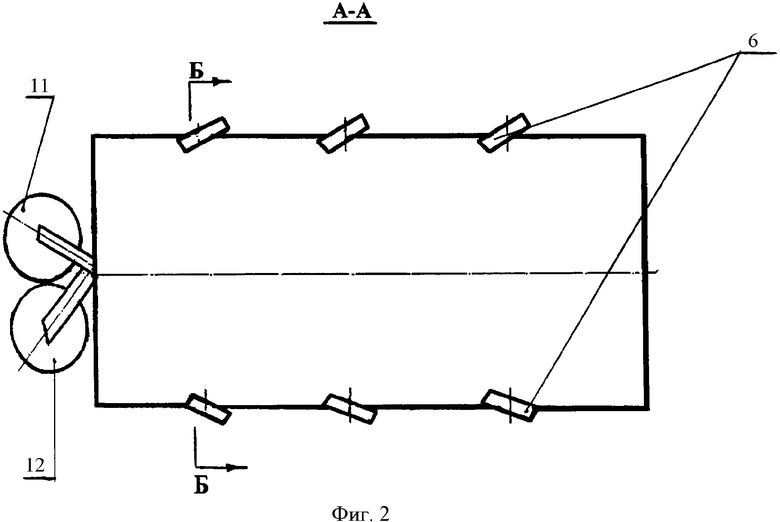

На фиг.1 показан общий вид агрегата для осуществления способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения.

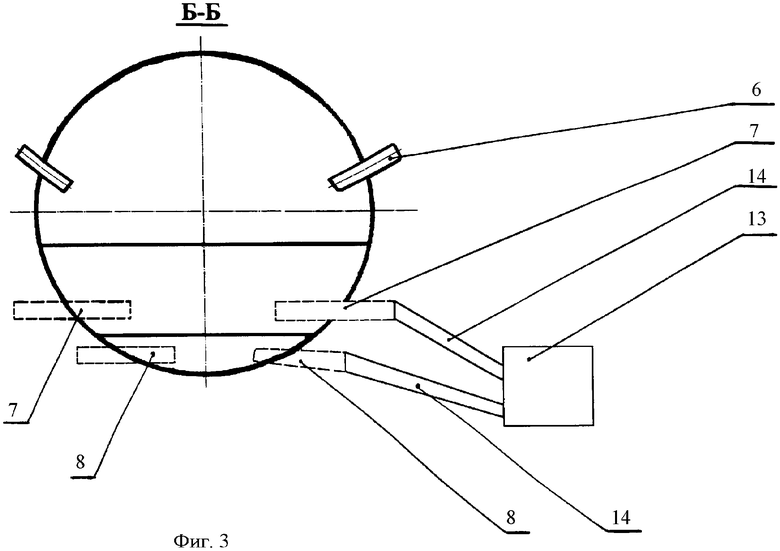

На фиг.2 показано сечение А-А на фиг.1.

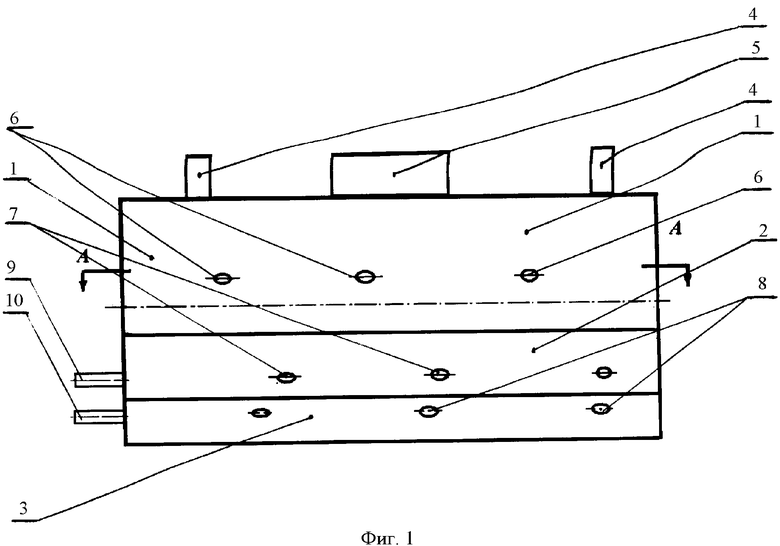

На фиг.3 показано сечение Б-Б на фиг.2.

Способ выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения осуществляется следующим образом.

Загружают шихтовые материалы в плавильную камеру 1, их расплавляют, расплавление шихтовых материалов, восстановление никеля, кобальта и железа производят непрерывно в плавильной камере 1, корпус (кожух) которой охлаждают жидкометаллическим теплоносителем (не показан). Для плавления шихты, нагрева расплава и компенсации затрат тепла на эндотермические реакции восстановления металлов используют топливокислородные горелки 6, расположенные в боковых стенах камеры выше уровня шлакового расплава 2 на 0,25-1,2 м, под углом 15-60° к поверхности расплава 2. Углеродистый восстановитель вдувают (подают) инжекторами 7 на 0,25-0,6 м выше максимального уровня металлического расплава 3 в количестве, необходимом для полного восстановления никеля и кобальта, а также 1-15% железа, содержащихся в шихте. Для лучшего осаждения корольков восстановленного металла расплав перемешивают подогретым до 300-400°С азотом, вдуваемым придонными фурмами 8. Шихту перед загрузкой в плавильную камеру 1 подогревают и частично восстанавливают отходящими из камеры технологическими газами. Уловленную в газоочистных устройствах 5 пыль вдувают инжекторами 7 в шлаковый расплав 2, находящийся в плавильной камере 1, и восстанавливают из пыли никель и кобальт. Слитый из плавильной камеры 1 шлак после выдержки 5-15 минут и отстаивания (оседания) корольков металла используют для изготовления фасонного шлакового литья. Для уменьшения содержания углерода в ферроникеле и лучшего извлечения корольков сплава из шлака сплав сливают из плавильной камеры в ковш 11, предварительно наполненный отработанным шлаком, слитым из плавильной камеры.

Агрегат для осуществления способа выплавки ферроникеля из окисленных никелевых руд и продуктов их обогащения содержит плавильную камеру 1 с охлаждаемым жидкометаллическим теплоносителем кожухом (не показан), в рабочем пространстве 1 которой находятся восстанавливаемый шлаковый расплав 2 и восстановленный металл 3, контур 13 охлаждения металлического теплоносителя, системы загрузки шихтовых материалов 4, утилизации тепла и очистки отходящих из камеры газов 5, выпуска шлака 9 и металла 10. Для плавления шихты, нагрева расплава и компенсации затрат тепла на эндотермические реакции восстановления металлов плавильная камера 1 снабжена установленными в боковых стенах камеры выше уровня шлакового расплава 2 на 0,5-1,2 м под углом 15-60° к поверхности расплава 3 и под углом 35-60° к продольной оси агрегата 1 топливо-кислородными горелками 6. Для вдувания в шлаковый расплав 2 углеродсодержащих материалов и уловленной в газоочистке 5 пыли плавильная камера 1 снабжена инжекторами 7, сопла которых расположены на 0,25-0,60 м выше уровня восстановленного металла 3.

Теплообменники 13 контура охлаждения 13 жидкометаллического теплоносителя соединены азотопроводами 14 с установленными в стенах камеры инжекторами 7, обеспечивающими подачу в шлаковый расплав 2 углеродсодержащих материалов и уловленной газоочистной пыли в струе подогретого азота и придонными фурмами 8, перемешивающими расплав вдуваемым подогретым азотом.

Плавильная камера 1 может быть расположена горизонтально или под углом 5-20° к горизонту.

Продольные оси желобов для выпуска металла 10 и шлака 9 могут быть смещены в горизонтальной плоскости на угол 90-150°.

В качестве исходного материала для экспериментальных плавок выплавки ферроникеля по предложенному способу (примеры 1-2 конкретного осуществления) заявитель использовал отходы никелевой руды Буруктальского месторождения (см. Приложение 1). Ниже приведен состав никелевой руды Буруктальского месторождения, на которой работает комбинат «Южуралникель», %:

Ni - 1,15; Со - 0,088; SiO2 - 39,6; Fe2O3 - 31,7; CaO - 0,3; MgO - 13,1; Al2O3 - 2,7; Cr2O3 - 1,5; CuO - 0.

Отходы никелевой руды содержат малое количество кобальта - 0,088%. Из ГОСТ 849-97 «Химический состав никеля» (см. Приложение 2, табл.2) известно, что состав никеля рассматривается в сумме с кобальтом. Так как раздельное определение содержания никеля и кобальта в металле и шлаке технически затруднено и сложно осуществляется, то в большинстве случаев при анализах этих материалов определяют суммарное содержание никеля и кобальта, называя его содержанием никеля. Поэтому в примерах 1-2 конкретного осуществления приведен состав никельсодержащих отходов никелевой руды, содержащий никель и в соответствии с ГОСТ 849-97, также содержащий кобальт в пределах от 0,088-0,7%.

Примеры конкретного осуществления, подтверждающие возможность внедрения в производство предложенного способа.

Пример 1

Пример 1 основан на опытных плавках 1а, 1в, 1б.

Параметры 1 опытной плавки отражены в таблице пунктом 1а.

В 6-тонной дуговой печи расплавили никельсодержащие отходы, в которых никель и железо находились в виде оксидов никеля. Состав отходов был следующий, %: Niобщ и Со - 4; Feобщ - 35; SiO2 - 30; MgO - 5; CaO - 22. Полученный расплав восстанавливали, загружая на его поверхность каменноугольный коксик фракции 5-20 мм. Углеродистый восстановитель вводили в количестве, необходимом для восстановления всего никеля и 15% железа, содержавшегося в расплаве при коэффициенте избытка углерода 1,3. Получили ферроникель с содержанием никеля 42%, углерода 0,2%, остальное - железо. Отработанный шлак содержал 27% оксидов железа, никель в шлаке обнаружен не был. Перемешивание расплава на опытной плавке происходило при кипении ванны в результате выделения пузырьков СО.

Опытная плавка 2. Параметры 2 опытной плавки отражены в таблице пунктом 1 в.

Материал состава, описанного в Примере 1, расплавили в 6-тонной дуговой печи. Полученный расплав восстанавливали, загружая на него порциями коксик в количестве, необходимом для восстановления всего никеля и 10% железа, содержащегося в расплаве. Получили ферроникель следующего состава, %: Ni - 51,9; Fe - 46,8; С - 0,18. Отработанный шлак содержал 29% оксидов железа, никель в шлаке не был обнаружен.

Опытная плавка 3. Параметры 3 опытной плавки отражены в таблице пунктом 1б.

На 3 опытной плавке в 6-тонной печи расплавили такой же материал. Полученный расплав восстанавливали, загружая на него порциями коксик в количестве, необходимом для восстановления всего никеля и 4% железа, содержащегося в расплаве. Получили ферроникель следующего состава, %: Ni - 72; Fe - 26,5; C - 0,15.

Результаты опытных плавок по п.п.1а, 1б, 1в приведены в таблице 1.

Пример 2

В 6-тонной дуговой печи путем восстановления углеродом отходов, содержащих оксиды железа, никеля и малое количество кобальта, был получен ферроникель, содержащий 41% Ni, 0,4% С, остальное - железо. После этого на поверхность расплава загрузили отходы, содержащие оксиды никеля, железа, кремния, кальция, и расплавили их. Количество полученного шлакового расплава составило 40% от массы находившегося в печи ферроникеля. Медленно наклонив печь, сначала слили в ковш весь шлаковый расплав, затем, быстро наклоняя печь, вылили в ковш весь ферроникель. После выдержки в ковше в течение 12 минут ферроникель разлили на слитки и шлак слили в шлаковую чашу. Содержание углерода в слитках ферроникеля составило 0,22%, а содержание никеля в них увеличилось на 0,6% в результате окисления углерода металла окисленным шлаком и восстановления никеля из шлака.

Пример 3

В 3-тонной дуговой электропечи расплавили отвальный шлак комбината «Уфалейникель» следующего состава, %: SiO2 - 39%; FeO+Fe2O3 - 28; Al2О3 - 8,3; MgO - 9; CaO - 8. Расплавленный шлак использовали для изготовления опытной партии шлаколитых полушпал для укладки путей метрополитенов. Полученные полушпалы испытаны по стандартным методикам в лаборатории ВНИИЖТ (Всероссийского научно-исследовательского института железнодорожного транспорта). Результаты испытаний подтвердили соответствие свойств шлаколитых полушпал требованиям технических условий.

Литература

1. Гудим Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. - М.: Металлургия, 1975. 536 с.

2. Патент RU 2202637 «Способ переработки окисленных никель-кобальтовых руд». Авторы: Поляков М.Л., Курочкина И.А., Самсонов А.С. Патентообладатель: Алтайский государственный технический университет им. И.И.Ползунова.

3. Р.Циммерман, К Гюнтер. Металлургия и металловедение. Справочник. М.: Металлургия. 1982. 478 с.

4. Патент RU 2194781 «Способ переработки сырья, содержащего цветные металлы и железо». Авторы: Быстров В.П., Салихов З.Г., Карабасов Ю.С., Гуркалов П.И., Павлов В.В., Шафигин З.К., Комков А.А., Федоров А.Н. Патентообладатель: Московский государственный институт стали и сплавов (технологический университет), научно-экологическое предприятие «Экоси».

5. Патент RU 2242687 «Печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы». Авторы: Быстров, В.П., Салихов З.Г., Щетинин А.П., Неминущий В.Н., Комков А.А., Федоров А.Н., Быстров С.В., Салихов М.З., Вереин В.Г. Патентообладатель: ООО «Научно-экологическое предприятие «Экоси».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2294978C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

Изобретения относятся к металлургии и могут быть использованы для производства ферроникеля с различным содержанием никеля из уральских и прочих окисленных никелевых руд. Агрегат снабжен инжекторами для вдувания в шлаковый расплав уловленной в газоочистке пыли, выносимой отходящими газами из камеры. Топливокислородные горелки установлены в боковых стенах камеры выше уровня шлакового расплава на 0,5-1,2 м, под углом 15-60° к поверхности расплава и под углом 35-65° к продольной оси агрегата, а сопла инжекторов для вдувания в шлаковый расплав углеродсодержащих материалов и уловленной в газоочистке пыли, выносимой отходящими газами из камеры, расположены на 0,25-0,60 м выше уровня восстановленного металла. Теплообменники контура охлаждения жидкометаллического теплоносителя соединены азотопроводами с установленными в стенках камеры инжекторами, обеспечивающими инжекцию в шлаковый расплав углеродсодержащих материалов и уловленной в газоочистке пыли, выносимой отходящими газами из камеры, в струе подогретого азота. Изобретения позволяют уменьшить потери никеля, утилизировать пыль, выделяющуюся из агрегата, организовать экологически чистое безотходное производство ферроникеля, а также увеличить сроки непрерывной работы и производительности агрегата. 2 н. и 7 з.п. ф-лы, 2 табл., 3 ил.

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2001 |

|

RU2202637C2 |

| US 4049444 А, 20.09.1977 | |||

| US 4139371 А, 13.02.1979. | |||

Авторы

Даты

2008-10-20—Публикация

2006-07-31—Подача