Изобретение относится к цветной металлургии, в частности к процессу переработки окисленной никелевой руды, содержащей цветные металлы и железо, с получением ферроникеля и чугуна.

Среднее содержание никеля в окисленных никелевых рудах глиноземисто-магнезиального и железистого типов колеблется в пределах 0,8-1,5%. Содержание железа колеблется от 12% в магнезиальном типе, до 44% - в железистом. Поскольку содержание железа в руде во много раз выше, чем никеля, при их полном восстановлении углеродом (кокс, уголь, графит электродов) образующийся сплав содержит не более 5-20% никеля.

Известен ряд способов, в основе которых лежит нагрев окисленной никелевой руды во вращающейся печи с последующей электроплавкой на ферроникель (Никель: Т. 2. Окисленные никелевые руды. Характеристика руд. Пирометаллургия и гидрометаллургия окисленных никелевых руд / Д.И. Резник, Г.П. Ермаков, Я.М. Шнеерсон. - М.: ООО «Наука и технологии», 2001, 248 с.). К недостаткам способа можно отнести низкое содержание никеля в получаемом сплаве, высокий расход электроэнергии, потери железа со шлаком.

Известен способ, реализованный на Побужском никелевом заводе, в котором после нагрева окисленной никелевой руды во вращающейся печи с последующей электроплавкой на черновой ферроникель, последний подвергается последовательно внепечной десульфурации в ковше, продувке кислородом в конвертерах с кислой и основной футеровкой для удаления кремния, хрома, фосфора и обогащения ферросплава никелем за счет окисления железа (Теория и технология электрометаллургии ферросплавов: Учеб. для студентов вузов, обучающихся по специальности "Металлургия черных металлов и сплавов" / М.И. Гасик, Н.П. Лякишев. - М.: СП Интермет Инжиниринг, 1999. - 764 с.).

Известен способ электроплавки окисленной никелевой руды, в котором процесс ведут двумя потоками, в одном из которых руду плавят с углеродсодержащим восстановителем с образованием бедного (менее 8% никеля) ферроникеля, а в другом - руду плавят с полученным в первом потоке бедным ферроникелем, с образованием обогащенного ферроникеля с содержанием никеля более 15%. При этом соотношение количества металлического железа в бедном ферроникеле к количеству трехвалентного железа в руде второго потока составляет 1:(1,5-2,5). На получение бедного ферроникеля направляют магнезиальную или смешанную руду, а на получение обогащенного ферроникеля - железистую (патент РФ №2088687, МПК С22С 33/04. Способ получения ферроникеля. Резник И.Д., Парецкий В.М., Генералов В.А., Харлакова Т.А., Семин С.И. Опубл. 27.08.1997).

В качестве прототипа выбран способ пирометаллургической переработки окисленных никелевых руд, включающий предварительный подогрев никелевой руды в трубчатой вращающейся печи и восстановительную плавку в электродуговой печи. При этом предварительный подогрев никелевой руды совместно или без флюсующих добавок ведут при температуре ниже 700°C без получения жидких расплавов. Перед восстановительной плавкой проводят плавление никелевой руды с флюсующими добавками в плавильной печи с получением рудофлюсового расплава, который направляют на восстановительную плавку в электродуговой печи постоянного или переменного тока. При этом газы плавильной и электродуговой печей используются для подогрева никелевой руды (патент РФ №2453617, МПК С22В 23/02, С22С 33/04, С22В 9/20. Способ пирометаллургической переработки окисленных никелевых руд. Павлов С.Ф. Опубл. 20.06.2012).

К недостаткам способов можно отнести высокие эксплуатационные затраты, связанные с большим расходом электроэнергии в электропечах, сложность аппаратурного оформления, низкое содержание никеля в ферроникеле, потери железа со шлаком.

Задачей изобретения является получение богатого ферроникеля, содержащего более 70% никеля и металла-полупродукта, пригодного для получения стали.

Техническим результатом предлагаемого изобретения является повышение содержания никеля в ферроникеле при переработке руд с высоким коэффициентом Fe/Ni.

Указанный технический результат достигается следующим образом.

В способе пирометаллургической переработки окисленной никелевой руды, включающем предварительный нагрев исходной шихты, содержащей никелевую руду без получения жидкого расплава, расплавление нагретого материала, последующую восстановительную плавку образовавшегося расплава с получением ферроникеля и шлакового расплава, при этом отходящие газы процесса используют для нагрева исходной руды, согласно изобретению исходную окисленную никелевую руду загружают в печь металлизации совместно с флюсующими добавками и углеродсодержащим материалом, взятым в количестве 1,0-1,1 от стехиометрически необходимого для частичной металлизации никеля и восстановления железа до двухвалентного состояния, и нагревают до температуры на 50°C ниже температуры начала размягчения шихты за счет газов, получаемых в котле-утилизаторе, нагретую металлизованную шихту подают в трехзонную печь и расплавляют в зоне плавления за счет тепла, поступающего от сжигания природного газа в кислороде с коэффициентом расхода окислителя α=0,8-0,9, полученный расплав из плавильной зоны печи направляют в зону барботажа, где проводят обработку расплава путем вдувания через фурмы газа-восстановителя, нагретого плазмой до температуры, обеспечивающей температуру расплава 1500-1600°C, с химическим составом, соответствующим составу продуктов сгорания природного газа в кислороде с коэффициентом расхода окислителя α=0,5-0,6, с разделением полученного ферроникеля и шлакового расплава, затем шлаковый расплав восстанавливают углеродистым восстановителем в зоне получения металла-полупродукта путем плавки в жидкой ванне, при этом дожигание отходящих газов зоны барботажа и зоны получения металла-полупродукта осуществляют в плавильной зоне, а охлаждение их до температур, требуемых в печи металлизации, - в котле-утилизаторе.

В качестве печи металлизации при нагреве исходной шихты можно использовать шахтную печь, вращающуюся печь, обжиговую машину, установку колосникового типа, печь кипящего слоя (печь КС), многоподовую печь, печь ступенчато-взвешенного слоя и т.п.

При осуществлении нагрева шихты в печи кипящего слоя (печь КС), многоподовой печи или печи ступенчато-взвешенного слоя исходную руду предварительно сушат в сушильном аппарате газами, поступающими из печи металлизации, и измельчают до крупности менее 1 мм (восстановление руды большей крупности требует длительного времени и дополнительных энергетических затрат).

В качестве исходной шихты при металлизации используют окисленную никелевую руду в смеси с флюсующими добавками и твердым углеродистым материалом, причем содержание углерода в шихте должно быть 1,0-1,1 от стехиометрически необходимого для частичной металлизации никеля и перевода железа в двухвалентное состояние. При загрузке в печь восстановителя больше максимального количества увеличится его расход, что приведет в зоне плавления к дополнительному восстановлению железа и, соответственно, снижению содержания никеля в ферросплаве; при использовании восстановителя меньше минимального часть железа останется в виде магнетита, что повысит температуру плавления шихты и ухудшит показатели процесса. При этом нагревание шихты ведут до температуры на 50°C ниже температуры начала ее размягчения. При нагреве шихты до температуры, превышающей максимальную, возможно настылеобразование за счет появления в печи жидкой фазы, что ухудшает показатели процесса.

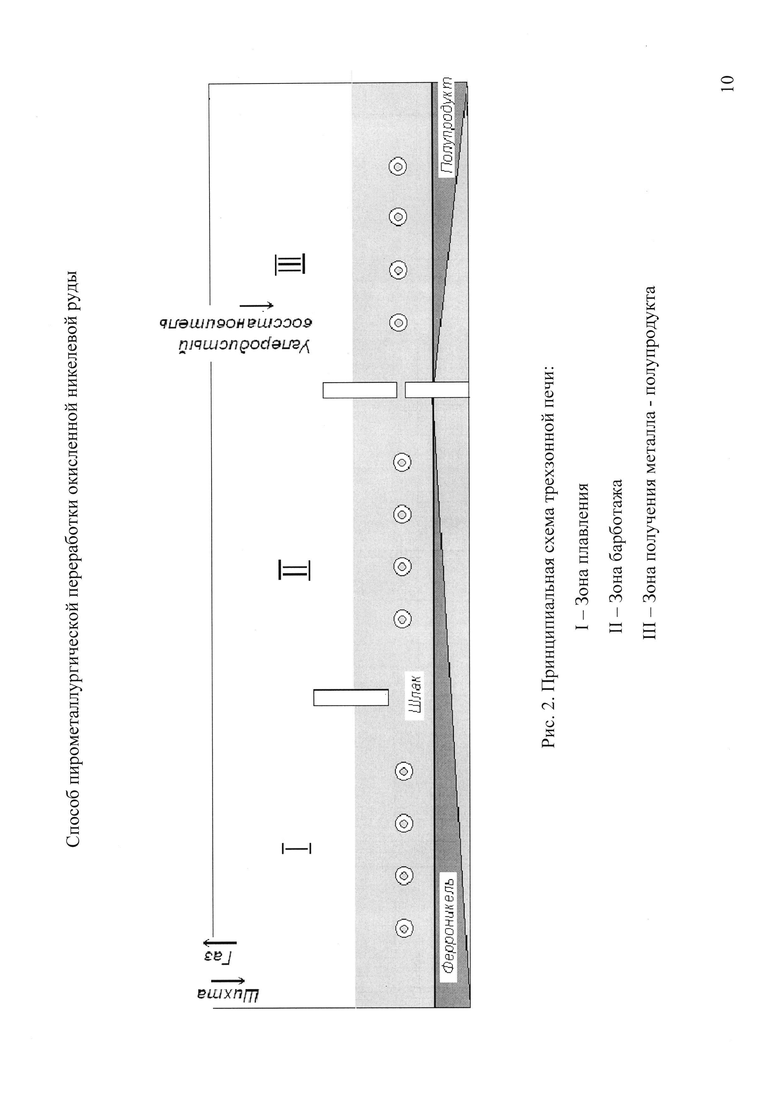

Нагретый металлизованный материал подают в трехзонную печь, которая состоит из зоны плавления, зоны барботажа и зоны получения металла-полупродукта, разделенных водоохлаждаемыми перегородками с нижним перетоком. Плавление металлизированного материала проводят в зоне плавления печи при температуре 1500-1550°C продуктами сгорания природного газа в кислороде с коэффициентом расхода окислителя 0,8-0,9. При расходе кислорода меньше 0,8 снижается эффективность использования химического тепла газа, при расходе больше 0,9 возможно вторичное окисление никеля и железа.

Полученный расплав поступает в зону барботажа, где проводят обработку расплава путем вдувания через фурмы газа-восстановителя с химическим составом, соответствующим составу продуктов сгорания природного газа в кислороде с коэффициентом расхода окислителя α=0,5-0,6, с образованием ферроникеля, который скапливается на дне печи, и шлака.

Сущность процесса заключается в следующем.

В результате реакции горения природного газа в кислороде с коэффициентом расхода окислителя α=0,5-0,6 образуется газ, содержащий в основном СО и Н2. При его вдувании в расплав через фурмы образуются пузыри, которые всплывают на поверхность. Во время всплывания пузырей газ, находящийся в них, взаимодействует с оксидами железа и никеля расплава с выделением преимущественно никеля и в меньшей степени железа, образующих металлический расплав. Если реакция горения природного газа в кислороде осуществляется при α≥0,5, то это приводит к появлению в газе-восстановителе дополнительного количества продуктов окисления (CO2 и H2O), наличие которых требует более длительной продувки расплава для достижения заданной степени извлечения никеля, что приводит к дополнительным затратам природного газа и электроэнергии. Если реакция горения природного газа в кислороде осуществляется при α≤0,5, то это приводит к образованию в ходе реакции сажистого углерода. Температура расплава в зоне барботажа составляет 1500-1600°C. Поскольку температура продуктов горения природного газа гораздо ниже требуемой, для качественного ведения процесса перед вдуванием газа-восстановителя в расплав зоны барботажа его дополнительно нагревают в плазмотроне до температуры, обеспечивающей температуру расплава 1500-1600°C. Наличие в таком газе сажистого углерода может привести к засорению фурм. Кроме того, во время всплывания пузырей углерод не успевает полностью провзаимодействовать с расплавом, что также требует более длительной продувки для достижения заданной степени извлечения никеля и приводит к дополнительному расходу природного газа и затратам электроэнергии. В зоне получения металла-полупродукта шлак восстанавливают углеродсодержащими материалами. Получаемый в результате металл пригоден для дальнейшего использования в сталеплавильных процессах. Поступающие из зон барботажа и металла-полупродукта отходящие газы дожигают в зоне плавления (до получения химического состава газа, соответствующего составу продуктов горения природного газа в кислороде с коэффициентом расхода окислителя 0,8-0,9) и подают в котел-утилизатор, где охлаждают до температур, необходимых для нагрева шихты в печи металлизации. При расходе окислителя меньше 0,8 снижается эффективность использования химического тепла газа, при расходе окислителя больше 0,9 возможно переокисление металлов в печи металлизации. Тепло отходящих газов может быть использовано для подогрева дутья и получения электроэнергии.

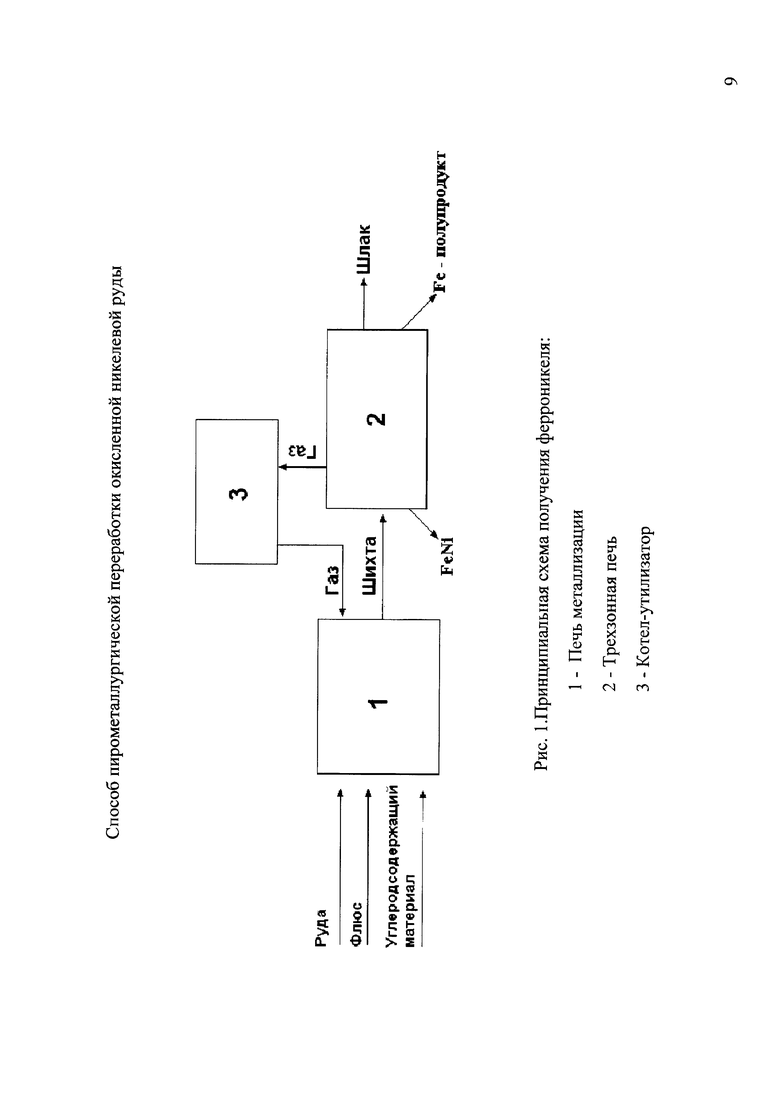

На рис. 1 представлена принципиальная схема получения ферроникеля, отражающая агрегаты, реализующие предлагаемый способ. Схема содержит печь для нагрева и металлизации исходной шихты 1, трехзонную печь 2 и котел-утилизатор 3.

Процесс ведут следующим образом.

Исходную шихту, содержащую окисленную никелевую руду, флюсующие добавки и углеродсодержащий материал, нагревают в печи металлизации (1). Общим для процессов металлизации во всех агрегатах является то, что нагрев восстанавливаемой шихты ведут до температуры на 50°C ниже температуры начала ее размягчения, зависящей от химического состава исходных материалов, газом, поступающим из котла-утилизатора (3). После нагрева частично металлизованная шихта поступает в трехзонную печь (2), где происходят процессы взаимодействия оксидов железа и никеля с газообразным и твердым восстановителями, в результате которых образуется ферроникель, железный металл-полупродукт, шлак и горячий газ. Газ направляют в котел-утилизатор (3), где его охлаждают до температур, требуемых в печи металлизации. Выделяющееся тепло используют для нагрева дутья или получения электроэнергии. В результате получаем товарный ферроникель, содержащий более 50% никеля, металл-полупродукт (чугун, легированный никелем), пригодный для переработки в сталеплавильных агрегатах для производства низколегированных сталей, восстановительные газы, используемые в предлагаемой технологии, и шлак с низким содержанием никеля и железа.

На рис. 2 представлена принципиальная схема трехзонной печи. Частично металлизованная шихта поступает в зону плавления печи (I), где плавится при температуре 1500-1550°C. Восстановление никеля и железа в зоне барботажа (II) происходит за счет взаимодействия газа-восстановителя с оксидами железа и никеля в расплаве при барботаже последнего. Температура, обеспечивающая температуру расплава 1500-1600°C, достигается путем пропускания продуктов сгорания природного газа в кислороде с коэффициентом использования окислителя 0,5-0,6 через плазмотрон. В зоне получения металла-полупродукта (III) происходит жидкофазное восстановление железа углеродом подаваемых туда же углеродсодержащих материалов. Газы из зон барботажа (II), где идет получение ферроникеля и металла-полупродукта (III), дожигают в зоне плавления (I) и отправляют в котел-утилизатор.

Способ осуществлен в лабораторных условиях с использованием метода моделирования процесса.

Для эксперимента использовали окисленную никелевую руду, содержащую, масс. %: 12,8 Feобщ, 6,2 FeO, 11,5 Fe2O3, 1,2 CaO, 14,0 MgO, 47,2 SiO, 4,1 Al2O3, 1,3 NiO, 1,10 Cr2O3, потери при прокаливании 10,4. В качестве углеродсодержащего материала использовали коксик, а в качестве флюса - известняк.

Для лабораторных опытов навеску шихты, состоящую из 70 г руды указанного выше состава, совместно с 2% коксика и 14 г известняка, помещали в алундовом тигле в печь Таммана, где нагревали со скоростью 10°C/мин до температуры 1100°C, а затем со скоростью 50°C/мин до температур 1500°C и 1550°C. Образовавшийся расплав выдерживали в течение 5 минут, затем продували газом, содержащим 98,5 об. % СО и 1,5 об. % CO2, который подавали с интенсивностью 1 л/мин с помощью погруженной алундовой фурмы в течение одного часа. По окончании продувки тигель извлекали из печи и охлаждали на воздухе. В результате был получен ферроникель с содержанием никеля 70% при степени его извлечения 93% (извлечение железа 4%) и кратности шлака 54.

Преимуществом предлагаемого способа является получение богатого ферроникеля, металла-полупродукта, пригодного для дальнейшего использования в черной металлургии, при извлечении из руды железа и никеля более чем на 90%, снижение расхода электроэнергии за счет использования для восстановления и плавления руды тепла отходящих газов и отсутствие необходимости перелива расплава из агрегата в агрегат, что снижает потери тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2003 |

|

RU2313595C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

Изобретение относится к металлургии, в частности к процессу пирометаллургической переработки окисленных никелевых руд с получением ферроникеля и чугуна. Способ включает загрузку окисленной никелевой руды совместно с флюсующими добавками и углеродсодержащим материалом, взятым в количестве 1,0-1,1 от стехиометрически необходимого для частичной металлизации никеля и восстановления железа до двухвалентного состояния, в печь металлизации, нагрев шихты до температуры на 50°C ниже температуры начала ее размягчения за счет тепла газов, получаемых в котле-утилизаторе, подачу нагретой шихты в трехзонную печь, в которой происходит расплавление металлизованной шихты в зоне плавления за счет тепла, поступающего от сжигания природного газа в кислороде с коэффициентом расхода окислителя α=0,8-0,9. Полученный расплав поступает в зону барботажа для обработки путем вдувания через фурмы газа-восстановителя, нагретого плазмой до температуры, обеспечивающей температуру расплава 1500-1600°C, и химическим составом, соответствующим составу продуктов сгорания природного газа в кислороде с коэффициентом расхода окислителя α=0,5-0,6, с разделением полученного ферроникеля и шлака, затем шлаковый расплав восстанавливают углеродистым восстановителем в зоне получения металла-полупродукта путем плавки в жидкой ванне, при этом дожигание отходящих газов зоны барботажа и зоны получения металла-полупродукта осуществляют в плавильной зоне, а охлаждение их до температур, требуемых в печи металлизации, - в котле-утилизаторе. Изобретение позволяет получить ферроникель, содержащий более 70% никеля и металла-полупродукта для получения стали. 2 з.п. ф-лы, 2 ил.

1. Способ пирометаллургической переработки окисленной никелевой руды, включающий предварительный нагрев исходной шихты, содержащей окисленную никелевую руду, расплавление нагретого материала с получением расплава, последующую восстановительную плавку образовавшегося расплава с получением ферроникеля и шлакового расплава, при этом отходящие газы процесса используют для нагрева исходной шихты, отличающийся тем, что окисленную никелевую руду загружают в печь металлизации совместно с флюсующими добавками и углеродсодержащим материалом, взятым в количестве 1,0-1,1 от стехиометрически необходимого для частичной металлизации никеля и восстановления железа до двухвалентного состояния, и нагревают до температур на 50°С ниже температуры начала размягчения шихты за счет тепла газов, получаемых в котле-утилизаторе, подают металлизованную шихту в трехзонную печь, в которой расплавляют в зоне плавления за счет тепла, поступающего от сжигания природного газа в кислороде с коэффициентом расхода окислителя α=0,8-0,9, полученный расплав из зоны плавления направляют в зону барботажа и проводят обработку расплава путем вдувания через фурмы газа-восстановителя, нагретого плазмой до температуры, обеспечивающей температуру расплава 1500-1600°С, и с химическим составом, соответствующим составу продуктов сгорания природного газа в кислороде с коэффициентом расхода окислителя α=0,5-0,6, с разделением полученного ферроникеля и шлакового расплава, затем шлаковый расплав восстанавливают углеродистым восстановителем в зоне получения металла-полупродукта путем плавки в жидкой ванне, при этом дожигание отходящих газов зоны барботажа и зоны получения металла-полупродукта осуществляют в зоне плавления, а охлаждение их до требуемых в печи металлизации температур - в котле-утилизаторе.

2. Способ по п. 1, отличающийся тем, что в качестве печи металлизации используют шахтную печь, вращающуюся печь, обжиговую машину, установку колосникового типа, печь кипящего слоя (печь КС), многоподовую печь или печь ступенчато-взвешенного слоя.

3. Способ по п. 2, отличающийся тем, что при осуществлении нагрева шихты в печи кипящего слоя (печь КС), многоподовой печи или печи ступенчато-взвешенного слоя исходную окисленную никелевую руду предварительно сушат в сушильном аппарате газами, поступающими из печи металлизации, и измельчают до крупности менее 1 мм.

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2009 |

|

RU2453617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| КВАДРАТУРНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU302803A1 |

| Способ силосования кормов | 1988 |

|

SU1586665A1 |

Авторы

Даты

2017-12-21—Публикация

2017-01-10—Подача