Изобретение относится к рельсовому транспорту, в частности к производству шпал для магистральных, подъездных и других путей.

Известен способ изготовления композиционных шпал [1], который заключается в использовании древесных отходов и дробленки старых шпал путем смешивания их связующим с модификацией древесных частиц по средством биотехнологии.

Известна шпала и способ ее изготовления [2], в котором используется для изготовления шпал свилевата или богатая живыми сучками древесина, преимущественно вершиной; части бревен, для чего при продольной распиловке заготовку ориентируют относительно пилорамы таким образом, чтобы максимальное количество крупных сучков было расположено на боковых поверхностях будущей шпалы, а при поперечной, чтобы рез проходил между зонами расположения сучков.

Известна шпала и способ ее изготовления [3], в котором заготовку шпалы в виде цилиндра из сырой древесины мягких лиственных и хвойных пород помещают в пресс-форму. Под заготовку укладывают пластины из натуральной древесины толщиной 0,07-0,09 диаметра заготовки с направлением волокон перпендикулярно оси заготовки в горизонтальной плоскости и прессуют с одновременной сушкой и пропиткой в масляном антисептике.

Известна шпала и способ ее изготовления [4], который включает укладку в матрицу композиционных материалов с последующей их прессовкой, отличающийся тем, что с целью повышения эксплуатационных качеств шпалы, снижения ее массы и стоимости шпалу изготавливают из древесных волокон различных пород, металлической проволоки, каучука и вискозы, причем древесные волокна получают из отходов деревообработки и лесопиления, а металлическую проволоку, каучук и вискозу - из изношенных шин, при этом композицию приготавливают в пропорции: древесные волокна 50-70%, металлическая проволока 30-10%, жидкий каучук 5-10%, жидкая вискоза 5-10% от прессуемой массы, композиционную массу подают в пресс с давлением не менее 75 МПа и выдерживают не менее 1 мин при температуре 75-100°С с ограниченным доступом воздушной среды.

Известна шпала и способ ее изготовления [5], в котором производится экструзия смеси резиновой крошки натуральной и вулканизированной регенерированной резины с размером зерен не более 30 меш (590 мк) при весовом соотношении 10-35% регенерированной натуральной резины и 65-90% регенерированной вулканизированной резины, причем продукт экструзии на выходе из экструдера имеет температуру 240-370°F (116-188°С).

Известна шпала и способ ее изготовления [6], в котором после установки осуществляют формирование зоны гашения динамических эксплуатационных нагрузок, при этом формирование зон гашения выполняют соединением арматуры, расположенной в армирующем канале, и элементов крепления подкладок рельс и последующим введением опорных растворов в армирующий канал.

Известна железобетонная шпала [7], которая имеет в подрельсовой зоне трапецеидальное сечение, основание которого уже его верхней поверхности, что позволит увеличить длину опирания рельса, за счет чего уменьшается неравномерность прогибов рельса на шпалах и между ними. Междушпальные пролеты также имеют трапецеидальное сечение в подрельсовой зоне, но с узкой стороной сверху, что обеспечивает при эксплуатации пути дополнительное уплотнение балласта.

Известна шпала и способ ее изготовления, принятые за прототип [8], в котором шпала изготавливается путем прессования и формирования противосдвиговых и противоусадочных выступов и выемок, располагаемых на боковых сторонах шпалы диагонально противоположно.

Основными недостатками указанных способов изготовления и шпал являются использование дорогостоящих лесоматериалов, резиновой крошки, композитных связующих и отсутствие противосдвиговых выступов на основания шпалы.

Целью изобретения является повышение устойчивости шпал и снижение расхода связующих материалов при изготовления железобетонных шпал.

Для решения поставленной задачи боковые приливы выполняют в форме трапеции по сечению шпалы, на одной ее стороне и располагают на концах шпалы, при этом плоскости торцов приливов имеют угол наклона к горизонтальной плоскости, равный углу наклону плоскости бока шпалы к плоскости основания, а длина боковых приливов равна расстоянию укладки шпал, кроме того, на основании обоих концов шпалы и боковых приливов формируют противосдвиговые приливы, имеющие форму прямоугольных треугольников с длиной катетов, равной ширине основания шпалы.

Конструкция устойчивой железнодорожной шпалы поясняется чертежами:

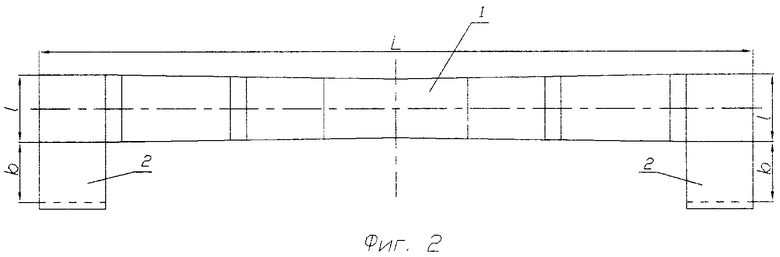

на фиг.1 - вид шпалы сбоку;

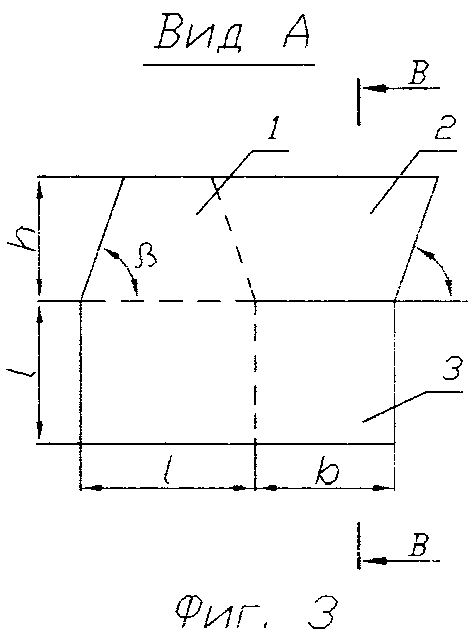

на фиг.2 - вид шпалы сверху;

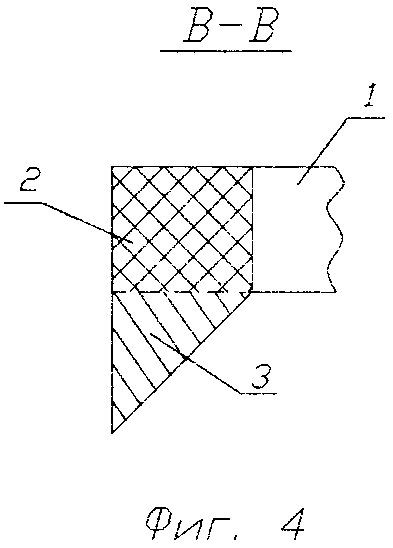

на фиг.3 - вид шпалы с торца;

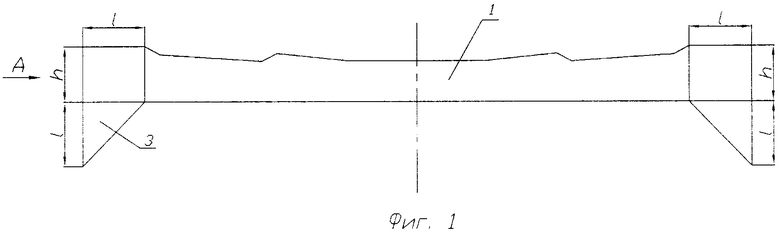

на фиг.4 - сечение противосдвигового прилива.

Устойчивая железнодорожная шпала 1 имеет трапециевидную форму с расширением у основания (длина шпалы L, ширина у основание l, максимальная высота h). Для повышения горизонтальной устойчивости на одной боковой стороне шпалы выполняют приливы 2, плоскости торцов которых имеют углы наклона к горизонтальной плоскости α, равные углу наклона плоскости бока шпалы к основанию β, а длина в соответствует расстоянию укладки шпал. На основании боковых приливов и концов шпал формируют противосдвиговые приливы 3, имеющие в сечении форму прямоугольного треугольника, длина катетов которого равна ширине основания шпалы.

Устойчивость железнодорожной шпалы обеспечивается в горизонтальной плоскости шириной основания и боковыми приливами шпалы, а сдвиг предотвращают приливы на основании концов шпал и боковых приливов.

Источники информации

1. Патент РФ №93039374. Способ изготовления железнодорожных шпал из древесных отходов. / Соломатов В.И., Черкасов В.Д., Селяев В.П. и др. МПК В27М 3/14. Заявл. 1993.08.02. Опубл. 1995.01.20. Бюл. №6.

2. Патент РФ №2110403. Способ изготовления деревянных шпал. / Гулящев А.П. МПК В27М 3/14. Заявл. 1991.08.05. Опубл. 1998.05.10. Бюл. №5.

3. Патент РФ №2185958. Шпала и способ изготовления деревянной шпалы. / Бирюков М.В. МПК В27М 3/14. Заявл. 2000.12.18. Опубл. 2002.07.27. Бюл. №7.

4. Патент РФ №2000107941. Способ изготовления литой шпалы для железных дорог широкой колеи отходов. / Занегин Л.А., Селиванов Н.Ф., Петров Ю.Л. МПК В27М 3/14. Заявл. 2000.03.30. Опубл. 2002.01.27. Бюл. №7.

5. Патент US №2002130572. Железнодорожные шпалы из переработанной резины. / Хансен Стевен М. МПК Е01В 1/00. Заявл. 2001.05.11. Опубл. 2004.06.20. Бюл. №6.

6. Патент РФ №93031714. Шпалы железных дорог и способ их производства. / Бирюков М.В. МПК Е01В 3/02. Заявл. 1993.06.15. Опубл. 1995.07.20. Бюл. №8.

7. Патент РФ №93008871. Шпала. / Ермаков В.М., Ленкин В.Д. МПК Е01В 3/00. Заявл. 1993.02.16. Опубл. 1996.03.27. Бюл. №3.

8. Патент РФ №2089697. Шпала и способ изготовления железнодорожных шпал из древесных отходов / Бирюков М.В. МПК Е01В 3/00. Заявл. 1992.06.22. Опубл. 1997.09.10. Бюл. №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| СПОСОБ СБОРКИ ЖЕЛЕЗНОДОРОЖНОЙ РЕШЕТКИ С ИСПОЛЬЗОВАНИЕМ УСТОЙЧИВЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 2007 |

|

RU2335592C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2447946C2 |

| СПОСОБ ОЧИСТКИ ИСХОДЯЩЕЙ СТРУИ ВОЗДУХА ОТ МЕТАНА И ЕГО УТИЛИЗАЦИЯ | 2008 |

|

RU2374452C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕСМЕШИВАЕМОЙ ЖИДКОСТИ С ПОВЕРХНОСТИ ВОДЫ | 2007 |

|

RU2369689C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2006 |

|

RU2329851C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2006 |

|

RU2345815C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ СЫПУЧЕГО МАТЕРИАЛА С ВЫГРУЗКОЙ | 2007 |

|

RU2361642C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ОБЕЗВОЖИВАЮЩЕГО БУНКЕРА | 2007 |

|

RU2361656C2 |

Изобретение относится к рельсовому транспорту, в частности к производству шпал для магистральных, подъездных и других путей. Устойчивая железнодорожная шпала имеет трапециевидную форму в сечении с расширением у основания для повышения устойчивости, а также форму опрокинутой трапеции между шпалами для самоуплотнения грунта и боковые приливы. Боковые приливы выполняют в форме трапеции по сечению шпалы на одной ее стороне и располагают на концах шпалы. Плоскости торцов приливов имеют угол наклона к горизонтальной плоскости, равный углу наклона плоскости бока шпалы к плоскости основания. Длина боковых приливов равна расстоянию укладки шпал. На основаниях обоих концов шпалы и боковых приливов формируют противосдвиговые приливы, имеющие форму прямоугольных треугольников с длиной катетов, равной ширине основания шпалы. Технический результат заключается в повышении устойчивости шпал и снижении расхода связующих материалов при изготовлении железобетонных шпал. 4 ил.

Устойчивая железнодорожная шпала, имеющая трапециевидную форму в сечении с расширением у основания для повышения устойчивости, а также форму опрокинутой трапеции между шпалами для самоуплотнения грунта и боковые приливы, отличающаяся тем, что боковые приливы выполняют в форме трапеции по сечению шпалы на одной ее стороне и располагают на концах шпалы, при этом плоскости торцов приливов имеют угол наклона к горизонтальной плоскости, равный углу наклона плоскости бока шпалы к плоскости основания, а длина боковых приливов равна расстоянию укладки шпал, кроме того, на основаниях обоих концов шпалы и боковых приливов формируют противосдвиговые приливы, имеющие форму прямоугольных треугольников с длиной катетов, равной ширине основания шпалы.

| RU 93008871 А, 27.03.1996 | |||

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| Аппарат для промывки фотографических отпечатков | 1935 |

|

SU49831A1 |

| US 5836512 А, 17.11.1998 | |||

| Панель перекрытия с приспособлением для крепления светильников | 1983 |

|

SU1174540A1 |

| ЗОЛОТАРСКИЙ А.Ф., СЕРЕБРЕННИКОВ В.В., БЕРГ О.Я., ШЕСТОПЕРОВ С.В., ВЕРИГО М.Ф | |||

| Железобетонные шпалы | |||

| - М.: Государственное транспортное железнодорожное издательство, 1959, с.52, 53, рис.32. | |||

Авторы

Даты

2008-10-27—Публикация

2007-01-16—Подача