Изобретение относится к верхнему строению железнодорожного пути наземного и подземного транспорта.

Известен рельсовый путь, включающий уложенные на балластный слой железобетонные шпалы и соединенные с ними посредством скреплений рельсы [1].

Железобетонные шпалы имеют относительно малую площадь подрельсовых опор, вследствие чего допускается высокая неравномерность прогибов рельса на шпалах и между ними. Кроме того, без достаточно мощных скреплений подрельсовые опоры неспособны воспринимать передаваемые рельсом боковые нагрузки, а отсутствие помимо рельсов конструктивных связей шпал между собой предъявляет высокие требования к несущей способности балластного слоя и земляного полотна.

Это требует, во-первых, наличия мощных скреплений, обеспечивающих боковые опоры для рельса (однако, возможных по прежнему на малых участках его длины), а, во-вторых, соответствующего усиления профиля сечения рельса для обеспечения его несущей способности во всех необходимых направлениях.

Скрепления характеризуются наличием комплектного множества крепежно-винтовых, упругих и электроизолирующих элементов и связанными с этим высокой трудоемкостью и низкой производительностью монтажа-демонтажа.

Рельсы имеют высокую металлоемкость, причем износу подвержена только верхняя часть головки, составляющая приблизительно 10% профиля, а остальная часть при выбраковке рельса неизбежно переходит в металлолом.

Известен рельсовый путь, содержащий основание с углублениями, в которых устроены железобетонные корытообразные канавки с уложенными в них рельсами и продольными брусьями [2]. Канавки выполнены из двух частей с разъемом вдоль рельса, а продольные брусья изготовлены из упругого материала.

Продольные рельсовые опоры повышают несущую способность рельсов в продольной вертикальной плоскости, однако отсутствие поперечных конструктивных связей между рельсами оставляет необходимость в усиленном профиле рельсов и в высокой несущей способности основания для восприятия боковых нагрузок.

Известно подрельсовое основание, включающее шпалы W-образной формы из прямолинейных прокатных балок, связанных в рамную конструкцию [3].

Рамная конструкция позволяет снизить требования к несущей способности балластного слоя, однако оставляет необходимость в усиленном профиле рельсов и в мощных скреплениях для восприятия боковых нагрузок. Кроме того, исполнение шпал из металлопроката значительно увеличивает металлоемкость рельсового пути.

Известно скрепление в виде устройства (костыля) для быстрого закрепления железнодорожного рельса на шпале [4]. Большая часть крепежно-винтовых, упругих и электроизолирующих элементов такого устройства выполнена как неотъемлемая часть бетонной шпалы и костыля и, таким образом, количество монтируемых комплектных частей скрепления сведено к минимуму, что обеспечивает снижение трудоемкости и более высокую производительность монтажа-демонтажа.

Известен вспомогательный рельс для осуществления плетевого способа укладки верхнего строения железнодорожного пути [5]. Рельс выполнен в форме перевернутой коробки (желоба) с отогнутыми в стороны боковыми полками, что придает этим рельсам устойчивость и значительную опорную поверхность.

Металлоемкость такого рельса может быть снижена за счет полой формы сечения коробки. Однако возможность снижения металлоемкости исчезает при использовании такого рельса в рельсовом пути не в качестве вспомогательного, а в качестве основного, поскольку для этого необходимо соединение рельсов со шпалами и связанное с этим усиление профиля сечения боковых полок и их кромок.

Известна шпала для рельсовых путей [6]. Уложенная на балласт шпала имеет в подрельсовой зоне трапецеидальное сечение, основание которого уже его верхней поверхности, что позволяет увеличить длину опирания рельса, за счет чего уменьшается неравномерность прогибов рельса на шпалах и между ними. Междушпальные пролеты также имеют трапецеидальное сечение в подрельсовой зоне, но с узкой стороной сверху, что обеспечивает при эксплуатации дополнительное уплотнение балласта.

Наиболее близким по технической сущности аналогом, выбранным в качестве прототипа, является аналог, описанный в [6].

Недостатком рельсового пути с известной шпалой [6] является короткая длина подрельсовых опорных площадок и расположение их на уровне подошвы рельса, что, во-первых, не позволяет осуществить помимо рельсов связь шпал друг с другом для снижения нагрузки на балласт, а во-вторых, оставляет необходимость в мощных скреплениях и в усиленном профиле сечения рельсов для восприятия боковых нагрузок, действующих на уровне рельсовых головок, т.е. на удалении от мест закрепления и поэтому с большими силовыми плечами.

Недостатком таких скреплений является точечный (локальный) характер связи между опорной площадкой шпалы и подошвой рельса, что предполагает, во-первых, необходимость в усиленных профилях сечений, мощных упорах и опорах деталей скрепления и взаимодействующих с ними участков шпал и рельсов, а во-вторых, цикличный характер монтажа-демонтажа, что по сравнению с непрерывным процессом выше по трудоемкости и ниже по производительности.

Недостатком рельсов такого пути является остающаяся высокой металлоемкость и низкая эффективность использования металла, поскольку при выбраковке около 90% первоначальной массы рельса переходит в металлолом из-за того, что изнашиваемая часть профиля - головка рельса - значительно удалена от неизнашиваемой опорной части - подошвы рельса, и необходимая между этими частями прочная связь также выполняется из большой массы неизнашиваемого маталла.

Достигаемый изобретением технический результат - создание рельсового пути с повышенной несущей способностью рельсов и снижением требований к несущей способности балластного слоя за счет увеличения длины подрельсовых опор на шпалах, расположения их на уровне действия нагрузок и соединения шпал в рамную конструкцию, с повышением производительности и снижением трудоемкости монтажа рельсошпальной решетки, путем перехода от прерывистых рельсовых скреплений к непрерывным по всей длине, со снижением металлоемкости и повышением эффективности использования металла за счет уменьшения рабочей площади сечения рельсов и максимального сближения изнашиваемой и опорной частей профиля сечения рельса.

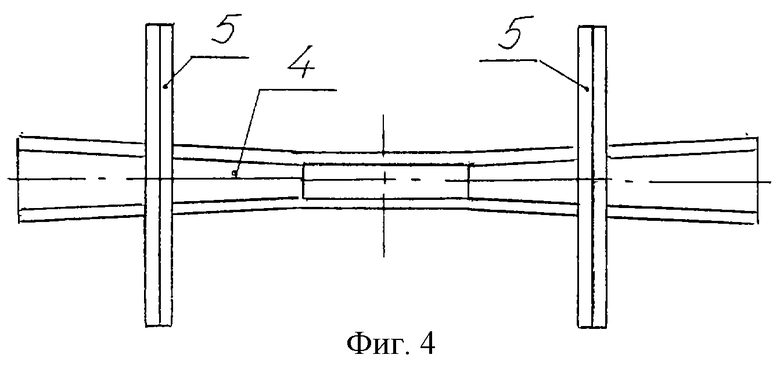

Технический результат обеспечивается тем, что в рельсовом пути, состоящем из рельсов, соединенных с железобетонными шпалами, уложенными на балласт, имеющими в подрельсовой зоне сечение, нижнее основание которого уже его верхней поверхности, рельсы выполнены в виде перевернутого желоба с выпуклыми внутрь кромками бортов, а шпалы выполнены в виде цельных крестовин, включающих центральную часть в форме типовой шпалы и монолитно соединенные по верху с ней балки длиной в два эпюрных шага, расположенные вдоль рельсовых нитей по одну сторону от них, имеющие сечение в форме прямоугольной трапеции с вертикальной стороной, примыкающей к рельсовой нити, и с впадиной на наклонной стороне, соответствующей выпуклости кромок бортов рельсовых желобов, которые смонтированы на балках крестовин, состыкованных друг с другом в форме двурядной кирпичной кладки в плане.

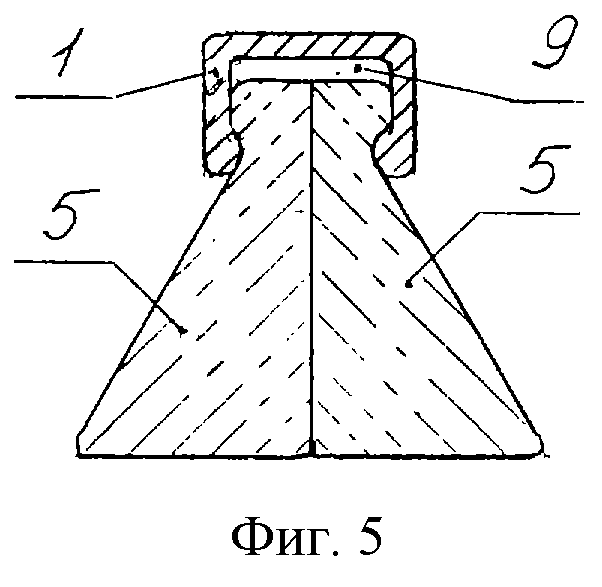

Кроме того, балки крестовин снабжены по верху металлическими наголовниками с электроизолирующими прокладками, а в зазоре между рельсовыми желобами и наголовниками проложен ленточный упругий элемент.

Форма стыковки достигается при укладке крестовин рядом друг с другом с разворотом каждой относительно другой на 180o и с опиранием концов балок на центральные части соседних крестовин. При этом образуются непрерывные продольные опоры на уровне рельсовых головок для рельсовых желобов, а выпуклости и впадины выполняют функцию непрерывных по длине скреплений, что позволяет осуществлять непрерывный монтаж рельсовых желобов, повысить при этом производительность и снизить трудоемкость.

Соединение шпал друг с другом в рамную конструкцию и расположение рельсовых опор на уровне действия прилагаемых к ним нагрузок позволяет снизить требования к несущей способности балластного слоя и рельсовых желобов, а также избавиться от мощных рельсовых скреплений. Рельсовые желоба при этом выполняются со значительным уменьшением рабочей площади сечения и таким образом достигается снижение металлоемкости рельсового пути, а расположение изнашиваемой части профиля в максимальной близости от неизнашиваемой (опорной части) ведет к повышению эффективности использования металла.

Упругая податливость пути в соответствии с его расчетной жесткостью достигается за счет упругости бортов рельсовых желобов при взаимодействии выпуклостей со впадинами, а также наличия ходового зазора между рельсовым желобом и верхом состыкованных балок.

Верхняя часть состыкованных друг с другом балок крестовин до монтажа рельсовых желобов может быть использована в качестве рабочей поверхности вспомогательного пути для путевых машин, используемых при укладке рельсового пути. При этом, несмотря на отсутствующие пока рельсовые желоба, связывающие балки, такой путь обладает достаточной устойчивостью, поскольку боковые распорные реакции от колес подвижного состава способствуют, вследствие особенности обладающей свойствами замка укладки крестовин, сохранению проектного положения колеи с уплотнением продольных стыков между балками соседних крестовин.

Балки крестовин при этом могут быть в необходимых случаях снабжены по верху металлическими наголовниками с электроизолирующими прокладками, а в зазоре между рельсовым желобом и наголовниками проложен ленточный упругий элемент. Металлические наголовники дополнительно защищают бетон балок от выкрашивания при монтаже-демонтаже рельсовых желобов. Электроизолирующие прокладки служат для обеспечения работоспособности устройств автоматики на железных дорогах. Ленточный упругий элемент дополнительно повышает жесткость пути, позволяя уменьшить жесткость, обеспечиваемую упругими бортами рельсовых желобов.

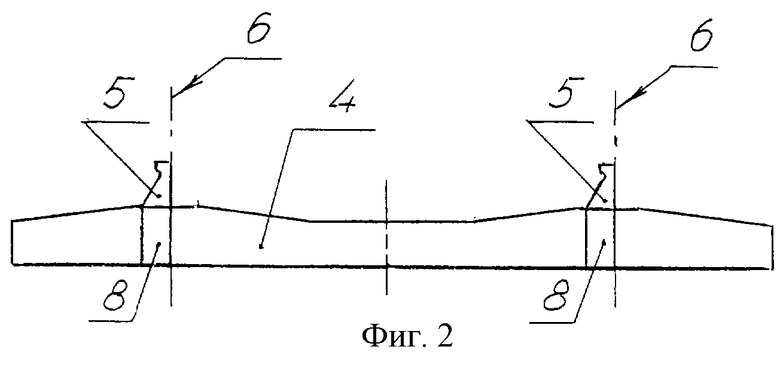

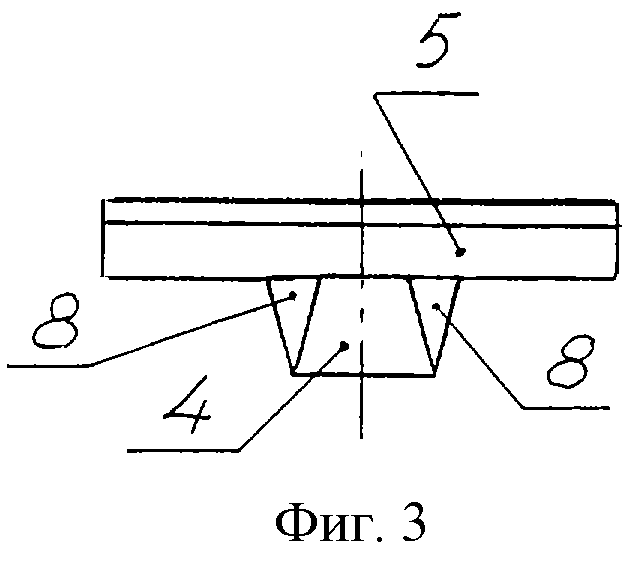

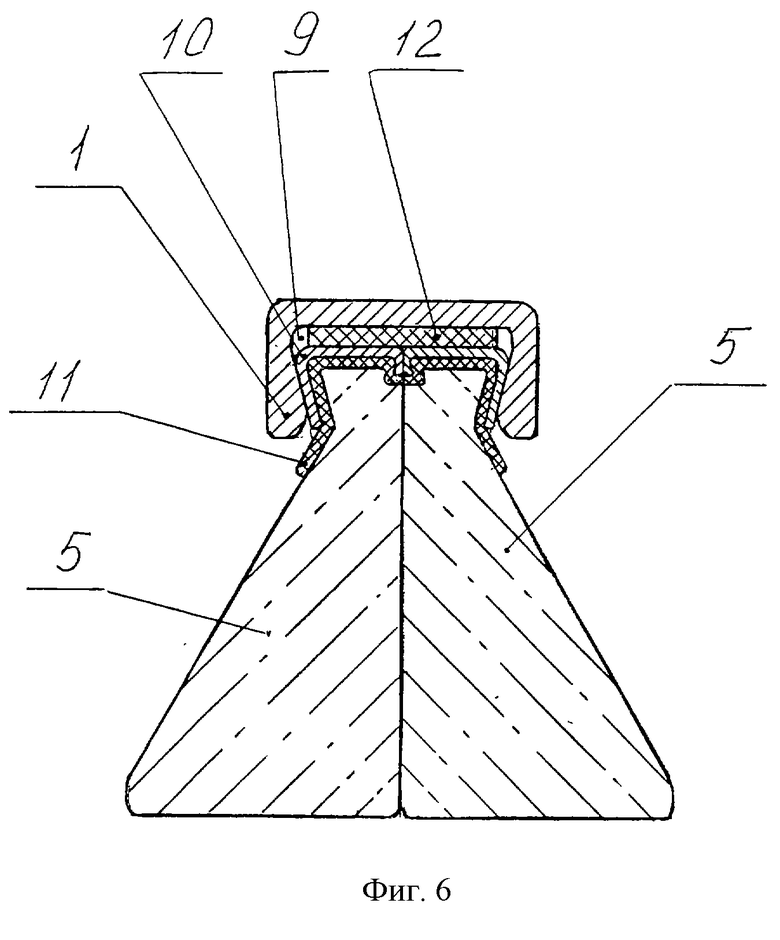

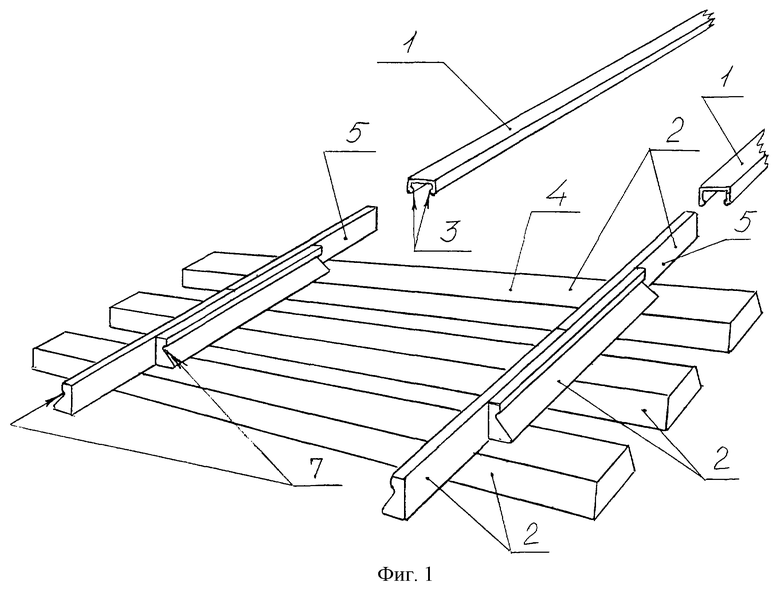

На фиг. 1 представлен заявленный рельсовый путь в перспективно-аксонометрическом изображении; на фиг.2 показана крестовина, вид сбоку; на фиг.3 - то же, вид с торца; на фиг.4 - то же, вид сверху; на фиг.5 - поперечное сечение рельсовой нити; на фиг.6 - то же, в варианте исполнения рельсового пути.

Рельсовый путь включает (фиг. 1-5) рельсы 1 и железобетонные шпалы 2, уложенные на балластный слой.

Рельсы 1 выполнены в форме перевернутого желоба с выпуклыми внутрь кромками 3 бортов.

Шпалы 2 выполнены в виде цельных крестовин, включающих центральную часть 4 в форме типовой шпалы [1] и монолитно соединенные по верху с ней пару балок 5 длиной в два эпюрных шага, расположенную вдоль рельсовых нитей 6 по одну сторону от них.

Балки 5 имеют сечения в форме прямоугольной трапеции, вертикальные стороны которых примыкают к вертикальным осям рельсовых нитей 6.

Балки 5 имеют также на наклонных гранях впадины 7, соответствующие выпуклостям 3 на бортах желобов рельсов 1, которые смонтированы на балках 5 крестовин, состыкованных друг с другом в форме двурядной кирпичной кладки в плане.

Стыковка балок 5 достигается тем, что каждая крестовина повернута относительно соседней на 180o, а концы балок 5 опираются на центральные части 4 соседних крестовин.

Для обеспечения прочности узлов крестовин в местах перехода центральных частей 4 в балки 5 образованы приливы 8 (на фиг.1 условно не показаны).

В смонтированном пути между рельсами 1 и балками 5 предусмотрен ходовой зазор 9 для обеспечения упругого хода рельсового пути в соответствии с расчетной жесткостью за счет взаимодействия выпуклостей кромок 3 бортов рельсов 1 и впадин 7 на наклонных гранях балок 5 при воздействии колес подвижного состава.

В необходимых случаях балки 5 крестовин могут быть снабжены металлическими наголовниками 10 с электроизолирующими прокладками 11, а в зазоре 9 между рельсами 1 и балками 5 проложен ленточный упругий элемент 12.

Заявленный рельсовый путь монтируется-демонтируется и работает следующим образом.

Монтаж-демонтаж рельсового пути ведется с помощью известных путеукладочных и грузоподъемных машин всеми известными способами (поэлементный, звеньевой, плетевой и т.д.). Монтаж пути осуществляется на предварительно спланированное балластное основание, демонтаж ведется в порядке, обратном монтажу.

При поэлементном способе укладки рельсового пути элементы - крестовины шпал 2 и желоба рельсов 1 предварительно складируются на железнодорожных платформах. При этом крестовины укладываются в несколько ярусов на платформах в соответствии со схемой их укладки в путь (фиг.1), а их рельсовые желоба располагаются либо на нижних ярусах между балками 5, либо на отдельных платформах. В целях экономии места крестовины могут быть уложены центральными частями 4 вплотную друг к другу, также с соблюдением схемы укладки в путь, но балки 5 при этом укладываются не в две рельсовые нити, как в первом случае, а в две соседствующие пары рельсовых нитей. Образованные таким образом многоярусные штабели элементов пути могут разбираться (при монтаже) и собираться (при демонтаже) как в горизонтальной плоскости, так и по вертикали. В последнем случае рельсовые желоба должны складироваться на отдельной платформе.

При монтаже рельсового пути по поэлементному способу укладки крестовины берутся захватными приспособлениями из штабеля путеукладочной машиной по одной и укладываются перед ней на балластное основание впритык к существующему или вновь образованному пути. Разворот каждой следующей крестовины на 180o уже осуществлен при укладке крестовин в штабель и разворота при монтаже не требуется. Крестовина сначала укладывается на балластный слой рядом с уложенной предыдущей крестовиной с совмещением вертикальных граней балок 5, а затем горизонтальным движением надвигается концами своих балок 5 на центральную часть 4 уложенной, а своей центральной частью 4 подводится под концы ее балок 5, при этом торцы и вертикальные грани балок 5 стыкуются в форме двурядной кирпичной кладки в плане, а балки 5 образуют рельсовые нити, на которые наезжает путеукладочная машина при дальнейшем монтаже. После укладки крестовин на участке пути длиной, соответствующей рельсу 1, осуществляется монтаж рельсовых желобов. При этом рельсовые желоба с помощью грузозахватных устройств подхватываются путеукладочной машиной и пристыковываются своими концами к торцам существующих или вновь образованных рельсовых нитей и давлением наезда колес путеукладочной машины рельсовые желоба, плавно изгибаясь, упруго разжимают свои борта и замыкаются выпуклостями кромок 3 бортов во впадинах 7 балок 5. После проезда путеукладочной машины по рельсовым желобам на всю длину они укладываются в проектное положение, и монтаж участка пути завершен, далее описанный процесс повторяется. При необходимости перед укладкой рельсовых желобов в них вставляется и закрепляется либо накладывается на верхнюю поверхность балок 5 ленточный упругий элемент 12.

При звеньевом способе укладки рельсового пути предварительно на площадке собираются из элементов 1, 2 звенья и складируются на транспортных средствах. При этом соблюдаются условия соответствия друг другу концов звеньев согласно схеме укладки в пути. При монтаже звеньев их сначала укладывают на максимально близком расстоянии к существующему или вновь смонтированному рельсовому пути, а затем горизонтальным движением придвигают звено к пути вплотную, так что концы балок 5 вдвигаются в концы рельсовых желобов, надвигаются на центральные части 4 крестовин до окончательной стыковки и достижения проектного положения. Для облегчения вдвигания балок 5 в желоба рельсов 1 концы их бортов слегка разжимают с помощью захватных устройств. При этом соединения звеньев пути крепежными стыковыми накладками не требуется, поскольку в зоне стыка рельсовых желобов всегда расположен монолитный участок балок 5 крестовин шпал 2.

При укладке бесстыкового рельсового пути предварительно собираются и складируются звенья на основе инвентарных звеньевых рельсовых желобов, которые после описанной укладки в путь заменяются бесстыковыми плетями, сваренными из отрезков рельсовых желобов.

При замене единичного элемента пути, находящегося в эксплуатации, сначала производят выемку балласта в зоне заменяемого элемента, затем захватывают грузозахватными устройствами рельсовые желоба в этой зоне, вертикальным движением вверх размыкают борта желобов на данном участке и поднимают желоба до полного освобождения балок 5 заменяемой крестовины, плавно изгибая при этом желоб рельса 1, после чего в образованной выемке производят выдвижение заменяемой крестовины в сторону, определяемую расположением ее балок 5, с чередованием боковых и поворотных движений до полного освобождения. Установку новой крестовины на место производят в обратном порядке.

Смонтированный рельсовый путь работает следующим образом.

При проезде колес транспортного средства по желобам рельсов 1 распорные реакции от колес стремятся раздвинуть рельсовые нити. Однако в каждой точке пути в результате особенности схемы обладающей свойствами замка укладки крестовин образуются жестко связанные замкнутые в единую конструкцию железобетонные опоры - балки 5, способные через рельсовые желоба воспринимать эти нагрузки аналогично типовым рельсам, тем самым заменяя их. Связанные в рамную конструкцию крестовины шпал 2 распределяют часть нагрузок от колес транспортного средства на соседние крестовины, тем самым снижая удельную нагрузку на балластный слой. В целом рельсовый путь удерживается за счет фиксирующих свойств собственной конструкции, а также балластного слоя и земляного полотна.

Упругое взаимодействие колес подвижного состава с заявленным рельсовым путем производится в каждой точке наезда колес на рельсовые желоба 1 с выборкой ходового зазора 9, частичным выводом выпуклостей кромок 3 из впадин 7 и связанным с этим упругим разжимом бортов рельсовых желобов.

При эксплуатации заявленного рельсового пути по мере износа рельсовых желобов производится сначала их перемонтаж с одной рельсовой нити на другую с продолжением эксплуатации, а затем - замена на новые, при этом при выбраковке в металлолом переходит не более 50% первоначальной массы металла рельсовых желобов, кроме того, расход металла на заявленный рельсовый путь намного ниже чем у прототипа.

В варианте исполнения балок 5 крестовин шпал 2 (фиг.6) бетон балок защищен от выкрашивания при монтаже-демонтаже металлическими наголовниками 10 с электроизолирующими прокладками 11, которые обеспечивают работоспособность автоматических устройств управления на железных дорогах. Ленточный упругий элемент 12, проложенный в зазоре 9 между желобом рельса 1 и наголовниками 10, позволяет компенсировать работу упругих элементов (бортов) желоба. В этом случае ленточный элемент 12 предварительно сжат за счет силового охвата наголовников бортами желоба рельса 1 и при наезде колес подвижного состава упругие металлические элементы бортов желоба не нагружаются, а наоборот, разгружаются, как в известном рельсовом скреплении [4].

Источники информации, принятые во внимание

1. Инструкция по текущему содержанию железнодорожного пути / МПС России. - М.: Транспорт. 2000. 223 с.

2. RU 2177061 А, Е 01 В 2/00. Рельсовый путь.

3. RU 2066721 А, Е 01 В 2/00. Подрельсовое основание.

4. RU 2067137 С1, Е 01 В 9/08, 9/30, 3/28, 9/40. Костыль для быстрого закрепления железнодорожного рельса на шпале, устройство для закрепления рельса на бетонной шпале, железнодорожная бетонная шпала и металлическая подкладка для железнодорожной шпалы.

5. А. С. СССР 71147, кл. 19а, 27/01. Плетевой способ укладки верхнего строения железнодорожного пути.

6. RU 93008871/11 А, Е 01 В 3/00. Шпала - (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ЛЕЖНЕВЫЙ ПУТЬ | 2021 |

|

RU2765269C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА БЕССТЫКОВОГО ПУТИ, РЕЛЬСОШПАЛЬНАЯ РЕШЁТКА И ПУТЕУКЛАДОЧНЫЙ ПОЕЗД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572485C1 |

| ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1993 |

|

RU2066721C1 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| РЕЛЬСОВОЕ ЗВЕНО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2007 |

|

RU2381317C2 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352706C1 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

| Подрельсовое устройство железнодорожного пути и способ укладки по меньшей мере одного подрельсового устройства железнодорожного пути | 2020 |

|

RU2746554C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| Железнодорожный путь переменной жесткости и способ его формирования | 2022 |

|

RU2795713C1 |

Изобретение относится к верхнему строению железнодорожного пути. Рельсовый путь состоит из рельсов, соединенных с железобетонными шпалами, уложенными на балласт, имеющими в подрельсовой зоне сечение, нижнее основание которого уже его верхней поверхности. Рельсы выполнены в виде перевернутого желоба с выпуклыми внутрь кромками бортов. Шпалы выполнены в виде цельных крестовин, включающих центральную часть в форме типовой шпалы и монолитно соединенные по верху с ней балки длиной в два эпюрных шага, расположенные вдоль рельсовых нитей по одну сторону от них, имеющие сечение в форме прямоугольной трапеции с вертикальной стороной, примыкающей к рельсовой нити, и с впадиной на наклонной стороне, соответствующей выпуклости кромок бортов рельсовых желобов, которые смонтированы на балках крестовин, состыкованных друг с другом в форме двурядной кирпичной кладки в плане. При этом балки крестовин снабжены по верху металлическими наголовниками с электроизолирующими прокладками, а в зазоре между рельсовыми желобами и наголовниками проложен ленточный упругий элемент. Технический результат заключается в повышении несущей способности рельсов и снижении требований к несущей способности балластного слоя. 1 з.п. ф-лы, 6 ил.

| RU 93008871 А, 27.03.1996 | |||

| DE 543222, 12.02.1932 | |||

| Панель перекрытия с приспособлением для крепления светильников | 1983 |

|

SU1174540A1 |

| Рельс | 1938 |

|

SU54689A1 |

Авторы

Даты

2004-02-27—Публикация

2002-08-05—Подача