Изобретение касается способа получения поверхностного рисунка с высоким разрешением, при этом способ предусматривает нанесение вещества для печати в форме рисунка на подложку посредством способа печатания. Изобретение также касается многослойного тела со слоем рисунка, нанесенным на слой подложки в форме рисунка посредством способа печатания, и устройства, которое предназначено для получения поверхностного рисунка с высоким разрешением и включает в себя станцию печати, предназначенную для нанесения вязкого вещества для печати в форме рисунка на подложку.

С целью нанесения вещества для печати на подложку обычно применяют способы глубокой, офсетной, высокой и трафаретной печати.

Термин «глубокая печать» обозначает способ печатания с использованием печатных элементов, которые утоплены относительно поверхности печатной формы. После завершения окрашивания печатной формы, поверхность освобождается от краски для печати, так что эта краска остается только в утопленных местах. Характер операции окрашивания и операции удаления краски с поверхности не позволяет достичь чистого окрашивания некоторой зоны, так что отпечатанный рисунок распадается на линии, точки и элементы изображения. Ввиду различающихся глубины и размера отдельных печатных элементов они вмещают больше или меньше краски для печати, и поэтому получаемый отпечаток обуславливает разную интенсивность окраски в различных местах изображения.

Чтобы увеличить разрешение этих способов печатания в документе DE 3705988 A1 предложено использовать в качестве печатной формы гомогенный лист или гомогенную пленку, в которую вводят элементы печатаемой информации посредством способов формирования очень малых перфорационных отверстий. В капилляры вводят маловязкое вещество для печати и с определенной силой прижима наносят это вещество для печати из упомянутых капилляров на изделие или материал, на котором надлежит провести печать, с получением очень малого отпечатка. В этой связи отметим, что для получения очень малых перфорационных отверстий используют сфокусированные лазерные лучи с диаметром луча, составляющим 1-10 мкм. Применяемой печатной формой является гомогенная пленка или гомогенный лист толщиной 20-50 мкм, например пленка или лист из пластмассы или стали.

В документе DE 19544099 A1 предложено использовать прозрачный цилиндр в качестве носителя краски или печатной информации, причем этот цилиндр снабжен чашами, которые опираются непосредственно друг на друга. Эти чаши заполняют жидкой краской, а затем переводят эту краску в твердое состояние под воздействием тепла.

В документе DE 19746174 С1 предложена процедура, при осуществлении которой текучее вещество для печати, образующее мениск, непрерывно вводят в чаши и переносят это вещество для печати в чашах посредством способа, инициируемого устройством для выработки электроэнергии, на элемент или материал, на котором надлежит провести печать и который движется по направлению к чашам.

Поэтому для повышения разрешения, которого в вышеописанных известных способах можно достичь посредством способа печатания, предпринята попытка нанесения - с наибольшей возможной степенью точности пятен - минимального возможного количества вещества для печати.

В таком случае задача настоящего изобретения состоит в том, чтобы обеспечить усовершенствованное получение поверхностного рисунка с высоким уровнем разрешения.

Эта задача решается с помощью способа получения поверхностного рисунка с высоким разрешением на подложке, при этом предусматривается нанесение вещества для печати в форме рисунка на подложку посредством способа печатания, при этом для тонкого структурирования поверхностного рисунка перед нанесением вещества для печати реплицируют в поверхности подложки микроскопическую поверхностную структуру с множеством штрихов, и при этом тонкое структурирование поверхностного рисунка определяется соответствующим количеством локально нанесенного вещества для печати и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры, в частности направлением ориентации и формой профиля.

Задача настоящего изобретения также решается с помощью устройства для получения поверхностного рисунка с высоким разрешением на подложке, при этом устройство имеет также станцию печати, предназначенную для нанесения вещества для печати в форме рисунка на подложку, а также имеет станцию репликации, которая расположена перед станцией печати, предназначена для тонкого структурирования поверхностного рисунка и реплицирует в поверхность подложки микроскопическую поверхностную структуру, имеющую множество штрихов, и при этом станция печати наносит вещество для печати на микроскопическую поверхностную структуру подложки таким образом, что предварительно определенное тонкое структурирование определяется соответствующим количеством локально нанесенного вещества для печати и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры, в частности направлением ориентации и формы профиля.

Задача изобретения также решается с помощью многослойного тела, имеющего слой подложки и слой рисунка, который содержит вещество для печати и расположен на слое подложки в форме поверхностного рисунка с высоким разрешением, причем в поверхность подложки реплицирована микроскопическая поверхностная структура с множеством штрихов для тонкого структурирования поверхностного рисунка перед нанесением вещества для печати, а тонкое структурирование поверхностного рисунка определяется соответствующим количеством локально нанесенного вещества для печати, и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры, в частности направлением ориентации и формой профиля.

Поэтому изобретение обеспечивает повышение разрешения получаемого отпечатанного изображения за счет конкретного целевого влияния поверхностной структуры подложки. Точная форма поверхностного рисунка достигается посредством наложения трех эффектов: с одной стороны, соответствующим количеством локально нанесенного вещества для печати, и реологическими свойствами вещества для печати, а с другой стороны - соответствующими локальными параметрами рельефа микроскопической поверхностной структуры.

Изобретение делает возможным достижение уровней разрешения, которые нельзя получить обычными процедурами печатания. Так, например, посредством обычных способов глубокой печати можно достичь уровней разрешения в области примерно 80 мкм. При использовании изобретения оказывается возможным повышение уровня разрешения, которого можно достичь способом глубокой печати, соответствующее уровню примерно 30 мкм или менее. Дополнительные преимущества достигаются за счет того, что можно использовать широко распространенные и апробированные технологии для внедрения изобретения на практике. Это приводит к значительной экономии затрат.

Преимущественные конфигурации изобретения охарактеризованы в прилагаемой формуле изобретения.

Особенно предпочтительным в этой связи является использование вещества для печати, имеющего предварительно определенные вязкость и сродство. Вязкость вещества для печати и сродство между веществом для печати и подложкой влияют на характеристики течения вещества для печати. Это значит, что упомянутые параметры влияют также на получаемое отпечатанное изображение. Особенно предпочтительным в этой связи является выбор вещества для печати, имеющего вязкость 50-150 мПа·с. Кроме того, на уровень разрешения печати может также влиять конкретный выбор поверхностного натяжения вещества для печати и подложки для печати (т.е. сродство). Когда выбирают вещество для печати, вязкость которого предпочтительно находится в упомянутом диапазоне значений, имеют место, в частности, вышеупомянутые эффекты, так что возникает возможность получения отпечатанного изображения с конкретно высоким разрешением.

В частности, изобретение пригодно для нанесения поверхностных рисунков с высоким разрешением на тело многослойной пленки. Так, изобретение можно использовать, в частности, в производстве пленок для горячего тиснения, пленок для ламинирования или пленок для нанесения на контртело. Эти пленки, а также пленочные элементы, получаемые из таких пленок, можно использовать в области средств защиты, например в качестве оптических защитных элементов для защиты банкнот, кредитных карточек, документов, удостоверяющих личность, и т.п. Кроме того, пленки или пленочные элементы этого типа можно также использовать в области декоративных приложений.

Применение изобретения доказало его выгоду, в частности, в области деметаллизации и/или частичного удаления слоев подложек. Огромное преимущество дают высокий уровень разрешения, которого можно достичь с помощью изобретения, и стандарт высокого качества, который можно воплотить. Например, посредством изобретения можно наносить кислотоупорный копировальный слой, травитель или смываемую маску в соответствии с поверхностным рисунком с высоким разрешением на слой подложки, который подлежит частичному удалению. Дополнительное выгодное применение предусматривает нанесение посредством изобретения органического полупроводникового материала в качестве вещества для печати в форме поверхностного рисунка с высоким разрешением на слой подложки, например, для получения органических полевых транзисторов (ПТ).

В соответствии с предпочтительным вариантом осуществления изобретения тонкое структурирование поверхностного рисунка осуществляется посредством изменения направления ориентации микроскопической поверхностной структуры. В данном случае ширина области поверхности поверхностного рисунка определяется выбором угла между продольной осью этой области поверхности и направлением ориентации соответствующей части микроскопической поверхностной структуры. Таким образом, ширину области поверхности можно изменять, создавая области, обуславливающие разную ориентацию поверхностной структуры в упомянутой области поверхности. В этом случае такой способ может оказаться, в частности, легко осуществимым с технической точки зрения и особенно эффективным. Микроскопическая поверхностная структура оказывает влияние на конфигурацию микродисперсного вещества для печати, локально наносимого, например, в форме капли, на эту микроскопическую поверхностную структуру. Реологические свойства вещества для печати также оказывают влияние на тонкое структурирование. Асимметричная конфигурация вещества для печати, которая получается за счет микроскопической поверхностной структуры, используется специально для повышения уровня разрешения поверхностного рисунка.

В таком случае можно достичь конкретного большого изменения ширины области поверхности поверхностного рисунка, предусматривая в этой области поверхности, по меньшей мере, две области, в которых направления ориентации поверхностной структуры можно сделать повернутыми друг относительно друга на 90 градусов.

Можно также добиваться тонкого структурирования рисунка посредством изменения глубины профиля штрихов микроскопической поверхностной структуры. Точно так же можно осуществлять тонкое структурирование поверхностного рисунка посредством изменения формы профиля штрихов микроскопической поверхностной структуры. Изменение глубины профиля и формы профиля дает возможность изменять смачиваемую зону, занимаемую каплей локально наносимого микродисперсного вещества для печати. Таким образом, появляется возможность косвенно изменять ширину области поверхности поверхностного рисунка, предусматривая в этой области поверхности области, обуславливающие разные формы профиля или разные глубины профиля в поверхностной структуре. Кроме того, центрирование области поверхности профиля поверхности можно изменять с помощью асимметричных профилей поверхности в соответствующей части микроскопической поверхностной структуры. Асимметричные профили поверхности этого типа обеспечивают асимметричную конфигурацию капли микродисперсного вещества, наносимой на микроскопическую поверхностную структуру. Такой эффект используется, в частности, для обеспечения дополнительного повышения уровня разрешения поверхностного рисунка.

Осуществление тонкого структурирования поверхностного рисунка возможно и посредством изменения направления ориентации штрихов микроскопической поверхностной структуры, и посредством изменения глубины профиля микроскопической поверхностной структуры, и посредством изменения форм профилей штрихов микроскопической поверхностной структуры. Реологические свойства вещества для печати также оказывают влияние на тонкое структурирование. Таким образом, можно получить желательный рисунок с высоким разрешением, комбинируя вышеописанные эффекты.

В этой связи отметим, что вышеописанные эффекты имеют место, в частности, если ширина областей поверхности меньше 50 мкм.

В частности, выгодно получать муаровые картины посредством тонкого структурирования соседних поверхностей посредством изменения локальных параметров рисунка микроскопической поверхностной структуры. Муаровые картины, полученные таким образом, нельзя реплицировать посредством обычных способов печатания, и поэтому их можно использовать в качестве высококачественного оптического защитного элемента. Эти преимущества также имеют место при получении рисунка рукописного микрошрифта посредством тонкого структурирования, достигаемого за счет изменения локальных параметров рельефа микроскопической поверхностной структуры. Это также позволяет получить оптический защитный элемент, который можно скопировать лишь с трудом.

Изменяя глубину профиля штрихов микроскопической поверхностной структуры, можно также получить область, в которой слой вещества для печати имеет толщину, изменяющуюся предварительно определенным образом. Это можно использовать для получения линзовых тел, при этом в качестве вещества для печати используют лак, имеющий большой коэффициент преломления. Изменение глубины профиля штрихов микроскопической поверхностной структуры обеспечивает получение линзового тела при нанесении лака, имеющего большой коэффициент преломления, в этой области.

Покрывающий поверхность рисунок с высоким разрешением можно легко получить, если тонкое структурирование поверхностного рисунка осуществляется посредством изменения параметров микроскопической поверхностной структуры, по существу, при постоянном наносимом количестве вещества для печати на единицу площади поверхности. Это снижает затраты на вычисления, требующиеся для определения необходимой микроскопической поверхностной структуры и необходимого рисунка, в соответствии с которыми следует наносить вещество для печати на подложку для достижения предварительно определенного поверхностного рисунка с высоким разрешением.

В частности, хорошие результаты достигаются, если микроскопическая поверхностная структура имеет пространственную частоту более 50 штрихов на миллиметр, предпочтительно - от 100 до 1200 штрихов на миллиметр, и глубину профиля менее 2 мкм, предпочтительно - от 0,2 до 1,2 мкм.

Устройство для получения поверхностного рисунка в соответствии с изобретением предпочтительно имеет станцию печати с впечатывающим устройством, чтобы гарантировать нанесение вещества для печати на микроскопическую поверхностную структуру с обеспечением точной приводки. В частности, хороших результатов можно достичь, если устройство имеет центральный цилиндр, на котором расположены станция репликации и станция печати. Это обеспечивает точно приведенный отпечаток, вследствие чего можно дополнительно повысить уровень разрешения поверхностного рисунка.

Ниже, в качестве примера, приводится более подробное описание изобретения на ряде вариантов осуществления со ссылками на прилагаемые чертежи.

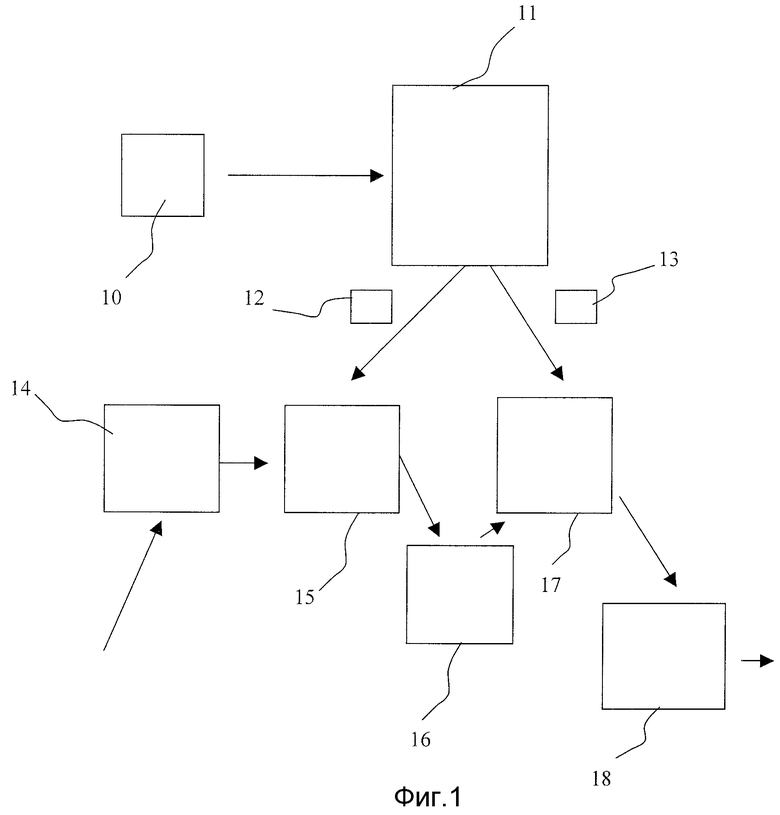

Фиг.1 показывает блок-схему последовательности операций, иллюстрирующую процедуру, предусматриваемую в способе, соответствующем изобретению;

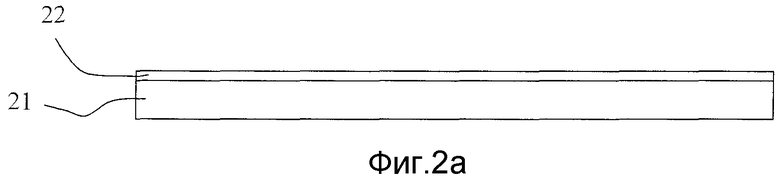

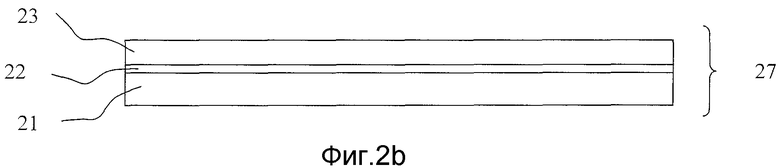

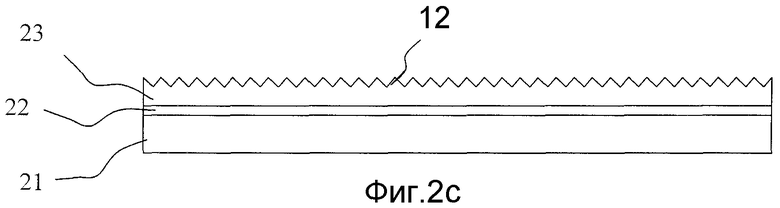

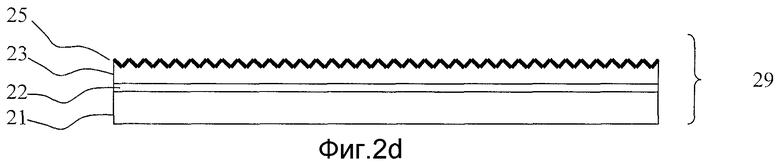

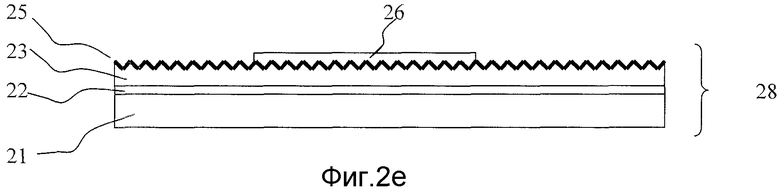

фиг.2а-2е - схематические виды многослойного тела, которое обрабатывают в соответствии со способом согласно изобретению;

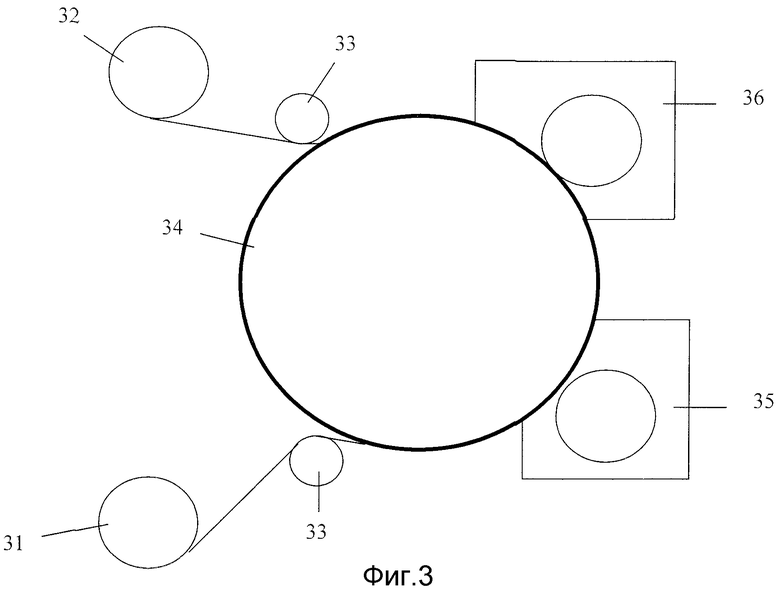

фиг.3 - схематический вид устройства для получения поверхностного рисунка, соответствующего изобретению;

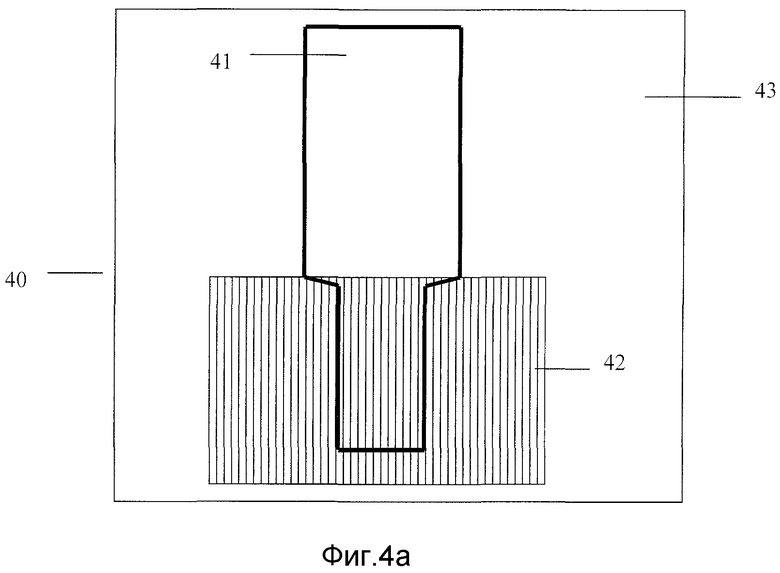

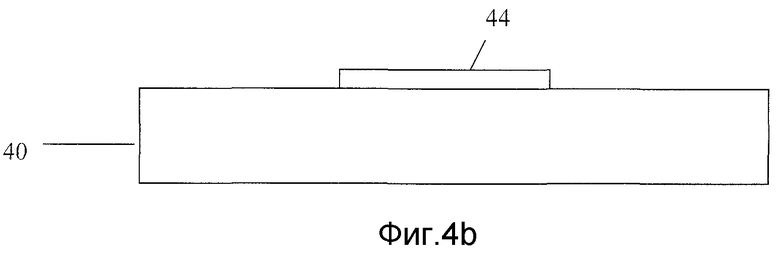

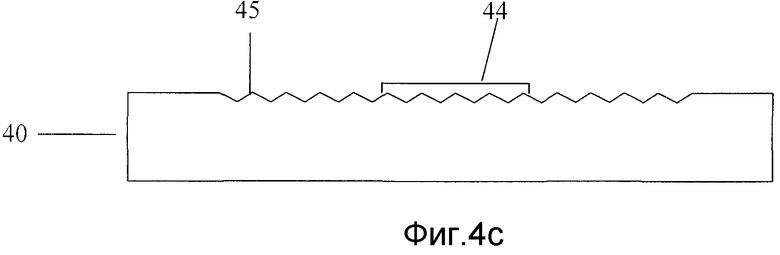

фиг.4а-4с - различные виды многослойного тела, соответствующего изобретению;

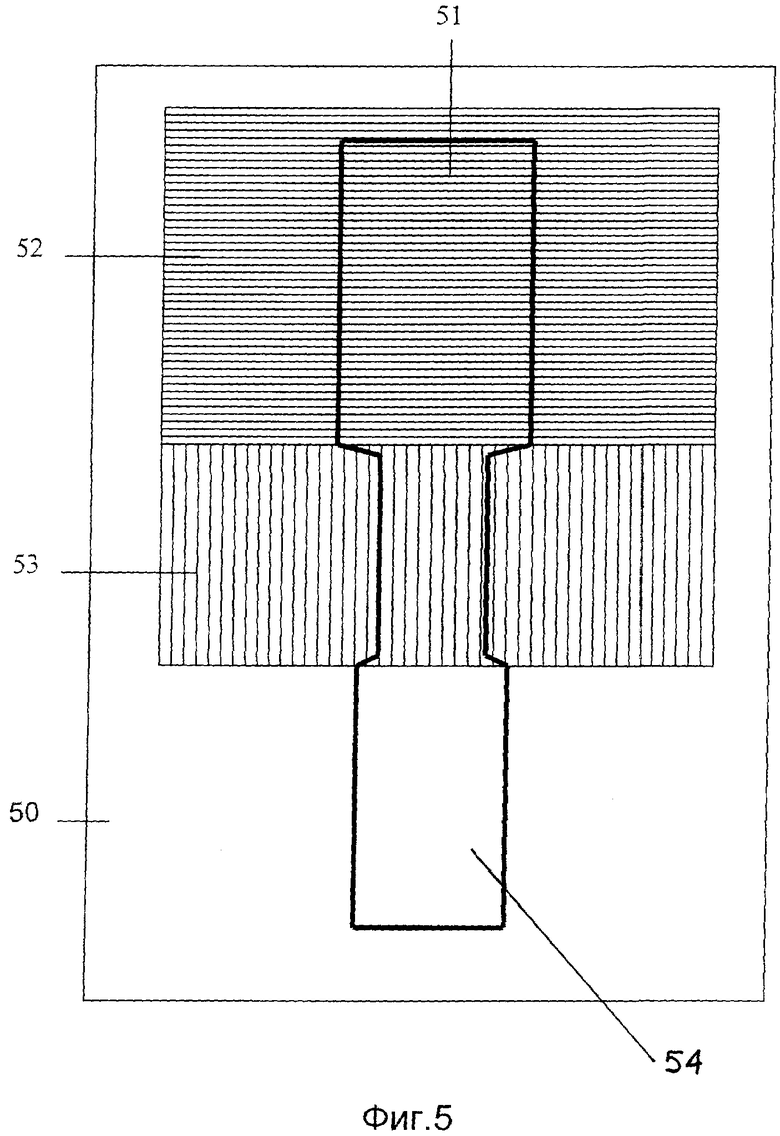

фиг.5 - вид многослойного тела, соответствующего изобретению, для дополнительного варианта осуществления изобретения;

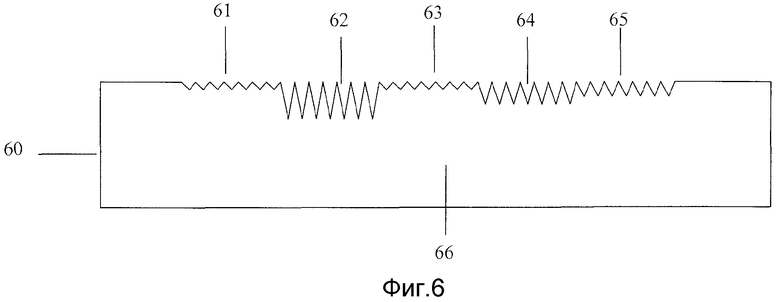

фиг.6 - сечение, проведенное через многослойное тело;

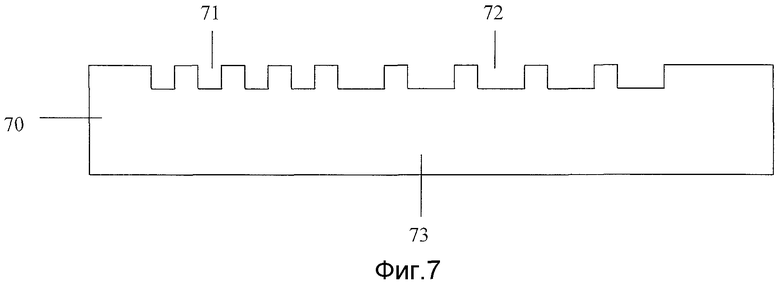

фиг.7 - дополнительное сечение, проведенное через многослойное тело;

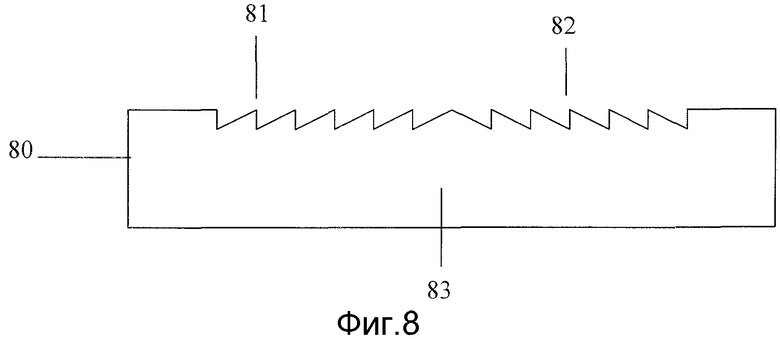

фиг.8 - дополнительное сечение, проведенное через многослойное тело;

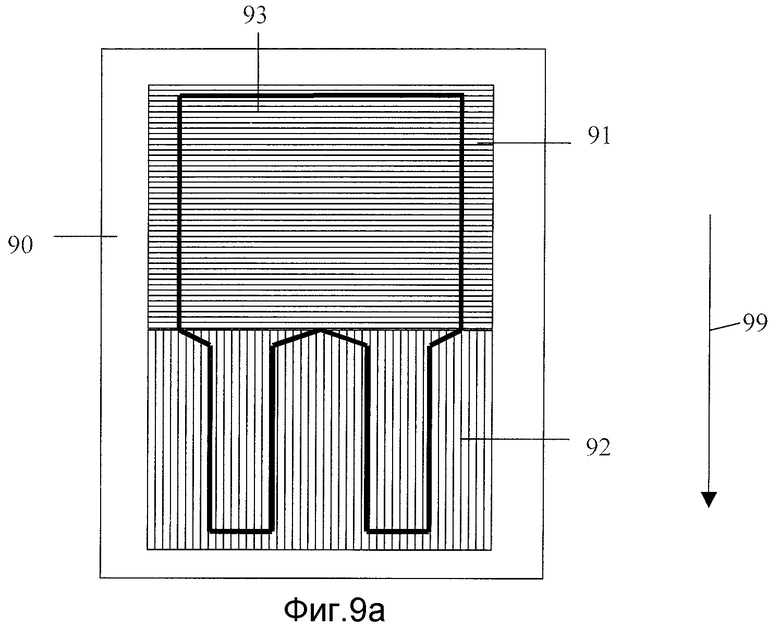

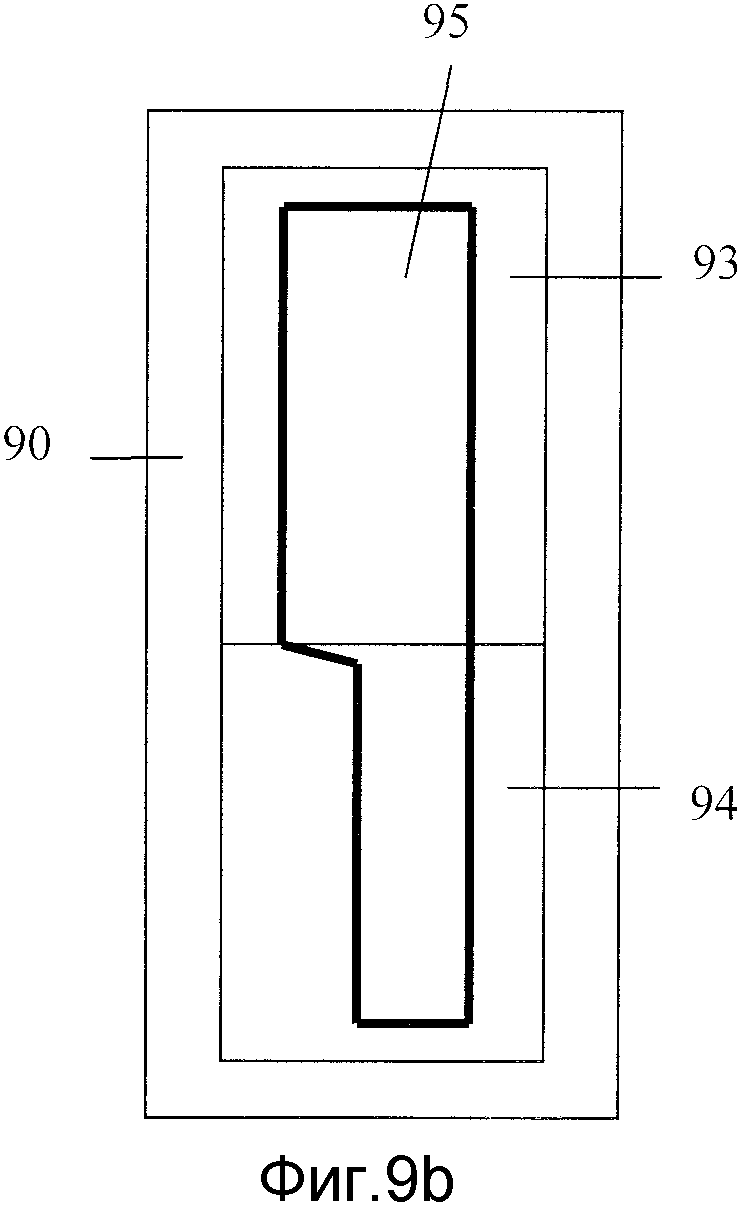

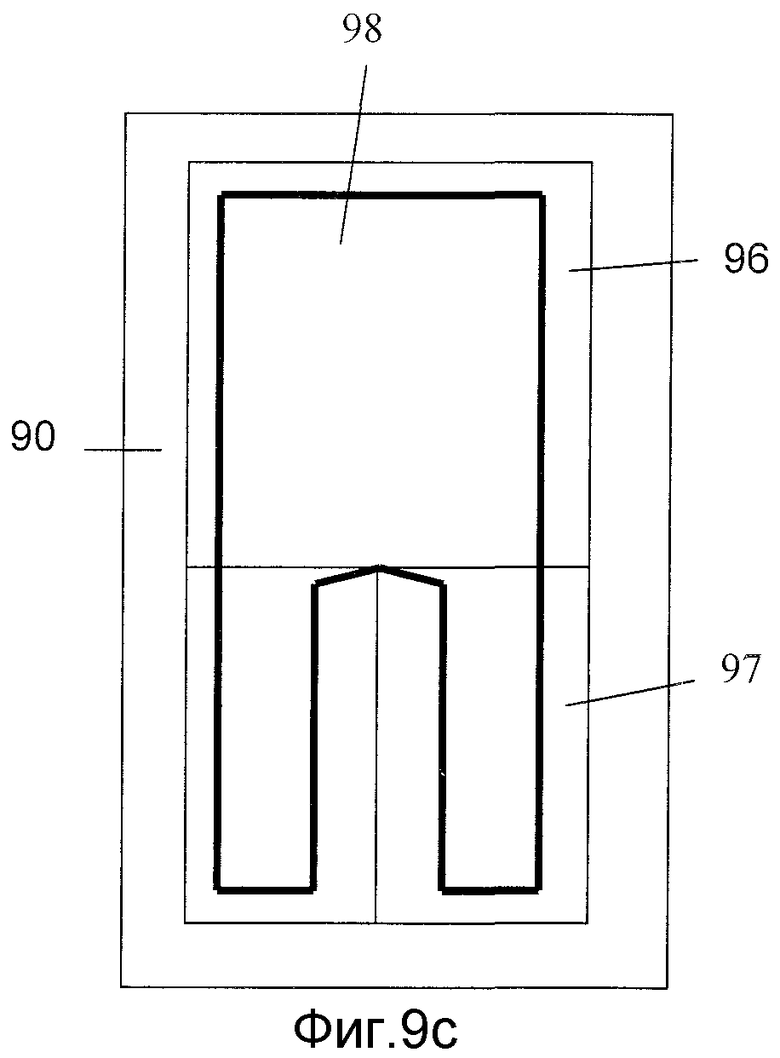

фиг.9а и 9b - виды многослойных тел, соответствующих изобретению, для дополнительных вариантов осуществления изобретения;

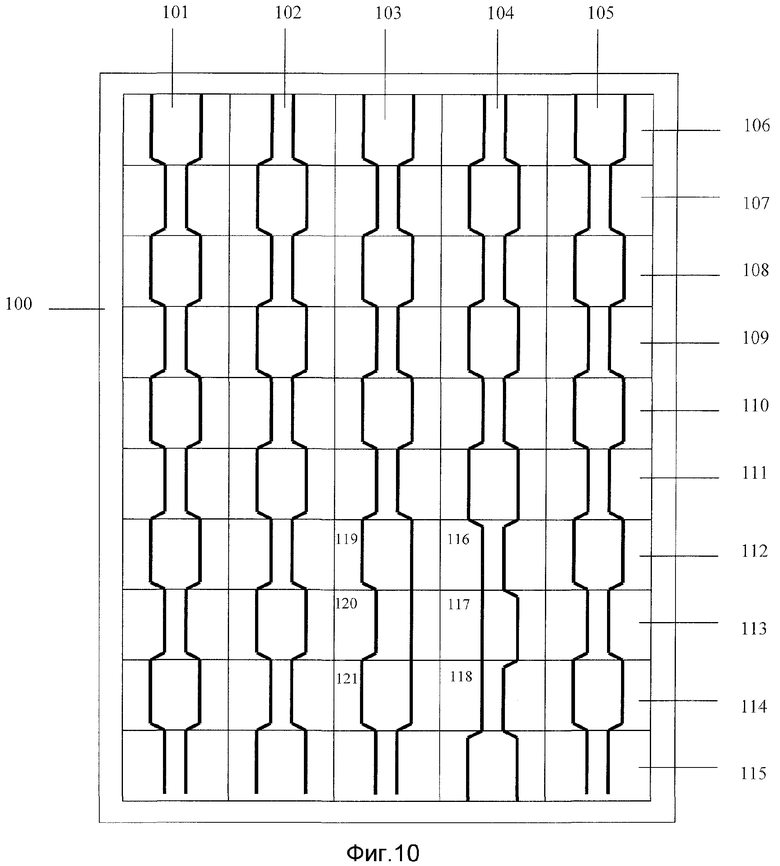

фиг.10 - соответствующее изобретению многослойное тело с муаровой картиной для дополнительного варианта осуществления изобретения; и

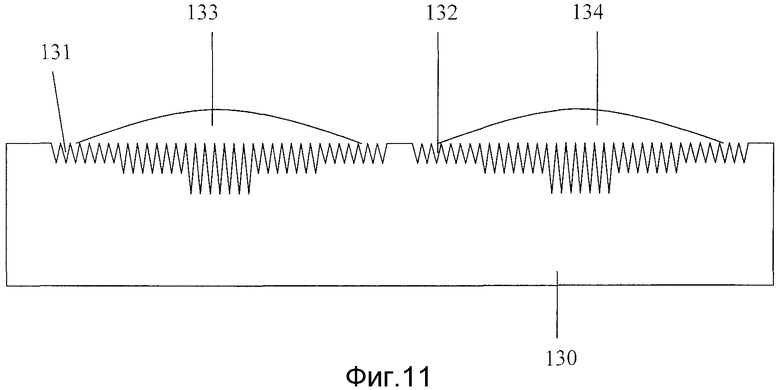

фиг.11 - сечение, проведенное через многослойное тело, соответствующее изобретению, для дополнительного варианта осуществления изобретения.

Ниже, со ссылками на фиг.1 и 2а-2е, приводится описание процедуры, предусматриваемой в способе согласно изобретению.

На фиг.1 показано множество обрабатывающих станций 14, 15, 16, 17 и 18 и вычислительная станция 11.

Обрабатывающие станции 14, 15, 16, 17 и 18 осуществляют этапы способа, посредством которых на пленке основы получают из отражающего материала слой в форме рисунка в соответствии с поверхностным рисунком 10. Исходя из данного поверхностного рисунка 10, вычислительный блок 11 генерирует спецификацию 12 микроскопического поверхностного рисунка и соответствующий поверхностный рисунок 13. Поверхностный рисунок 13 описывает форму, в которой придется наносить вещество для печати в виде рисунка на подложку, в поверхности которой реплицируется микроскопическая поверхностная структура 12, чтобы - в конечном счете - достичь нанесения вещества для печати, в соответствии с поверхностным рисунком 10. Как подробнее описано ниже, в этом случае тонкое структурирование поверхностного рисунка 10 осуществляется соответствующим наносимым количеством вещества для печати, которое наносят локально в соответствии с поверхностным рисунком 13, и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры 12.

Тело пленки, показанное на фиг.2а, подают на обрабатывающую станцию 14. Это тело пленки содержит слой 21 носителя или основы 21 и удаляемый и/или защитный слой 22 лака, который наносят на пленку 21 носителя на технологическом этапе, не иллюстрируемом в данной заявке. Пленка 21 носителя представляет собой, например, пленку сложного полиэфира толщиной от примерно 12 мкм до 50 мкм. Удаляемый и/или защитный слой 22 лака имеет толщину приблизительно от 0,3 до 1,2 мкм. Возможно и отсутствие этого слоя.

Теперь обрабатывающая станция 14 наносит репликационный слой 23 на тело пленки, подаваемое на эту станцию. В этом случае репликационный слой 23 предпочтительно содержит прозрачный термопластичный материал, который наносят на подаваемое тело пленки по всей его поверхности, например посредством способа печатания.

В этой связи отметим, что репликационный лак имеет, например, следующий состав компонентов, выраженный в весовых частях:

Операцию нанесения репликационного слоя проводят, например, с помощью формного цилиндра глубокой печати с растром в виде сетки прямых линий, обеспечивающего наносимую массу 2,2 г/м2 после сушки. Операцию сушки проводят в сушильном канале при температуре 100-120 градусов по Цельсию.

Тело 27 пленки, сформированное таким образом (фиг.2b), теперь подают на обрабатывающую станцию 15.

Обрабатывающая станция 15 является станцией репликации, которая реплицирует микроскопическую поверхностную структуру 12 в репликационный слой 23.

Репликацию можно проводить в этом случае посредством штампующего инструмента для тиснения. Однако возможно и осуществление операции тиснения посредством способа репликации с помощью ультрафиолетового излучения (УФ-репликации), как будет пояснено ниже на примере со ссылками на фиг.3.

Так, например, микроскопическую поверхностную структуру 12 вносят тиснением в репликационный слой 23, например при температуре примерно 160 градусов по Цельсию посредством штампа, состоящего из никеля. В целях тиснения микроскопической рельефной структуры 12 пуансон предпочтительно имеет электрический нагрев. Перед подъемом пуансона с репликационного слоя 23 после операции тиснения этот штамп можно снова охладить. После тиснения микроскопической поверхностной структуры 12 репликационный лак затвердевает за счет сшивания или какого-то иного процесса.

Теперь перейдем к фиг.2с, где показано многослойное тело 27 после обработки на обрабатывающей станции 15. Как показано на фиг.2с, микроскопическая поверхностная микроструктура 12 теперь получается посредством формования в поверхности репликационного слоя 23. Теперь тело пленки, которое обработано таким образом, можно подавать на обрабатывающую станцию 16.

Обрабатывающая станция 16 покрывает тело пленки, которое подается на нее, тонким отражающим слоем 25. Отражающий слой 25 предпочтительно является тонким слоем металла, осажденным из паровой фазы, или слоем с большим коэффициентом отражения (БКО). Материалы, которые можно использовать в качестве слоя металла, по существу, представляет собой хром, алюминий, медь, железо, серебро, золото или сплав с этими материалами.

Можно также исключить отражающий слой 25. Отражающий слой 25 предпочтительно наносят, когда следующие слои включают в себя, например, частичную металлизацию, например посредством нанесения защитного лака и проведения этапа травления. Операцию нанесения отражающего слоя 25 можно не проводить, в частности, когда печать осуществляется на электропроводных полимерах. В таком случае репликационный слой содержит отвержденную смолу (например, смолу, сшитую с помощью ультрафиолетового излучения (УФ-сшитую смолу), 2К-лак), которая больше не растворяется посредством нанесения электропроводного полимера, так что взаимодействие между реплицированной лаковой системой и отпечатанной системой не происходит.

Теперь перейдем к фиг.2d, на которой показано тело 29 пленки после обработки на обрабатывающей станции 16. Помимо слоя 21 носителя, удаляемого и/или защитного слоя 22 лака и репликационного слоя 23, тело 29 пленки имеет отражающий слой 25, который получен осаждением из паровой фазы на всей площади поверхности упомянутого тела. Теперь тело 29 пленки подают на обрабатывающую станцию 17. Посредством способа печатания обрабатывающая станция 17 наносит на тело 29 пленки вещество для печати, имеющее подходящие вязкость и сродство, в форме рисунка в соответствии с поверхностным рисунком 13. Способ печатания, применяемый на обрабатывающей станции 17, предпочтительно является способом глубокой печати. Таким образом, вещество 26 для печати наносят посредством печатания, например с помощью формного цилиндра для глубокой печати, имеющего множество чаш, которые обеспечивают нанесение краски в соответствии с поверхностным рисунком 13.

Вместе с тем в данном случае можно также проводить операцию нанесения вязкого вещества 26 для печати посредством другого способа печатания, например посредством способа офсетной, высокой, трафаретной печати или способом флексографской печати.

Теперь перейдем к фиг.2е, на которой показано тело 28 пленки после обработки на обрабатывающей станции 17. Как показано на фиг.2е, области поверхности тела 29 пленки покрывают веществом 26 для печати. Покрываемая область, которую занимает вещество 26 для печати, в этом случае не соответствует области нанесения, в которой вещество для печати наносят на поверхность тела 29 пленки с помощью обрабатывающей станции 17. Наоборот, покрываемая область определяется соответствующим количеством вещества для печати, обусловленным локально проведенным нанесением, и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры 12, которая, как показано на фиг.2d или фиг.2е, также сформирована в поверхности отражающего слоя 25 после нанесения этого отражающего слоя 25.

Вещество 26 для печати представляет собой кислотоупорный копировальный слой, предпочтительно - на основе сополимера винилхлорида и винилацетата.

Теперь тело пленки 28 подают на обрабатывающую станцию 18. Обрабатывающая станция 18 - это станция деметаллизации, которая посредством кислоты или щелока удаляет области отражающего слоя 25, не покрытые репликационным лаком.

После пропускания через обрабатывающую станцию 18 тело 28 пленки также можно пропустить через станции промывки, сушки и нанесения покрытия. Следовательно, тогда можно также последовательно наносить декоративные и/или клеевые слои на тело 28 пленки. Помимо этого следует понять, что перед нанесением репликационного слоя 23 можно также наносить дополнительные слои на тело пленки, образованное слоями 21 и 22, так что тело 28 пленки можно использовать, например, в качестве пленки для термопечати, пленки для штемпелевания или тиснения, либо пленки для ламинирования с чисто оптическими или функциональными элементами.

Вместо кислотоупорного копировального слоя в качестве вещества 26 для печати на обрабатывающей станции 17 можно наносить травитель на отражающий слой 25. Кроме того, операцию покрытия отражающим слоем 25 можно проводить не перед операцией нанесения вещества 26 для печати, а только после того, как нанесено вещество 26 для печати. Таким образом, вещество 26 для печати может образовывать, например, смываемую маску, которая после нанесения покрытия на всей площади поверхности допускает частичное удаление отражающего слоя 25 посредством операции смывки.

В соответствии с дополнительным вариантом осуществления изобретения обрабатывающие станции 16 и 18 исключаются, так что установка, показанная на фиг.1, теперь создает на теле пленки декоративный слой с высоким разрешением и конфигурацией в соответствии с поверхностным рисунком 10. В данном случае используемое вещество для печати представляет собой обычную краску для печати, содержащую, например, растворитель с содержанием твердых частиц от 2 до 25%.

В качестве наносимого вещества для печати можно также использовать полимеры, посредством которых изготавливают органические полупроводниковые схемы. Так, например, используемым веществом для печати могут быть органические электродные материалы, такие как полианилин или полипиррол, органические полупроводниковые материалы, такие как политиофен, или изоляторы, такие, как полифенилфенол. Можно изготавливать, например, органические полевые транзисторы (ПТ) посредством печатания на одном или более функциональных полимерных слоев такой природы.

Следует понять, что в этой связи существенно, чтобы при печатании на функциональном полимерном слое или функциональных полимерных слоях уделялось внимание любым эффектам и последствиям наличия подстилающего металлического - и поэтому электропроводного - отражающего слоя, который по своей природе электропроводен. Таким образом, металлический отражающий слой этого типа должен иметь такую конфигурацию, чтобы он не влиял на электрические взаимодействия функциональных полимерных слоев (например, на короткое замыкание) или не приводил к функционированию электрической цепи, образуемой функциональными полимерными слоями.

На фиг.3 показан дополнительный вариант осуществления устройства для получения поверхностного рисунка 10.

На фиг.3 показан центральный цилиндр 34, два рулона 31 и 32, станция репликации 35, станция печати 36 и два направляющих валика 33.

Полотно пленки пропускают с рулона 31 посредством центрального цилиндра 34 к рулону 32. В этом случае полотно пленки предпочтительно содержит многослойное тело, которое имеет, по меньшей мере, слой носителя, содержащий, например, пленку полиэтилентерефталата (ПЭТФ) толщиной 19 мкм, и нанесенный на него репликационный слой. Следует понять, что возможна и ситуация, в которой многослойное тело также включает в себя множество дополнительных слоев.

Как уже пояснялось выше со ссылками на фиг.1, станция 35 репликации реплицирует микроскопическую поверхностную структуру 12 в репликационный слой полотна пленки посредством штампующего инструмента для тиснения.

Дополнительные преимущества можно получить, если вместо способа репликации, описанного со ссылками на фиг.1, на станции 35 репликации применяется способ репликации с помощью ультрафиолетового излучения (УФ-репликации). С этой целью выгодно располагать у центрального цилиндра 34 в технологической цепочке перед станцией 35 репликации станцию нанесения покрытия, которая наносит лак для репликации с помощью ультрафиолетового излучения (УФ-репликационный лак) на полотно пленки, которое подается с рулона 31. Станция 35 репликации включает в себя маскирующий цилиндр, который погружается в еще текучий УФ-репликационный лак и отверждает этот УФ-репликационный лак в соответствии с поверхностным рисунком 12 посредством облучения УФ-репликационного лака. Такой способ репликации делает возможным получение поверхностных структур с очень отчетливыми контурами и большой глубиной профиля. Дополнительные преимущества заключаются в том, что не происходит температурная деформация полотна пленки. В частности, таким образом можно получать и очертания прямоугольных профилей высокого качества.

Станция 36 печати имеет печатный вал, посредством которого вещество для печати, имеющее подходящую вязкость, наносится в форме рисунка в соответствии с поверхностным рисунком 13 с точной приводкой на полотно пленки, что обеспечивается микроскопической поверхностной структурой 12.

Использование центрального цилиндра обеспечивает дополнительное повышение точности приводки при нанесении вязкого вещества для печати на микроскопическую поверхностную структуру 12. Чтобы получить поверхностный рисунок 10 с высоким разрешением, важно, чтобы нанесение вещества для печати в форме рисунка в соответствии с поверхностным рисунком 13 на микроскопическую поверхностную структуру 13 происходило с обеспечением точной приводки, поскольку в противном случае падает качество результата и невозможно достичь желательного уровня разрешения.

Обратимся теперь к фиг.4а, 4b и 4с, чтобы описать на примере получение области 41 поверхности поверхностного рисунка с высоким разрешением.

На фиг.4а, 4b и 4с показана подложка 40 с двумя областями 43 и 42 поверхности. В области 42 поверхности реплицирована микроскопическая поверхностная структура 45 с множеством штрихов. Поверхность подложки 40 является гладкой в области 43 поверхности и не имеет никакой структуры микроскопических штрихов.

В таком случае на подложку 40 наносят вещество 44 для печати в форме рисунка, принимающего вид прямой линии постоянной толщины, с помощью способа печатания. В области 42 поверхности на конфигурационную форму наносимого вещества влияют локальные параметры рельефа микроскопической поверхностной структуры 45. Как показано на фиг.4с, ориентация штрихов микроскопической поверхностной структуры 45 придает асимметричную конфигурацию соответственно нанесенному количеству микродисперсного вещества для печати, так что несмотря на нанесение с одинаковой толщиной ширина области поверхности в области 42 (фиг.4с) меньше, чем в области 41 (фиг.4b).

Теперь перейдем к фиг.5, где показан дополнительный вариант осуществления изобретения, в котором тонкое структурирование поверхностного рисунка осуществляется посредством изменения направления ориентации штрихов микроскопической поверхностной структуры.

На фиг.5 показана подложка 50, имеющая множество областей 52, 53 и 54, в которых, как схематически показано на фиг.5, штрихи микроскопической поверхностной структуры имеют разные ориентации.

В таком случае на подложку 50 наносят вещество для печати в форме прямой линии постоянной ширины. Как показано на фиг.5, получаемый в результате поверхностный рисунок 51 имеет форму, показанную на фиг.5, из-за влияния микроскопической поверхностной структуры.

Таким образом, ширина области поверхности поверхностного рисунка 51 определяется, по существу, выбором угла между продольной осью области поверхности и направлением ориентации в соответствующей части микроскопической поверхностной структуры.

В области 52 в поверхности подложки 50 сформирована синусоидальная дифракционная решетка с пространственной частотой 100 линий (штрихов) на миллиметр и глубиной профиля 400 нм, при этом направление ориентации штрихов синусоидальной дифракционной решетки повернуто на 90 градусов относительно продольной оси линейчатого нанесения вещества для печати. В области 53 в поверхности подложки 50 сформирована синусоидальная дифракционная решетка с пространственной частотой 100 линий (штрихов) на миллиметр и глубиной профиля 400 нм, при этом направление ориентации штрихов синусоидальной дифракционной решетки соответствует продольной оси линейчатого нанесения вещества для печати. Поверхность в области 54 не структурирована.

Как показано на фиг.5, ширина области поверхности поверхностного рисунка 51 определяется, по существу, выбором угла между продольной осью области поверхности и направлением ориентации в соответствующей части микроскопической поверхностной структуры. Если, как в области 52, направления ориентации решетки и продольной оси области поверхности повернуты друг относительно друга на 90 градусов, то ширина области поверхности увеличивается примерно на 15 процентов по сравнению с неструктурированной поверхностью. Если направления ориентации решетки и продольной оси области поверхности одинаковы, то имеет место уменьшение ширины области поверхности примерно на 15 процентов по сравнению с неструктурированной поверхностью.

В частности, хорошие результаты при осуществлении вышеописанной процедуры достигаются, если в качестве поверхностных структур используются синусоидальные дифракционные решетки с пространственной частотой от 100 до 600 линий (штрихов) на миллиметр и глубиной профиля от 400 нм до 1200 нм в сочетании с веществом для печати, имеющим вязкость 100 мПа·с.

Теперь перейдем к фиг.6-9, на которых показан ряд вариантов осуществления других микроскопических поверхностных структур, посредством которых можно получить поверхностный рисунок с высоким разрешением в соответствии со способом согласно изобретению.

На фиг.6 показана подложка 60, в поверхности которой реплицирована микроскопическая поверхностная структура 66. Как показано на фиг.6, глубина профиля микроскопической поверхностной структуры 66 является разной в областях 61, 62, 63, 64 и 65. Таким образом, в области поверхностной структуры 66 на тонкое структурирование поверхностного рисунка влияет не только изменение направления ориентации штрихов микроскопической поверхностной структуры 66, описанное со ссылками на фиг.5, но и изменение глубины профиля микроскопической поверхностной структуры. Так, например, увеличение глубины профиля делает возможным уменьшение доли площади поверхности подложки, которая смачивается каплей микродисперсного вещества для печати. Поэтому выгодно, например, обеспечивать глубину профиля в области 53 больше, чем в области 52.

На фиг.7 показана подложка 70, в поверхности которой реплицирована микроскопическая поверхностная структура 73. Как показано на фиг.7, коэффициент заполнения «импульсной последовательности» утопленных частей и приподнятых частей рельефной структуры является разным для соответствующих областей 71 и 72. Это обеспечивает ситуацию, в которой объем утопленных частей в области 72 больше, чем в области 71, вследствие чего оказывается возможным достижение эффекта, аналогичного эффекту увеличения глубины профиля.

На фиг.8 показана подложка 80, в поверхности которой реплицирована микроскопическая поверхностная структура 83. Эта асимметричная поверхностная структура представляет собой пилообразную дифракционную решетку. Пилообразная дифракционная решетка такого типа позволяет достичь эффекта, в соответствии с которым изменяется центрирование нанесения вещества для печати, наносимого на такую поверхностную структуру. Так, например, в области 81 центрирование нанесения вещества для печати немного смещено влево, тогда как в области 82 центрирование нанесения краски, наносимой на эту область, немного смещено вправо. В конечном счете, это обеспечивает увеличение расстояния между областями поверхности поверхностного рисунка в областях 81 и 82.

Обратимся теперь к фиг.9а и 9b, чтобы описать ряд вариантов осуществления изобретения, в которых используются эффекты, описанные со ссылками на фиг.5-8.

На фиг.9а показаны подложка 90 и созданный на этой подложке 90 поверхностный рисунок 93 с высоким разрешением. В областях 91 и 92 в поверхности подложки 90 сформированы разные микроскопические поверхностные структуры. Так, в области 92 сформирована микроскопическая поверхностная структура, штрихи которой ориентированы в направлении 99, что обуславливает пространственную частоту в этой области, составляющую 100 линий (штрихов) на миллиметр, и глубину профиля структуры в этой области, составляющую 600 нм. В области 91 сформирована микроскопическая поверхностная структура, штрихи которой повернуты на 90 градусов относительно штрихов поверхностной структуры в области 92, при этом в области 91 пространственная частота штрихов предпочтительно составляет 100 линий (штрихов) на миллиметр, и упомянутая структура имеет глубину профиля, предпочтительно составляющую 600 нм.

Теперь на подложку 90 наносят вещество для печати в форме двух параллельных линий, ориентированных в направлении 99. Параметры рельефа микроскопической поверхностной структуры в областях 91 и 92 обеспечивают ситуацию, в которой в области 91 поверхностный рисунок 93 очерчивает область поверхности, охватывающую всю площадь поверхности, а в области 92 поверхностный рисунок 93 очерчивает два узких сегмента, которые разделены малым промежутком (см. фиг.9а). В этой связи отметим, что оказывается выгодным добиться очень малого промежутка между упомянутыми сегментами области 92 поверхности. Поэтому такой промежуток может составлять, например, 30 мкм или менее.

На фиг.9b показаны подложка 90 и созданный на этой подложке 90 поверхностный рисунок 95 с высоким разрешением. В областях 93 и 94 в поверхности подложки 90 сформированы разные микроскопические поверхностные структуры с разными параметрами рельефа. В области 93 сформирована микроскопическая поверхностная структура, штрихи которой ориентированы в направлении 99 и которая обуславливает симметричный профиль рельефа с пространственной частотой в диапазоне от 100 до 600 линий (штрихов) на миллиметр и глубиной профиля в диапазоне от 400 до 1100 нм. В области 94 сформирована микроскопическая поверхностная структура, направление ориентации которой является таким же, как у поверхностной структуры в области 93, но которая - в отличие от поверхностной структуры в области 93 - обуславливает асимметричный профиль поверхности, например такой, как описан со ссылками на фиг.8.

Если в данном случае на области 93 и 94 поверхности наносят вещество для печати в форме тонкой линии, ориентированной в продольном направлении подложки, это дает показанный на фиг.9b эффект асимметричного уменьшения ширины получаемого поверхностного рисунка в области 94.

Как показано на фиг.9с, эту область можно использовать для получения двух линий, расположенных очень близко друг к другу.

Так, на фиг.9с показана подложка 90, а на этой подложке 90 создан поверхностный рисунок 98 с высоким разрешением. В области 96 в подложке 90 сформирована такая же микроскопическая поверхностная структура, как в области 93, показанной на фиг.9b. В области 97 сформирована такая же поверхностная структура с асимметричным профилем рельефа, как в области 94, показанной на фиг.9b. В этой связи отметим, что в правой части области 97 асимметричный профиль ориентирован как в области 82, показанной на фиг.8, а в левой части области 97 он ориентирован как в области 81, показанной на фиг.8.

Если в данном случае на области 96 и 97 наносят вещество для печати в форме двух тонких, взаимно параллельных линий, то формируется поверхностный рисунок 98, показанный на фиг.9с.

Такая процедура делает возможным получение в области 97 сегментов, находящихся друг от друга на расстоянии всего 25 мкм.

Комбинируя процедуры, проиллюстрированные на фиг.5-9с, можно получать различные поверхностные рисунки с высоким разрешением. Так, вышерассмотренные взаимосвязи кодируют, например, в вычислительном устройстве 11 таким образом, что в связи с предварительно определенным, предварительно ограниченным поверхностным рисунком с высоким разрешением можно рассчитать конфигурацию, требующуюся для этой цели применительно к микроскопической поверхностной структуре, и соответствующий поверхностный рисунок, в котором будет осуществлено нанесение вещества для печати.

Теперь перейдем к фиг.10, где показан предпочтительный вариант осуществления поверхностного рисунка, который можно создать с помощью изобретения. На фиг.10 показана подложка 100, на которой создан поверхностный рисунок, имеющий множество взаимно параллельных областей 101-105 поверхности. На поверхности подложки 100 сформирована микроскопическая поверхностная структура, которая состоит из множества подструктур, расположенных в форме клеток шахматной доски. Параметры рельефа в каждой из подструктур отличаются от параметров рельефа в окружающих подструктурах.

Так, например, на фиг.10 показано множество подструктур 106-115. Подструктуры 106, 108, 110, 112 и 114 образованы микроскопической подструктурой, такой, как предусматриваемая в области 52, показанной на фиг.5. Каждая из подструктур 107, 109, 111, 113 и 115 образована соответствующей микроскопической подструктурой, такой, как предусматриваемая в области 52, показанной на фиг.5. Из-за такой конфигурации, когда вещество для печати в форме тонкой линии наносят на области подструктур 106-115, результатом оказывается линия, которая изменяется по своей толщине, как показано на фиг.10 в областях 101, 102 и 105 поверхностного рисунка.

В данном случае посредством модификации поверхностной структуры, состоящей из подструктур, можно внести нарушение упорядоченности рисунка, сохраняя при этом постоянным средний отпечаток, различимый человеческим глазом (среднюю площадь покрытия веществом для печати).

Это показано на фиг.10 в качестве примера на основе изменения в структурах 117-120: подструктуры 119, 116, 121 и 118 микроскопической поверхностной структуры по-прежнему соответствуют вышерассмотренной схеме расположения. Каждая из подструктур 120 и 117 имеет две части, в которых ориентации штрихов повернуты друг относительно друга на 90 градусов. Это обеспечивает уменьшение толщины линии в левой части подструктуры 117 и увеличение толщины линии в правой части подструктуры 120. Таким образом, площадь покрытия остается в среднем той же, а изменение в микроструктуре можно распознать как муаровую картину посредством подходящего оценивающего устройства и можно оценивать как дополнительную информацию.

Перейдем теперь к фиг.11, где показан возможный путь изменения предварительно определенным образом толщины слоя вещества для печати посредством вышерассмотренных процедур.

На фиг.11 показана подложка 130, в которой реплицирована микроскопическая поверхностная структура. Глубина профиля поверхностной структуры теперь изменяется в областях 131 и 132 микроскопической поверхностной структуры. Как показано на фиг.11, глубина профиля является наибольшей в центре областей 131 и 132 и уменьшается с приближением к линиям границ областей 131 и 132.

Если в данном случае на области 131 и 132 наносят лак, имеющий большой коэффициент преломления, в качестве вещества для печати, толщина слоя наносимого вещества изменяется в соответствии с глубиной профиля микроскопической поверхностной структуры. Кроме того, нанесение вещества для печати, имеющего большой коэффициент преломления, на области 131 и 132 поверхности обуславливает получение линзовых тел 133 и 134, которые обладают свойствами выпуклости или вогнутости, в соответствии с профилем микроскопической поверхностной структуры, имеющим предварительно определенную глубину.

Изобретение относится к способу получения поверхностного рисунка с высоким разрешением на подложке и многослойному телу, получаемому посредством этого способа, а также к устройству для осуществления этого способа. Посредством способа печатания наносят вещество для печати в форме рисунка на подложку. Для тонкого структурирования поверхностного рисунка перед нанесением вещества для печати реплицируют в поверхность подложки микроскопическую поверхностную структуру с множеством штрихов. Тонкое структурирование поверхностного рисунка определяется соответствующим количеством локально нанесенного вещества для печати и соответствующими локальными параметрами рельефа микроскопической поверхностной структуры, в частности направлением ориентации и формой профиля. Изобретение обеспечивает повышение разрешения получаемого отпечатанного изображения за счет конкретного целевого влияния поверхностной структуры подложки. 3 н. и 21 з.п. ф-лы, 11 ил.

| US 4715623 A1, 29.12.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОЗРАЧНОГО ЗАЩИТНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 1996 |

|

RU2150392C1 |

| Измеритель нестабильности частоты повторения импульсов | 1977 |

|

SU670904A1 |

| Линия задержки сигналов сверхвыскових частот | 1975 |

|

SU537439A1 |

| ЕР 0687771 А2, 20.12.1995. | |||

Авторы

Даты

2008-11-10—Публикация

2004-07-16—Подача