Изобретение относится к технической области производства строительных элементов для плавательных бассейнов.

Известен способ производства плавательных бассейнов с использованием независимых модульных панелей, которые собирают вместе различными способами для создания конкретного плавательного бассейна, например патент ЕР 0382649. Согласно этому патенту каждая панель, в общем прямоугольной формы, имеет периферийный каркас, разграничивающий вертикальные фланцы для сборки с примыкающими модульными панелями. Каждая панель имеет ширину, которая меньше ее высоты. В качестве примера, высота панелей примерно в четыре раза больше их ширины. Например, эта высота составляет приблизительно 1,20 м, тогда как ширина составляет приблизительно 25 см.

Более обобщенно, эти модульные панели получают посредством обычного способа инжекционного формования пластмассы. Каждая панель может быть выполнена с помощью сборной конструкции, которая включает арматурный элемент, имеющий форму секции для размещения по всей его высоте бетон, который находится в сообщении с анкерной опорой. Это техническое решение обладает многими преимуществами перед более ранними технологиями в данной области техники. Кроме того, производство панелей с использованием способа инжекционного формования пластмассы обеспечивает особенно конкурентоспособную себестоимость.

Однако в силу своего принципа способ инжекционного формования ограничивает размерные характеристики панелей, а также требует использования очень мощных машин для инжекционного формования.

По этим причинам необходимо ограничить ширину панелей для получения приемлемой степени прямолинейности. В противном случае панели будут стремиться к скручиванию. Как указано ранее, ширина в 25 см приемлема в способе инжекционного формования. Однако использование модулей с 25-сантиметровым основанием требует многочисленных стыков, которые могут ухудшить эстетику внешнего вида, требуя непроницаемой для утечек сборки между всеми модулями.

Также очевидно, что обычный способ инжекционного формования ограничивает толщину панелей и высоту любых ребер жесткости, которыми может обладать одна из поверхностей этих панелей. Таким образом, ширина ребер жесткости, рассматриваемая в их основании, должна быть равна, по существу, не более чем одной трети толщины панели, иначе будут созданы осевшие области, связанные с усадкой материала.

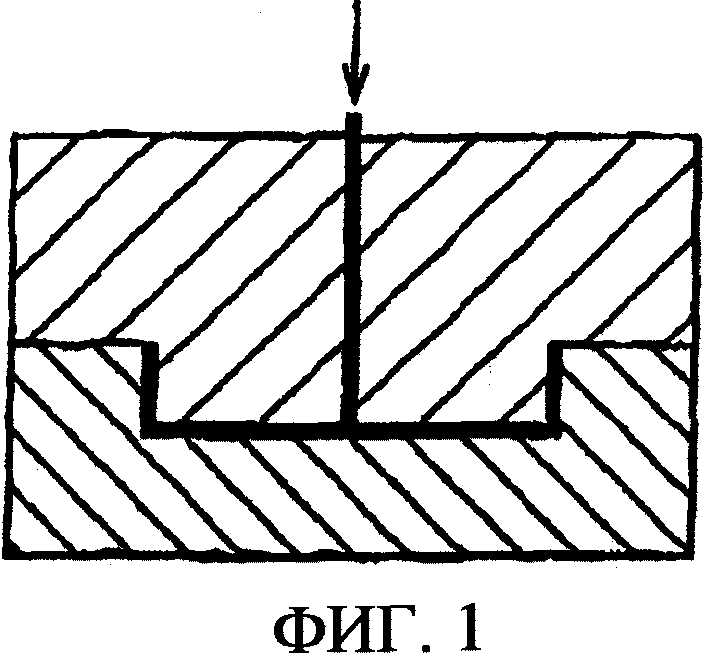

На Фиг.1 очень схематично представлен известный принцип обычного способа инжекционного формования пластмассы для получения панелей. Принимая, что линия раздела между пуансоном и матрицей находится в горизонтальной плоскости, напряжения очень велики, и трудно регулировать толщину.

Основываясь на предыдущем уровне техники, проблема, которую предложено решить изобретением, состоит в получении модульных панелей намного бульших размеров, порядка 1-2 м или больше в зависимости от мощности машины для инжекционного формования, что делает возможным сократить число стыков по соответствующей длине плавательного бассейна для производства панелей большей толщины и, следовательно, с ребрами жесткости, которые тоже больше.

Чтобы решить поставленную проблему, а именно - проблему увеличения размеров модульной панели, в частности ее ширины и ее толщины, также необходимо решить проблему предотвращения деформации ее структуры, другими словами - предотвращение скручивания.

Для решения вышеуказанных проблем особенно подходит техническое решение, касающееся использования способа инжекционного прессования для производства панелей плавательного бассейна, изготовленных из пластмассы, в частности из повторно используемой пластмассы.

Для этого согласно основному признаку изобретения панель имеет сборную конструкцию, имеющую четырехугольную общую форму с периферийным разбитым на квадраты каркасом, разграничивающим вертикальные сборочные фланцы и верхний и нижний горизонтальные фланцы. Панель производят процессом инжекционного прессования повторно используемой пластмассы, для достижения длины приблизительно от 1000 до 2000 мм, толщины приблизительно от 7 до 8 мм с множеством ребер жесткости, нависающих над наружной поверхностью указанной панели, причем основание указанных ребер составляет приблизительно от 6 до 7 мм. Верхний горизонтальный фланец имеет в своей толщине профилированную канавку для зацепления и зажима защитного листа, закрывающего внутреннюю поверхность указанной панели и известного как облицовка.

При применении этого способа инжекционного прессования полученная панель имеет плоскую или изогнутую четырехугольную общую форму, которая идеально линейна по всем ее размерам.

Чтобы решить, в частности, поставленную задачу сборки панелей вместе, каждая панель имеет на стороне с ребристой поверхностью периферийный разбитый на квадраты каркас, вертикальные фланцы которого имеют сопрягаемые приспособления для сцепления с примыкающими панелями для создания замкнутой конструкции бассейна.

Для решения поставленной задачи удерживания панелей в вертикальном положении нижний горизонтальный фланец имеет приспособления для зацепления с элементами для анкерования в земле.

Для решения поставленной задачи получения достаточной жесткости конструкции панели, в то же время предотвращая любую возможную деформацию, в особенности из-за воздействия приложенного давления воды, ребра выполняют вертикально и/или горизонтально на наружной поверхности указанной панели.

По одному из вариантов осуществления, чтобы избежать, в частности, использования верхнего металлического элемента жесткости, горизонтальная верхняя кромка наружной поверхности панели ограничивает полосу, выполненную из множества ребер, расположенных в шахматном порядке, в частности в форме сот.

Для решения поставленной задачи возможности адаптирования профиля панели последняя имеет в своей толщине расположенные с регулярными или нерегулярными интервалами и параллельные ее вертикальным кромкам уменьшения толщины, способные работать как шарниры, чтобы модифицировать продольный профиль указанной панели по желанию.

По одному из вариантов осуществления и для осуществления возможности после сборки панелей создания анкерной опоры ее наружная поверхность имеет в своей верхней части приспособления для сцепления и позиционирования, выполненные с возможностью взаимодействия с сопрягаемыми приспособлениями присоединенных независимых модифицируемых элементов, действующих как желоба для заливки бетона для образования указанной периферийной верхней анкерной опоры после сцепления различных панелей.

По другому варианту осуществления для решения поставленной задачи предотвращения любой деформации панели посредством воздействия напряжений, вызванных давлением воды, ее наружная поверхность имеет по всей своей высоте или по своей части приспособления для сцепления и позиционирования, выполненные с возможностью взаимодействия с сопрягаемыми приспособлениями, по меньшей мере, одного присоединенного независимого элемента, действующего как вертикальный столб в сообщении с анкерными элементами, для заливки бетона.

Изобретение более подробно объяснено ниже с помощью фигур приложенных чертежей, на которых изображено:

- Фиг.1 - исключительно схематичный вид, на котором показан принцип способа инжекционного формования для производства панели;

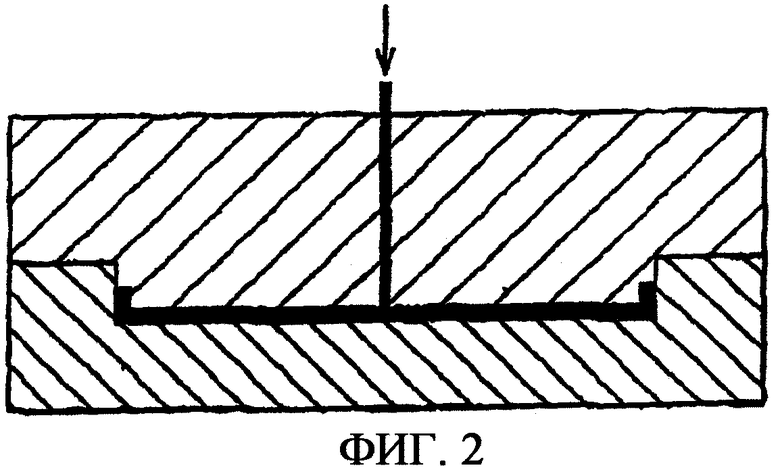

- Фиг.2 - исключительно схематичный вид, на котором показано применение способа инжекционного прессования для производства панелей плавательного бассейна;

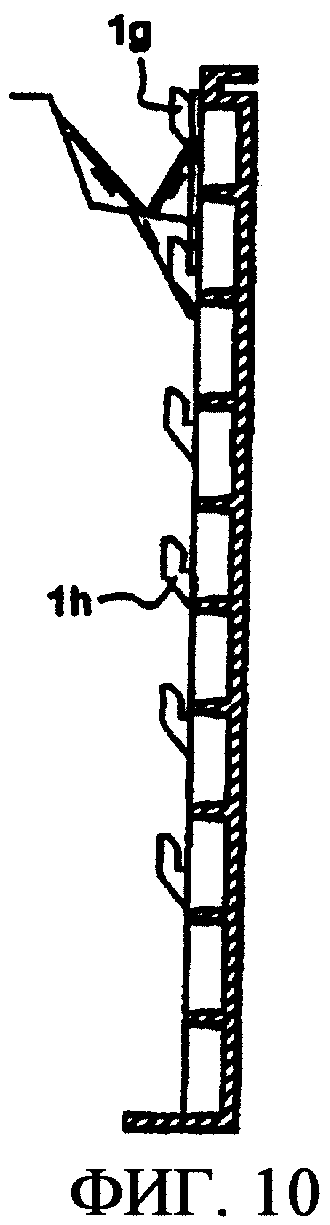

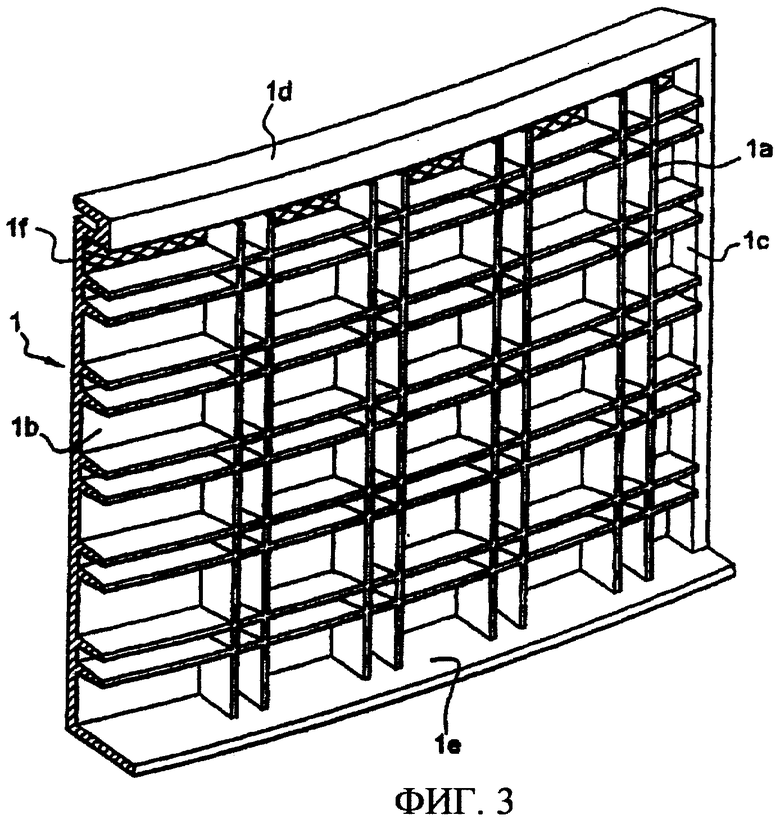

- Фиг.3 - вид в перспективе модуля основания панели, полученного способом инжекционного прессования по изобретению;

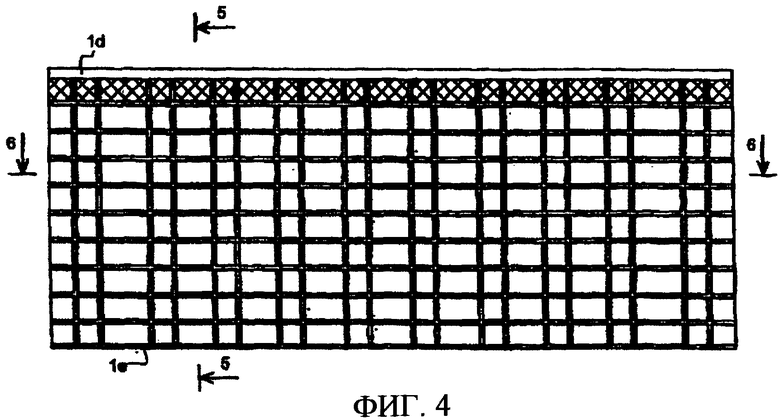

- Фиг.4 - вид в плане наружной поверхности панели;

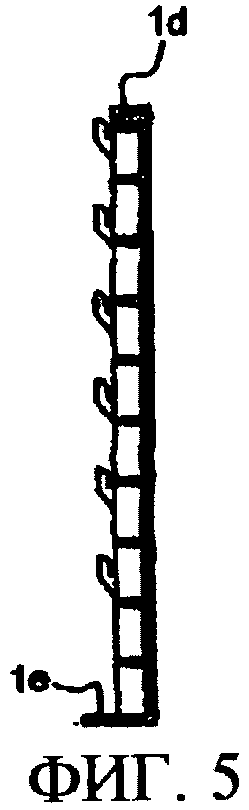

- Фиг.5 - вид в поперечном разрезе, рассматриваемый по линии 5-5 на Фиг.4;

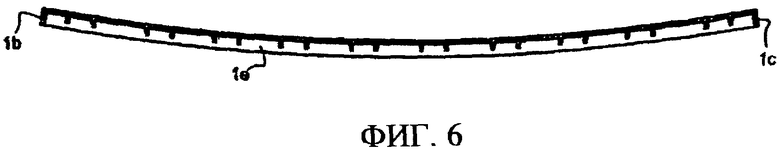

- Фиг.6 - вид в продольном разрезе, рассматриваемый по линии 6-6 на Фиг.4;

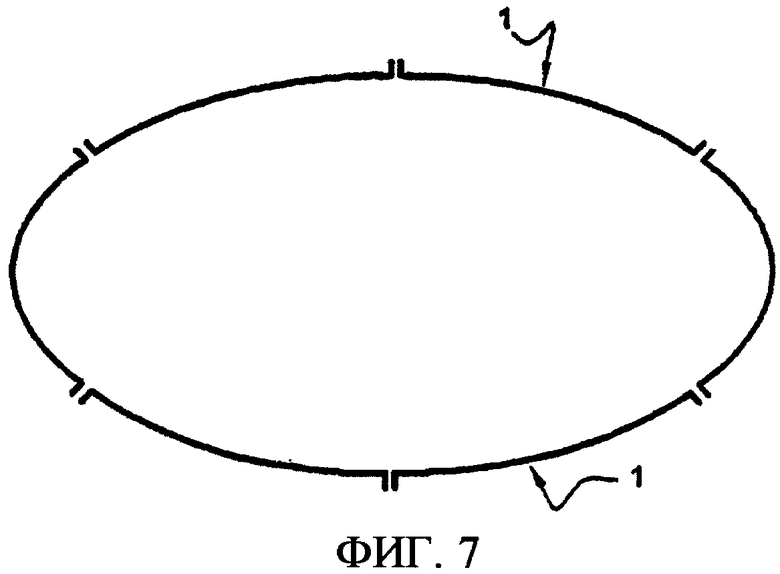

- Фиг.7 - вид в плане, на котором показан пример сборки панелей по изобретению для производства плавательного бассейна, по существу, эллиптической общей формы;

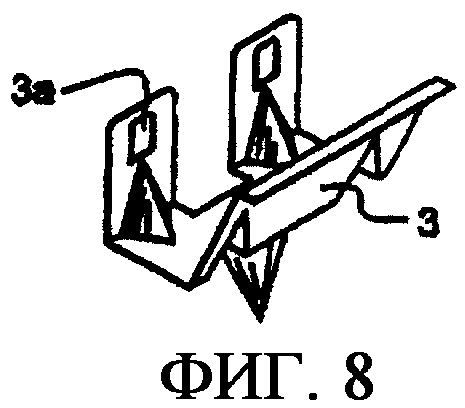

- Фиг.8 - вид в перспективе модульного элемента верхней анкерной опоры;

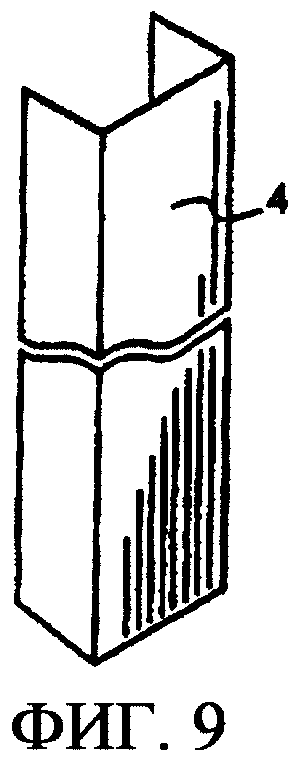

- Фиг.9 - вид в перспективе элемента, способного действовать в качестве столба;

- Фиг.10 - вид, подобный Фиг.5, на котором показано закрепление анкерного элемента;

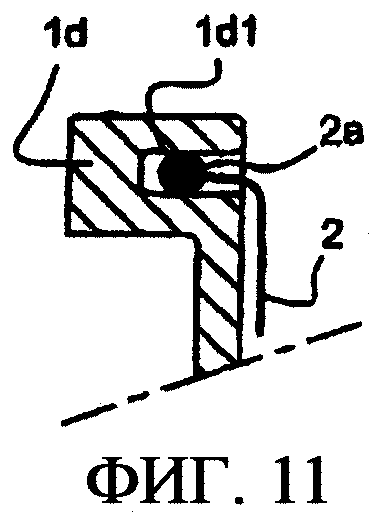

- Фиг.11 - местный вид в увеличенном масштабе, на котором показан принцип закрепления облицовки.

Как указано, каждая модульная панель, в целом обозначенная позицией (1), получена согласно основному признаку изобретения способом инжекционного прессования (Фиг.2) из пластмассы, в частности повторно используемой пластмассы. Применение этого способа, по существу, известного специалисту в данной области техники, делает возможным получение панели, имеющей длину (L) приблизительно от 1000 до 2000 мм, имеющую плоскую или изогнутую четырехугольную общую форму, которая идеально линейна по всем ее размерам. Другими словами, несмотря на размер длины (L), полученная конструкция панели не стремится к скручиванию ни в вертикальной плоскости, ни в горизонтальной плоскости.

По меньшей мере, одна из поверхностей панели (1), а именно наружная поверхность, имеет множество ребер (1а) жесткости. Эти ребра (1а) выполнены вертикально и/или горизонтально. Панель (1) имеет на своей стороне с ребристой поверхностью разбитый на квадраты обеспечивающий жесткость сборочный каркас, образованный двумя вертикальными фланцами (1b) и (1с) и двумя горизонтальными фланцами (1d) и (1е). В качестве указания, толщина (е) каждой панели составляет приблизительно от 7 до 8 мм. Следовательно, является возможным получить ребра (1а), имеющие базовую часть приблизительно от 6 до 7 мм.

Вертикальные фланцы (1b) и (1с) каждой панели имеют сопрягаемые устройства для сцепления с примыкающими панелями для создания замкнутой конструкции бассейна. Например, эти приспособления способны обеспечивать мгновенную сборку фланцев модульных панелей встык и одновременное обеспечение непроницаемости получившейся сборочной единицы для протечек. Такие приспособления принадлежат, например, к типу, описанному в патенте Франции 2765909.

По другой отличительной особенности изобретения нижний горизонтальный фланец (1е) шире, чем другие фланцы (1b), (1с) и (1d), для образования несущего цоколя. Таким образом, фланец (1е) обладает любым типом приспособления для зацепления с элементами для анкерования в земле.

В упрощенном варианте осуществления с использованием процесса инжекционного прессования, который делает возможным получение относительно толстой панели, следовательно, имеющей ребра, которые также имеют подходящие размеры, является возможным не использовать анкерные элементы и столбовые элементы для заливки бетона.

Предпочтительно горизонтальная верхняя кромка наружной поверхности панели (1) ограничивает полосу, выполненную из множества ребер (1f), расположенных в шахматном порядке, в частности в виде сот (Фиг.4). Эти приспособления позволяют избежать, в частности, использования профилированного металлического элемента жесткости, окружающего верхнюю часть панелей, когда последние произведены посредством простого способа инжекционного формования.

Как уже указано, использование способа инжекционного прессования делает возможным значительно увеличить толщину панели. Это имеет место в случае, в частности, с верхним горизонтальным фланцем (1d), который, следовательно, может иметь по его толщине профилированные канавки (1d1) для зацепления и зажима облицовки (2). Фактически, при применении известного способа кромка облицовки (2) имеет стержень или валик (2а), который, следовательно, может быть зажат в профильной секции канавки (1d1).

Преимущество этих приспособлений в том, что они позволяют избежать использования присоединенного профиля сцепления для закрепления облицовки.

Таким образом, без отступления от объема изобретения, не исключено, что панели могут быть скомбинированы после сборки встык с верхней анкерной опорой, и, по выбору, с вертикальными столбами для заливки бетона. По этому варианту осуществления, следовательно, является возможным уменьшить толщину панели.

Как показано на Фиг.8, наружная поверхность панели (1) имеет в своей верхней части приспособления (1g) для сцепления и позиционирования, способные взаимодействовать с сопрягаемыми приспособлениями присоединенных независимых модифицируемых элементов (3), действующих как желоба. Эти элементы (3), образующие желоба, имеют, например, две квадратные лапки (3а), взаимодействующие, например, с давлением со штырями (1g), выполненными так, чтобы выступать из наружной поверхности панели. После конвейерной сборки различных панелей (1) и различных элементов (3) получают желоб для заливки бетона для выполнения периферийной верхней анкерной опоры. Следует отметить, что каждый желобный элемент (3) может быть маленьким по сравнению с рассматриваемой панелью. Квадратные сборочные лапки (3а) могут, кроме того, быть смещены относительно длины элемента (3), чтобы быть разнесенными на постоянные интервалы после конвейерной сборки нескольких элементов (3). Элементы (3) могут взаимодействовать напрямую или через присоединение с независимыми элементами (4), действующими как столбы для размещения бетона.

Следует отметить, что элементы (3) и (4) для заливки бетона, образующего верхнюю анкерную опору, и вертикальный столб могут быть осуществлены в соответствии с техническим решением, которое идентично или эквивалентно решению, описанному и проиллюстрированному в вышеупомянутом патенте Франции 2765909.

Преимущества очевидно следуют из описания, и, в частности, следует отметить и подчеркнуть следующее:

- применение способа инжекционного прессования делает возможным получение панелей больших размеров без всякой деформации;

- по существу модульную толщину;

- использование машины для инжекционного формования, которая имеет меньшую мощность, чем машина, используемая в случае с обычным способом инжекционного формования;

- возможность использования повторно используемых пластмассовых материалов;

- возможность получения ребер достаточных размеров, чтобы стало возможным обходиться без использования присоединенных элементов жесткости или, по самой меньшей мере, сократить их число;

- профиль для сцепления получают непосредственно во время инжекционного прессования для размещения облицовки;

- верхнее периферийное укрепление в форме сот заменяет металлический элемент, обычно используемый в сцепляющихся панелях, полученных инжекционным формованием на предыдущем уровне техники, и предназначено для образования верхнего пояса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ ПАНЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАВАТЕЛЬНОГО БАССЕЙНА | 2002 |

|

RU2291264C2 |

| ПАНЕЛЬ ДЛЯ СООРУЖЕНИЯ ВОДОЕМОВ ДЛЯ ПЛАВАТЕЛЬНЫХ БАССЕЙНОВ | 1998 |

|

RU2192527C2 |

| ФИЛЬТРУЮЩАЯ ПАНЕЛЬ ДЛЯ ПЛАВАТЕЛЬНОГО БАССЕЙНА | 1995 |

|

RU2143536C1 |

| КОМПАКТНЫЙ БЛОК ФИЛЬТРАЦИИ ДЛЯ ПЛАВАТЕЛЬНОГО БАССЕЙНА | 2003 |

|

RU2313382C2 |

| ФИЛЬТРУЮЩАЯ ЛЕСТНИЦА ДЛЯ ВАННЫ БАССЕЙНА | 1997 |

|

RU2172379C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2004 |

|

RU2298621C1 |

| МОДУЛЬНАЯ ПАНЕЛЬ ДЛЯ СТЕНОК БАССЕЙНА И СООТВЕТСТВУЮЩИЙ БАССЕЙН | 2017 |

|

RU2726682C1 |

| СИСТЕМА ТРУБОПРОВОДОВ ДЛЯ УСТРОЙСТВА ФИЛЬТРОВАНИЯ И ПЕРЕКАЧИВАНИЯ ВОДЫ В РЕЗЕРВУАРЕ БАССЕЙНА | 2000 |

|

RU2235174C2 |

| КОМПАКТНЫЙ БЛОК-ФИЛЬТР ДЛЯ РЕЗЕРВУАРА БАССЕЙНА | 1999 |

|

RU2208112C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КОМПАКТНОГО БЛОКА НАСОСА И ФИЛЬТРА ДЛЯ БАССЕЙНОВ | 1998 |

|

RU2186181C2 |

Изобретение относится к области строительства, в частности к панели для производства плавательного бассейна. Технический результат заключается в увеличении размеров панели и предотвращении скручивания. Панель для производства плавательного бассейна имеет сборную конструкцию. Сборная конструкция имеет четырехугольную общую форму с периферийным разбитым на квадраты каркасом. Каркас разграничивает вертикальные сборочные фланцы, верхний и нижний горизонтальные фланцы. Панель изготовлена способом инжекционного прессования повторно используемой пластмассы. При этом достигается длина панели приблизительно от 1000 до 2000 мм, а толщина приблизительно от 7 до 8 мм с множеством ребер жесткости. Ребра жесткости выступают над наружной поверхностью панели. Основание ребер составляет приблизительно от 6 до 7 мм. Верхний горизонтальный фланец имеет в своей толщине профилированную канавку для зацепления и зажима защитного листа. Защитный лист покрывает внутреннюю поверхность панели и известен как облицовка. 7 з.п. ф-лы, 11 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА, СОДЕРЖАЩЕГО ЭПОКСИГРУППЫ | 0 |

|

SU382649A1 |

| ПАНЕЛЬ ДЛЯ СООРУЖЕНИЯ ВОДОЕМОВ ДЛЯ ПЛАВАТЕЛЬНЫХ БАССЕЙНОВ | 1998 |

|

RU2192527C2 |

| US 5590493 A, 07.01.1997 | |||

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБАТЫВАЕМОГО УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2023 |

|

RU2829788C1 |

Авторы

Даты

2008-11-10—Публикация

2004-06-09—Подача