Изобретение относится к арматуростроению, в частности к предохранительным (отсечным) клапанам с электромагнитным приводом, используемым в системах автоматики теплоэнергетических установок, технологических трубопроводных системах для управления потоком природного газа.

Известны электромагнитные клапаны прямого действия, например А.С. СССР N1000654, МКИ F16К 31/02, опубл. 28.02.83. Бюллетень N8.

Устройство содержит якорь, жестко связанный с запорным органом. В корпусе клапана имеется седло, к которому с помощью пружины прижимается запорный орган. Управление клапаном осуществляется с помощью электромагнитного привода встроенного типа с изолирующей трубкой, в которой размещены якорь и стопа. При подаче питания на электромагнитный привод якорь перемещается к стопе, увлекая за собой запорный орган, открывая тем самым затвор клапана для прохода рабочей среды.

Недостатком клапана является необходимость использования электромагнитного привода большой мощности. Причем с увеличением условного прохода клапана увеличивается ход запорного органа и, как следствие, должна увеличиваться необходимая для управления клапаном мощность электромагнита. С ростом же мощности увеличивается рабочая температура электромагнитного привода, что ведет к снижению надежности клапана.

Известны электромагнитные клапаны с мембранным управлением, например, серии КГ P.P.Рыбаков, «Автоматизация газифицированных агрегатов», Лениздат «Недра», стр.122-123). Клапаны этого типа содержат корпус, крышку, мембрану, установленную между ними, однотарельчатый золотник, состоящий из верхнего диска и мягкой прокладки, сервопривод с электромагнитным управлением.

Управление клапаном этого типа осуществляется с помощью рабочей среды и сервопривода, использование которых позволяет минимизировать мощность, необходимую для управления клапаном.

К недостаткам клапана следует отнести:

- большие габаритные размеры, что объясняется тем, что для эффективного управления клапаном при низких давлениях рабочей среды необходимо использовать мембрану с большой площадью,

- мощность электромагнита остается достаточно большой (6-10 Вт).

Известен электропневмоклапан патент РФ №2038520, МПК 16 К 31.00, H01...7. 18, опубл. 27.06.95. Бюл. №18. Электропневмоклапан содержит схему управления электромагнитом. Указанная схема обеспечивает форсированное включение клапана, при этом удержание его в рабочем состоянии осуществляется пониженной мощностью за счет широтно-импульсной модуляции напряжения питания, подводимого к электромагниту. Это позволяет снизить в несколько раз мощность, потребляемую электромагнитом и, соответственно, повысить его надежность.

Недостатками клапана являются необходимость использования специальной схемы управления, что усложняет конструкцию клапана.

Наиболее близким к заявляемому является электромагнитный клапан (см. патент РФ №2282090, МПК 16 К 31.06, опубл. 20.08.2006. Бюл. №23).

Устройство содержит электромагнит, седло клапана, запорный орган с якорем, механизм ручного управления для установки клапана в открытое состояние, электромагнит. В состав клапана входят две шайбы, одна из которых выполнена из магнитного материала. Обе шайбы установлены с одной стороны относительно запорного органа с якорем, а электромагнит - с другой. Одна из шайб жестко связана посредством штока с запорным органом, другая установлена неподвижно. При установке клапана в закрытое состояние обе шайбы находятся в непосредственной близости друг от друга, а одна из шайб выполнена с возможностью регулировки расстояния между ними.

К достоинствам клапана следует отнести простоту конструкции, высокую герметичность запорного органа, малое потребление электрической мощности, необходимой для удержания клапана в рабочем (открытом) состоянии.

К недостаткам - необходимость регулирования расстояния между двумя шайбами (это усложняет технологию изготовления клапана) и трудность обеспечения герметичности затвора клапана в случае больших проходных сечений.

Необходимость регулировки расстояния между шайбами (одна из шайб выполнена из магнитотвердого, другая - из ферромагнитного материала) связана с необходимостью получить высокую герметичность запорного органа клапана. Достигается поставленная задача установкой минимального расстояния между шайбами. При этом удается добиться максимального усилия, с которым шайбы притягиваются друг к другу и, соответственно, максимального усилия, с которым запорный орган прижимается к седлу клапана.

Трудность обеспечения высокой герметичности затвора клапана в случае больших проходных сечений связана с тем, что с ростом проходного сечения (при неизменном диаметре шайбы из магнитотвердого материала) снижается величина усилия на единицу длины, с которым запорный орган прижимается к седлу клапана.

Задачей изобретения является повышение усилия, с которым запорный орган прижимается к седлу клапана без увеличения диаметра шайбы из магнитотвердого (магнитного) материала, и на этой основе упрощение задачи регулировки расстояния между шайбами, повышение герметичности запорного органа в клапанах с большим проходным сечением.

Технический результат достигается тем, что предлагаемый электромагнитный клапан содержит механизм ручного управления для установки клапана в открытое состояние, электромагнит, седло клапана, якорь с запорным органом, выполненный с возможностью перемещения между седлом клапана и электромагнитом, первую и вторую шайбы. Одна из шайб выполнена из магнитного материала, причем обе шайбы установлены с одной стороны относительно запорного органа с якорем, а электромагнит - с другой. Одна из шайб жестко связана посредством штока с запорным органом и якорем, другая установлена неподвижно. После установки клапана в закрытое состояние обе шайбы находятся в непосредственной близости друг от друга, причем одна из шайб выполнена с возможностью регулировки конечного расстояния между ними.

Согласно изобретению вторая шайба также выполнена из магнитного материала, причем направление ее магнитного потока совпадает с направлением магнитного потока первой шайбы.

1. Достижение технического результата в заявляемом клапане обеспечивается тем, что при неизменных диаметрах первой и второй шайб усилие притяжения между ними возрастает, если обе шайбы выполнены из магнитного материала. На практике использование двух магнитных шайб вместо одной позволяет увеличить усилие между ними в ˜ 1,8-1,9 раза, соответственно, на такую же величину можно увеличить усилие, с которым запорный орган прижимается к седлу клапана.

Увеличение усилия на запорном органе можно получить и в случае выполнения только одной шайбы в виде постоянного магнита. Для этого необходимо увеличить диаметр обеих шайб. Такая возможность существует благодаря тому, что величина магнитного поля, создаваемого шайбой - постоянным магнитом изменяется пропорционально увеличению ее площади и практически не зависит от ее толщины. Однако увеличение диаметра рассматриваемых шайб ведет к росту габаритных размеров клапана и как следствие к усложнению и удорожанию его конструкции.

2. Для достижения технического результата при использовании двух шайб из магнитного материала необходимо также обеспечить полярность их магнитных полей, при которых эти шайбы не отталкиваются, а притягиваются друг к другу. В случае, когда только одна шайба выполнена из магнитного материала, полярность ее магнитного поля безразлична.

Выполнение обеих шайб из магнитного материала позволяет увеличить усилие, с которым якорь с запорным органом прижимается к седлу, и тем самым создать технологический запас по этому усилию для обеспечения высокой герметичности на затворе клапана.

Для клапанов с небольшим проходным сечением (10-32 мм) это позволяет снизить требования по точности регулировки расстояния между шайбами либо вовсе отказаться от этой операции.

Для клапанов с большим проходным сечением (40, 50 мм и более) создаются благоприятные условия для обеспечения высокой герметичности на запорном органе.

Таким образом:

1) выполнение второй шайбы (так же, как и первой) из магнитного материала,

2) выполнение условия однонаправленности магнитных потоков обеих шайб

- позволяет увеличить усилие, с которым запорный орган прижимается к седлу клапана и на этой основе упростить задачу регулировки расстояния между шайбами, повысить герметичность запорного органа в клапанах с большим проходным сечением.

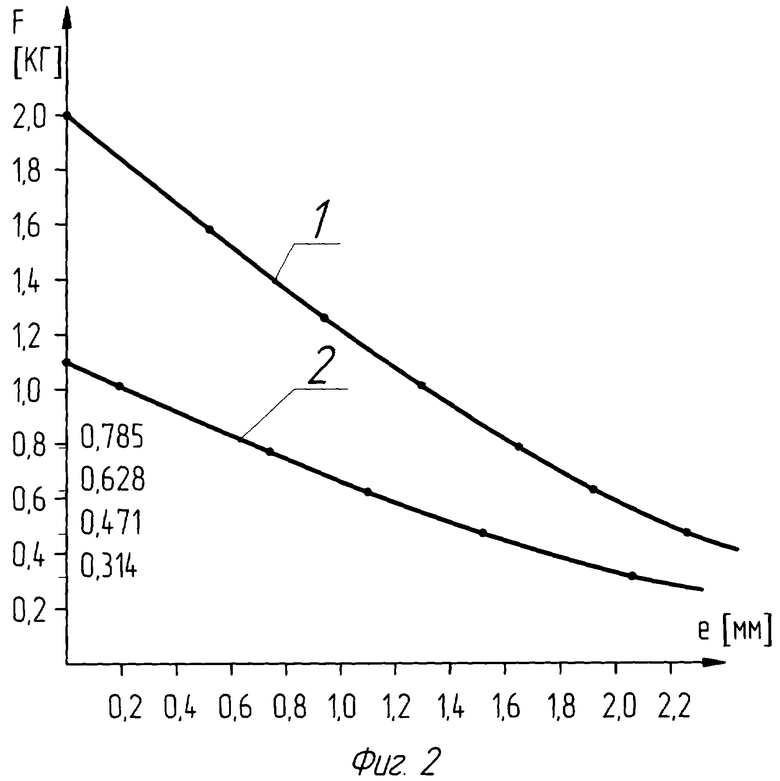

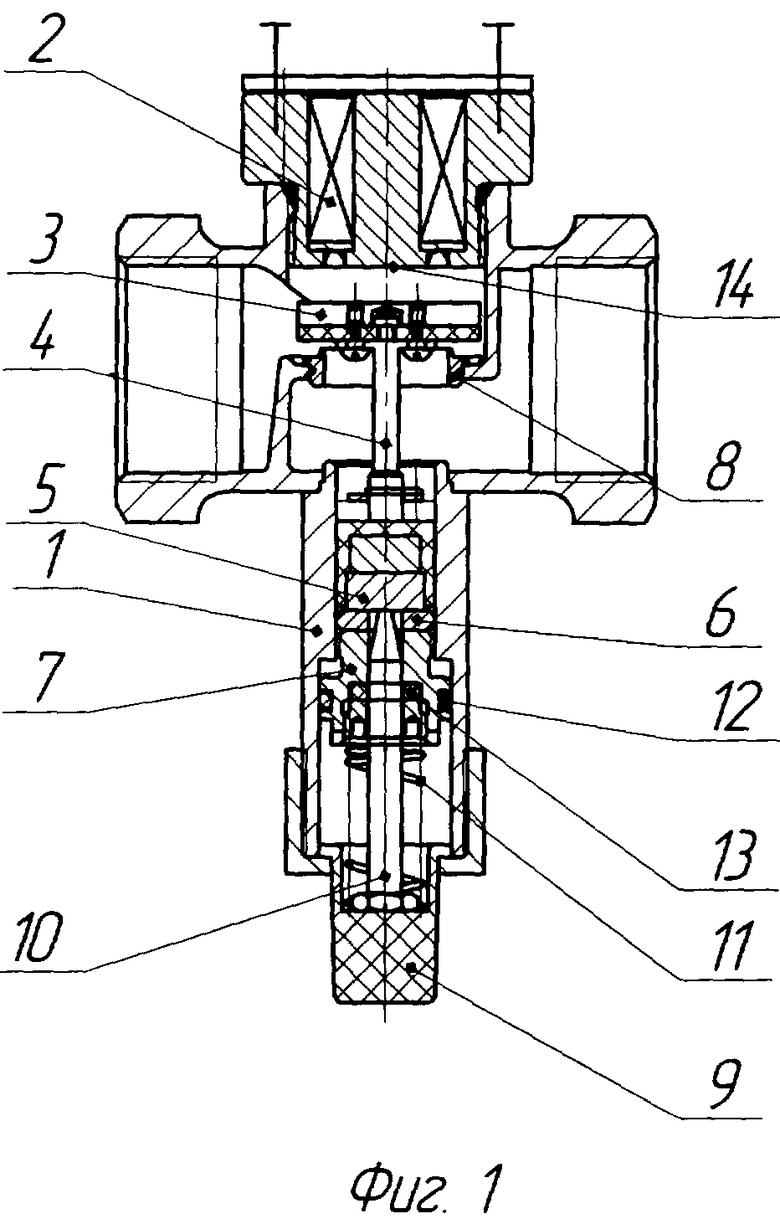

Конструкция электромагнитного клапана приведена на фиг.1. На фиг.2 приведены графики зависимости усилия на запорном органе от расстояния между двумя шайбами для прототипа и заявляемого устройства.

Электромагнитный клапан содержит механизм ручного управления 1 для установки клапана в открытое состояние, электромагнит 2, якорь с запорным органом 3, шток 4 с шайбой - постоянным магнитом 5, шайбу - постоянный магнит 6, установленную на регулировочной гайке 7, седло 8, кнопку 9, шток 10 и возвратную пружину 11 механизма ручного управления, герметизирующие уплотнения 12 и 13 соответственно для регулировочной гайки 7 и штока 10, рабочую плоскость электромагнита 14.

Устройство работает следующим образом.

В исходном состоянии напряжение питания на электромагните 2 отсутствует, шайба - постоянный магнит 5, установленная на штоке 4, находится под воздействием сил притяжения к другой шайбе - постоянному магниту 6, при этом между ними остается небольшой зазор. Якорь с запорным органом 3 посредством штока 4, шайб - постоянных магнитов 5 и 6 прижат к седлу 7 клапана. Клапан находится в закрытом состоянии.

При включении питания электромагнита 2 и перемещении якоря с запорным органом 3 к рабочей плоскости 14 электромагнита 2 с помощью механизма ручного управления 1 сила притяжения между шайбами - постоянными магнитами 5 и 6 уменьшается пропорционально квадрату расстояния между ними, а сила притяжения между рабочей плоскостью 14 электромагнита 2 и якорем с запорным органом 3 увеличивается. В момент, когда якорь с запорным органом 3 вплотную подходит к рабочей плоскости 14 электромагнита 2 сила притяжения между ними становится достаточной для удержания якоря с запорным органом 3 в верхнем положении, а клапана в открытом состоянии. При этом сила притяжения между шайбами - постоянными магнитами 5 и 6 минимальна и не оказывает заметного влияния на усилие удержания якоря с запорным органом 3 у рабочей плоскости 14 электромагнита 2. После открытия клапана воздействие на кнопку 9 механизма ручного управления 1 прекращается, кнопка 9 и шток 10 с помощью пружины 11 возвращаются в исходное состояние.

В случае отключения напряжения питания электромагнита 2 якорь с запорным органом 3, жестко связанный посредством штока 4 с шайбой - постоянным магнитом 5, под действием их веса и небольшой силы притяжения между шайбами - постоянными магнитами 5 и 6 перемещаются в исходное состояние. По мере этого перемещения сила притяжения между шайбами - постоянными магнитами 5 и 6 увеличивается. В момент, когда якорь с запорным органом 3 упирается в седло 8 клапана, эта сила близка к максимуму.

Герметичность клапана в области регулировочной гайки 7 обеспечивается герметизирующим уплотнением 12. Герметичность клапана в области штока 10 обеспечивается с помощью герметизирующего уплотнения 13, которое поджимается к направляющему отверстию в регулировочной гайке 7 с помощью пружины 11.

Заявляемый клапан выполнен с применением следующих материалов и комплектующих.

1. Элементы магнитопровода электромагнита были изготовлены из стали 20880 («Армко») с отжигом после механической обработки.

2. Соединение внешнего и центрального магнитопроводов в области рабочей плоскости выполнялось с помощью медного припоя, которым заполнялся зазор между элементами магнитопровода.

3. Якорь с запорным органом 3 выполнены как одна деталь из стали 20880. Для герметизации затвора клапана на запорный орган со стороны, обращенной к седлу клапана, установлено уплотнение из резины НО-68.

4. Седло клапана 8, шток 4 для размещения шайбы - постоянного магнита 5, корпус механизма ручного управления 1, шток 10 ручного привода выполнены из немагнитных материалов.

5. Герметизация механизма ручного управления 1 в области регулировочной гайки 7 с шайбой - постоянным магнитом 6, штока 10 ручного привода выполнена с помощью шайб 12 и 13, изготовленных методом литья из резины НО-68.

6. Шайба - постоянный магнит 5 выполнена из самарий-кобальта в виде диска диаметром 10 мм, высотой 5 мм.

7. Шайба - постоянный магнит 6 изготовлена из самарий-кобальта в виде диска диаметром 10 мм и высотой 2 мм. В центре шайбы 6 выполнено отверстие диаметром 4,1 мм для штока 10 ручного привода. Шайба - постоянный магнит 6 приклеивалась с помощью эпоксидного клея к регулировочной гайке 7 и в итоге представляла собой единый регулировочный элемент, с помощью которого регулировалось расстояние между шайбами - постоянными магнитами 5 и 6.

8. Катушка электромагнита 2 выполнена проводом ПЭВ1, диаметр провода без изоляции 0,07 мм, количество витков - 5600, сопротивление катушки - 1090 Ом.

Питание электромагнита в клапанах с проходным сечением 15, 20, 25, 32, 40, 50 мм осуществлялось постоянным напряжением 8-10 В. При этом во всех случаях использовалась одна и та же катушка электромагнита.

Мощность, потребляемая электромагнитным клапаном, не превысила 0,1 Вт.

Графики изменения усилия, создаваемого на запорном органе клапана за счет сил притяжения между шайбами - постоянными магнитами 5 и 6 в зависимости от расстояния между ними, для прототипа и заявляемого устройства приведены на фиг.2. График 1 - для случая, когда шайбы 5 и 6 выполнены из магнитного материала. График 2 - для случая, когда шайба 5 выполнена из магнитного, а шайба 6 - из ферромагнитного материала.

Величина удельного усилия на один сантиметр длины окружности седла, при котором наблюдается устойчивое отсутствие протечки через запорный орган клапана, составляет 0,1 кг/см (данные получены экспериментально).

Величины допустимых зазоров между шайбами 5 и 6 для прототипа и заявляемого устройства, при которых наблюдается устойчивое отсутствие протечки на запорном органе клапана, приведены в таблице.

В столбцах 5, 6 таблицы в качестве минимального допустимого зазора принята величина, равная 0,1 мм. В качестве максимально допустимого зазора - величина, полученная с помощью графиков на фиг.2, при увеличении которой усилие на запорном органе не обеспечивает устойчивого отсутствия протечки через запорный орган.

Из данных, приведенных в таблице, можно сделать следующие выводы:

1. В случае, если только одна из шайб 5 или 6 выполнена из магнитного материала (случай прототипа) (см. столбец 5):

- усилие на запорном органе для клапанов с Ду 40 и Ду 50 не обеспечивает устойчивого отсутствия протечки;

- для клапана с Ду 32 невозможно добиться устойчивого отсутствия протечки без операции регулировки;

- операция регулировки зазора между шайбами 5 и 6 может выполняться без особой тщательности либо вовсе может быть аннулирована при изготовлении клапанов с Ду 10, 15, 20, 25.

2. В случае, если обе шайбы 5 и 6 выполнены из магнитного материала (случай заявляемого устройства) (см. столбец 6):

- усилие на запорном органе для всех типоразмеров клапанов обеспечивает устойчивое отсутствие протечки на запорном органе;

- операция регулировки зазора между шайбами 5 и 6 требуется только для клапанов с Ду 50.

Заявляемый клапан обеспечивает повышение усилия, с которым запорный орган прижимается к седлу клапана ˜ в 1,8-1,9 раза и на этой основе:

- позволяет упростить задачу регулировки либо вовсе ее ликвидировать для клапанов с диаметром седла до 40 мм включительно,

- позволяет обеспечить герметичность запорного органа клапана с диаметром седла до 50 мм включительно при указанных в описании размерах магнитных шайб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282090C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2007 |

|

RU2344328C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2007 |

|

RU2343328C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2010 |

|

RU2442925C2 |

| Клапан электромагнитный | 2023 |

|

RU2813401C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2001 |

|

RU2194900C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282771C1 |

| ЭЛЕКТРОМАГНИТ С ФОРСИРОВКОЙ | 2001 |

|

RU2189655C1 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ НОРМАЛЬНО ЗАКРЫТЫЙ | 2020 |

|

RU2752959C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2007 |

|

RU2342584C2 |

Изобретение относится к арматуростроению, в частности к предохранительным (отсечным) клапанам с электромагнитным приводом, и предназначено для использования в системах автоматики теплоэнергетических установок, технологических трубопроводных систем для управления потоком природного газа. Электромагнитный клапан содержит механизм ручного управления для установки клапана в открытое состояние, электромагнит, седло клапана, якорь с запорным органом, первую и вторую шайбы. Якорь с запорным органом выполнен с возможностью перемещения между седлом клапана и электромагнитом. Одна из шайб выполнена из магнитного материала. Обе шайбы установлены с одной стороны относительно запорного органа с якорем, а электромагнит - с другой стороны. Одна из шайб жестко связана посредством штока с запорным органом и якорем. Другая шайба установлена неподвижно. После установки клапана в закрытое состояние обе шайбы находятся в непосредственной близости друг от друга. Одна из шайб выполнена с возможностью регулировки конечного расстояния между ними. Вторая шайба выполнена из магнитного материала. Направление магнитного потока второй шайбы совпадает с направлением магнитного потока первой шайбы. Изобретение направлено на повышение герметичности клапана за счет увеличения усилия прижатия запорного органа к седлу клапана. 2 ил., 1 табл.

Электромагнитный клапан, содержащий механизм ручного управления для установки клапана в открытое состояние, электромагнит, седло клапана, якорь с запорным органом, выполненный с возможностью перемещения между седлом клапана и электромагнитом, первую и вторую шайбы, одна из шайб выполнена из магнитного материала, причем обе шайбы установлены с одной стороны относительно запорного органа с якорем, а электромагнит - с другой, одна из шайб жестко связана посредством штока с запорным органом и якорем, другая установлена неподвижно, после установки клапана в закрытое состояние обе шайбы находятся в непосредственной близости друг от друга, одна из шайб выполнена с возможностью регулировки конечного расстояния между ними, отличающийся тем, что вторая шайба выполнена из магнитного материала, причем направление ее магнитного потока совпадает с направлением магнитного потока первой шайбы.

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282090C1 |

| Устройство для получения парогаза с непосредственным воздействием продуктов горения на воду | 1928 |

|

SU15044A1 |

| Пусковой клапан | 1979 |

|

SU781476A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРОФИЧЕСКОГО УРОВНЯ ПРЕСНОВОДНОГО ВОДОЕМА | 2018 |

|

RU2695154C1 |

| DE 1923201 U, 09.09.1965 | |||

| Синхронный делитель частоты | 1986 |

|

SU1322469A1 |

Авторы

Даты

2008-11-10—Публикация

2007-01-26—Подача