Изобретение относится к определению энергозатрат при формировании продуктов размола зерна в процессе его измельчения и может быть использовано в агропромышленном комплексе зерноперерабатывающей промышленности.

Известен способ определения энергозатрат на разрушение образцов, реализованный с использованием маятникового копра, включающий установку образца на опорах при вертикальном подъеме маятника, его закреплении на высоте Н с углом отклонения от вертикали α1 и освобождении маятника, разрушение образца путем удара маятника в свободном падении с высоты Н и достижения высоты h с фиксацией угла отклонения образца α2. Энергозатраты на разрушение образцов находят по изменению потенциальной энергии или работе удара, поглощенной образцом, то есть ударной вязкости. При этом величину энергозатрат устанавливают по формуле

En=M(H-h),

где En - потенциальная энергия на разрушение образца;

М - масса маятника;

Н=l·cosα1;

h=l·cosα2;

l - длина маятника (Жуковец И.И. Механические испытания металлов / И.И.Жуковец - М.: Высшая школа, 1986, - С.94-96).

Однако известный способ определяет работу удара или ударную вязкость для отдельного образца только при одном периоде колебания, что не позволяет его использовать для зерновых материалов.

Известен способ моделирования измельчения зерен злаковых культур на вальцовых станках, реализованный с использованием маятникового копра, включающий подачу и размещение зерен на съемной опоре с рифлей, параллельной оси вращения маятника, вдоль этой рифли, при отклонении маятника, снабженного бойком с рифлей, на заданный угол от вертикального положения, разрушение зерен путем удара рифли бойка маятника. При этом перед подачей зерен на опору устанавливают требуемый рабочий зазор между оппозитными рифлями опоры и бойка в зависимости от размеров зерен. Процесс моделирования продолжают до тех пор, пока суммарная масса измельченного зерна не достигнет 50 г. Затем измельченное зерно исследуют на гранулометрический состав путем просеивания на рассеве-анализаторе (авторское свидетельство SU 1427226, М. кл.4 G01N 3/30).

Описанный способ имеет ограниченную сферу использования, так как отсутствует возможность исследования процесса измельчения при получении зерновых продуктов тонкого помола, а высокая точность и повышенная трудоемкость процесса не позволяют обработку результатов исследований вести достоверно.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ определения энергозатрат при размоле зерна, включающий подачу зерен через воронку в рабочий зазор между двумя движущимися поверхностями с регулируемыми шероховатостью и скоростями, выполненными в виде свободно вращающихся вальцов, предварительно разогнав вальцы до заданной скорости посредством электродвигателя и электромагнитной муфты и контролируя обороты при помощи механического тахометра, при наборе нужного числа оборотов и создании свободного инерционного вращения вальцов посредством отключения муфты, разрушение зерна при его перемещении между этими поверхностями и нахождение энергозатрат по определению работы, затрачиваемой на разрушение зерна посредством изменения кинетической энергии свободно вращающихся вальцов. Угловые скорости вращения вальцов после разрушения зерна становятся меньшими, чем до разрушения. Величину энергозатрат устанавливают с учетом изменения угловых скоростей вращения вальцов по формуле

где Eк - кинетическая энергия на разрушение зерна;

V - объем зерна;

S1 и S2 - средние расстояния между пиками переменного тока на осциллограмме (Наумов И.А. Совершенствование кондиционирования и измельчения пшеницы и ржи / И.А.Наумов. - М.: Колос, 1975. - С.44-47).

Вышеописанный способ определения энергозатрат при размоле зерна имеет узкую сферу использования, ограниченную в основном исследованиями в лабораторных условиях, что определяется необходимостью создания свободного инерционного вращения вальцов для определения изменения кинетической энергии при повышенной энергоемкости процесса вследствие малого времени нахождения зерен в рабочем зазоре между двумя движущимися вальцами.

Задачей изобретения является расширение сферы использования в процессе оптимального разрушения зерна при изменяемом давлении со снижением энергоемкости.

Поставленная задача решается тем, что в способе определения энергозатрат в процессе формирования продуктов размола, включающем подачу зерен между двумя движущимися поверхностями с регулируемыми шероховатостью и скоростями, разрушение зерна при его перемещении между этими поверхностями и нахождение энергозатрат, согласно изобретению в процессе управляемой подачи зерен с ориентацией и их перемещения по движущейся поверхности осуществляют ввод зерен в рабочее пространство, производят регулируемые деформацию, разрушение и сепарацию при изменяющемся давлении. При этом в качестве ограничивающих рабочее пространство движущихся поверхностей используют опорную вогнутую поверхность с регулируемыми перфорацией, кривизной и колебаниями и выпуклую поверхность маятника с регулируемыми шероховатостью и кривизной, сообщая ему колебания над опорной вогнутой поверхностью. Энергозатраты находят по изменению потенциальной энергии в процессе затухающих колебаний маятника или по затратам энергии на поддержание незатухающих вынужденных колебаний маятника.

Расширение сферы использования в процессе оптимального разрушения зерновых материалов при изменяемом давлении обусловлено тем, что в качестве ограничивающих рабочее пространство движущихся поверхностей используют опорную вогнутую поверхность с регулируемыми перфорацией, кривизной и колебаниями и выпуклую поверхность маятника с регулируемыми шероховатостью и кривизной, что позволяет осуществлять определение энергозатрат в любых условиях, промышленных и лабораторных, при непрерывном формировании продуктов размола.

Снижение энергоемкости объясняется управляемой подачей и перемещением зерна по движущейся поверхности и взаимодействующей с ними поверхности маятника, колеблющейся с затухающими или незатухающими вынужденными колебаниями, что способствует увеличению эффективного периода времени, необходимого для разрушения зерна и формирования продуктов размола без дополнительных энергетических затрат.

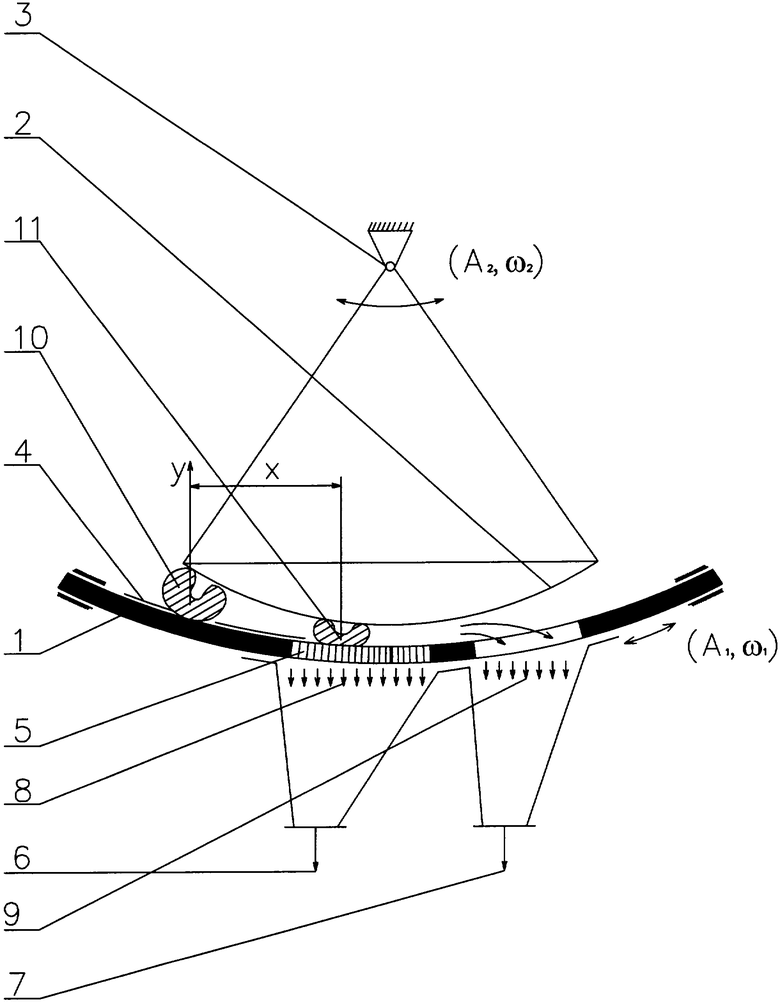

На приведенном чертеже изображена схема осуществления способа определения энергозатрат при формировании продуктов размола.

На чертеже дополнительно представлены:

- А1ω1 - амплитудно-частотная характеристика опорной вогнутой поверхности;

- А2ω2 - амплитудно-частотная характеристика выпуклой поверхности маятника;

- Х - путь зерна без разрушения;

- вертикальные сплошные линии со стрелками, обозначающие направления выхода продуктов размола;

- линии со стрелками на обеих концах, обозначающие направления движения опорной вогнутой поверхности и выпуклой поверхности маятника.

Способ определения энергозатрат при формировании продуктов размола реализуется посредством нижней 1 и верхней 2 движущихся поверхностей. Поверхность 1 расположена под поверхностью 2 с возможностью совершения колебаний с амплитудно-частотной характеристикой A1ω1. Поверхность 2, являющаяся поверхностью маятника, связана с его подвесом 3 с возможностью совершения колебаний относительно подвеса 3 с амплитудно-частотной характеристикой А2ω2. Поверхность 1 имеет последовательно расположенные участок с рифлями 4, участок 5 с регулируемой перфорацией и сквозной участок. Под поверхностью 1 расположены емкости 6 и 7 соответственно для формирования мелкой фракции 8 и не измельченного и оболочечного продукта 9. Зерна 10, 11 ориентируются между поверхностями 1 и 2.

Способ определения энергозатрат при формировании продуктов размола осуществляется следующим образом. Производят управляемую подачу зерен на движущуюся опорную вогнутую поверхность 1 с регулируемыми шероховатостью, перфорацией, кривизной и колебаниями, с дальнейшим его перемещением и ориентацией отдельных зерен по поверхности 1 за счет регулируемой кривизны, амплитудно-частотной характеристики А1ω1 колеблющейся поверхности 1 и ее рифлей 4. Поверхность 1 имеет регулируемые шероховатость, перфорацию и кривизну, то есть является сплошной поверхностью с рифлями 4, участком 5 с перфорацией и сквозным участком, обеспечивающим формирование оболочечного продукта 9. При этом ориентированное движение зерен 10 осуществляют сначала по сплошному участку поверхности 1 с рифлями 4, и в последующем зерно вводят в рабочее пространство, которое ограничено опорной вогнутой поверхностью 1 и выпуклой поверхностью 2 маятника, имеющей регулируемые шероховатость и кривизну, сообщая маятнику колебания над поверхностью 1. В начальном периоде движения зерновка 10, перемещаясь на пути X, участвует в деформационном процессе без разрушения. Затем на участке 5 поверхности 1, имеющем регулируемую перфорацию, подготовленную зерновку 11 с учетом снижения ее прочностных показателей подвергают регулируемым деформации, разрушению и сепарации при изменяющемся давлении.

Измельченную и отсепарированную мелкую фракцию зерна 8 подают через участок 5 поверхности 1 на формирование в емкости 6 и выводят. Не измельченный и оболочечный продукт 9 подают через сквозной участок поверхности 1 на формирование в емкости 7 и также выводят.

В процессе формирования продуктов размола маятнику сообщают колебания над поверхностью 1 вследствие совершения поверхностью 2 маятника колебаний относительно подвеса 3.

Энергозатраты в процессе формирования продуктов размола находят по изменению потенциальной энергии в процессе затухающих колебаний маятника или по затратам энергии на поддержание незатухающих вынужденных колебаний маятника.

Если маятнику сообщают затухающие колебания относительно подвеса 3, величину энергозатрат устанавливают, предварительно определяя параметры движения маятника, по формуле

Еrn=Mg[cosαn-(1-n)cosα1-ncos(e-kTα1)],

где Ern - потенциальная энергия, затраченная на формирование продуктов размола, Дж;

М - масса маятника, кг;

g - ускорение свободного падения, м/с2;

αn - угол отклонения маятника после n - колебаний, град.;

n - число периодов колебаний;

α1 - начальный угол отклонения маятника, град.;

е - основание натуральных логарифмов;

k - декремент затухания автоколебаний маятника;

Т - период колебаний маятника, с.

Если маятнику сообщают незатухающие вынужденные колебания относительно подвеса 3 путем подвода энергии к маятнику в виде движущего момента, регулируемого по времени, величину энергозатрат устанавливают при непрерывном формировании продуктов размола и регистрации параметров движения маятника.

Применение предложенного способа определения энергозатрат при формировании продуктов размола позволит сократить энергозатраты в 2 раза и в 1,5 раза повысить технологическую эффективность при формировании продуктов размола.

Изобретение относится к определению энергозатрат при формировании продуктов размола зерна в процессе его измельчения и может быть использовано в агропромышленном комплексе зерноперерабатывающей промышленности. Способ включает подачу зерен между двумя движущимися поверхностями с регулируемыми шероховатостью и скоростями, разрушение зерна при его перемещении между этими поверхностями и нахождение энергозатрат. В процессе управляемой подачи зерен с ориентацией и их перемещением по движущейся поверхности осуществляют ввод зерен в рабочее пространство, производят регулируемые деформацию, разрушение и сепарацию при изменяющемся давлении. В качестве ограничивающих рабочее пространство движущихся поверхностей используют опорную вогнутую поверхность с регулируемыми перфорацией, кривизной и колебаниями и выпуклую поверхность маятника с регулируемыми шероховатостью и кривизной, сообщая ему колебания над опорной вогнутой поверхностью. Энергозатраты находят по изменению потенциальной энергии в процессе затухающих колебаний маятника или по затратам энергии на поддержание незатухающих вынужденных колебаний маятника. Изобретение повышает технологическую эффективность при формировании продуктов размола. 1 ил.

Способ определения энергозатрат в процессе формирования продуктов размола, включающий подачу зерен между двумя движущимися поверхностями с регулируемыми шероховатостью и скоростями, разрушение зерна при его перемещении между этими поверхностями и нахождение энергозатрат, отличающийся тем, что в процессе управляемой подачи зерен с ориентацией и их перемещением по движущейся поверхности осуществляют ввод зерен в рабочее пространство, производят регулируемые деформацию, разрушение и сепарацию при изменяющемся давлении, при этом в качестве ограничивающих рабочее пространство движущихся поверхностей используют опорную вогнутую поверхность с регулируемыми перфорацией, кривизной и колебаниями и выпуклую поверхность маятника с регулируемыми шероховатостью и кривизной, сообщая ему колебания над опорной вогнутой поверхностью, а энергозатраты находят по изменению потенциальной энергии в процессе затухающих колебаний маятника или по затратам энергии на поддержание незатухающих вынужденных колебаний маятника.

| Маятниковый копер | 1987 |

|

SU1427226A1 |

| Маятниковый копер для ударных испытаний образцов | 1976 |

|

SU605150A1 |

| МАЯТНИКОВАЯ МЕЛЬНИЦА П.АНДРЕЕВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРЕН КОЛОСОВЫХ, БОБОВЫХ И КУКУРУЗЫ В МУКУ ИЛИ КРУПУ | 1996 |

|

RU2110325C1 |

| Устройство для определения коэффициента трения сыпучих материалов | 1980 |

|

SU920476A1 |

| US 4905920 A, 06.03.1990. | |||

Авторы

Даты

2008-11-20—Публикация

2006-12-25—Подача