Группа изобретений относится к нефтегазовой промышленности и может быть использована при переработке нефтяных отходов, шламов и прочих материалов, загрязненных нефтяными углеводородами.

Известен многостадийный способ восстановления загрязненной нефтью почвы по патенту RU 2294803, включающий многократную промывку шлама в растворе поверхностно-активного вещества. В способе по патенту RU 2292966 нефтешлам обрабатывают паром под давлением с последующим насыщением реагентами и нейтрализаторами. Их недостатком является необходимость использовать реагенты.

Известна установка и способ переработки жидких нефтешламов, по патенту RU 2276107, выбранные в качестве прототипов способа и установки по настоящему изобретению. Способ включает подачу нагретого шлама на вибросито, подачу очищенного от крупных фракций шлама на пескоотделитель, подачу нефтесодержащей жидкости на илоотделитель. В зависимости от степени загрязнения очистка производится в один, два и более циклов. Установка содержит приемную и отстойную емкости с трубчатыми паровыми регистрами. Блок очистки включает вибросито, пескоотделитель, илоотделитель.

Общим недостатком известных устройств является подверженность металлических частей установок, находящихся в контакте с агрессивными средами, электрохимической коррозии. Кроме того, в известных способах и устройствах невозможна нейтрализация токсичных солей тяжелых металлов. Эта задача решается в устройстве по патенту RU 2102126, относящееся к обработке грунтов с целью очистки от металлов, солевых загрязнений. Обрабатываемая среда разделена на отсеки экранами из диэлектрического материала, устанавливаемыми на глубину обработки и поверху - выше возможного уровня воды в отсеке, по границам отсеков расположены горизонтально обсадные трубы, в которых установлены соответственно в одной - катод, в другой - анод биполярных электродов.

Технической задачей изобретения является упрощение процесса переработки отходов, повышение качества переработки, повышение коррозионной стойкости установки для переработки отходов.

Технический результат достигается в способе переработки промышленных нефтяных отходов, включающем подготовку отходов, отделение воды и летучих углеводородов при обработке нагретым паром с последующим обезвоживанием летучих углеводородов и нейтрализацией отделившейся воды, при которой происходит очистка воды от солей тяжелых и солей редкоземельных металлов. Далее, нагревают отходы до температуры плавления тяжелых углеводородов, в диапазоне 300-600°С, удаляют расплав тяжелых углеводородов. После складирования отходов производят их нейтрализацию, при которой происходит окончательная очистка от солей тяжелых и солей редкоземельных металлов. Подготовку отходов производят удалением крупных механических частиц при обработке нагретым паром на вибросите.

Технический результат достигается в установке для переработки промышленных нефтяных отходов, содержащей систему грубой очистки с выходами для жидких и твердых отходов, соединенными с блоком сепарации и с пропарочной камерой соответственно, при этом система грубой очистки и пропарочная камера соединены с источником нагретого пара; выходы для жидких и твердых отходов пропарочной камеры соединены с блоком сепарации и с блоком нагрева соответственно, первый выход блока сепарации соединен с анодным блоком, выход анодного блока и первый выход блока нагрева соединены со складом для хранения отходов; вторые выходы блока сепарации и блока нагрева соединены с емкостями для нефтепродуктов. Система грубой очистки снабжена виброситом и указателем уровня жидкости. Выход для твердых отходов выполнен в нижней части днища системы грубой очистки, расположенного под углом к горизонту. Система грубой очистки и/или пропарочная камера и/или анодный блок снабжены мешалками. В качестве источника нагретого пара используется парогенераторная станция. Блок нагрева может быть выполнен в виде индукционной печи или в виде емкости, оборудованной газовой горелкой. Склад для хранения отходов снабжен электродами (анодами и катодами). Установка может быть снабжена контрольным узлом коррозийной активности грунта, устройством катодной защиты. Установка снабжена блоком очистки дыма.

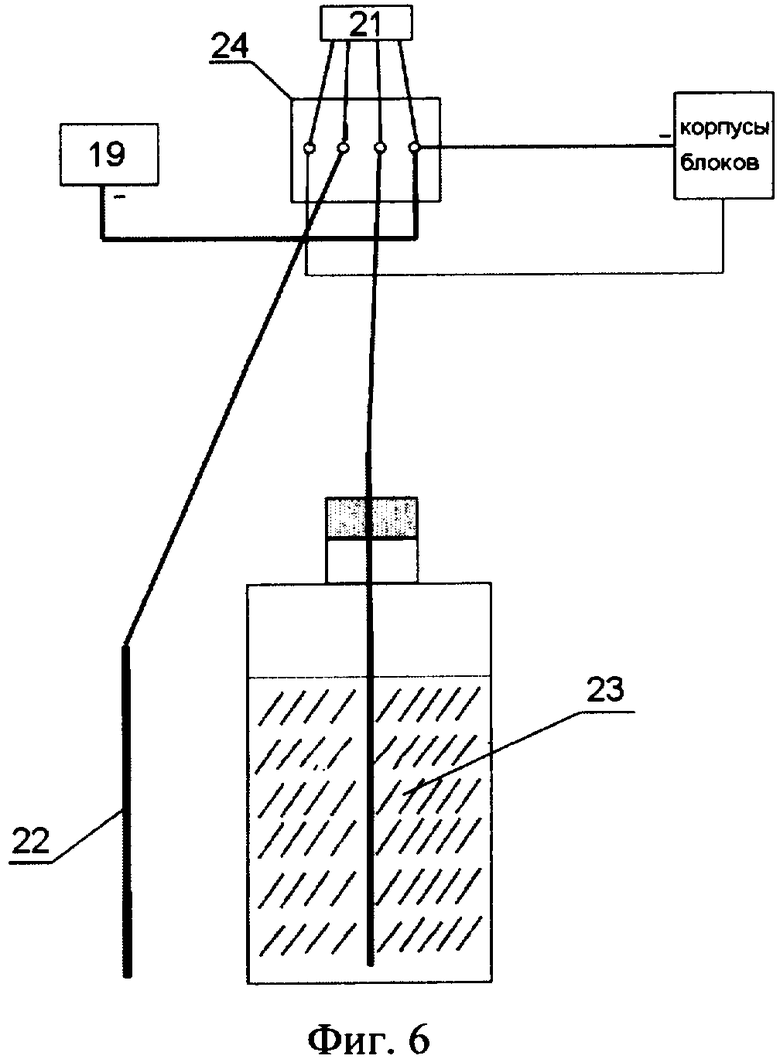

Изобретение поясняется чертежами:

фиг.1 - принципиальная схема установки для переработки промышленных нефтяных отходов;

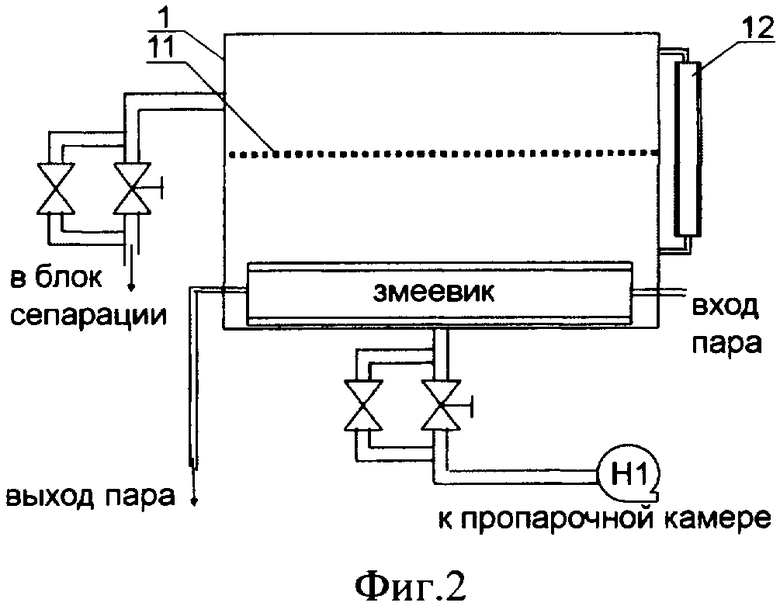

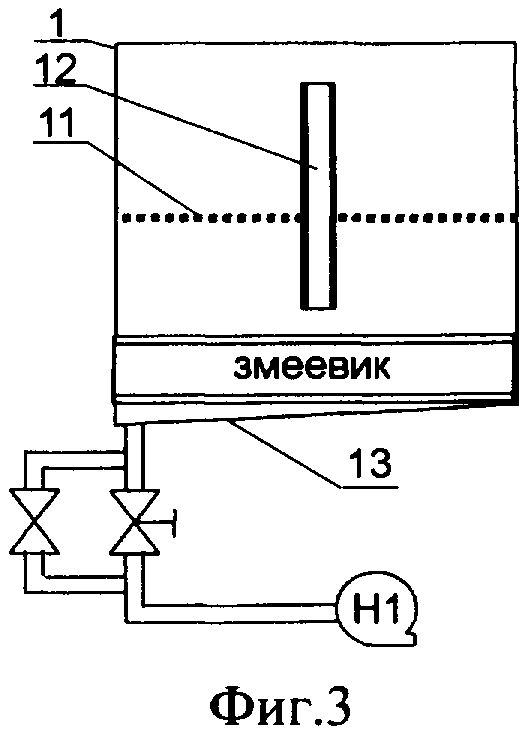

фиг.2, 3 - система грубой очистки, вид спереди и вид сбоку;

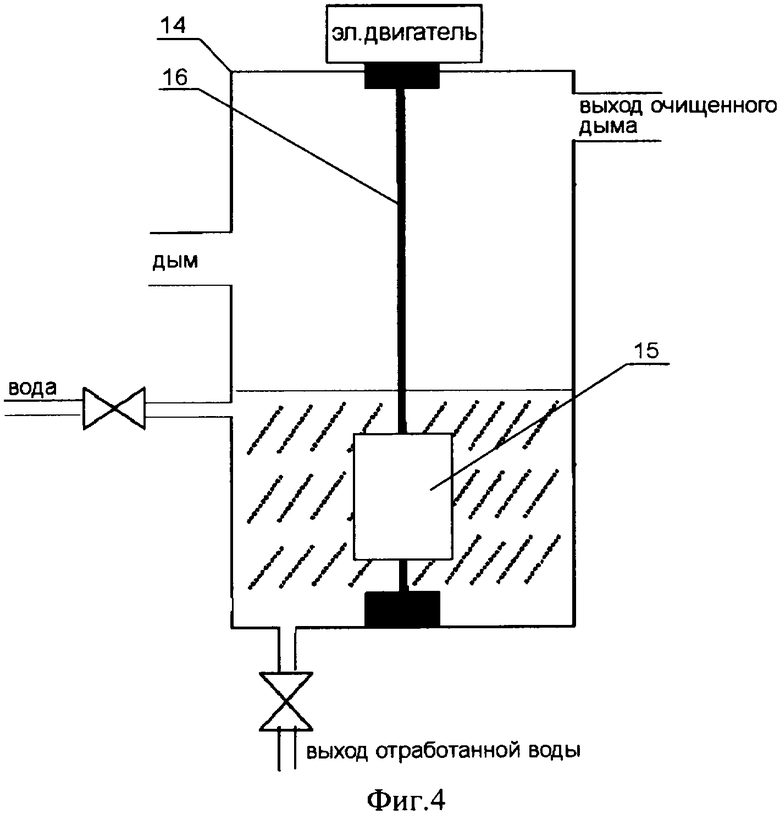

фиг.4 - блок очистки дыма;

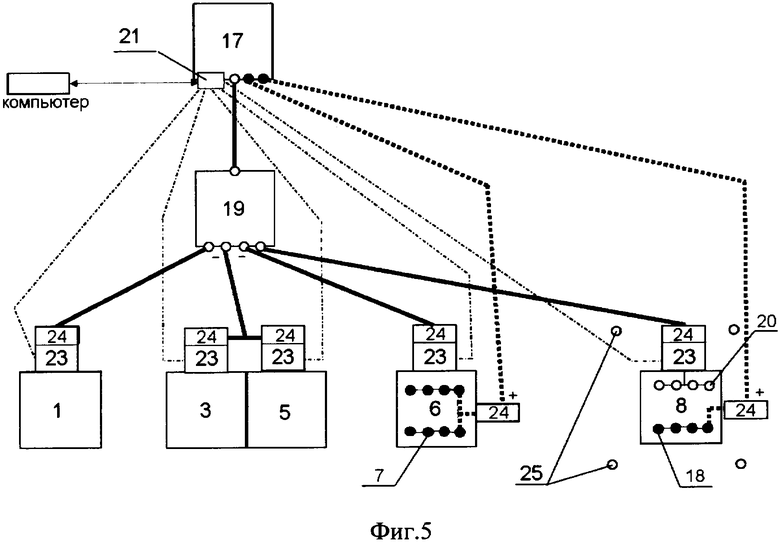

фиг.5 - устройство катодной защиты;

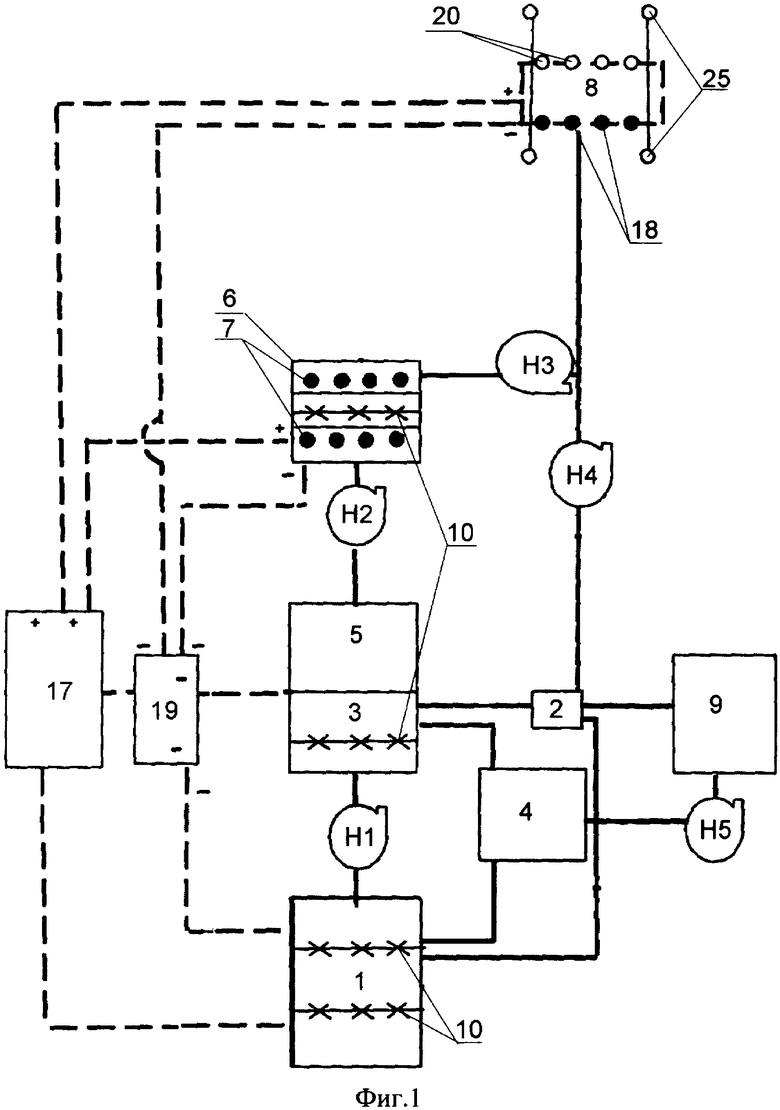

фиг.6 - контактная схема.

Установка для переработки промышленных нефтяных отходов (фиг.1, далее «установка») содержит систему 1 грубой очистки (фиг.2, 3) с выходами для жидких и твердых отходов, соединенных с блоком 2 сепарации и с пропарочной камерой 3 соответственно. Блок сепарации 2 может быть выполнен в виде отстойника, гидроциклона, сепаратора, центрифуги и т.п. или в виде комбинации таких устройств в зависимости от требуемой степени очистки.

Система 1 грубой очистки и пропарочная камера 3 соединены с источником 4 нагретого пара. В качестве источника 4 нагретого пара используется парогенераторная станция.

Выходы для жидких и твердых отходов пропарочной камеры 3 соединены с блоком 2 сепарации и с блоком 5 нагрева соответственно. Первый выход блока 2 сепарации соединен с анодным блоком 6 с анодами 7. Выход анодного блока 6 и первый выход блока 5 нагрева соединены со складом 8 для хранения отходов, который может быть выполнен в виде подготовленной земляной площадки (котлована) или в виде резервуара. Вторые выходы блока 2 сепарации и блока нагрева 5 соединены с емкостью 9 для нефтепродуктов. Система 1 грубой очистки, пропарочная камера 3, анодный блок 6 снабжены мешалками 10.

Система грубой очистки (фиг.2) снабжена виброситом 11, указателем 12 уровня жидкости, выход для твердых отходов выполнен в нижней части днища 13 системы грубой очистки, расположенного под углом к горизонту (фиг.3).

Блок очистки дыма (фиг.4, блок очистки дыма на фиг.1 не показан) выполнен в виде емкости 14 с входным патрубками для дыма и чистой воды и выходными патрубками для очищенного дыма и отработанной воды. Емкость 14 снабжена барабаном 15, установленным на валу 16.

Установка снабжена генераторным блоком 17, положительный полюс которого соединен с анодами 7 анодного блока 6 и с электродами (с анодами) 18 склада 8 для хранения отходов. Отрицательный полюс через распределительный блок 19 соединен с корпусом установки, а именно с металлическими корпусами (металлическими элементами корпусов, имеющих контакт с грунтом): системы 1 грубой очистки, пропарочной камеры 3, блока 5 нагрева, анодного блока 6, далее «корпусы установки», а также с электродами (с катодами) 20 склада 8 для хранения отходов. В случае выполнения склада 8 для хранения отходов в виде металлического резервуара или с металлическими ограждениями в качестве катодов 20 могут быть использованы его металлические элементы.

Контрольный узел показаний коррозийной активности грунта выполнен в виде цифрового блока (не показан), соединенного с электродами 25, разнесенными на определенное расстояние друг от друга, установленными вблизи корпусов установки или в контакте с отходами на складе 8 хранения отходов.

Распределительный блок 19 выполнен в виде диодно-резисторного блока и предназначен для подачи установленных значений потенциалов на корпусы установки. Кроме того, распределительный блок 19 выполнен с возможностью защиты генераторного блока 17 от токов, которые могут возникать на корпусах установки при ее эксплуатации (работа электромоторов, ремонтные работы с использованием электросварки и т.п.).

Устройство катодной защиты включает генераторный блок 17, положительный полюс которого соединен с анодами 7 анодного блока 6 и с анодами 18 склада 8 хранения отходов, отрицательный полюс через распределительный блок 19 соединен с корпусами установки и с катодами 20 склада 8 хранения отходов. Устройство катодной защиты может быть снабжено контрольным узлом коррозийной активности грунта и контрольным узлом показаний потенциала на корпусе (на корпусах установки).

Контрольный узел показаний потенциалов на корпусе включает цифровой блок 21 (фиг.6, он может быть совмещен с цифровым блоком контрольного узла показаний коррозийной активности грунта), соединенным через распределительный блок 19 с генераторным блоком 17, а также с измерительным электродом 22 и с электродом 23 длительного действия (например, медно-сульфатным). Для удобства монтажа указанных электрических соединений использовано контактное устройство 24, выполненное в виде панели с клеммами. Пара биполярных электродов 22, 23 устанавливаются на каждом из корпусов установки, на которых производится измерение.

Установка снабжена нагнетательными насосами Н1-Н5 для перекачки отходов, жидкостей, пара по трубам между элементами установки.

Установка работает следующим образом

Производится очистка промышленных нефтяных отходов от попутных деревянных, металлических, бытовых и других отходов. Очищенный шлам поступает в систему 1 грубой очистки на вибросито 11. В змеевик (фиг.2, 3) поступает нагретый пар от парогенераторной станции 4. Под его воздействием нефтяные отходы и шлам доводятся до жидкого состояния. Крупные части отходов выбираются с вибросита 11 и отправляются (например, транспортерной лентой) на склад 8 хранения отходов. Отслоившиеся нефтепродукты с водой отбираются из верхней части системы 1 грубой очистки и поступают в блок 2 сепарации.

Насосом H1 шлам из нижней части системы 1 грубой очистки перекачивается в пропарочную камеру 3, где под воздействием нагретого пара (до 100°С) в течение 30-60 минут происходит отделение летучих фракций нефти, которые отбираются с водой из верхней части пропарочной камеры 3 и поступают в блок 2 сепарации. Из блока 2 сепарции очищенные и обезвоженные летучие фракции нефти поступают в емкость 9 для нефтепродуктов, откуда через насос Н5 они могут быть направлены в парогенераторную станцию 4 и использоваться там в качестве топлива.

После отделения летучих фракций нефти жидкая масса поступает в индукционную печь 5, где происходит нагрев поступающей смеси до температур плавления тяжелых углеводородов (битума, асфальтогенов) 300-600°С. Время обработки партии смеси 10-30 минут. Выплавленные тяжелые нефтепродукты утилизируются на склад и могут использоваться впоследствии при проведении дорожных работ. Отходы (шлам, грунт) через насос Н2 поступают в анодный блок 6.

Дым, выделяющийся при нагреве, может быть очищен в блоке очистки дыма: в емкость 14 поступает вода и дым. Вращающийся барабан 15 перемешивает дым с водой, благодаря чему происходит осаждение взвесей, содержащихся в дыме.

Нейтрализация отделившейся воды и нейтрализация отходов осуществляется при работе генераторного блока 17, в котором происходит преобразование переменного тока в постоянный: отрицательный полюс соединен с корпусами установки, с катодами 20 установки; положительный полюс соединен с анодами 7, 18, расположенными в корпусе анодного блока 6 и на складе 8 хранения отходов.

Из блока 2 сепарации отделившаяся вода перекачивается в анодный блок 6, где под действием разницы потенциалов происходит нейтрализация солей тяжелых металлов и солей редкоземельных металлов (при этом удаляется от 50 до 80% катионов CaCl2 2+, KCl-, KNO3 +, Na2CO3 +, Na2СО3×10Н2О+, MgSO4 2+, MgSO4×10H2O2+). Из анодного блока 6 отходы поступают на склад 8 хранения отходов, где осуществляется нейтрализация солей тяжелых металлов и солей редкоземельных металлов до 99,2%. Срок нейтрализации от 0,5 до 3 месяцев.

При установке заданной разницы потенциалов между элементами установки, подсоединенными к разным полюсам генераторного блока 17, происходит коррозия анодов 7, 18, тем самым защищаются металлические элементы корпуса установки от коррозии.

Установленная разница потенциалов может регулироваться цифровым блоком 21 в автоматическом режиме (например, работа цифрового блока может управляться компьютером) при работе контрольного узла показаний потенциалов на корпусах установки в зависимости от значения разницы потенциалов между электродом 22 и электродом длительного действия 23.

Кроме того, установленная разница потенциалов может регулироваться цифровым блоком 21 при работе контрольного узла показаний коррозийной активности грунта: при размещении электродов 25 вблизи корпусов установки, при заданной в цифровом блоке 21 разнице потенциалов на электродах 25, определяют содержание солей по электрической проводимости грунта. В зависимости от показаний электрической проводимости устанавливаются значения отрицательных потенциалов на корпусах установки.

При размещении электродов 25 в контакте с отходами на складе 8 хранения отходов по электрической проводимости отходов возможно определить степень нейтрализации отходов и в зависимости от завершенности процесса нейтрализации управлять разницей потенциалов между электродами 18, 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СИСТЕМА ЗАМКНУТОГО ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ПРИ БУРЕНИИ СКВАЖИН | 2004 |

|

RU2331752C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| Установка модульная для утилизации/обезвреживания отходов нефтедобычи, нефтехимии и регенерации растворов глушения нефтяных скважин | 2019 |

|

RU2733257C2 |

| ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2455567C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАМОВ | 2004 |

|

RU2276107C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2323894C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ПИЩЕВЫХ ОТХОДОВ И ПЕРЕРАБОТКИ ИХ В КОРМОВУЮ ПАСТУ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ПРИГОТОВЛЕНИЯ АСЕПТИЧЕСКОГО РАСТВОРА | 2006 |

|

RU2322082C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ БУРЕНИЯ | 2016 |

|

RU2630908C1 |

| КОМПЛЕКС ПО ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИЮ ОТХОДОВ | 1999 |

|

RU2162380C1 |

Изобретение относится к нефтегазовой промышленности и может быть использовано при переработке нефтяных отходов и шламов. Способ включает подготовку отходов, отделение воды и летучих углеводородов при обработке нагретым паром с последующим обезвоживанием летучих углеводородов и нейтрализацией отделившейся воды. Далее отходы нагревают до температуры плавления тяжелых углеводородов в диапазоне 300-600°С и удаляют расплав тяжелых углеводородов. После складирования отходов производят их нейтрализацию. Установка содержит систему грубой очистки с выходами для жидких и твердых отходов, соединенными с блоком сепарации и с пропарочной камерой соответственно, которые соединены с источником нагретого пара. Выходы для жидких и твердых отходов пропарочной камеры соединены с блоком сепарации и с блоком нагрева соответственно. Первый выход блока сепарации соединен с анодным блоком, выход анодного блока и первый выход блока нагрева соединены со складом для хранения отходов; вторые выходы блока сепарации и блока нагрева соединены с емкостями для нефтепродуктов. Технический эффект - повышение качества переработки отходов, повышение коррозионной стойкости установки. 2 н. и 14 з.п. ф-лы, 6 ил.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАМОВ | 2004 |

|

RU2276107C2 |

| АППЛГЕЙТ Л.М | |||

| Катодная защита | |||

| - М.: Металлургиздат, 1963, с.174, рис.6-12, 40-47, 76-78, 88 | |||

| Устройство для катодной защиты от коррозии металлического объекта с тепловой изоляцией | 1988 |

|

SU1560628A1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ И АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЫХОДНОГО ТОКА СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛОКОНСТРУКЦИЙ | 1997 |

|

RU2149220C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 0 |

|

SU282621A1 |

Авторы

Даты

2008-11-20—Публикация

2007-05-08—Подача