Изобретение относится к плазменным технологиям напыления покрытий различного назначения - функциональных, износостойких, коррозионно-стойких, жаростойких, декоративных и т.д. Способ напыления может использоваться в атмосферных условиях, в изолированных и вакуумных камерах.

В технологии напыления плазменных покрытий используют способ, в котором напыляемый материал в виде порошка подают в плазму за анодным пятном низковольтной дуги, (см. инструкцию по эксплуатации плазменной установки УПУ-8М с плазмотроном ПП-25, производства ПО «Электромеханика» г.Ржев, Российская Федерация), напыляемый материал разгоняют в плазме и при его соприкосновении с изделием образуется покрытие.

При данном способе плазменного напыления не используется энергия дугового разряда для разгона и разогрева напыляемого материала, что ведет к низкому КПД его нагрева, невысокий скорости частиц и, как следствие, приводит к низкому качеству адгезии, прочности, износостойкости покрытий.

Наиболее близким по технической сущности и достигаемому эффекту является способ плазменного напыления, описанный в кн. Кудинова В.В., Боброва Г.В. Нанесение покрытий напылением. Теория, технология, оборудование. М.: «Металлургия», 1992 г., стр.262-265, включающий подачу охлаждающей воды и плазмообразующего газа в дуговой канал плазмотрона вокруг стержневого катода с осевым каналом, возбуждение дугового разряда.

Напыляемый материал подают через осевой канал в катоде в дуговой разряд, в котором давление выше атмосферного, который горит на конце катода, сбоку от осевого отверстия.

Недостатком такого способа плазменного напыления является осаждение напыляемого материала на катоде, имеющем высокую температуру, и его засорение. Воздействие газа, несущего порошок на дуговой разряд, приводит к его отклонению к стенке дугового канала сопла, происходит интенсивное воздействие высокотемпературной области дуги на стенки сопла и его разрушения. Также происходит отклонение большого количества напыляемых частиц от приосевой высокотемпературной области дуги в низкотемпературную область и на стенку сопла в процессе взаимодействия напыляемых частиц с дуговым разрядом, что резко снижает качество покрытий, адгезию, прочность, износостойкость, стабильность свойств и повышает потери напыляемого материала, приводит к быстрой эрозии дугового канала, а также осаждению частиц на стенках осевого отверстия катода.

Технической задачей, решаемой с помощью предложенного способа плазменного напыления, является улучшение качества покрытий, повышение скорости и температуры частиц, увеличение адгезии, прочности и износостойкости покрытий, повышение КПД нагрева частиц и производительности напыления любых тугоплавких материалов, уменьшение расходов и себестоимости покрытий, увеличение ресурса электродов плазмотрона.

Поставленная техническая задача в первом варианте способа напыления плазменного покрытия, включающем подачу охлаждающей жидкости и/или газов, подачу плазмообразующих газов в плазмотрон, возбуждение дугового разряда, подачу напыляемого материала в виде порошка через осевой канал плазмотрона в дуговой разряд, достигается тем, что в периферийную область полости полого катода осуществляют подачу горючей плазмообразующей смеси под давлением от 0,5 до 1 МПа через систему каналов, выполненных на трубке подачи напыляемого материала и/или катододержателей, расположенных в плоскостях, лежащих на оси трубки подачи напыляемого материала, при этом создают конусообразный пламенно-плазменный факел, сходящийся в дуговой разряд, который вводят во внутреннюю полость полого катода, напыляемый материал вводят в виде порошка, проволоки или стержня через осевой канал трубки в приосевую область полого катода внутрь конусообразного пламенно-плазменного факела и в приосевую область дугового разяда, в которой создают температуру до 20000-50000 К и силу тока дугового разряда от 150 А до 1000 А, напыляемый материал транспортируют внутри дугового разряда в межэлектродной вставке, осуществляют подачу охлаждающей жидкости и/или газов, подачу плазмообразующих газов в периферийные области дугового канала межэлектродной вставки, частицы разгоняют, подают в количестве, обеспечивающем охлаждение высокотемпературной области дугового разряда до температуры 5000-6000 К, напыляемые частицы разгоняют в сверхзвуковом сопле и за соплом до скорости 1-3 км/с, прианодную часть дугового разряда вращают по площади одной из последних или средних секций сопла анода с угловой скоростью не менее 6,0 об/мин.

Поставленная техническая задача во втором варианте способа напыления плазменного покрытия, включающем подачу охлаждающей жидкости и/или газов, подачу плазмообразующих газов в плазмотрон, возбуждение дугового разряда, подачу напыляемого материала в виде порошка через осевой канал плазмотрона в дуговой разряд, достигается тем, что в периферийную область полости полого катода осуществляют подачу горючей плазмообразующей смеси под давлением от 0,5 до 1 МПа через систему каналов, выполненных на трубке подачи напыляемого материала и/или катододержателе, расположенных в плоскостях, лежащих на оси трубки подачи напыляемого материала, при этом создают конусообразный пламенно-плазменный факел, сходящийся в дуговой разряд, который вводят во внутреннюю полость полого катода, напыляемый материал вводят в виде порошка, проволоки или стержня через осевой канал трубки в приосевую область полого катода, внутрь конусообразного пламенно-плазменного факела и в приосевую область дугового разряда, в которой создают температуру до 20000-50000 К и силу тока дугового разряда от 150 А до 1000 А, напыляемый материал транспортируют внутри дугового разряда в межэлектродной вставке, осуществляют подачу охлаждающей жидкости и/или газов, подачу плазмообразующих газов в периферийные области дугового канала межэлектродной вставки, переводят напыляемые частицы при испарении до молекулярного и атомарного уровня, напыляемые частицы разгоняют в дозвуковой струе сверхзвукового сопла и за соплом, прианодную часть дугового разряда вращают по поверхности одной из последних или средних секций анода секционированного сверхзвукового сопла с угловой скоростью не менее 6,0 об/мин, напыляемые частицы материала в виде молекул и атомов разгоняют до скорости от 3 до 10 км/сек, и при встрече с поверхностью изделия активируют ее, в результате образуется плазменное тонкопленочное покрытие толщиной от 0,1 до 20 мкм.

В первом варианте способа напыления плазменного покрытия расширяется возможность подачи напыляемого материала от порошка до проволоки и стержней. Подача напыляемого материала через осевое отверстие в трубке в приосевую область полого катода с конической частью обеспечивает транспортирование и разгон в приосевой области полого катода.

Подача горючей плазмообразующей смеси в периферийные области полого катода через систему каналов, выполненных на трубке или катододержателе, расположенных в плоскостях, лежащих на оси трубки подачи напыляемого материала, позволяет увеличивать температуру за счет подвода тепла при сгорании горючей плазмообразующей смеси, этим обеспечивают предварительную ионизацию горючей плазмообразующей смеси и образование пламенно-плазменного факела, сходящегося в дуговой разряд, что снижает его температуру и повышает ресурс полого катода при больших давлениях от 0,5 до 1 МПа и более.

Дальнейшее транспортирование частиц напыляемого материала в приосевой высокотемпературной области дугового разряда с силой тока от 150 А до 1000 А, который разогревают до температуры от 20000 до 50000 К (при высокой энергоемкости дугового разряда и плазмы), позволяет подавать большое количество напыляемого материала от четырех до несколько десятков кг/час и снизить температуру дугового разряда до 5000-6000К, при этом выполняемый материал разгоняется до высоких скоростей в межэлектродной вставке большой протяженности.

Дальнейший разгон частиц напыляемого материала в сверхзвуковой струе сверхзвукового сопла и за соплом обеспечивает повышение их скорости до 1-3 км/с (расчетная величина подтвержденная экспериментами). В сверхзвуковом сопле, где обеспечивают отдачу энергии от дугового разряда, горящего в сверхзвуковой струе за счет выполнения сопла секционированным, получают плазменное покрытие высокого качества со стабильными свойствами.

Уменьшение силы тока дугового разряда менее 150 А приводит к уменьшению диаметра дугового разряда, что увеличивает разброс напыляемых частиц из приосевой высокотемпературной области дуги в холодные, увеличивает потери напыляемого материала, ухудшает качество покрытий.

Увеличение силы тока более 1000 А усиливает эрозию электродов плазмотрона, хотя и допустимо с точки зрения получения качественных покрытий.

Снижение температуры дугового разряда менее 20000 К ведет к уменьшению производительности плазмотрона.

Повышение температуры дугового разряда более 50000 К приводит к потерям на изучение и теплопередачу на элементы плазмотрона.

Вращение прианодной части дугового разряда обеспечивает передачу тепловой и кинетической энергии плазме и напыляемому материалу, что предотвращает резкое охлаждение сверзвуковой плазмы и напыляемого материала.

Вращение прианодной части дугового разряда по одной из последних или средних секций с угловой скоростью не менее 6,0 об/мин позволяет также увеличить ресурс секции-анода, а также повысить стабильность работы плазмотрона и повысить стабильность подачи напыляемого материала. Вращение прианодной части дуги с угловой скоростью, меньшей 6,0 об/мин, приводит к резкому уменьшению ресурса анода.

Все это обеспечивает при встрече напыляемых частиц с поверхностью изделия образование высококачественных с высокой адгезией, прочностью, износостойкостью защитных, декоративных и функциональных покрытий в атмосферных условиях, закрытых и вакуумных камерах.

Во втором варианте способа напыления плазменного покрытия напыляемый материал подают через осевое отверстие в трубке подачи напыляемого материала в приосевую область полого катода с конической частью, это обеспечивает дальнейшее транспортирование в приосевой области полого катода.

Подача в периферийную область полого катода горючей плазмообразующей смеси под давлением от 0,5 до 1 МПа через систему каналов, выполненных на трубке или катододержателе, позволяет при их сгорании создавать частично ионизированный пламенно-плазменный факел с температурой до 2000-3000 К в виде пустотелого сходящегося конуса.

Высокое давление подаваемой горючей плазмообразующей смеси обеспечивает при температуре нагрева дугового разряда до 20000-50000 К нагрев напыляемого материала и полное испарение частиц до атомарного, молекулярного уровня и частичную их ионизацию. Образование диффузной привязки внутри катодной части по внутренней поверхности полого катода обеспечивает устойчивое горение дугового разряда, снижает рабочую температуру полого катода и, как следствие, повышает ресурс работы полого катода.

Образующая дуга при отношении длины дуги к диаметру дугового канала от 4 до 250 обеспечивает быстрый разогрев и испарение напыляемых частиц до атомарного, молекулярного уровня и частичную их ионизацию.

Это обеспечивает реакцию с плазмообразующими газами и образование соединений с атомами и молекулами плазмообразующих газов (нитридов, оксинитридов, карбидов, различных керамических соединений).

Разгон сверхзвуковой плазмы до высоких скоростей от 3 до 10 км/с обеспечивает при встрече с поверхностью изделия образование тонкопленочного покрытия с высокой адгезией и прочностью.

При вращении прианодной части дугового разряда с небольшой угловой скоростью (не менее 6,0 об/мин) по поверхности одной из последних или средних секций практически не влияет на вращение сверзвуковой плазменной струи и резко увеличивает ресурс секции-анода.

Воздействие плазменной струи на поверхность изделия активирует поверхность изделия, улучшает взаимодействие между осаждаемыми атомами, молекулами и более сложными соединениями с поверхностью изделия.

При этом возможно получение тонкопленочных декоративных, износостойких, антифрикционных и функциональных покрытий в атмосферных условиях, защитной камере с вытесняемой атмосферой и вакуумной камере с высоким качеством.

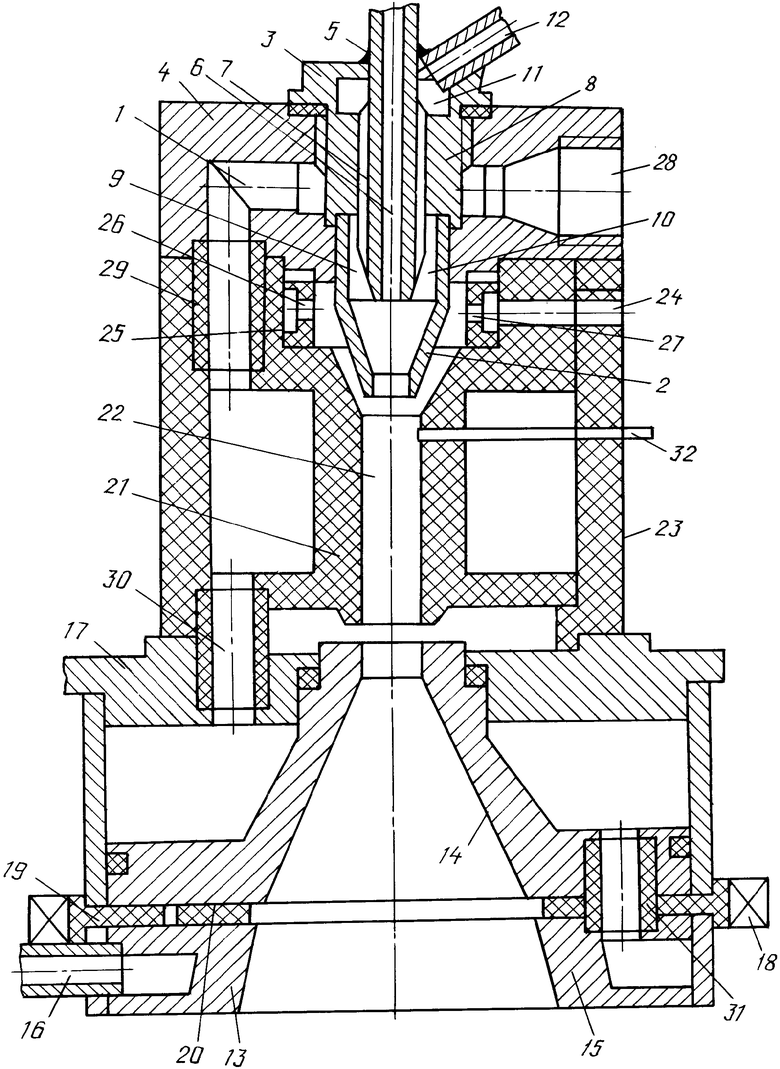

На чертеже изображено устройство для осуществления по первому и второму варианту способа плазменного напыления покрытий.

Устройство (плазмотрон) для напыления плазменного покрытия содержит полый катод 1 с внутренней конической частью 2 со стороны сопла, выполненный из термоэмиссионного материала, циркония или гафния, и закрепленный в катододержателе 3. Катододержатель 3 закреплен в катодном корпусе 4. Трубка 5 подачи напыляемого материала закреплена в катододержателе 3 и содержит менее осевой канал 6, соединенный с системой подачи напыляемого материала (на чертеже не показано) и внутренней полостью полого катода 1, и соосна ему.

На наружной поверхности трубки 5 подачи напыляемого материала выполнена система каналов 7, 8 (в количестве от 3 до 6-8), лежащих в плоскости оси трубки 5 подачи напыляемого материала (и соответственно полого катода 1), соединенных с периферийными областями 9, 10 полого катода 1, и кольцевой области 11.

Кольцевая полость 11 соединена с помощью трубки 12, закрепленной на катододержателе 3, с системой подачи горючей плазмообразующей смеси (на чертеже не показано).

Плазмотрон содержит сопло 13, выполненное секционированным, сверхзвуковым с охлаждаемыми секцией 14 и секцией-анодом 15, соединенным с плюсом высоковольтного источника электропитания (на чертеже не показано) с помощью трубки 16, являющейся токоподводом и соединенной с системой охлаждения плазменной установки (на чертеже не показано).

Первая секция 14 сопла 13 установлена в корпусе сопла 17. Вблизи торцевой плоскости секции-анода 15 сопла 13 на расстоянии не более диаметра канала сопла 13 от последней секции-анода 15 расположено кольцо 18 из намагниченного материала или, например, соленоид (электромагнитная катушка, магнитная система). Между первой секцией 14 сопла 13 и секцией-анодом 15 установлена диэлектрическая уплотнительная вставка 19 и защитное диэлектрическое кольцо 20 из тугоплавкого материала.

Между полым катодом 1 и соплом 13 установлена межэлектродная диэлектрическая вставка 21 из тугоплавкого пористого материала, пропускающего жидкость или газ, с дуговым каналом 22, соединенная с системой охлаждения плазменной установки и закрепленная в корпусе 23 из диэлектрического материала, в котором выполнен канал 24, соединенный с системой подачи плазмообразующего и охлаждающего газа (воздуха, азота или других газов, жидкостей), и кольцо 25 с каналами 26, 27 (в количестве от 3 до 6-8).

В корпусе катода 4 выполнен токоподвод 28, соединенный с минусом системы высоковольтного источника электропитания постоянного тока и системой охлаждения плазменной установки (на чертеже не показано).

В плазмотроне установлены диэлектрические трубки 29, 30, 31, например, из фторопласта или капролона, соединяющие полости катодного корпуса 4, межэлектродной вставки 21 и сопла 13. В межэлектродной вставке 21 установлен вспомогательный электрод 32, который совместно с токоподводом 28 соединен с осциллятором (на чертеже не показано).

Рассмотрим осуществление первого варианта способа напыления плазменного покрытия с помощью плазмотрона, изображенного на чертеже. Подают охлаждающую дистиллированную воду через канал 16 от системы охлаждения плазменной установки, которая проходит через полости в секции-аноде 15, трубку 31, секцию 14 сопла 13, охлаждает их и поступает через трубку 30 в межэлектродную вставку 21, где через поры просачивается в дуговой канал 22 и охлаждает его стенки, предупреждая перегрев. Далее часть дистиллированной воды подают в каналы в катодном корпусе 4, охлаждают катододержатель 3 и одновременно полый катод 1, закрепленный, например, при помощи пайки, и трубку 5 подачи напыляемого материала.

Через трубку 12 подают горючую плазмообразующую смесь от системы подачи горючей плазмообразующей смеси (на чертеже не показано) в кольцевой канал 11, откуда ее подают под давлением от 0,5 до 1 МПа через систему каналов 7, 8, выполненных на трубке 5 подачи напыляемого материала или катододержателе 3 (в количестве от 3 до 6-8), расположенных в плоскостях, лежащих на оси трубки 5. Далее горючую плазмообразующую смесь подают в периферийные области 9, 10 (кольцеобразные в поперечном сечении) полого катода 1, затем в коническую часть 2 и далее в дуговой канал 22 межэлектродной ставки 21. Одновременно осуществляют с помощью осциллятора искровой пробой между конической частью 2 полого катода 1 и вспомогательным электродом 32, тем самым воспламеняют внутри полого катода 1 горючую плазмообразующую смесь, создают конусообразный пламенный факел.

При контакте пламени с секцией-анодом 15 возбуждают дуговой разряд, прикатодную часть дуги вводят внутрь полого катода 1, выполненного из термоэмиссионного материала, и предыонизацией нагревают до температуры 2000-3000 К при выделении тепла в процессе сгорания горючей плазмообразующей смеси.

Таким образом, формируют конусообразный пламенно-плазменный факел, сходящийся в дуговой разряд, который нагревают до температуры 20000-50000 К. Напыляемый материал транспортируют через осевой канал 6 трубки 5, соединенный с системой подачи напыляемого материала в приосевую область полого катода 1 внутрь конусообразного пламенно-плазменного факела и далее в приосевую высокотемпературную область дугового разряда, который нагревают до температуры 20000-50000 К. Далее транспортируют напыляемый материал в приосевой области дугового разряда большой, фиксированной протяженности и диаметром, определяемым силой тока дугового разряда (от 150 А до 1000 А) в дуговом канале 22, межэлектродной вставке 21 и сверхзвуковом сопле 13 и за соплом.

Сам дуговой разряд при этом охлаждаются с температуры 20000 - 50000 К до 5000 - 6000 К за счет подачи большого количества частиц например от 4 до 20 кг/час напыляемого материала (порошка, проволоки или прутка), при этом повышается напряженность дугового разряда.

Далее напыляемые частицы разгоняют в сверхзвуковой струе в секционированном сверхзвуковом сопле 13 и за соплом до скорости 1-3 км/с, где обеспечивают отдачу энергии от дугового разряда плазме, этим предупреждают резкое охлаждение плазмы и напыляемых частиц. Прианодную часть дугового разряда вращают по большой площади секции-анода 15 сопла 13 с угловой скоростью не менее 6 об/мин, что минимизирует износ секции-анода 15 и обеспечивает отдачу энергии дугового разряда плазме.

Расплавленные частицы ударяются со скоростью до 1-3 км/с о поверхность изделий и образуют высококачественное защитное, декоративное или функциональное покрытие в атмосферных условиях, закрытых и вакуумных камерах.

Рассмотрим осуществление второго варианта способа напыления плазменного покрытия с помощью плазмотрона, изображенного на чертеже: подают охлаждающую дистиллированную воду через канал 16 от системы охлаждения плазменной установки, которая проходит через полости в секции-аноде 15, трубку 31, секцию 14 сопла 13, охлаждает их и поступает через трубку 30 в межэлектродную вставку 21, где через поры просачивается в дуговой канал 22 и охлаждает его стенки, предупреждая перегрев. Далее часть дистиллированной воды подают в каналы в катодном корпусе 4, охлаждают катододержатель 3 и одновременно полый катод 1, закрепленный, например, при помощи пайки, и трубку 5 подачи напыляемого материала.

Через трубку 12 подают горючую плазмообразующую смесь от системы подачи горючей плазмообразующей смеси в кольцевой канал 11, откуда ее подают под давлением от 0,5 до 1 МПа через систему каналов 7, 8, выполненных на трубке 5 подачи напыляемого материала или катододержателе 3 (в количестве от 3 до 6-8), расположенных в плоскостях, лежащих на оси трубки 5.

Далее горючую плазмообразующую смесь подают в перферийные области 9, 10 (кольцеобразные в поперечном сечении) полого катода 1, затем в коническую часть 2 и далее в дуговой канал 22 межэлектродной вставки 21. Одновременно осуществляют с помощью осциллятора искровой пробой между конической частью 2 полого катода 1 и вспомогательным электродом 32, тем самым воспламеняют внутри полого катода 1 горючие плазмообразующие газы, создают конусообразный пламенный факел.

При контакте пламени с секцией-анодом 15 возбуждают дуговой разряд, прикатодную часть дуги вводят внутрь полого катода 1.

Таким образом, формируют конусообразный пламенно-плазменный факел, сходящийся в дуговой разряд, который нагревают до температуры 20000 - 50000 К. Напыляемый материал транспортируют через осевой канал 6 трубки 5, соединенный с системой подачи напыляемого материала в приосевую область полого катода 1 внутрь конусообразного пламенно-плазменного факела и далее в приосевую высокотемпературную область дугового разряда, который нагревают до температуры 20000 - 50000 К. Далее транспортируют напыляемый материал в приосевой области дугового разряда межэлектродной вставки 21 и в канале сверхзвукового секционированного сопла 13 большой, фиксированной протяженности и диаметром, определяемым силой тока дугового разряда (от 150 А до 1000 А) в дуговом канале 22, межэлектродной вставке 21 и сверхзвуковом сопле 13 и за соплом.

Нагревают напыляемые частицы до температуры плавления и выше, переводят напыляемые частицы при испарении до молекулярного, атомарного уровня, тем самым создают частично ионизированную плазму, реагирующую с плазмообразующим и охлаждающим газом, тем самым могут образовывать соединения металлов и других материалов в виде нитридов, карбидов, оксидов, оксинитридов и других соединений, которые разгоняют в дозвуковой струе дугового разряда, горящего в межэлектродной вставке 21, сверхзвуковом сопле и за соплом 13, где обеспечивают отдачу тепловой и кинетической энергии от дугового разряда, горящего в межэлектродной вставке и сверхзвуковом сопле 13, и от плазмы. Прианодную часть дугового разряда вращают по поверхности последней секции-анода секционированного сверхзвукового сопла с угловой скоростью не менее 6,0 об/мин, дополнительно подводят энергию от вращающегося дугового разряда, напыляемые частицы материала в атомарном, молекулярном и частично ионизированном состоянии разгоняют до скоростей от 3 до 10 км/с и при встрече с поверхностью изделия активируют ее, в результате образуют плазменное тонкопленочное покрытие толщиной от 0,1 до 20 мкм.

По сравнению с прототипом в предлагаемом изобретении повышается качество покрытий, при повышении дистанции обработки, скорости, температуры частиц увеличивается адгезия и прочность покрытий и КПД нагрева напыляемого материала, в результате происходит увеличение производительности, уменьшение себестоимости напыления покрытий, увеличение ресурса электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПОРТАТИВНЫЙ ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ И НАПЛАВКИ ПОКРЫТИЙ | 2007 |

|

RU2354460C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2196010C2 |

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

Изобретение относится к способам напыления плазменных покрытий различного назначения. Способ включает использование плазмотрона, содержащего полый катод, секционированное сопло-анод и межэлектродную вставку. В качестве плазмообразующих газов используют горючую плазмообразующую смесь, которую подают в периферийную область полости полого катода под давлением от 0.5 до 1 МПа, с формированием конусообразного пламенно-плазменного факела. Напыляемый материал подают в приосевую область дуги, имеющей температуру 20000-50000 К и силу тока 150-1000 А, в количестве, обеспечивающем охлаждение высокотемпературной области дуги до температуры 5000-6000 К. Напыляемые частицы разгоняют до скорости 1-3 км/с при вращении прианодной части дуги по площади секций сопла анода с угловой скоростью не менее 6,0 об/мин. Согласно второму варианту способа напыляемые частицы разгоняют до скорости от 3 до 10 км/с при вращении прианодной части дуги по поверхности секций сопла-анода с угловой скоростью не менее 6,0 об/мин с получением плазменного тонкопленочного покрытия толщиной от 0,1-20 мкм. Технический результат - повышение качества, увеличение адгезии и прочности покрытия, повышение производительности напыления. 2 н.п. ф-лы, 1 ил.

| КУДИНОВ В.В | |||

| и др | |||

| Нанесение покрытий напылением | |||

| Теория, технология, оборудование | |||

| - М.: Металлургия, 1992, с.262-265 | |||

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 5340023 A, 23.08.1994. | |||

Авторы

Даты

2008-11-20—Публикация

2006-11-16—Подача