Область техники

Настоящее изобретение, в основном, относится к гибким шланговым муфтам. Более конкретно, оно относится к новым усовершенствованным шланговым муфтам быстрого соединения. В частности, оно относится к усовершенствованной соединяемой нажатием и быстро разъединяемой гибкой шланговой муфте.

Уровень техники

Муфты быстрого соединения хорошо известны в уровне техники. В таких муфтах входной переходник может содержать охватывающую деталь или вход и может быть предварительно собран на соответствующей детали, механизме или оборудовании, или же охватывающая деталь или вход могут быть обработаны на станке в виде части соответствующей детали, механизма или оборудования. Шланговое соединение, охватываемая деталь или хвостовик шланга, включая шланговую вставляемую деталь и обжимное кольцо, прикреплены к открытому концу шланга, соединяемого с деталью, механизмом или оборудованием. Деталь хвостовика шланга имеет шланговую входную часть, которая вставляется в открытый конец шланга. Затем обжимное кольцо сжимается вокруг конца шланга и удерживает вставку, тем самым обеспечивая постоянное закрепление всем деталям. Последующее простое подталкивание шланговой соединительной детали в охватывающую часть или вход завершает шланговое соединение. Такие муфты быстрого соединения особенно необходимы, когда шланг должен быть соединен в трудно доступном месте, т.к. это устраняет необходимость в нарезании резьбы и опасность срезания резьбы и исключает необходимость использования специального инструмента, который может не разместиться в доступном пространстве. Так как входной переходник может быть нарезан по месту посредством предварительной операции или же вход может быть предварительно выполнен в сопряженной детали, механизме или оборудовании, то можно легко убедиться, что вход является соответствующим и завершенным. Кроме того, время сборки и, следовательно, стоимость сборки уменьшаются.

Исторически соображения, которые влияли на конструкцию таких муфт, заключались в сложности конструкции входа; сложности обработки; сложности конструкции хвостовика; сложности и расположении герметизирующих элементов, таких как уплотнительные кольца или другие формы уплотнений; сложности и расположении запирающих элементов, таких как скобы различных форм; общем количестве компонентов, необходимом для завершения муфты, и взаимодействии геометрии входа и хвостовика. Все это очень сильно влияло на стоимость производства таких муфт и их экономическую целесообразность.

Важно было также обеспечить то, чтобы такие муфты были безопасными и надежными в использовании. Очевидно, одной из основных целей создания таких муфт является обеспечение продолжительного герметичного соединения. Однако со временем все больший акцент стал уделяться безопасности. Характеристики быстрого разъединения таких муфт обязательно вызывают большую вероятность случайных и внезапных разъединений с серьезными последствиями. Особенно это касается условий эксплуатации, при которых главным образом используются такие муфты. Они включают места расположения промышленных или крупногабаритных станков, где устанавливаются многочисленные, плотные и почти недоступные соединения текучих сред, вблизи которых размещается множество тяжелых и крупных предметов, включая детали, к которым зачастую прикрепляются сами муфты. Непредвиденные воздействия на муфты быстрого разъединения или техническое обслуживание в таких сложных помещениях увеличивают вероятность случайных разъединений. Случайные разъединения систем под высоким давлением могут привести к повреждению или поломке станков, разрушению помещений, увечьям обслуживающего персонала или других работников или даже могут привести к смертельному исходу, например, от непредвиденного перемещения станка или разбрызгивания очень горячей текучей среды под высоким давлением.

Один пример муфты быстрого соединения и разъединения раскрыт в Патенте США №3773360, содержание которого включено сюда посредством ссылки. Это считается попыткой объединения в конструкции возможности как прямого соединения нажатием, так и быстрого разъединения с одновременным упрощением конструкции входа и хвостовика для уменьшения общей стоимости. В упомянутом Патенте США №3773360 предложено преимущество простой конструкции входа, в которой нет встроенных уплотняющих или запирающих элементов или скоб. Однако раскрытый в патенте хвостовик имеет более сложную конструкцию и включает в себя все уплотняющие и запирающие элементы. Более того, сам запирающий элемент имеет сложный профиль и является относительно сложным. Более того, раскрытая в патенте муфта требует дополнительного элемента или стопорного элемента для стойкости муфты к случайному разъединению. Такая сложность и дополнительные элементы увеличат стоимость муфты.

Муфта согласно упомянутому Патенту США №3773360 осуществляет соединение текучей среды простым обжимом охватываемой детали в охватывающей детали. Муфта разъединяется при удаленном стопорном элементе за счет дополнительной вставки охватываемой детали в охватывающую деталь для большего контакта. Это заставляет вход сжимать запирающий элемент. Специфическая и сложная форма запирающего элемента затем позволяет ему зацепляться за хвостовик и оставаться сжатым из условия, чтобы его запирающее свойство было деактивировано. Затем две детали разъединяются.

Очевидно, что муфта согласно упомянутому патенту имеет слишком большую вероятность разъединения, что не обеспечивает ее безопасное применение в различных условиях эксплуатации. Соответственно в этом случае используется стопорный элемент. Стопорный элемент мешает охватываемой и охватывающей деталям, запрессованным для плотного вхождения в зацепление, посредством заполнения пространства между охватывающей и охватываемой деталями. Очевидно, что муфта со стопорным элементом является стойкой к случайному разъединению.

Однако как само использование, так и форма стопорного элемента имеют существенную вероятность катастрофического случайного разъединения муфты. Во-первых, ничто не гарантирует, что стопорный элемент будет правильно установлен на муфту во время всего цикла ее изготовления. Стопорный элемент может отсутствовать с самого начала или может быть удален в любой момент срока эксплуатации муфты, причем не остается никаких контрольных признаков отсутствия чего-либо. В таком случае муфта становится неустойчивой к случайному разъединению. Во-вторых, описанная в патенте форма стопорного элемента включает петлю, которая проходит по радиусу от муфты. В описанных выше условиях эксплуатации, например, в которых использование муфт быстрого соединения и разъединения особенно вероятно, петля будет являться причиной накапливания частиц изнашивания или чего-либо другого, зацепленного движущимися предметами. Это повышает вероятность выдирания стопорного элемента из муфты. Опять-таки муфта перестает быть стойкой к случайному разъединению.

Безопасность также подвергается риску за счет наличия такой неподвижно закрепленной петли во многих производственных условиях эксплуатации или крупногабаритных станках. Это может быть прямым источником повреждения или увечья от запутывания частиц изнашивания, инструмента, одежды, волос или пальцев. Более того, каждый раз, когда необходимо разъединить муфту, металлическая петля, содержащая стопорный элемент, удаляется для замены из-за опасных частиц изнашивания.

Соответственно имеется необходимость в создании муфт быстрого соединения и разъединения, имеющих упрощенную конструкцию для экономической целесообразности и, что более важно, имеющих, без вмешательства человека для гарантирования наличия всех безопасных элементов на муфте, значительно улучшенную безопасность за счет высокой стойкости к случайному разъединению; а также не имеющих опасных внешних форм и не увеличивающих вероятность распространения опасных частиц изнашивания.

Краткое описание изобретения

Целью настоящего изобретения является создание шланговой муфты быстрого соединения и разъединения улучшенной безопасности с обеспечением их экономичного производства и преимуществ муфт такого типа.

Согласно настоящему изобретению создана муфта быстрого соединения и быстрого разъединения для текучей среды, имеющая скобу, охватываемую деталь с кольцевой канавкой для скобы, выполненной с возможностью размещения скобы, охватывающую деталь и уплотнительный элемент. При этом охватывающая деталь имеет наклонную поверхность усеченного конуса двойного действия, выполненную с возможностью сжатия уплотнительного элемента при соединении охватываемой детали с охватывающей деталью и сжатия скобы в кольцевой канавке для скобы при подготовке разъединения охватываемой детали и охватывающей детали. Дополнительно вокруг охватываемой детали установлена с возможностью скольжения втулка, выполненная с возможностью удержания скобы сжатой в кольцевой канавке.

Краткое описание чертежей

На прилагаемых чертежах, которые являются частью настоящего описания и на которых одинаковыми ссылочными позициями обозначены одинаковые элементы, проиллюстрированы предпочтительные варианты осуществления настоящего изобретения, предназначенные для пояснения основных принципов изобретения. На чертежах:

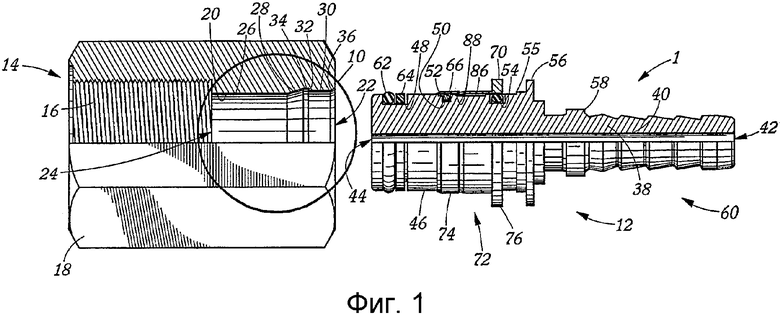

Фиг.1 - вид сбоку со срезанной четвертью расцепленного или разъединенного предпочтительного варианта осуществления изобретения;

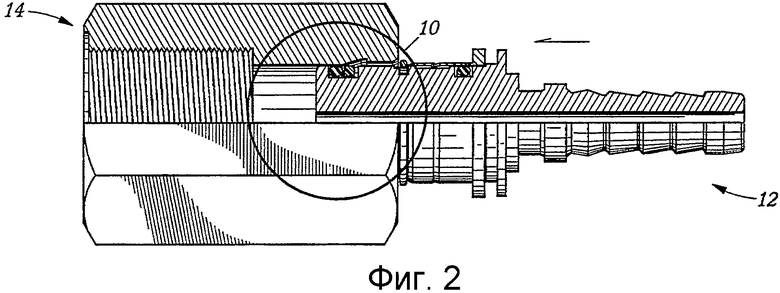

Фиг.2 - вид сбоку со срезанной четвертью предпочтительного варианта осуществления изобретения при зацеплении (вставке);

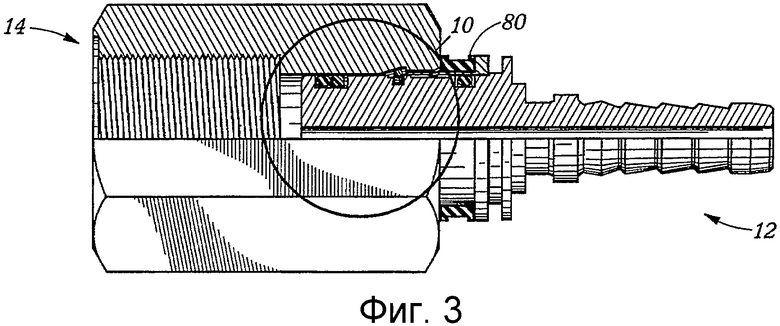

Фиг.3 - вид сбоку со срезанной четвертью предпочтительного варианта осуществления изобретения при зацеплении;

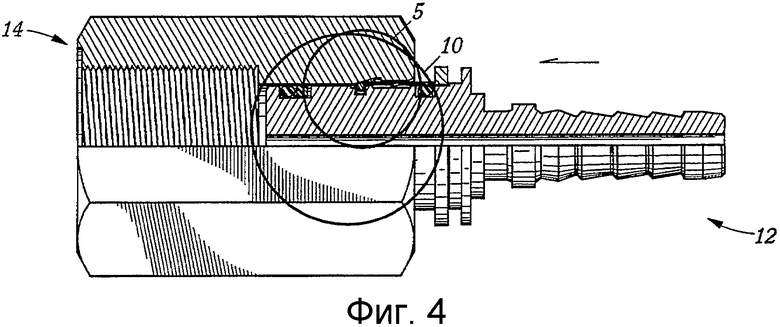

Фиг.4 - вид сбоку со срезанной четвертью предпочтительного варианта осуществления изобретения перед расцеплением или разъединением;

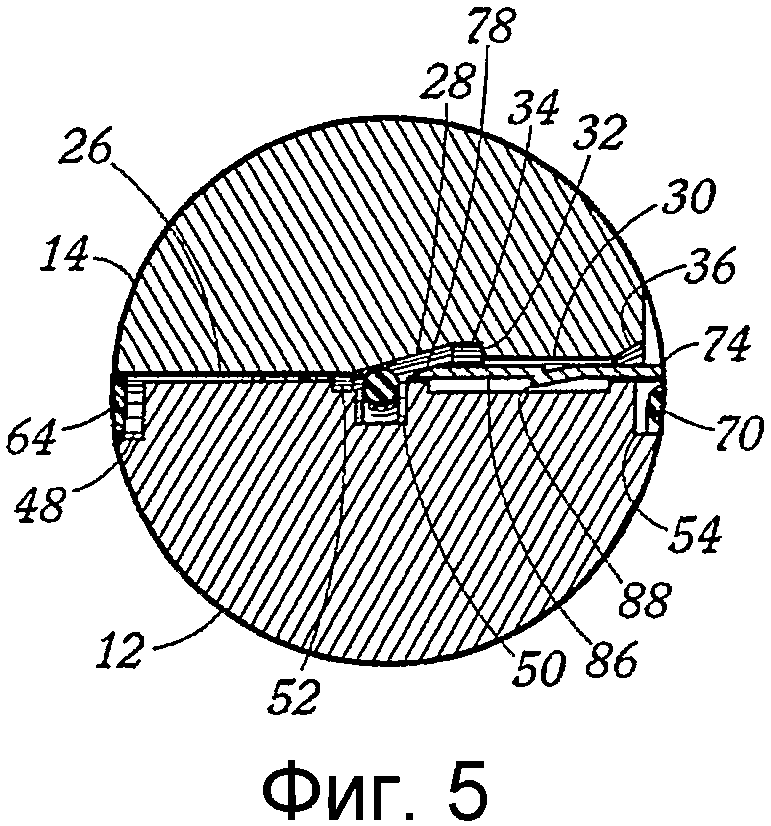

Фиг.5 - увеличенный подробный вид с Фиг.4;

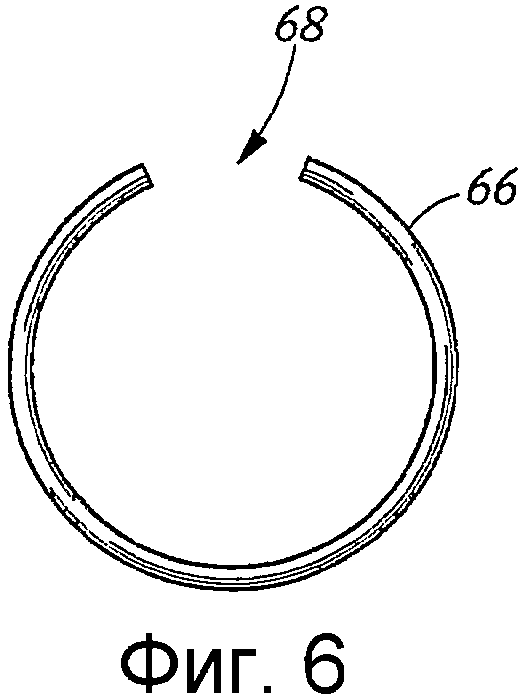

Фиг.6 - вид сверху фиксирующего элемента в упрощенной форме стопорного кольца;

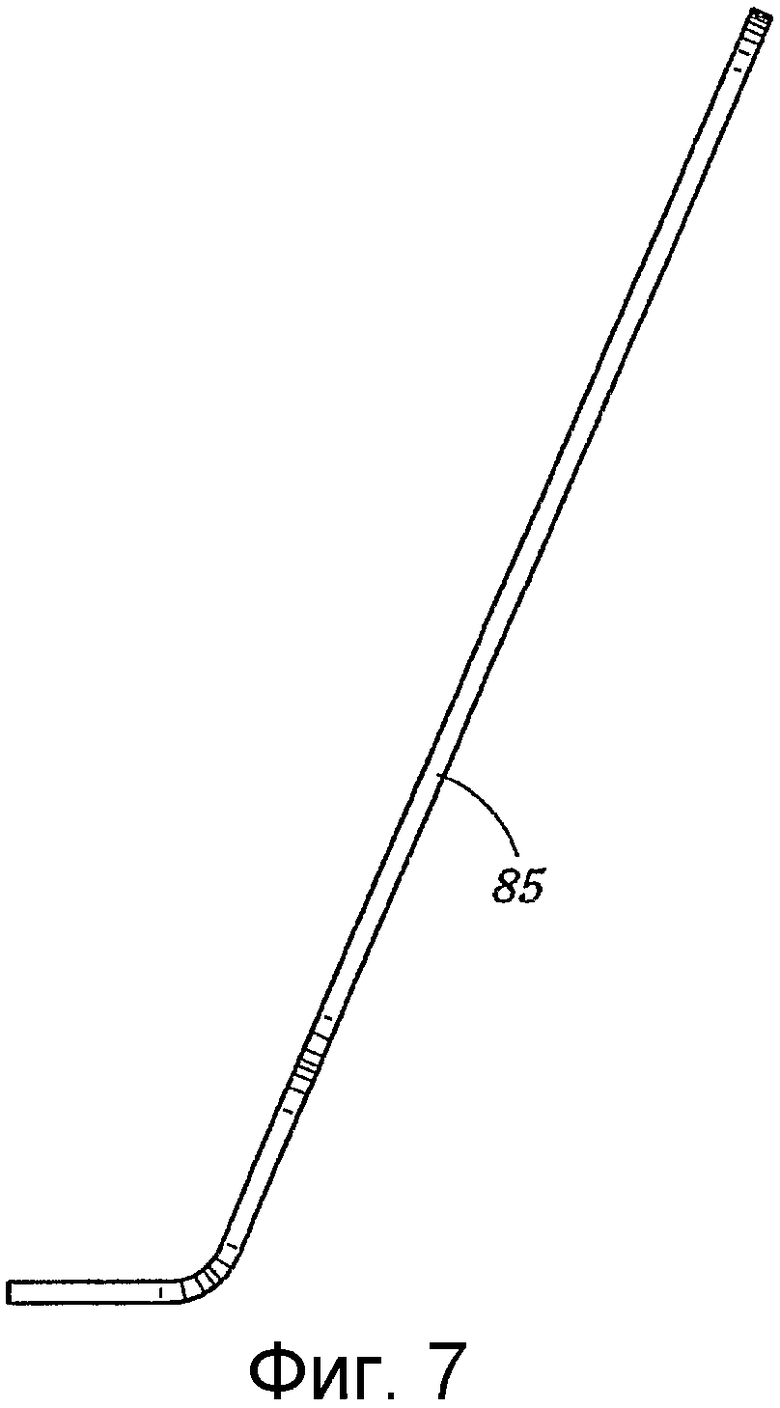

Фиг.7 - вид сбоку разъединительной оснастки; и

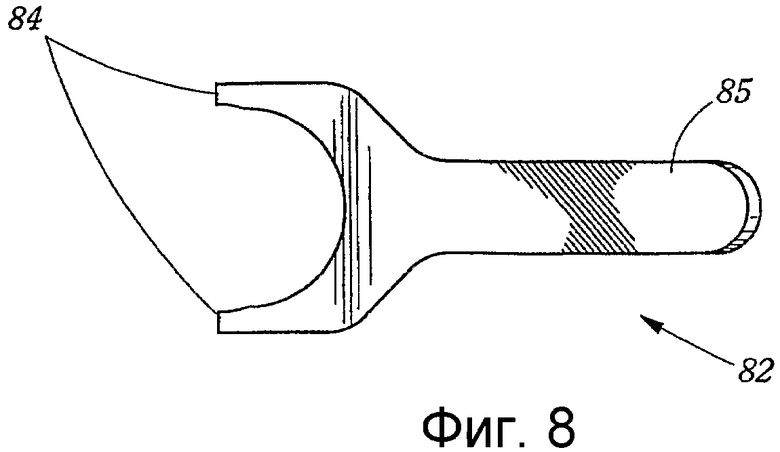

Фиг.8 - вид сверху разъединительной оснастки.

Подробное описание предпочтительных вариантов осуществления изобретения

Как показано на Фиг.1, предпочтительный вариант осуществления муфты 1 быстрого соединения согласно настоящему изобретению содержит охватывающую деталь или вход 10 и хвостовик 12 шланга. Охватывающая деталь или вход 10 показаны в виде части переходника 14, имеющего резьбу 16 и выполненного с гранями 18 под гаечный ключ, как один предполагаемый вариант осуществления и для удобства иллюстрации. Обычно предполагается, что вход 10 механически обработан в корпусе зажима, станке или оборудовании, которое не показано. В примерах, в которых вход 10 выполнен в переходнике 14, переходник 14 обеспечивает базу для входа 10. В примерах, в которых вход 10 выполнен в зажиме, базу обеспечивает станок или оборудование. Вход 10 имеет внутреннюю поверхность 20, образующую входное отверстие 22, выходное отверстие 24, проточный канал 26, первую коническую наклонную поверхность 28, первый цилиндр 30, кольцевую стенку 32, вторую коническую наклонную поверхность 36 и, при необходимости, второй цилиндр 34. Первая коническая наклонная поверхность 28 является наклонной поверхностью усеченного конуса двойного действия, выполняющей свои функции как при соединении, так и при разъединении, которые будут описаны далее. Вторая коническая наклонная поверхность 36 является подводящей наклонной поверхностью, предназначенной для процесса соединения, описанного далее.

Кроме того, как показано на Фиг.1, хвостовик 12 шланга содержит стержень 38 с проточкой 40, имеющей стержневое впускное отверстие 42 и стержневое выпускное отверстие 44. Стержень имеет внешнюю поверхность 46, образующую первую кольцевую уплотнительную канавку 48, кольцевую канавку 50 для скобы, кольцевую ступенчатую канавку 52, вторую кольцевую уплотнительную канавку 54, упор 55 втулки, перегородку 56 для частиц изнашивания, шланговый стопор 58, шланговую вставку 60 и кольцевую удерживающую канавку 86.

Шланговая вставка 60 помещается в открытый конец шланга (не показано), по которому транспортируется текучая среда. Обычно введение происходит до тех пор, пока конец шланга не упрется в шланговый стопор 58. Шланг закрепляется известным способом, например зажимом или манжетой (не показано).

Первая кольцевая уплотнительная канавка 48 вмещает первое уплотнение 62 и подпор 64 уплотнения. Первое уплотнение 62 представляет собой уплотнительный элемент в виде одного уплотнительного кольца. Подпор 64 уплотнения служит для обеспечения увеличения давления, при котором муфта может работать без просачивания текучей среды через первое уплотнение 62. Рассматриваются также и другие доступные конструкции уплотнений.

Скоба 66 представляет собой запирающий элемент в упрощенной форме стопорного кольца, имеющего зазор 68, как показано на Фиг.6. Рассматриваются также и другие формы скоб, например, с квадратным сечением в отличие от круглого сечения. Скоба 66 имеет достаточно небольшой размер, причем такой, что зазор 68 должен быть увеличен для обеспечения достаточного увеличения скобы 66 для возможности ее размещения над внешней поверхностью 46. Однако скоба 66 также должна быть достаточно большой, причем такой, чтобы зазор 68 необходимо было уменьшить для прохождения скобы 66 через первый цилиндр 30. Предпочтительно, чтобы скоба 66 имела достаточно большой размер для полного заполнения пространства, созданного первой наклонной поверхностью 28 и, возможно, вторым цилиндром 34. Если скоба имеет такие размеры, она дополнительно является буфером износа, продлевающим срок службы муфты 1 за счет минимизации износа входа 10. Эти признаки более подробно раскрыты далее. Зазор 68 должен быть достаточно большим для обеспечения соответствующего уменьшения скобы 66 внутри канавки 50 для скобы. Первоначально скоба 66 свободно расположена в канавке 50 для скобы.

Вторая кольцевая уплотнительная канавка 54 вмещает второе уплотнение 70, также являющееся уплотнительным кольцом. Захватывающая втулка 72 установлена на внешней поверхности 46 с возможностью скольжения относительно хвостовика 12. Втулка 72 имеет захватывающий цилиндр 74 и фланец 76. Захватывающий цилиндр 74 имеет одно или более пятен 88 контакта, которые получаются в результате обжатия или штамповки и действуют в качестве сдерживающего фиксатора. Также предполагается, что эти сдерживающие фиксаторы могут быть выполнены механической обработкой или формованием аналогичных профилей в самом захватывающем цилиндре 74. Пятна 88 контакта являются миниатюрными, позволяя задвигать втулку 72 в пространство над внешней поверхностью 46. Как только ее так установили, взаимодействие удерживающей канавки 86 и пятна 88 контакта ограничивает снятие втулки 72 с внешней поверхности 46. При перемещении втулки 72 относительно упора 55 втулки второе уплотнение 70 удерживается под цилиндром 74 втулки. Скоба 66 не удерживается (см. Фиг.2). При перемещении втулки 72 к выпускному отверстию 44 хвостовика, как показано на Фиг.1, скоба 66 удерживается цилиндром 74 втулки внутри канавки 50 для скобы. Второе уплотнение 70 герметизирует сопряжение между внешней поверхностью 46 и втулкой 72 относительно перемещения примесей, а также создает трение для демпфирования перемещений втулки 72. Третье уплотнение 80 установлено около удерживающего цилиндра 74 для перекрытия зазора между фланцем 76 и входом 10 при зацеплении, когда присоединяется втулка 1. Третье уплотнение 80 уплотняет сопряжение удерживающего цилиндра 74 и второй наклонной плоскости 36 относительно перемещения примесей.

Соединение втулки 1 осуществляется вставкой хвостовика 12 во вход 10, как показано на Фиг.2 в исходной фазе относительно взаимного расположения хвостовика 12 к входу 10. Следует отметить, что в предпочтительной конструкции при подготовке к соединению скоба 66 удерживается втулкой 72, как показано на Фиг.1. Вставка проходит до положения, показанного на Фиг.3. Во время этой вставки первое уплотнение 62 направляется второй наклонной плоскостью 36 для совмещения с первым цилиндром 30. Первое уплотнение 62 затем сжимается первой наклонной плоскостью 28 для его перемещения в заданное положение уплотнения между хвостовиком 12 и проточным каналом 26. Благодаря этому уплотнению проточный канал 26 может быть также уплотнительным каналом. Втулка 72 также направляется второй наклонной плоскостью 36 для совмещения с первым цилиндром 30. По мере продолжения вставки направляющая часть 78 втулки прилегает к первой наклонной плоскости 28. После примыкания направляющей части 78 втулки и первой наклонной плоскости 28 вставка стержня 38 продолжается, даже если вставка втулки 72 останавливается при примыкании. Это приводит к перемещению втулки 72 навстречу упору 55 втулки, соответственно и высвобождению скобы 66. Теперь скоба 66 удерживается только каналом 26. Хвостовик 12 затем перемещается назад в положение, показанное на Фиг.3, в котором скоба 66 растягивается первой наклонной плоскостью 28 и, возможно, вторым цилиндром 34 в полость слева. Хвостовик 12 и вход 10 находятся теперь в осевой запирающей взаимосвязи. Если к хвостовику 12 прикладывается усилие для его выталкивания или выдергивания из входа 10, например, давлением текучей среды или вытягиванием хвостовика 12 («недопустимое разъединение»), то скоба 66 зажимается в ступенчатой канавке 52 стенкой 32. Затем скоба 66 стопорится между ступенчатой канавкой 52 и стенкой 32. Это не позволяет вывести хвостовик 12 из входа 10.

Многократные попытки недопустимого разъединения втулки 1 при осевой запирающей взаимосвязи будут изнашивать стенку 32 и канавку 50 для скобы за исключением случая калибровки скобы 66, описанной ранее, и наличия ступенчатой канавки 52. Калибровка скобы 66 является достаточно большой, чтобы потаенно размещаться в первой наклонной плоскости 28 и во втором цилиндре 34 в полость слева, заставляя скобу 66 обеспечивать дополнительную функцию защитной вставки. Меньший размер позволяет скобе 66 функционировать на стенке 32 под воздействием «недопустимого разъединения», причем изнашивается материал, из которого выполнен вход 10 и который обычно является более мягким, чем материал, из которого выполнена скоба 66. Добавление ступенчатой канавки 52 заставляет износ проходить в правильной форме, которая обеспечивает индикацию износа за счет меньшей вставки хвостовика 12 во вход 10 во время осевой запирающей взаимосвязи без катастрофического отказа втулки 1.

Удерживающий цилиндр 74 втулки 72 заполняет пространство между внешней поверхностью 46 и первым цилиндром 30, стабилизируя хвостовик 12 относительно бокового перемещения относительно входа 10. Соответственно первый цилиндр 30 может называться стабилизирующей проточкой.

Предполагается, что введение может быть совершено от начальной точки, показанной на Фиг.2, и до соприкосновения удерживающей втулки 72 с упором 55 втулки. В этой конфигурации скоба 66 не удерживается втулкой 72 до соединения. Однако это увеличивает усилие, требуемое для соединения. В этом случае усилие вставки включает не только усилие, необходимое для сжатия первого уплотнения 62 второй наклонной плоскостью 36 и первой наклонной плоскостью 28 последовательно, но и дополнительное усилие, необходимое для сжатия скобы 66 второй наклонной плоскостью 36. Усилие, необходимое для сжатия скобы 66 второй наклонной плоскостью 36, может быть значительным. Для сравнения следует отметить, что соединение, использующее данную конфигурацию, в которой скоба 66 охвачена удерживающей втулкой 72, требует по существу меньшего усилия введения.

Разъединение зацепления осуществляется путем первичного увеличения вставки хвостовика 12 в канал 10, как показано стрелкой на Фиг.4. На Фиг.4 и 5 показано промежуточное положение. Первая наклонная плоскость 28 перемещает скобу 66 от ступенчатой канавки 52 к канавке 50 для скобы и затем сжимает в ней скобу 66. Во время этого процесса первая наклонная плоскость 28 может рассматриваться в качестве разъединительной наклонной плоскости. Введение продолжается до тех пор, пока направляющая часть 78 втулки не примкнет к первой наклонной плоскости 28, а скоба 66 не сожмется до размера, который проходит внутри канала 26. Втулка 72 затем перемещается по оси относительно хвостовика 12 в положение, показанное на Фиг.1, для удерживания скобы 66. Это осуществляется не перемещением втулки 72 по стрелке, а постоянным ее удержанием при перемещении назад стержня 38 в противоположную сторону от направления, обозначенного стрелкой. На практике это осуществляется посредством заклинивания между фланцем 76 и перегородкой 56 частиц изнашивания. Инструмент, такой как шлицевая отвертка, может обеспечить заклинивание посредством вставки шлица между фланцем 76 и перегородкой 56 для частиц изнашивания и скручивания. Так как инструмент имеет известную конструкцию, то он не показан. Приспособление 82 специального назначения, показанное на Фиг.7, также может обеспечивать заклинивание. Зубцы 84 вставляются между перегородкой 56 для частиц изнашивания и фланцем 76. Приспособление 82 специального назначения затем выводится из равновесия посредством надавливания на рычаг 85 для обеспечения заклинивания. Если скоба 66 зажата таким образом под втулкой 72, то не может происходить заклинивание скобы 66 между перегородкой 32 и ступенчатой канавкой 52. Хвостовик 12 освобождается для разъединения от канала 10. Хвостовик 12 перемещается назад от канала 10.

Существует несколько аспектов настоящего изобретения, которые делают его определяющим при безопасном выходе из строя при случайном разъединении. В основном разъединение требует комбинации действий, которые нельзя выполнить самостоятельно. Простое надавливание на хвостовик 12 не повлияет на процесс разъединения. Даже надавливание одновременно как на хвостовик 12, так и на фланец 76 не приведет к разъединению. Разъединение требует согласованных усилий надавливания на хвостовик 12 во вход 10 и расклинивания фланца 76, не считая перегородки 56 для частиц изнашивания. Более того, подталкивание удерживающего цилиндра в положение удержания скобы без первоначального увеличения вставки хвостовика 12 в канал 10 является полностью неэффективным по двум простым причинам. Первой причиной является то, что направляющая часть 78 втулки будет фактически пытаться переместить скобу 66 дальше от канавки 50 для скобы, а также назад навстречу ступенчатой канавке 52. Второй причиной является то, что ступенчатая канавка 52 выполнена неглубокой, позволяя скобе 66 быть сжатой до размера, который проходит внутри канала 26. Дополнительно можно видеть, что фланец 76 не выходит за длину перегородки 56 для частиц изнашивания. Соответственно втулка 72 не приспособлена для простого вынимания и подталкивания в положение удержания скобы.

Эти тонкости позволяют производить муфты быстрого соединения и быстрого разъединения, которые обеспечивают существенное повышение безопасности таких муфт, при этом сохраняя все необходимые свойства. Более того, возможно исключение дополнительных рисков, описанных в вышеупомянутом патенте США (то есть рисков, связанных со скобами и потенциально опасным частицам изнашивания).

Вышеприведенное описание и иллюстративные варианты осуществления настоящего изобретения были показаны на чертежах и описаны подробно в различных модификациях и альтернативных вариантах осуществления. Однако следует понимать, что вышеприведенное описание является лишь примерным, и объем изобретения определяется только лишь прилагаемой формулой изобретения. Более того, изобретение, иллюстративно описанное здесь, может быть использовано подходящим образом на практике в отсутствии любого элемента, который здесь специально не раскрыт.

Изобретение относится к шланговым муфтам. Муфта быстрого соединения и быстрого разъединения для текучей среды содержит скобу, охватываемую деталь с кольцевой канавкой для скобы, охватывающую деталь и уплотнительный элемент. Охватывающая деталь имеет наклонную поверхность усеченного конуса двойного действия, выполненную с возможностью сжатия уплотнительного элемента при соединении охватываемой детали с охватывающей деталью и сжатия скобы в кольцевой канавке для скобы при подготовке разъединения охватываемой детали и охватывающей детали. Дополнительно имеется втулка, установленная с возможностью скольжения вокруг охватываемой детали и выполненная с возможностью удержания скобы сжатой в кольцевой канавке. Изобретение повышает надежность соединения. 3 н. и 5 з.п. ф-лы, 8 ил.

| US 3773360 А, 20.11.1973 | |||

| US 6186557 B1, 13.02.2001 | |||

| Устройство для разъемного крепления и фиксации вставной детали в гильзе | 1990 |

|

SU1838677A3 |

| US 5553895 A, 10.09.1996 | |||

| JP 6185682 A, 08.07.1994. | |||

Авторы

Даты

2008-11-20—Публикация

2005-09-01—Подача