Область техники

Группа изобретений относится к области теплоэнергетики и предназначена для применения природного газа в средствах выработки механической энергии, холода за счет использования перепада его давления, главным образом в системах добычи, на газоредуцирующих (ГРС) и газокомпрессорных станциях в сочетании со средствами выработки тепловой энергии за счет сжигания природного газа.

Предшествующий уровень техники.

Известно использование энергии перепада давления газового потока на ГРС для одновременной выработки механической энергии и холода, превращение механической энергии в электрическую и применение холода для работы холодильных камер и льдогенератора (см., например, «Теоретические основы использования энергии давления природного газа», Недра, 1968 г., авт. Зарицкий Г.Э.; «Энергосберегающие турбодетандерные установки». Недра, 1999 г., авт. Степанец А.А.; ж. «Газовая промышленность» №10 2003 г., №6 2006 г., авт. Аксенов Д.Т.; патент РФ №2264581, 2004 г.).

Сущность известной технологии заключается в том, что природный газ, имеющий высокое давление, направляют в детандер, газ расширяется и совершает внешнюю работу, которая используется для привода различных машин, например электрогенератора. Понижение температуры газа, вызванное его расширением, используют для охлаждения различных сред с помощью теплообменника, например воздуха в камерах холодильника.

Конструкция и параметры детандеров и энергохолодильных агрегатов, наиболее приемлемых для объектов газовой промышленности, достаточно отработаны, изготовлена и промышленно испытана их опытная партия (см., например, указанный патент и статьи Аксенова Д.Т. в журналах «Газовая промышленность» №10 2003 г., №6 2006 г. и др.). Достаточно разработаны и системы использования холода, возникающего при выработке электроэнергии за счет расширения газа в детандере (см., например, патенты РФ №2283462, 2006 г. и №55928, 2006 г.).

Однако при реализации этой известной технологии с использованием специально разработанного указанного в упомянутых статьях мощностного ряда электрохолодильных агрегатов возникает проблема уноса в систему тяжелых углеводородных фракций, если они имеются в составе природного газа. С одной стороны, это может привести к нарушению технологии газоснабжения из-за скопления в отдельных точках жидкого газового конденсата, с другой стороны - унос тяжелых углеводородных фракций.

При эксплуатации на ТЭС котлоагрегата существует проблема, состоящая в повышении надежности и экономичности ТЭС, систем теплоснабжения и т.п. Эту проблему также возможно решить с использованием холода. Указанные объекты существенно зависят от качества используемой воды как технологического агента. Максимальным качеством обладает водный конденсат. Его получение путем испарения воды с последующей конденсацией паров за счет подводимой теплоэнергии неприемлемо из-за дороговизны. Существующие сложные и дорогостоящие системы водоподготовки на ТЭС принципиально не могут обеспечить качество воды, соответствующей качеству водного дистиллята. В результате на поверхностях нагрева котлоагрегатов, теплообменников и другого оборудования отлагается накипь и коррозируют элементы стыковых соединений. Поэтому требуется разработать новые технические решения и создать систему использования холода.

Наиболее близкой к предложенной является группа изобретений по патенту РФ №2264581, 2004, согласно которому способ подготовки природного газа к подаче потребителю с комплексным использованием энергии природного газа заключается в расширении природного газа в, по меньшей мере, одном детандере, отводе механической энергии каждого детандера для привода электрогенератора и пропускании охладившегося в детандере газа перед подачей его потребителю через, по меньшей мере, один теплообменник холодильника, причем пропускание холодного газа через теплообменники камер холодильника осуществляют последовательно, а оставшееся количество холодного газа пропускают в теплообменник льдогенератора с получением на выходе холодильника и льдогенератора температуры газа, обеспечивающей нормальное его использование у потребителя. Система для реализации способа содержит, по меньшей мере, один энергохолодильный агрегат (ЭХА), каждый из которых включает детандер и связанный с его валом электрогенератор, и газовый холодильник, теплообменник которого соединен с выходом, по меньшей мере, одного из ЭХА и с которым соединен трубопровод для подачи газа потребителю, причем газовый холодильник содержит камеры с теплообменниками, которые соединены друг с другом последовательно, а выход теплообменников соединен с трубопроводом подачи газа потребителю, а система снабжена, по меньшей мере, одним льдогенератором, теплообменник которого соединен с выходом каждого указанного ЭХА и с трубопроводом подачи газа к потребителю.

При реализации данной технологии возникают проблемы, аналогичные вышеуказанным.

Сущность изобретения

Задачей изобретения является создание комплекса технических решений, обеспечивающих наибольшую эффективность технологии использования энергии технологических перепадов давления природного газа («бросовой» энергии), поступающего от источника природного газа на объекты. При этом способ, применяемый в этой технологии, должен осуществляться с помощью типового оборудования серийного производства, а используемые устройства должны быть усовершенствованными и унифицированными элементами этого оборудования.

Техническим результатом, достигаемым с помощью предложенных способа и системы для его реализации, является повышение эффективности использования холода, возникающего при расширении газа в детандерах, для получения новых полезных эффектов при обеспечении на выходе системы температуры и давления газа, необходимых для его нормального использования потребителем без каких-либо дополнительных воздействий на него. Данное изобретение расширяет возможность эффективного использования энергии перепада давления газа в части использования холода для выделения из газа тяжелых углеводородных фракций (жидкого газового конденсата) и производства водяного конденсата для подпитки котлоагрегатов и использования его в качестве теплоносителя во вспомогательных системах котельных и в системах теплоснабжения.

Наиболее приемлемой технологией решения проблемы выделения газового конденсата непосредственно на объекте можно считать реализацию этого процесса в два этапа: первый - ввод холодного газа после детандера в емкость, где резко снижается скорость его движения, и за время пребывания газа в этой емкости часть газового конденсата выделяется и оседает в виде жидкой фракции (в электрохолодильном агрегате по патенту №2264581, 2004 г. такой емкостью является камера, в которой расположены турбина и электрогенератор); второй этап - холодный газ вводится в традиционный сепаратор (например, циклонный), где из него выделяется основная часть газового конденсата в виде жидкой фракции и отводится в сборную емкость.

Таким образом, для решения этой проблемы требуется разработать необходимые технические решения с определением параметров, необходимых для осуществления процесса выделения газового конденсата, и создать соответствующую систему. Техническим результатом, достигаемым с помощью предложенной системы для выделения газового конденсата, является: во-первых, возможность реализации данного процесса непосредственно на объекте с использованием собственного холода (обычно это осуществляется в местах добычи газа), во-вторых - упрощение конструкции и снижение затрат на создание и эксплуатацию такой системы.

Проблему получения водного конденсата в значительных количествах на ТЭС также возможно решить с использованием холода, возникающего при расширении природного газа в детандере. Суть состоит в том, что на ТЭС имеется газоредуцирующая станция (ГРС), на которой снижается давление газа перед подачей его в котлоагрегаты. При установке детандеров в газовой системе ГРС обеспечивается выработка электроэнергии и холода. Часть этого холода или полностью возможно направить в систему для производства водного конденсата, т.е. на охлаждение продуктов сгорания природного газа в котлоагрегатах для конденсации из них «молекулярной воды», образующейся в результате химических реакций углеводородов с кислородом из воздуха. Например, при сгорании метана и др.:

СН4+2O2-----CO2+2Н2O; С2Н6+3O2-----2CO2+3Н2O и т.д.

При сгорании одного килограмма метана в продуктах сгорания образуется более двух килограммов воды. Полностью ее сконденсировать из потока продуктов сгорания, по-видимому, затруднительно, 65-75% вполне реально. Такие опыты проведены и получены положительные результаты (см., например, выпуск «Повышение эффективности компрессорных станций магистральных газопроводов», Москва, ВНИИЭГазпром, 1974 г., авт. Самылов В.И., Аксенов Д.Т. и др., а также «Снижение материало- и энергоемкости в газовой промышленности». Недра, 1992 г., авт. Аксенов Д.Т.).

Технический результат достигается тем, что в способе подготовки природного газа к подаче его потребителю с использованием энергии природного газа путем расширения его в, по меньшей мере, одном детандере, использования полученной механической энергии для привода электрогенератора и пропускания выходящего из детандера охладившегося при расширении в детандере газа перед подачей его потребителю через, по меньшей мере, один сепаратор газа и через, по меньшей мере, один теплообменник, согласно изобретению, при подготовке природного газа к сжиганию в котлоагрегате регулированием степени расширения газа в детандере обеспечивают температуру природного газа на выходе из детандера ниже температуры «точки росы» тяжелых углеводородных фракций - газового конденсата, осуществляют пропускание газа через сепаратор для выделения из него газового конденсата, осуществляют пропускание, по меньшей мере, части природного газа без тяжелых фракций через теплообменник для охлаждения продуктов сгорания природного газа в котлоагрегате до температуры ниже температуры «точки росы» паров воды, образующихся при сгорании природного газа, с получением водного конденсата.

Кроме того, через теплообменник пропускают часть природного газа без тяжелых фракций, а остальную его часть используют для охлаждения воздуха в камерах холодильника.

При этом при выделении газового конденсата перед пропусканием газа через сепаратор подают расширившийся и охладившийся в детандере природный газ в емкость, где скорость его движения резко снижается и частично конденсируются тяжелые углеводородные фракции.

Кроме того, при получении водного конденсата перед пропусканием через теплообменник продукты сгорания природного газа охлаждают окружающим воздухом в аппарате воздушного охлаждения.

При этом для получения водного конденсата продукты сгорания отбирают из дымовой трубы и после воздушного охлаждения продуктов сгорания и их доохлаждения в теплообменнике возвращают продукты сгорания в дымовую трубу принудительно. А полученный водный конденсат накапливают в емкости, имеющей газоотводную трубку для удаления выделяющегося углекислого газа перед подачей водного конденсата в котлоагрегаты и системы теплоснабжения с помощью насоса.

Технический результат также достигается тем, что в системе для подготовки природного газа к подаче потребителю с использованием энергии природного газа, содержащей, по меньшей мере, один детандер и связанный с его валом электрогенератор, по меньшей мере, один сепаратор газа, который соединен своим входом с, по меньшей мере, одним выходом газа из детандера, а также, по меньшей мере, один газовый теплообменник, соединенный своим входом с выходом, по меньшей мере, одного сепаратора газа, согласно изобретению, при подготовке природного газа к сжиганию в котлоагрегате выход детандера соединен с входом емкости, объем которой подбирают из условий выделения газового конденсата, а выход емкости по газу соединен с входом сепаратора газа, причем выходы емкости и сепаратора газа по жидкости соединены с емкостью для сбора газового конденсата, которая расположена ниже по уровню, а выход сепаратора по газу соединен с газовым теплообменником для охлаждения продуктов сгорания и с входом блока отбора холода, соединенного с холодильником, а выходы газового теплообменника и блока отбора холода по газу соединены с блоками приема газа котлоагрегатов.

Кроме того, она снабжена, по меньшей мере, одним аппаратом воздушного охлаждения продуктов сгорания, который своим входом соединен с дымовой трубой котлоагрегата, а выходом - с газовым теплообменником, выход которого по продуктам сгорания соединен через вентилятор с дымовой трубой.

Кроме того, в дымовой трубе котлоагрегата установлен угловой патрубок, вход которого направлен против движения продуктов сгорания, а к выходу углового патрубка подсоединен трубопровод, соединяющий дымовую трубу с аппаратом воздушного охлаждения, а на конце трубопровода, соединяющего вентилятор с дымовой трубой, установлен угловой патрубок, выход которого направлен по ходу движения продуктов сгорания в дымовой трубе.

Система может быть снабжена системой автоматического поддержания температуры продуктов сгорания в газовом теплообменнике в заданных пределах путем воздействия приводов на положения открытия запорно-регулирущих органов, установленных на трубопроводе, соединяющем газовый теплообменник с дымовой трубой, и на трубопроводе подвода холодного газа к газовому холодильнику.

Для реализации данного предложения следует разработать технические решения, определить основные рабочие параметры и затем - систему производства водного конденсата. Технический результат достигается тем, что создается принципиально новая эффективная система получения водного конденсата с поддержанием постоянной его температуры независимо от температуры продуктов сгорания газа, проходящих по дымовой трубе, колебаний температуры природного газа, поступающего в систему после детандера путем включения в трубопровод возврата продуктов сгорания в дымовую трубу устройства, которое регулирует количество входящих в систему продуктов сгорания газа из дымовой трубы по импульсу датчика температуры водного конденсата при ее отклонении от заданных значений. Технический результат достигается также тем, что продукты сгорания природного газа охлаждают последовательно в две ступени: в первой ступени - с помощью традиционного аппарата воздушного охлаждения (АВО), соединенного своим входом с дымовой трубой, в котором тепло отводится в окружающую среду; во второй ступени - тепло от продуктов сгорания отводится с помощью соединенного с АВО газового теплообменника, через который по другой полости пропускают холодный природный газ после детандера и охлаждают продукты сгорания газа до температуры ниже температуры «точки росы» водяных паров. Технический результат достигается также тем, что продукты сгорания из дымовой трубы вводятся в АВО по трубопроводу через угловой патрубок, размещенный в дымовой трубе, вход которого направлен против движения продуктов сгорания, а отводятся продукты сгорания из системы в дымовую трубу по трубопроводу, в который последовательно включены: вентилятор с электроприводом, запорно-регулирующий орган (управляемый по импульсу от датчика температуры конденсата) и угловой патрубок, размещенный в дымовой трубе, выход из которого направлен по движению продуктов сгорания. Технический результат достигается тем, что в способе подготовки природного газа к сжиганию в котлоагрегатах осуществляют его расширение в, по меньшей мере, одном детандере электрохолодильного агрегата (ЭХА) с отводом механической энергии от каждого детандера для привода электрогенератора соответствующего ЭХА, затем пропускают выходящий из ЭХА охладившийся в детандере газ перед подачей в блоки котлоагрегатов через, согласно изобретению, по меньшей мере, один сепаратор газа и затем через, по меньшей мере, один газовый теплообменник в системе получения водного конденсата, а также и через, по меньшей мере, один теплообменник, в котором природным газом охлаждают промежуточный хладоноситель для холодильника. Кроме того, технический результат достигается также и тем, что продукты сгорания природного газа в котлоагрегате на первом этапе пропускают через, по меньшей мере, один аппарат воздушного охлаждения, а затем через, по меньшей мере, один газовый теплообменник.

Таким образом, в способе подготовки природного газа к сжиганию в котлоагрегатах комплексное использование энергии природного газа осуществляют путем пропускания его через присоединенный к трубопроводу высокого давления детандер, в котором природный газ расширяется с понижением давления и температуры и отводом механической энергии, например, для привода электрогенератора, а затем, согласно изобретению, возникший холод, т.е. холодный природный газ, направляют в сепаратор газа (например, циклонный), где при температуре газа ниже «точки росы» тяжелых углеводородов из природного газа конденсируется и выделяется газовый конденсат. Выход из сепаратора газового конденсата, как и из емкости (корпуса) электрохолодильного агрегата, соединяют со сборной емкостью. Затем часть холодного газа после сепаратора пропускают через газовый холодильник, в котором охлаждаются предварительно охлажденные в аппарате воздушного охлаждения (АВО) продукты сгорания природного газа, а другую часть холодного газа пропускают через блок отбора от газа холода, в котором охлаждают промежуточный хладагент, с помощью которого охлаждают воздух в камерах холодильника. Выходы газа из газового теплообменника и из блока отбора у природного газа холода объединяют в один трубопровод и подводят его с заданной температурой и давлением к блокам его приема котлоагрегатами. Заданное давление и температура природного газа, который подводят к котлоагрегатам, обеспечивают с помощью системы автоматического регулирования, которая с помощью соответствующих датчиков и регулирующих устройств воздействует на объемы и параметры потока продуктов сгорания, природного газа и потока промежуточного хладоносителя.

Таким образом, показано, что признаки, которыми охарактеризованы изобретения, являются существенными и нацелены на решение единой задачи - наиболее эффективного комплексного использования энергии технологически необходимого перепада давления источника природного газа, т.е. «бросовой» энергии газового потока, которая в настоящее время в больших количествах диссипируется при редуцировании давления газа в газораспределительных системах.

Краткое описание чертежей.

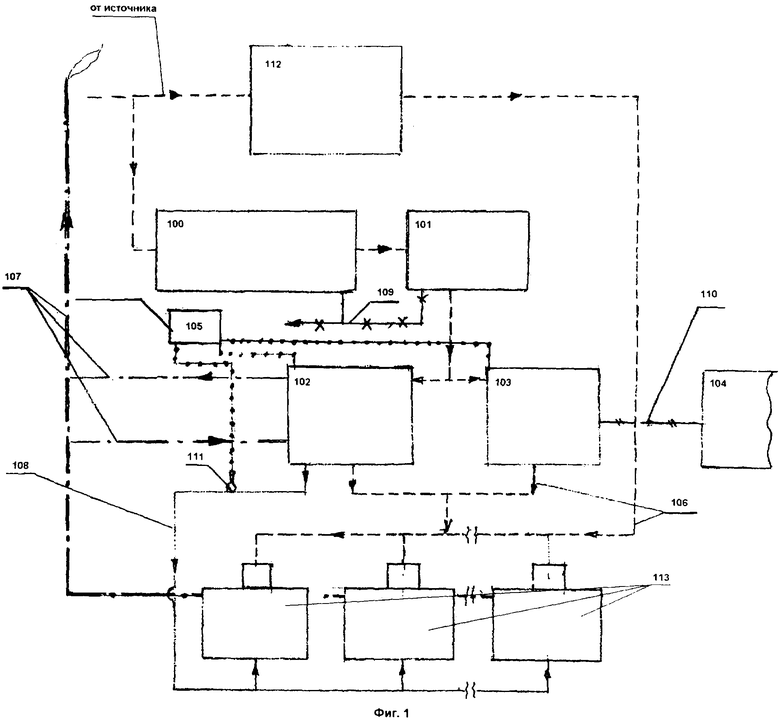

Группа изобретений поясняется чертежами, где на фиг.1 изображена блок-схема предлагаемой системы энергохолодильного комплекса, показывающая взаимосвязи его компонентов между собой, газоредуцирующим пунктом (ГРП) или газоредуцирующей станцией (ГРС) и потребителями природного газа и водного конденсата. На фиг.2 изображена система подготовки природного газа к сжиганию в котлоагрегатах, выделения водного конденсата, функциональная схема.

Как видно из фиг.1, этот комплекс включает: энергоблок 100 из электрохолодильных агрегатов; блок 101 сепарации газа и сбора газового конденсата; блок 102 производства водного конденсата; блок 103 отбора холода у природного газа при использовании для работы холодильника. Все эти блоки связаны газовыми трубопроводами 106 между собой и с газопроводами ГРП 112 (пунктирные линии). Блок 101 связан с газовым трубопроводом и трубопроводом (сплошные линии с крестиками) 109 связан с емкостью сбора газового конденсата. Блок 102 с одной стороны связан (штрих пунктирные линии) 107 трубопроводами (подводящим и отводящим) с дымовой трубой. С другой (сплошные линии) 108 трубопроводом связан с котлоагрегатами 113. Блок 103 с одной стороны связан с газопроводом, с другой - трубопроводом 110 (сплошные линии, пересеченные наклонными штрихами) с холодильником 104. Блок 105 программного автоматического управления САУ связан (точечные линии) с блоками 102, 103 и термодатчиком 111.

Каждый объект, составляющий энергохолодильный комплекс, производит свой положительный эффект:

- энергоблок 100 - электроэнергия и холод;

- блок 101 сепарации газа - жидкий газовый конденсат;

- блок 102 производства молекулярной воды - водный конденсат;

- блок 103 отбора у газа холода - охлаждение промежуточного хладоносителя.

От источника природный газ высокого давления, пройдя очистку, поступает в турбодетандер электрохолодильного агрегата, в сопловом аппарате которого потенциальная энергия давления газа частично превращается в кинетическую энергию с понижением температуры газа. Струи газа с большой скоростью воздействуют на лопатки ротора турбодетандера, приводя его во вращение, который, в свою очередь, совершает работу над внешними объектами, например приводит в действие электрогенератор. Перепад температуры газа на входе и выходе из турбодетандера определяется степенью расширения в нем газа. Далее в камере (в емкости корпуса) электрохолодильного агрегата при выходе газа из турбодетандера резко (на порядок) снижается скорость его движения и из него частично конденсируются тяжелые углеводородные фракции - газовый конденсат. Это происходит в том случае, если температура газа ниже температуры «точки росы» указанных фракций. Холодный природный газ из корпуса электрохолодильного агрегата вводится в, по меньшей мере, один сепаратор газа (например, циклонного типа), в котором происходит практически полная конденсация тяжелых углеводородов. Сырой газовый конденсат из корпуса электрохолодильного агрегата и из сепаратора газа по трубопроводам стекает в конденсатосборник традиционной конструкции. После известной дообработки газовый конденсат используют в качестве моторного топлива.

После сепаратора газа поток холодного природного газа, освобожденный от конденсата, т.е. практически чистый метан, разделяется на два потока. Одна часть потока газа проходит через, по меньшей мере, один газовый теплообменник, в котором охлаждаются продукты сгорания в котлоагрегате природного газа, другая часть потока газа проходит через, по меньшей мере, один блок отбора у газа холода для использования его при работе холодильника. На выходе газа из газового теплообменника и из блока отбора холода газовые потоки объединяются, и единый поток направляется в блоки приема природного газа котлоагрегатов. Причем после смешения потоков газа контролируется его температура. Она не должна выходить за заданные пределы. Обеспечивается это системой автоматического регулирования температур и объемов разделенных потоков газа.

Производство водного конденсата осуществляется путем охлаждения части продуктов сгорания природного газа в котлоагрегатах следующим образом: сначала в, по меньшей мере, одном аппарате воздушного охлаждения (АВО) и последующего доохлаждения продуктов сгорания до температуры ниже «точки росы» паров воды в газовом теплообменнике, через который проходит холодный природный газ после детандера и сепаратора газа. Водный конденсат из газового теплообменника поступает в сборную емкость. Из сборной емкости он забирается насосом и через фильтр подается в систему ТЭС.

Система, реализирующая способ, представляет собой энергоблок из электрохолодильных агрегатов (ПЭГА), связанного с комплексом технологических блоков. Функциональная схема этой системы приведена на фиг.2. Энергоблок своим входным коллектором 1 подключен к источнику газа высокого давления через подающий трубопровод, содержащий последовательно размещенные запорный орган 2 и фильтр 3. К коллектору 1 трубопроводами, содержащими управляемые стоп-краны 4, которые своими выходами подсоединены к электрохолодильным агрегатам 5, а выходы этих агрегатов трубопроводами подсоединены к коллектору низкого давления газа 6, который соединен трубопроводом, содержащий запорный элемент 7, с блоком сепарации газа 8. Выход сепаратора 8 соединен газовыми трубопроводами, содержащими управляемые запорно-регулирующие элементы 9 и 10, одновременно с блоком отбора холода у газа 11 и газовым теплообменником 12, а выходы из блоков 11 и 12 соединены общим газопроводом с блоками приема газа 30 котлоагрегатов. При остановке энергоблока газ к блокам 30 может подаваться по существующему газопроводу, который соединяет их с существующей ГРС (ГРП).

Выходы газового конденсата из нижних точек корпусов электрохолодильных агрегатов 5 и из блока сепарации газа 8 трубопроводами соединены в единый трубопровод, который соединен с входом сборной емкости 13. Из емкости 13 сырой газовый конденсат по трубопроводу, содержащему насос 14, отводится для окончательной обработки. Блок отбора холода 11 трубопроводом, содержащим насос 15, соединен с теплообменниками холодильника 16. По образованному таким образом замкнутому контуру циркулирует промежуточный хладоноситель.

Блок получения водного конденсата включает АВО 17, который трубопроводами, содержащими запорные элементы 18, управляемый запорно-регулирующий элемент 19, вентилятор 20 и блок 21, доохлаждающий продукты сгорания. В этом блоке размещены газовый холодильник 12 и конденсатосборник, который содержит термодатчик 22, связанный с блоком 23 САУ. В свою очередь блок 23 связан одновременно с запорно-регулирующими элементами 9, 10, 19. Выход блока 21 трубопроводом соединен с входом емкости - накопителя конденсата 24, оборудованной газоотводной трубкой («свечей») 25, а выход накопителя 24 трубопроводом, содержащим насос 26 и фильтр 27, соединен с блоками 28 приема конденсата котлоагрегатами и системами.

Таким образом, перед поступлением потребителю (котлоагрегаты) природный газ высокого давления, кроме передачи механической энергии на внешнее устройство, используется в качестве хладоносителя, обеспечивая выделение газового конденсата, получения водного конденсата и охлаждения промежуточного хладоносителя или воздуха в камерах холодильника. В трубопровод же, ведущий газ к котлоагрегатам, он поступает под пониженным давлением и с такой температурой, которые допускаются по условиям эксплуатации оборудования.

Предлагаемая система - энергохолодильный комплекс работает следующим образом.

Газ высокого давления при открытом запорном элементе 2, пройдя существующие фильтры 38 и очистной фильтр 3, поступает во входной коллектор газа 1 энергоблока. Из коллектора 1 газ, через управляемые стоп-краны 4, поступает в блок приема и распределения газа электрохолодильных агрегатов 5. В турбодетандере агрегата 5 потенциальная энергия давления газа частично превращается в кинетическую энергию, приводя во вращение ротор турбодетандера и соединенный с его валом муфтой ротор электрогенератора (на фиг.2 - не показано, см. патент №2264581, 2004 г.). При этом снижается до заданных значений давление и температура газа на выходе из детандера.

В случае, если в поступающем природном газе содержатся тяжелые углеводородные фракции, то они частично конденсируются, если температура газа ниже температуры их «точки росы». Для эффективности первичной конденсации этих фракций предусмотрено снижение скорости движения газа за счет резкого увеличения площади проходного сечения газа в камере (корпусе) электрохолодильного агрегата, в который газ выбрасывается из детандера. Выделившийся газовый конденсат оседает в камерах агрегатов, а из них он по трубопроводу 29 сливается в сборную емкость 13. Далее холодный газ поступает в коллектор низкого давления 6, а из него - в сепаратор газа 8, в котором окончательно отделяются из поступающего газа тяжелые углеводородные фракции. Из сепаратора газовый конденсат поступает в емкость 13, а из нее по трубопроводу с помощью насоса сырой газовый конденсат направляется на окончательную дообработку.

Поток газа, освобожденного от газового конденсата, после сепаратора 8 поступает в блок 11 отбора от газа холода, где он нагревается до температуры, при которой его можно подавать в блоки приема газа 30 котлоагрегатов. В блоке 11 газу передается тепло от промежуточного хладоносителя, который с помощью насоса 15 циркулирует по замкнутому контуру между этим блоком и теплообменниками холодильника 16.

Одновременно с поступлением газа в блок 11 отбора холода другая часть потока газа направляется в газовый теплообменник 12, в котором он нагревается за счет подвода тепла от продуктов сгорания природного газа, выходящих из котлоагрегата. При этом также давление и температура газа на выходе из теплообменника 12 поддерживается в заданных пределах, обеспечивающих нормальную работу котлоагрегатов. Потоки газа на выходе из блока 11 отбора холода и газового теплообменника 12 объединяются в один газопровод, который подводит его к блокам приема газа 13 котлоагрегатов.

При работе энергоблока 101 запорный элемент 31 остается открытым, как и элемент 2. При этом газ проходит через всю систему, как описано выше, а также частично может поступать через существующий ГРП. Этим поддерживается с заданной точностью давление газа в блоке приема котлоагрегатов. В случае остановки электрохолодильных агрегатов 5 путем перекрытия всех или части стоп-кранов 4 через ГРП 113 пойдет увеличенный поток газа. Комплекс должен быть оснащен САУ, которая должна автоматически устанавливать число «рабочих ниток» в зависимости от числа включенных в работу электрохолодильных агрегатов 5. Кроме того, поддержание заданного давления газа в коллекторе 6 при изменении числа агрегатов 5, включенных в работу, обеспечивается также путем перепуска части газа через клапан - регулятор 36 давления с обратной связью.

Получение дистиллята путем конденсации паров «молекулярной воды», образующейся при сгорании природного газа, осуществляется путем их охлаждения до температуры ниже «точки росы» водяных паров.

В связи с тем, что продукты сгорания газа, выходящие по дымовой трубе котлоагрегата, имеют высокую температуру (до 150°С), их охлаждение осуществляется в два этапа: при первом этапе - продукты сгорания газа охлаждаются окружающим воздухом до температуры (70-90°С) в аппарате воздушного охлаждения АВО 17, а затем, т.е. при втором этапе - продукты сгорания газа доохлаждаются в блоке 21, в которм расположен газовый теплообменник 12. Продукты сгорания охлаждаются до температуры ниже «точки росы» водяных паров. Сконденсированная «молекулярная вода» собирается в нижней части блока 21, имеющей гидрозатвор, а затем по трубопроводу поступает в накопитель конденсата 24. Конденсат оказывается слегка подкисленный углекислым газом рН=4,7÷5,5. В накопителе 24 углекислый газ выделятся из конденсата и отводится через трубку («свечу») 25. Из накопителя 24 конденсат с помощью насоса 26 через фильтр 27 подается в блоки 28 его приема котлоагрегатами и системами ТЭС.

Продукты сгорания природного газа отводятся из дымовой трубы 37 через угловой патрубок 32, вход которого направлен против их движения, и по трубопроводу с запорным элементом 18 поступают в АВО. После охлаждения в АВО продукты сгорания поступают в блок 21, в котором они окончательно доохлаждаются, передавая часть тепла холодному природному газу, проходящему через газовый теплообменник 12, а затем с помощью вентилятора 20 по трубопроводу с запорно-регулирующим элементом 19, возвращаются в дымовую трубу 37. Трубопровод отвода продуктов сгорания в дымовой трубе 37 оканчивается угловым патрубком 33, выход из которого направлен по ходу движения продуктов сгорания в дымовой трубе. Наличие, таким образом, установленных угловых патрубков облегчает движение продуктов сгорания через АВО.

В нижней части блока 21, где скапливается водный конденсат, установлен термодатчик 22, который связан с программным блоком 23 САУ. По импульсу этого датчика блок 23 формирует импульсы, которые воздействуют на исполнительные механизмы запорно-регулирующих элементов 9, 10, 19. При этом они так изменяют распределение потоков газа между блоком 21 и блоком 11 отбора холода, при котором температура конденсата поддерживается в заданных пределах. В нижней части блока 21 поддерживается минимальный уровень конденсата за счет перекрытия его выхода клапаном с поплавковым устройством 34 (гидрозатвор). Такой уровень конденсата необходим для функционирования термодатчика 22 и выхода продуктов сгорания из блока 21.

В емкостях 13 и 24 установлены поплавковые устройства 35, которые обеспечивают выдачу импульсов в блок 23 САУ путем замыкания/размыкания при достижении минимального/максимального уровней жидкости в указанных емкостях. Вопросы режима работы холодильника не рассматриваются, т.к. они подробно описаны в патентах: №2264581 и №55928.

Приведенный выше материал дает основание заключить, что предложенное техническое решение в объеме двух изобретений (способ и система для его реализации) позволяет преодолеть ряд проблем, стоящих на пути успешного применения технологии повышения эффективности природного газа за счет комплексного использования энергии технологических перепадов его давления между источниками и потребителями.

Промышленная применимость.

Настоящее изобретение может быть применено в средствах одновременной выработки электроэнергии, получении газового конденсата и водного конденсата за счет перепадов давления природного газа, прежде своего, в газораспределительных системах, на ТЭС, а также на объектах добычи газа.

Группа изобретений относится к области теплоэнергетики и предназначена для применения природного газа в средствах выработки механической энергии, холода за счет использования перепада его давления, главным образом в системах его добычи на газоредуцирующих и газокомпрессорных станциях в сочетании со средствами выработки тепловой энергии за счет сжигания природного газа. При подготовке природного газа к сжиганию в котлоагрегате регулированием степени расширения газа в детандере обеспечивают температуру природного газа на выходе из детандера ниже температуры «точки росы» тяжелых углеводородных фракций - газового конденсата. Газ пропускают через сепаратор для выделения из него газового конденсата. По меньшей мере, часть природного газа без тяжелых фракций пропускают через теплообменник для охлаждения продуктов сгорания природного газа в котлоагрегате до температуры ниже температуры «точки росы» паров воды, образующихся при сгорании природного газа, с получением водного конденсата. Система для подготовки природного газа к подаче потребителю содержит, по меньшей мере, один детандер и связанный с его валом электрогенератор, по меньшей мере, один сепаратор газа, который соединен своим входом с, по меньшей мере, одним выходом газа из детандера, а также, по меньшей мере, один газовый теплообменник, соединенный своим входом с выходом, по меньшей мере, одного сепаратора газа. Выход детандера соединен с входом емкости, объем которой подбирают из условий выделения газового конденсата, а выход емкости по газу соединен с входом сепаратора газа. Выходы емкости и сепаратора газа по жидкости соединены с емкостью для сбора газового конденсата, которая расположена ниже по уровню, а выход сепаратора по газу соединен с газовым теплообменником для охлаждения продуктов сгорания и с входом блока отбора холода, соединенного с холодильником, а выходы газового теплообменника и блока отбора холода по газу соединены с блоками приема газа котлоагрегатов. Использование изобретения позволит обеспечить повышение эффективности использования холода, возникающего при расширении газа в детандерах. 2 н. и 8 з.п. ф-лы, 2 ил.

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ПОДАЧЕ ПОТРЕБИТЕЛЮ С КОМПЛЕКСНЫМ ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ПРИРОДНОГО ГАЗА, СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ, ЭНЕРГОХОЛОДИЛЬНЫЙ АГРЕГАТ И ЭНЕРГОПРИВОД С ЛОПАТОЧНОЙ МАШИНОЙ, ГАЗОВЫЙ ХОЛОДИЛЬНИК И ЛЬДОГЕНЕРАТОР | 2004 |

|

RU2264581C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ СЖАТОГО ПРИРОДНОГО ГАЗА | 1994 |

|

RU2079771C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА ИСПОЛЬЗОВАНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В КОТЕЛЬНЫХ УСТАНОВКАХ | 2000 |

|

RU2176024C2 |

| Энергоустановка с глубоким охлаждением продуктов сгорания | 1979 |

|

SU1040192A1 |

| ШТАММ БАКТЕРИЙ LACTOBACILLUS ACIDOPHILUS, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕЧЕБНО-ДИЕТИЧЕСКОГО КИСЛОМОЛОЧНОГО ПРОДУКТА | 1994 |

|

RU2103354C1 |

Авторы

Даты

2008-11-20—Публикация

2007-05-10—Подача