Изобретение относится к области химических источников тока, а именно к изготовлению электродов литий-ионного аккумулятора.

Общепризнан способ изготовления электродов [Р.Дж.Брод, К.Тагава Основы технологии производства литий-ионных аккумуляторов. Электрохимическая энергетика. 2004. Т.4, №4. С.195-207], заключающийся в приготовлении смеси, состоящей из электрохимически активного материала, связующего вещества и растворителя, ее нанесении на одну сторону непрерывно движущейся фольги (токоотвода) с последующей сушкой, калибровкой толщины и затем - на другую сторону с дальнейшей сушкой и калибровкой. При этом паста наносится на обе стороны прерывисто с непокрытыми промежутками. Затем производят вырубку электродов, при этом токовыводы формируются из непокрытых промежутков. Этот способ предназначен для получения электродов массового производства одного типоразмера (аккумулятора конкретного назначения) и, поэтому, имеет следующие недостатки:

- изменение каждого геометрического размера электродов (толщины, ширины, длины) требует как минимум отдельной перенастройки линии,

- большой расход пасты, содержащей дорогостоящие компоненты (например, кобальтат лития), для запуска и настройки линии,

- невозможность получения электродов малыми партиями,

- сравнительно большой расход фольги (материала токоотводов) при вырубке электродов.

Общими признаками аналога с заявляемым способом являются приготовление смеси, содержащей электрохимически активный материал, и нанесение слоев активной массы на обе стороны токоотвода.

Известен способ изготовления электродов [Патент США 6.268.087, В1, 2001 г.], заключающийся в приготовлении смеси, состоящей из электрохимически активного материала, связующего вещества и растворителя, получении пленки (слоя активной массы) толщиной 300 мкм, размещении на пленке токоотвода, покрытии пленкой активного материала толщиной 300 мкм поверхности токоотвода с последующей сушкой и калибровкой.

Недостатком этого способа является сложность получения пленок малой толщины с малой разнотолщинностью.

Общими признаками аналога с заявляемым способом являются приготовление смеси, содержащей электрохимически активный материал, и нанесение слоев активной массы на обе стороны токоотвода.

Известен способ изготовления электродов [Патент США 6.322.599, В1, 2001 г.] (выбранный в качестве прототипа), заключающийся в приготовлении смеси, состоящей из электрохимически активного материала, связующего вещества и растворителя, с дальнейшим нанесением на стеклянную поверхность с последующей выдержкой для испарения растворителя и образования пленки.

Далее пленки с помощью ламинирования соединяют с токоотводом с обеих его сторон.

Недостатками этого способа являются низкая производительность, необходимость новой оснастки для электродов различного размера. Общими признаками прототипа с заявляемым способом являются приготовление смеси, содержащей электрохимически активный материал (активная масса), изготовление слоев активной массы и нанесение слоев активной массы на обе стороны токоотвода ламинированием.

Техническим результатом заявляемого способа является изготовление электродов от нескольких штук до партий большого количества, различных геометрических размеров, с малыми технологическими потерями и простым оснащением для этого.

Этот результат достигается тем, что в известном способе изготовления электрода, заключающемся в приготовлении смеси активной массы, нанесении слоев на токоотвод, слои активной массы получают прокаткой с последующим их наклеиванием на токоотвод. Изготовление ведут в следующей последовательности. В барабан шаровой мельницы загружают электрохимически активный материал с добавкой клеящего вещества и растворителя. После приготовления пасты растворитель сушкой удаляют, а полученную шихту пропускают через сито и затем прокатывают с требуемой толщиной, шириной и длиной заготовок слоев активной массы. Далее слои активной массы ламинируют на токоотвод.

Получение требуемой толщины и пористости обеспечивается прокаткой в валках расчетного диаметра. Ширина электродных полуфабрикатов задается шириной бункера, а длина - размером отрезаемого проката. Способ позволяет изготавливать полуфабрикаты электродов от нескольких штук (количество шихты несколько десятков грамм) до любого количества (прокатка - высокопроизводительный, непрерывный процесс). Применение прокатки позволяет упростить изготовление электродов любых геометрических размеров, в любом количестве с минимальным расходом реактивов, с минимальной разнотолщинностью. Отличительные признаки заявляемого способа изготовления электродов литий-ионного аккумулятора, обуславливающие его соответствие критерию «новизна», следующие: слои активной массы изготавливаются прокаткой в валках. Для соответствия предлагаемого способа изготовления электродов литий-ионного аккумулятора критерию «изобретательский уровень» был проведен анализ известных решений по литературным источникам, в результате которого не найдено изготовление электродов литий-ионного аккумулятора с применением прокатки. Это позволяет сделать вывод, по мнению авторов, о его соответствии критерию «изобретательский уровень».

Примеры реализации заявляемого способа.

1. Анод.

1.1 95% графита смешивается с 5% поливинилиденфторида с добавкой N-метилпирролидона в миксере в течение не менее 2 часов, с дальнейшим удалением растворителя при 60-70°С вакуумной сушкой при непрерывном перемешивании. Высушенную пасту протирают через сита с уменьшающимся размером ячеек для получения шихты. Размер ячеек последнего сита 40 мкм. По результатам пробной прокатки определяют требуемый диаметр валков по уравнению h1·ρ1/D1=h2·ρ2/D2, где h1, ρ1 - толщина и относительная плотность проката, полученные в результате пробной прокатки на валках диаметром D1, a D2 - требуемый диаметр валков для получения необходимой толщины и относительной плотности проката - h2, ρ2.

С применением бункера, исходя из требуемой ширины электрода, прокатывают листы полуфабриката требуемой длины.

Готовят раствор поливинилиденфторида в N-метилпирролидоне с концентрацией 5%. Наносят слой раствора на обе стороны медного токоотвода и ламинируют прокат на обе стороны токоотвода. После выдержки на воздухе при комнатной температуре в течение не менее 3 часов производят сушку при 130°С в течение 1 часа.

1.2 96% графита перемешивается с 4% водным раствором желатина в миксере в течение 2 часов с дальнейшим удалением воды вакуумной сушкой при 75-90°С при непрерывном перемешивании. Высушенную пасту протирают через сита с уменьшающимся размером ячеек для получения шихты. Размер ячеек последнего сита 40 мкм. По результатам пробной прокатки определяют требуемый диаметр валков. С применением бункера, исходя из требуемой ширины электрода, прокатывают листы полуфабриката требуемой длины. Готовят 4% водный раствор желатина. Наносят слой раствора на обе стороны медного токоотвода и ламинируют прокат на обе стороны токоотвода. После выдержки на воздухе при комнатной температуре производят сушку при 130°С в течение 1 часа.

2. Катод

2.1 91% LiCoO2 смешивают с 6% графита SFG-15 и 3% поливинилиденфторида с добавкой N-метилпирролидона в миксере в течение не менее 2 часов. Далее удаляют растворитель вакуумной сушкой при температуре 60-70°С при непрерывном перемешивании. Высушенную пасту протирают через сита с уменьшающимся размером ячеек для получения шихты. Размер ячеек последнего сита 40 мкм. По результатам пробной прокатки определяют диаметр валков, требуемый для получения проката с заданной толщиной и пористостью. С применением бункера, исходя из требуемой ширины электрода, прокатывают листы полуфабриката электрода требуемой длины.

Готовят раствор поливинилиденфторида в N-метилпирролидоне с концентрацией 3%. Наносят слой раствора на обе стороны алюминиевого токоотвода и ламинируют прокат на обе стороны токоотвода. После выдержки на воздухе при комнатной температуре в течение не менее 3 часов производят сушку при 130°С в течение 1 часа.

2.2 95% LiCoO2 смешивают с 5% сажи Super P и 5% водным раствором желатина в миксере в течение не менее 6 часов. Далее удаляют воду вакуумной сушкой при температуре 75-90°С при непрерывном перемешивании. Высушенную пасту протирают через сита с уменьшающимся размером ячеек для получения шихты. Размер ячеек последнего сита 40 мкм. По результатам пробной прокатки определяют диаметр валков, требуемый для получения проката с заданной толщиной и пористостью. С применением бункера, исходя из требуемой ширины электрода, прокатывают листы полуфабриката требуемой длины. Готовят 5% водный раствор желатина. Наносят слой раствора на обе стороны алюминиевого токоотвода и ламинируют прокат на обе стороны токоотвода. После выдержки на воздухе при комнатной температуре производят сушку при 130°С в течение 1 часа.

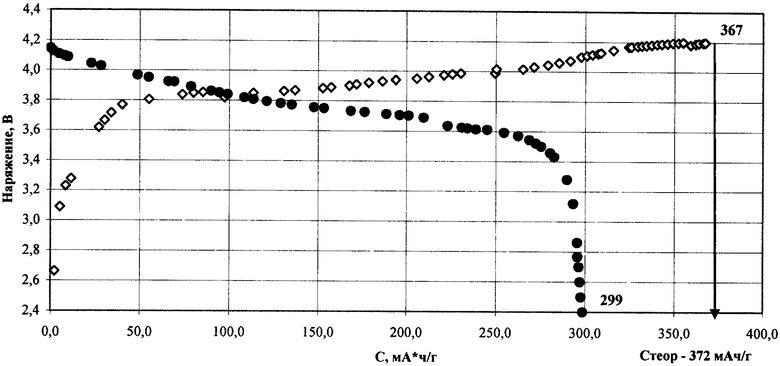

В таблице представлены различные варианты изготовления анодного и катодного проката шихт различных составов для электродов различных размеров. На чертеже представлен первый формировочный цикл электрохимической группы, изготовленной с применением прокатки.

Таким образом, применение заявляемого технического решения позволяет изготавливать электроды от нескольких штук до партий большого количества, различных геометрических размеров, с малыми технологическими потерями и простым оснащением для этого.

Способ изготовления электродов литий-ионного аккумулятора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2009 |

|

RU2383086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

| ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 1994 |

|

RU2071621C1 |

| ЛИТИЙ-ПОЛИМЕРНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2014 |

|

RU2547819C1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2008 |

|

RU2390078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА АККУМУЛЯТОРА СИСТЕМЫ Li/SO | 2003 |

|

RU2249885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

Изобретение относится к области химических источников тока, в частности может быть использовано при изготовлении электродов литий-ионного аккумулятора. Техническим результатом заявляемого способа является изготовление электродов от нескольких штук до партий большого количества, различных геометрических размеров, с малыми технологическими потерями и простым оснащением для этого. Согласно изобретению способ изготовления электродов включает приготовление смеси активной массы, изготовление слоев активной массы прокаткой в валках и нанесение их на обе стороны токоотвода ламинированием, при этом смесь активной массы получают приготовлением пасты, состоящей из электрохимически активного материала с добавкой клеящего вещества и растворителя, с последующей сушкой и протиркой. 1 ил., 1 табл.

Способ изготовления электродов литий-ионного аккумулятора, включающий приготовление смеси активной массы, изготовление слоев активной массы прокаткой в валках и нанесении их на обе стороны токоотвода ламинированием, отличающийся тем, что смесь активной массы получают приготовлением пасты, состоящей из электрохимически активного материала с добавкой клеящего вещества и растворителя, с последующей сушкой и протиркой.

| US 6322599 B1, 27.11.2001 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА ДИСКОВОЙ ФОРМЫ | 1993 |

|

RU2074458C1 |

Авторы

Даты

2008-11-20—Публикация

2007-04-09—Подача