Область техники

Изобретение относится к области турбонагнетателей, приводимых в действие отработавшими газами.

Оно касается корпуса турбины в соответствии с ограничительной частью п.1 формулы изобретения, турбины, работающей на отработавших газах и содержащей такой корпус, а также турбонагнетателя, снабженного турбиной, работающей на отработавших газах.

Уровень техники

Газотурбинные нагнетатели применяются в двигателях внутреннего сгорания для увеличения их мощности. Они содержат турбину, приводимую в действие отработавшими газами двигателя внутреннего сгорания, и компрессор для сжатия свежего воздуха, подаваемого в двигатель внутреннего сгорания. При этом турбинное и компрессорное колеса расположены, как правило, на общем валу. Для нижнего диапазона мощности в несколько мегаватт используются преимущественно турбонагнетатели, содержащие турбинное колесо с радиально набегающим потоком, и расположенный внутри вал.

В неохлаждаемых газотурбинных нагнетателях, в которых газоподающие каналы не охлаждаются, температура отработавших газов на входе в турбину является более высокой, вследствие чего повышаются тепловой кпд машины и мощность, отдаваемая воздушному компрессору через отработавшие газы.

Неохлаждаемый наружный корпус турбины - корпус для впуска газа, температура которого во время работы достигает, например, 650°С, в большинстве случаев крепится непосредственно на корпусе подшипника, температура которого существенно ниже и составляет, например, 150°С. В некоторых случаях корпус подшипника, в противоположность газоподающим каналам, охлаждается до указанной температуры.

Для закрепления корпуса турбины на корпусе подшипника в традиционных турбинах, работающих на отработавших газах, применяются накладки или соединения в виде так называемых фасонных хомутов или V-образных лент. Для достижения по возможности высокого кпд между турбинными лопатками и корпусом турбины необходимо выдержать минимальный воздушный зазор. Однако это обуславливает положение, при котором стенка корпуса и турбинное колесо должны оставаться центрированными по отношению друг к другу в любое время, в частности при работе с полной нагрузкой и при соответствующей тепловой нагрузке всех деталей. Но так как из-за большого температурного перепада между корпусом подшипника и корпусом турбины иногда происходит радиальное расширение центрирующей посадки корпуса турбины по отношению к корпусу подшипника, то может нарушиться соосность между корпусом турбины и корпусом подшипника, и, главным образом, расположенным в нем валом турбины, т.е. корпус турбины не является более центрированным в радиальном направлении по отношению к валу и сидящему на нем турбинному колесу. Такое нарушение соосности, которое может дополнительно усиливаться под действием внешних сил, приводит к касанию вершин турбинных лопаток о стенку корпуса турбины к соответствующему износу или дефектам и, следовательно, к существенному снижению кпд турбины, работающей на отработавших газах.

В ЕР 0118051 описано, как можно предупредить нарушение соосности более горячей детали посредством звездообразно расположенных, подвижных в радиальном направлении соединений типа "выемка/выступ".

Такое обычное, относительно дорогостоящее решение, при котором процесс изготовления включает в себя наряду с чисто токарными операциями также операции по фрезерованию, обеспечивает вследствие дискретного количества соединений типа "выемка/выступ" лишь ограниченное количество разных положений корпуса. С помощью 3, 6 или 12 равномерно распределенных выступов в виде кулачков или выемок наружный корпус турбины может менять свое положение по отношению к корпусу подшипника на 120, 60 или 30°. Однако требуется решение, при котором положение наружного корпуса турбины по отношению к корпусу подшипника могло бы изменяться, в основном, плавно.

Краткое описание сущности изобретения

В основу изобретения положена задача такого усовершенствования корпуса турбины, работающей на отработавших газах, чтобы в результате улучшенного центрирования ее корпуса по отношению к расположенному в корпусе подшипника валу повысился кпд этой турбины при одновременном обеспечении максимальной гибкости при позиционировании элементов наружного корпуса турбины по отношению к корпусу подшипника.

Согласно изобретению данная задача решается посредством отличительного признака, приведенного в п.1 формулы изобретения.

Преимущества изобретения заключаются в том, что благодаря радиально или аксиально равнонаправленным центрирующим кулачкам с ответными выемками, по меньшей мере, одно из соединений расположено без геометрического замыкания между корпусом подшипника и центрирующим кольцом или между центрирующим кольцом и корпусом для впуска газа, вследствие чего достигается любое позиционирование корпуса для впуска газа по отношению к корпусу подшипника.

Такой способ позиционирования пригоден для любого применяемого типа соединения между корпусом подшипника и корпусом для впуска газа, так как согласно изобретению центрирование проводят посредством конструктивных элементов внутри корпуса турбины в зоне опирания корпуса для впуска газа на корпус подшипника.

Другие преимущества приведены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Ниже подробнее поясняются схематически изображенные на фигурах примеры осуществления корпуса турбины согласно изобретению. На всех фигурах одинаковые элементы обозначены одинаковыми позициями. При этом изображено на:

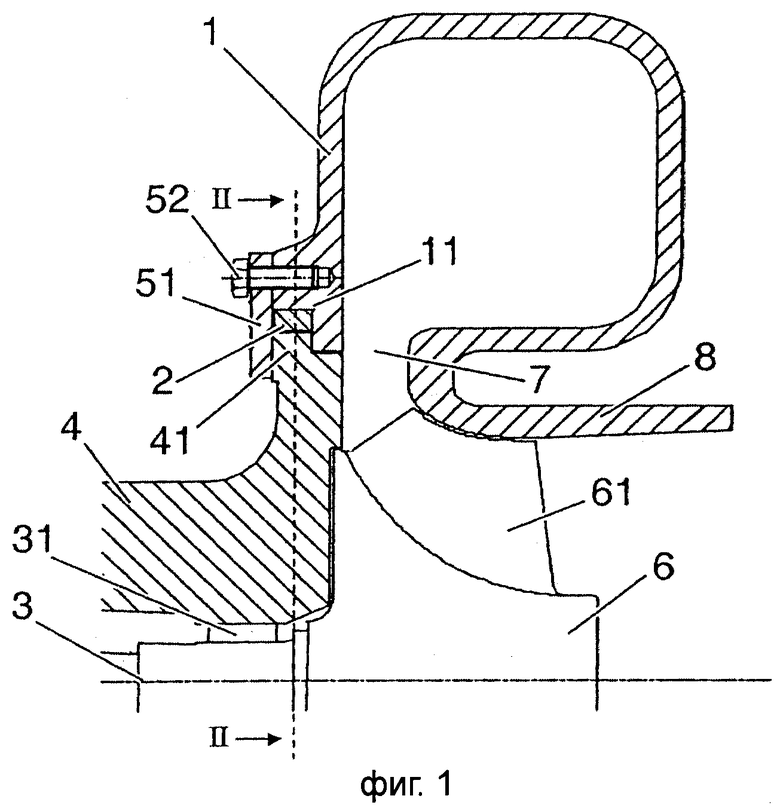

фиг.1 - схематически вид на корпус турбины согласно изобретению с центрирующим кольцом в первом примере осуществления,

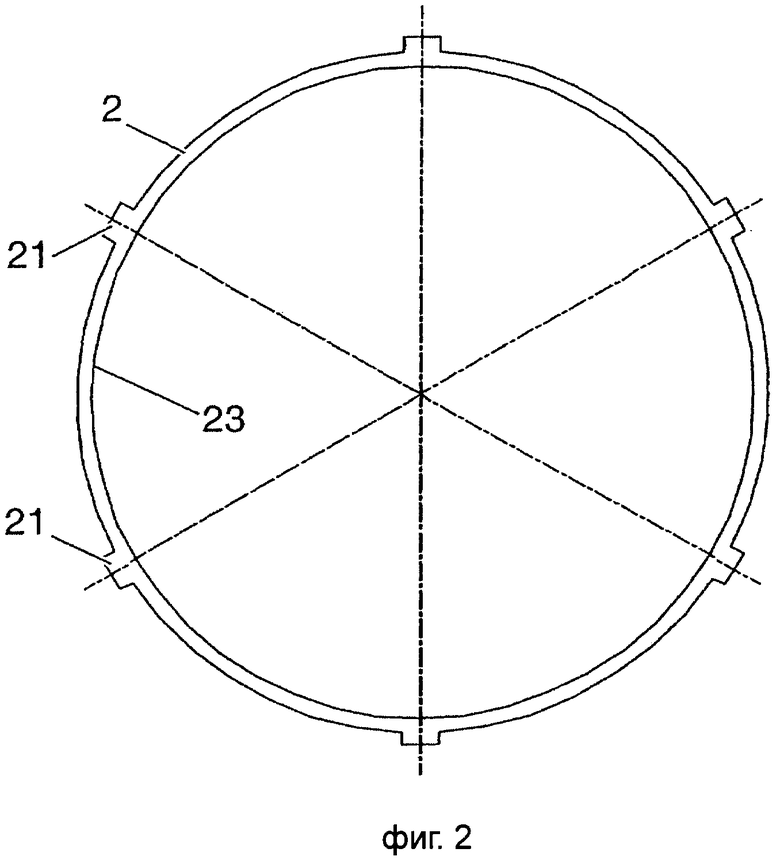

фиг.2 - вид на центрирующее кольцо на фиг.1 с разрезом по II - II,

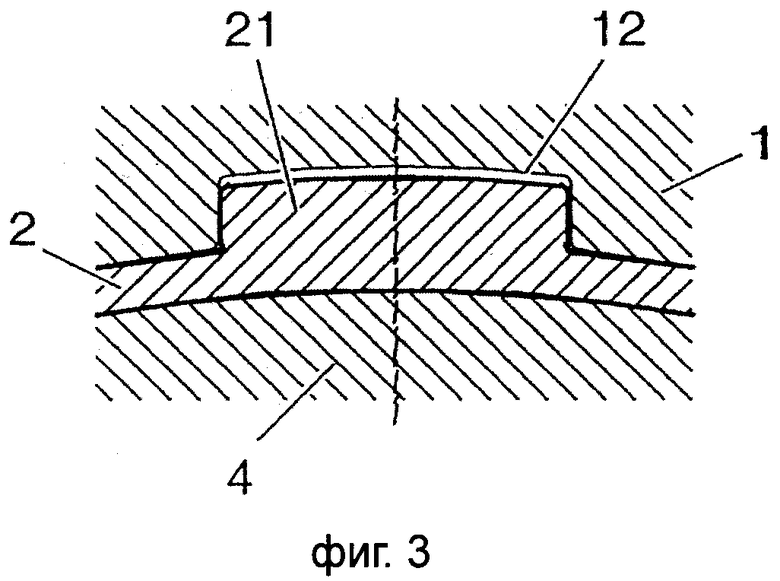

фиг.3 - вид на центрирующее кольцо на фиг.2, в увеличенном масштабе,

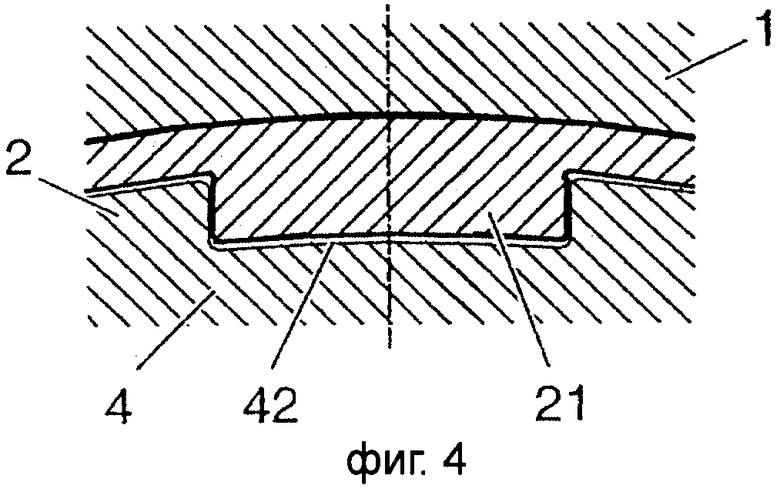

фиг.4 - вид на центрирующее кольцо во втором примере осуществления корпуса турбины согласно изобретению, в увеличенном масштабе,

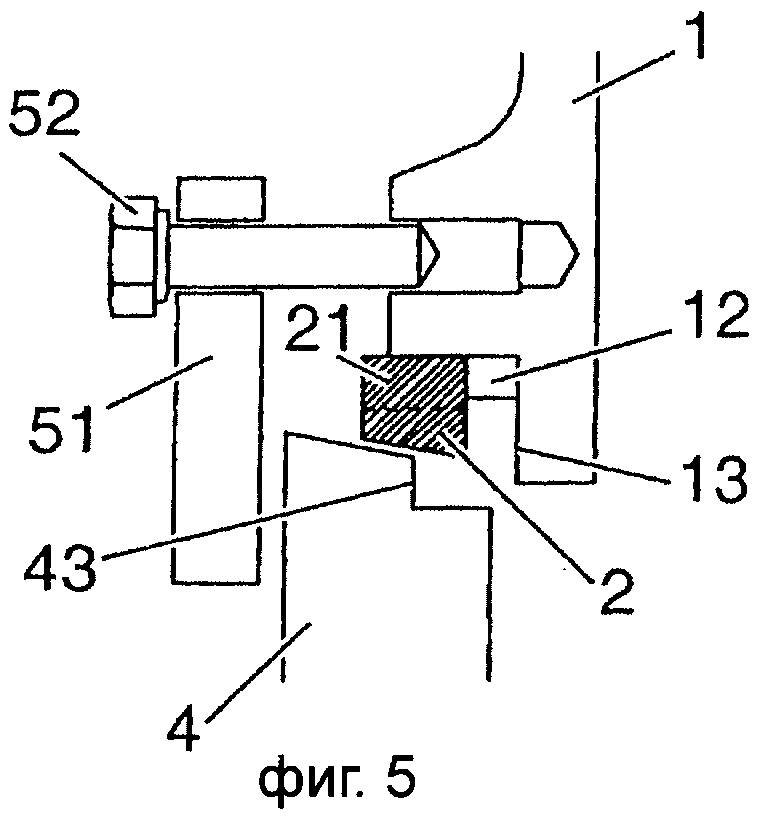

фиг.5 - вид на предварительно собранный корпус турбины согласно изобретению в первом примере осуществления, в увеличенном масштабе,

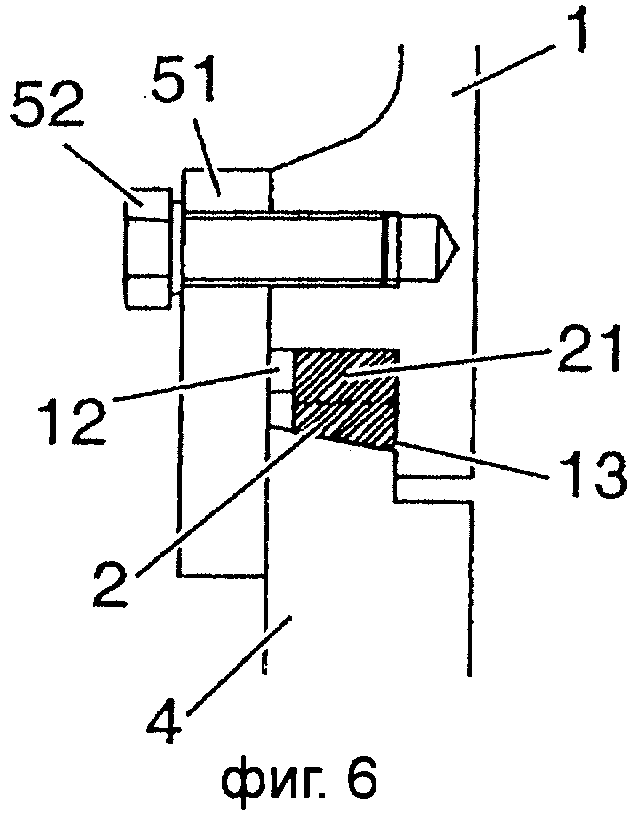

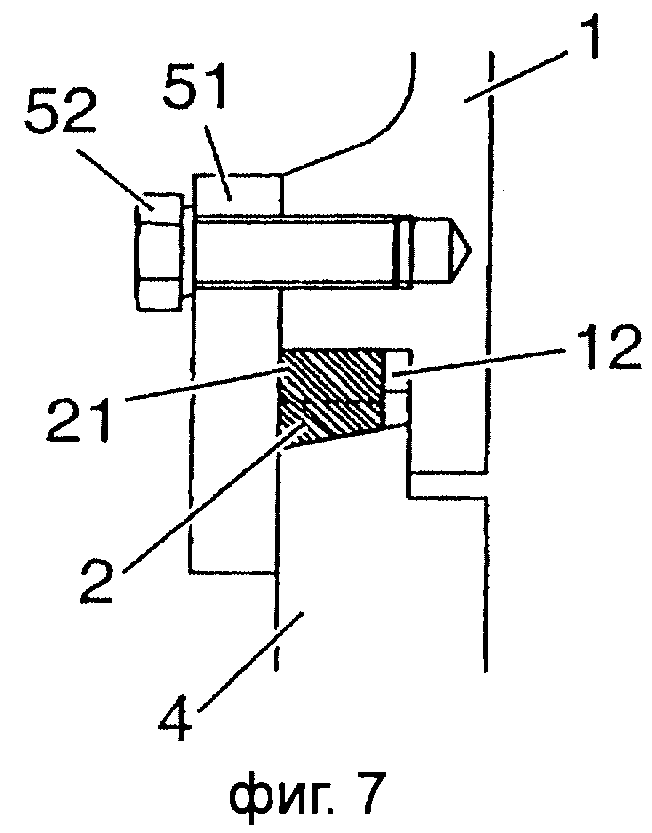

фигуры 6 и 7 - вид на предварительно собранный корпус турбины согласно изобретению в первом примере осуществления, в увеличенном масштабе,

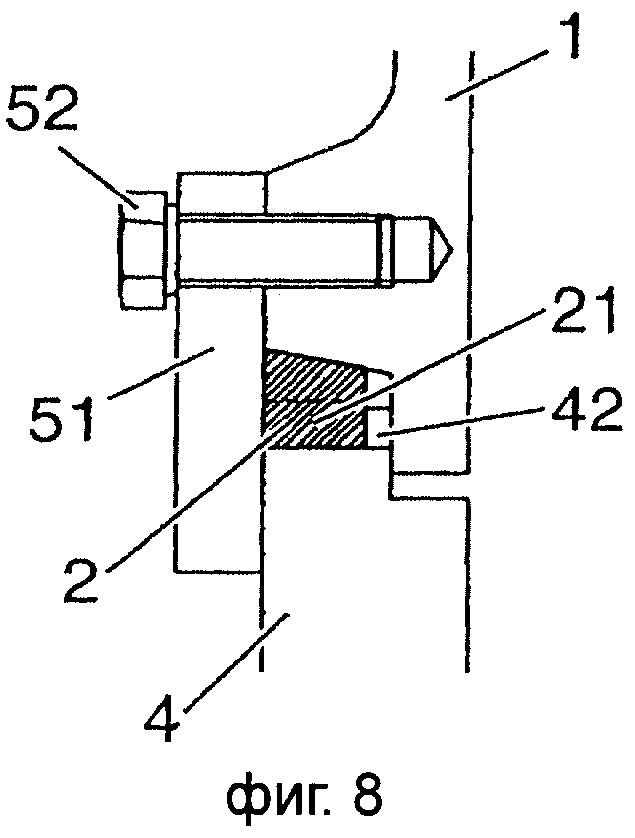

фиг.8 - вид на корпус турбины согласно изобретению во втором примере осуществления, в увеличенном масштабе.

Пути осуществления изобретения

Газотурбинный нагнетатель состоит, главным образом, из схематически изображенной на фиг.1 турбины, работающей на отработавших газах и имеющей вид радиальной турбины, а также из непоказанного компрессора. Турбина, работающая на отработавших газах, содержит, главным образом, корпус и расположенное внутри него с возможностью вращения турбинное колесо 5. Корпус включает в себя наружный радиально расположенный спиральный корпус 1 для впуска газа, расположенную со стороны отвода газа стенку 8 корпуса и корпус 4 подшипника. Турбинное колесо 6 с рабочими лопатками 61 расположено на валу 3, установленном с возможностью вращения в подшипниках 31. Со стороны компрессора на валу расположено также не показанное компрессорное колесо.

Корпус для впуска газа переходит вниз в направлении потока в канал 7 для подвода отработавших газов непоказанного двигателя внутреннего сгорания, связанного с газотурбинным нагнетателем. Канал для набегающего потока ограничен расположенной со стороны выпуска газа стенкой 8 корпуса, корпусом 1 для впуска газа и корпусом 4 подшипника.

В канале 7 для подвода потока отработавшего газа может быть расположено между корпусом 1 для впуска газа, корпусом 4 подшипника и расположенной со стороны выпуска газа стенкой 8 корпуса сопловое кольцо для изменения направления потока.

В изображенном примере осуществления изобретения корпус 1 для впуска газа закреплен на корпусе 4 подшипника посредством накладок 51, причем накладки, закрепленные винтами 52 на корпусе для впуска газа, обеспечивают некоторое смещение корпуса 1 для впуска газа по отношению к корпусу 4 подшипника в радиальном направлении. В нерабочем состоянии турбины, работающей на отработавших газах, когда корпус 1 для впуска газа и корпус подшипника являются холодными, корпус для впуска газа опирается опорной поверхностью 11 на опорную поверхность 41 корпуса подшипника, и в результате этого остается центрированным по отношению к валу 3 и расположенному на нем турбинному колесу 6. В зоне опирания между обеими корпусными деталями радиально расположено центрирующее кольцо 2. Как показано на фиг.2, центрирующее кольцо содержит несколько, например 5-7, центрирующих кулачков 21, которые входят в ответные центрирующие выемки, выполненные на одной из корпусных деталей. Центрирующие кулачки распределены по всему периметру центрирующего кольца и могут быть расположены радиально внутрь, радиально наружу или аксиально.

Согласно первому варианту выполнения центрирующие кулачки ориентированы радиально наружу, а ответные выемки выполнены в корпусе 1 для впуска газа. На фиг.3 показано в увеличенном масштабе центрирующее кольцо 2 в сечении с центрирующим кулачком 21, утопленным в выемке 12 корпуса для впуска газа. В рабочем режиме турбины, работающей на отработавших газах, центрирующее кольцо 2 связано с корпусом 4 подшипника с силовым замыканием, при этом оно запрессовано своей стороной, обращенной от кулачков и выемок, в радиально расположенный внутренний корпус 4 подшипника.

В рабочем режиме турбины, работающей на отработавших газах, корпус 1 для впуска газа нагревается в большей степени, чем центрирующее кольцо, и в значительно большей степени, чем корпус подшипника. Благодаря обжатию центрирующее кольцо удерживается на корпусе подшипника. В результате центрирующее кольцо 2 и в рабочем режиме остается центрированным по отношению к корпусу 4 подшипника. Корпус 1 для впуска газа, нагревающийся намного больше, чем корпус подшипника, и поэтому подверженный риску нарушения центровки по отношению к корпусу подшипника вследствие тепловых расширений в радиальном направлении, остается центрированным по отношению к корпусу подшипника благодаря радиальной ориентации центрирующих кулачков в выемках.

При этом обжатие может проводиться, например, с помощью конуса. Обращенная от центрирующих кулачков поверхность 23 центрирующего кольца и противолежащая поверхность корпуса подшипника выполнены с конусным скосом. Угол конусности, т.е. угол между поверхностью 23 и осью вала 3, предпочтительно выбирать таким, чтобы центрирующее кольцо 2 при разъединении корпуса 1 автоматически отсоединялось от корпуса подшипника и чтобы, следовательно, коническое прессовое соединение не заедало. Это может достигаться при угле конусности в диапазоне 15-30°.

Обжатие может также достигаться, если только одна из обеих противолежащих сторон, т.е. либо обращенная от центрирующих кулачков сторона центрирующего кольца, либо противолежащая поверхность корпуса подшипника, выполнена с конусным скосом, а другая сторона имеет цилиндрическую форму.

На фиг.4 показан второй пример осуществления с соответственно увеличенным вырезом, в котором центрирующие кулачки 21 ориентированы радиально внутрь, а ответные выемки 42 выполнены в корпусе 4 подшипника. Центрирующее кольцо 2 запрессовано своей наружной, радиально расположенной и обращенной от кулачков и выемок стороной в корпус 1 для впуска газа.

На остальных фигурах в увеличенном масштабе показана подгонка центрирующего кольца, размещенного между корпусом для впуска газа и корпусом подшипника.

На фиг.5-7 показан первый пример осуществления, в котором выемки 12 выполнены в корпусе 1 для впуска газа, а центрирующие кулачки 21 ориентированы радиально наружу. При установке корпуса 1 для впуска газа на корпусе 4 подшипника центрирующее кольцо 2 укладывается в осевом направлении между корпусными деталями, фиг.5. При этом наружные радиально расположенные центрирующие кулачки 21 необходимо ориентировать в сторону выемок 12 в корпусе для впуска газа. Ориентация центрирующего кольца по отношению к корпусу подшипника может выбираться произвольной, в результате чего достигается возможность свободного позиционирования корпуса для впуска газа по отношению к корпусу подшипника. Затем обе корпусные детали сдвигают между собой в осевом направлении с помощью накладки 51 и винта 52 до соприкосновения друг с другом осевых упоров 43 и 13. При этом центрирующее кольцо 2 надвигается на корпус 4 подшипника и запрессовывается. Благодаря конусному профилю достигается легко осуществляемая радиальная прессовая посадка.

На фиг.7 показан незначительно модифицированный вариант первого примера осуществления, в котором конус ориентирован по оси в другом направлении. Соответственно центрирующее кольцо 2 во время монтажа не укладывается аксиально между обеими корпусными деталями, а вставляется со стороны компрессора. При свинчивании обеих корпусных деталей с помощью накладок 51 центрирующее кольцо 2 надвигается на конус корпуса подшипника и запрессовывается на нем.

На фиг.8 изображен второй пример осуществления с выемками 42, выполненными в корпусе 4 подшипника, и центрирующими кулачками 21, ориентированными радиально внутрь. При установке корпуса 1 для впуска газа на корпусе 4 подшипника центрирующее кольцо 2 снова укладывают в осевом направлении между корпусными деталями. При этом внутренние радиально расположенные центрирующие кулачки 21 необходимо ориентировать в направлении выемок 42 корпуса подшипника. Ориентация центрирующего кольца по отношению к корпусу для впуска газа может выбираться произвольной, в результате чего обеспечивается возможность свободного позиционирования корпуса для впуска газа по отношению к корпусу подшипника. После этого обе корпусные детали сдвигают между собой в осевом направлении с помощью накладки 51 и винта 52 до тех пор, пока не придут в соприкосновение друг с другом соответствующие осевые упоры 43 и 13. При этом центрирующее кольцо 2 вставляют в корпус 1 для впуска газа и запрессовывают. Благодаря конусному профилю обеспечивается легко осуществляемая радиальная прессовая посадка. В показанном втором варианте выполнения корпуса турбины согласно изобретению целесообразно применять сильно нагретое центрирующее кольцо. Нагретое центрирующее кольцо расширяется вместе с также горячим корпусом для впуска газа и благодаря запрессовке остается центрированным по отношению к корпусу для впуска газа. Благодаря радиальной ориентации центрирующих кулачков в выемках корпуса подшипника центрирующее кольцо и корпус для впуска газа остаются центрированными по отношению к корпусу подшипника.

Несмотря на соединение с геометрическим замыканием между центрирующим кольцом и корпусной деталью с выемками положение корпуса для выпуска газа по отношению к корпусу подшипника регулируется плавно, так как между центрирующим кольцом и другой корпусной деталью имеется только прессовое соединение с силовым замыканием и отсутствует соединение с геометрическим замыканием.

Вместо центрирующих кулачков центрирующее кольцо может содержать ответные выемки. В этом случае кулачки будут расположены на корпусе подшипника или корпусе для впуска газа.

Вместо одного неразъемного центрирующего кольца может применяться центрирующее кольцо, составленное из нескольких, например трех, сегментов. Сегменты центрирующего кольца сцепляют между собой своими концами в радиальном или осевом направлении. Центрирующее кольцо из нескольких сегментов, предназначенное, в частности, для более крупных турбин, дешевле изготавливать и проще монтировать.

Перечень позиций

Корпус турбины содержит корпус подшипника для размещения вала с возможностью вращения, корпус для впуска газа, опирающийся на корпус подшипника и концентрически охватывающий его на участке опорной поверхности, а также центрирующее кольцо для центрирования корпуса для впуска газа по отношению к расположенному в корпусе подшипника валу. Центрирующее кольцо и либо корпус подшипника, либо корпус для впуска газа содержат входящие друг в друга центрирующие элементы. Центрирующие элементы содержат выемки и либо радиально, либо аксиально равнонаправленные центрирующие кулачки для вхождения в выемки. Между корпусом, не содержащим центрирующие элементы, т.е. либо между корпусом для впуска газа, либо корпусом подшипника и центрирующим кольцом имеется соединение с силовым замыканием. В соответствии с другими изобретениями группы предложена турбина, содержащая корпус турбины, выполненный как указано выше, причем корпус для впуска газа и корпус подшипника отцентрированы по отношению к валу и имеют возможность соединения между собой под любым углом. Предложен также турбонагнетатель, содержащий указанную турбину. Изобретение позволяет надежно центрировать корпус для впуска газа относительно корпуса подшипника и обеспечить при этом любое угловое положение корпуса для впуска газа относительно корпуса подшипника. 3 н. и 9 з.п. ф-лы, 8 ил.

| US 6287091 В1, 11.09.2001 | |||

| Устройство для поверки резисторных приборов | 1980 |

|

SU1018071A1 |

| US 5503490 А, 02.04.1996 | |||

| Устройство для одноканальной кодовой системы телеуправления и телесигнализации | 1956 |

|

SU118051A1 |

| US 4786232 А, 22.11.1988 | |||

| ЦИЛИНДР ТУРБОМАШИНЫ | 0 |

|

SU404956A1 |

Авторы

Даты

2008-11-27—Публикация

2004-03-18—Подача