Изобретение относится к энергетике и может быть использовано для растопки пылеугольных котлов и стабилизации горения (подсветки) факела в них, а также в других нагревательных установках, работающих на твердом мелкодисперсном топливе.

Известен способ плазменно-угольной растопки пылеугольного котла (без использования второго вида топлива - мазута или газа) и стабилизации горения факела в нем, и известно устройство для реализации этих двух процессов ([1], Е.И.Карпенко, М.Ф.Жуков, В.Е.Мессерле, В.С.Перегудов и др. Научно-технические основы и опыт эксплуатации плазменных систем воспламенения углей. / - Новосибирск: Наука. Сибирская издательская фирма РАН, 1998. - 137 с., стр.89). Способ заключается в создании нескольких отдельно горящих пылеугольных факелов, разнесенных в горизонтальной плоскости вдоль стенки топки котла. Для создания отдельногорящего пылеугольного факела пылеугольную аэросмесь подают по пылепроводу в камеру термохимической подготовки (ТХП) топлива плазменно-угольной горелки, генерируют низкотемпературную плазму в плазмотроне, расположенном на входе в камеру ТХП, подают струю плазмы в камеру ТХП, получают топливную смесь в результате горения части угля и нагрева аэросмеси до выхода горючих компонентов в газовую фазу, затем подают эту топливную смесь из горелки в топку, в топку подают вторичный воздух, где он смешивается с топливной смесью с образованием факела.

Устройство содержит несколько (четыре) плазменно-угольных горелок, равномерно распределенных по длине одной стенки котла так, что их оси параллельны и находятся в одной горизонтальной плоскости ([1], стр.89). Устье каждой горелки находится в отдельной амбразуре. Плазменно-угольная горелка содержит камеру термохимической подготовки топлива (муфель), плазмотрон, установленный на входной части камеры термохимической подготовки топлива, пылепровод подачи потока аэросмеси в камеру термохимической подготовки топлива и канал вторичного воздуха.

В известном способе плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем и устройстве для его осуществления поступающие в топку четыре потока горящей пылеугольной аэромеси отстоят друг от друга на значительном (˜2 м) расстоянии. Тепловое взаимодействие между ними очень слабое, что влечет рост мехнедожога (снижение полноты сгорания) угля. Для восполнения тепла, потерянного с недожогом, требуется увеличение расхода угля и мощности плазмотрона на его воспламенение, так как последняя находится в прямой зависимости от расхода аэросмеси ([1], стр.34). Оба эти фактора снижают экономические показатели процессов растопки котла и подсветки факела.

В качестве прототипа выбран способ плазменно-угольной растопки котла и устройство для его реализации, описанные в книге [1] на стр.96. Способ включает подачу пылеугольной аэросмеси в камеры термохимической подготовки двух плазменно-угольных горелок, генерирование низкотемпературной плазмы в плазмотроне каждой из горелок, подачу струи плазмы в камеру термохимической подготовки, воспламенение аэросмеси плазмой и получение топливной смеси в камере термохимической подготовки каждой из двух горелок в результате горения части угля и нагрева всей аэросмеси до выхода горючих компонентов, подачу полученной топливной смеси из этих двух горелок в топку котла, подачу вторичного воздуха из этих горелок в топку с образованием двух горящих факелов.

Устройство содержит две плазменно-угольных горелки, каждая из которых содержит камеру термохимической подготовки топлива, плазмотрон, установленный на входной части камеры термохимической подготовки топлива, пылепровод подачи потока аэросмеси на вход в эту камеру, канал подачи вторичного воздуха в топку котла у выходного торца камеры термохимической подготовки топлива. При этом горелки расположены на противоположных стенках котла и ориентированы встречно.

Способ и работа устройства осуществляются следующим образом. Включают плазмотроны обеих плазменно-угольных горелок и подают в горелки пылеугольную аэросмесь. Задают расходы вторичного воздуха в эти горелки. Вытекающая из плазмотрона плазменная струя взаимодействует с поступающей из пылепровода в камеру термохимической подготовки пылеугольной аэросмесью и воспламеняет ее. В результате горения части угля аэросмесь нагревается внутри камеры термохимической подготовки, происходит выделение горючих компонентов из угля и частичная газификация коксового остатка. На выходе из камеры термохимической подготовки в топку получают топливную смесь с температурой 1200-1300 К и содержанием горючих в газовой фазе до 40%. Такая смесь устойчиво горит при смешении с вторичным воздухом.

Недостаток известного способа и устройства заключается в следующем. В таком варианте, основанном на получении двух факелов из плазменных пылеугольных горелок, размещенных на противоположных стенках котла, тепловое взаимодействие этих факелов в какой-то мере возможно лишь при условии небольших размеров котла и на поздней стадии растопки, когда температура в топке будет высокой, будет увеличен расход угля (аэросмеси) и их длина возрастет. На начальной, наиболее ответственной, стадии растопки расход угля минимален, дальнобойность факела каждой плазменной пылеугольной горелки не превышает 2-2,5 м, после чего он под действием восходящего потока газа в топке изгибается и направляется вверх, а его температура быстро падает. В этом случае факелы двух плазменных пылеугольных горелок не образуют общий факел: даже для котлов относительно небольшой паропроизводительности (˜200 т/ч) расстояние между горелками в такой схеме их размещения около 7 м. Поэтому эффективное тепловое взаимодействие между факелами горелок отсутствует. Объем высокотемпературной зоны факела отдельной горелки, максимальная температура в нем, время пребывания частиц угля в высокотемпературной зоне и их полнота сгорания ниже, чем в объединенном факеле двух горелок. Тепло, потерянное с недожогом угля, компенсируют увеличением расхода аэросмеси и мощности плазмотрона для ее воспламенения. К тому же, снижение полноты сгорания угля снижает экономические показатели ТЭС и создает опасность возгорания отложений в газоходе.

В основу группы изобретений положена задача создания способа плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем и устройства для его осуществления, которые обеспечивают устойчивую и надежную реализацию этих процессов при более высокой полноте сгорания угля и меньших затратах электроэнергии на плазмотроны.

Технический результат: надежная и устойчивая растопка котла или подсветка факела без использования второго вида топлива при снижении мехнедожога угля, электрической мощности, подводимой к плазмотронам, и сохранении условий удобства эксплуатации.

Для достижения этого результата в способе плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем, включающем подачу пылеугольной аэросмеси в камеры термохимической подготовки топлива двух плазменно-угольных горелок, генерирование низкотемпературной плазмы в плазмотроне каждой из горелок, подачу струи плазмы в камеру термохимической подготовки, воспламенение аэросмеси плазмой и получение топливной смеси в камере термохимической подготовки каждой из двух горелок в результате горения части угля и нагрева всей аэросмеси до выхода из угля горючих компонентов и частичной газификации коксового остатка, подачу полученной топливной смеси из этих двух горелок в топку котла, подачу вторичного воздуха из этих двух горелок в топку с образованием двух горящих факелов, согласно изобретению полученные в двух горелках факелы объединяют при их выходе в топку на расстоянии не более 5d от выходного торца каждой горелки в один горящий факел; здесь d - внутренний диаметр канала плазменно-угольной горелки, из которого горящая топливная смесь вытекает в топку.

Для углей с выходом летучих Vdaf менее 30% предпочтителен способ, в котором в камеру термохимической подготовки каждой из этих двух горелок подают часть общего потока пылеугольной аэросмеси данной горелки, а остальную аэросмесь данной горелки подают в ее камеру смешения, расположенную ниже по потоку за камерой термохимической подготовки, смешивают эту аэросмесь в камере смешения с топливной смесью, подаваемой из камеры термохимической подготовки данной горелки, в результате частичного горения угля нагревают ее до выхода горючих компонентов из угля и частичной газификации коксового остатка, затем полученную в камере смешения каждой из двух горелок топливную смесь подают в топку, также из этих горелок в топку подают вторичный воздух, полученные в двух горелках факелы объединяют при их выходе в топку на расстоянии не более 5d от выходного торца каждой горелки в один горящий факел;

Для достижения технического результата в устройстве для плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем, содержащем две плазменных пылеугольных горелки, каждая из которых содержит камеру термохимической подготовки топлива, внутренняя поверхность которой футерована огнеупорным материалом, плазмотрон, пылепровод подачи потока аэросмеси в камеру термохимической подготовки топлива, канал подачи в топку вторичного воздуха, согласно изобретению плазменные пылеугольные горелки размещают на одной стенке котла, оси их камер термохимической подготовки располагаются в одной вертикальной плоскости, эти оси параллельны друг другу, а расстояние между ними не превышает 5d; здесь d - внутренний диаметр канала плазменно-угольной горелки, из которого горящая топливная смесь вытекает в топку.

На котле может быть установлено и использоваться при растопке одновременно несколько таких устройств.

Объединение полученных в двух горелках факелов при их выходе в топку в один общий горящий факел позволяет увеличить объем высокотемпературной зоны и максимальную температуру в ней, что обеспечивает увеличение времени пребывания частиц угля в этой зоне и температуру их нагрева. Это влечет снижение недожога угля и повышение выделившегося тепла при заданном его расходе. Таким способом достигают снижения расхода угля на растопку и мощности плазмотронов, необходимой для его воспламенения.

Подача в камеру термохимической подготовки каждой из двух горелок части общего потока пылеугольной аэросмеси данной горелки, подача остальной аэросмеси данной горелки в ее камеру смешения, расположенную ниже по потоку за камерой термохимической подготовки, подача в камеру смешения топливной смеси из камеры термохимической подготовки данной горелки, нагрев этой остальной аэросмеси в результате частичного горения угля до выхода горючих компонентов и получение из нее топливной смеси, последующая подача полученной в камере смешения каждой из двух горелок топливной смеси в топку, подача из этих горелок в топку вторичного воздуха - эти операции позволяют снизить мощность плазмотронов, необходимую для растопки котла, и снизить габариты горелки в области размещения на ней плазмотрона. (Ввод всей аэросмеси в камеру термохимической подготовки сопровождается увеличением ее диаметра и мощности плазмотрона - увеличением габаритов плазменно-угольной горелки в области плазмотронов.) Последнее обстоятельство позволяет выбрать оптимальное - по условиям воспламенения аэросмеси в камере термохимической подготовки и предотвращения шлакования ее поверхностей - размещение плазмотрона на горелке и улучшить условия эксплуатации устройства. Так, например, с повышением концентрации угля в аэросмеси энергозатраты на ее плазменное воспламенение снижаются ([1], стр.80). По сечению пылепровода концентрация чаще не одинакова, либо ее специально задают такой. Подобно этому шлакование поверхностей камеры термохимической подготовки ([1], стр.106) можно предотвратить выбором варианта компоновки плазмотрона с камерой с учетом особенностей течения в ней аэросмеси. Поэтому важно, чтобы имелась возможность установить плазмотрон в оптимальном месте. Слияние при выходе в топку полученных в двух таких горелках факелов в один общий факел позволяет повысить полноту сгорания угля.

Размещение плазменных пылеугольных горелок по две штуки на одной стенке котла так, что оси камер термохимической подготовки этих горелок параллельны и находятся в одной вертикальной плоскости, позволяет повысить тепловое взаимодействие между потоками горящей топливной смеси, вытекающими из этих двух горелок в топку, и получить из них один общий факел. Это дает возможность снизить недожог угля, осуществить полномасштабную растопку котла или подсветку факела при меньшем его расходе и меньшей электрической мощности, подводимой к плазмотронам. С увеличением расстояния между осями камер термохимической подготовки двух плазменных пылеугольных горелок снижается тепловое взаимодействие между вытекающими из камер потоками горящей топливной смеси и снижается эффект от использования изобретения. К тому же, устройство предпочтительно располагать под основной пылеугольной горелкой и задать его большим не представляется возможным. В ином случае это расстояние не должно превышать 5d.

Вариант ввода вторичного воздуха в топку через индивидуальные каналы вторичного воздуха каждой из двух плазменных пылеугольных горелок или через один общий для них канал, который охватывает обе камеры термохимической подготовки или расположен под ними, между ними или над ними, не является определяющим фактором с точки зрения энергозатрат на плазмотроны, в особенности на первой стадии растопки, когда расход угля минимален, а значит, минимальна и потребность в окислителе. Объясняется это тем, что, как правило, в топке имеются неплотности, через которые в нее поступает воздух («присосы»), и требуемый его расход через канал вторичного воздуха небольшой. Поэтому вариант размещения канала вторичного воздуха определяется преимущественно конструктивными условиями компоновки горелок и особенностями аэродинамики топки.

В случае такого расположения предлагаемого устройства (блока из двух плазменных пылеугольных горелок) под основной пылеугольной горелкой котла оси обеих камер термохимической подготовки плазменных пылеугольных горелок находятся в одной вертикальной плоскости с осью основной горелки, благодаря действию создаваемого в топке восходящего течения газов и архимедовой силы на высокотемпературный поток, полученный из плазменно-угольных горелок, улучшается взаимодействие между этим высокотемпературным потоком и поступающей из основной пылеугольной горелки котла холодной аэросмесью, что обеспечивает более полное воспламенение последней. Это позволяет снизить тепловую мощность плазменных пылеугольных горелок, а вместе с ней и подводимую к плазмотронам электрическую мощность.

Применение в предлагаемых выше устройствах двух плазменных пылеугольных горелок, каждая из которых в дополнение к камере термохимической подготовки снабжена камерой смешения, располагающейся ниже по потоку аэросмеси за камерой термохимической подготовки, и пылепроводом подачи потока пылеугольной аэросмеси в эту камеру смешения позволяет снизить мощность плазмотронов и габариты горелок в области их размещения. При этом увеличивается расстояние в области горелок между плазмотронами и расширяются возможности выбора оптимального с точки зрения удобства эксплуатации и эффективности плазменно-угольной растопки варианта размещения плазменного оборудования на котле. Слияние при выходе в топку полученных в двух таких горелках факелов в один общий факел позволяет повысить полноту сгорания угля.

Применению способа и устройства для растопки котла на базе двух плазменно-угольных горелок благоприятствует то обстоятельство, что при растопке часто используется четное количество таких горелок [1].

Изобретение поясняется чертежами.

В камеру термохимической подготовки 1 и 2 каждой из двух горелок по пылепроводам 5 и 6 соответственно подают угольную аэросмесь, где она взаимодействует с плазмой, генерируемой в плазмотроне 3 и 4 соответственно. Часть угля сгорает, нагревая аэросмесь до выхода горючих компонентов из остального угля и частичной газификации коксового остатка. Полученную топливную смесь подают в топку 9. Также в топку подают вторичный воздух по каналам 7 и 8 этих горелок. Полученные в двух горелках факелы объединяют при их выходе в топку в один горящий факел 10.

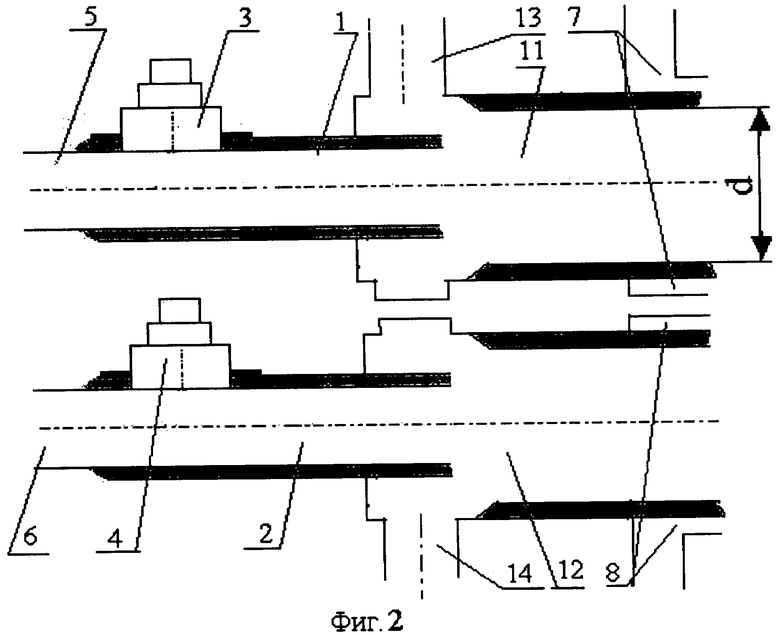

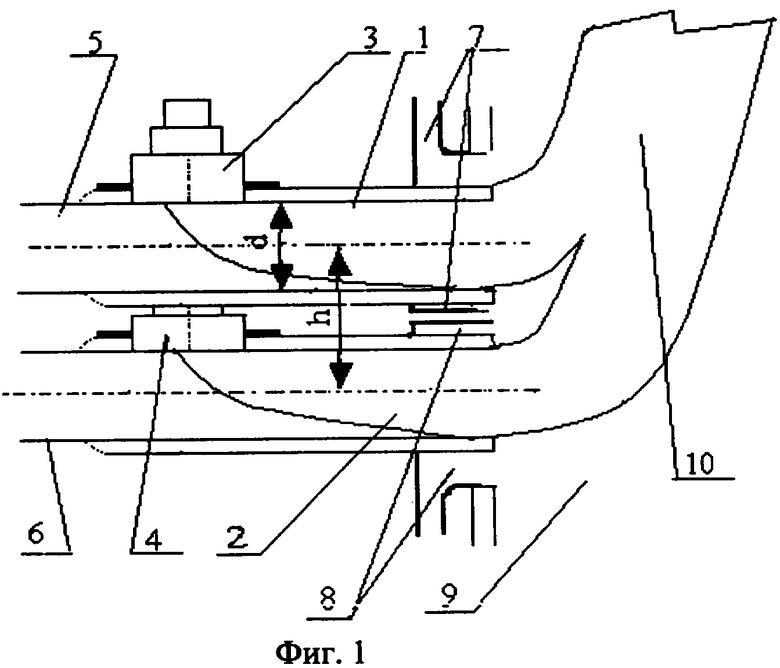

На фиг.1 изображено устройство для плазменно-угольной растопки котла и подсветки факела - его продольный разрез в вертикальной плоскости; на фиг.2 показан пример схемы устройства, в котором обе плазменные пылеугольные горелки в дополнение к камере термохимической подготовки имеют камеру смешения.

Устройство содержит две плазменных пылеугольных горелки, каждая из которых включает: камеру термохимической подготовки топлива соответственно 1 и 2, внутренняя поверхность которой футерована огнеупорным материалом; плазмотрон 3 и 4, установленный на входной части камеры термохимической подготовки топлива; пылепровод 5 и 6 подачи потока аэросмеси на вход в эту камеру; канал 7 и 8 подачи вторичного воздуха в топку, охватывающий каждую камеру термохимической подготовки у ее выходного торца. Камеры термохимической подготовки устанавливают так, что их оси находятся в одной вертикальной плоскости, параллельны друг другу, а расстояние h между ними не превышает 5d.

Канал вторичного воздуха делают индивидуальным для каждой камеры термохимической подготовки - фиг.1, или общим, охватывающим эти две камеры в части, обращенной к топке, или общим для двух камер и расположенным над ними, между ними или под ними. Это определяется аэродинамикой топки (ее нарушение может быть причиной, например, возникновения шлакования топки в зоне горелок) и конструктивными возможностями компоновки плазменного оборудования с котельным.

На фиг.1 изображена пара плазменно-угольных горелок, в каждой из которых имеется одна камера - камера термохимической подготовки. В равной мере изобретение относится и к варианту, когда используется пара плазменных пылеугольных горелок и каждая горелка имеет вторую камеру - камеру смешения 11 и 12 соответственно, в которую аэросмесь вводится минуя камеру термохимической подготовки 1 и 2, в данной схеме горелки - через дополнительный пылепровод 13 и 14, фиг.2. Аналогично может использоваться пара плазменно-угольных горелок с иным способом ввода аэросмеси в камеру смешения (см., например, [1], стр.72 и стр.114).

Способ осуществляется следующим образом.

В камеры термохимической подготовки 1 и 2 подают первичный воздух, включают плазмотроны 3 и 4 обеих плазменных пылеугольных горелок и по пылепроводам 5 и 6 подают пылеугольную аэросмесь. Задают расходы вторичного воздуха через каналы 7 и 8 в эти горелки. Вытекающая из плазмотрона плазменная струя взаимодействует с поступающей из пылепровода в камеру термохимической подготовки пылеугольной аэромесью и воспламеняет ее. В результате горения части угля вся аэросмесь нагревается, происходит выделение горючих компонентов из угля и частичная газификация коксового остатка. На выходе из обеих камер термохимической подготовки в топку получают топливную смесь с температурой выше 1000 К и содержанием горючих в газовой фазе до 40%. Такая смесь устойчиво горит в топке при смешении с вторичным воздухом. Вытекающие из горелок потоки горящей топливной смеси при выходе в топку объединяют и образуют единый факел. Объем высокотемпературной зоны, время пребывания частиц угля в ней, а также температура в таком факеле возрастают, что обеспечивает снижение недожога угля и большее количество выделяющегося в результате этого тепла. Таким образом, с использованием изобретения требуемое количество тепла получают при меньшем расходе угля (благодаря снижению его недожога) и меньшей электрической мощности, подводимой к плазмотронам (благодаря снижению расхода аэросмеси).

Пример 1. Использовалось устройство для растопки котла, изображенное на фиг.1. Две плазменные пылеугольные горелки размещены так, что оси их камер термохимической подготовки находятся в одной вертикальной плоскости. Каналы вторичного воздуха - индивидуальные на обе горелки. Внутренний диаметр камеры термохимической подготовки плазменной пылеугольной горелки d=0,250 м, оси камер параллельны и расстояние между ними h=0,950 м (3,8×d). Номинальная мощность каждого плазмотрона 100 кВт. Использовался каменный уголь с выходом летучих на горючую массу Vdaf=32-35%. Осуществлялась растопка котла из холодного состояния. Основные горелки котла отключены. Расход угля в каждую плазменно-угольную горелку задавали 0,5 кг/с, концентрация угля в аэросмеси 0,5 кг угля на кг воздуха. Выбранный первоначально расход вторичного воздуха поддерживался в последующем неизменным. При подводимой к каждому плазмотрону мощности 90 кВт наблюдалось устойчивое горение угольной аэросмеси в топке. В установившемся режиме максимальная температура газа в общем факеле, полученном при слиянии двух потоков, вытекающих из камер термохимической подготовки, достигала 1160°С. Содержание горючих в уносах в пробах, полученных через 1 час работы плазменных пылеугольных горелок, составило 28%.

Пример 2. Условия испытаний аналогичны примеру 1, но расстояние между осями камер термохимической подготовки h=1,45 м (около 6×d). Максимальная температура общего факела составила 1080°С, а содержание горючих в уносах - 33%. В этом варианте при увеличении h свыше 5×d снизилась температура и возрос недожог угля - снизился эффект теплового взаимодействия факелов.

Пример 3. Использовалось устройство, подобное изображенному на фиг.1, но канал вторичного воздуха - один на обе камеры термохимической подготовки. Остальные условия проведения испытаний такие же, как в примере 1. В этом варианте максимальная температура газа в общем факеле была равна 1190°С, а содержание горючих в уносах - 27,5%. Результаты этого варианта близки к результатам примера 1.

Пример 4. В испытаниях использовалось устройство по прототипу, в котором плазменно-угольные горелки располагались по одной на двух противолежащих стенках топки котла. Режим проведения испытаний был аналогичен примеру 1. Наблюдались два отдельно горящих факела, вытекающих из двух горелок. Максимальная температура в факелах была 940 и 980°С, а содержание горючих в уносах было около 38%, что существенно хуже результатов примера 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ КОТЛА | 2006 |

|

RU2336465C2 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) И ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2001 |

|

RU2210032C2 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА НА ОСНОВЕ ПЛАЗМЕННОЙ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2377467C2 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА | 2004 |

|

RU2273797C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| СПОСОБ РОЗЖИГА И/ИЛИ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ФАКЕЛА В КОТЛОАГРЕГАТАХ | 2000 |

|

RU2230991C2 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2210700C2 |

| ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2014 |

|

RU2543648C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РАСТОПКИ КОТЛОВ НА ГЕНЕРАТОРНОМ ГАЗЕ С ПРИМЕНЕНИЕМ МУФЕЛЬНОГО ПРЕДТОПКА | 2020 |

|

RU2742854C1 |

Изобретение относится к энергетике. Способ плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем включает подачу пылеугольной аэросмеси в камеры термохимической подготовки топлива двух плазменно-угольных горелок, генерирование низкотемпературной плазмы в плазмотроне каждой из горелок, подачу струи плазмы в камеру термохимической подготовки каждой из двух горелок, воспламенение аэросмеси плазмой и получение топливной смеси в камере термохимической подготовки каждой из двух горелок в результате горения части угля и нагрева всей аэросмеси до выхода горючих компонентов и частичной газификации коксового остатка, подачу полученной топливной смеси из этих двух горелок в топку котла, подачу вторичного воздуха из этих горелок в топку с образованием двух горящих факелов. Полученные в двух горелках факелы объединяют при их выходе в топку на расстоянии не более 5d от выходного торца каждой горелки в один горящий факел, здесь d - внутренний диаметр канала плазменно-угольной горелки, из которого горящая топливная смесь вытекает в топку. Кроме того, осуществляют подачу в камеру термохимической подготовки каждой из двух горелок части общего потока пылеугольной аэросмеси данной горелки, ввод второй части аэросмеси данной горелки осуществляют в камеру смешения горелки, смешивают ее в камере смешения с топливной смесью, подаваемой из камеры термохимической подготовки данной горелки, в результате частичного горения угля нагревают вторую часть аэросмеси до выхода горючих компонентов из угля и частичной газификации коксового остатка, затем полученную в камере смешения каждой из двух горелок топливную смесь подают в топку котла. Изобретение обеспечивает надежную и устойчивую растопку котла или подсветку факела без использования второго вида топлива при снижении мехнедожога угля, электрической мощности, подводимой к плазмотронам и сохранении условий удобства эксплуатации. 2 н. и 3 з.п. ф-лы, 2 ил.

| Карпенко Е.И.и др | |||

| Научно-технические основы и опыт эксплуатации плазменных систем воспламенения углей на ТЭС | |||

| - Новосибирск: Наука, Сибирское предприятие РАН, 1998, с.95, 96, р.4.10, р.4.11 | |||

| Мессерле В.Е.и др | |||

| Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела | |||

| - Новосибирск: Наука, Сибирская издательская фирма РАН, |

Авторы

Даты

2008-11-27—Публикация

2006-07-17—Подача