Изобретение относится к энергетике и может быть использовано при растопке пылеугольных котлов и для подсветки факела в них.

Известен способ розжига факела и стабилизации его горения в котлоагрегатах, основным топливом для которых является угольная пыль, посредством мазута или природного газа. В начальной стадии растопки в топке котла сжигают мазут или природный газ, подаваемый через мазутные форсунки или соответственно газовые горелки. С ростом температуры в топке расход мазута увеличивают. По мере прогрева топки и доведения ее теплового состояния до задаваемого инструкцией по эксплуатации котла уровня в топку подают угольную пыль. Угольная пыль подогревается мазутом и воспламеняется. Расход пыли постепенно увеличивают при включенных мазутных форсунках. По достижении устойчивого горения пылеугольного факела и задаваемого инструкцией по эксплуатации уровня тепловой нагрузки котла мазутные форсунки отключают, и дальнейший подъем нагрузки осуществляют увеличением расхода угольной пыли. Стабилизацию горения (подсветку) пылеугольного факела также осуществляют путем сжигания мазута. Для этого в работу включают требуемое для устойчивого горения факела количество форсунок. Поскольку реакционная способность мазута выше, чем угля, мазут горит устойчиво, температура в топке возрастает и горение угольной пыли стабилизируется (Дорощук В.Е., Рубан В.Б. Котельные и турбинные установки энергоблоков мощностью 500 и 800 МВт. - М.: Энергия, 1979).

Однако совместное сжигание мазута и угля, у которых оптимальные с точки зрения величины коэффициента избытка воздуха режимы горения различны, влечет ряд негативных последствий: повышается мехнедожог топлива, выбросы оксидов азота и серы при сжигании высокосернистых топочных мазутов, возрастает коррозия поверхностей нагрева, в уходящих газах появляется такой канцероген, как пятиокись ванадия и т.п. Кроме того, стоимость мазута, как правило, в несколько раз превышает стоимость угля (с учетом их различной теплотворной способности). Все это снижает эффективность топливоиспользования.

Известен способ розжига и стабилизации горения пылеугольного факела на основе плазменного воспламенения угольной пыли, подаваемой в топку котла. Розжиг факела начинают включением плазмотрона, расположенного у устья пылеугольной горелки, и подачей пылеугольной аэросмеси в эту горелку. При взаимодействии аэросмеси (угольная пыль и воздух) со струей плазмы в топке у выхода из горелки аэросмесь воспламеняется, и при соблюдении определенных условий наблюдается устойчивое горение угольной пыли без использования второго вида топлива - мазута или газа. По мере нагрева топки включают в работу последующие пылеугольные горелки, оснащенные плазмотронами, и в дальнейшем увеличивают расход пыли через них. Затем подают угольную пыль в горелки, не оснащенные плазмотронами. При устойчивом горении факела и определенной тепловой нагрузке котла поочередно отключают плазмотроны. Подсветку осуществляют аналогично: включают плазмотроны и подают угольную аэросмесь в эту горелку. При необходимости в работу включается несколько горелок с плазмотронами, которые в комплексе обеспечивают устойчивое горение пылеугольного факела (пат. Великобритании №1585943, MПK F 23 D 1/00, публ. 11.03.81).

Однако такой способ, когда воспламенение пылеугольной аэросмеси осуществляется непосредственно в топке котла, приемлем при работе котла только на высокореакционных углях. В случаях применения отечественных низкореакционных, высокозольных и высоковлажных углей такой способ потребует чрезмерно высоких затрат электроэнергии на плазмотрон или воспламенение окажется невозможным. Плазменная струя имеет относительно небольшой объем и взаимодействует с небольшой (3-5%) частью угля. При работе на низкореакционных углях, характеризующихся низким выходом летучих, выделившихся из этой части угля летучих веществ будет недостаточно для нагрева и последующего горения остальной части угля в условиях слабого влияния зоны горения на остальные, далеко расположенные частицы угля. Поэтому в большом объеме топки энергии воспламенившейся части угля вследствие ее диссипации будет недостаточно для нагрева остальной части угля, и устойчивое воспламенение становится невозможным.

Наиболее близким к предлагаемому является способ розжига и/или стабилизации горения пылеугольного факела в котлоагрегате, описанный в патенте Российской Федерации №2054599, МПК F 23 C 5/24, публ. 20.02.96. Он заключается в генерировании струи плазмы в плазмотроне, установленном в охлажденном патрубке муфеля, воспламенении струей плазмы пылеугольной аэросмеси, подаваемой в канал муфеля, и подаче нагретой топливной смеси из муфеля в топку котлоагрегата. Нагретая топливная смесь включает горючие в газовой фазе, коксовый остаток и газообразные продукты сгоревших летучих и имеет ее температуру выше температуры самовоспламенения. Она устойчиво воспламеняется и горит при смешении со вторичным воздухом в топке котлоагрегата.

Растопку котла осуществляют в течение нескольких часов (4-6 и более), а подсветка факела может быть постоянной, т.е. устройство плазменного воспламенения пылеугольной аэросмеси находится в работе длительное время. В процессе розжига и/или стабилизации пылеугольного факела температура топливной смеси на выходе из муфеля может изменяться в широком диапазоне по целому ряду причин: изменение расхода угля, подаваемого в муфель, изменение его качественных показателей (зольности, калорийности...) и т.п. Снижение температуры в муфеле ведет к снижению надежности и эффективности воспламенения топливной смеси при поступлении ее в топку и соответственно к нарушению технологического режима (возрастает недожог топлива, возможно погасание факела), что требует остановка котла и ряда других мероприятий, влекущих непроизводственные затраты времени и ресурсов. Повышение температуры в муфеле может вызвать нарушение целостности и работоспособности муфеля или его шлакование с неизбежностью последующего отключения муфеля. По ряду причин во время работы плазмотрона возможен обрыв дуги и вследствие этого отключение плазмотрона. Если топка недостаточно прогрета, может произойти погасание факела с указанными выше отрицательными последствиями. При нарушении герметичности водяных полостей плазмотрона (например, из-за прогара электрода) и герметичности патрубка муфеля вода попадает в канал аэросмеси муфеля. В муфеле скапливается смоченная водой угольная пыль, что нарушает его работоспособность.

Задача, положенная в основу изобретения, заключается в создании способа розжига и/или стабилизации пылеугольного факела в котлоагрегатах, который наряду с эффективной реализацией воспламенения топливной смеси при выходе ее из муфеля в топку, позволяет повысить надежность и стабильность этих процессов, надежность работы оборудования. Технический результат: повышение устойчивости и надежности воспламенения топливной смеси, снижение износа муфеля и исключение его шлакования, исключение скопления в муфеле смоченной водой угольной пыли, исключение останова оборудования из-за случайного обрыва электрической дуги в плазмотроне, повышение безопасности работы котлоагрегата при плазменном воспламенении угля в нем.

Для достижения этого в способе розжига и/или стабилизации горения пылеугольного факела в котлоагрегатах путем генерирования струи плазмы в плазмотроне, установленном в охлаждаемом патрубке муфеля, воспламенения струей плазмы пылеугольной аэросмеси, подаваемой в канал муфеля, и подачи нагретой топливной смеси из муфеля в топку котлоагрегата, согласно изобретению температуру топливной смеси на выходе из муфеля поддерживают в пределах 900°-1100°С.

Предпочтительно температуру топливной смеси на выходе из муфеля поддерживают регулированием мощности плазмотрона и/или регулированием расхода угля, подаваемого в муфель, и/или регулированием расхода первичного воздуха.

Кроме того, в канале аэросмеси муфеля устанавливают датчик для определения попадания воды в этот канал и отключают автоматически по сигналу этого датчика подачу воды на охлаждение плазмотрона и охлаждение патрубка муфеля при попадании воды в канал аэросмеси муфеля.

Предпочтительно в плазмотроне использовать электроды, имеющие длительность наработки не более величины, определяемой по формуле

К·t,

где t - ресурс электрода, ч;

k - коэффициент, равный 0,8-0,9.

Можно в цепи электропитания плазмотрона устанавливать датчик для определения случайного прерывания тока дуги в плазмотроне и по его сигналу автоматически повторно включать осциллятор плазмотрона для генерирования струи плазмы.

Указанный оптимальный диапазон температур на выходе из муфеля получен экспериментально. Поддержание температуры потока топливной смеси на выходе из муфеля в топку в пределах 900-1100°C позволяет обеспечить надежное ее воспламенение при смешении с вторичным воздухом даже в холодной топке, так как температура самовоспламенения углей в основном ниже 900°С. Снижение температуры ниже 900°C ведет к уменьшению надежности и полноты воспламенения угольной пыли на выходе из муфеля в топку. Ограничение температуры топливной смеси 1100°C позволяет исключить шлакование муфеля и снизить износ его стенок, т.к. эта температура ниже температуры размягчения золы. Кроме того, это позволяет исключить разрушение сварных швов муфеля, коробление его внутренней обечайки, местное разрушение стенок и соответственно позволяет повысить надежность оборудования и снизить количество остановов по этим причинам. При поддержании температуры в указанных пределах изменением мощности, подводимой к плазмотрону, с понижением этой мощности, струя плазмы взаимодействует с меньшей долей пылеугольной аэросмеси, и в результате замедления нагрева остальной аэросмеси температура на выходе муфеля будет снижаться. При регулировании температуры на выходе муфеля изменением расхода угля и/или изменением количества первичного воздуха необходимо учитывать концентрацию угольной пыли в аэросмеси. При μ<0,3 кг угля/кг воздуха количество угля, взаимодействующего с плазмой, будет снижаться; с ростом концентрации угольной пыли при μ>0,3 кг/кг температура на выходе муфеля будет расти, но при достижении некоторого (зависящего от качества угля) значения, например, μ≈1 кг/кг для экибастузского угля начнет сказываться дефицит окислителя и температура на выходе муфеля будет снижаться. При попадании воды в канал аэросмеси она образует “водяную завесу”, и в канале муфеля происходит накопление смоченной водой угольной пыли, что ведет к нарушению работоспособности муфеля, его забиванию и нарушению аэродинамики. Поэтому при попадании воды в муфель как можно быстрее отключают подачу охлаждающей воды в плазмотрон и на охлаждение патрубка муфеля, в основном автоматически, посредством датчика, дающего сигнал на прекращение подачи воды. Наиболее частой причиной попадания воды в канал аэросмеси муфеля является прогар электрода плазмотрона, т.к. электроды охлаждаются омывающей их водой. Поскольку ресурс непрерывной работы электродов t известен, то для того, чтоб исключить прогар стенки электрода, задают длительность работы плазмотрона (0,8-0,9)t, после чего его отключают для выполнения профилактических работ и замены электродов, что повышает надежность работы оборудования.

В процессе работы плазмотрона по случайным причинам возможен обрыв дуги в нем. При этом в топку будет поступать невоспламененная угольная пыль. Правилами безопасности эксплуатации котлов установлен регламент, согласно которому в случае погасания факела в топке он должен быть восстановлен в течение строго определенного промежутка времени (как правило, в течение 9 с). В противном случае подача пыли в топку прекращается, и выполняется ряд мероприятий в целях исключения взрыва скопившейся в топке угольной пыли. Поэтому при случайном обрыве дуги для обеспечения автоматического включения осциллятора для повторного иницирования дуги в плазматроне в цепь электропитания плазмотрона устанавливают датчик. Если режим работы плазмотрона не восстановлен в течение регламентируемого времени, то автоматически обеспечивают прекращение подачи угольной пыли в муфель и подают сигнал оператору на пульт управления котлом об отключении плазматрона.

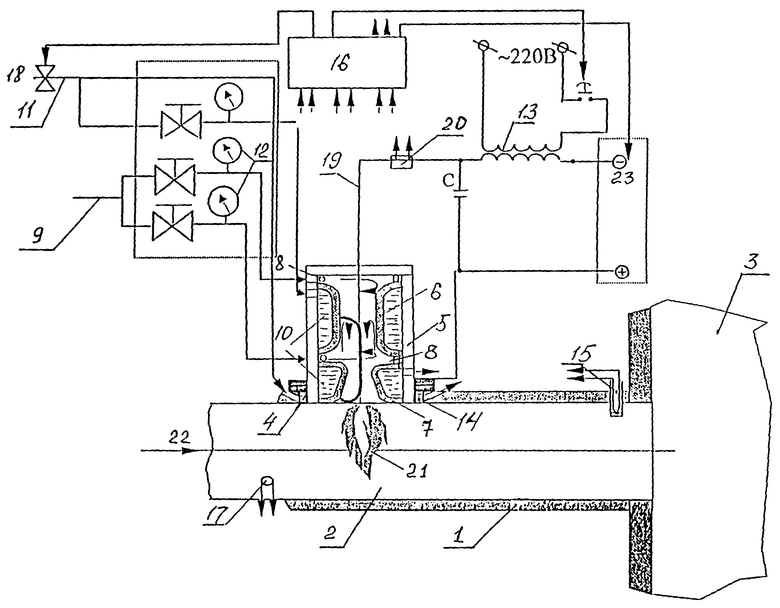

Изобретение поясняется чертежом, на котором схематично изображен муфель с плазмотроном.

Муфель 1 содержит соосно расположенные обечайки, кольцевая полость между которыми заполнена огнеупорным материалом, например, шамотобетоном. Внутренняя обечайка выполнена из нержавеющей стали и образует канал аэросмеси 2. Конец муфеля встроен в амбразуру котлоагрегата и выходит в его топку 3. В патрубке 4, расположенном на начальном участке муфеля, установлен плазмотрон 5. Плазмотрон 5 содержит катод 6, анод 7, закруточные камеры 8 для подачи плазмообразующего газа - воздуха из системы воздухоснабжения 9, полости для охлаждающей воды 10, в которые воду подают из системы водоснабжения 11. Системы воздухо- и водоснабжения плазмотрона снабжены манометрами 12 с электрическими контактами, включенными в цепь управления плазматрона (не показано). В качестве катода 6 и анода 7 используют медные водоохлаждаемые электроды с ресурсом работы 200±40 час. Для пробоя межэлектродного промежутка и зажигания дуги плазматрон снабжен осциллятором 13. Патрубок 4 муфеля имеет водяную рубашку 14, в которую подают охлаждающую воду из системы водоснабжения 11 плазмотрона. Перед выходным отверстием в муфеле установлен датчик 15 для определения температуры топливной смеси на выходе из муфеля. Это может быть, например, термопара. Датчик 15 связан с устройством для анализа показаний датчика и подачи сигналов на исполнительные механизмы. Этим устройством может быть микропроцессор 16. Канал аэросмеси 2 муфеля снабжен также датчиком 17 для определения наличия воды в нем. Он связан с микропроцессором 16, подающим сигналы на исполнительные механизмы 18. В цепи электропитания плазмотрона 19 установлен датчик 20 для определения обесточивания цепи плазмотрона. Этот датчик также связан с микропроцессором 16.

Способ осуществляют следующим образом.

При растопке котла розжиг пылеугольного факела начинают включением осциллятора 13, который осуществляет пробой межэлектродного промежутка в плазмотроне и зажигает дугу. При этом появляется струя 21 плазмы. Включением электродвигателя пылепитателя (не показан) подают угольную пыль в смеси с первичным воздухом - аэросмесь 22 в канал 2 муфеля. В результате взаимодействия со струей плазмы 21 часть аэросмеси воспламеняется и нагревает остальную аэросмесь так, что при поступлении этой топливной смеси в топку 3 она активно горит. При этом выделяется значительное количество тепла, необходимого для разогрева топки. Микропроцессор 16 настроен на поддержание температуры на выходе муфеля в пределах 900-1100°С. При уменьшении этой температуры ниже 900°С или повышении выше 1100°С сигнал от датчика 15 поступает в микропроцессор 16, который дает сигнал на соответствующий исполнительный механизм. Температуру регулируют изменением мощности, подводимой к плазмотрону, для чего подается сигнал на блок управления источника питания 23 плазмотрона. На выходе из муфеля температуру в пределах 900-1100°С поддерживают также изменением расхода угольной пыли. Для чего сигнал от микропроцессора 16 поступает на исполнительные механизмы, например на изменение оборотов двигателей пылепитателя. При регулировании температуры на выходе из муфеля 6 изменением расхода первичного воздуха сигнал от микропроцессора 16 подается на исполнительные механизмы, регулирующие изменение расхода первичного воздуха, например на шибер в канале первичного воздуха.

При наличии воды в канале 2 аэросмеси муфеля сигнал от датчика 17 поступает в микропроцессор 16, который подает сигнал на прекращение подачи воды в водяные полости 10 плазматрона и водяную рубашку 14 патрубка муфеля. Одновременно подается сигнал о выключении плазмотрона и прекращении подачи угольной пыли в муфель на пульт оператора. Если датчик 20 фиксирует прекращение тока в цепи плазматрона, то сигнал от него поступает на микропроцессор 16, который дает сигнал на повторное включение осциллятора 13. В случае невозможности запуска плазмотрона в течение регламентируемого инструкцией по эксплуатации данного котла периода времени микропроцессор 16 дает сигнал на отключение подачи угля в данный муфель (например, на отключение электродвигателя пылепитателя) и соответствующий этому сигнал на пульт оператора (машиниста) котла. Стабилизацию горения пылеугольного факела осуществляют аналогичным образом.

Пример 1. Способ реализован на котлоагрегате ТП-170 паропроизводительностью 170 т/ч, который имеет 6 пылеугольных горелок и оснащен двумя муфелями с плазмотронами. В котлоагрегате сжигают уголь со следующими характеристиками: теплотворной способностью Q

Регулированием тока дуги устанавливают мощность, подводимую к плазмотрону, 85-90 кВт. Задают расход первичного воздуха в муфель 6000 м/ч. Последовательно включают пылепитатели и задают расход пыли в каждый муфель 2-2,2 т/ч. На выходе муфелей появляются горящие факелы. По мере прогрева топки 3 увеличивают расход пыли в муфели. Последующую часть растопки осуществляли аналогично растопке посредством мазутных форсунок. По завершении растопки подачу пыли в муфель прекратили и плазмотроны отключали. При дальнейшей эксплуатации котла в силу производственных условий нагрузка котла была снижена до 80% от номинальной. В результате устойчивость горения факела снизилась и возникла потребность в подсветке факела. При этом действиями, аналогичными описанным выше, включили в работу один плазмотрон и подали пылеугольную аэросмесь в соответствующий муфель с расходом пыли 2 т/ч. На выходе муфеля появился горящий факел. При этом горение общего факела в котле стало устойчивым. В данном случае включение в работу одного муфеля с плазмотроном оказалось достаточным для стабилизации горения факела и поэтому второй муфель не включали. Микропроцессор был настроен на поддержание температуры топливной смеси на выходе муфеля 900°С. При получении сигнала от термопары 15 о снижении температуры микропроцессор дает сигнал в блок управления источника электропитания плазмотрона: мощность, подводимая к плазмотрону, увеличивали, что позволяло повысить температуру топливной смеси на выходе муфеля. Минимальная мощность плазмотрона ограничена условиями устойчивой работы цепи плазматрона с источником электропитания и составляет 36 кВт. Допустимая максимальная мощность - 120 кВт. Мощность, подводимая к плазмотрону изменялась в пределах 60-72 кВт. В программе микропроцессора предусмотрено, что в случае, если возможности плазмотрона по коррекции температуры в муфеле исчерпаны, микропроцессор дает сигнал на изменение расхода угольной пыли - изменение числа оборотов электродвигателя пылепитателя. Опыты показали, что при исходном расходе пыли через муфель 1,5 т/ч и номинальном расходе первичного воздуха 6000 м/ч, увеличение расхода пыли приводило к увеличению температуры в муфеле. Уменьшение расхода угольной пыли в допустимых пределах не снижало температуру в муфеле. Когда возможность корректирования температуры изменением расхода угольной пыли была исчерпана, то микропроцессор дал сигнал на изменение расхода первичного воздуха. С уменьшением расхода воздуха температура в муфеле росла. Величина этих изменений зависит от значений расхода угля и мощности плазмотрона. При этом уменьшение расхода ограничивалось условием обеспечения скорости аэросмеси в пылепроводе не ниже 18 м/с путем задания ограничения на дальнейшее закрытие шибера. При наработке плазмотрона 160 час (0,8×200±40) плазмотрон был отключен и электроды были заменены, это позволило предотвратить попадание воды в канал аэросмеси муфеля. К=0,8-0,9 выбирают из сопоставления затрат: стоимость электрода + стоимость его замены, с одной стороны, и стоимость восстановления работоспособности муфеля после заполнения его смоченной водой угольной пылью, с другой стороны. Эти виды затрат определяют исходя из конкретных условий эксплуатации котла.

Пример 2. Способ осуществляли аналогично примеру 1, но температуру топливной смеси на выходе муфеля поддерживали 1100°С. Мощность, подводимая к плазмотрону, регулировалась в пределах 72-85 кВт.

При температуре на выходе из муфеля выше 1100°С сигнал от датчика 15 поступал в микропроцессор 16 и от него в блок управления источника электропитания плазмотрона. Мощность плазмотрона уменьшалась, температура топливной смеси на выходе из муфеля снижалась до 1100°С. При исчерпании возможности регулирования температуры уменьшением мощности плазмотрона, сигнал от микропроцессора 16 подавался на электродвигатель пылепитателя на увеличение расхода угольной пыли выше 3 т/ч, что вело к понижению температуры на выходе муфеля за счет дефицита окислителя в пылеугольной аэросмеси. Когда возможности корректирования температуры изменением расхода угольной пыли были исчерпаны, то микропроцессор 16 подал сигнал на увеличение расхода первичного воздуха. С увеличением расхода первичного воздуха температура на выходе из муфеля понижалась до 1100°С.

Пример 3. Способ осуществляли аналогично примеру 1, но температуру на выходе муфеле поддерживали в пределах 1100-1300°С. Осмотр внутренней поверхности муфеля после 30 ч работы выявил наличие деформации и разрушений (прогаров) стенки патрубка муфеля, наличие в муфеле шлаковых отложений, препятствующих эксплуатации муфеля.

Пример 4. Способ осуществляли аналогично примеру 2. От датчика 17 в микропроцессор 16 поступил сигнал о наличии в канале аэросмеси 2 муфеля воды. От микропроцессора 16 сигнал поступил на исполнительный механизм 18 и подача воды на охлаждение плазматрона и патрубка муфеля была прекращена. Благодаря манометру 12 водяной системы с электрическими контактами, включенному в цепь управления этого плазматрона, последний отключился. Отключение плазматрона сопровождается отключением двигателя пылепитателя данного муфеля и подачей соответствующего сигнала на пульт машиниста котла. Последующие профилактические работы показали, что в муфеле образовалось около 0,001 м3 смоченной водой пыли, которая существенно не повлияла на его работоспособность. В стенке электрода был обнаружен прогар. В результате были выполнены работы по замене электрода.

Пример 5. Способ осуществляли аналогично примеру 1. Сигнал от датчика 20 поступил в микропроцессор 16, программой которого предусмотрена подача сигнала на трехкратное включение осциллятора (длительность работы осциллятора - 1 с, пауза - 2 с) вплоть до включения плазмотрона (появление электрического тока в его цепи). Плазматрон был включен со второго раза. В случае, когда плазмотрон все-таки не включается, посредством микропроцессора 16 подают сигнал на отключение двигателя пылепитателя и предупредительный сигнал на пульт машиниста котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА | 2004 |

|

RU2273797C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2210700C2 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) И ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2001 |

|

RU2210032C2 |

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ КОТЛА | 2006 |

|

RU2336465C2 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2047048C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА И ПОДСВЕТКИ ФАКЕЛА | 1997 |

|

RU2128408C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2339878C2 |

Изобретение может быть использовано при растопке пылеугольных котлов и для подсветки факела в них. Способ осуществляют путем генерирования струи плазмы в плазмотроне, установленном в охлаждаемом патрубке муфеля, воспламенения струей плазмы пылеугольной аэросмеси, подаваемой в канал муфеля, и подачи нагретой топливной смеси из муфеля в топку котлоагрегата. Температуру топливной смеси на выходе из муфеля поддерживают в пределах 900°-1100°С. Предпочтительно температуру топливной смеси на выходе из муфеля поддерживают регулированием мощности плазмотрона и/или регулированием расхода угля и/или регулированием расхода первичного воздуха. В канале аэросмеси муфеля можно устанавливать датчик для определения попадания воды в этот канал и отключать автоматически по сигналу этого датчика подачу воды на охлаждение плазмотрона и подачу воды на охлаждение патрубка муфеля при попадании воды в канал аэросмеси муфеля. В плазмотроне преимущественно используют электроды, имеющие длительность наработки не более величины, определяемой по формуле k·t, где t - ресурс электрода, ч; k - коэффициент, равный 0,8-0,9.

В цепи электропитания плазмотрона устанавливают датчик для определения случайного прерывания тока дуги в плазмотроне и по его сигналу автоматически повторно включают осциллятор плазматрона для генерирования струи плазмы. Способ позволяет наряду с эффективной реализацией воспламенения топливной смеси повысить надежность и стабильность розжига и обеспечить стабилизацию горения пылеугольного факела и надежность работы оборудования. 4 з.п. ф-лы, 1 ил.

k-t,

где t - ресурс электрода, ч;

k - коэффициент, равный 0,8-0,9.

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| КАРПЕНКО Е.И | |||

| и др | |||

| Плазменно-энергетические технологии топливоиспользования | |||

| - Новосибирск: Наука, Сибирское предприятие РАН, т.1, с.105, 78-80, р.0.21, 112, 113, р.1.10 | |||

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2047048C1 |

| RU 2062287 С1, 20.06.1996 | |||

| GB 1585943 А, 11.03.1981 | |||

| US 4508040 A, 02.04.1985. | |||

Авторы

Даты

2004-06-20—Публикация

2000-12-04—Подача