Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке листовой стали на непрерывных широкополосных станах (НШПС).

Технология прокатки на современных НШПС заключается в последовательном, по проходам, обжатии полосовой заготовки с ее натяжением при подаче на рабочие валки и полосу смазочно-охлаждающей эмульсии (СОЭ). Величины обжатий зависят от количества проходов на стане и параметров прокатываемой стали, в том числе - от ее мехсвойств. Технология холодной прокатки на НШПС достаточно подробно описана, например, в книге В.Ф.Зотова и В.И.Елина «Холодная прокатка металла», М., «Металлургия», 1988, с.165-187.

Известен способ холодной прокатки тонких полос (жести) на непрерывном стане с равномерным обжатием по клетям и растяжением полосы между клетями, при котором между 1-й и 2-й клетями полосу растягивают с удельным натяжением, составляющим 0,7...0,9 ее предела текучести (см. а.с. СССР № 1044347, кл. В21В 1/26, опубл. в БИ № 36, 1983 г.). Недостатком такой технологии является относительно большая продолжительность простоев стана, связанных с перевалками валков, что снижает производительность.

Наиболее близким аналогом к заявляемому способу является технология холодной прокатки полосовой стали, описанная в книге С.А.Ефименко и В.П.Следнева «Вальцовщик листопрокатных станов», М., «Металлургия», 1980, с.230-236 и табл.23, 26.

Эта технология включает последовательное обжатие заготовки в клетях НШПС холодной прокатки с заданной величиной относительного обжатия, с натяжением полосы и с подачей СОЭ на полосу и характеризуется тем, что величину суммарного относительного обжатия принимают в зависимости от толщины прокатываемых полос в пределах 62,6...70,0%, а межклетевые натяжения устанавливают равными 50...110 МПа. Недостатком известной технологии также является большая длительность перевалок валков, что снижает производительность стана.

Технической задачей настоящего изобретения является повышение производительности НШПС за счет сокращения времени перевалок.

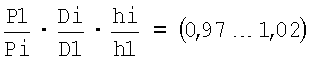

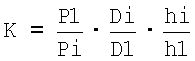

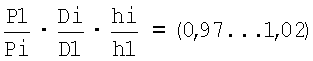

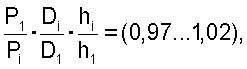

Для решения этой задачи в способе холодной прокатки полосовой стали, заключающемся в последовательном обжатии заготовки в клетях непрерывного широкополосного стана холодной прокатки с заданной величиной относительного обжатия ε, с натяжением полосы и с подачей смазочно-охлаждающей эмульсии на полосу, величину ε уменьшают по ходу прокатки, принимая для всех клетей величину  , где P1, Pi, D1, Di, h1, hi - соответственно, фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы для первой и i-ой клетей стана; для четырехклетевого стана величину ε для I клети можно принимать в пределах 30...36%, а во второй, третьей и четвертой клетях - последовательно уменьшать в каждой из них 1,2...1,5 раза, при этом количество подаваемой СОЭ увеличивать по ходу прокатки.

, где P1, Pi, D1, Di, h1, hi - соответственно, фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы для первой и i-ой клетей стана; для четырехклетевого стана величину ε для I клети можно принимать в пределах 30...36%, а во второй, третьей и четвертой клетях - последовательно уменьшать в каждой из них 1,2...1,5 раза, при этом количество подаваемой СОЭ увеличивать по ходу прокатки.

Сущность заявляемого технического решения заключается в равенстве величины износа рабочих валков (а на четырехклетевом НШПС и опорных валков), что делает возможной их одновременную перевалку (рабочих и опорных валков), существенно сокращая продолжительность этой операции в течение длительной эксплуатации стана (например, в течение года). При существующей технологии холодной прокатки на НШПС перевалку рабочих (опорных) валков осуществляют поочередно: чаще всего - в последней клети стана (обычно - раз в смену), затем - в первой и т.д. Перевалка опорных валков осуществляется значительно реже, но также поочередно.

При реализации предлагаемого способа прокатки одновременность износа валков во всех клетях (и их перевалка) достигается за счет уравнивания величин работы износа поверхности бочек рабочих валков, определяемой вышеприведенным произведением. Как показала опытная проверка настоящего способа (см. ниже), при этом достигается практически одновременный износ и опорных валков. Очевидно, что перевалка сразу всех клетей стана займет значительно меньшее время, чем поочередная их перевалка (при наличии достаточного количества обслуживающего персонала и средств перевалки, например, специальных тележек для подачи и уборки валков отдельных клетей).

Предлагаемый способ реализуется следующим образом.

Для конкретного сортамента холоднокатаных полос, исходя из составленной программы работы стана, предварительно определяются величины давлений в отдельных клетях (точнее - их соотношение), исходя из принятых величин относительных обжатий. Равенство величин вышеприведенных произведений (очевидно, что для первой клети, оно всегда равно 1,0) обеспечивается соответствующими величинами давлений в каждой клети стана (фактическая их величина контролируется по показаниям мессдоз, установленных в клетях), которые можно изменять в достаточных пределах, изменяя величины межклетевых натяжений полосы и количества СОЭ, подаваемой в конкретную клеть НШПС. При периодическом контроле состояния бочек валков и качества поверхности прокатываемой полосы определяется необходимость замены сначала всех рабочих, а затем и опорных валков стана.

Опытную проверку предлагаемого способа производили на НШПС 2500 холодной прокатки ОАО «Магнитогорский металлургический комбинат».

С этой целью предварительно была составлена программа для автоматизированного управления станом при прокатке полос различного сортамента толщиной 0,7...3,0 мм с шириной 1500...2100 мм из разных марок стали. При прокатке варьировали величины обжатий по клетям, межклетевых натяжений полос и количества СОЭ, подаваемой в каждую из четырех клетей стана.

Одновременный износ рабочих и опорных валков наблюдался при реализации заявляемого способа. Отклонения от рекомендуемой технологии приводили к нарушению одновременности износа и перевалок валков, что увеличивало простои стана и к снижению его производства на 5...7% по сравнению с максимально достигнутым. Прокатка с использованием технологии, выбранной в качестве ближайшего аналога (см. выше), также не позволила достичь максимальной производительности, показанной при реализации предлагаемого способа.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным технико-экономических исследований, проведенных в Центральной лаборатории контроля ОАО «ММК», использование заявляемого способа при холодной прокатке на НШПС, аналогичных стану 2500 комбината, позволит повысить производительность не менее чем на 5% с соответствующим ростом прибыли от реализации холоднокатаной листовой стали.

Пример конкретного выполнения

На четырехклетевом НШПС холодной прокатки прокатывается полосовая сталь 1,0×1000 мм с исходным пределом текучести 300 н/мм2. Толщина горячекатаной полосовой заготовки - 2,7 мм, т.е. величина суммарного относительного обжатия εΣ=63%.

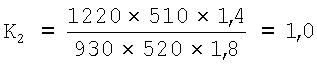

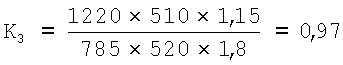

Диаметры рабочих валков (по клетям): D1=520 мм; D2=D3=510 мм; D4=505 мм.

Количество СОЭ, подаваемой на прокатываемую полосу, возрастает по ходу прокатки и коэффициент трения валков и полосы уменьшается от клети к клети: f1=0,12; f2=0,11; f3=0,09 и f4=0,07.

Величины натяжений в промежутках между клетями: I и II - 30 тс, II и III - 30 тс, III и IV - 8 тс и между IV клетью и моталкой - 2 тс.

Прокатка ведется по маршруту (начальная толщина и на выходе из I...IV клетей): 2,7→1,8→1,4→1,15→1,0 мм, т.е. величины обжатий: Δh1=0,9; Δh2=0,4; Δh3=0,25 и Δh4=0,15 мм. Величины ε, соответственно: ε1=33%; ε2=22%; ε3=18%; ε4=13% (уменьшение: ε1/ε2=1,5; ε2/ε3=1,22; ε3:ε4=1,38).

Величины давлений в клетях по показаниям мессдоз: P1=1220, Р2=930, P3=785, P4=647 т.с.

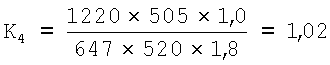

Величина  для отдельных клетей стана будет равна:

для отдельных клетей стана будет равна:

K1=1;  ;

;  ;

;

Средняя величина K ≃1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2006 |

|

RU2325241C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ РУЛОННОЙ НАГАРТОВАННОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2009 |

|

RU2402391C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ПЛОСКИХ ЭМАЛИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2340414C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ НАГАРТОВАННОЙ СТАЛИ | 2008 |

|

RU2369456C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ 08Ю ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2360977C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2010 |

|

RU2433004C1 |

Изобретение предназначено для повышения производительности за счет сокращения времени перевалок валков при холодной прокатке широких полос на непрерывных станах. Способ включает последовательное обжатие заготовки в клетях непрерывного широкополосного стана холодной прокатки с заданной величиной относительного обжатия ε, с натяжением полосы и подачей смазочно-охлаждающей эмульсии (СОЭ) на полосу. Повышение равномерности износа валков по клетям обеспечивается за счет того, что величину ε уменьшают по ходу прокатки, принимая для всех клетей величину  , где Р1, Pi, D1, Di, h1, hi - соответственно, фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы для первой и i-ой клетей стана, при этом для четырехклетевого стана величину ε для I клети можно принимать в пределах 30...36%, а во второй, третьей и четвертой клетях - последовательно уменьшать в каждой из них 1,2...1,5 раза, а количество подаваемой СОЭ увеличивать по ходу прокатки. 2 з.п. ф-лы.

, где Р1, Pi, D1, Di, h1, hi - соответственно, фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы для первой и i-ой клетей стана, при этом для четырехклетевого стана величину ε для I клети можно принимать в пределах 30...36%, а во второй, третьей и четвертой клетях - последовательно уменьшать в каждой из них 1,2...1,5 раза, а количество подаваемой СОЭ увеличивать по ходу прокатки. 2 з.п. ф-лы.

где Р1, Pi, D1, Di, h1, hi - соответственно фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы соответственно для первой и i-й клетей стана.

где Р1, Pi, D1, Di, h1, hi - соответственно фактическое давление металла на валки, диаметр рабочих валков и толщина выходящей из клети полосы соответственно для первой и i-й клетей стана.

| ЕФИМЕНКО С.А | |||

| и др | |||

| Вальцовщик листопрокатных станов | |||

| - М.: Металлургия, 1980, с.230-236, табл.23, 26 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201820C1 |

| Способ непрерывной прокатки листов | 1986 |

|

SU1452631A1 |

| JP 63100132 А, 02.05.1988. | |||

Авторы

Даты

2008-12-10—Публикация

2007-01-31—Подача