Изобретение относится к ответственным узлам, используемым в машиностроении и работающим в условиях сложного нагружения.

Известны узлы соединения деталей машин, в которых осуществляется соединение болтами, установленными в отверстия без зазора [1] (стр.36 фиг.1.20).

В узле соединения, в котором болты устанавливают в отверстие без зазора, соединяемые детали должны совместно обрабатываться. Причем отверстия в соединяемых деталях калибрируют разверткой или растачивают совместно с большой точностью, а диаметр стержня болта выполняют с допуском, обеспечивающим заданную посадку.

Эти технологические операции весьма трудоемки, в особенности для крупногабаритных деталей, изготавливаемых нередко в разных городах. Сборка и разборка таких соединений приводит к задирам посадочных поверхностей отверстий деталей и шлифованных поверхностей болтов, что существенно снижает точность регламентируемой посадки соединений и как результат снижает равномерность распределения поперечной нагрузки.

Известен еще узел соединения деталей машин, в котором в детали, к которой примыкает гайка, болт поставлен без зазора, а в другой детали болт поставлен с расчетным зазором [2].

Основным недостатком данного решения является необходимость обеспечения достаточно высокой точности соосности отверстий соединяемых деталей, что также трудновыполнимо в узле с групповым резьбовым соединением.

Цель изобретения - повышение прочности соединения за счет существенного уменьшения напряжения изгиба под резьбовой частью, повышение равномерности распределения поперечной нагрузки в групповом резьбовом соединении, следовательно, повышение работоспособности узла на сдвиг.

Поставленная цель достигается тем, что в первой соединяемой детали установлена без зазора разрезная коническая втулка под посадку без зазора шпильки, во второй соединяемой детали с зазором установлена цилиндрическая втулка с внутренним коническим отверстием для посадки конической части шпильки с натягом.

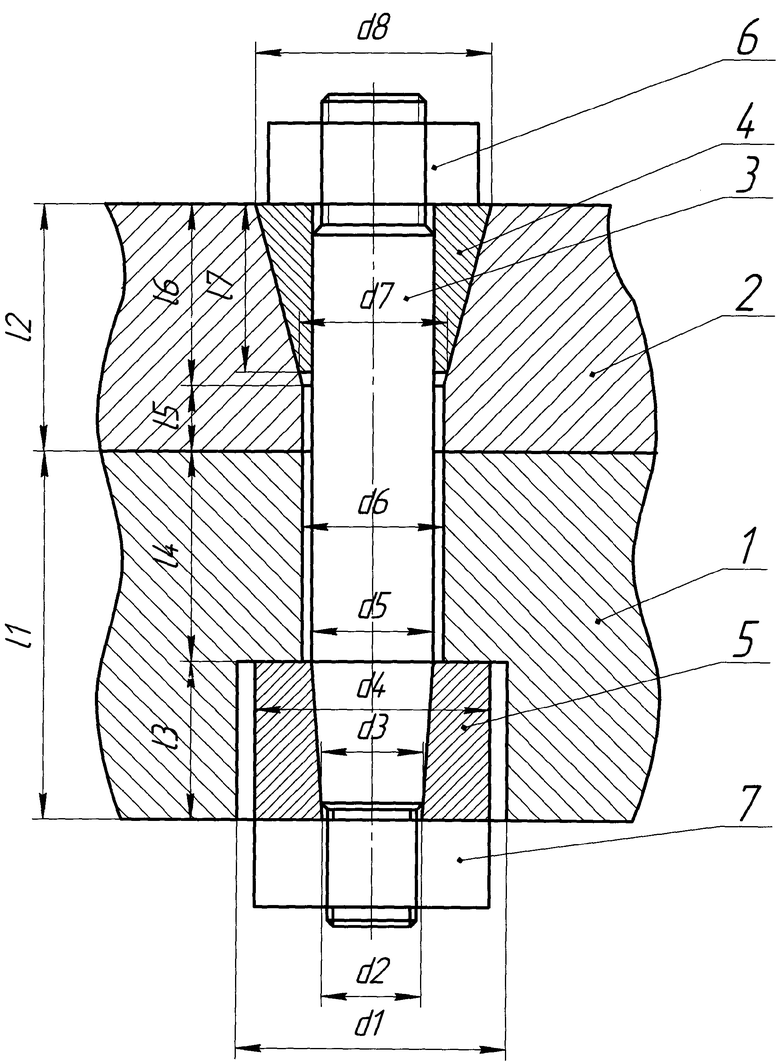

Изобретение поясняется чертежом.

Узел содержит детали 1 и 2, шпильку 3, коническую разрезную втулку 4, цилиндрическую втулку 5, гайки 6 и 7.

В детали 1 выполнено цилиндрическое отверстие с диаметром d1, в котором устанавливается с зазором цилиндрическая втулка диаметром d4 с внутренним коническим отверстием, диаметрами d2 и d5 для посадки конической части шпильки 3 диаметрами d3 и d5 с натягом.

В детали 2 выполнено коническое отверстие с диаметрами d6 и d8, в котором установлена коническая разрезная втулка 4 с диаметрами d7 и d8 под посадку шпильки 3 с натягом на участке l7.

Со стороны гайки 7 при сборке соединения шпилька 3 свободно проходит через отверстие d6 детали 1 и входит с зазором в отверстие разрезной конической втулки 4. Затем устанавливается цилиндрическая втулка 5 и производится предварительный затяг гайкой 7, обеспечивающий натяг в соединении цилиндрическая втулка-шпилька. Далее производится затяг гайки 6 на заданное усилие, обеспечивающее натяг в соединении разрезная втулка-шпилька за счет выбора зазора разрезного конуса.

При работе группового резьбового соединения под действием поперечных нагрузок все крепежные детали деформируются как стержни с двумя защемленными краями. Защемление шпильки в сечении, совпадающее с опорной поверхностью гайки 7, обеспечивается за счет создания натяга в паре цилиндрическая втулка-шпилька, а в деталь 2 защемление болта обеспечивается за счет посадки без зазора в разрезной втулке 4, защемляемой в этой детали за счет затяга гайки. В результате образуется жесткий узел: деталь 2 - втулка 4 - деталь 1 - втулка 5, перемещающийся при нагружении соединения как одно твердое тело.

В результате всего этого существенно повышается равномерность загрузки всех болтов группового резьбового соединения, воспринимающего срезающее усилие, а также повышается общая несущая способность соединения.

Использование предлагаемого узла соединения особенно эффективно в дорогостоящих силовых машинах, передающих значительные нагрузки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Иванов М.Н., Финагенов В.А. Детали машин. М.: «Высшая школа», 2002 г., с.407.

2. Патент №2169876. Москва, 27.06.2001 (прототип). Авторы: Бугов X.У., Егожев А.М., Семенов Л.Х. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ | 2018 |

|

RU2680953C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2341694C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382242C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2017 |

|

RU2647720C1 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2350792C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАБОЧИХ ОРГАНОВ СИЛОВЫХ МАШИН | 2007 |

|

RU2362919C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2362918C2 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2018 |

|

RU2682993C1 |

Изобретение относится к ответственным узлам, используемым в машиностроении и работающим в условиях сложного нагружения. Узел соединения деталей машин содержит две соединяемые детали, шпильку с гайками. В первой соединяемой детали установлена без зазора разрезная коническая втулка под посадку без зазора шпильки. Во второй соединяемой детали с зазором установлена цилиндрическая втулка с внутренним коническим отверстием для посадки конической части шпильки с натягом. В результате повышается прочность соединения за счет существенного уменьшения напряжения изгиба под резьбовой частью, повышается равномерность распределения поперечной нагрузки в групповом болтовом соединении, увеличивается работоспособность узла на сдвиг. 1 ил.

Узел соединения деталей машин, содержащий две соединяемые детали, шпильку с гайками, отличающийся тем, что в первой соединяемой детали установлена без зазора разрезная коническая втулка под посадку без зазора шпильки, во второй соединяемой детали с зазором установлена цилиндрическая втулка с внутренним коническим отверстием для посадки конической части шпильки с натягом.

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| DE 19951652 A1, 03.05.2001 | |||

| ЛЕГКОСЪЕМНОЕ КРЕПЕЖНОЕ СОЕДИНЕНИЕ С РАДИАЛЬНЫМ НАТЯГОМ | 2002 |

|

RU2239731C2 |

Авторы

Даты

2008-12-27—Публикация

2007-03-09—Подача