Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №232131, F26B 3/12, 1964 г., содержащая сушильную камеру, систему газораспределения сушильного агента, систему подачи раствора и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в установке для распылительной сушки и грануляции дисперсных материалов, содержащей корпус сушильной камеры, снабженный в его верхней части распылительной форсункой и коллектором для подачи распыливающего агента, систему улавливания отработанного распыливающего агента, гранулированный инертный материал, размещенный на газораспределительной решетке, приводимый в псевдоожиженное состояние наложением горизонтальных колебаний на подпружиненный корпус сушильной камеры посредством вибратора с приводом через серьгу, жестко укрепленную в нижней части корпуса сушильной камеры, при этом предусмотрены упругие, компенсирующие перемещения вставками в верхней и нижней его частях, а высушенный материал вместе с отработанным распыливающим агентом удаляется через отверстия газораспределительной решетки в систему улавливания, состоящую из приемника, акустической установки, циклона и рукавного фильтра, отличающейся тем, что форсунка выполнена акустической в виде корпуса с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода распыливающего агента, перпендикулярно ее оси расположена трубка для подвода высушиваемого материала, при этом внутри корпуса соосно ему жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки соосно ей расположен кольцевой объемный резонатор, выполненный в виде чашки с конической поверхностью, при этом чашка запрессована на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом к оси резонатора, величина которого лежит в следующем интервале величин: 20°-40°, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия.

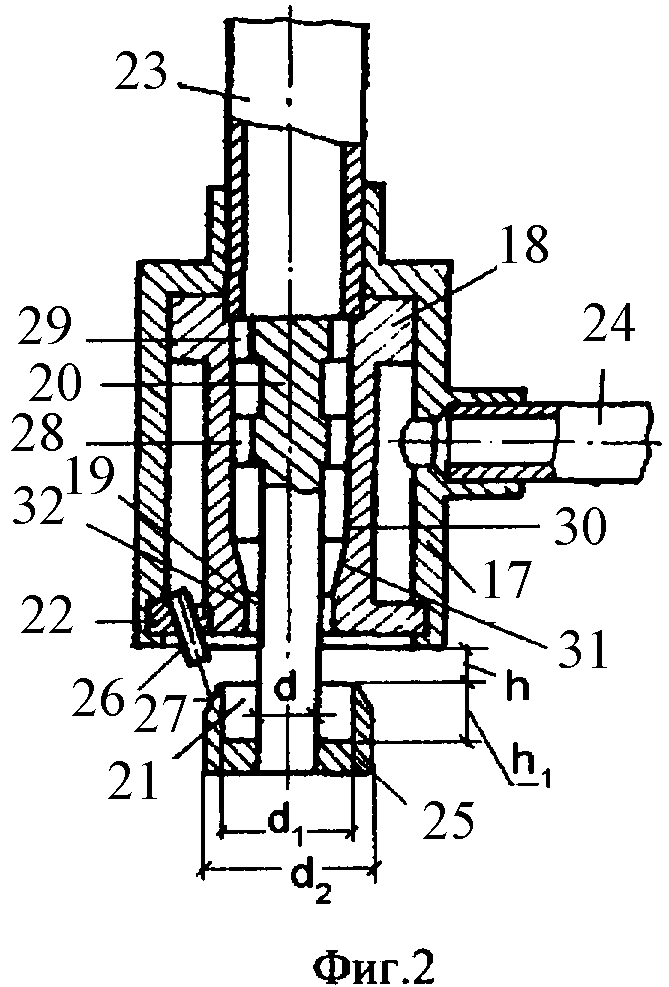

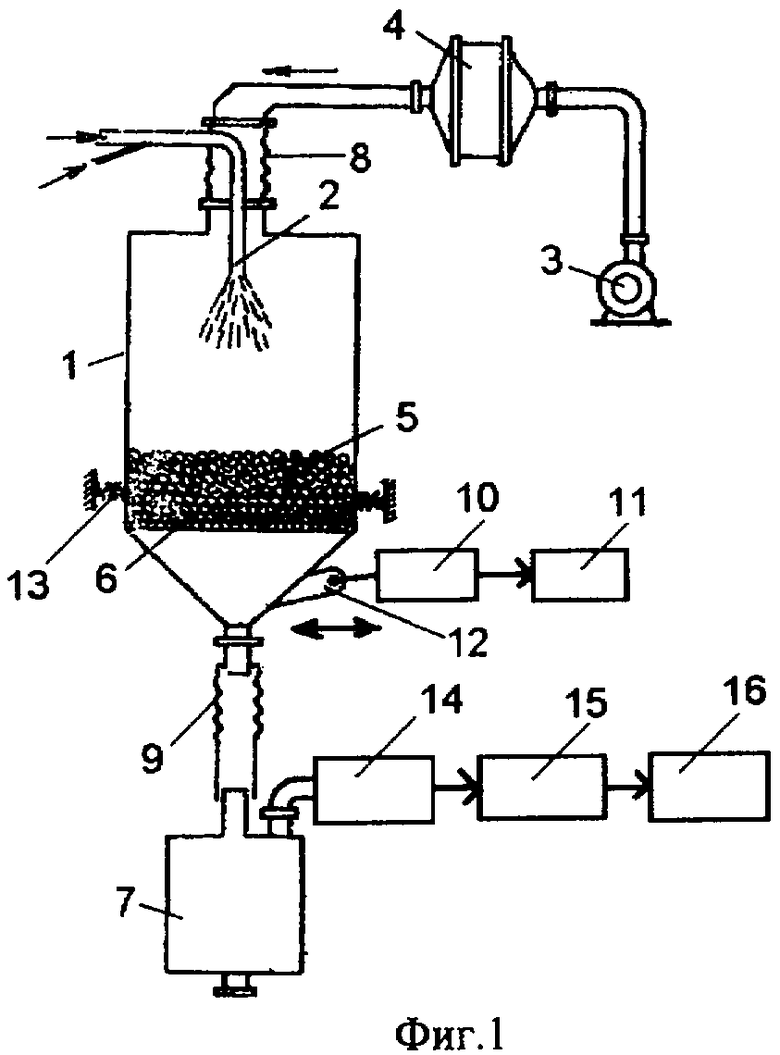

На фиг.1 показана схема установки для распылительной сушки и грануляции дисперсных материалов, на фиг.2 - схема акустической форсунки.

Исходный раствор подают в корпус 1 сушильной камеры (фиг.1), где его распыливает форсунка 2. Прямотоком с высушиваемым материалом подают распыливающий агент, нагнетаемый вентилятором 3 через калорифер 4. Распыливающий агент и суспензию высушиваемого материала попадают в псевдоожиженный слой 5 гранулированного инертного материала, размещенного на газораспределительной решетке 6 и приводимого в псевдоожиженное состояние наложением горизонтальных колебаний на подпружиненный пружинами 13 корпус 1 сушильной камеры посредством вибратора 10 с приводом 11 через серьгу 12, жестко укрепленную в нижней части корпуса. Для того чтобы горизонтальные вибрации не нарушали целостности и прочности установки, предусмотрены упругие, компенсирующие перемещения корпуса 1 посредством вставок 8 и 9 в верхней и нижней части корпуса, соответственно. Распыливающий агент движется сверху вниз, со скоростью в свободном сечении от 0,5 до 1,5 м/сек. При этом наиболее горячий распиливающий агент взаимодействует с наиболее сырым материалом, и температура распиливающего агента может быть близка к температуре плавления (разложения) высушиваемого материала.

Высушенный материал вместе с отработанным распыливающим агентом удаляется через отверстия газораспределительной решетки 6 в систему улавливания - приемник 7, а оттуда - сначала в акустическую установку 14, где происходит акустическая агломерация мелких частиц, а затем - в циклон 15 и в рукавный фильтр 16.

Акустическая форсунка (фиг.2) содержит полый корпус 17 с размещенным внутри генератором ультразвуковых колебаний в виде сопла 19 и кольцевого объемного резонатора 21. Корпус 17 выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка 23 для подвода распыливающего агента, перпендикулярно ее оси расположена трубка 24 для подвода суспензии высушиваемого материала. Внутри корпуса 17 соосно ему жестко закреплена втулка 30 с фланцами верхним - 18 и нижним - 22, причем нижний фланец 22 жестко зафиксирован в проточке, выполненной в корпусе 17. Внутри втулки 30 соосно ей расположен кольцевой объемный резонатор 21, выполненной в виде чашки 25 с конической поверхностью 27.

Чашка 25 запрессована на стержне диаметром d резонатора 21, а в его хвостовой части 20 расположены фиксирующие диски 28 и 29, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки 30. В нижнем фланце 22 расположено, по крайней мере, одно сопло 26 под углом к оси резонатора 21, величина которого лежит в следующем интервале величин: 20°÷40°, причем продолжение оси сопла 26 лежит на окружности, находящейся в средней части конической поверхности 27. На внутренней поверхности втулки выполнены соосные коническое 31 и цилиндрическое 32 отверстия.

Для оптимальной работы форсунки должные соблюдаться следующие соотношения ее параметров:

отношение высоты h1 кольцевого объемного резонатора 21 к расстоянию h между верхним основанием конической поверхности 27 и нижней торцевой поверхностью корпуса 17 лежит в оптимальном интервале величин h1/h=1÷3;

отношение внутреннего диаметра d1 чашки 25 резонатора 21 к диаметру d2 его внешней цилиндрической поверхности лежит в оптимальном интервале величин d1/d2=0,7÷0,9;

отношение внутреннего диаметра d1 чашки 25 резонатора 21 к диаметру d его стержня лежит в оптимальном интервале величин d1/d=1÷3;

отношение внутреннего диаметра d1 чашки 25 резонатора 21 к высоте h1 кольцевого объемного резонатора лежит в оптимальном интервале величин d1/h1=1÷2.

Установка для распылительной сушки и грануляции дисперсных материалов работает следующим образом.

Распылительные сушилки работают также по принципам противотока и смешанного тока. Однако прямоток особенно распространен, так как позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц складывается в этом случае из скорости их витания и скорости распыливающего агента. Установка позволяет получать тонкодисперсные порошки за счет дополнительного истирания материала в виброкипящем слое инертных гранул. Материал подается в корпус 1 сушильной камеры через форсунку 2, а распыливающий агент движется параллельным током с материалом.

Акустическая форсунка для распыливания жидкостей работает следующим образом.

Распыливающий агент, например воздух, подается по трубке 23, где встречает на своем пути кольцевой объемный резонатор 21. В результате прохождения резонатора 21 распыливающим агентом, например воздухом, в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию высушиваемого материала, подаваемого через трубку 24 в сопло 26, откуда он попадает на окружность, находящуюся в средней части конической поверхности резонатора 21, затем дробится под воздействием акустических колебаний распыливающего агента на мелкие капли, в результате чего образуется факел распыленного раствора высушиваемого материала с распыливающим агентом, корневой угол которого определяется величиной угла наклона конической поверхности 27 резонатора 21.

В результате сушки получают тонкие порошки продуктов с влажностью до 0.8%.

Пневматические форсунки работают по принципу распыления жидкости высокоскоростной струей газа или пара, подаваемого под давлением 0,1...1,6 МПа. Производительность пневмофорсунок достигает 12 т/ч; они отличаются высокой универсальностью в отношении регулирования формы факела, производительностью, дисперсностью распыла и возможностями распыления высоковязких паст и суспензий. Пневматические акустические форсунки так же, как и гидравлические, могут быть установлены по одной или объединены в блоки до 50 штук.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2338983C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340847C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2343375C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2342611C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ИМПУЛЬС | 2007 |

|

RU2341743C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2343373C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ ТИПА ИМПУЛЬС | 2007 |

|

RU2341739C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2342613C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2007 |

|

RU2340843C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Изобретение заключается в том, что в установке для распылительной сушки и грануляции дисперсных материалов, содержащей корпус с размещенной в его верхней части распылительной камерой, снабженной форсункой и коллектором для подачи распыливающего агента, сушильную камеру с системой очистки отработанного распыливающего агента, гранулированный инертный материал, размещенный на газораспределительной решетке, приводимый в псевдоожиженное состояние наложением горизонтальных колебаний на подпружиненный корпус сушилки, форсунка выполнена акустической в виде корпуса с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода распыливающего агента, перпендикулярно ее оси расположена трубка для подвода высушиваемого материала, внутри корпуса соосно ему жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки соосно ей расположен кольцевой объемный резонатор в виде чашки с конической поверхностью, при этом запрессованной на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом к оси резонатора, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия. Техническим результатом изобретения является повышение производительности сушки. 1 з.п. ф-лы, 2 ил.

| СПОСОБ РАСПЫЛИТЕЛЬНОЙ СУШКИ ДИСПЕРСНЫХЛ1АТЕРИАЛОВ | 0 |

|

SU232131A1 |

| 13СЕСОЮЗНАЯ | 0 |

|

SU370423A1 |

| 0 |

|

SU280334A1 | |

| Способ распылительной сушки растворов | 1975 |

|

SU573685A2 |

| Сталкиватель груза к вилочному погрузчику | 1981 |

|

SU1066938A1 |

Авторы

Даты

2009-01-10—Публикация

2007-07-03—Подача