Изобретение относится к процессам проходки осадочных горных пород путем воздействия на разрушаемую среду энергией струй рабочего агента: газовых, парогазовых, газожидкостных, комбинированных и может быть использовано для образования выработок в различных технологических процессах.

В настоящее время известны способы образования выработок в горных породах путем воздействия на разрушаемую среду энергией струй рабочего агента под давлением [RU №2161245, 27.12.2000, А.Плугин; RU №2158369, 17.08.1999, А.Плугин; DE №2607046; JP №61-33940; US №4073351].

Существенными и очевидными недостатками этих способов являются: высокие энергетические затраты на процесс проходки выработки ввиду отсутствия операций регулирования удельных расходов рабочего агента на забое при меняющихся условиях в процессе смены горизонтов по длине ствола, что приводит к незначительной эффективности технологии образования выработок в неоднородных осадочных горных породах.

Наиболее близким решением данной проблемы является технология образования выработок в осадочных горных породах, включающая разрушение горных пород на забое путем воздействия на буримую среду энергией рабочего агента в виде струй, истекающих под давлением из полости рабочего органа бурильного аппарата [RU 2178506, 20.01.2002, А.Плугин].

Существенным недостатком этой технологии является однородность операций подачи рабочего агента на забой и отсутствие методов и средств регулирования кинетической, тепловой энергии и массовых параметров рабочих струй, что приводит к существенному снижению эффективности отдельных операций (разрушение, закрепление стенок, удаление бурового шлама к устью) и всего процесса образования выработок.

Технической задачей и положительным результатом данного изобретения является повышение эффективности технологии образования выработок за счет более рационального расхода рабочего агента и распределения его массы в отдельных рабочих струях, а также путем регулирования подачи кинетической и тепловой энергии на забой, стенки выработки и на вынос бурового шлама, при учете всех штатных и аномальных, стахостически проявляемых условий в выработке.

Это в изобретении достигается за счет технологии образования выработок в осадочных горных породах, включающей разрушение горных пород на забое путем воздействия на буримую среду энергией рабочего агента в виде струй, истекающих под давлением из полости рабочего органа бурильного аппарата, при этом углы контакта струй рабочего агента с поверхностью разрушаемой породы на забое и углы со стенками выработки непосредственно у забоя, относительно оси проходимой выработки и относительно плоскости радиального сечения ее ствола, выбирают в пределах: от 10° до 60° по отношению к поверхности забоя, от 0° до 90° по отношению к оси в направлении к устью выработки, от 0° до 45° к поверхности стенки проходимой выработки в плоскости ее радиального сечения, а при проходке неустойчивых и водонасыщенных горизонтов для эвакуации бурового шлама к устью формируют канал по оси проходимой выработки в виде упругоподатливого кольца; канал соединен с бурильным аппаратом тягами, полость канала заполнена жидкостью, удельный вес которой превышает удельный вес жидкости, поступающей между упругоподатливым кольцом и стенкой выработки, общую энергетическую мощность, передаваемую от рабочего органа на забой выработки, определяют по зависимости

где: NОМ - общая энергетическая мощность;

NК - кинетическая энергия, передаваемая на забой;

NТ - энергия тепловая, передаваемая на забой;

NВП - энергия на образование потока бурового шлама к устью,

а с учетом меняющихся условий при проходке выработки NОМ задают зависимостью

где: ККЭ - поправочный коэффициент на потери кинетической энергии,

КТЭ - поправочный коэффициент на потери тепловой энергии,

Кh - поправочный коэффициент на удлинение выработки при проходке,

КДСВ - поправочный коэффициент на диаметр ствола выработки,

КДБА - поправочный коэффициент на диаметр частей бурового аппарата,

КДВС - поправочный коэффициент на давление высоты водяного столба,

КВП - поправочный коэффициент на массу восходящего от забоя потока бурового шлама во время проходки выработки.

Технология образования выработок также учитывает, что геометрию забоя формируют или в виде плоской поверхности, нормальной по отношению к оси выработки, или в виде криволинейной поверхности, или в виде ступенчатой каскадной, а к коэффициентам ККЭ и КТЭ вводят поправочный коэффициент на форму поверхности забоя выработки КФЗ.

При проходке горизонтальных и наклонных выработок, канал, сформированный по оси выработки, оснащают по длине упругоподатливыми полыми выступами с образованием зазора между ними.

Технология поясняется графическим материалом, где:

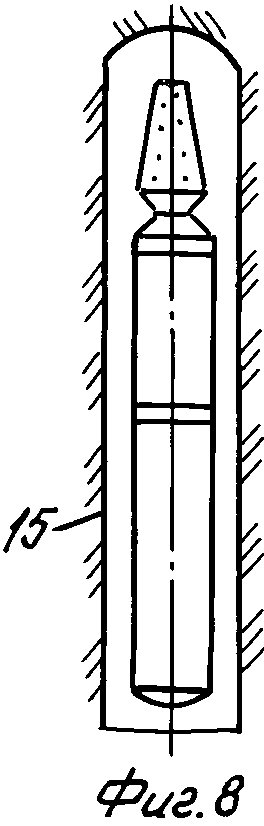

на фиг.1 показан общий вид бурильного аппарата для реализации технологии проходки выработки;

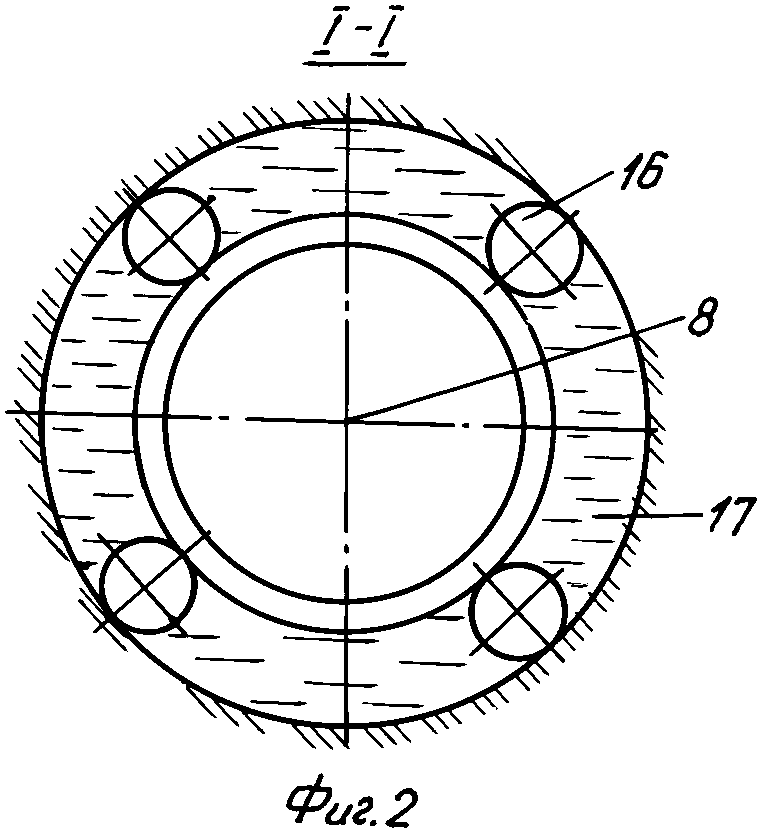

на фиг.2 - сечение по I-I на фиг.1 - форма канала по оси выработки;

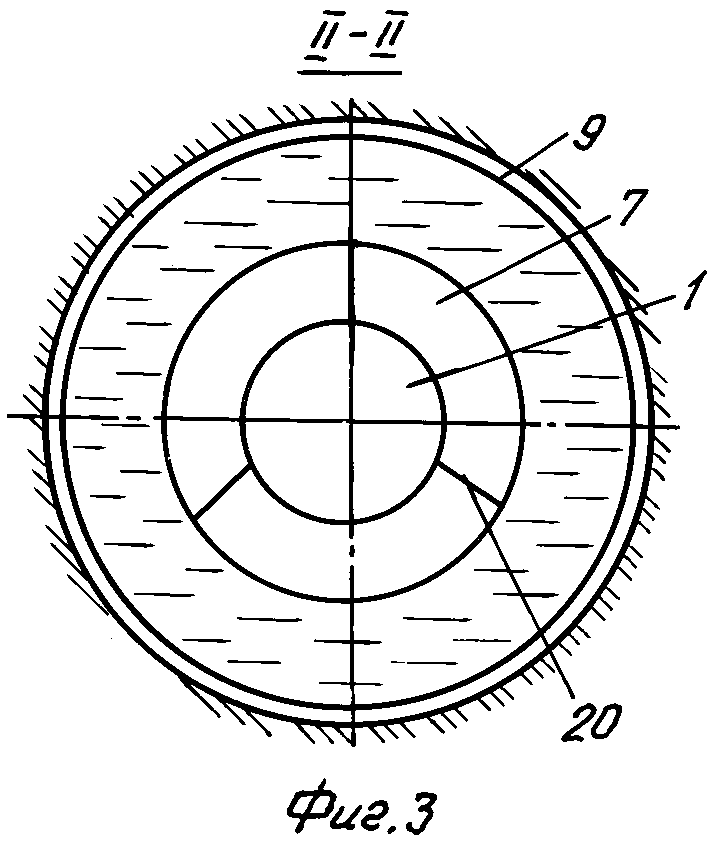

на фиг.3 - сечение по II-II на фиг.1 - соединение канала с аппаратом;

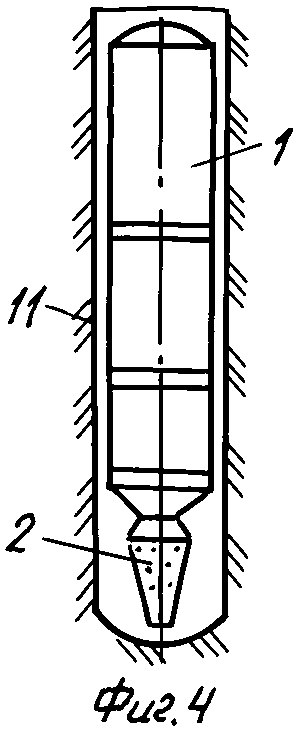

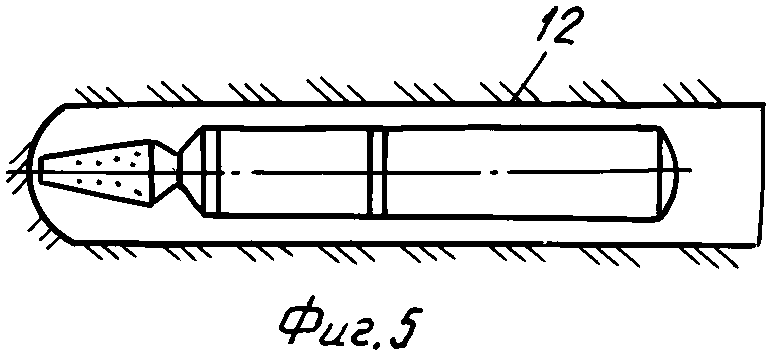

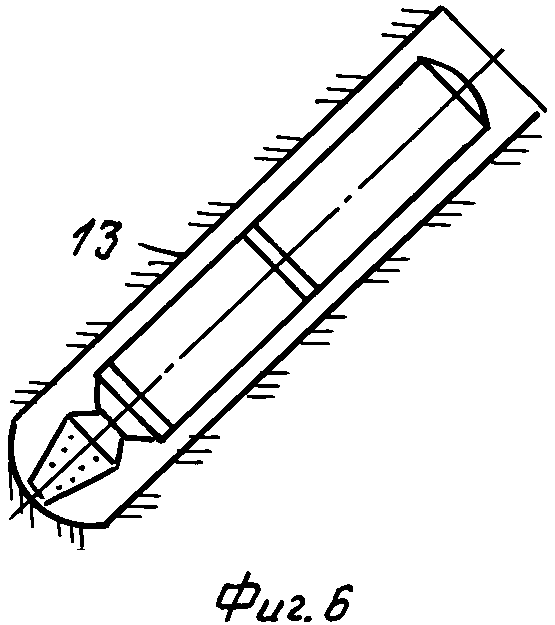

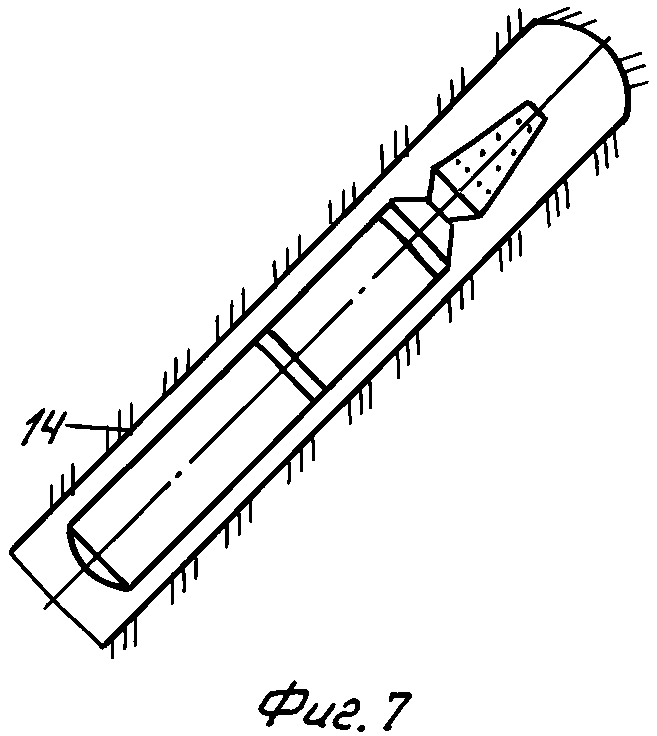

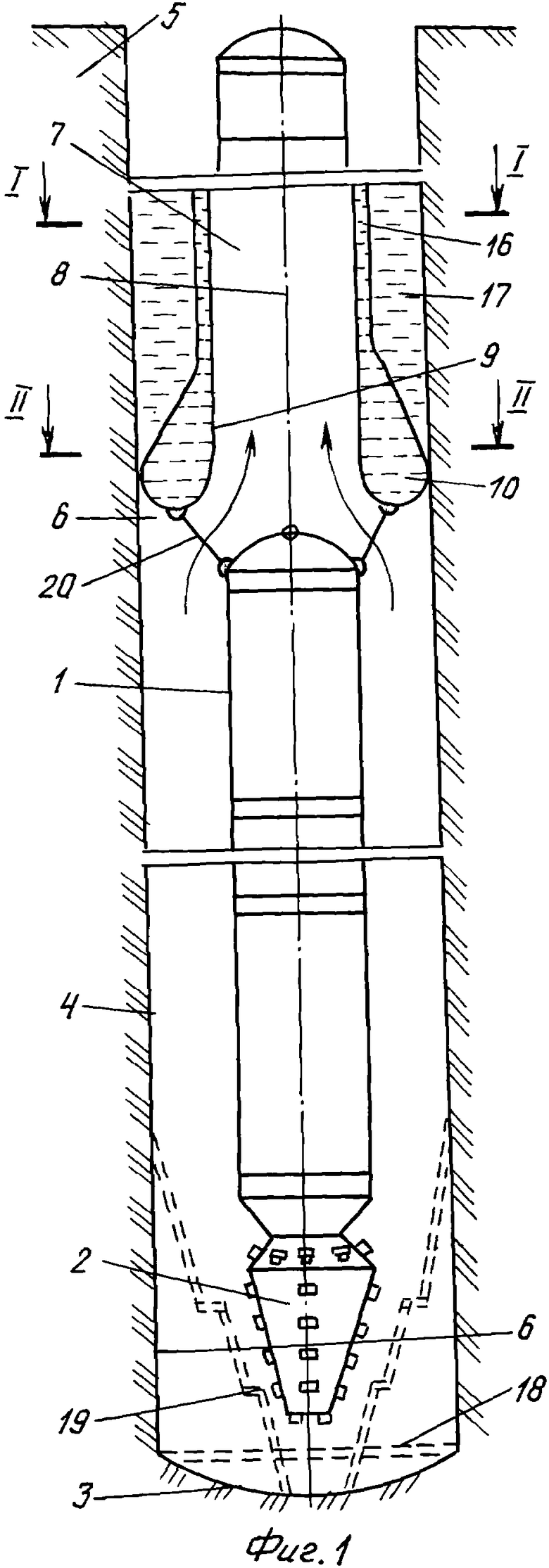

на фиг.4, 5, 6, 7 и 8 показаны варианты направлений проходки выработки: вертикальные, наклонные и горизонтальный.

Бурильный аппарат содержит корпус 1 в виде удлиненного цилиндра и оснащен рабочим органом 2, предназначенным для разрушения пород на забое 3 выработки 4, начиная от ее устья 5 (фиг.1).

При проходке неустойчивых и водонасыщенных горизонтов в полости (стволе) 6 выработки формируют канал 7 по оси 8 выработки в виде упругоподатливого кольца 9, полость 10 которого заполнена жидкостью; ее удельный вес выбран превышающим тот же показатель жидкости, поступающей в кольцевой зазор между кольцом 9 и каналом 7 и стенкой выработки.

Такая конструкция аппарата (фиг.1, 2, 3) и технология его использования позволяет эффективно проходить выработки в любом заданном направлении: вертикальном (вниз) 11, горизонтальном 12, наклонном (вниз) 13, наклонном (вверх) 14, а также - вертикально вверх 15 (фиг.8, 7, 6, 5, 4).

Для точного ориентирования канала 7 по оси 8 он оснащен по длине упругоподатливыми полыми выступами 16 в виде труб, между которыми образованы полости 17, отделяющие стенку канала 7 (фиг.2) от стенки выработки; при этом процесс проходки выработки осуществляют нормальной работой аппарата 1 при эвакуации бурового шлама по полости канала 7 к устью 5 и сохранении стенок 6 выработки устойчивыми при нахождении жидкости в полости 17.

Бурильный аппарат 1 и его рабочий орган 2 предназначен для разрушения пород и формирования при этом забоя в виде криволинейной поверхности 3 или в виде плоской - 18, или в виде ступенчатой каскадной - 19, при этом постоянное удаление бурового шлама в канал 7 происходит благодаря соединению аппарата 1 с каналом 7 (10) с помощью отрезков тяг 20 (фиг.3).

Технологию образования выработок, как она часто изложена, в осадочных горных породах осуществляют следующим образом. Рабочим органом 2 аппарата 1 разрушают породы на забое 3 (18, 19), начиная от устья 5 выработки 4 (6); струи, истекающие из сопел рабочего органа, ориентированы под различными углами к забою, меняя контакт струи с поверхностью забоя в широком диапазоне: от 10° до 60° по отношению к оси выработки; от 0° до 90° по отношению к оси 8 и в направлении к устью 5; от 0° до 45° к поверхности стенки проходимой выработки в плоскости ее радиального сечения. При этом энергетические затраты и общую мощность, передаваемую на забой, как указано выше, выбирают согласно зависимости (I)

NОМ=NК+NТ+NВП,

а, как отмечено выше, NОМ определяют с учетом коэффициентов по зависимости (II)

NОМ=NК·ККЭ+NТ·КТЭ·Кh+NВП·КДСВ·КДБА·КДВС·Кh·КВП.

При необходимости смены углов наклона (к забою, к стенке, к устью) и проходке выработки разрушением забоя различной формы (криволинейная, плоская, ступенчато-каскадная) к коэффициентам ККЭ и КТЭ вводят поправочный коэффициент КФЗ на форму забоя и его конкретную поверхность.

Таким образом, разработанная технология образования выработок в осадочных горных породах позволяет оперативно менять и выбирать операции и режимы проходки выработки в зависимости от меняющихся условий в стволе выработки, предупреждая возникновение аварийных ситуаций, что позволяет более эффективно вести процессы технологии образования выработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ОСАДОЧНЫХ ГОРНЫХ ПОРОДАХ И МёРЗЛЫХ ГРУНТАХ | 2002 |

|

RU2225931C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2169248C2 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ОСАДОЧНЫХ ГОРНЫХ ПОРОДАХ | 2002 |

|

RU2240420C2 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК | 2008 |

|

RU2373366C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГОРНЫХ ПОРОДАХ | 2011 |

|

RU2457311C1 |

| УСТАНОВКА ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2011 |

|

RU2475617C1 |

| Устройство для проходки выработок в геологических структурах | 2002 |

|

RU2222681C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2168598C1 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2161245C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 2001 |

|

RU2178506C1 |

Изобретение относится к процессам проходки осадочных горных пород путем воздействия на разрушаемую среду энергией струй рабочего агента: газовых, парогазовых, газожидкостных, комбинированных и может быть использовано для образования выработок в различных технологических процессах. Технология образования выработок включает разрушение горных пород на забое путем воздействия на буримую среду энергией рабочего агента в виде струй, истекающих под давлением из полости рабочего органа бурильного аппарата. Углы контакта струй рабочего агента с поверхностью разрушаемой породы на забое и со стенками выработки непосредственно у забоя относительно оси проходимой выработки и плоскости радиального сечения ее ствола, выбирают в пределах: от 10° до 60° по отношению к поверхности забоя, от 0° до 90° по отношению к оси в направлении к устью выработки, от 0° до 45° к поверхности стенки ствола проходимой выработки в плоскости ее радиального сечения. При проходке неустойчивых и водонасыщенных горизонтов для эвакуации бурового шлама к устью выработки формируют канал по оси выработки в виде упругоподатливого кольца, заполненного жидкостью, удельный вес которой превышает удельный вес жидкости, поступающий между упругоподатливым кольцом и стенкой выработки. Бурильный аппарат связан тягами с упругоподатливым кольцом. Обеспечивает повышение эффективности технологии образования выработок. 2 з.п. ф-лы, 8 ил.

NОМ=NК+NТ+NВП,

где NОМ - общая энергетическая мощность;

NК - кинетическая энергия, передаваемая на забой;

NТ - энергия тепловая, передаваемая на забой;

NВП - энергия на образование потока бурового шлама к устью,

а с учетом меняющихся условий при проходке выработки NОМ задают зависимостью:

NОМ=NК·ККЭ+NТ·КТЭ·Кh+NВП·KДСВ·KДВА·КДСВ·Кh·KВП,

где ККЭ - поправочный коэффициент на потери кинетической энергии;

КТЭ - поправочный коэффициент на потери тепловой энергии;

Кh - поправочный коэффициент на удлинение выработки при проходке;

КДСВ - поправочный коэффициент на диаметр ствола проходимой выработки;

КДВА - поправочный коэффициент на диаметр частей бурового аппарата;

КДВС - поправочный коэффициент на давление высоты водяного столба;

КВП - поправочный коэффициент на массу восходящего от забоя потока бурового шлама во время проходки выработки.

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 2001 |

|

RU2178506C1 |

| Способ промывки скважин | 1955 |

|

SU113656A1 |

| Перевозной пневматический водоподъемник | 1959 |

|

SU123846A1 |

| УСТРОЙСТВО для БУРЕНИЯ СКВАЖИНЫ В ГРУНТЕ | 0 |

|

SU300608A1 |

| Машина для добычи торфа гидравлическим способом | 1943 |

|

SU65937A1 |

| Устройство для посола мелкой рыбы | 1946 |

|

SU69136A1 |

| СПОСОБ РАЗРЫВА ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548463C1 |

| US 3620313 A1, 16.11.1971 | |||

| US 3917007 А1, 04.11.1975 | |||

| US 3934659 A1, 27.01.1976. | |||

Авторы

Даты

2009-01-20—Публикация

2007-03-26—Подача