Изобретение относится к нефтяной и газовой промышленности, в частности к технике отбора проб жидкости и газа в скважинах.

Известен пробоотборник [1], состоящий из гидропривода, гидротаймера, механизма открытия пробоприемной камеры, пробоприемной камеры и балластной камеры. Недостатками конструкции являются:

во-первых, небольшой интервал по времени срабатывания гидротаймера;

во-вторых, сильная зависимость времени работы гидротаймера от внешней температуры и давления;

в-третьих, отсутсвие контроля заполнения жидкостью или газом пробоприемной камеры.

Наличие капиллярной трубы и протекания масла через нее в данной конструкции сделало сложнопрогнозируемым время отбора пробы в скважине из-за изменения вязкости используемого масла под действием термобарических условий внешней среды. Кроме того, эксплуатация подобного принципа нетехнологична из-за засорения капиллярной трубы.

После срабатывания гидрореле жидкость устремляется в пробоприемную камеру. Разгазированию жидкости препятствует наличие масла под поршнем камеры, которое истекает через аналогичную капиллярную трубу в балластную камеру. Скорость перетекания устанавливается экспериментально, а следовательно, степень разгазированности пробы жидкости невозможно установить, что влияет на повторяемость результатов при анализе пробы.

Известен пробоотборник [2], состоящий из гидропривода, электронного модуля, механизма открытия пробоприемной камеры, пробоприемной камеры. Недостатками конструкции являются:

во-первых, сложность конструкции, обусловленная наличием большого количества узлов и технически сложных деталей;

во-вторых, отсутсвие контроля заполнения жидкостью или газом пробоприемной камеры;

в-третьих, ограничения на гидропривод по диапазону рабочих давлений.

По сути этот пробоотборник повторяет идеологию отбора пробы, изложенной в [1]. Вместо гидротаймера используется электрический таймер, а гидропривод снабжен управляемым механизмом открытия канала истечения масла. По-прежнему нет контроля за открытием пробоприемной камеры. Описанные в [2] методы контроля лишь косвенно могут дать результаты. Во-первых, наличие тока в исполнительном механизме не всегда говорит о его исправном состоянии. Во-вторых, датчик давления может зафиксировать лишь частичное перемещение поршня гидропривода, которое не приведет к открытию пробоприемной камеры.

Отсутствие процесса контроля заполнения жидкостью пробоприемной камеры вовсе делает процесс бессмысленным. Во-первых, происходит разгазирование пробы из-за отсутствия балластной камеры с гидросопротивлением хотя бы в виде капиллярной трубы. Во-вторых, из-за сильного перепада давления в пробоприемной камере происходит сильный удар поршня, что может привести к деформации конструкции, а следовательно, ухудшает ее эксплуатационные свойства.

В любом механизме имеются ограничения по мощности и по аналогии с прибором [2] приходится использовать сменные компоненты для работы в широком диапазоне давлений.

Технической задачей изобретения является повышение надежности работы устройства, контроль открытия и времени заполнения жидкостью пробоприемной камеры, расширение термобарического диапазона работы оборудования без использования сменных частей, обеспечение безопасности транспортировки отобранной пробы.

Техническая задача решается предлагаемым устройством для отбора проб жидкости, состоящим из всасывающей камеры, балластной камеры (камера при атмосферном давлении) и расположенным между ними управляемым стабилизатором падения давления.

Новым является то, что:

а) не требуется механического взведения в исходное состояние управляющих органов, которые в течении работы находятся неподвижно;

б) удается совместить котроль за открытием пробоприемной камеры и контроль за временем ее заполнения, а также осуществление этого контроля не косвенно, а прямо по показаниям датчика уровня;

в) управляемый стабилизатор падения давления, состоящий из последовательно включенных неуправляемого настраиваемого редуктора давления жидкости и управляемого гидрореле электрическим током, позволяет плавно в течение задаваемого через компьютер интервала времени заполнить пробоприемную камеру независимо от температуры и давления, применяемого в системе масла;

г) в пробоприемной камере впервые вводится противодавление под разделительным поршнем, препятствующее заполнению ее пробой;

д) в пробоприемной камере находится датчик давления, который подключается к вторичным электрическим цепям после извлечения пробоотборника из скважины с целью непрерывного контроля давления пробы в камере в процессе транспортировки и выдачи соответствующих сигналов в случае разгерметизации или превышения допустимого предела по давлению в камере.

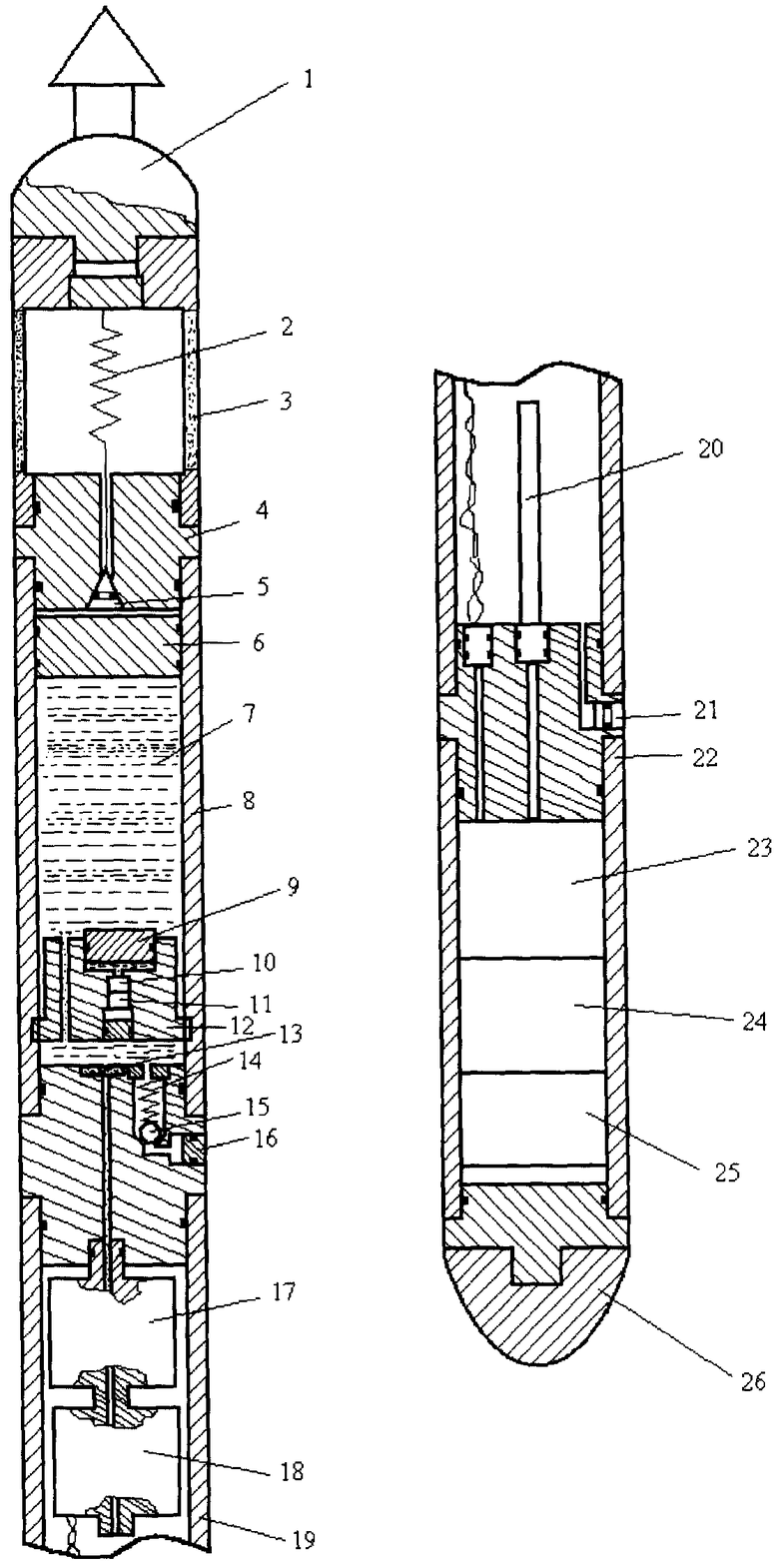

На чертеже приведена конструкция устройства, где 1 - головка крепления устройства к проволоке или геофизическому кабелю, 2 - пружина, 3 - фильтр, 4 - мост с седлом уплотнительного конуса, 5 - уплотнительный конус, 6 - разделительный поршень, 7 - масло, 8 - корпус пробоприемной камеры, 9 - разделительный поршень датчика давления в пробоприемной камере, 10 - датчик давления, 11 - интерфейс датчика давления, 12 - стоп-шайба, 13 - фильтр, 14 - пружина, 15 - шарик, 16 - защитная пробка, 17 - неуправляемый настраиваемый редуктор давления жидкости, 18 - управляемое гидрореле электрическим током, 19 - корпус балластной камеры, 20 - датчик уровня, 21 - защитная пробка, 22 - корпус управляющей электроники, 23 - модуль управления и интерфейса обмена информацией, 24 - элементы питания, 25 - сейсмоинтерфейс, 26 - нижний хвостовик.

Принцип работы устройства отбора проб в скважинах.

На поверхности земли обслуживающий персонал производит подготовку устройства.

Сначала инициализируется модуль управления через персональный компьютер с целью работы по заданной программе, учитывающей наличие (отсутствие) в компоновке нескольких устройств отбора пробы с последующим присвоением верхнему устройству статуса «главный», а остальным устройствам «подчиненный».

При этом сейсмоинтерфейс 25 посредством упругих механических колебаний, распространяющихся по корпусу устройства и помехоустойчивым кодированием информации, позволяет осуществлять управление отбором проб несколькими аналогичными устройствами, входящими в компоновку.

В балластной камере проверяется отсутствие масла путем извлечения пробки 21 с последующей установкой на место. Во всасывающей камере поршень 6 отводится в верхнее положение и подпирается избыточным давлением масла, накачиваемым через клапан 15. Величина давления выбирается на 10% выше устьевого давления в исследуемой скважине.

После постановки устройства в точку отбора пробы по команде от модуля управления начинается процесс пропускания масла из всасывающей камеры в балластную. Неуправляемый настраиваемый редуктор давления жидкости, рассчитанный на малые расходы, поддерживает, слабоколеблющееся по величине давление на выходе при большом изменении на входе.

Путем периодического включения и выключения управляемого гидрореле 18 электрическим током и контроля уровня масла по показаниям датчика уровня 20 достигается плавный контролируемый процесс по времени. По истечении процесса перетекания масла давление на входе неуправляемого настраиваемого редуктора давления жидкости равно нулю.

Источники информации

1. Авторское свидетельство RU №2078206, МПК 6 Е21В 49/08, опубл. БИ №10 от 27.04.1997 г.

2. Авторское свидетельство RU №2280160, МПК 6 Е21В 49/08, опубл. БИ № 20 от 20.07.2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОТБОРА ГЛУБИННЫХ ПРОБ ИЗ СКВАЖИНЫ | 2011 |

|

RU2470152C1 |

| СПОСОБ ОТБОРА ГЛУБИННЫХ ПРОБ С РЕГИСТРАЦИЕЙ ТЕМПЕРАТУРЫ, ДАВЛЕНИЯ И ГЛУБИНЫ ПО СТВОЛУ СКВАЖИНЫ И В МОМЕНТ ЗАПОЛНЕНИЯ ПРОБОПРИЕМНОЙ КАМЕРЫ СКВАЖИННЫМ ФЛЮИДОМ ИЛИ ГАЗОМ И УСТРОЙСТВО ПО ЕГО ОСУЩЕСТВЛЕНИЮ | 2004 |

|

RU2280160C2 |

| Устройство управления клапаном и способ регулирования потока в скважине | 2022 |

|

RU2780189C1 |

| ПРИЕМНАЯ КАМЕРА ГЛУБИННОГО ПРОБООТБОРНИКА ДЛЯ ОТБОРА ПРОБ ВЫСОКОВЯЗКОЙ НЕФТИ И ДОННОГО ОСАДКА | 2010 |

|

RU2440495C1 |

| УСТРОЙСТВО КОНТРОЛЯ ГЛУБИННОЙ ПРОБЫ | 2019 |

|

RU2723424C1 |

| ГЛУБИННЫЙ ПРОБООТБОРНИК | 2007 |

|

RU2347906C1 |

| ГЛУБИННЫЙ ПРОБООТБОРНИК | 2007 |

|

RU2360109C1 |

| СПОСОБ КОНТРОЛЯ ГЛУБИННОЙ ПРОБЫ | 2012 |

|

RU2490451C1 |

| Испытатель пластов на кабеле | 1988 |

|

SU1740646A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ПЛАСТОВОЙ ЖИДКОСТИ В СКВАЖИНЕ | 1993 |

|

RU2078206C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к технике отбора проб жидкости и газа в скважинах. Техническим результатом является повышение надежности работы устройства, контроль открытия и времени заполнения жидкостью пробоприемной камеры, расширение термобарического диапазона работы оборудования, обеспечение безопасности транспортировки отобранной пробы. Устройство состоит из цилиндрического корпуса, в котором размещены пробоприемная камера всасывающего типа с разделительным поршнем, балластная камера, модуль управления и интерфейса обмена информацией. В цилиндрический корпус между пробоприемной и балластной камерами, герметично от внешней среды, введены последовательно подключенные, следующие от пробоприемной камеры, неуправляемый настраиваемый редуктор давления жидкости и гидрореле, управляемое электрическим током, поступающим из модуля управления и интерфейса обмена информацией, использующего упругие механические колебания, возбуждаемые на корпусе устройства, и помехоустойчивое кодирование информации для управления работой устройства, а также для связи с персональной вычислительной машиной. 4 з.п. ф-лы, 1 ил.

| СПОСОБ ОТБОРА ГЛУБИННЫХ ПРОБ С РЕГИСТРАЦИЕЙ ТЕМПЕРАТУРЫ, ДАВЛЕНИЯ И ГЛУБИНЫ ПО СТВОЛУ СКВАЖИНЫ И В МОМЕНТ ЗАПОЛНЕНИЯ ПРОБОПРИЕМНОЙ КАМЕРЫ СКВАЖИННЫМ ФЛЮИДОМ ИЛИ ГАЗОМ И УСТРОЙСТВО ПО ЕГО ОСУЩЕСТВЛЕНИЮ | 2004 |

|

RU2280160C2 |

| Глубинный пробоотборник | 1980 |

|

SU883381A1 |

| Глубинный пробоотборник | 1987 |

|

SU1574809A1 |

| Пробоотборник для испытателя пластов | 1988 |

|

SU1633108A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ПЛАСТОВОЙ ЖИДКОСТИ В СКВАЖИНЕ | 1990 |

|

RU2054541C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПЛАСТОВЫХ ФЛЮИДОВ | 2000 |

|

RU2201503C2 |

| US 3456726 A, 21.02.1968. | |||

Авторы

Даты

2009-01-20—Публикация

2007-03-26—Подача