Изобретение относится к электротехнической промышленности и может быть использовано для изготовления компонентов активных масс отрицательных электродов при рециклинговой переработке отработанных щелочных аккумуляторов.

Исходный кадмийсодержащий материал - активная масса, извлеченная из отрицательных электродов отработанных щелочных никель-кадмиевых (НК) аккумуляторов, состоит из некоторого соотношения окиси кадмия к окиси железа.

Известен способ утилизации кадмия отработанных щелочных НК аккумуляторов [1], при котором кадмийсодержащий материал - отрицательные электроды загружают в герметизированную электропечь совместно с некоторым количеством коксовой крошки. Затем печь нагревают до температуры 800-900°C, при которой происходит восстановление окиси кадмия до металла (реакция с углеродом кокса), при этом восстановленный кадмий переходит в газовую фазу. Пары кадмия выводятся из объема печи, охлаждаются до температуры плавления в дистилляционной камере. Полученный расплав сливается в изложницы для получения металлических слитков. Металлический кадмий используется для изготовления окиси кадмия в соответствии с технологическим процессом [2], при котором металл разогревается до температуры, превосходящей температуру кипения кадмия, образующиеся пары выводятся из объема греющей камеры (реторты), вступают в реакцию окисления с кислородом воздуха в смесителе, охлаждаются и улавливаются на воздушных фильтрах. Полученная окись кадмия используется при производстве щелочных аккумуляторов в качестве компонента активной массы отрицательного электрода.

Недостатком указанного метода, существенно ограничивающим его применение, является то, что в производстве щелочных НК аккумуляторов наряду с чистыми кадмиевыми массами при изготовлении отрицательных электродов применяются смешанные массы, состоящие из соотношения 1/1 или 2,7/1 окиси кадмия к железорудному концентрату (ЖРК) [3], который по своему составу является смесью окислов двух- и трехвалентного железа. Достаточно проблематично произвести отделение электродов, содержащих окись кадмия, от электродов со смешанной активной массой. Следовательно, утилизации подлежат отрицательные электроды с каким-либо усредненным соотношением окиси кадмия к окиси железа. По этой причине метод пирометаллургической отгонки кадмия не будет достаточно эффективным с точки зрения экономики процесса - в печь-дистиллятор будут поступать массы с каким-либо усредненным достаточно низким показателем по содержанию кадмия. Затруднительным в этом случае может оказаться также проведение непосредственно процесса дистилляции при выбранном восстановителе (коксовая крошка), поскольку содержащееся в исходной шихте трехвалентное железо является окислителем по отношению к кадмию и будет препятствовать процессу его восстановления.

В литературе отсутствуют сведения о каких-либо универсальных методах регенерации компонентов активных масс отрицательных электродов щелочных аккумуляторов.

Предлагаемый способ переработки отрицательных электродов щелочных аккумуляторов дает возможность возвратить в производство аккумуляторов основные компоненты активных масс и основан на гидрометаллургическом разделении кадмия и железа.

В качестве исходных кадмийсодержащих материалов используются отрицательные электроды отработанных щелочных аккумуляторов ламельной конструкции серии НК (никель-кадмиевые) различных типоразмеров. Электроды, извлеченные из корпусов аккумуляторов и подсушенные на воздухе, перемалываются до образования однородной массы дисперсностью не более 3 мм. Предварительно с электродов удаляется металлическая арматура (токоотводы, ребра). Полученная масса имеет следующий химический состав (мас.%): Cd (в виде CdO) - 30-50; Fe (смесь окислов с металлическим) - 20-35; Са - до 0.8; Mg - до 0.01; Mn - до 0.03. В массе присутствуют также остатки щелочного электролита в виде смеси карбоната и гидроокиси калия.

Полученная масса отрицательного электродного материала (ОЭМ) направляется на гидрометаллургический передел, состоящий из следующих операций:

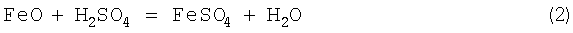

1. Выщелачивание металлов из исходной массы ОЭМ серной кислотой с получением сульфатного раствора, содержащего ионы кадмия Cd2+, железа Fe2+ и железа Fe3+ в соответствии с реакциями

Процесс проводится путем порционной загрузки ОЭМ в предварительно подготовленный раствор серной кислоты с концентрацией 20-22 мас.% при механическом перемешивании. Отношение Т:Ж=1:6. Температура реакции поддерживается в интервале 85-95°С. Конечное значение величины рН раствора составляет 0.7-0.8 и устанавливается путем добавления в раствор кислоты или исходного ОЭМ. Величина плотности получаемого раствора при выбранном соотношении Т:Ж составляет 1.26-1.30 г/см3. Ориентировочное время процесса, включая время загрузки исходных материалов, - 3 ч.

По окончании процесса раствор отстаивается в течение 15-20 мин, после чего декантируется на нутч-фильтр и подвергается фильтрованию для удаления нерастворимых компонентов (графит, нерастворенное металлическое железо). Сгущенный остаток (до 10 мас.% от начального количества по сухому веществу) подвергается растворению при следующей загрузке реагентов, периодически выводится из процесса в виде смеси графита и металлического железа.

Очищенный от нерастворимых примесей раствор поступает на следующую операцию.

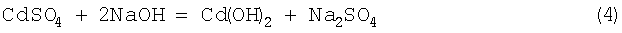

2. Перевод растворенных металлов в гидроокиси раствором натриевой щелочи в соответствии с реакциями

Процесс проводится путем добавления раствора натриевой щелочи с плотностью 1.29-1.30 г/см3 в сульфатный раствор. Конечное значение величины рН раствора - 12.0-12.5, при этом избыток щелочи составляет 2-5 г/л, корректируется по результатам титрования пробы добавлением в раствор щелочи или исходного сульфатного раствора. Температура процесса - 50°С. Время процесса - 1 ч.

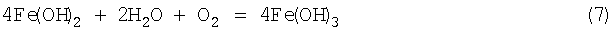

3. Перевод двухвалентной гидроокиси железа Fe(OH)2 в трехвалентную гидроокись Fe(ОН)3 кислородом воздуха по реакции

Реакция проводится при барботаже раствора воздухом и механическом перемешивании. Температура раствора поддерживается в интервале 50-60°С. Время процесса - 20-22 ч.

4. Перевод гидроокиси железа в окись по реакции

Реакция проводится путем поднятия температуры реакционной пульпы до 85-95°С. Время проведения процесса - 2-4 ч.

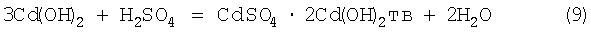

5. Перевод кадмия в основную соль добавлением в раствор серной кислоты до стабилизации кислотности раствора в интервале значения рН=6.8-7.2, при этом некоторая часть кадмия (до 15% от исходного количества) переходит в жидкую фазу в виде иона Cd2+, а окись трехвалентного железа, устойчивая в сульфатном растворе при данных значениях рН, остается в твердой фазе:

Количество серной кислоты, необходимой для проведения процесса, рассчитывается в недостатке порядка 25% по отношению к реакции (10) следующим образом: отбирается проба пульпы в заданном объеме, постепенным добавлением серной кислоты рН раствора доводится до величины 2.5-3.5. Контроль текущего значения рН определяется бумажным индикатором, конечное значение кислотности определяется на иономере. Отмечается объем добавленной кислоты. В следующую пробу пульпы того же объема кислоты добавляется на 20% меньше, при этом конечное значение рН, определяемое на иономере, должно быть в пределах 6.8-7.2. Перерасчетом соотношения объемов кислота/раствор во второй пробе к объему пульпы в реакторе определяется необходимое количество кислоты для проведения процесса. Время проведения реакции - 4-6 ч. По окончании реакции проводится фильтрование раствора.

6. Первое фильтрование.

Осадок - смесь окислов железа и основных солей кадмия (железо-кадмиевый кек), влажностью до 30% имеет следующие примеси (мас.% к сухому веществу): Са - до 0.05; Mg - до 0.005; Mn - до 0.005. Осадок подсушивается на воздухе в течение 12-24 ч. При этом происходит более полное окисление железа при взаимодействии с кислородом воздуха и отношение Fe2+ к Fe3+ по окончании сушки ориентировочно составляет 1:50.

Фильтрат - раствор сульфата кадмия - поступает на операцию осаждения кадмия раствором щелочи в соответствии с реакциями (4, 9). Осаждение производится в интервале значений рН раствора 8.0-8.5. По окончании осаждения производится фильтрование раствора. Полученный осадок смеси гидроокиси и нерастворимых основных солей кадмия имеет следующие примеси (мас.% относительно кадмия): Fe (общее содержание) - до 0.5; Са - до 1.0; Mg, Mn - следовые количества. Данный осадок является оборотным и объединяется с осадком от первого фильтрования (с железо-кадмиевым кеком). Основная часть примесей при проведение второго фильтрования выводится с фильтратом.

7. Объединенный осадок подвергается водной распульповке в соотношении Т:Ж=1:4 и повторному выщелачиванию кадмия серной кислотой по реакции

Выщелачивание проводится до стабилизации конечного значения рН 3.0-3.5, при этом незначительное количество железа может вновь перейти в жидкую фазу. Для перевода в твердофазное состояние растворенного железа в конце процесса в пульпу добавляется перекись водорода в количестве 0.001% об. к объему пульпы и раствор натриевой щелочи в количестве, достаточном для стабилизации рН раствора в интервале значений 3.5-5.5. По окончании выщелачивания производится фильтрование раствора.

8. Второе фильтрование.

Полученный после фильтрования раствора вторичный железистый кек имеет следующий химсостав (мас.%): Fe0 - до 0.07; Fe2+ - 5-8; Fe3+ - 30-40; Cd - до 2.5; Са - до 0.03; Mg - до 0.003; Mn - следы; влага - 28-34.

Раствор сульфата кадмия направляется на следующие операции:

- осаждение кадмия натриевой щелочью;

- фильтрование;

- отмывка от сульфат-иона;

- сушка гидроокиси кадмия.

Гидроокись кадмия, осажденная из фильтрата и промытая от солей на нутч-фильтре, имеет химсостав (мас.%): Cd - не менее 74.0; Fe - не более 0.05; Са - не более 0.2; Mg, Mn - следовые количества; SO4 -- - не более 0.5.

Вторичный железистый кек (после операции второго фильтрования) промывается от сульфатных солей и кадмия последовательно слабокислым раствором серной кислоты (рН 2.9-3.1) и подогретой водой (t=80°C) до содержания кадмия не более 0.1 мас.% после чего производится восстановление окиси железа в присутствии железного порошка (10%) при температуре 800°С до следующего состава (мас.%): Fe (общее) - 68.5-69.5; Fe0 - 0.3-0.7; Fe2+ - 17.5-29.5; Fe3+ - 38.5-51.5, соответствующего составу магнитной окиси железа (Fe3O4).

Полученные из исходного отрицательного электродного материала окись железа и гидроокись кадмия могут быть использованы при производстве щелочных аккумуляторов в качестве компонентов активной массы отрицательного электрода.

Техническим результатом изобретения является:

- возврат в производственный цикл основных компонентов активных масс отрицательных электродов щелочных аккумуляторов;

- утилизация опасных для здоровья человека кадмийсодержащих материалов.

Список литературы

1. Беляев Г.И., авт. свид. №109540, 1947.12.17.

2. Дасоян М.А., Новодержкин В.В., Томашевский Ф.Ф. Производство электрических аккумуляторов. М.: «Высшая школа», 1977.

3. Руководящий документ, РД 16 14.667-90, ОСТПП. Аккумуляторы щелочные, отрицательный электродный материал, приготовление, ВНИИСтандартэлектро, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОДНОЙ МАССЫ ОТРИЦАТЕЛЬНЫХ ЭЛЕКТРОДОВ НИКЕЛЬ-КАДМИЙ-ЖЕЛЕЗНЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2604080C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2178933C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАДМИЯ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2011 |

|

RU2469112C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАДМИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2372412C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ИЗ ОТРАБОТАННОГО ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2300828C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЦИНКА | 2006 |

|

RU2309188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 1995 |

|

RU2128626C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КАДМИЯ ИЗ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ И БАТАРЕЙ | 2012 |

|

RU2506328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАТА ЗАКИСИ НИКЕЛЯ ДЛЯ АККУМУЛЯТОРНОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2178931C1 |

Изобретение относится к электротехнической промышленности и может быть использовано для изготовления компонентов активных масс отрицательных электродов при рециклинговой переработке отработанных щелочных аккумуляторов. Согласно изобретению способ переработки отрицательных электродов щелочных аккумуляторов основан на гидрометаллургическом разделении окислов кадмия и железа. Извлеченная из отрицательных электродов бывших в употреблении щелочных аккумуляторов активная масса направляется на гидрометаллургический передел, состоящий из следующих операций: выщелачивание металлов серной кислотой; перевод растворенных металлов в гидроокиси раствором натриевой щелочи; перевод двухвалентного железа в трехвалентное кислородом воздуха; перевод гидроокисей железа в окислы изменением температурного режима процесса; перевод гидроокиси кадмия в основную соль; сернокислотное выщелачивание; отделение от железа фильтрованием. Техническим результатом изобретения является: возврат в производственный цикл основных компонентов активных масс отрицательных электродов щелочных аккумуляторов; утилизация опасных для здоровья человека кадмийсодержащих материалов.

Способ изготовления компонентов активных масс отрицательных электродов для щелочных аккумуляторов при их регенеративной переработке, включающий сушку на воздухе и перемалывание до образования однородной массы дисперсностью более 3 мм, отличающийся тем, что разделение компонентов отрицательной активной массы - кадмия и железа - производят гидрометаллургическим методом, который включает операции выщелачивания металлов из исходной смеси отрицательного электродного материала (ОЭМ) серной кислотой концентрацией 20-22% при непрерывном механическом перемешивании и температуре 85-95°С; перевод растворенных металлов в гидроксиды едким натром плотностью 1,29-1,30 г/см3 при избытке едкого натра 2-5 г/л; перевод двухвалентной гидрокиси железа в трехвалентную гидрокись железа реакцией с кислородом воздуха при барботаже раствора при температуре раствора (50±5)°С в течение 20-22 ч; перевод трехвалентной гидрокиси железа в окись при температуре раствора (90±5)°С в течение 2-4 ч; перевод гидрокиси кадмия в основную соль реакцией с серной кислотой до стабилизации кислотности раствора в интервале значений рН 6,8-7,2; отделение осадка от растворенных примесей фильтрованием; сушку осадка на воздухе в течение 12-24 ч и выщелачивание кадмия из осадка серной кислотой до стабилизации значений рН в интервале 3,0-3,5; фильтрация полученного раствора сульфата кадмия, промывка осадка на нутч-фильтре,

отличающийся тем, что разделение и регенерация компонентов - окислов кадмия и железа - производится гидрометаллургическим методом и включает в себя последовательное растворении металлов в серной кислоте, перевод в гидраты с окислением железа до трехвалентного с последующим переводом железа в окислы, после чего кадмий, в нейтральных значениях рН раствора, переводится из гидроокиси в основную соль и подвергается сернокислотному выщелачиванию и отделению от железа фильтрованием.

| DE 4445496 А1, 27.06.1996 | |||

| Способ восстановления активной массы отрицательного электрода | 1947 |

|

SU109540A1 |

| US 5437705 А, 01.08.1996 | |||

| Способ восстановления емкости окисно-никелевых электродов из отработанного герметичного кадмий-никелевого аккумулятора | 1983 |

|

SU1108987A1 |

Авторы

Даты

2009-01-20—Публикация

2007-01-16—Подача