Описание

Изобретение относится к способу изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы для транспортировки горячих/холодных текучих сред, и к трубопроводам, полученным этим способом.

Транспортировка горячих/холодных текучих сред обычно осуществляется по трубопроводам, которые образованы посредством соединения секций заранее теплоизолированных труб и последующего сваривания стыков между трубами после установки этого трубопровода на место. Такие трубопроводы состоят в основном из внутренней несущей трубы, слоя теплоизолирующего материала и внешней обсадной трубы. Эти заранее теплоизолированные трубы, как внешняя обсадная труба, так и внутренняя несущая труба, могут быть выполнены из широкого спектра материалов.

Например, несущая труба может быть выполнена из металла, стекловолокна, пластмасс, резины и тому подобного, в виде одного слоя или также нескольких составных слоев этих материалов. Что касается теплоизолирующего материала, можно использовать стекловату, пенополиуретан (ППУ), вспененные фенольные смолы, вспененные термопластичные материалы (полистирол, полиэтилен, полипропилен и т.д.), пенорезину, вспененный силикат кальция, пеностекло, а также синтаксические пены, которые обычно не требуют внешнего покрытия в виде одного слоя или нескольких составных слоев. Что касается обсадной трубы, можно использовать такие материалы, как металл, стекловолокно, термопластичные и термореактивные материалы, битумные материалы, резину и тому подобное.

Например, заранее теплоизолированные трубопроводы с коаксиальными трубами, применяющиеся в областях нефти, газа и центрального отопления, обычно состоят из внутренней несущей трубы, выполненной из стали, внешней обсадной трубы, выполненной из стали или пластмассы, концентрической с этой несущей трубой и имеющей покрытие, чтобы быть устойчивой к коррозии, и теплоизолирующего материала, обычно пенополиуретана, который заполняет цилиндрическую полость, образованную между несущей трубой и обсадной трубой.

Заранее теплоизолированные трубопроводы, обычно применяющиеся для транспортировки горячих и холодных текучих сред, могут быть двух типов. Первый тип определяют как "связанные", они отличаются тем, что внутренний теплоизолирующий материал плотно прилегает и к внешней поверхности несущей трубы, и к внутренней поверхности обсадной трубы, образуя таким образом цельный трубопровод. В трубопроводах этого первого типа несущие трубы на двух свободных концах длиннее, чем обсадная труба, и не имеют изолирующего материала, так что они могут быть сварены на месте. Эти открытые крайние секции несущей трубы затем изолируют, и на них укрепляют две стальные половинки рубашки, или стальной рукав, или рукав из пластмассы, чтобы обеспечить целостность обсадной трубы. Сварные операции, необходимые для соединения обсадной трубы с двумя стальными половинками рубашек, стальным рукавом и рукавом, выполненным из пластмассы, приводят к большой потере времени и являются очень дорогостоящими с точки зрения затрат.

В заранее теплоизолированном трубопроводе второго типа обсадная труба выполнена с возможностью скольжения по слою теплоизолирующего материала, который окружает несущую трубу, чтобы исключить применение стальных половинок рубашек, стального рукава или рукава, выполненного из пластмассы.

Для изготовления этого заранее теплоизолированного трубопровода второго типа и, в частности, для получении теплоизолирующего материала между скользящей обсадной трубой и несущей трубой, в настоящее время применяются три следующих способа A, B и C:

A. Напыление пенополиуретана (ППУ), включающее следующие этапы:

a) нанесение полиуретановых компонентов с помощью напыления на вращающуюся несущую трубу;

b) фрезерование/сглаживание поверхности, на которую нанесен ППУ;

c) покрытие ППУ путем обертывания его пластиковыми лентами, стекловолокном или экструдированной термопластичной полосой. Конечная толщина изолирующего материала плюс его покрытия на несущей трубе должна быть такой, чтобы осталось некоторое расстояние до внутреннего диаметра обсадной трубы, чтобы они могли быть соединены вместе;

d) введение изолированной и имеющей покрытие несущей трубы внутрь обсадной трубы;

e) временное скрепление несущей трубы и обсадной трубы, чтобы с ними можно было обращаться и транспортировать.

B. отливка ППУ, включающая следующие этапы:

a) размещение несущей трубы внутрь изложницы, чтобы теплоизолировать ее с помощью отливки полиуретановых компонентов;

b) удаление изолированной несущей трубы из изложницы и нанесение покрытия на изолирующий материал, как на этапе c) способа A;

c) введение изолированной и покрытой несущей трубы внутрь обсадной трубы;

d) временное скрепление несущей трубы и обсадной трубы, чтобы с ними можно было обращаться и транспортировать.

C. Подготовка рубашек из теплоизолирующего материала, включающая следующие этапы:

a) установка и закрепление на несущей трубе рубашек, выполненных из теплоизолирующего материала (пенополиуретан, стекловата, силикат кальция, стекло из целлюлозы, пробка и т.д.), применяя подходящие адгезивы;

b) покрытие изолирующего материала, как на этапе c) способа A;

c) и d) как на этапах d) и e) способа A.

Указанные способы A, B и C имеют различные недостатки: во-первых, толщина полости между несущей трубой и обсадной трубой заполнена теплоизолирующим материалом не полностью, но используется частично для слоя, покрывающего изолирующий материал, и частично заполнено люфтом, оставленным между изолированной несущей трубой и обсадной трубой, и этот люфт, который полезен для облегчения этапа, когда обсадную трубу устанавливают на несущую трубу, может доходить до значений 10-12 мм в ущерб эффективности теплоизоляции и времени охлаждения: операция фрезерования/сглаживания поверхности, покрытой пенополиуретаном, очень важна, так как трудно получить однородные толщины изолирующего материала по всей несущей трубе; необходимо устанавливать на несущую трубу специальные кольца, чтобы обеспечить центровку труб на концах и ограничить искривление несущей трубы относительно обсадной трубы, что таким образом делает критичным центровку и параллельное расположение окружностей труб, которые должны быть сварены вместе; необходимость временного скрепления несущей трубы и обсадной трубы, чтобы обеспечить обращение с ними и транспортировку.

Поэтому основной задачей настоящего изобретения является создание способа изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы, выполненные с возможностью скольжения друг относительно друга с регулируемым трением, в котором преодолеваются недостатки ранее известных способов.

Эта задача достигается посредством способа изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы для транспортировки горячих/холодных текучих сред, отличающегося следующими этапами:

a) нанесение пленки нелипкого смазывающего материала на внутреннюю поверхность первой внешней обсадной трубы и/или на внешнюю поверхность второй внутренней несущей трубы;

b) закрепление ряда прокладок, выполненных из теплоизолирующего материала, на внутренней несущей трубе;

c) соединение и центрирование внешней обсадной трубы на внутренней несущей трубе так, чтобы образовать между ними полость;

d) установка подходящих уплотнительных фланцев на краях этих труб, соединенных вместе в соответствии с этапом c);

e) нагрев в печи труб, снабженных фланцами и соединенных вместе в соответствии с этапами c) и d);

f) подача, через фланец или фланцы, с помощью подходящего средства жидкой смолы, которая в результате последующего расширения до тех пор, пока она не заполнит полностью полость, образованную между этими трубами, соединенными вместе в соответствии с этапом c), образует теплоизолирующее покрытие;

g) удаление фланцев с концов этих соединенных вместе труб, после подходящего отверждения теплоизолирующего материала.

Следующей задачей настоящего изобретения является создание трубопровода для транспортировки горячих и холодных текучих сред, выполненного согласно настоящему способу, содержащего внутреннюю несущую трубу, по меньшей мере один слой теплоизолирующего материала и внешнюю обсадную трубу, установленную коаксиально несущей трубе, отличающегося тем, что между внутренней поверхностью обсадной трубы и внешней поверхностью теплоизолирующего материала и/или между внешней поверхностью несущей трубы и внутренней поверхностью теплоизолирующего материала имеется пленка нелипкого смазывающего материала для достижения условия скольжения при регулируемом трении между теплоизолирующим материалом и внутренней поверхностью внешней обсадной трубы и/или между теплоизолирующим материалом и внешней поверхностью внутренней несущей трубы. Это условие скольжения обеспечивается только под действием внешней силы опоры, которая больше, чем сила трения, создаваемая между изолирующим материалом и поверхностью трубы.

Следующей задачей настоящего изобретения является создание теплоизоляционного трубопровода, содержащего коаксиальные трубы, выполненные с возможностью скольжения друг относительно друга с регулируемым трением, в соответствии с которой в первом варианте (обсадная труба, скользящая по изолирующим материалам) можно обеспечить, после установки на место, скольжение обсадной трубы по изолирующему материалу и прямую сварку с ней установленной ранее трубы, и в соответствии с которой во втором варианте (несущая труба, скользящая по изолирующему материалу) после установки на место можно обеспечить, после приваривания несущей трубы, скольжение изолирующего материала и обсадной трубы по несущей трубе посредством увеличения отрезанной зоны, оставшейся ранее на несущей трубе в результате сварки, таким образом напрямую обеспечивая целостность теплоизоляции, без необходимости специально изменять ее.

Следующей задачей изобретения является создание теплоизоляционного трубопровода, содержащего коаксиальные трубы, выполненные с возможностью скольжения друг относительно друга, благодаря чему, после установки на место, трубы могут быть скреплены вместе путем введения смолы между контактными поверхностями изолирующего материала и трубы, или термоактивированием нелипкой пленки, образованной между изолирующим материалом и поверхностью трубы, так что она становится липкой.

Дальнейшие задачи и преимущества настоящего изобретения будут лучше понятны из следующего описания, рассмотренного с помощью неограничивающего примера и со ссылкой на приложенные чертежи, на которых:

на фиг.1 изображен частичный вид сбоку в продольном разрезе внутренней несущей трубы;

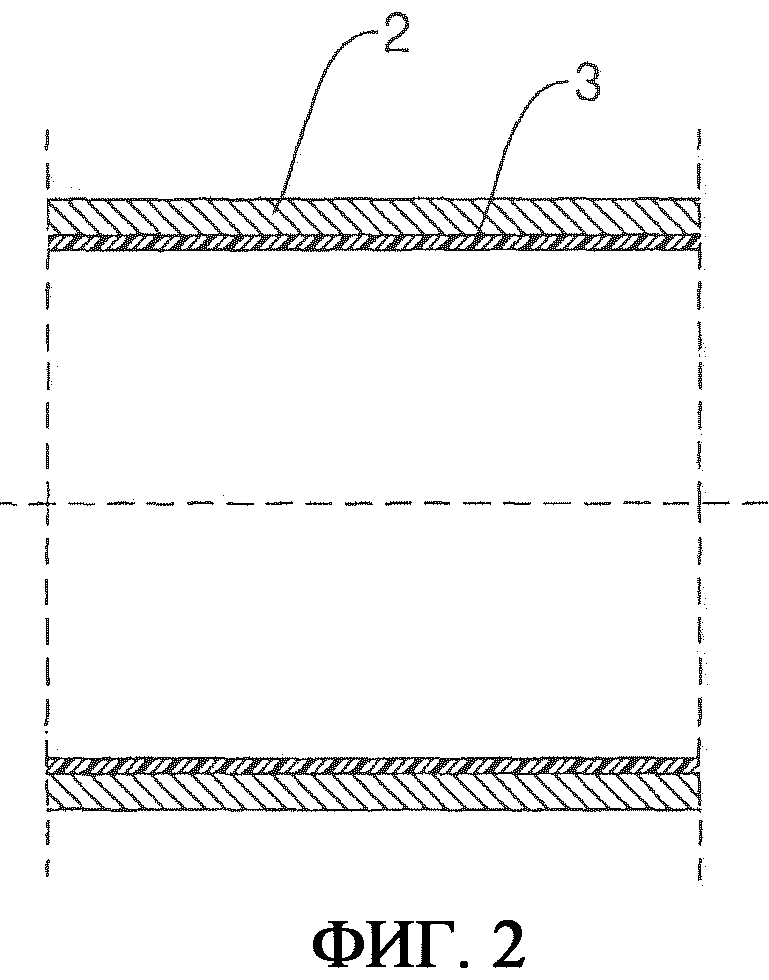

на фиг.2 изображен частичный вид сбоку в продольном разрезе внешней обсадной трубы;

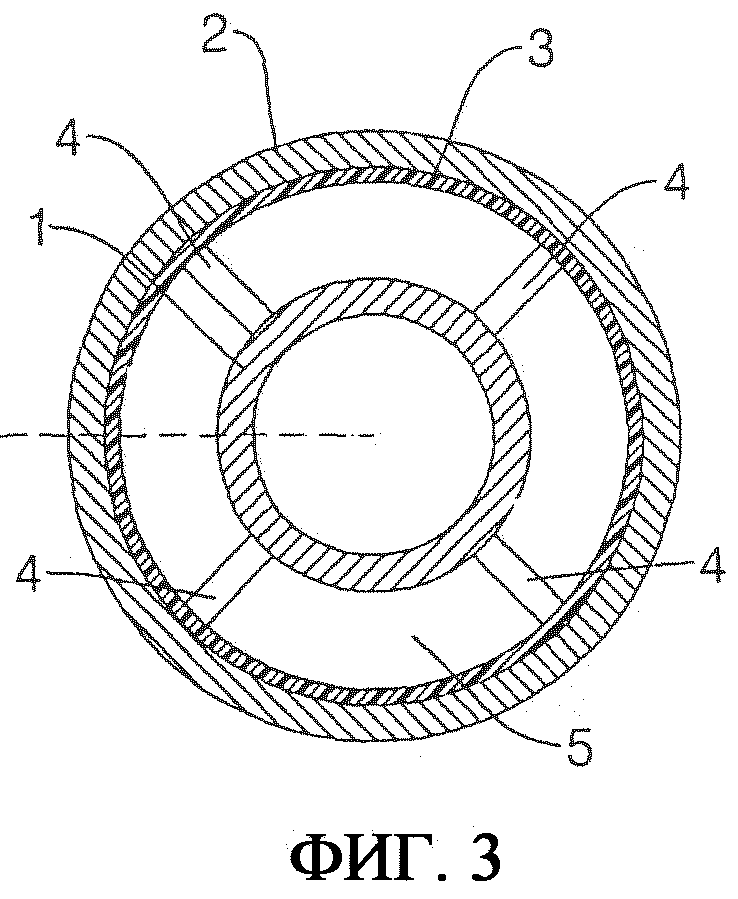

на фиг.3 изображен вид спереди в поперечном разрезе обсадной трубы с фиг.2, соединенной с несущей трубой с фиг.1;

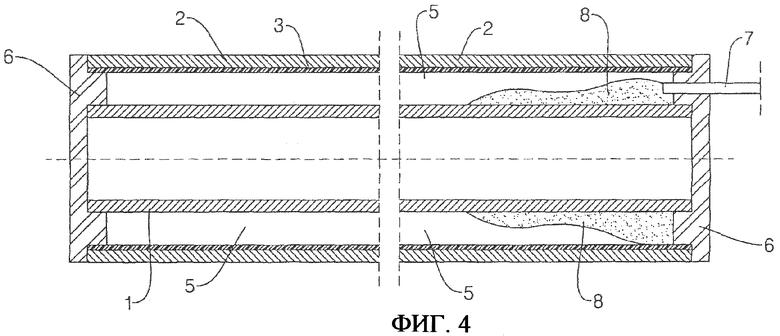

на фиг.4 изображен частичный вид сбоку в продольном разрезе этапа, включающего введение жидкого теплоизолирующего материала, согласно настоящему способу, в полость, образованную между несущей трубой и обсадной трубой с фиг.3; и

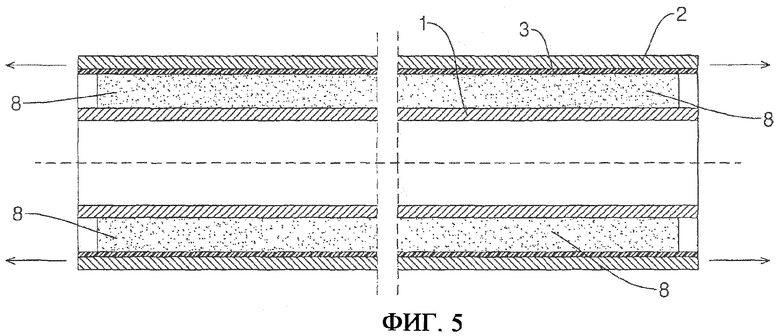

на фиг.5 изображен частичный вид сбоку в продольном разрезе трубопровода для транспортировки горячих/холодных текучих сред, полученного согласно настоящему способу.

Со ссылкой на приложенные чертежи и, в частности, на фиг.1, позиция 1 означает несущую трубу, которая может быть выполнена из различных материалов, таких, как металлы, армированные и неармированные термопластичные и термореактивные материалы, резина и ей подобное, композитные материалы и т.д.

На фиг.2 показана обсадная труба 2, диаметр которой больше, чем диаметр несущей трубы 1, и которая может быть выполнена из различных материалов, таких как металлы, армированные и неармированные термопластичные и термореактивные материалы, резина и тому подобное, композитные материалы и т.д. Согласно первому этапу a) настоящего способа, внутренняя поверхность этой обсадной трубы 2 снабжена пленкой 3 из нелипкого смазывающего материала. Эта пленка 3 на самом деле является относительно тонкой, но по очевидным причинам ясности иллюстрации показана с определенной толщиной. Нелипкий смазывающий материал пленки 3 может иметь любое происхождение: термоотверждающиеся и термопластичные материалы, которые могут быть или не быть термоактивируемыми, металлические пленки (алюминий или подобное), термоотверждающиеся и термопластичные пленки, которые могут быть или не быть термоактивируемыми, комбинированные с металлическими пленками, бумагой в многослойной форме, стеклотканями и пластмассовыми волокнами или растительными волокнами; агенты разделения/смазки, такими как силикон, воски, масла, жиры и т.д.

На фиг.3 показана несущая труба 1 с закрепленными наверху в радиальном направлении прокладками 4, выполненными из теплоизолирующего материала, например, пенополиуретана, в соответствии с этапом b) настоящего способа, чтобы получить точное центрирование после соединения обсадной трубы 2 с несущей трубой 1, в соответствии с этапом c) настоящего способа. Таким образом, полость 5 между обсадной трубой 2 и несущей трубой 1 образуется в объеме, оставшемся между прокладками 4.

На фиг.4 в виде сбоку показан трубопровод, образованный двумя трубами, т.е. несущей трубой 1 и обсадной трубой 2, на краях которого, в соответствии с этапом d) настоящего способа, закреплены два уплотняющих и центрирующих фланца 6. После установки уплотнительных фланцев 6 трубопровод помещают в печь, чтобы нагреть его, в соответствии с этапом e) настоящего способа, до температур предпочтительно выше 25°C. Через один или оба фланца 6 с помощью машины 7, подающей теплоизолирующий материал 8, такой как пенополиуретан, в соответствии с этапом f) настоящего способа, эта жидкая смола 8 подается внутрь полости 5, образованной между трубами 1 и 2 и, в результате последующего расширения до полного заполнения полости, образует теплоизолирующее покрытие. Сразу после завершения этапа f) - образования теплоизолирующего материала 8, указанный расширенный материал 8 оставляют остывать в достаточной степени и затем удаляют два концевых фланца 6 (этап g), получая трубопровод (смотри фиг.5) с обсадной трубой 2, скользящей благодаря пленке 3 из нелипкого материала, по теплоизолирующему материалу 8, который окружает несущую трубу 1, преимущественно не оставляя люфта или зазора между теплоизолирующим материалом 8 и обсадной трубой 2.

Очевидно, что если предусмотреть нанесение пленки 3 из нелипкого смазывающего материала также на внешнюю поверхность этой несущей трубы 1 в дополнение или как альтернативу нанесению пленки 3 на внутреннюю поверхность обсадной трубы, будет обеспечиваться скольжение и несущей, и обсадной труб 1 и 2 или только несущей трубы 1 по теплоизолирующему материалу 8.

Что касается изолирующего материала 8, который применяется для заполнения полости 5 между соединенными вместе несущей трубой 1 и обсадной трубой 2, можно использовать: стекловату и ей подобное, пенополиуретан, вспененные эпоксидные смолы, вспененные фенольные смолы, вспененные термопластичные материалы (полистирол, полиэтилен, полипропилен, поливинилхлорид, полиэтилентерефталат и т.д.), пенорезину, вспененный силикат кальция, пеностекло, синтаксические пены и т.д.

В качестве части теплоизолирующего материала 8 можно также применять заранее формованные рубашки из изолирующего материала в форме одного или более слоев с изолирующими материалами, которые хранятся в вакууме и, возможно, комбинированы с заранее формованными контейнерами, содержащими материалы, изменяющие состояние, в качестве источника тепла, чтобы продлить охлаждение, плотно прилегающие к несущей трубе и друг к другу. В этом случае покрытая таким образом несущая труба 1 будет соединена с обсадной трубой 2, и будет образована полость меньшей толщины, чем показанная на фигурах. В эту полость меньшего размера в качестве теплоизолятора будет вводиться вспенивающаяся смола. Чтобы достичь скольжения обсадной трубы 2 по несущей трубе 1, эта вспенивающаяся смола не должна, как видно выше, прилипать к внутренней поверхности обсадной трубы 2, с помощью нанесения пленки 3 из нелипкого материала.

Эта вспенивающаяся смола между несущей трубой 1 и обсадной трубой 2 может быть введена в образованную между ними полость посредством известных способов отливки, таких как: заливка смолы внутрь полости, удерживаемой при обычном давлении, и соответствующая избыточная набивка расширяющейся массы; введение смолы путем проведения ее на несущей ленте, сделанной так, чтобы пройти через образующие полости; введение смолы посредством питателя, введенного в полость и подающего материал по мере его затягивания, или с помощью новых способов, таких как:

- расширение смолы внутри полости, удерживаемой в вакууме, что обеспечивает возможность применять вспенивающиеся смолы, которые имеют ограниченную способность к скольжению и очень реактивные, так как вакуум вызывает испарение вспенивающего агента и, следовательно, быстрое расширение смолы без необходимости ждать повышения температуры массы теплом, образующимся при химической реакции, идущей с полимеризацией компонентов смолы, которая по мере протекания, обычно приводит к очень вязкой массе с ограниченной способностью скольжения;

- расширение смолы внутрь полости по особому способу, основанному на смесительном коллекторе, для смешения компонентов смолы, в котором после введения в полость вместе со специальным кольцом для направления и центрирования несущей трубы и обсадной трубы, обеспечивают их центрирование во время расширения смолы без использования обычных прокладок. Смесительный коллектор и центрирующее кольцо представляют собой одно целое и поддерживаются на таком расстоянии, что несущая труба не гнется, и весь блок отводится, когда вспенивающаяся масса подается, постепенно заполняет полость и, застывая, удерживает несущую трубу в центрированном положении относительно обсадной трубы. Коллектор для смешения смолы и центрирующее кольцо также могут постепенно отводиться при последующих заливках, так что вспенивающаяся смола все время заполняет пустое пространство между коллектором и центрирующим кольцом. При такой системе последовательных отливок соединенные вместе трубы могут удерживаться во время отливки в наклонной плоскости, а также в вертикальной плоскости;

- расширение смолы, введенной в полость, как в предыдущем способе, и удержание соединенных вместе несущей трубы и обсадной трубы вращающимися, чтобы обеспечить равномерное распределение вспенивающейся массы.

Как можно установить из вышеприведенного описания, существует множество преимуществ, возникающих от применения способа изготовления теплоизолирующих трубопроводов, содержащих коаксиальные трубы, как и других вариантов осуществления, которые могут быть приняты, чтобы получить эти преимущества, не выходя за рамки приложенной формулы изобретения.

Изобретение относится к способу изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы для транспортировки текучих сред, и к трубопроводам, полученным этим способом. Техническим результатом заявленного изобретения является создание более простого и быстрого способа изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы, выполненные с возможностью скольжения друг относительно друга с регулируемым трением. Технический результат достигается способом изготовления теплоизоляционных трубопроводов, содержащих коаксиальные трубы для транспортировки горячих/холодных текучих сред. Трубы выполнены с возможностью скольжения друг относительно друга с регулируемым трением. При этом вначале проводят нанесение пленки из нелипкого смазывающего материала на внутреннюю поверхность внешней обсадной трубы и/или на внешнюю поверхность внутренней несущей трубы. Далее закрепляют ряд прокладок, выполненных из теплоизолирующего материала, на внутренней несущей трубе. Затем соединяют и центрируют внешнюю обсадную трубу на внутренней несущей трубе, чтобы образовать полость между ними. Потом устанавливают уплотнительные фланцы на концах труб. Затем снабженные фланцами и соединенные вместе трубы нагревают в печи и подают через фланец или фланцы посредством подходящего устройства жидкую смолу, которая в результате последующего расширения полностью заполняет полость, образованную между трубами. После отверждения теплоизолирующего материала фланцы удаляют с концов соединенных вместе труб. 2 н. и 7 з.п. ф-лы, 5 ил.

a) нанесение пленки (3) из нелипкого смазывающего материала на внутреннюю поверхность первой внешней обсадной трубы (2) и/или на внешнюю поверхность второй внутренней несущей трубы (1),

b) закрепление ряда прокладок (4), выполненных из теплоизолирующего материала, на внутренней несущей трубе (1),

c) соединение и центрирование внешней обсадной трубы (2) на внутренней несущей трубе (1), чтобы образовать полость (5) между ними,

d) установка подходящих уплотнительных фланцев (6) на концах труб (1, 2), соединенных вместе в соответствии с этапом с),

e) нагревание в печи труб (1, 2), снабженных фланцами (6) и соединенных вместе в соответствии с этапами с) и d),

f) подачу через фланец или фланцы (6) посредством подходящего устройства (7) жидкой смолы, которая в результате последующего расширения полностью заполняет полость (5), образованную между трубами (1, 2), соединенными в соответствии с этапом с),

g) удаление фланцев (6) с концов, соединенных вместе труб (1, 2) после подходящего отверждения теплоизолирующего материала.

| DE 3534241 А1, 02.04.1987 | |||

| СПОСОБ ПЕРЕГОВОРОВ С ТРАНСЛЯЦИОННОЙ СТАНЦИИ ВЫСОКОЙ ЧАСТОТЫ | 1935 |

|

SU46617A1 |

| СОЭКСТРУДИРОВАННАЯ МНОГОСЛОЙНАЯ ПЛАСТМАССОВАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2157939C1 |

| US 6058979 А, 09.05.2000 | |||

| US 4367105 А, 04.01.1983. | |||

Авторы

Даты

2009-01-27—Публикация

2004-11-25—Подача