Изобретение относится к области машиностроения и применяется при изготовлении предварительно тепло-гидроизолированных труб различных диаметров, предназначенных для транспортировки текучих сред в подземных теплотрассах, в частности в системах горячего и/или холодного водоснабжения.

Из предшествующего уровня техники известен способ производства трубопровода, преимущественно для канальной, тоннельной и надземной прокладки тепловых сетей, включающий металлическую трубу с теплоизоляционным покрытием заливочного типа и наружную неразъемную гидроизоляционную оболочку. Теплоизоляционное покрытие стальной трубы выполнено из пенополиуретана с коэффициентом теплопроводности при 20°С 0,023-0,033 Вт/(м·К), а гидроизоляционная оболочка - из оцинкованной стальной ленты, кроме того, на стальной трубе установлены проводники-индикаторы (RU 2000128120 A, F16L 59/02, 27.10.2002).

Известен способ производства трубопровода, включающий металлическую трубу с теплоизоляционным покрытием заливочного типа и наружную неразъемную полимерную гидроизоляционную оболочку, теплоизоляционное покрытие выполнено из пенополиуретана на основе озононеразрушающих фреонов с объемной долей закрытых пор после вспенивания и отверждения пены не менее 88%, причем композиция пенополиуретана до вспенивания содержит воду, озононеразрушающий мягкий фреон и полиизоцианат, а гидроизоляционная оболочка выполнена из полиэтилена низкого давления трубных марок (RU 2249754 C2, F16L 59/00, 10.04.2005).

Известно также теплоизолированное звено трубопровода, содержащее, по меньшей мере, одну внутреннюю трубу, теплоизоляционный слой на основе вспененного полиуретана или полиизоцианурата и наружную оболочку из термопластичной пластмассы, в котором между теплоизоляционным слоем и наружной оболочкой расположена пластмассовая пленка, отличающееся тем, что пластмассовая пленка состоит из нескольких слоев, причем, по меньшей мере, один слой выполнен непроницаемым для содержащегося в ячейках вспененного полиуретана или полиизоцианурата вспенивающего газа, а другой слой приклеен как к наружной оболочке, к которой он обращен, так и к теплоизоляционному слою, к которому он также обращен (DE 20303698 U, F16L 59/147, 15.05.2003).

Кроме того, известен трубопровод для транспортировки горячих и холодных текучих сред, содержащий внутреннюю несущую трубу, по меньшей мере, один слой теплоизолирующего материала и внешнюю обсадную трубу, установленную коаксиально на несущую трубу, отличающийся тем, что между внутренней поверхностью обсадной трубы и внешней поверхностью теплоизолирующего материала и/или между внешней поверхностью несущей трубы и внутренней поверхностью теплоизолирующего материала имеется пленка нелипкого смазывающего материала, обеспечивающего достижение условия скольжения с контролируемым трением между теплоизолирующим материалом и внутренней поверхностью внешней обсадной трубы и/или между теплоизолирующим материалом и наружной поверхностью внутренней несущей трубы, причем теплоизолирущим материалом является пенополиуретан (WO 2005058573 A1, В29С 44/12, 30.06.2005.)

Задачей, на решение которой направлено заявленное техническое решение, является создание набора тепло-гидроизолированных труб для прокладки трубопроводов, обеспечивающих снижение тепловых потерь и повышение надежности объемной огражденности тепло- и гидроизоляцией, а также обеспечение технологической простоты и экономичности производства предварительно тепло-гидроизолированной трубы.

Поставленная задача в части набора тепло-гидроизолированных труб решается за счет того, что согласно изобретению каждая тепло-гидроизолированная труба из упомянутого набора содержит, по крайней мере, одну рабочую трубу, предпочтительно металлическую, например стальную, один слой гидроизоляции в виде металлической, предпочтительно стальной, оболочки или оболочки из полимерного или полимерсодержащего материала и один слой теплоизоляции из пенополиуретана, причем тепло-гидроизолированные изделия изготовлены в диапазоне значений диаметров рабочей трубы от 200 до 1050, преимущественно от 219 до 1020 мм с обеспечением объемной огражденности гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не более 0,17, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра рабочей трубы, например металлической, предпочтительно стальной трубы для набора гидроизолируемых рабочих труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру рабочей трубы, а знаменатель - внутреннему, определяющему полезный объем рабочей трубы.

По меньшей мере, часть тепло-гидроизолированных труб из набора может быть выполнена с армированным армокаркасами слоем теплоизоляции, причем армокаркасы могут быть выполнены в виде центрирующих опор из полипропилена или полиэтилена с технологическими отверстиями и стягивающих опоры поясов из металлической или полимерной ленты, при этом в технологические отверстия центрирующих опор пропущены не менее двух проводников-индикаторов, предпочтительно из медной проволоки ⌀1.38-1.50 мм системы оперативного дистанционного контроля (СОДК) за состоянием слоя теплоизоляции, рабочих труб и слоя гидроизоляции в процессе эксплуатации трубопроводов.

Тепло-гидроизолированные трубы могут быть изготовлены имеющими в середине слоя теплоизоляции расчетную плотность не менее 60 кг/м3 и снабжены предпочтительно тремя проводами-индикаторами системы оперативного дистанционного контроля, причем слой теплоизоляции выполнен адгезионно связывающим между собой рабочую трубу и слой гидроизоляции с обеспечением совместной работы всех слоев и рабочей трубы.

Для повышения степени адгезии слоя теплоизоляции и рабочей трубы последняя предварительно высушена и очищена, например, от масла, жира, ржавчины, окалины, пыли путем дробеструйной обработки с использованием, по меньшей мере, одной дробеструйной установки, предназначенной для обработки рабочих труб диаметром до 230 мм, включающей дробеметную камеру с установленным в ней рабочим агрегатом, имеющим, по меньшей мере, одну, предпочтительно не менее двух турбин с метательными лопатками, систему очистки и регенерации состава рабочего тела, а также подающий в дробеметную камеру на очистку и принимающий очищенную трубу конвейеры, причем дробеструйная обработка выполнена путем ударного воздействия на очищаемую поверхность дискретным рабочим телом в виде потока направленно бомбардирующих трубы абразивных частиц, например металлической дроби или смеси, содержащей целую металлическую дробь в количестве не менее 45%, с образованием ориентированного навстречу движению трубы спирально перемещающегося по ее поверхности пятна экспонирования ударов указанных частиц, принимающего за период Т углового смещения на ширину метательной лопатки турбины в проекции на цилиндрическую поверхность спирально вращающейся трубы форму скошенного цилиндрического квазипараллелограмма с проекционной высотой в условной плоскости, касательной к образующей очищаемой поверхности трубы и нормальной среднему вектору потока упомянутых частиц, составляющей не менее ширины метательной лопатки, а длину основания в осевом направлении трубы не менее расстояния между осями крайних турбин, лопатками которых обеспечивают метательную обработку абразивными частицами поверхности трубы, причем за время процесса очистки один и тот же участок поверхности трубы подвергают n-кратной обработке, количественно определяемой из условия n≤L/A, где L - расстояние между упомянутыми осями турбин; А - шаг поступательного смещения трубы за один спиральный оборот трубы.

Для повышения степени адгезии слоя теплоизоляции и слоя гидроизоляции в виде оболочки из полимерного или полимерсодержащего материала внутренняя поверхность последней при производстве оболочки подвергнута коронной электроискровой обработке разрядом мощностью 90-135 Вт с увеличением значения поверхностного натяжения до не менее 50 дин/см2.

По крайней мере, часть тепло-гидроизолированных труб из набора могут быть выполнены со слоем гидроизоляции в виде оболочки из полимерного или полимерсодержащего материала, произведенной с использованием экструзионной технологической линии, предназначенной для производства труб-оболочек диаметрами от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, или предназначенной для производства труб-оболочек диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, или предназначенной для производства труб-оболочек диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, из полиэтилена низкого давления, предпочтительно композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи с добавлением отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе.

По меньшей мере часть тепло-гидроизолированных труб из набора могут быть выполнены с обеспечением объемной огражденности теплоизоляционным материалом с удельным объемом последнего, отнесенным к единице полезного объема погонного метра рабочей трубы, лежащим в диапазоне значений от 0,25 до 1,4.

Поставленная задача в части способа решается за счет того, что способ производства предварительно тепло-гидроизолированной трубы согласно изобретению включает, по меньшей мере, пять основных этапов изготовления трубы, на первом этапе изготавливают внешнюю трубу-оболочку с последующей выдержкой, на втором этапе производят дробеструйную обработку внутренней металлической рабочей трубы, на третьем этапе на внутреннюю металлическую трубу устанавливают центрирующие опоры и монтируют проводники-индикаторы системы оперативного дистанционного контроля (СОДК), центрируют внешнюю и внутреннюю трубы одну относительно другой с образованием конструкции труба в трубе, на четвертом этапе - выполняют термостатирование конструкции труба в трубе, на пятом этапе производят заливку межтрубного пространства конструкции труба в трубе напорной струей смеси из полиольного компонента и изоцианата, выдерживают до образования пенополиуретана, готовую трубу контролируют по качеству и маркируют, при этом на первом этапе при изготовлении внешней трубы-оболочки осуществляют разогрев полимерного материала в виде гранул до состояния пастообразной термопластичности, а также экструдирование, формование, калибровку и стабилизацию формы трубы оболочки при вакуумном трехосном растяжении с одновременным охлаждением, а на третьем этапе трубы гидроизолируют с обеспечением для каждого изделия объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не более 0,17, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра защищаемой внутренней металлической рабочей трубы в интервале указанных значений последней для ассортимента гидроизолируемых внутренних металлических рабочих труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру трубы, а знаменатель - внутреннему, определяющему полезный объем трубы.

На первом этапе внешнюю трубу-оболочку могут изготавливать на технологической линии, содержащей последовательно расположенные и сообщенные между собой технологические посты, включая такие посты, как пост приема, хранения, сушки и пост подачи исходного сырья - полимерных гранул, пост разогрева и экструдирования полимерной массы, пост формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек пост охлаждения, стабилизации формы и набора прочности изделия, пост протяжных устройств, снабженный электродами пост коронной электроискровой обработки внутренней поверхности трубы-оболочки, пост резки изделия под заданный размер, выходной конвейер, а также системы энергоснабжения, пуска и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами.

Каждый из перечисленных постов могут снабжать технологическим оборудованием, выполненным с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изготавливаемых труб-оболочек, предусмотренных для производства на технологической линии, в том числе знакопеременного диапазона давлений в массе производимой трубы-оболочки на различных технологических постах от избыточного давления на посту экструдирования до трехосного растяжения на посту формования и калибровки и одноосного растяжения на отрезке от поста калибровки до поста протяжных устройств включительно, для чего пост разогрева и экструдирования полимерной массы снабжен сменным раздаточным устройством с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимой трубы-оболочки, а пост формования и калибровки изделия снабжен калибрующим устройством, совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретной трубы-оболочки в спектре, предусмотренном для производства на линии.

Перед подачей полимерных гранул на пост разогрева и экструдирования могут производить их сушку, совмещенную с предварительным разогревом, разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением преимущественно водой, затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста протяжных устройств включительно, после чего производят коронную электроискровую обработку внутренней поверхности трубы-оболочки до значения поверхностного натяжения не менее 50 дин/см2 и резку трубы-оболочки под заданный размер и перемещение готовой трубы-оболочки по выходному конвейеру.

При запуске технологической линии, адаптированной под заданные параметры изготавливаемой трубы-оболочки, могут использовать систему пуска, включающую неподвижно заякоренное за постом протяжных устройств автономное тянущее устройство и сменный подвижный пост в виде трубы-спутника и натяжного троса, при этом трубу-спутник с размещенным внутри нее электродом одним концом присоединяют к начальному торцу изготавливаемой трубы-оболочки сразу после ее первичного формования на посту разогрева и экструдирования, а за другой конец через натяжной трос тянут с использованием тянущего устройства до поста протяжных устройств включительно, после прохождения трубой-спутником которого на посту коронной электроискровой обработки осуществляют технологически фиксированное размещение внутреннего электрода в изолированном пространстве внутри производимой трубы-оболочки в положении, ответном внешнему электроду, после чего на посту резки трубу-спутник отсоединяют от изготавливаемого изделия.

На втором этапе могут осуществлять очистку внутренней металлической, например стальной, трубы путем дробеструйной обработки вращающейся трубы в камере смесью из круглой и колотой дроби, подаваемой со скоростью не менее 80 м/с, причем соотношение в смеси круглой и колотой дроби составляет, по крайней мере, 1:1, предпочтительно 2:1.

Скорость дробеструйной обработки могут подбирать таким образом, чтобы обеспечить очистку наружной поверхности внутренней металлической трубы до требуемого уровня за время, которое в зависимости от, например, диаметра, несоответствия стандарту геометрической формы, степени загрязненности и подверженности коррозии варьируют в пределах от 4 до 45 мин, а трубу, обработанную первой при запуске отрегулированной под заданные параметры установки дробеструйной обработки, после выхода из установки перекладывают, например, мостовым краном на накопительный стапель и очищают в установке заново для обработки недообработанного конца трубы.

На третьем этапе на прошедшие дробеструйную обработку внутренние металлические трубы, размещенные на стапелях, могут осуществлять установку пластиковых или металло-пластиковых центрирующих опор, в технологические отверстия которых пропускают для труб диаметром до 426 мм включительно, по меньшей мере, два проводника-индикатора системы оперативного дистанционного контроля - проводников-индикаторов, а для труб диаметром от 530 мм и выше устанавливают, по крайней мере, три проводника-индикатора в положении 3, 9 и 12 часов, причем проводники-индикаторы должны быть расположены относительно продольного сварного шва трубы таким образом, чтобы шов находился в положении «12 часов ± 1 час», причем концы проводников закрепляют на торцах внутренней металлической трубы, далее трубы с установленными центрирующими опорами и проводниками-индикаторами по трубному транспортеру передают на подъемный стол, расположенный на одной оси с транспортной тележкой, на которую системой передаточных устройств подают трубы-оболочки соответствующего типоразмера, затем производят совмещение осей трубы-оболочки и внутренней металлической трубы и осуществляют ее надвиг на внутреннюю металлическую, например стальную, трубу с установленными центрирующими опорами, причем по мере надвига поддерживающие внутреннюю металлическую трубу опоры опускают в автоматическом или ручном режиме.

На четвертом этапе сформированную конструкцию труба в трубе цепным конвейером могут подавать в печь термостатирования, где производят ее прогрев до 24-28°С.

На пятом этапе термостатированная конструкция труба в трубе может поступать на наклонный стол для заливки смеси из полиольного компонента и изоцианата, причем угол наклона стола регулируют гидравлическим прессом от 0 до 5°, ориентирование конструкции труба в трубе производят продольным швом в положение «12 часов», на торцы внутренней металлической трубы устанавливают герметизирующие фланцы, которые устанавливают воздушными отверстиями в положение «12 часов», для обеспечения наклона поднимают конец трубы, с которого происходит впрыск смеси, при этом упор гидравлического пресса устанавливают под край внутренней металлической рабочей трубы или фланец, угол наклона определяют экспериментально таким образом, чтобы обеспечить минимальную разницу между заливочной плотностью на торцах трубы, для чего временной интервал заполнения конца трубы, с которого происходит впрыск смеси, на 5-20 секунд превышал время заполнения противоположного конца, после установки трубной конструкции и подъема конца трубы на требуемый угол, после обеспечения необходимого наклона в межтрубное пространство производят заливку смеси полиольного компонента и изоцианата: форсунку заливочной головки вставляют в межтрубное пространство через отверстие заглушки со стороны поднятого конца трубы, при положении заливочного отверстия - на 3 часа производят впрыск смеси, во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха последние должны быть закрыты в момент впрыска, после окончания процесса заливки, продолжительность которого рассчитана заранее и установлена на реле времени заливочной машины, и выемки форсунки заливочное отверстие в заглушке закрывают, а отверстия для выхода воздуха открывают, в процессе вспенивания получаемого пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия в верхней заглушке, через 0,5-1 секунду после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают, после заливки выдерживают определенное время для завершения химических реакций, в течение которого происходит образование пенополиуретана и его отвердение, причем снятие заглушек и дальнейшее перемещение труб осуществляют не раньше, чем через 10 минут по окончании заливки.

На пятом этапе перед установкой на термостатированную конструкцию труба в трубе герметизирующих фланцев на них могут наносить антиадгезионной смазку, например композицию на основе восков и силиконов.

Каждую готовую тепло-гидроизолированную трубу могут подвергать внешнему осмотру, контролируют полноту заполнения торцов и производят замер длины неизолированных концов внутренней металлической трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку, затем прошедшую контроль готовую трубу маркируют согласно ГОСТ 30732-2006 и направляют на хранение.

Технический результат, достигаемый изобретением, заключается в повышении технологической простоты и экономичности производства предварительно тепло-гидроизолированной трубы за счет изготовления ее за, по меньшей мере, пять основных этапов, повышении надежности гидроизоляционной оболочки, изготавливаемой на первом этапе на технологической линии из полимеров типа полиэтилена низкого давления путем использования разработанной в изобретении последовательности проведения операций и частичного совмещения функций технологических постов линии, что достигается в изобретении наделением технологического оборудования ряда постов дополнительными технологическими функциями и обеспечением достижения и устойчивого поддержания динамического баланса технологического процесса при высоком качестве производимой продукции - труб-оболочек из полимеров, а именно полиофинов, предпочтительно полиэтилена низкого давления, а также в обеспечении снижения тепловых потерь при эксплуатации готовой продукции за счет использования предлагаемых в изобретении параметров теплоизоляции, дифференцированных для труб разных диаметров и выраженных в предложенной защите единицы объема погонного метра трубы удельным объемом теплоизоляционного материала, а также улучшенной совместной работы слоев тепло-гидроизолированной трубы, качество которой контролируется по завершении всех этапов производства. Использование при прокладке трубопроводов набора тепло-гидроизолированных труб обеспечивает снижение тепловых потерь и повышение надежности объемной огражденности тепло- и гидроизоляцией во всем диапазоне размеров изготавливаемых в наборе изделий.

Изобретение поясняется чертежами, на которых изображены:

на фиг.1 - внутренняя металлическая труба (вид сбоку);

на фиг.2 - внешняя полиэтиленовая труба (вид сбоку);

на фиг.3 - тепло-гидроизолированная труба (вид сбоку);

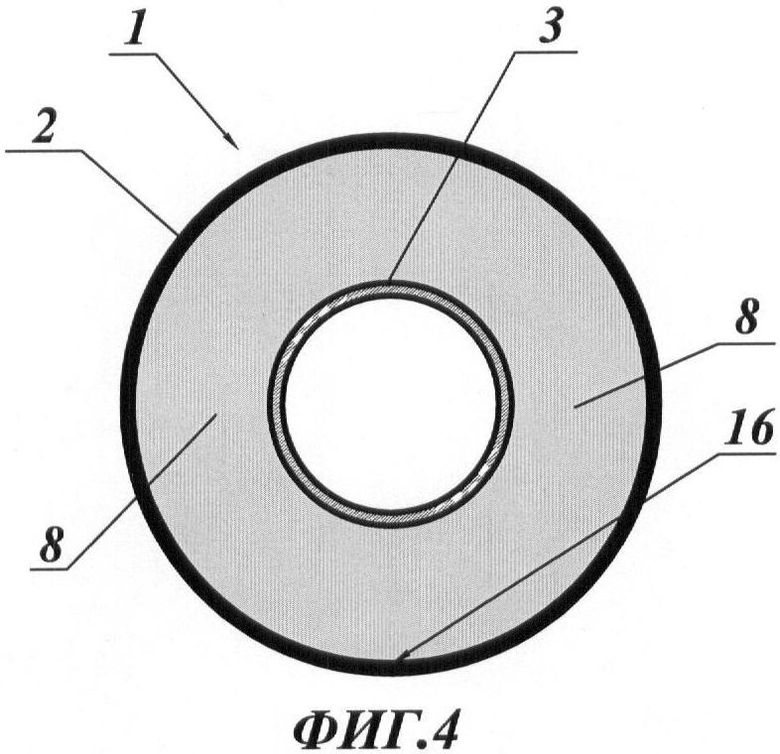

на фиг.4 - тепло-гидроизолированная труба, поперечный разрез;

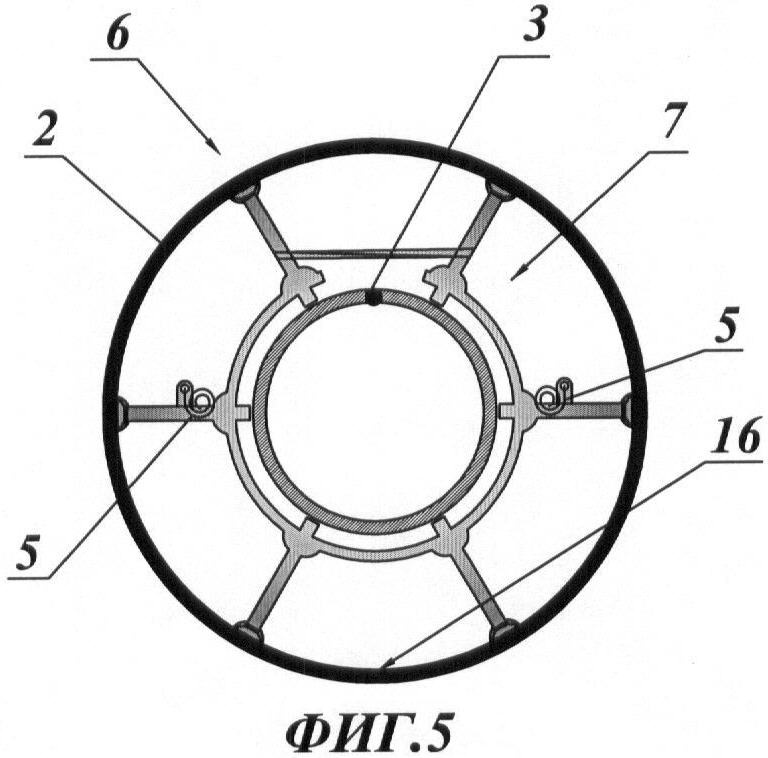

на фиг.5 - конструкция труба в трубе, поперечный разрез;

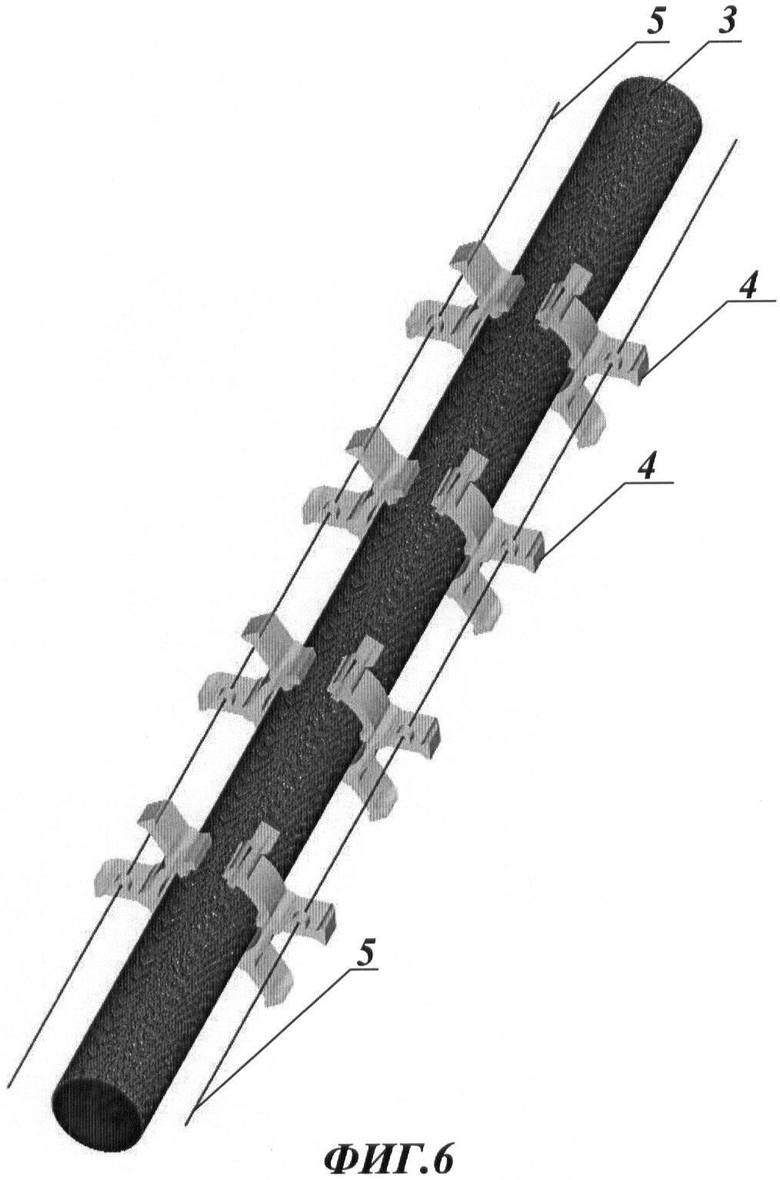

на фиг.6 - внутренняя металлическая труба с установленными центрирующими опорами и проводниками-индикаторами СОДК;

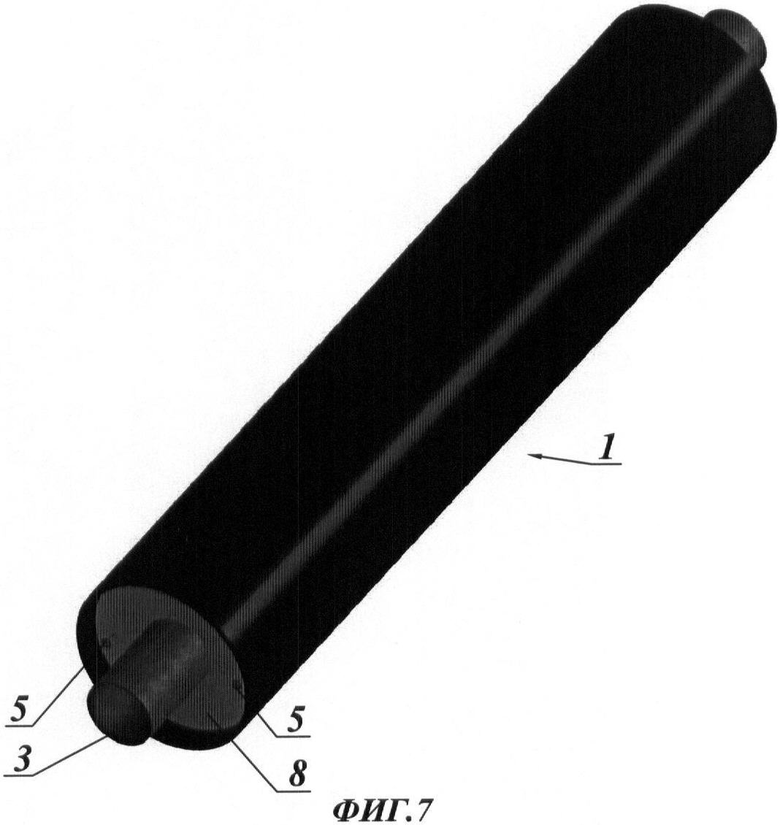

на фиг.7 - тепло-гидроизолированная труба, вид в аксонометрии;

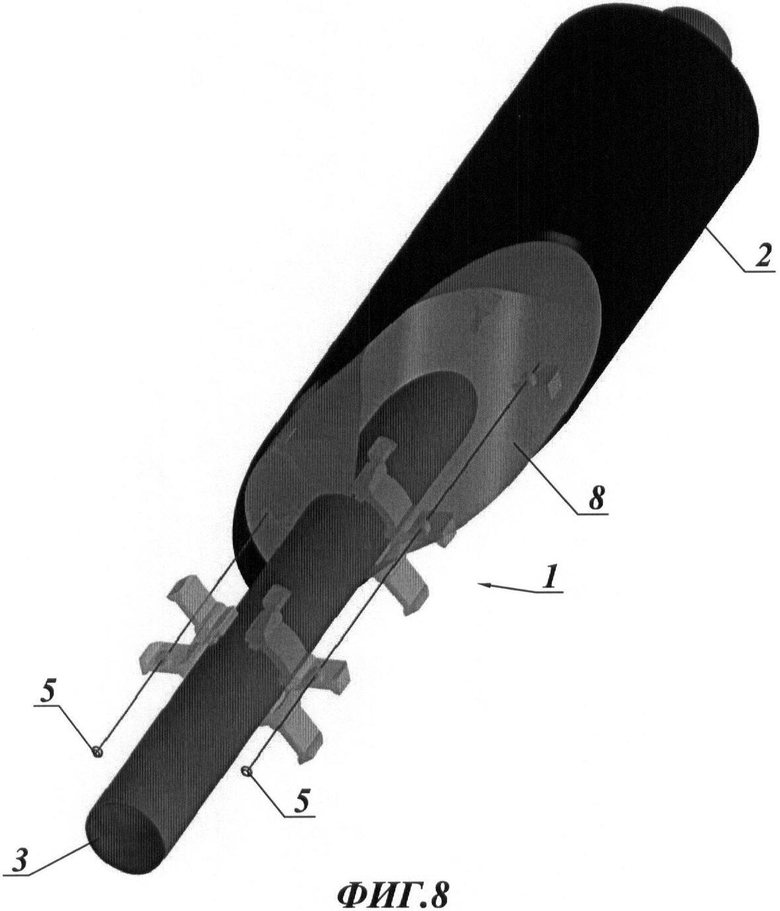

на фиг.8 - тепло-гидроизолированная труба, аксонометрический вид с частично удаленными гидро- и теплоизоляционными слоями;

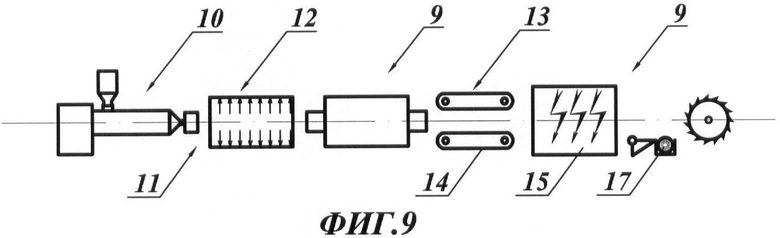

на фиг.9 - схема технологической линии, используемой для производства;

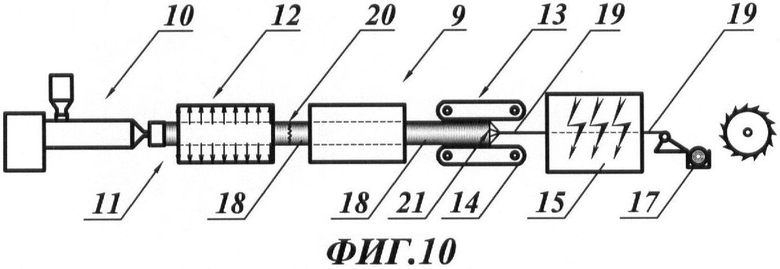

на фиг.10 - схема постов технологической линии, используемой для производства с установленной трубой-спутником системы пуска.

Способ производства предварительно тепло-гидроизолированной трубы 1 включает, по меньшей мере, пять основных этапов изготовления трубы.

На первом этапе изготавливают внешнюю трубу-оболочку 2 с последующей выдержкой.

На втором этапе производят дробеструйную обработку внутренней металлической трубы 3.

На третьем этапе на внутреннюю металлическую трубу 3 устанавливают центрирующие опоры 4 и монтируют проводники-индикаторы 5 системы оперативного дистанционного контроля (СОДК), центрируют внешнюю и внутреннюю трубы 2 и 3 одну относительно другой с образованием конструкции 6 труба в трубе.

На четвертом этапе - выполняют термостатирование конструкции 6 труба в трубе.

На пятом этапе производят заливку межтрубного пространства 7 конструкции 6 труба в трубе напорной струей смеси из полиольного компонента и изоцианата и выдерживают до образования пенополиуретана 8.

На первом этапе при изготовлении внешней трубы-оболочки 2 осуществляют разогрев полимерного материала в виде гранул до состояния пастообразной термопластичности, а также экструдирование, формование, калибровку и стабилизацию формы трубы-оболочки 2 при вакуумном трехосном растяжении с одновременным охлаждением, после чего подготовленную внутреннюю металлическую трубу гидроизолируют с обеспечением для каждого изделия объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не более 0,17, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра рабочей трубы, например металлической, предпочтительно стальной трубы для набора гидроизолируемых рабочих труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру рабочей трубы, а знаменатель - внутреннему, определяющему полезный объем рабочей трубы.

А на пятом этапе теплоизолируют внутреннюю металлическую рабочую трубу с обеспечением объемной огражденности теплоизоляционным материалом - пенополиуретаном 8 с удельным объемом, отнесенным к единице полезного объема погонного метра защищаемой внутренней металлической трубы, выраженным коэффициентом огражденности теплоизоляцией Кти огр, количественно возрастающим с уменьшением внутреннего диаметра Dвнутр защищаемой трубы, изменяющегося для защищаемых металлических труб диаметром от 1020/1000 до 219/207 в диапазоне значений 0,25≤Кти огр≤1,4, где числитель в дробном обозначении диаметров соответствует внешнему Dвнеш диаметру трубы, а знаменатель - внутреннему Dвнутр, определяющему полезный объем трубы.

На первом этапе внешнюю трубу-оболочку 2 изготавливают на технологической линии 9, содержащей последовательно расположенные и сообщенные между собой по технологическим переделам объединенного процесса производства длинномерных изделий технологические посты, в том числе пост приема, хранения, сушки и пост подачи исходного сырья - полимерных гранул (на чертежах условно не показаны), а также пост 10 разогрева и экструдирования полимерной массы, пост 11 формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек (на чертежах условно не показан), пост 12 охлаждения, стабилизации формы и набора прочности изделия, пост 13 протяжных устройств, снабженный электродами пост 14 коронной электроискровой обработки внутренней поверхности трубы-оболочки.

А также пост 15 резки изделия под заданный размер, выходной конвейер, а также системы энергоснабжения, пуска и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами (на чертежах условно не показаны).

При этом каждый из перечисленных постов снабжен технологическим оборудованием, выполнен с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изделий, предусмотренного для технологической линии, в том числе знакопеременного диапазона давлений в массе производимой трубы-оболочки на различных технологических постах от избыточного давления на посту 10 разогрева и экструдирования до трехосного растяжения на посту 11 формования и калибровки и одноосного растяжения на отрезке от поста калибровки до поста 13 протяжных устройств включительно.

Пост 10 разогрева и экструдирования полимерной массы снабжен сменным раздаточным устройством (на чертежах условно не показано) с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимого изделия.

Пост 11 формования и калибровки изделия снабжен калибрующим устройством (на чертежах условно не показано), совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретного изделия в спектре, предусмотренном для производства на линии.

Перед подачей полимерных гранул на пост 10 разогрева и экструдирования производят их сушку, совмещенную с предварительным разогревом, разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту формования и калибровки изделие подвергают вакуумному трехосному растяжению с одновременным охлаждением преимущественно водой.

Затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста 13 протяжных устройств включительно, после чего на посту 14 коронной обработки производят коронную электроискровую обработку внутренней поверхности 15 внешней трубы-оболочки до значения поверхностного натяжения не менее 50 дин/см2 и резку трубы-оболочки под заданный размер и перемещение готовой трубы-оболочки по выходному конвейеру 16.

Причем при запуске технологической линии, адаптированной под заданные параметры изготавливаемой трубы-оболочки, используют систему пуска, включающую неподвижно заякоренное за постом протяжных устройств автономное тянущее устройство 17 и сменный подвижный пост в виде трубы-спутника 18 и натяжного троса 19.

При этом трубу-спутник с размещенным внутри нее электродом одним концом 20 присоединяют к начальному торцу изготавливаемой трубы-оболочки сразу после ее первичного формования на посту 10 разогрева и экструдирования, а другой конец 21 через натяжной трос 18 тянут с использованием тянущего устройства до поста 13 протяжных устройств включительно.

После прохождения поста 13 протяжных устройств на посту 15 коронной электроискровой обработки осуществляют размещение внутреннего электрода в изолированном пространстве внутри производимого изделия в положении, ответном внешнему электроду, после чего на посту резки трубу-спутник отсоединяют от изготавливаемого изделия.

На втором этапе осуществляют очистку внутренней металлической трубы путем дробеструйной обработки вращающейся трубы в камере смесью из круглой и колотой дроби, подаваемой со скоростью не менее 80 м/с, причем соотношение в смеси круглой и колотой дроби составляет, по крайней мере, 1:1, предпочтительно 2:1.

На третьем этапе на прошедшие дробеструйную обработку внутренние металлические трубы 2, размещенные на стапелях, осуществляют установку пластиковых или металло-пластиковых центрирующих опор 4, в технологические отверстия которых пропускают, по меньшей мере, два проводника-индикатора 5 системы оперативного дистанционного контроля.

Причем для труб диаметром до 426 мм включительно устанавливают по 2 проводника-индикатора 5.

Для труб диаметром от 530 мм и выше устанавливают три проводника-индикатора в положении 3, 9 и 12 часов, причем проводники-индикаторы должны быть расположены относительно продольного сварного шва трубы таким образом, чтобы шов находился в положении «12 часов ± 1 час», а концы проводников закрепляют на торцах внутренней металлической, стальной трубы, после чего трубы с установленными центрирующими опорами 4 и проводниками-индикаторами 5 по трубному транспортеру передают на подъемный стол (на чертежах условно не показаны), расположенный на одной оси с транспортной тележкой, на которую системой передаточных устройств подают полиэтиленовые внешние трубы-оболочки соответствующего типоразмера, затем производят совмещение осей оболочки и внутренней металлической трубы и осуществляют надвиг трубы-оболочки на внутреннюю металлическую, например стальную, трубу с установленными центрирующими опорами, причем по мере надвига поддерживающие внутреннюю металлическую трубу опоры опускают в автоматическом или ручном режиме (на чертежах условно не показано).

На четвертом этапе сформированную конструкцию труба в трубе цепным конвейером подают в печь термостатирования, где производят ее прогрев до 24-28°С (на чертежах условно не показано).

На пятом этапе после термостатированная конструкция 6 труба в трубе поступает на наклонный стол для заливки смеси из полиольного компонента и изоцианата, причем угол наклона стола регулируют гидравлическим прессом от 0 до 5° (на чертежах условно не показано).

Ориентирование конструкции труба в трубе производят продольным швом в положение «12 часов», на торцы внутренней металлической, например стальной, трубы устанавливают герметизирующие фланцы, на которые предварительно нанесли антиадгезионную смазку, например композицию на основе восков и силиконов, причем фланцы устанавливают воздушными отверстиями в положение «12 часов». Для обеспечения наклона поднимают конец трубы, с которого происходит впрыск смеси, при этом упор гидравлического пресса устанавливают под край внутренней металлической трубы или фланец.

Угол наклона определяют экспериментально таким образом, чтобы обеспечить минимальную разницу между заливочной плотностью на торцах трубы, для чего временной интервал заполнения конца трубы, с которого происходит впрыск смеси, на 5-20 секунд превышал время заполнения противоположного конца.

После установки трубной конструкции и подъема конца трубы на требуемый угол, после обеспечения необходимого наклона в межтрубное пространство производят заливку смеси из полиольного компонента и изоцианата: форсунку заливочной головки вставляют в межтрубное пространство через отверстие заглушки со стороны поднятого конца трубы, при положении заливочного отверстия - на «3 часа».

Во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха последние в момент впрыска закрывают.

После окончания процесса заливки, продолжительность которого рассчитана заранее и установлена на реле времени заливочной машины, и выемки форсунки заливочное отверстие в заглушке закрывают, а отверстия для выхода воздуха открывают.

В процессе вспенивания смеси из полиольного компонента и изоцианата и образования пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия в верхней заглушке, через 0,5-1 секунду после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают. После заливки требуется определенное время для завершения химических реакций, при протекании которых происходит образование пенополиуретана и его отвердение.

Снятие заглушек и дальнейшее перемещение труб осуществляют не раньше, чем через 10 минут по окончании заливки.

Таким образом получают готовую тепло-гидроизолированную трубу, которую подвергают внешнему осмотру, контролируют полноту заполнения торцов и производят замер длины неизолированных концов внутренней металлической трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку, затем прошедшую контроль готовую трубу маркируют согласно ГОСТ 30732-2006 и направляют на хранение.

Каждая тепло-гидроизолированная труба 1 из изготовленного набора содержит, по крайней мере, одну внутреннюю рабочую трубу 3, предпочтительно металлическую, например стальную, один слой гидроизоляции оболочки 2 из полимерного или полимерсодержащего материала и один слой теплоизоляции из пенополиуретана 8, причем тепло-гидроизолированные изделия изготовлены в диапазоне значений диаметров рабочей трубы от 200 до 1050, преимущественно от 219 до 1020 мм с обеспечением для каждого изделия объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не более 0,17, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра рабочей трубы, например металлической, предпочтительно стальной трубы для набора гидроизолируемых рабочих труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру рабочей трубы, а знаменатель - внутреннему, определяющему полезный объем рабочей трубы.

Тепло-гидроизолированные трубы 1 из упомянутого набора изготовлены имеющими в середине слоя теплоизоляции расчетную плотность не менее 60 кг/м3 и снабжены тремя проводниками-индикаторами системы оперативного дистанционного контроля, причем слой теплоизоляции выполнен адгезионно связывающим между собой рабочую трубу и слой гидроизоляции с обеспечением совместной работы всех слоев и рабочей трубы.

Для повышения степени адгезии слоя теплоизоляции и рабочей трубы последняя предварительно высушена и очищена, например, от масла, жира, ржавчины, окалины, пыли путем дробеструйной обработки с использованием, по меньшей мере, одной дробеструйной установки, предназначенной для обработки рабочих труб диаметром до 230 мм, включающей дробеметную камеру с установленным в ней рабочим агрегатом, имеющим, по меньшей мере, одну, предпочтительно не менее двух турбин с метательными лопатками, систему очистки и регенерации состава рабочего тела, а также подающий в дробеметную камеру на очистку и принимающий очищенную трубу конвейеры, причем дробеструйная обработка выполнена путем ударного воздействия на очищаемую поверхность дискретным рабочим телом в виде потока направленно бомбардирующих трубы абразивных частиц, например металлической дроби или смеси, содержащей целую металлическую дробь в количестве не менее 45%, с образованием ориентированного навстречу движению трубы спирально перемещающегося по ее поверхности пятна экспонирования ударов указанных частиц, принимающего за период Т углового смещения на ширину метательной лопатки турбины в проекции на цилиндрическую поверхность спирально вращающейся трубы форму скошенного цилиндрического квазипараллелограмма с проекционной высотой в условной плоскости, касательной к образующей очищаемой поверхности трубы и нормальной среднему вектору потока упомянутых частиц, составляющей не менее ширины метательной лопатки, а длину основания в осевом направлении трубы не менее расстояния между осями крайних турбин, лопатками которых обеспечивают метательную обработку абразивными частицами поверхности трубы, причем за время процесса очистки один и тот же участок поверхности трубы подвергают n-кратной обработке, количественно определяемой из условия n≤L/A, где L - расстояние между упомянутыми осями турбин; А - шаг поступательного смещения трубы за один спиральный оборот трубы.

Для повышения степени адгезии слоя теплоизоляции и слоя гидроизоляции в виде оболочки из полимерного или полимерсодержащего материала внутренняя поверхность 15 последней при производстве оболочки подвергнута коронной электроискровой обработке разрядом мощностью 90-135 Вт с увеличением значения поверхностного натяжения до не менее 50 дин/см2.

По крайней мере, часть тепло-гидроизолированных труб из набора могут быть выполнены со слоем гидроизоляции в виде оболочки 2 из полимерного или полимерсодержащего материала, произведенной с использованием экструзионной технологической линии 9, предназначенной для производства труб-оболочек от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, или предназначенной для производства труб-оболочек диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, или предназначенной для производства труб-оболочек диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, из полиэтилена низкого давления, предпочтительно композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи с добавлением отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе.

По меньшей мере часть тепло-гидроизолированных труб из набора выполнены с обеспечением объемной огражденности теплоизоляционным материалом с удельным объемом последнего, отнесенным к единице полезного объема погонного метра рабочей трубы, лежащим в диапазоне значений от 0,25 до 1,4.

По меньшей мере часть тепло-гидроизолированных труб из набора может быть выполнена с армированным армокаркасами слоем теплоизоляции, причем армокаркасы могут быть выполнены в виде центрирующих опор 4 из полипропилена или полиэтилена с технологическими отверстиями 22 и стягивающих опоры поясов из металлической или полимерной ленты, при этом в технологические отверстия центрирующих опор пропущены не менее двух проводников-индикаторов, предпочтительно из медной проволоки ⌀1.38-1.50 мм системы оперативного дистанционного контроля (СОДК) за состоянием слоя теплоизоляции, рабочих труб и слоя гидроизоляции в процессе эксплуатации трубопроводов.

Использование при прокладке трубопроводов набора тепло-гидроизолированных труб обеспечивает снижение тепловых потерь и повышение надежности объемной огражденности тепло- и гидроизоляцией во всем диапазоне размеров изготавливаемых в наборе изделий.

Изобретение относится к области машиностроения и применяется при изготовлении предварительно тепло-гидроизолированных труб различных диаметров, предназначенных для транспортировки текучих сред в подземных теплотрассах. Набор тепло-гидроизолированных труб характеризуется тем, что каждая тепло-гидроизолированная труба из упомянутого набора содержит, по крайней мере, одну рабочую трубу, предпочтительно металлическую, например стальную, один слой гидроизоляции в виде металлической, предпочтительно стальной, оболочки или оболочки из полимерного или полимерсодержащего материала и один слой теплоизоляции из пенополиуретана, причем тепло-гидроизолированные изделия изготовлены в диапазоне значений диаметров рабочей трубы от 200 до 1050, преимущественно от 219 до 1020 мм с обеспечением объемной огражденности гидроизоляционным материалом. Способ включает, по меньшей мере, пять основных этапов изготовления трубы, при этом на первом этапе при изготовлении внешней трубы-оболочки осуществляют разогрев полимерного материала, экструдирование, формование, калибровку и стабилизацию формы трубы оболочки при вакуумном трехосном растяжении с одновременным охлаждением, а на третьем этапе трубы гидроизолируют с обеспечением для каждого изделия объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не более 0,17, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра защищаемой внутренней металлической рабочей трубы. Технический результат, достигаемый изобретением, заключается в повышении технологической простоты и экономичности производства предварительно тепло-гидроизолированной трубы за счет изготовления ее за, по меньшей мере, пять основных этапов, повышении надежности гидроизоляционной оболочки, а также в обеспечении снижения тепловых потерь при эксплуатации готовой продукции за счет использования предлагаемых в изобретении параметров теплоизоляции. 2 н. и 17 з.п. ф-лы, 10 ил.

1. Набор тепло-гидроизолированных труб, характеризующийся тем, что каждая тепло-гидроизолированная труба из упомянутого набора содержит, по крайней мере, одну рабочую трубу, предпочтительно металлическую, например стальную, один слой гидроизоляции в виде металлической, предпочтительно стальной, оболочки или оболочки из полимерного или полимерсодержащего материала и один слой теплоизоляции из пенополиуретана, причем тепло-гидроизолированные изделия изготовлены в диапазоне значений диаметров рабочей трубы от 200 до 1050, преимущественно от 219 до 1020 мм, с обеспечением объемной огражденности гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не менее 0,15, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра рабочей трубы, например металлической, предпочтительно стальной трубы, для набора гидроизолируемых рабочих труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру рабочей трубы, а знаменатель - внутреннему, определяющему полезный объем рабочей трубы.

2. Набор по п.1, отличающийся тем, что, по меньшей мере, часть тепло-гидроизолированных труб из набора выполнена с армированным армокаркасами слоем теплоизоляции, причем армокаркасы выполнены в виде центрирующих опор из полипропилена или полиэтилена с технологическими отверстиями и стягивающих опоры поясов из металлической или полимерной ленты, при этом в технологические отверстия центрирующих опор пропущены не менее двух проводников-индикаторов системы оперативного дистанционного контроля.

3. Набор по п.2, отличающийся тем, что тепло-гидроизолированные трубы изготовлены имеющими в середине слоя теплоизоляции расчетную плотность не менее 60 кг/м3 и снабжены предпочтительно тремя проводниками-индикаторами системы оперативного дистанционного контроля, причем слой теплоизоляции выполнен адгезионно связывающим между собой рабочую трубу и слой гидроизоляции с обеспечением совместной работы всех слоев и рабочей трубы.

4. Набор по п.3, отличающийся тем, что для повышения степени адгезии слоя теплоизоляции и рабочей трубы последняя предварительно высушена и очищена путем дробеструйной обработки с использованием, по меньшей мере, одной дробеструйной установки, предназначенной для обработки рабочих труб диаметром до 230 мм, включающей дробеметную камеру с установленным в ней рабочим агрегатом, имеющим, по меньшей мере, одну, предпочтительно не менее двух турбин с метательными лопатками, систему очистки и регенерации состава рабочего тела, а также подающий в дробеметную камеру на очистку и принимающий очищенную трубу конвейеры, причем дробеструйная обработка выполнена путем ударного воздействия на очищаемую поверхность дискретным рабочим телом в виде потока направленно бомбардирующих трубы абразивных частиц, например металлической дроби или смеси, содержащей целую металлическую дробь в количестве не менее 45%, с образованием ориентированного навстречу движению трубы спирально перемещающегося по ее поверхности пятна экспонирования ударов указанных частиц, принимающего за период Т углового смещения на ширину метательной лопатки турбины в проекции на цилиндрическую поверхность спирально вращающейся трубы форму скошенного цилиндрического квазипараллелограмма с проекционной высотой в условной плоскости, касательной к образующей очищаемой поверхности трубы и нормальной среднему вектору потока упомянутых частиц, составляющей не менее ширины метательной лопатки, а длину основания в осевом направлении трубы не менее расстояния между осями крайних турбин, лопатками которых обеспечивают метательную обработку абразивными частицами поверхности трубы, причем за время процесса очистки один и тот же участок поверхности трубы подвергают n-кратной обработке, количественно определяемой из условия n≤L/A, где L - расстояние между упомянутыми осями турбин; А - шаг поступательного смещения трубы за один спиральный оборот трубы.

5. Набор по п.3, отличающийся тем, что для повышения степени адгезии слоя теплоизоляции и слоя гидроизоляции в виде оболочки из полимерного или полимерсодержащего материала внутренняя поверхность последней при производстве оболочки подвергнута коронной электроискровой обработке разрядом мощностью 90-135 Вт с увеличением значения поверхностного натяжения до не менее 50 дин/см2.

6. Набор по п.1, отличающийся тем, что, по крайней мере, часть тепло-гидроизолированных труб из набора выполнена со слоем гидроизоляции в виде оболочки из полимерного или полимерсодержащего материала, произведенной с использованием экструзионной технологической линии, предназначенной для производства труб-оболочек диаметрами от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, или предназначенной для производства труб-оболочек диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, или предназначенной для производства труб-оболочек, диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, из полиэтилена низкого давления, предпочтительно композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи с добавлением отходов полиэтилена той же марки от собственного производства в количестве не более 10 мас.%.

7. Набор по п.1, отличающийся тем, что, по меньшей мере часть тепло-гидроизолированных труб из набора выполнена с обеспечением объемной огражденности теплоизоляционным материалом с удельным объемом последнего, отнесенным к единице полезного объема погонного метра рабочей трубы, лежащим в диапазоне значений от 0,25 до 1,4.

8. Способ производства предварительно тепло-гидроизолированной трубы, характеризующийся тем, что он включает, по меньшей мере, пять основных этапов изготовления трубы, на первом из которых изготавливают внешнюю трубу-оболочку с последующей выдержкой, на втором производят дробеструйную обработку внутренней металлической трубы, на третьем на внутреннюю металлическую трубу устанавливают центрирующие опоры и монтируют проводники-индикаторы системы оперативного дистанционного контроля, центрируют внешнюю и внутреннюю трубы одну относительно другой с образованием конструкции труба в трубе, на четвертом выполняют термостатирование конструкции труба в трубе, а на пятом этапе производят заливку межтрубного пространства конструкции труба в трубе напорной струей смеси из полиольного компонента и изоцианата, выдерживают до образования пенополиуретана, готовую трубу контролируют по качеству и маркируют, при этом на первом этапе при изготовлении внешней трубы-оболочки осуществляют разогрев полимерного материала в виде гранул до состояния пастообразной термопластичности, а также экструдирование, формование, калибровку и стабилизацию формы трубы оболочки при вакуумном трехосном растяжении с одновременным охлаждением, а на третьем этапе трубы гидроизолируют с обеспечением для каждого изделия объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы не менее 0,15, причем объемная огражденность гидроизоляцией количественно возрастает с уменьшением внешнего диаметра защищаемой внутренней металлической трубы в интервале указанных значений последней для ассортимента теплоизолируемых внутренних металлических труб с диаметрами от 1020/1000 до 219/207, где значение в числителе в дробном обозначении диаметров соответствует внешнему диаметру трубы, а знаменатель - внутреннему, определяющему полезный объем трубы.

9. Способ по п.8, отличающийся тем, что на первом этапе внешнюю трубу-оболочку изготавливают на технологической линии, содержащей последовательно расположенные и сообщенные между собой технологические посты, включая такие посты как пост приема, хранения, сушки и пост подачи исходного сырья - полимерных гранул, пост разогрева и экструдирования полимерной массы, пост формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек, пост охлаждения, стабилизации формы и набора прочности изделия, пост протяжных устройств, снабженный электродами пост коронной электроискровой обработки внутренней поверхности трубы-оболочки, пост резки изделия под заданный размер, выходной конвейер, а также системы энергоснабжения, пуска и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами.

10. Способ по п.9, отличающийся тем, что каждый из перечисленных постов снабжают технологическим оборудованием, выполненным с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изготавливаемых труб-оболочек, предусмотренных для производства на технологической линии, в том числе знакопеременного диапазона давлений в массе производимой трубы-оболочки на различных технологических постах от избыточного давления на посту экструдирования до трехосного растяжения на посту формования и калибровки и одноосного растяжения на отрезке от поста калибровки до поста протяжных устройств включительно, для чего пост разогрева и экструдирования полимерной массы снабжают сменным раздаточным устройством с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимой трубы-оболочки, а пост формования и калибровки изделия снабжают калибрующим устройством, совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретной трубы-оболочки в спектре, предусмотренном для производства на линии.

11. Способ по п.9, отличающийся тем, что перед подачей полимерных гранул на пост разогрева и экструдирования производят их сушку, совмещенную с предварительным разогревом, разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением преимущественно водой, затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста протяжных устройств включительно, после чего производят коронную электроискровую обработку внутренней поверхности трубы-оболочки до значения поверхностного натяжения не менее 50 дин/см2 и резку трубы-оболочки под заданный размер и перемещение готовой трубы-оболочки по выходному конвейеру.

12. Способ по п.11, отличающийся тем, что при запуске технологической линии, адаптированной под заданные параметры изготавливаемой трубы-оболочки, используют систему пуска, включающую неподвижно заякоренное за постом протяжных устройств автономное тянущее устройство и сменный подвижный пост в виде трубы-спутника и натяжного троса, при этом трубу-спутник с размещенным внутри нее электродом одним концом присоединяют к начальному торцу изготавливаемой трубы-оболочки сразу после ее первичного формования на посту разогрева и экструдирования, а за другой конец через натяжной трос тянут с использованием тянущего устройства до поста протяжных устройств включительно, после прохождения трубой-спутником которого на посту коронной электроискровой обработки осуществляют технологически фиксированное размещение внутреннего электрода в изолированном пространстве внутри производимой трубы-оболочки в положении, ответном внешнему электроду, после чего на посту резки трубу-спутник отсоединяют от изготавливаемого изделия.

13. Способ по п.8, отличающийся тем, что на втором этапе осуществляют очистку внутренней металлической, например стальной, трубы путем дробеструйной обработки вращающейся трубы в камере смесью из круглой и колотой дроби, подаваемой со скоростью не менее 80 м/с, причем соотношение в смеси круглой и колотой дроби составляет, по крайней мере, 1:1, предпочтительно 2:1.

14. Способ по п.13, отличающийся тем, что скорость дробеструйной обработки подбирают таким образом, чтобы обеспечить очистку наружной поверхности внутренней металлической трубы до требуемого уровня за время, которое в зависимости от, например, диаметра, несоответствия стандарту геометрической формы, степени загрязненности и подверженности коррозии варьируют в пределах от 4 до 45 мин, а трубу, обработанную первой при запуске отрегулированной под заданные параметры установки дробеструйной обработки, после выхода из установки перекладывают, например, мостовым краном на накопительный стапель и очищают в установке заново для обработки недообработанного конца трубы.

15. Способ по п.8, отличающийся тем, что на третьем этапе на прошедшие дробеструйную обработку внутренние металлические трубы, размещенные на стапелях, осуществляют установку пластиковых или металлопластиковых центрирующих опор, в технологические отверстия которых пропускают для труб диаметром до 426 мм включительно, по меньшей мере, два проводника-индикатора системы оперативного дистанционного контроля - проводников-индикаторов, а для труб диаметром от 530 мм и выше устанавливают, по крайней мере, три проводника-индикатора в положении 3, 9 и 12 ч, причем проводники-индикаторы располагают относительно продольного сварного шва трубы таким образом, чтобы шов находился в положении 12 часов ± 1 час, причем концы проводников закрепляют на торцах внутренней металлической трубы, далее трубы с установленными центрирующими опорами и проводниками-индикаторами по трубному транспортеру передают на подъемный стол, расположенный на одной оси с транспортной тележкой, на которую системой передаточных устройств подают трубы-оболочки соответствующего типоразмера, затем производят совмещение осей трубы-оболочки и внутренней металлической трубы и осуществляют ее надвиг на внутреннюю металлическую, например стальную, трубу с установленными центрирующими опорами, причем по мере надвига поддерживающие внутреннюю металлическую трубу опоры опускают в автоматическом или ручном режиме.

16. Способ по п.8, отличающийся тем, что на четвертом этапе сформированную конструкцию труба в трубе цепным конвейером подают в печь термостатирования, где производят ее прогрев до 24-28°С.

17. Способ по п.16, отличающийся тем, что на пятом этапе термостатированная конструкция труба в трубе поступает на наклонный стол для заливки пенополиуретановой смеси, причем угол наклона стола регулируют гидравлическим прессом от 0 до 5°, ориентирование конструкции труба в трубе производят продольным швом в положение 12 часов, на торцы внутренней металлической трубы устанавливают герметизирующие фланцы, которое устанавливают воздушными отверстиями в положение 12 часов, для обеспечения наклона поднимают конец трубы, с которого происходит впрыск смеси, при этом упор гидравлического пресса устанавливают под край внутренней металлической трубы или фланец, угол наклона определяют экспериментально таким образом, чтобы обеспечить минимальную разницу между заливочной плотностью на торцах трубы, для чего временной интервал заполнения конца трубы, с которого происходит впрыск смеси, на 5-20 с превышал время заполнения противоположного конца, после установки трубной конструкции и подъема конца трубы на требуемый угол, после обеспечения необходимого наклона в межтрубное пространство производят заливку смеси полиольного компонента и изоцианата: для этого форсунку заливочной головки вставляют в межтрубное пространство через отверстие заглушки со стороны поднятого конца трубы, при положении заливочного отверстия - на 3 часа производят впрыск смеси, во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха, последние должны быть закрыты в момент впрыска, после окончания процесса заливки, продолжительность которого рассчитана заранее и установлена на реле времени заливочной машины, и выемки форсунки, заливочное отверстие в заглушке закрывают, а отверстия для выхода воздуха открывают, в процессе вспенивания получаемого пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия в верхней заглушке, через 0,5-1 с после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают, после заливки выдерживают определенное время для завершения химических реакций, в течение которого происходит образование пенополиуретана и его отвердение, причем снятие заглушек и дальнейшее перемещение труб осуществляют не раньше, чем через 10 мин по окончании заливки.

18. Способ по п.16, отличающийся тем, что на пятом этапе перед установкой на термостатированную конструкцию труба в трубе герметизирующих фланцев на них наносят антиадгезионную смазку, например, композицию на основе восков и силиконов.

19. Способ по п.17, отличающийся тем, что каждую готовую тепло-гидроизолированную трубу подвергают внешнему осмотру, контролируют полноту заполнения торцов и производят замер длины неизолированных концов внутренней металлической, например стальной, трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку, затем прошедшую контроль готовую трубу маркируют и направляют на хранение.

| ТРУБОПРОВОД | 2000 |

|

RU2249754C2 |

| RU 2000128120 А, 27.10.2002 | |||

| RU 2000128117 А, 20.11.2002 | |||

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБЫ | 2000 |

|

RU2189521C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБЫ | 2003 |

|

RU2258173C2 |

| WO 9221910 A, 10.12.1992. | |||

Авторы

Даты

2010-05-20—Публикация

2008-06-18—Подача