Заявляемое изобретение относится к нефтеперерабатывающей промышленности, в частности к устройствам для осуществления процессов термического крекинга и висбрекинга, и может быть использовано при проведении процесса термического крекинга мазута с последующим получением продуктов бензиновой и дизельной фракций и крекинг-остатка.

Известны различные конструкции реакторов для жидкофазного термического крекинга нефтяного сырья. Смотри, например, патент Великобритании №2094336, 1981 г., патент США №4551233, 1984 г., патенты России №№2021995, 1994 г., 2137804, 1996 г. и другие. Основным недостатком известных решений является недостаточная эффективность процессов крекинга, осуществляемых на реакторах, и в результате отсутствие возможности дискретного регулирования времени процесса термического крекинга при сохранении производительности реактора.

Наиболее близким из известных к заявляемому является реактор для жидкофазного термического крекинга (смотри патент России №2137804, опубл. 25.11.96). Этот реактор состоит из внешнего сосуда - корпуса с встроенным в него неподвижно и соосно внутренним сосудом в виде трубы, под которой расположено струеформирующее устройство, выполненное в виде радиально расходящихся от центра криволинейных лопаток. Над струеформирующим устройством установлен по меньшей мере один паровой маточник, размещенный в полости между корпусом и внутренней трубой и выполненный в виде тора, снабженного патрубком для подачи водяного пара и выходными соплами с углом наклона к радиусу тора 30-60°, предпочтительно 45°.

Недостатком вышеприведенного реактора является недостаточно высокая эффективность процесса, обусловленная тем, что:

во-первых, при работе реактора достаточно скоро происходит закоксованность внутренней трубы и струеформирующего устройства, что вызывает необходимость его частой остановки для очистки. Это обусловлено низкой турбулентностью сырьевого потока в объеме реактора, способствующей образованию застойных зон;

во-вторых, отсутствует возможность дискретного регулирования времени нахождения реакционной массы в зоне реакции без уменьшения производительности процесса;

в третьих, конструктивная сложность струеобразующего устройства создает сложности при изготовлении реактора в целом.

Технической задачей предлагаемого решения является упрощение конструкции реактора, повышение его надежности и при этом обеспечение повышения эффективности процесса термического крекинга за счет снижения степени закоксовывания реактора путем создания условий для организации эффективного вращательного движения сырьевого потока и смешения его с паром или газами термического крекинга при их тангенциальной подаче.

Поставленная задача решается за счет того, что в реакторе для жидкофазного термического крекинга, состоящем из цилиндрического корпуса, в котором расположены устройства ввода сырья и активирующего агента - перегретого пара или газа термического крекинга, и устройство формирования восходящего потока, а в нижней части реактор снабжен устройством для подачи пара, устройства ввода сырья и активирующего агента и устройство формирования потока совмещены в одном подающем узле, выполненном в виде нескольких расположенных соосно с корпусом один над другим стаканов, в каждом из которых тангенциально установлены патрубки для подачи сырья и для подачи активирующего агента. При этом все стаканы, кроме нижнего, расположены вниз днищами и к их днищам прикреплены диски-распределители восходящего потока, а нижний расположен вверх днищем. Кроме этого, в верхней части корпуса дополнительно установлен патрубок для отвода газов термического крекинга. Диаметр дисков, прикрепленных к днищам стаканов, составляет не более 0,6 диаметра реактора.

Технический результат достигается за счет того, что в стаканах благодаря совместному тангенциальному вводу сырья и активирующего агента по одной направляющей происходит турбулизация потока, что препятствует оседанию кокса как на стенках стаканов, так и на самом реакторе (его корпусе). При этом расположение нижнего стакана вверх днищем направляет поток в нижнюю часть реактора, чем достигается организация турбулентного потока по всему объему реактора и существенное снижение количества застойных зон. Возможность отвода газов термического крекинга с помощью патрубка, установленного в верхней части корпуса позволяет получить на выходе из реактора более качественный жидкий продукт для дальнейшей переработки, а также использовать газ термического крекинга в качестве активирующего агента.

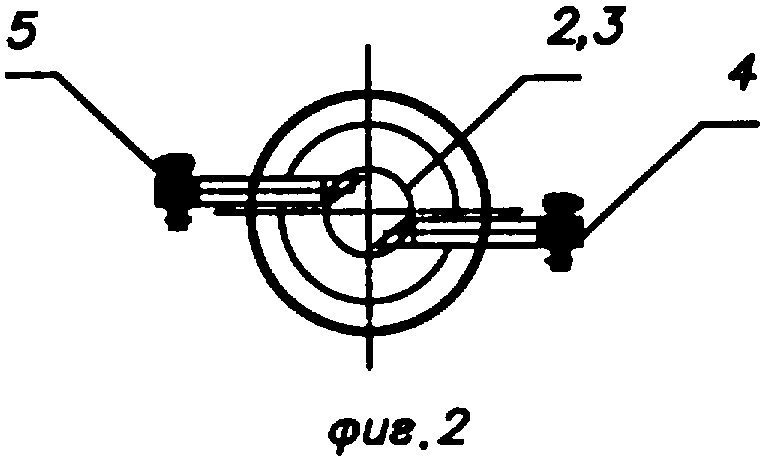

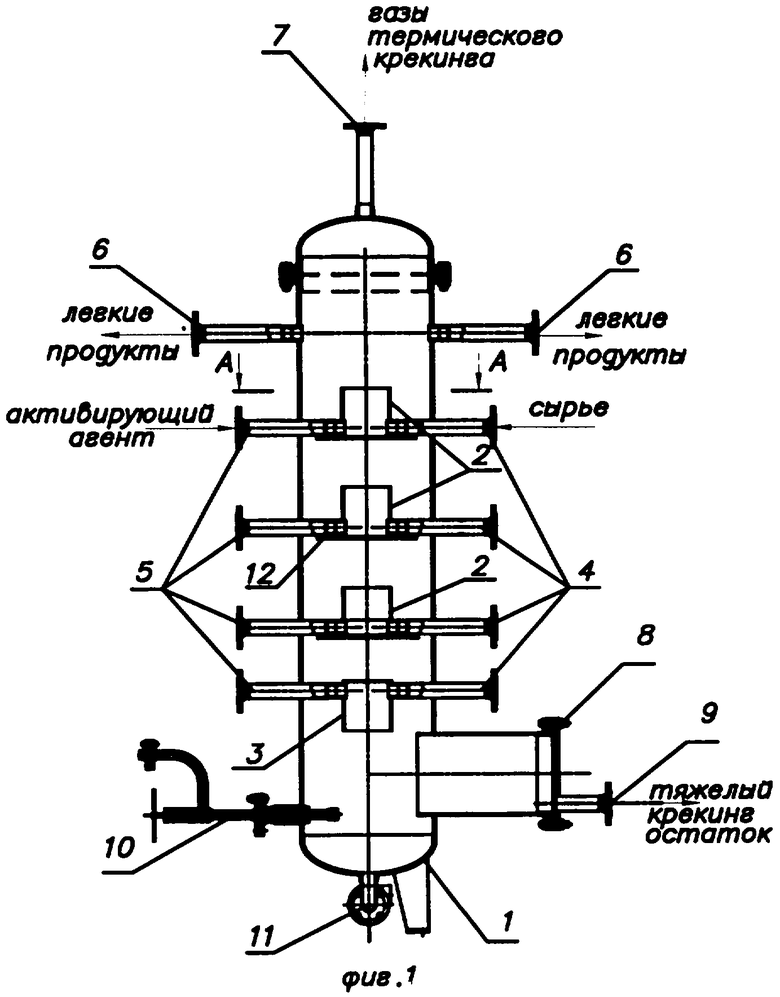

На фиг.1. изображен реактор для жидкофазного термического крекинга в разрезе, на фиг.2 - вид А-А фиг.1.

Реактор для жидкофазного термического крекинга состоит из корпуса 1. Соосно с ним в корпус встроен подающий узел, включающий стаканы 2 и нижний перевернутый вверх днищем стакан 3. В стаканах 2 и 3 тангенциально установлены патрубки для подачи сырья 4 и для подачи активирующего агента 5. 6 - патрубки для выхода жидких легких продуктов реакции, а 7 - патрубок для выхода газов термического крекинга. В нижней части реактора расположены люк 8 для вывода коксообразных продуктов в период очистки реактора с патрубком 9 для вывода тяжелого крекинг остатка. 10 - устройство подачи пара в реактор в период его работы или очистки. Внизу копруса имеется патрубок 11, используемый для дренажа. К днищам стаканов 2 прикрепленны диски 12.

Реактор работает следующим образом. Сырье после нагрева в трубчатой печи подают через один из горизонтально распложенных патрубков 4 в стаканы 2 и 3. В эти же устройства через патрубки 5 подается активирующий агент - пар или газы термического крекинга. Благодаря тангенциальному вводу сырья и пара в стаканах 2 и 3 формируется вращательный спиралевидный поток. Под действием центробежной силы организованный спиралевидный поток выводится из ректора. Т.к. ввод сырья осуществляется в одну из четырех точек реактора, расположенных на разной его высоте, это дает возможность дискретно регулировать время прохождения сырья через реактор и, следовательно, влиять на глубину крекинга. Образующиеся жидкие, легкие продукты термического крекинга выводятся через патрубок 6, а газообразные - через патрубок 7. Более тяжелая фракция выводится с нижней части реактора через патрубок 9. Таким образом, в реакторе происходит перекрестно противоточное течение жидкости. Это ведет к увеличению теплообмена между слоями жидкости и уменьшению образования кокса.

Таким образом, предлагаемое техническое решение позволяет усилить эффект закручивания реакционной массы сырья в реакторе, предотвращая закоксовывание, что улучшает условия эксплуатации и увеличивает срок службы реактора. А возможность дискретного регулирования времени реакции термического крекинга способствует значительному увеличению величины глубины крекинга и показателя стабильности получаемого продукта, т.е. улучшению его качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2004 |

|

RU2277115C1 |

| РЕАКТОР ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2012 |

|

RU2488626C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2503707C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 1996 |

|

RU2137804C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2008 |

|

RU2372378C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2502786C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2008 |

|

RU2370521C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2443752C1 |

| СПОСОБ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145625C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2448148C1 |

Изобретение может быть использовано при проведении процесса термического крекинга мазута с последующим получением продуктов бензиновой и дизельной фракций. Сырье после нагрева в трубчатой печи подают через один из горизонтально распложенных патрубков 4 в стаканы 2 и 3. В эти же устройства через патрубки 5 подается активирующий агент - пар или газы термического крекинга. Благодаря тангенциальному вводу сырья и пара в стаканах 2 и 3 формируется вращательный спиралевидный поток. Под действием центробежной силы организованный спиралевидный поток выводится из реактора. Образующиеся жидкие, легкие продукты термического крекинга выводятся через патрубок 6, а газообразные - через патрубок 7. Более тяжелая фракция выводится с нижней части реактора через патрубок 9. Таким образом, в реакторе происходит перекрестно противоточное течение жидкости. Изобретение позволяет повысить эффективность процесса термического крекинга за счет снижения степени закоксовывания реактора. 1 з.п. ф-лы, 2 ил.

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 1996 |

|

RU2137804C1 |

| Устройство для отлива диффузоров | 1974 |

|

SU512261A1 |

| СПОСОБ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145625C1 |

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2196165C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2004 |

|

RU2277115C1 |

| US 4551233 А, 05.11.1985. | |||

Авторы

Даты

2009-01-27—Публикация

2007-10-10—Подача