Изобретение относится к нефтеперерабатывающей промышленности, в частности к оборудованию процесса получения нефтяного кокса методом замедленного коксования в необогреваемых реакторах.

Известен аппарат подготовки сырья коксования для получения нефтяного кокса, содержащий пустотелую промежуточную емкость с патрубками подачи исходной смеси и вывода разделенных фаз, соединенных трубопроводами с реакторами коксования и ректификационной колонной /Ф.И. Зейналов и др. Опыт работы установки замедленного коксования на Ново-Бакинском НПЗ. Выпуск научных трудов БашНИИНП, XIII, Уфа, 1975, с. 149-151/.

Недостатком данного аппарата является низкая эффективность разделения исходной смеси, и как следствие, вынос значительной массы коксовых частиц в ректификационную колонну, что приводит к забиванию ее нижней части и ухудшению качества получаемых продуктов коксования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является аппарат подготовки сырья коксования для получения нефтяного кокса, содержащий пустотелую промежуточную емкость с патрубками для загрузки сырьевой смеси и разгрузки продуктов разделения, соединенный системой трубопроводов с нагревательной печью и ректификационной колонной /В. П. Запорин и др. Выбор и обоснование технологической схемы переработки крекинг-газойлей установок 43-107 с получением игольчатого кокса и высокоиндексного сырья для техуглерода. Нефтепереработка и нефтехимия, выпуск 9, М., ЦНИИТЭнефтехим, 1998, с.28/.

Недостатком данного аппарата является быстрое его закоксовывание и неоднородность получаемого сырья коксования вследствие низких скоростей тепло- и массообмена при смешении исходных смесей, что приводит к снижению выхода кокса на сырье и ухудшение его качества.

Задачей настоящего изобретения является увеличение выхода нефтяного кокса с улучшением его качества путем повышения однородности получаемого сырья коксования за счет эффективного тепло- и массообмена смешивающейся реакционной массы, а также защита стенок аппарата от закоксовывания.

Это достигается тем, что в аппарате подготовки сырья коксования для получения нефтяного кокса, содержащем цилиндрический корпус с патрубками загрузки сырьевой смеси и разгрузки продуктов разделения, соединенном системой трубопроводов с нагревательной печью и ректификационной колонной, патрубки загрузки сырья размещены аксиально и тангенциально на съемном цилиндрическом стакане, установленном внутри корпуса; при этом в корпусе напротив цилиндрического стакана установлен дополнительный тангенциальный патрубок подвода стабилизирующего компонента сырья, например, ароматизированной фракции, выделяемой из дистиллятных продуктов коксования или другой подобный продукт, вовлекаемый со стороны.

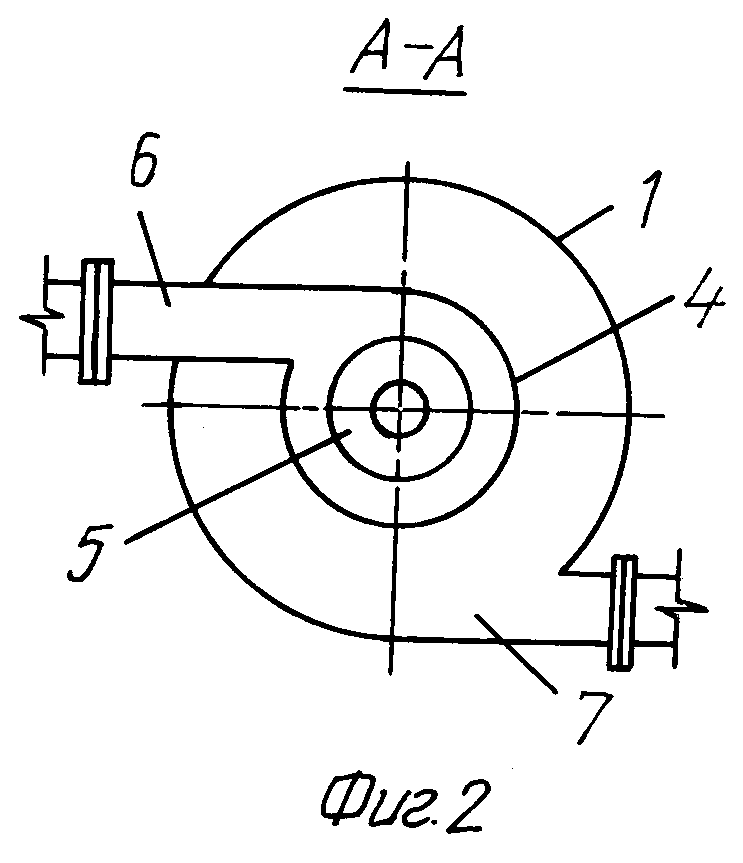

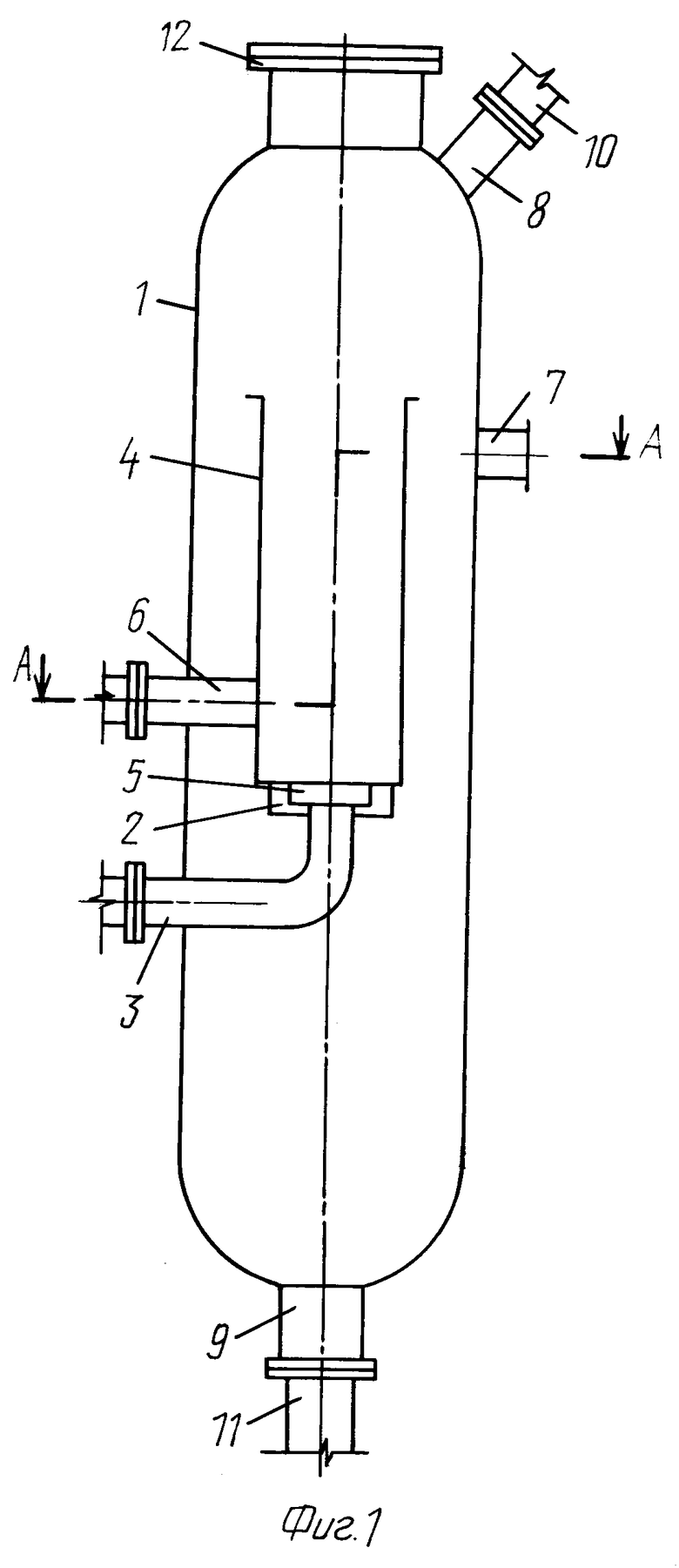

На фиг.1 изображено предлагаемое устройство подготовки сырья коксования для получения нефтяного кокса, на фиг.2 - разрез по А-А фиг.1.

Аппарат подготовки сырья коксования для получения нефтяного кокса содержит цилиндрический корпус 1, внутри которого на упоре 2, закрепленным на коленообразном сырьевом трубопроводе 3, установлен съемный цилиндрический стакан 4 с аксиальным патрубком 5 и тангенциальным патрубком 6 для загрузки смеси. В цилиндрическом корпусе 1 напротив цилиндрического стакана 4 размещен дополнительный тангенциальный патрубок 7 для подачи ароматизированной фракции, выделяемой из дистиллятных продуктов коксования или другого подобного продукта, вовлекаемого со стороны. Цилиндрический корпус 1 имеет патрубки 8, 9 для вывода продуктов разделения, связанные системой трубопроводов 10, 11 с нагревательной печью и ректификационной колонной, и люк 12 для выполнения ремонтных работ. При этом внутренний диаметр люка 12 больше диаметра съемного цилиндрического стакана 4.

Предлагаемый аппарат подготовки сырья для получения нефтяного кокса работает следующим образом. Исходная сырьевая смесь, состоящая из двух сырьевых потоков, подается в цилиндрический стакан 4. При этом один из сырьевых потоков по коленообразному сырьевому трубопроводу 3 поступает в цилиндрический стакан 4 через аксиальный патрубок 5, а другой - через тангенциальный патрубок 6. Поступающий восходящий сырьевой поток через аксиальный патрубок 5 подвергается эффективному воздействию центробежных сил сырьевого потока, поступающего через тангенциальный ввод сырья. Круговое вращение одного из сырьевых потоков по спиральной траектории при восходящем потоке другого сырья создает эффективное перемещение внутренних слоев смешивающейся реакционной массы в цилиндрическом стакане 4, создавая однородное по составу сырье коксования. Двигаясь вверх по спиральной траектории смешивающаяся сырьевая масса достигает верхней границы цилиндрического стакана 4 и поступает в межтрубное пространство, где подвергается центробежному воздействию ароматизированной фракции, выделяемой из дистиллятных продуктов коксования, поступающей через тангенциальный патрубок 7. Поступающая под давлением в межтрубное пространство ароматизированная фракция за счет эффективного центробежного перемещения пристеночных слоев и турбулизации потока равномерно распределяется по объему смешенного сырья коксования. Режим турбулентной диффузии способствует повышению однородности сырья коксования за счет стимуляции тепло- и массообменных процессов внутри реакционной массы. Легкие компоненты, испаряющиеся из сырья коксования, по патрубку 8 через трубопровод 10 перепускаются в ректификационную колонну, а подготовленное сырье коксования (основная масса) через патрубок 9 и трубопровод 11, подвергается дополнительному нагреву в нагревательной печи и далее поступает в реактор коксования. В период проведения ремонта по тангенциальному патрубку 7 подается вода под давлением, например, вода гидрорезки и за счет центробежных сил проводится очистка аппарата от коксовых отложений. Затем съемный цилиндрический стакан 4 удаляется через люк 12 из аппарата 1, очищается внутри от коксовых отложений и вновь устанавливается.

Таким образом, данное конструктивное выполнение предлагаемого аппарата позволит за счет подачи в цилиндрический стакан восходящего и тангенциального исходных потоков сырья и дополнительной центробежной прогонки ароматизированной фракции в межтрубном пространстве емкости и цилиндрического стакана организовать интенсивный тепло- и массообмен смеси в аппарате с одновременным обеспечением равномерного распределения стабилизирующего компонента в подготавливаемом сырье коксования. Высокая интенсивность физико-химических процессов, происходящих в предлагаемом аппарате, значительно повысит однородность подготавливаемого сырья коксования, что приведет к увеличению выхода нефтяного кокса и повышению его качества. А также защитит стенки аппарата и змеевики нагревательной печи от закоксовывания, повысив тем самым их межремонтный пробег.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2013 |

|

RU2532195C2 |

| АППАРАТ ПОДГОТОВКИ НЕФТЯНОГО СЫРЬЯ ДЛЯ ТЕРМОДЕСТРУКТИВНЫХ ПРОЦЕССОВ | 2004 |

|

RU2282657C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКАЛЕННОГО НЕФТЯНОГО КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022995C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к оборудованию процесса получения нефтяного кокса методом замедленного коксования в необогреваемых реакторах. Аппарат подготовки сырья коксования для получения нефтяного кокса содержит цилиндрический корпус с патрубками загрузки сырьевой смеси и разгрузки продуктов разделения, соединенный системой трубопроводов с нагревательной печью и ректификационной колонной. При этом патрубки загрузки сырья размещены аксиально и тангенциально на съемном цилиндрическом стакане, установленном внутри корпуса; при этом в корпусе напротив цилиндрического стакана установлен дополнительный тангенциальный патрубок подвода стабилизирующего компонента сырья, например, ароматизированной фракции, выделяемой из дистиллятных продуктов коксования или другой подобный продукт, вовлекаемый со стороны. Использование заявленного изобретения обеспечивает увеличение выхода нефтяного кокса с увеличением его качества путем повышения однородности получаемого сырья. 1 з.п. ф-лы, 2 ил.

| Нефтепереработка и нефтехимия | |||

| Информационный сборник | |||

| - М.: ЦНИИТЭнефтехим, 1998, выпуск 9, с.28 | |||

| RU 2058366 С1, 20.04.1996 | |||

| Способ получения кокса из нефтяных остатков | 1986 |

|

SU1447835A1 |

| US 3437562 А, 08.04.1969 | |||

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

Авторы

Даты

2003-01-10—Публикация

2001-10-30—Подача