Изобретение относится к породоразрушающему инструменту, а именно к маслонаполненным опорам буровым шарошечных долот.

Известна опора шарошечного долота, содержащая цапфу, на которой посредством подшипников скольжения и качения, один из которых - замковый, установлена шарошка с рабочими элементами (см. справочник «Буровые долота». Палий П.А. и Корнеев К.Е., Москва, Недра, 1971 г., с.175, рис.V1.29).

К недостаткам данной опоры долота следует отнести быстрый выход ее из строя из-за отсутствия смазки подшипников, что особо сильно сказывается при бурении на форсированных режимах.

Наиболее близким к предложенному по технической сущности и достигаемому результату является опора шарошечного долота, содержащая лапу с наклонной цапфой, уплотнительный элемент и шарошку, установленную на цапфе посредством подшипника скольжения в виде втулки с пазами на наружной и внутренней поверхности, соединенными между собой каналами, и замкового подшипника (см. патент РФ №2068069, кл. Е21В 10/22, 1996 г.).

В данном долоте благодаря использованию системы смазки повышается работоспособность опоры. К недостаткам данной конструкции опоры бурового долота следует отнести то, что в ней не исключаются ударные нагрузки, действующие на замковый подшипник и выводящие его из строя.

В соответствии с изложенным технической задачей изобретения является улучшение эффективности работы опоры и долота в целом путем исключения ударных нагрузок, действующих на замковый подшипник.

Поставленная техническая задача решается тем, что в опоре шарошечного долота, содержащей лапу с наклонной цапфой, выполненной с осевым каналом для подачи смазки, уплотнительный элемент и шарошку, установленную на цапфе посредством подшипника скольжения в виде втулки с пазами на наружной и внутренней поверхности, соединенными между собой каналами, и замкового подшипника, согласно изобретению пазы на внутренней и наружной поверхности подшипника скольжения выполнены с поперечным сечением, имеющим сегментообразную или треугольную форму и сообщены между собой сквозными каналами, расположенными под углом к радиусу подшипника скольжения, при этом внутренние пазы подшипника скольжения дополнительно сообщены с осевым каналом цапфы.

Решению поставленной задачи способствует также и то, что:

- площадь пазов между подшипником скольжения и цапфой не менее площади пазов между шарошкой и подшипником скольжения.

- канал цапфы для подачи смазки снабжен подпружиненным обратным клапаном, размещенным перед радиальными каналами в цапфе.

Такое выполнение опоры долота позволяет уменьшить ударные нагрузки на замковый подшипник и тем самым повысить стойкость опоры и долота в целом.

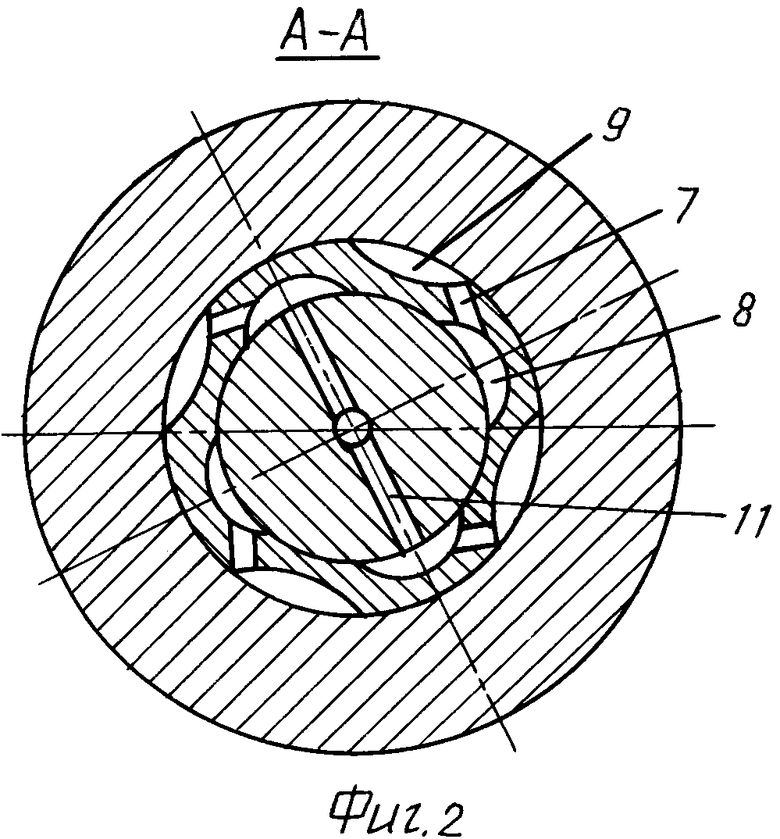

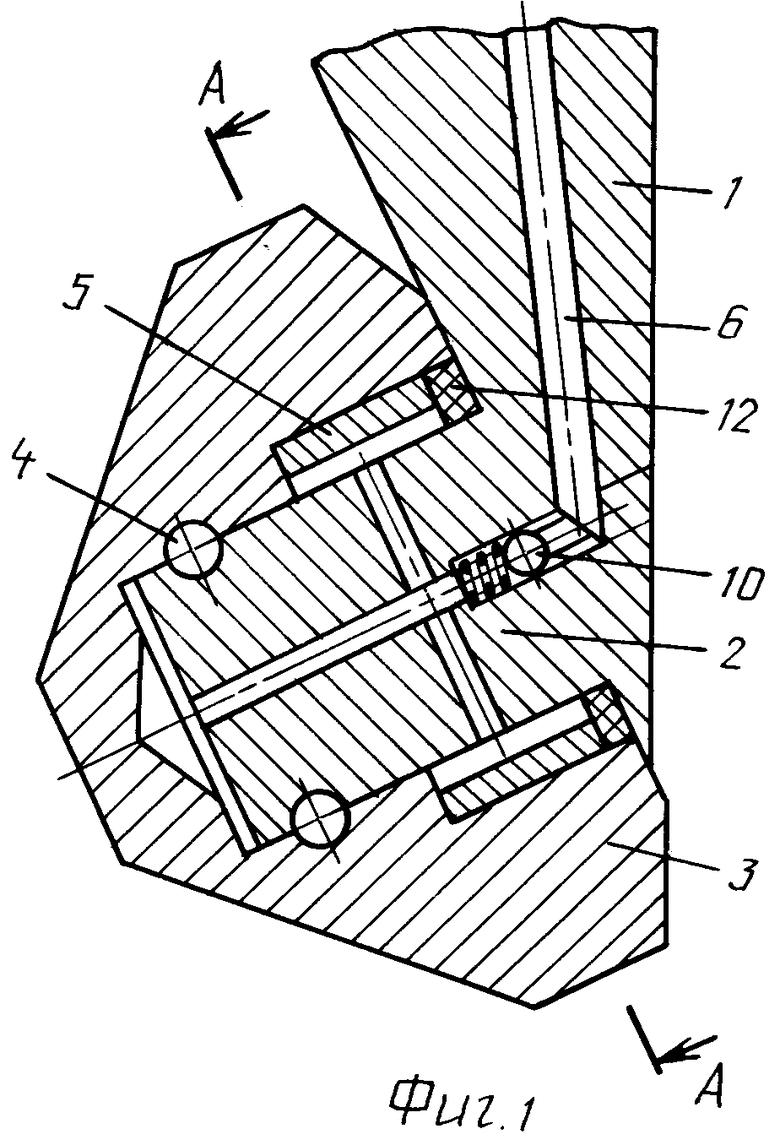

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид опоры долота в разрезе; на фиг.2 - сечение А-А на фиг.1.

Опора бурового шарошечного долота включает лапу 1, цапфу 2 и шарошку 3 с шаровым подшипником качения 4 и подшипником скольжения 5. Лапа 1 и цапфа 2 выполнены с каналами 6 для подачи смазки из маслонаполненной емкости (не показана). Шарошка 3 закреплена на цапфе 2 посредством шарикового замкового подшипника 4. Подшипник скольжения 5 выполнен с продольными пазами 8 и 9 на внутренней и наружной поверхности, имеющими в поперечном сечении сегментообразную или треугольную форму и сообщенными между собой сквозными каналами 7, расположенными под углом к радиусу подшипника скольжения. Такое выполнение каналов 7 обеспечивает бесперебойную циркуляцию масла между полостями пазов 8 и 9, что не может быть достигнуто при радиальном расположении каналов (как у прототипа). При этом внутренние пазы 8 подшипника скольжения 5 дополнительно сообщены с осевым каналом 6 цапфы 2 радиальными каналами 11, а площадь пазов 8 между подшипником скольжения 5 и цапфой 2 не менее площади пазов 9 между шарошкой 3 и подшипником скольжения 5.

Канал 6 для подачи смазки оснащен обратным подпружиненным клапаном 10, обеспечивающим перекрытие канала 6 для подачи смазки при резком повышении давления в полости шарошки 3 и размещенным перед радиальными каналами 11 в цапфе 2, соединяющими осевой канал цапфы 2 для подачи смазки с внутренней полостью подшипника скольжения 5. Такое повышение давления наблюдается при каждом совпадении нагруженной части цапфы 2 с участками подшипника скольжения 5 с минимальным внутренним диаметром. Для герметизации опоры на торцевой поверхности шарошки 3 установлен уплотнительный элемент 12.

Принцип работы опоры долота заключается в следующем. Под действием осевой нагрузки и крутящего момента, передаваемого с поверхности через колонну бурильных труб, породоразрушающие элементы шарошки 3 внедряются в породу и разрушают ее. Разрушенная порода удаляется с забоя скважины промывочной жидкостью, подаваемой через промывочную систему долота. В процессе бурения осевая нагрузка воспринимается замковым подшипником 4 и подшипником скольжения 5. При вращении шарошек 3 благодаря использованию подшипников скольжения 5 со сквозными каналами 7, а также продольными пазами 8 и 9 соответственно на его внутренней и наружной поверхности смазка из полости между цапфой 2 и шарошкой 3 постоянно циркулирует через наклонные радиальные каналы 7, сообщая полости между шарошкой 3 и подшипниками скольжения 5. Выполнение же пазов 8 с поперечным сечением сегментообразной или треугольной формы создает масляный клин между шарошкой 3 и цапфой 2. Это значительно снижает ударные нагрузки на опору долота и в первую очередь на замковый подшипник 4, являющийся слабым звеном опоры, т.к. замковый подшипник наряду с радиальными нагрузками воспринимает также и осевые нагрузки. При совмещении опорной части цапфы 2 с выступающими частями подшипника скольжения 5 происходит рост давления смазки в полости шарошки 3, чему способствует также перекрытие обратным клапаном 10 канала 6 и выбранное соотношение между поперечными сечениями пазов 8 и 9 на внутренней и наружной поверхностях подшипника скольжения 5, которое обеспечивает гарантированное сопротивление перетоку масла из внутренних пазов 8 во внешние. Это, в свою очередь, позволяет создать в полости пазов 8 значительное давление, обеспечивающее работу опоры в режиме жидкостного трения. Это обеспечивает бесконтактное вращение шарошки 3 относительно подшипника скольжения 5 и последнего относительно цапфы 2.

Все это позволяет повысить работоспособность опоры и, как следствие, этого и технико-экономические показатели буровых работ, особенно при применении форсированных режимов бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2351738C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2347058C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2351740C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2350734C1 |

| ГЕРМЕТИЗИРОВАННАЯ ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2011 |

|

RU2465428C1 |

| ГЕРМЕТИЗИРОВАННАЯ ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2009 |

|

RU2386007C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА "ДУМПАК" | 2005 |

|

RU2291272C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2011 |

|

RU2465427C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2010 |

|

RU2435017C1 |

| ГЕРМЕТИЗИРОВАННАЯ ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2010 |

|

RU2430232C1 |

Изобретение относится к породоразрушающему инструменту, а именно к опорам буровым шарошечных долот. Техническим результатом является уменьшение ударных нагрузок на замковый подшипник и увеличение срока его службы, а следовательно, и опоры в целом. Устройство содержит лапу с цапфой, выполненные с каналами для подачи смазки, уплотнительный элемент и шарошку. Шарошка закреплена на цапфе посредством подшипника скольжения и замкового подшипника. Подшипник скольжения выполнен с продольными пазами на внутренней и наружной поверхности, имеющими в поперечном сечении сегментообразную или треугольную форму, и сквозными наклонными каналами, сообщающими полости пазов между собой. Площадь пазов между подшипником скольжения и цапфой не менее площади пазов между шарошкой и подшипником скольжения. Осевой канал цапфы снабжен подпружиненным обратным клапаном, размещенным перед радиальными каналами в цапфе. 2 з.п. ф-лы, 2 ил.

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1991 |

|

RU2068069C1 |

| Опора бурового долота | 1975 |

|

SU514943A1 |

| Опора шарошечного долота | 1972 |

|

SU446620A1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1996 |

|

RU2107143C1 |

| БУРОВОЕ ДОЛОТО | 2003 |

|

RU2244798C1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| US 4610319 A, 09.09.1986 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2009-02-10—Публикация

2007-08-30—Подача