Изобретение относится к технике тонкого и сверхтонкого измельчения и активации различных материалов и может быть использовано в химической, металлургической, строительной, фармацевтической, парфюмерной и других отраслях промышленности.

Известна центробежная мельница, содержащая несколько трубных помольных камер, заполненных мелющими телами и измельчаемым материалом, жестко закрепленные на четырех противодвижных водилах, свободно соединенных через подшипники с противонаправленными эксцентриковыми шейками приводного вала, водила также соединены с помощью подшипников с четырьмя шатунами, которые в свою очередь, через подшипники, с помощью еще четырех рычагов соединены с несущей платформой. В результате возникающих динамических сил загружаемый материал и мелющие тела перемещаются внутри помольных камер, измельчаемый материал подвергается комплексному воздействию разрушающих нагрузок: ударных, истирающих, раздавливающих и других, как мелющими телами, так и стенками помольной камеры. (Патент России №2183991, В02С 17/08, 2000.07.03.)

Недостатком этой мельницы является сложность конструкции, а именно: эта мельница имеет 18 тяжелонагруженных шарикоподшипников, испытывающих знакопеременные нагрузки. Такое большое их число приводит к высокой статистической вероятности выхода подшипников из строя. Эксцентриковый вал выполнен в виде двух последовательно соединенных с помощью жесткой муфты коленвалов и вращается в 6-ти соосно установленных в несущей платформе подшипниках. Шесть шеек сборного эксцентрикового вала и соответствующие гнезда под их подшипники в несущей платформе должны иметь суммарную несоосность в пределах рабочих зазоров в шарикоподшипниках, т.е. несколько микрометров, что практически невыполнимо, и приводит к созданию паразитных нагрузок на подшипники эксцентрикового вала, возникающих вследствие деформаций эксцентрикового вала, вызываемых этими несоосностями. Конструктивно каждый эксцентриковый вал, имеющий 5 шеек, позволяет устанавливать шарикоподшипники только легкой серии, имеющей уменьшенную грузоподъемность. В конечном итоге все это приводит к быстрому выходу подшипников из строя в результате перегрузки паразитными силами, возникающими вследствие несоосностей и вызванного этим перегрева. Вибрация, возникающая вследствие несбалансированности динамических сил, принципиально не поддающихся балансировке, приводит к необходимости использования массивной рамы и монтажа мельницы на массивном фундаменте. Ограниченная работоспособность подшипников, вызванная тяжелыми условиями их работы в данной конструкции, не позволяет добиться достаточных рабочих динамических нагрузок, использовать большую массу рабочей загрузки помольных камер и, как следствие этого, приводит к снижению эффективности измельчения и производительности.

Известны центробежные и инерционные мельницы с трубными помольными камерами, заполненными мелющими телами, перемещаемыми в плоскости, перпендикулярной их оси, по круговой, эллиптической и более сложным траекториям вокруг некой оси, как не проходящей через ось трубной помольной камеры, так и совпадающей с ней. В результате возникающих динамических сил загружаемый материал и мелющие тела перемещаются внутри помольных камер, измельчаемый материал подвергается комплексному воздействию разрушающих нагрузок: ударных, истирающих, раздавливающих и других, как мелющими телами, так и стенками помольной камеры.

К таким мельницам относится инерционная мельница, выбранная прототипом заявляемого изобретения, описанная в Патенте СССР №1761272 В02С 17/14, 20.11.90 г.

Эта инерционная мельница содержит размольный барабан, закрепленный на траверсе, приводимой в круговое колебательное движение двумя синхронно вращающимися эксцентриковыми валами, приводимыми во вращение двумя электродвигателями, соединенными между собой синхронизирующими зубчатыми передачами. Для уравновешивания колеблющихся масс на эксцентриковых валах имеются противовесы, а для компенсации неточности изготовления сторон параллелограмма, образованного траверсой, эксцентриками и несущей рамой, применена пара скольжения, позволяющая скомпенсировать эту неточность путем изменения рабочей длины траверсы.

Основным недостатком этой мельницы является сложность балансировки траверсы, несущей размольный барабан, совершающей колебания по круговой траектории и двух далеко разнесенных эксцентриковых приводных валов с противовесами. Мельница требует раздельной балансировки каждого из двух эксцентриковых валов, и статической и динамической. Причем балансировка одного вала влияет на балансировку второго. Мельница имеет 8 подшипников, несущих вследствие больших габаритов и массы траверсы значительную знакопеременную нагрузку, что повышает статистическую вероятность выхода их из строя, крупногабаритная подвижная часть конструкции с далеко разнесенными эксцентриковыми валами требует тяжелой несущей рамы, что также затрудняет динамическую балансировку и увеличивает массу и металлоемкость рамы, массу фундамента. Вследствие этого снижаются надежность и долговечность работы мельницы при одновременном повышении ее металлоемкости и стоимости, затруднен монтаж на месте эксплуатации.

Такая конструкция мельницы не позволяет получить высокие рабочие динамические характеристики, т.е. центробежное ускорение и массу рабочей загрузки размольного барабана, а следовательно, обеспечить высокую производительность и качество размола измельчаемого материала.

Аналогичные недостатки имеют и другие центробежные мельницы, например: по патентам Великобритании №1586851, В02С 17/08 17/24, 21 октября 1976 г., №1506977, В02С 17/00, 17/24, 12 апреля 1978 г.; Патенту ФРГ №2647578, В02С 17/14, 21 октября 1976 г.; Патенту СССР №1803182; Патенту СССР №1754209. Патенту РФ №2044567.

Задачей изобретения является увеличение конструктивной прочности, надежности и долговечности мельницы при одновременном упрощении ее конструкции, облегчении монтажа, упрощении эксплуатационного обслуживания, снижения металлоемкости, стоимости изготовления. Этим достигается повышение рабочих динамических нагрузок - центробежного ускорения, массы рабочей загрузки размольных барабанов, что обеспечивает повышение эффективности измельчения и активации, производительности, получения однородного фракционного состава измельчаемого материала.

Указанная задача достигается тем, что в центробежной мельнице, содержащей мелющие тела и измельчаемый материал, помещенные в одном или нескольких размольных барабанах, закрепленных на динамически подвижном коромысле, соединенном через подшипники с эксцентриками коленвалов, вращающихся, в свою очередь, в коренных подшипниках несущей рамы мельницы, с массой подвижных частей мельницы, колеблющихся по круговым траекториям в плоскости, перпендикулярной оси барабанов, и реактивным моментом рабочей загрузки, уравновешенным балансировочным устройством, мельница снабжена одним коленвалом, совмещенным с центром тяжести динамически колеблющейся системы «коромысло - размольные барабаны» и стабилизатором пространственного положения динамически колеблющейся системы «коромысло - размольные барабаны», причем стабилизатор прикреплен одной стороной к коромыслу, а другой стороной к несущей раме мельницы.

Указанная задача достигается также тем, что стабилизатор пространственного положения динамической части мельницы выполнен в виде вала с карданными шарнирами на его концах.

Указанная задача достигается также тем, что стабилизатор пространственного положения динамической части мельницы выполнен в виде двух последовательно соединенных шарниров равных угловых скоростей.

Указанная задача достигается также тем, что стабилизатор пространственного положения динамической части мельницы выполнен в виде двух последовательно соединенных компенсирующих несоосность муфт.

Указанная задача достигается также тем, что стабилизатор пространственного положения динамической части мельницы выполнен в виде торсиона.

Указанная задача достигается также тем, что стабилизатор пространственного положения динамической части мельницы выполнен в виде рычажной системы.

Указанная задача достигается также тем, что стабилизатор выполнен в виде дополнительного эксцентрикового вала, вращающегося в подшипниках несущей рамы, с эксцентриком, вращающимся в подшипниках коромысла.

Указанная задача достигается также тем, что коленвал выполнен составным, при этом вал выполнен с эксцентрично закрепленными в цапфах концами.

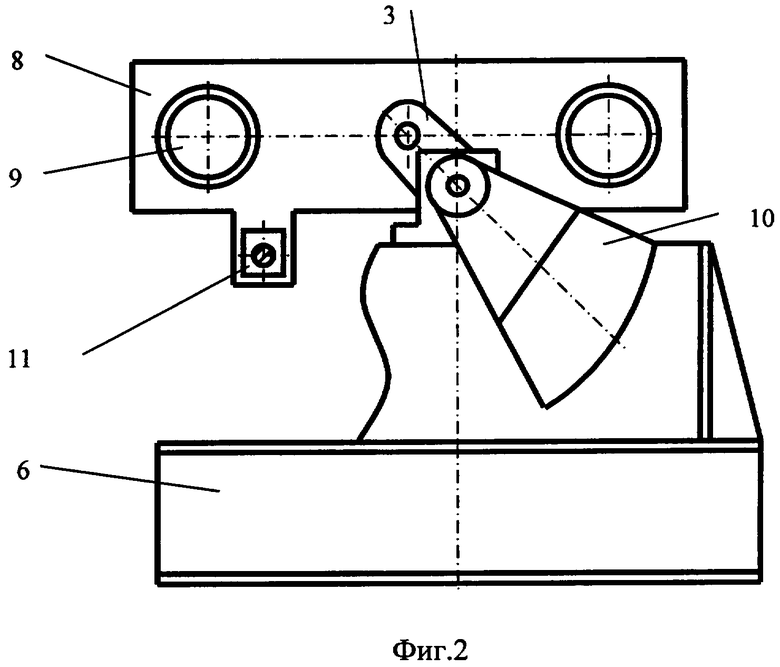

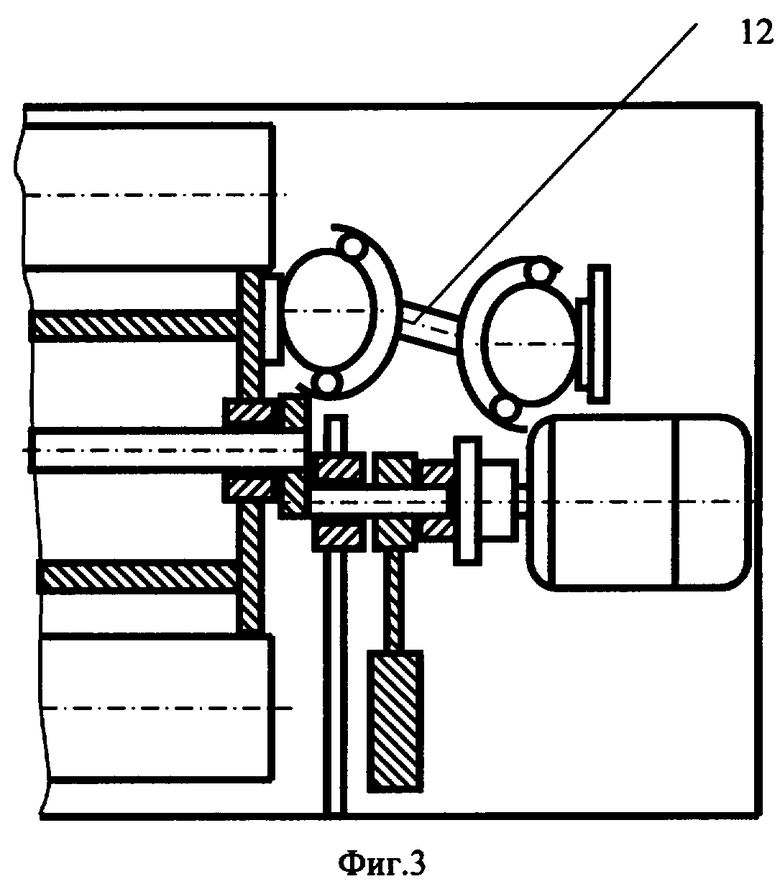

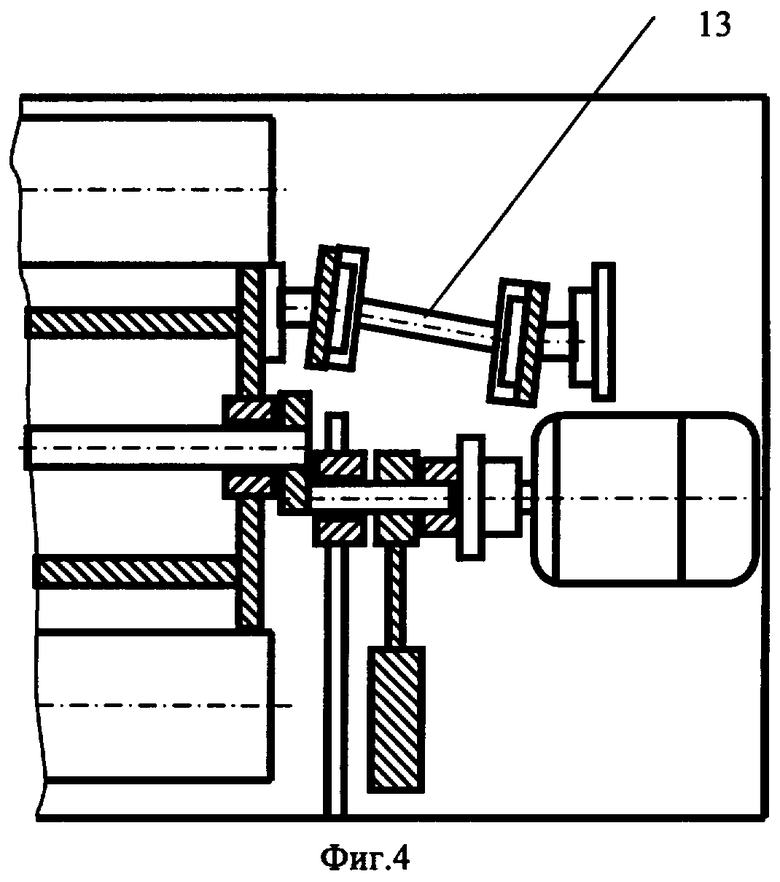

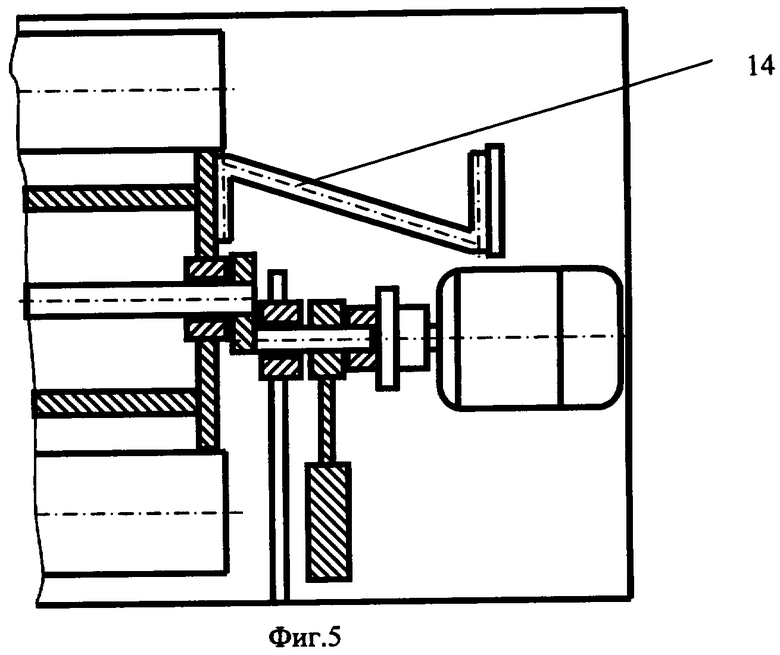

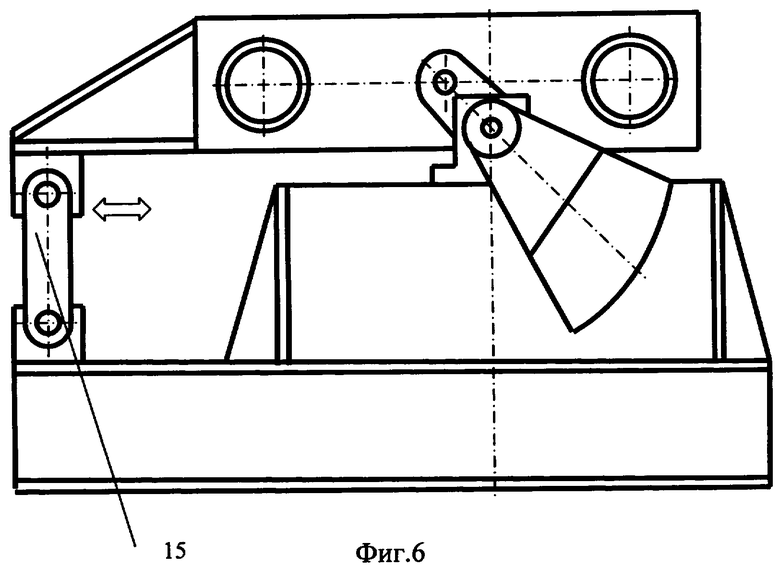

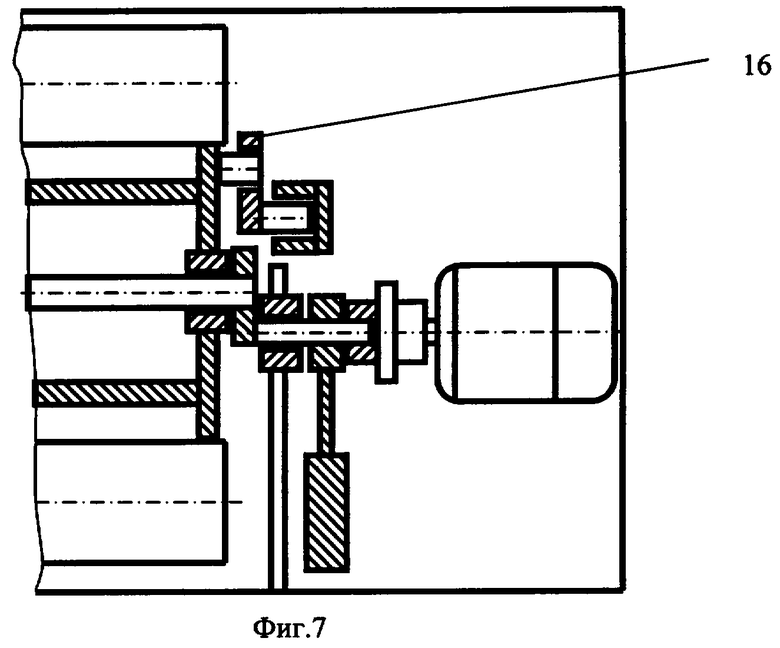

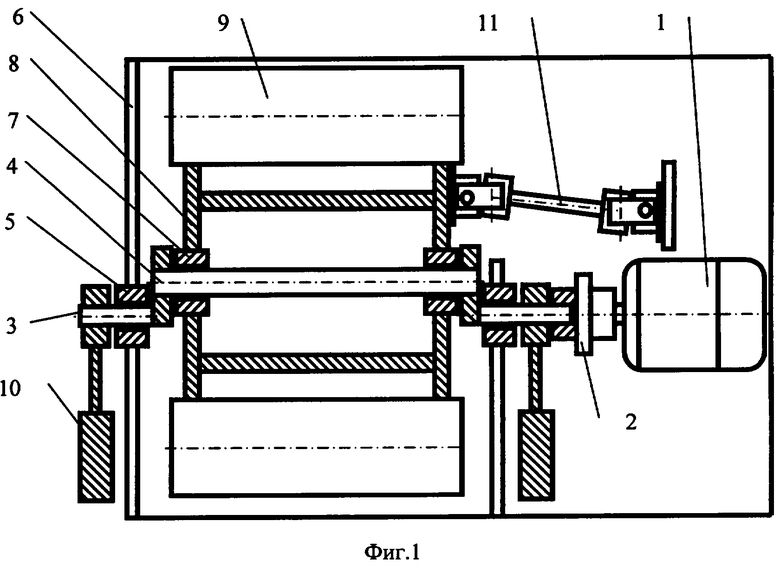

Заявляемое изобретение поясняется чертежами, где на фиг.1 показана схема мельницы, разрез, вид в плане; на фиг.2 показана схема мельницы, профильная проекция; на фиг.1, 3, 4, 5, 6, 7 показаны варианты исполнения стабилизатора пространственного положения динамической части мельницы и конструкция коленвала на фиг.1.

Центробежная мельница содержит двигатель 1, вращающий через муфту 2 составной коленвал, состоящий из двух цапф с эксцентриками 3 и вала 4. Цапфы коленвала 3 вращаются в подшипниках 5, закрепленных на раме основания мельницы 6. Вал коленвала 4 через подшипники 7, приводит в круговое колебательное движение коромысло 8, на котором закреплены размольные барабаны 9, содержащие мелющие шары и размалываемый материал (не показано). Масса совершающего круговые колебания коромысла 8 и закрепленных на нем размольных барабанов 9, а также реакция находящихся в размольных барабанах 9 шаров и размалываемого материала уравновешены дебалансами 10, закрепленными на цапфах коленвала. Стабилизация пространственного положения подвижной части мельницы (предотвращение наклона коромысла 8 относительно несущей рамы 6) обеспечивается стабилизатором наклона, который может быть исполнен в различных вариантах:

- в виде вала с карданными шарнирами на его концах (поз.11 на фиг.1),

- двух последовательно соединенных шарниров равных угловых скоростей (поз.12 на фиг.3),

- в виде двух последовательно соединенных компенсирующих несоосность муфт (поз.13 на фиг.4),

- в виде торсиона (поз.14 на фиг.5),

- в виде рычажной системы (поз.15 на фиг.6),

- в виде дополнительного эксцентрикового вала, вращающегося в подшипниках несущей рамы, с эксцентриком, вращающимся в подшипниках коромысла (поз.16 на фиг.7).

Причем одним концом все виды стабилизаторов присоединены к коромыслу 8, а другим к несущей раме 6.

Конструкция составного коленвала, показана на фиг.1, он имеет вал 4, с прикрепленными к его концам эксцентриками 3, на которых закреплены дебалансы 10.

Центробежная мельница работает следующим образом. Двигатель 1 через муфту 2 сообщает вращательное движение составному коленвалу, состоящему из вала 4, неподвижно закрепленного с двух сторон в эксцентриках двух цапф 3. Цапфы коленвала вращаются в подшипниках 5, закрепленных на раме основания 6. Вращаясь, коленвал приводит в круговое колебательное движение коромысло 8, на котором закреплены размольные барабаны 9. Колебания коромыслу передаются от вращающегося коленвала через подшипники 7. Радиус колебаний коромысла 8 и закрепленных на ней размольных барабанов 9 равен эксцентриситету коленвала. Каждая точка коромысла 8 и размольных барабанов 9 описывает окружность с радиусом, равным эксцентриситету коленвала, таким образом, условная плоскость, проходящая через оси двух противоположно расположенных размольных барабанов 9 (фиг.2), в процессе динамических колебательных движений остается всегда параллельной плоскости основания несущей рамы 6. Наклон коромысла 8 относительно несущей рамы 6 предотвращается стабилизатором наклона 11, который может быть исполнен в различных вариантах (12, 13, 14, 15, 16), например, в виде двух последовательно соединенных карданных шарниров 12 (фиг.1, фиг.2), одним концом присоединенных к коромыслу 8, а другим к несущей раме 6. При круговых колебаниях коромысла 8 загружаемый в помольную камеру барабанов 9 размалываемый материал и находящиеся там мелющие тела (не показано) перемещаются внутри барабана под действием инерционных сил. При этом происходят соударения мелющих тел с внутренними стенками барабанов 9 и между собой. Измельчаемый материал подвергается воздействию комплекса разрушающих нагрузок: ударных, истирающих, раздавливающих и других. Масса коромысла 8 и закрепленных на нем размольных барабанов 9, совершающих круговые колебания, а также реакция находящихся в размольных барабанах 9 шаров и размалываемого материала, возникающая в результате их перемещения, уравновешена при помощи дебалансов 10, закрепленных на цапфах коленвала.

Заявляемое изобретение позволяет повысить конструктивную прочность мельницы, и этим повысить допустимую рабочую динамическую нагрузку, при одновременном упрощении ее конструкции, облегчении монтажа, эксплуатационного обслуживания, снижении стоимости ее изготовления, повышении производительности размола, повышении долговечности, надежнести, эффективности измельчения и активации, за счет получения однородного фракционного состава измельчаемого материала.

Преимущества заявляемой центробежной мельницы от аналогов и прототипа состоят в следующем: Мельница имеет только один сборный эксцентриковый вал (коленвал), состоящий из элементов 3 и 4, который вращается всего в двух подшипниках 5 несущей рамы 6, что исключает влияние несоосности установки подшипников. Коромысло 8 приводится в круговые колебания коленвалом 3, 4 с помощью всего двух подшипников, что также устраняет влияние несоосностей. Кроме того, нагрузка на подшипники не знакопеременная, как в прототипе и аналогах, а более благоприятная для работы подшипников - циркуляционная у подшипников коромысла и пульсирующая (вследствие остаточной вибрации после балансировки) знакопостоянная у подшипников несущей рамы. Подшипники работают в оптимальных условиях эксплуатации, чем и обеспечивается долговечность и надежность работы мельницы. Сборная конструкция эксцентрикового вала позволяет использовать типы и типоразмеры подшипников, имеющие самую высокую несущую способность. Например, широко распространенная марка подшипников №13622 имеет динамическую грузоподъемность пары подшипников 114 тонн, при допустимых 1600 оборотах в минуту. Малое число использованных в конструкции подшипников (4 шт) уменьшает и статистическую вероятность выхода их из строя. Коленвал не испытывает знакопеременных нагрузок, вследствие этого его материал не испытывает усталостной нагрузки, и допустимая нагрузка на вал (т.е. рабочая динамическая центробежная сила, прилагаемая к коромыслу и размольным барабанам) может быть в 3 раза больше, чем в конструкциях прототипа и аналогов при тех же диаметрах валов. Практически мельница не имеет конструктивных ограничений ни по массе динамически колеблющихся подвижных частей, ни по динамическим нагрузкам. Эти параметры ограничиваются только допустимыми для данного производства возможностями энергоснабжения. Конструкция заявляемой мельницы позволяет легко обеспечить полную балансировку и этим дает возможность применить облегченную нежесткую несущую раму хребтового типа, что уменьшает металлоемкость и стоимость мельницы. Например, центробежная мельница с редуктором и электродвигателем мощностью 75 кВт имеет массу 2,5 т при загрузке мелющими телами массой 500 кг, что недостижимо ни для прототипа, ни для аналогов. При этом динамическая нагрузка на коромысло составляет 15 т, а динамическая нагрузка, передаваемая на фундамент всего 0,4 т. Это позволяет устанавливать мельницу на облегченный фундамент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная мельница | 1990 |

|

SU1754209A1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И МЕЛЬНИЦА, РЕАЛИЗУЮЩАЯ СПОСОБ (ВАРИАНТЫ) | 2004 |

|

RU2275244C2 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2011 |

|

RU2465961C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2074029C1 |

| Устройство для измельчения | 1987 |

|

SU1470335A1 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2014 |

|

RU2560061C1 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2000 |

|

RU2183991C2 |

| Шаровая мельница-механоактиватор с тремя плоскостями вращения | 2023 |

|

RU2793969C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ С АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКОЙ | 2012 |

|

RU2494813C1 |

Изобретение предназначено для тонкого и сверхтонкого измельчения и активации различных материалов. Центробежная мельница содержит мелющие тела и измельчаемый материал, помещенные в размольный барабан, закрепленный на динамически подвижном коромысле, соединенном через подшипники с эксцентриками коленвала. Коленвал вращается в коренном подшипнике несущей рамы мельницы, с массой подвижных частей мельницы, колеблющихся по круговым траекториям в плоскости, перпендикулярной оси барабана, и реактивным моментом рабочей загрузки, уравновешенным балансировочным устройством. Мельница снабжена дополнительным размольным барабаном, а коленвал совмещен с центром тяжести динамически колеблющейся системы «коромысло - размольные барабаны» и стабилизатором пространственного положения динамически колеблющейся системы «коромысло - размольные барабаны». Стабилизатор прикреплен одной стороной к коромыслу, а другой стороной - к несущей раме мельницы. Техническим результатом является увеличение конструктивной прочности, надежности и долговечности мельницы при одновременном упрощении эксплуатационного обслуживания, снижении металлоемкости, стоимости изготовления. 7 з.п. ф-лы, 7 ил.

| Инерционная мельница | 1990 |

|

SU1761272A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1992 |

|

RU2044567C1 |

| Инерционная мельница | 1987 |

|

SU1505581A1 |

| GB 1506977 A1, 12.04.1978 | |||

| N,N’-ДИЭТИЛ- N,N’-ДИ(2-БРОМ-4-R-ФЕНИЛ)ДИАМИДЫ 2,2’-БИПИРИДИЛ-6,6’-ДИКАРБОНОВОЙ КИСЛОТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ, ЦИКЛИЗАЦИЯ ПОЛУЧЕННЫХ АМИДОВ С ОБРАЗОВАНИЕМ 6,6’-ДИЭТИЛ-9,9’-ДИR-ДИБЕНЗО[F]-1,7-НАФТИРИДИН-5,5’(6Н,6’H)-ДИОНОВ | 2016 |

|

RU2647578C1 |

Авторы

Даты

2009-02-20—Публикация

2007-05-02—Подача