ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в основном к тангенциальной режущей пластине и фрезе для операций обработки металлов резанием, фрезерованию сложных профилей, и в частности - фрезерованию коленчатых валов охватывающими фрезами.

УРОВЕНЬ ТЕХНИКИ

Такие фрезы, как правило, содержат кольцевой корпус, имеющий множество идентичных сегментов, равномерно расположенных по внутренней периферии корпуса. Каждый сегмент имеет закрепленные на нем, как правило, три или более режущих пластины, причем каждая режущая пластина предназначена для фрезерования определенного элемента сложного профиля. Неизбежно, по крайней мере, одна из режущих пластин каждого сегмента имеет геометрию, отличную от других режущих пластин этого сегмента, следовательно, в запасе должны быть, по крайней мере, два типа режущих пластин и необходимо внимание, когда заменяется изношенная режущая пластина, чтобы не заменить ее режущей пластиной с другой геометрией.

Во многих таких фрезах используются тангенциальные режущие пластины. Тангенциальные режущие пластины, которые также известны как режущие пластины, расположенные по задней грани, ориентированы в корпусе таким образом, что в процессе операции обработки резанием заготовки силы резания направлены вдоль главного (большего) размера режущей пластины. Достоинством такого расположения является то, что режущая пластина может противостоять большим силам резания, чем, когда она ориентирована так, что силы резания направлены вдоль вспомогательного (меньшего ее) размера.

Задачей настоящего изобретения является создание тангенциальной режущей пластины для фрезы, которая могла бы обрабатывать все элементы сложного профиля металлической заготовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением тангенциальная режущая пластина имеет:

первую и вторую противолежащие торцовые поверхности и периферийную боковую поверхность, расположенную между ними;

первую и вторую периферийные кромки, образованные соответственно на пересечении первой и второй торцовых поверхностей с периферийной боковой поверхностью, по крайней мере, часть первой периферийной кромки образует главную режущую кромку;

по крайней мере, один паз на периферийной боковой поверхности, расположенный между и пересекающий первую и вторую торцовые поверхности соответственно по первой и второй дополнительным кромкам, по крайней мере, часть первой дополнительной кромки образует дополнительную режущую кромку;

причем на первом и втором противоположных видах сбоку на режущую пластину, по крайней мере, первая периферийная кромка выполнена в основном вогнутой.

В соответствии с настоящим изобретением на первом и втором противоположных видах сбоку, по крайней мере, первая кромка расположена между первой и второй крайними точками режущей пластины, вторая крайняя точка расположена ближе к средней плоскости режущей пластины, чем первая крайняя точка.

Также в соответствии с настоящим изобретением на первом виде сбоку, по крайней мере, на первой периферийной кромке выполнена точка минимума, расположенная ближе к средней плоскости режущей пластины, чем любая другая точка, по крайней мере, первой периферийной кромки и ближе к одной крайней точке, чем к другой.

Предпочтительно режущая пластина выполнена со сквозным отверстием, проходящим через периферийную боковую поверхность.

Как правило, ось сквозного отверстия расположена в средней плоскости режущей пластины.

Фреза в соответствии с настоящим изобретением содержит кольцевой корпус, имеющий множество идентичных сегментов, равномерно расположенных по внутренней периферии, на каждом сегменте установлены и закреплены семь режущих пластин в соответствии с настоящим изобретением.

Предпочтительно семь режущих пластин на каждом сегменте расположены тремя парами с одиночной непарной пластиной.

Также предпочтительно в первой из трех пар режущие пластины расположены на противолежащих боковых сторонах сегмента, во второй и третьей парах режущие пластины расположены на внутренней стороне сегмента, причем в паре одна режущая пластина расположена ближе к одной боковой стороне сегмента, а другая режущая пластина - ближе к противолежащей боковой стороне сегмента, в третьей из трех пар режущие пластины расположены вблизи средней плоскости сегмента по разные стороны от нее, а одиночная режущая пластина расположена посередине между двумя боковыми сторонами сегмента.

В соответствии с настоящим изобретением паз одиночной непарной режущей пластины при ее установке на сегменте обращен от него, тогда как паз каждой из режущих пластин из трех пар при установке режущей пластины на сегменте обращен к нему.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как то же самое может быть выполнено на практике, отсылки будут сделаны к приложенным чертежам, на которых:

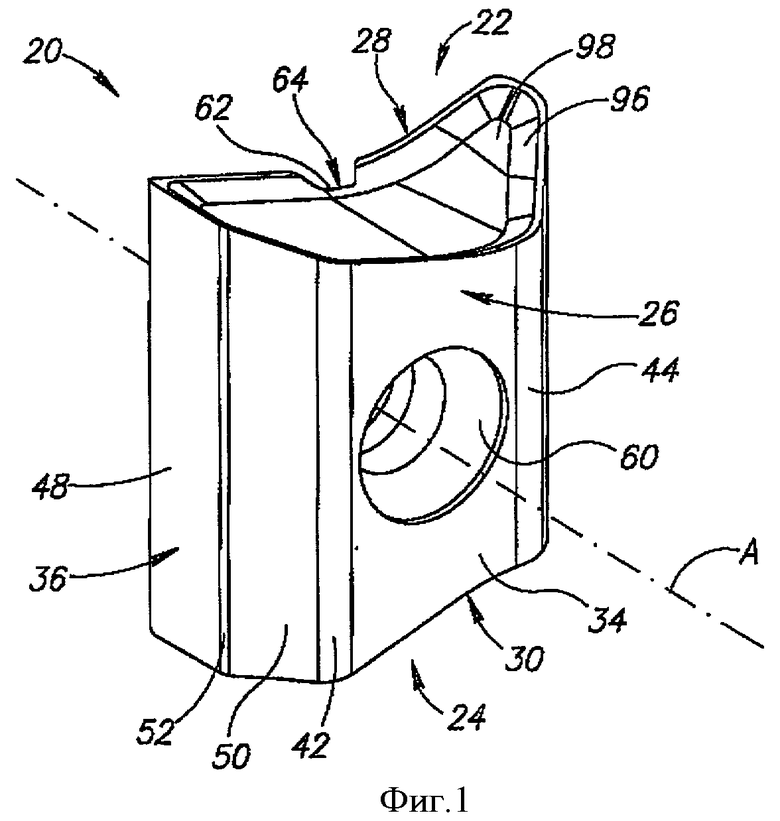

на фиг.1 показан вид в перспективе на режущую пластину в соответствии с настоящим изобретением;

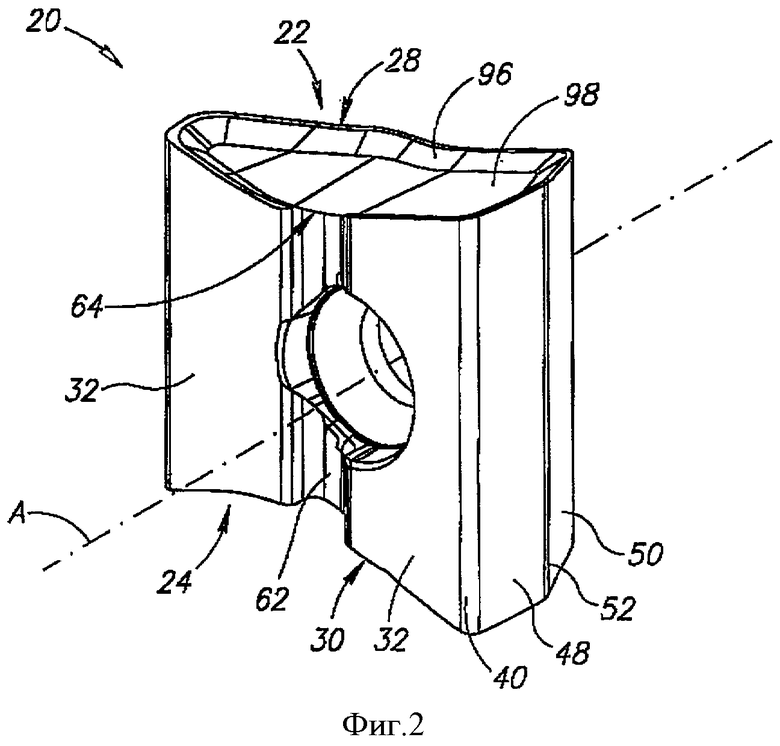

на фиг.2 показан другой вид в перспективе на режущую пластину, представленную на фиг.1;

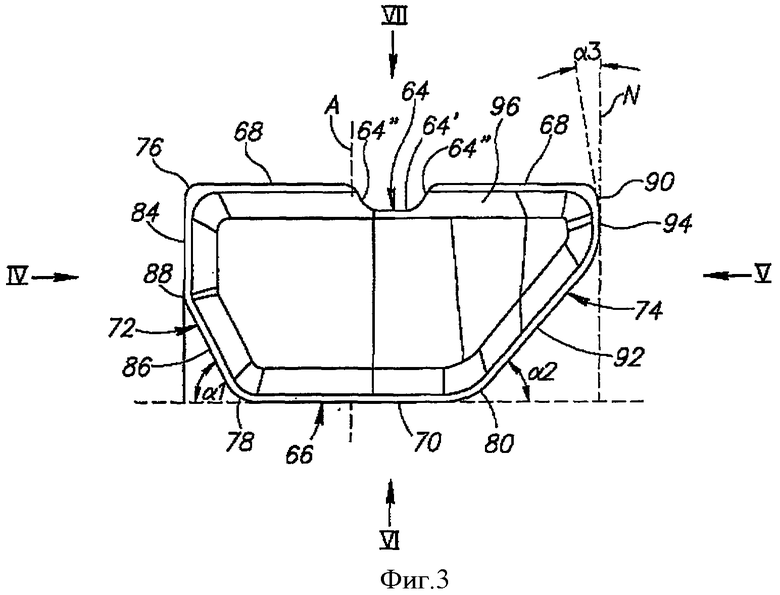

на фиг.3 показан вид с торца на режущую пластину, представленную на фиг.1;

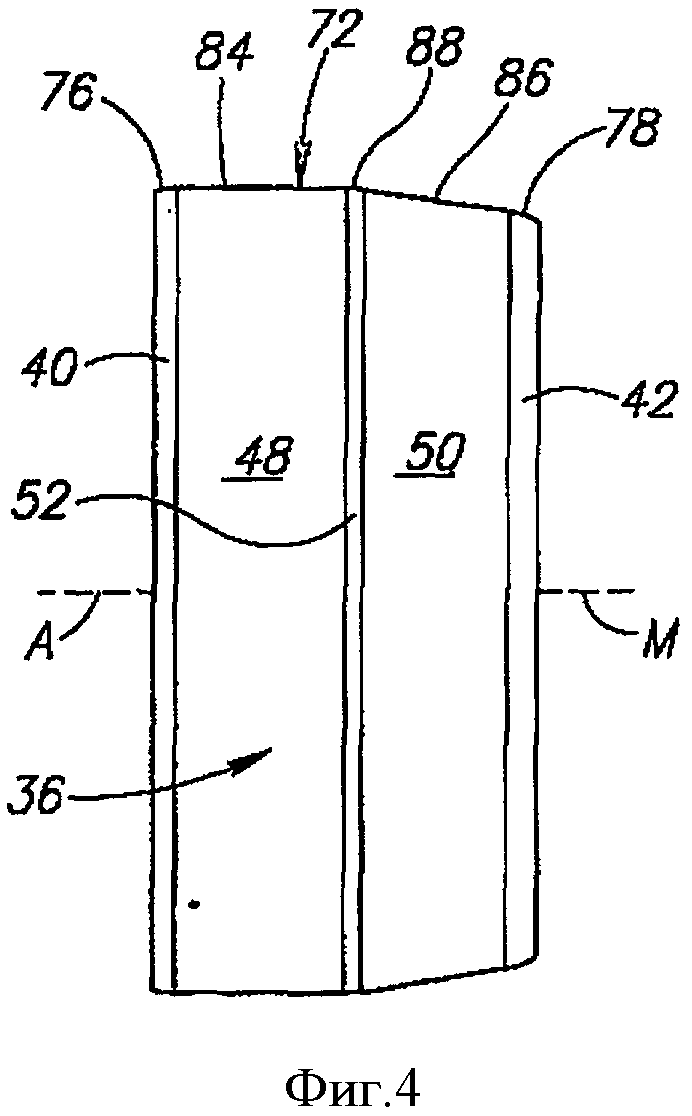

на фиг.4 показан вид сбоку по стрелке IV на фиг.3 на режущую пластину, представленную на фиг.1;

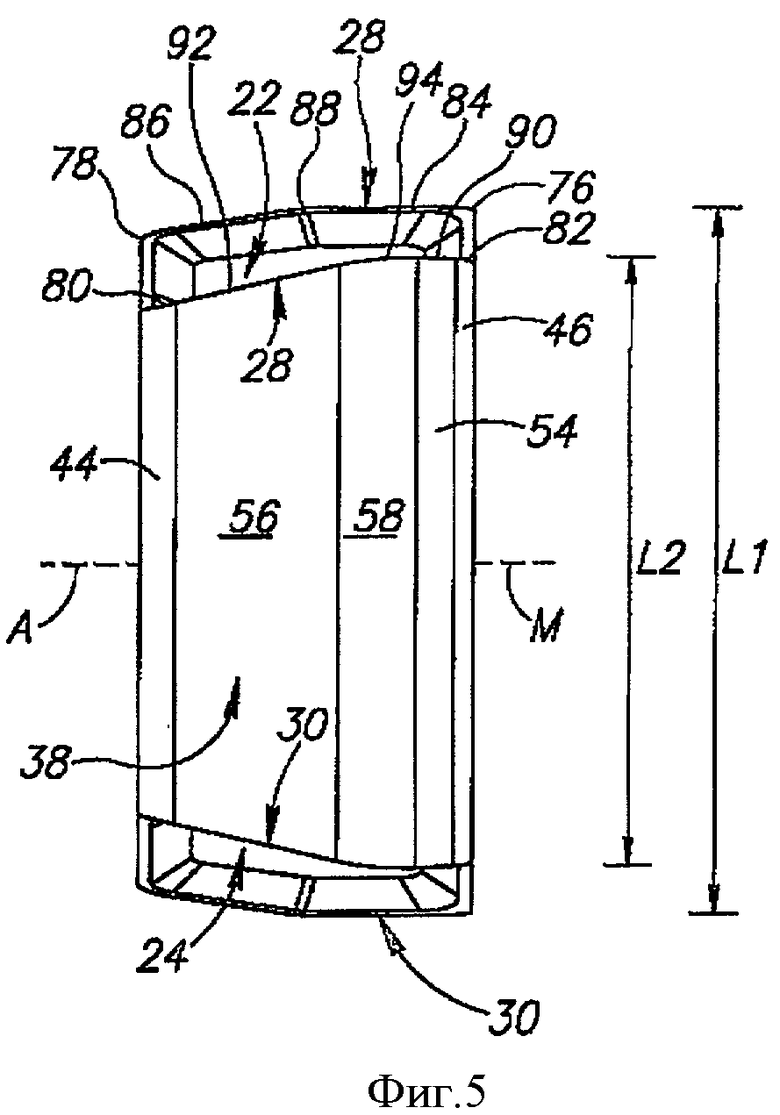

на фиг.5 показан вид сбоку по стрелке V на фиг.3 на режущую пластину, представленную на фиг.1;

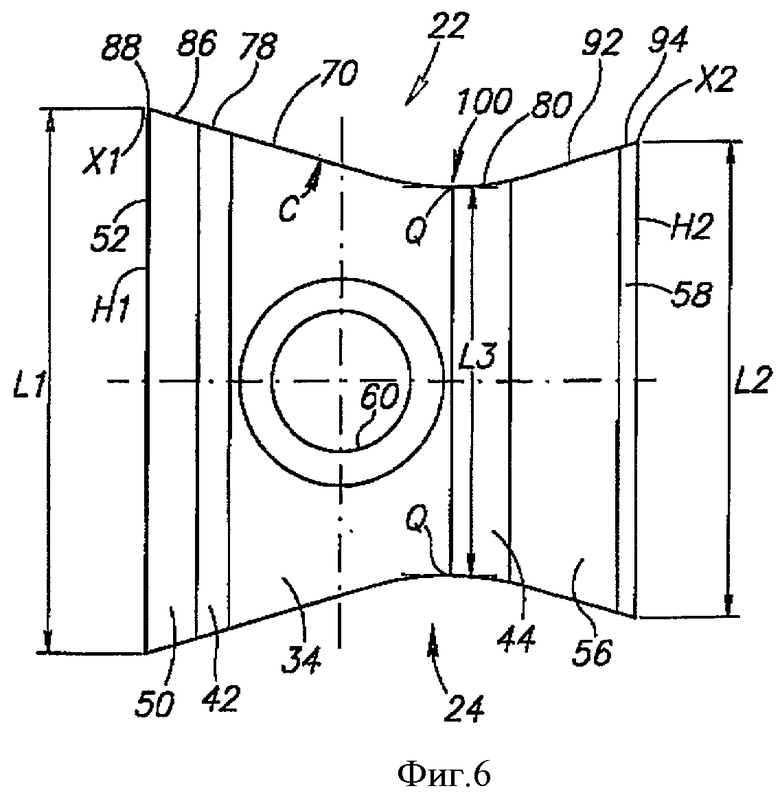

на фиг.6 показан вид сбоку по стрелке VI на фиг.3 на режущую пластину, представленную на фиг.1;

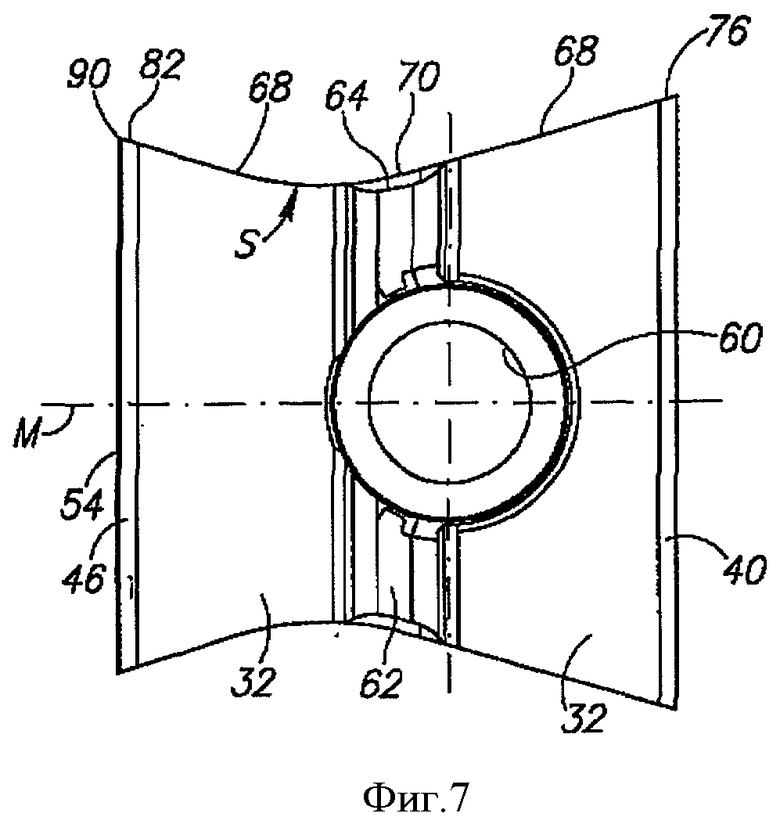

на фиг.7 показан вид сбоку по стрелке VII на фиг.3 на режущую пластину, представленную на фиг.1;

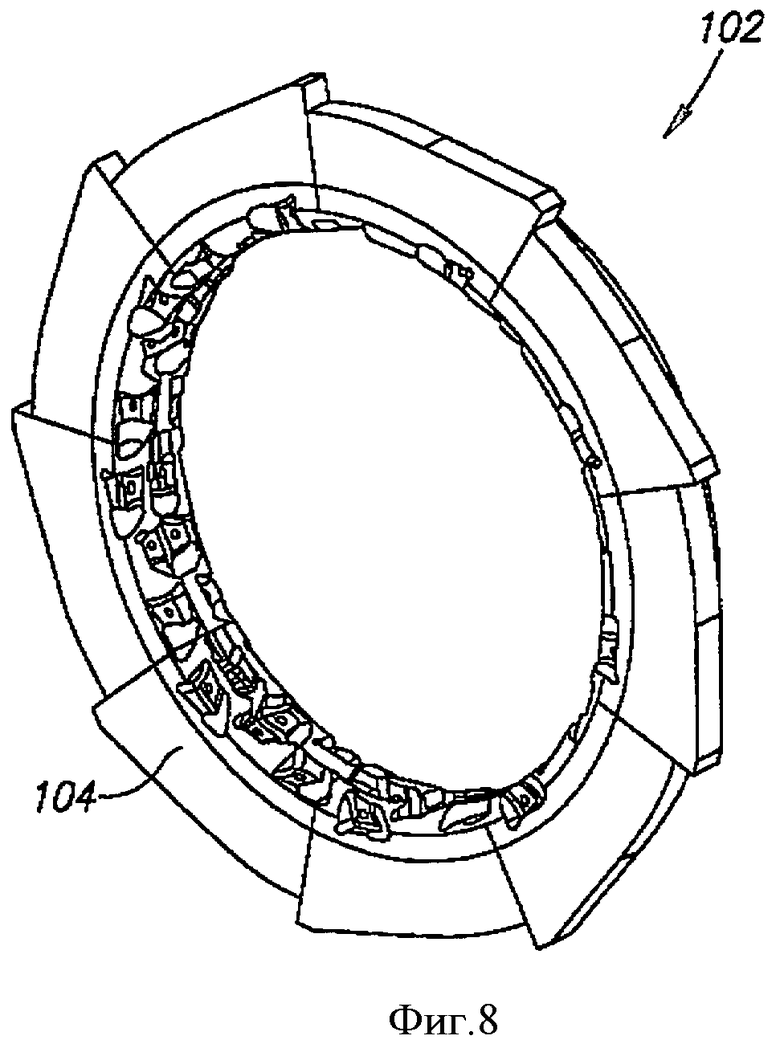

на фиг.8 показан вид в перспективе на фрезу в соответствии с настоящим изобретением;

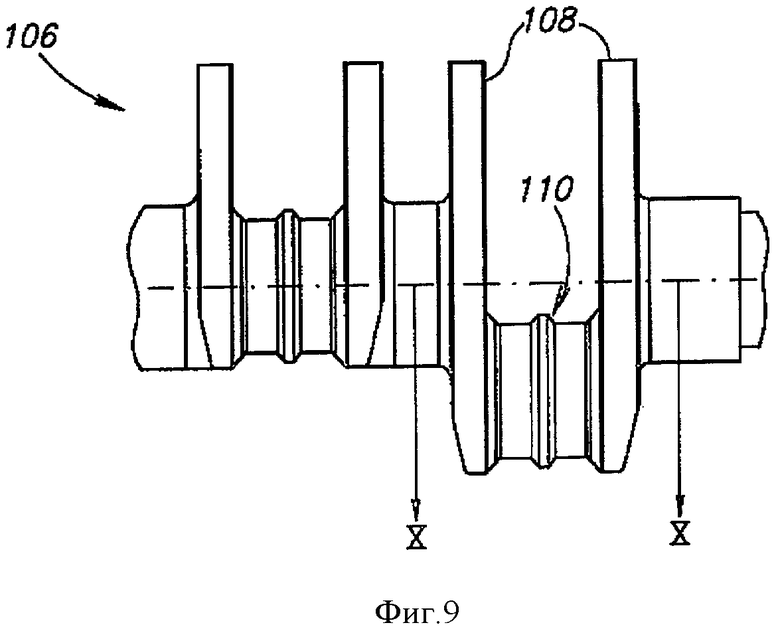

на фиг.9 частично показан вид сбоку на коленчатый вал, обработанный фрезой, представленной на фиг.8;

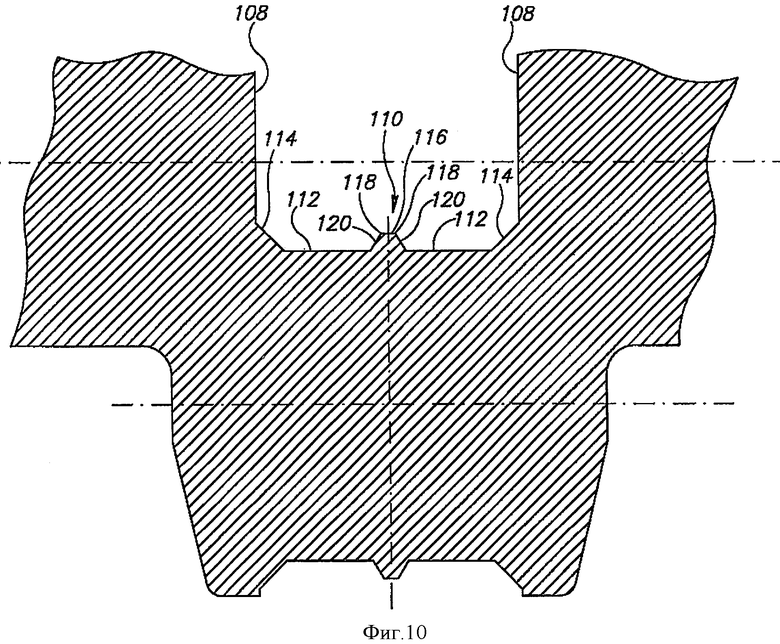

на фиг.10 показано осевое сечение по линии Х-Х коленчатого вала, представленного на фиг.9;

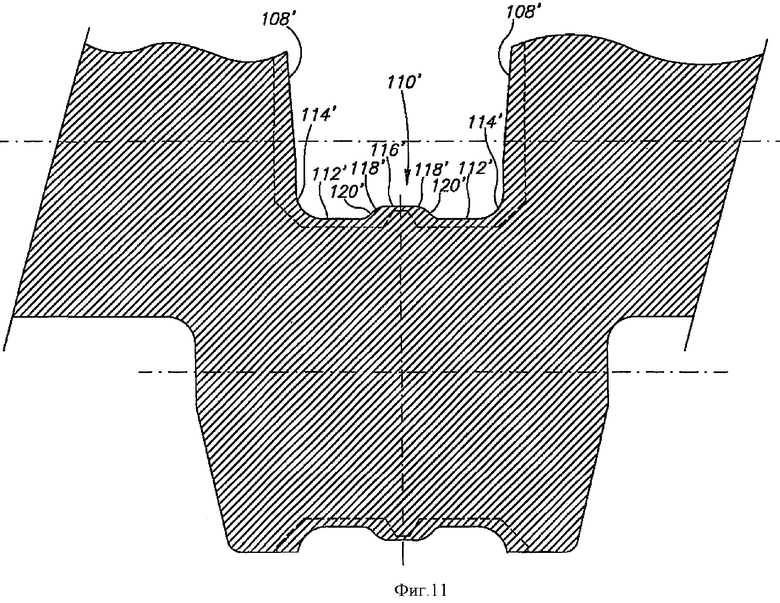

на фиг.11 показано осевое сечение, сходное с представленным на фиг.9, но перед фрезерованием коленчатого вала;

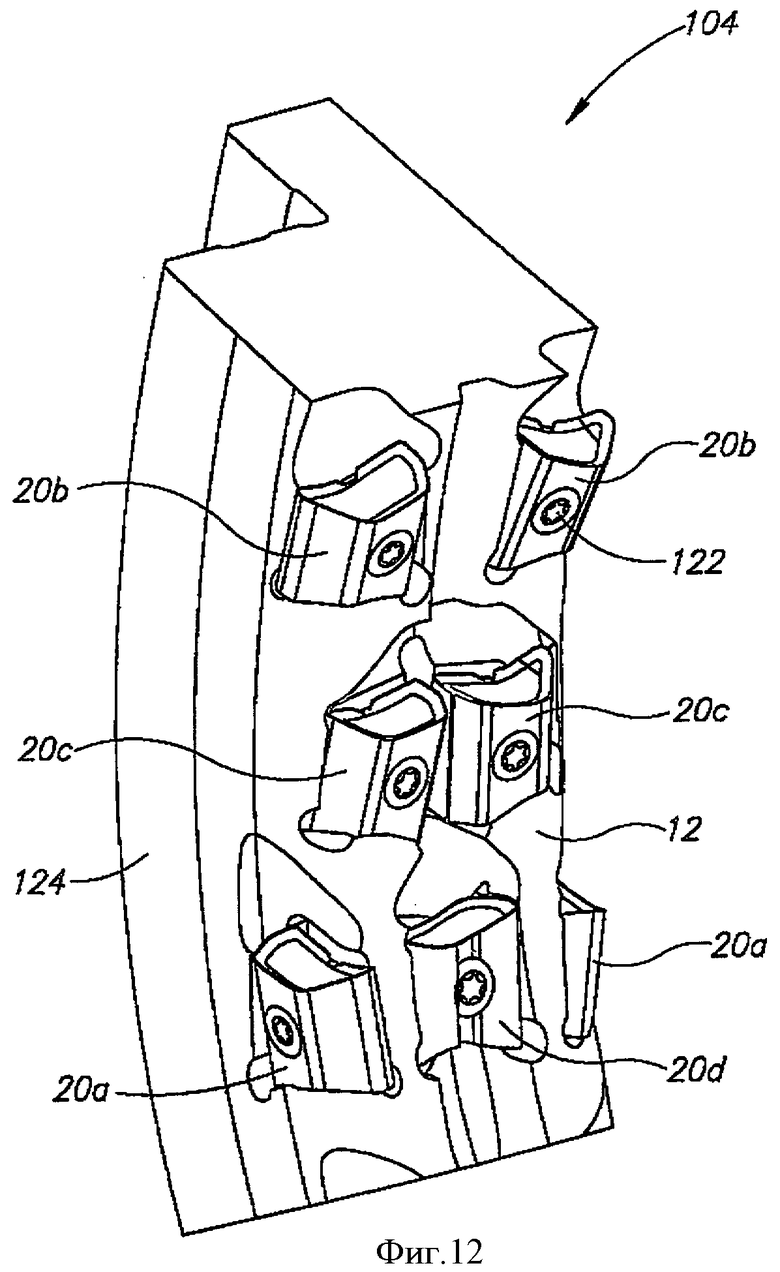

на фиг.12 показан вид в перспективе на сегмент фрезы, представленной на фиг.8;

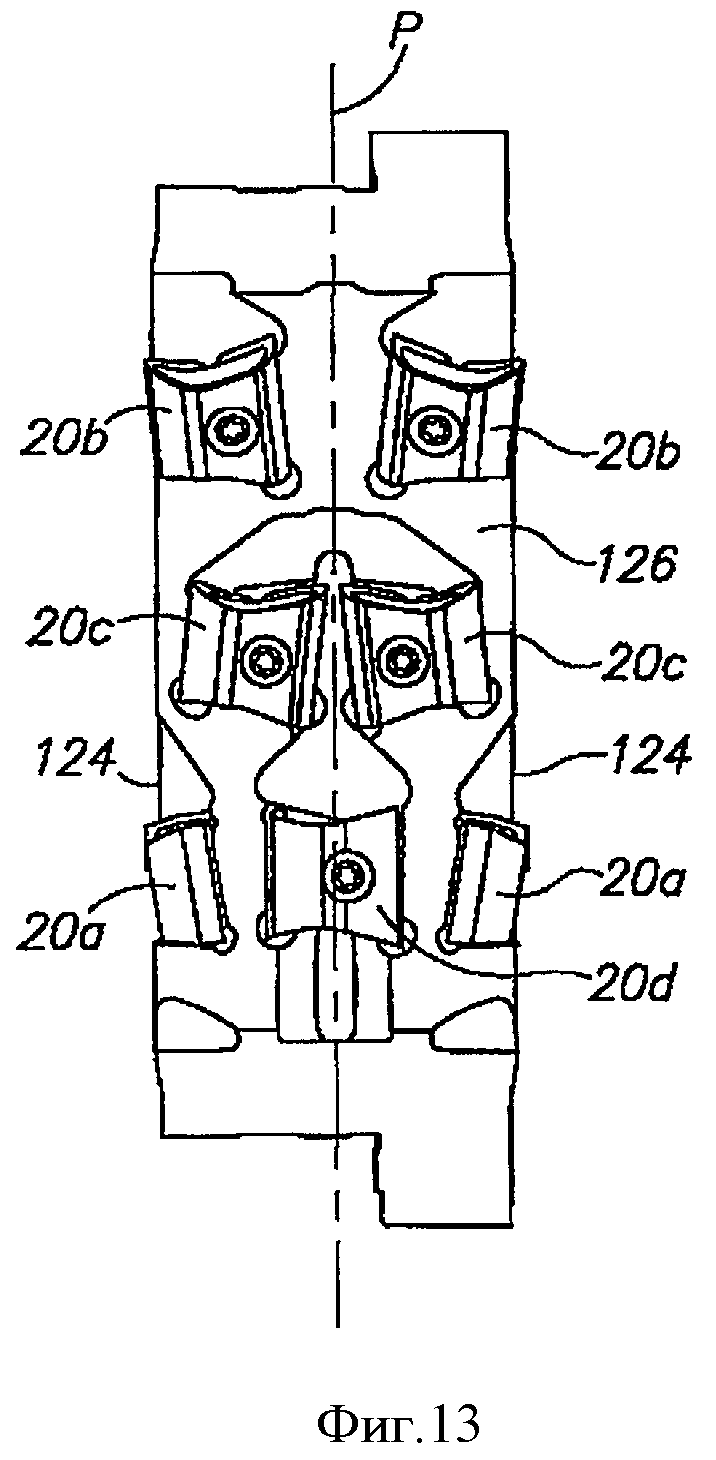

на фиг.13 показан вид с торца на сегмент фрезы, представленной на фиг.8;

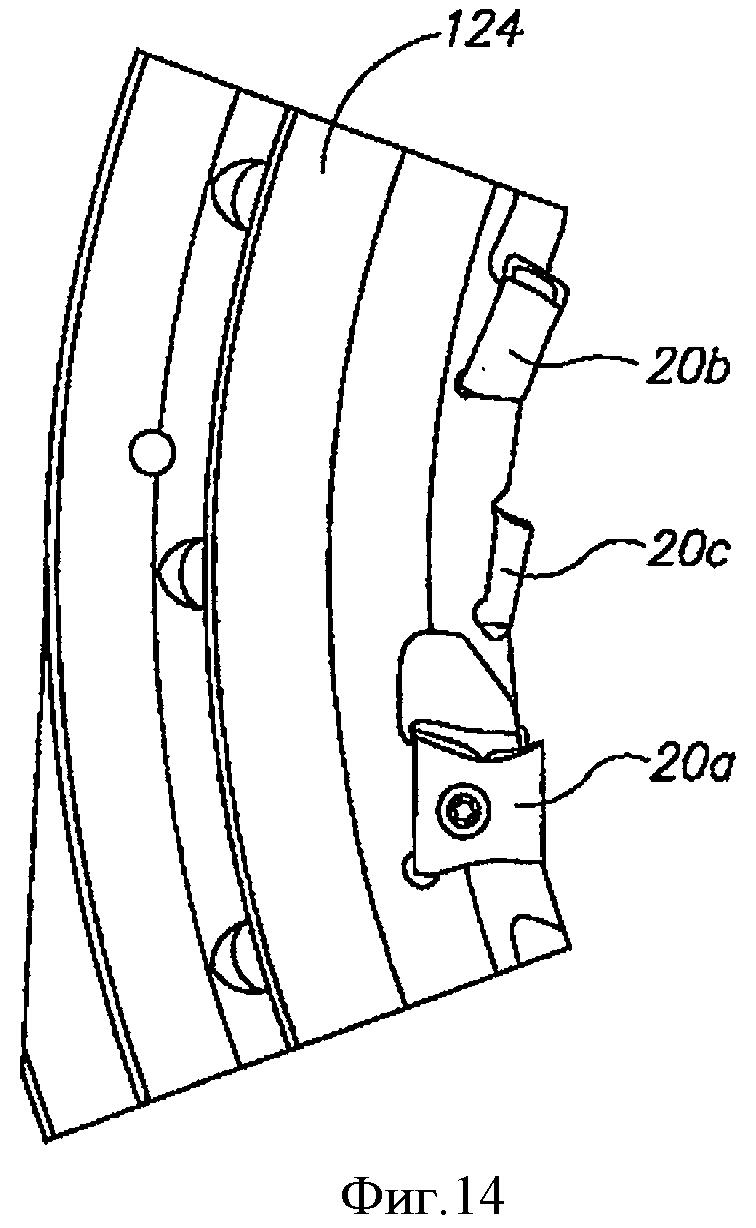

на фиг.14 показан вид сбоку на сегмент фрезы, представленной на фиг.8.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

Рассмотрим фиг.1-7, показывающие двухстороннюю тангенциальную режущую пластину 20 в соответствии с настоящим изобретением. Режущая пластина 20, как правило, выполнена из высокопрочного и износостойкого материала, такого как твердый сплав путем фасонного прессования и спекания карбидных порошков в связке или инжекционного прессования. Режущая пластина 20 имеет идентичные противолежащие торцовые поверхности 22, 24 и периферийную боковую поверхность 26, расположенную между ними. Средняя плоскость М делит режущую пластину 20 на две равные половины, при этом торцовые поверхности 22, 24 расположены с противоположных сторон от средней плоскости М. Режущая пластина 20 имеет зеркальную симметрию относительно средней плоскости М. В процессе операции обработки резанием только одна из торцовых поверхностей - 22, обозначенная как рабочая торцовая поверхность 22, участвует в обработке. Поскольку обе торцовые поверхности 22, 24 идентичны, только одна из них, а именно рабочая торцовая поверхность 22, будет описана подробно (противолежащая - торцовая поверхность будет обозначена как нерабочая торцовая поверхность 24).

Периферийная боковая поверхность 26 пересекает торцовые поверхности 22, 24 по периферийным кромкам 28, 30 и включает первую и вторую в основном плоские и параллельные противолежащие главные боковые поверхности 32, 34, а также первую и вторую вспомогательные боковые поверхности 36, 38, расположенные между главными боковыми поверхностями 32, 34. Смежные главная и вспомогательная боковые поверхности соединяются по общей угловой боковой поверхности. Первая главная боковая поверхность 32 соединяется с первой вспомогательной боковой поверхностью 36 по первой угловой боковой поверхности 40. Первая вспомогательная боковая поверхность 36 соединяется со второй главной боковой поверхностью 34 по второй угловой боковой поверхности 42. Вторая главная боковая поверхность 34 соединяется со второй вспомогательной боковой поверхностью 38 по третьей угловой боковой поверхности 44, а вторая вспомогательная боковая поверхность 38 соединяется с первой главной боковой поверхностью 32 по четвертой угловой боковой поверхности 46. Каждая вспомогательная боковая поверхность разделена на две части. Первая вспомогательная боковая поверхность включает первую и вторую части 48, 50, соединяющиеся по первой вспомогательной угловой боковой поверхности 52. Вторая вспомогательная боковая поверхность 38 включает первую и вторую части 54, 56, соединяющиеся по второй вспомогательной угловой боковой поверхности 58. Первая часть первой вспомогательной боковой поверхности 48 и первая часть второй вспомогательной боковой поверхности 54 примыкают к первой главной боковой поверхности 32, тогда как вторая часть первой вспомогательной боковой поверхности 50 и вторая часть второй вспомогательной боковой поверхности 56 примыкают ко второй главной боковой поверхности 34.

Сквозное отверстие 60, имеющее ось А, которая лежит в средней плоскость М, проходит через периферийную боковую поверхность 26 и расположено между первой и второй главными боковыми поверхностями 32, 34. Паз 62 на периферийной боковой поверхности 26 проходит между противолежащими торцовыми поверхностями 22, 24. Паз 62 пересекается сквозным отверстием 60 и выполнен прямолинейным и перпендикулярным средней плоскости М режущей пластины 20.

Периферийная кромка 28 включает две кромки: дополнительную кромку 64 и основную кромку 66. Дополнительная кромка 64 образована на пересечении паза 62 и рабочей торцовой поверхности 22, а основная кромка 66 включает всю периферийную кромку 28 за исключением дополнительной кромки 64. Основная кромка 66 включает первую и вторую главные кромки 68, 70, образованные на пересечении соответственно первой и второй главных боковых поверхностей 32, 34 с рабочей торцовой поверхностью 22; первую и вторую вспомогательные кромки 72, 74, образованные на пересечении соответственно первой и второй вспомогательных боковых поверхностей 36, 38 с рабочей торцовой поверхностью 22; и первую, вторую, третью и четвертую угловые кромки 76, 78, 80, 82, образованные на пересечении соответственно первой, второй, третьей и четвертой угловых боковых поверхностей 40, 42, 44 и 46 с рабочей торцовой поверхностью 22. Первая вспомогательная кромка 72 включает первую часть 84, вторую часть 86 и первую вспомогательную угловую кромку 88, образованные на пересечении соответственно первой части вспомогательной боковой поверхности 48, второй ее части 50 и первой вспомогательной угловой боковой поверхности 52 с рабочей торцовой поверхностью 22. Аналогично вторая вспомогательная кромка 74 включает первую часть 90, вторую часть 92 и вспомогательную угловую кромку 94, образованные на пересечении соответственно первой части второй вспомогательной боковой поверхности 54, второй ее части 56 и вспомогательной угловой боковой поверхности 58 с рабочей торцовой поверхностью 22.

Рабочая торцовая поверхность 22 включает периферийную часть 96, наклоненную внутрь от периферийной кромки 28 в направлении к средней плоскости М и сопрягающуюся с ее центральной частью 98. Периферийная кромка 28 образует режущую кромку, а периферийная часть 96 образует соответствующую переднюю поверхность. Поскольку любая часть периферийной кромки 28 образует режущую кромку, ниже она будет обозначаться как кромка или режущая кромка.

С отсылкой к фиг.6 следует отметить, что на виде сбоку на режущую пластину 20 в направлении, перпендикулярном ко второй главной боковой поверхности 34 и обозначенном как первый вид сбоку на режущую пластину 20, вторая часть первой вспомогательной кромки 86, вторая угловая кромка 78, вторая главная кромка 70, третья угловая кромка 80, вторая часть второй вспомогательной кромки 92 и вспомогательная угловая кромка 94 образуют в основном вогнутую часть С периферийной кромки 28. Другими словами, на первом виде сбоку периферийная кромка 28 является в основном вогнутой. Структура этой, в основном, вогнутой части кромки С приведена ниже. Вторая часть первой вспомогательной кромки 86 проходит от первой вспомогательной угловой кромки 88 с наклоном к средней плоскости М и сопрягается со второй угловой кромкой 78. Вторая угловая кромка 78 проходит от второй части первой вспомогательной кромки 86 с наклоном к средней плоскости и сопрягается со второй главной кромкой 70. Вторая главная кромка 70 проходит от второй угловой кромки 78 с наклоном к средней плоскости М и сопрягается с третьей угловой кромкой 80 на участке соединения 100. Участок соединения 100 содержит точку Q, которая является точкой вогнутой части кромки С, ближайшей к средней плоскости М и обозначаемая также как точка минимума Q в отношении средней плоскости М. Вблизи участка соединения 100 периферийная кромка 28 расположена параллельно средней плоскости М. Третья угловая кромка 80 проходит от участка соединения 100 с наклоном от средней плоскости М и сопрягается со второй частью второй вспомогательной кромки 92. Вторая часть второй вспомогательной кромки 92 проходит от третьей угловой кромки 80 с наклоном от средней плоскости М и сопрягается со второй вспомогательной угловой кромкой 94. На первом виде сбоку первая и вторая вспомогательные угловые кромки 88, 94 образуют первую и вторую крайние точки X1, Х2. Крайние точки X1, Х2, в основном, вогнутой части кромки С, причем вторая крайняя точка Х2 расположена ближе к средней плоскости М, чем первая крайняя точка X1.

На первом виде сбоку режущая пластина 20 ограничена первой вспомогательной угловой боковой поверхностью 52 с одной стороны и второй вспомогательной угловой боковой поверхностью 58 с другой стороны, первая и вторая вспомогательные угловые боковые поверхности 52, 58 определяют вследствие этого первую и вторую граничные линии H1, H2 режущей пластины 20. Точка минимума Q на, в основном, вогнутой части С периферийной кромки 28 расположена ближе ко второй граничной линии Н2, чем к первой граничной линии H1. Следовательно, на первом виде сбоку, в основном, вогнутая часть кромки С несимметрична относительно точки минимума Q. На виде сбоку на режущую пластину 20 в направлении, перпендикулярном ко второй главной боковой поверхности 34, видно также, что режущая пластина 20 имеет три характеристических размера по длине, измеряемых между периферийными кромками 28 противолежащих торцовых поверхностей 22. Максимальный размер по длине L1, измеряемый между первыми вспомогательными угловыми кромками 88 (следовательно, L1 определяет максимальную длину первой вспомогательной боковой поверхности 36), промежуточный размер по длине L2, измеряемый между вторыми вспомогательными угловыми кромками 94 (следовательно, L2 определяет максимальную длину второй вспомогательной боковой поверхности 38), и минимальный размер по длине L3, измеряемый между точками минимума Q на периферийных кромках 28. Очевидно, что максимальный размер по длине L1 больше, чем промежуточный размер по длине L2, который в свою очередь больше минимального размера по длине L3. Различие в длинах между первой и второй вспомогательными боковыми поверхностями 36 и 38 ясно видно также на фиг.5, на которой вследствие того, что максимальная длина второй вспомогательной боковой поверхности 38 меньше, чем максимальная длина первой вспомогательной боковой поверхности 36, могут быть видны части как рабочей торцовой поверхности 22, так и противолежащей нерабочей торцовой поверхности 24.

Со ссылкой на фиг.7 следует отметить, что на виде сбоку на режущую пластину в направлении, перпендикулярном к первой главной боковой поверхности 32, обозначенным также как второй вид сбоку на режущую пластину 20, четвертая угловая кромка 82, первая главная кромка 68, дополнительная кромка 64 и первая угловая кромка 76 образуют, в основном, вогнутую часть S периферийной кромки 28. Другими словами, на втором виде сбоку периферийная кромка 28 является в основном вогнутой. Из сравнения в основном вогнутой части S периферийной кромки 28 на втором виде сбоку и в основном вогнутой части С периферийной кромки 28 на первом виде сбоку видно, что первая слегка занижена в центральной части, причем занижение образовано дополнительной кромкой 64.

С отсылкой на фиг.3 может быть видно, что на виде с торца на режущую пластину 20 вторая часть первой вспомогательной кромки 86 расположена под первым углом α1 ко второй главной кромке 70, а вторая часть второй вспомогательной кромки 92 расположена под вторым углом α2 ко второй главной кромке 70. Первая часть второй вспомогательной кромки 90 расположена под третьим углом α3 к прямой N, нормальной к продолжению второй главной кромки 70, а первая часть первой вспомогательной кромки 84 расположена перпендикулярно к продолжению линии второй главной кромки 70. Дополнительная кромка 64 включает три части: внутреннюю кромку 64' и две наружные кромки 64'', проходящие от каждого конца внутренней кромки 64' к первой главной кромке 68 и расположенные под тупым углом к внутренней кромке 64'. Первая главная кромка 68 включает две прямолинейные части, разделенные пазом 62 и параллельные главной кромке 70 на виде с торца.

С отсылкой к фиг.4 следует отметить, что на третьем виде сбоку на режущую пластину 20 вторая часть первой вспомогательной кромки 86 проходит от второй угловой кромки 78 к первой вспомогательной угловой кромке 88 с наклоном от средней плоскости М. Аналогично с отсылкой к фиг.5 следует отметить, что на четвертом виде сбоку на режущую пластину 20 вторая часть второй вспомогательной кромки 92 проходит от третьей угловой кромки 80 ко второй вспомогательной угловой кромке 94 с наклоном от средней плоскости М. Как может быть отмечено на чертежах, сквозное отверстие 60 может быть видно на первом и втором видах сбоку и не видно на третьем и четвертом видах сбоку.

Как будет описано ниже с отсылками к фиг.8-14, вышеописанные геометрические особенности режущей пластины 20 дают ей возможность фрезеровать все элементы сложного профиля, для которого она спроектирована. На фиг.8 показана кольцевая охватывающая фреза 102, содержащая девять сегментов 104, каждый из которых имеет семь закрепленных на нем режущих пластин 20. На фиг.9 показан участок коленчатого вала 106 после его обработки фрезой 102, а на фиг.10 показаны в осевом сечении отфрезерованные элементы профиля. Эти элементы: щеки 108, выступ 110 посередине между щеками 108; два 90° участка 112 (т.е. расположенных под углом 90° к щекам 108) между выступом 110 и щеками 108 и два 45° участка 114, примыкающих к щекам 108 и 90° участкам 112. Выступ 110 включает верхнюю прямолинейную часть 116, соединенную с двумя угловыми частями 118 и двумя 30° участками 120 (т.е. расположенными под углом 30° к щекам 108), проходящими от угловых частей к 90° участкам 112.

Фиг.11 показывает осевое сечение коленчатого вала 106, похожее на то, которое показано на фиг.10, но в состоянии перед фрезерованием. Непрерывная линия представляет вышеупомянутые элементы в состоянии перед тем, как коленчатый вал 106 был отфрезерован, а пунктирная линия вблизи непрерывной линии показывает отфрезерованную поверхность, как на фиг.10. Профиль до фрезерования включает щеки до фрезерования 108', выступ 110' до фрезерования (верхняя часть до фрезерования 116', угловые части 118' до фрезерования, 30° участки 120' до фрезерования), 90° участки 112' до фрезерования и два 45° участка 114' до фрезерования. Специалистам должно быть понятно, что коленчатый вал 106, также как коленчатый вал вообще, фрезеруется в несколько операций. Процесс фрезерования, описанный здесь и показанный на фиг.11, представляет только одну из ряда операций, необходимых, чтобы полностью обработать коленчатый вал 106.

Обратим внимание на фиг.12-14, показывающие один сегмент 104. Сегмент 104 имеет семь режущих пластин 20, закрепленных на нем посредством крепежных винтов 122 и установленных тремя парами с одиночной непарной режущей пластиной. Первая пара включает две наружные режущие пластины 20а, расположенные на противоположных боковых сторонах 124 сегмента 104. Вторая пара включает две наружные режущие пластины 20b, расположенные на внутренней стороне 126 сегмента 104, причем одна из наружных режущих пластин 20b примыкает к одной боковой стороне 124, а другая - к противоположной боковой стороне 124. Третья пара включает две внутренние пластины 20с, расположенные вблизи средней плоскости Р сегмента 104 с разных сторон от нее. Одиночная центральная режущая пластина является центральной режущей пластиной 20d, расположенной посередине между двумя боковыми сторонами 124. Центральная режущая пластина 20d установлена на сегменте 104 так, что ее паз 62 обращен от сегмента 104, тогда как каждая из наружных режущих пластин 20а, 20b и внутренних режущих пластин 20с установлена так, что ее паз 62 обращен к сегменту 104.

При фрезеровании коленчатого вала 106 режущие пластины 20а, 20b, 20с, 20d каждого сегмента 104 обрабатывают определенные элементы его профиля. Две наружные режущие пластины 20а фрезеруют щеки 108', 45° участки 114' и примыкающие к ним части 90° участков 112'. Две наружные режущие пластины 20b фрезеруют 45° участки и примыкающие к ним части 90° участков 112', составляющие примерно половину 90° участков. Две внутренние режущие пластины 20с фрезеруют 30° участки 120' и примыкающие к ним части 90° участков 112', составляющие примерно половину 90° участков, а центральная режущая пластина 20d фрезерует верхнюю часть 116' и угловые части 118' выступа 110'. Следует отметить, что наклон режущих кромок относительно средней плоскости М обеспечивает им позитивные осевые передние углы, посредством чего процесс резания становится более эффективным.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть сделаны без отхода от существа и объема изобретения, изложенных в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2004 |

|

RU2354511C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2304037C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2013 |

|

RU2537642C1 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2011 |

|

RU2477674C1 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

| ДИСКОВАЯ ФРЕЗА (ВАРИАНТЫ) И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2014 |

|

RU2583975C1 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2005 |

|

RU2358844C2 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2348491C2 |

| РЕЖУЩАЯ ПЛАСТИНА И ДИСКОВАЯ ФРЕЗА | 2013 |

|

RU2550680C2 |

Пластина предназначена для обработки коленчатых валов и имеет первую и вторую противолежащие торцовые поверхности и периферийную боковую поверхность, расположенную между ними, первую и вторую периферийные кромки, образованные соответственно на пересечении первой и второй торцовых поверхностей с периферийной боковой поверхностью, по крайней мере, часть первой периферийной кромки образует главную режущую кромку, по крайней мере, один паз на периферийной боковой поверхности, расположенный между и пересекающий первую и вторую торцовые поверхности соответственно по первой и второй дополнительным кромкам, по крайней мере, часть первой дополнительной кромки образует дополнительную режущую кромку, причем на первом и втором противоположных видах сбоку на режущую пластину, по крайней мере, первая периферийная кромка выполнена в основном вогнутой. Фреза содержит кольцевой корпус, имеющий множество идентичных сегментов, равномерно расположенных по внутренней периферии, на каждом сегменте установлены и закреплены семь режущих пластин. Технический результат - обработка полного профиля шейки и щек коленчатого вала. 2 н. и 5 з.п. ф-лы, 14 ил.

| US 6227772 A, 08.05.2001 | |||

| Сборный режущий инструмент | 1983 |

|

SU1140897A1 |

| Дисковая фреза | 1989 |

|

SU1692767A1 |

| МНОГОЗУБЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2063308C1 |

| DE 10006381 A1, 16.08.2001. | |||

Авторы

Даты

2009-02-20—Публикация

2004-03-16—Подача