Область техники, к которой относится изобретение

Данное изобретение относится в целом к турбомашинам с охлаждаемыми кольцевыми сегментами.

В частности, изобретение относится к турбомашине, содержащей корпус, ротор и множество охлаждаемых кольцевых сегментов, установленных между корпусом и ротором, при этом каждый из этих сегментов снабжен, по меньшей мере, одной охлаждающей полостью.

Кольцевые сегменты могут быть кольцевыми сегментами турбины (предпочтительно турбины высокого давления) или кольцевыми сегментами компрессора. В этом отношении необходимо указать, что изобретение находит применение, в частности (но не исключительно), в турбинах турбомашин, поскольку высокие окружающие тепловые напряжения требуют присутствия таких охлаждаемых кольцевых сегментов.

Уровень техники

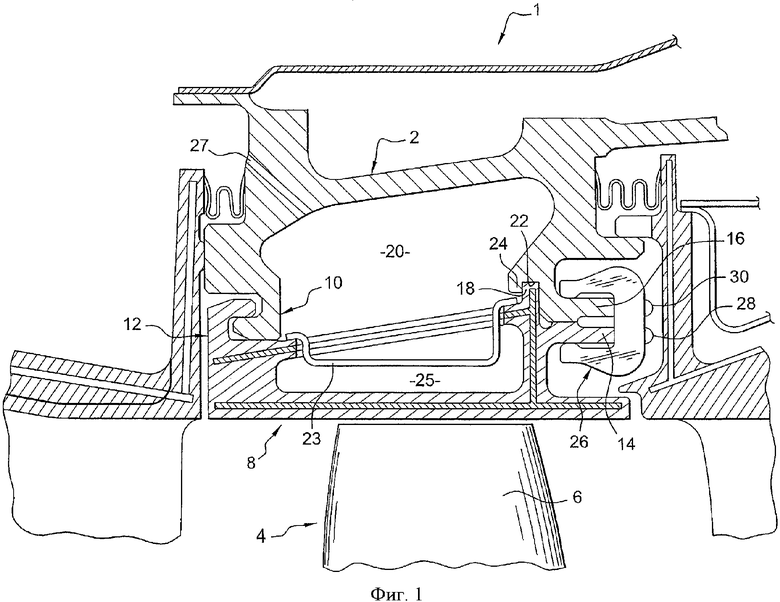

На фиг.1 показана в разрезе часть турбины высокого давления турбомашины 1 согласно уровню техники, описанной в FR-A-2800797.

Как показано на фигуре, турбина высокого давления содержит корпус 2 турбины, а также ротор 4, от которого показаны лишь конец лопаток 6.

Турбина также снабжена множеством охлаждаемых кольцевых сегментов 8, установленных на корпусе 2 турбины и образующих кольцо вокруг лопаток 6 ротора 4.

Кольцевые сегменты 8 прикреплены к корпусу 2 с помощью крюка 10 на верхней по потоку стороне корпуса 2, который выполнен с возможностью соединения со вторым крюком 12 на кольцевом сегменте 8. Таким образом, после вставления друг в друга крюков 10 и 12 другой конец кольцевого сегмента 8 можно поворачивать, пока он не упрется в корпус 2 турбины с нижней стороны по потоку, так что фланцы 14 и 16 приходят в соприкосновение друг с другом.

Затем кольцевой сегмент 8 прикрепляют к корпусу 2 в осевом направлении с помощью шипа 18, прикрепленного к нижней по потоку части этого сегмента, при этом этот шип 18 расположен по потоку выше фланца 14 кольцевого сегмента 8 и вблизи внутренней камеры 20, так что он частично ограничен корпусом 2 турбины.

Как также показано на фиг.1, шип 18 размещен в гнезде 22, образованном внутри фланца 16 корпуса, и удерживается с помощью упругой шпонки 24, которая выбирает любой осевой зазор шипа 18 после установки сегмента.

Каждый кольцевой сегмент 8 удерживается также в тангенциальном направлении относительно корпуса 2 с помощью скобы 26, плечи которой сжимают вместе фланцы 14 и 16. Во фланцах 14 и 16 предусмотрены противоположные выемки 28 и 30 для размещения перемычки скобы 26 при ее толкании в направлении по потоку.

Таким образом, система крепления кольцевых сегментов к корпусу имеет очень сложную конструкцию и поэтому является относительно дорогой.

Кроме того, соединение с помощью шипа и гнезда, используемое между корпусом и каждым кольцевым сегментом, не обеспечивает идеальной герметизации. Поэтому между этими двумя элементами происходят утечки, что оказывает, естественно, отрицательное влияние на охлаждение кольцевых сегментов и тепловую защиту корпуса турбины.

Внутренняя камера 20 также снабжается охлаждающим воздухом через одно или более охлаждающих отверстий 27, образованных в корпусе 2. Этот охлаждающий воздух может, например, всасываться из одного из компрессоров (не изображен) турбомашины 1. При попадании во внутреннюю камеру 20 охлаждающий воздух проходит через перфорированную плиту 23 кольцевого сегмента 8 для вхождения в охлаждаемую полость 25, имеющуюся в нем.

Поэтому из указанного выше следует, что средства, необходимые для направления воздуха в охлаждаемую полость, такие как охлаждающие отверстия, выполненные в корпусе, дополнительно усложняют конструкцию турбомашины.

Сущность изобретения

Поэтому целью изобретения является создание турбомашины, содержащей корпус, ротор и множество охлаждаемых кольцевых сегментов, установленных между корпусом и ротором, которая, по меньшей мере, частично устраняет указанные выше недостатки турбомашины, изготовленной согласно уровню техники.

Для обеспечения этого согласно изобретению создана турбомашина, содержащая корпус, ротор, множество охлаждаемых кольцевых сегментов, установленных между корпусом и ротором, при этом каждый кольцевой сегмент содержит основную охлаждающую полость и прикреплен к корпусу турбины с помощью крепежного устройства, содержащего зажимной винт, расположенный более или менее в радиальном направлении и прижимающий кольцевой сегмент к корпусу. Через прижимной винт проходит канал для охлаждающего воздуха, который соединен с основной охлаждающей полостью кольцевого сегмента.

Крепежное устройство имеет предпочтительно намного более простую конструкцию по сравнению с описанной выше системой, поскольку она не нуждается более в очень точно выполненных крюках и скобах, а состоит, по существу, из простого прижимного винта.

Кроме того, радиальное расположение прижимного винта обеспечивает очень точное расположение кольцевого сегмента в осевом и тангенциальном направлениях относительно корпуса турбины, что значительно уменьшает утечки охлаждающего воздуха между этими элементами. Таким образом, корпус турбины имеет улучшенную тепловую защиту и обеспечивается правильное охлаждение кольцевых сегментов.

Крепежное устройство, используемое согласно изобретению, также упрощает монтаж и уменьшает стоимость по сравнению с приведенным выше уровнем техники, показанным на фиг.1.

Предусмотрение одного или более воздушных каналов через винт позволяет предпочтительно комбинировать крепежное устройство каждого кольцевого сегмента со средствами, необходимыми для направления охлаждающего воздуха в охлаждающую полость соответствующего сегмента. С помощью такой системы охлаждающий воздух, всасываемый из желаемого места, такого как компрессор турбомашины, входит, например, радиально в наружный конец воздушного канала, затем проходит по воздушному каналу и затем выходит через радиально внутренний конец в основную охлаждающую полость, где он используется для охлаждения кольцевого сегмента.

Зажимной винт каждого кольцевого сегмента предпочтительно имеет единственный охлаждающий воздушный канал, проходящий через него в продольном направлении, который выходит наружу из головки винта.

Крепежное устройство каждого кольцевого сегмента предпочтительно содержит распорную втулку, установленную на корпусе, через которую проходит зажимной винт, при этом эта распорная втулка служит для позиционирования кольцевого сегмента относительно корпуса в осевом и тангенциальном направлениях, а также для обеспечения необходимого уровня предварительного сжатия. Это обеспечивается за счет того, что в каждом кольцевом сегменте внутренний диаметр распорной втулки приблизительно равен наружному диаметру, по меньшей мере, части противоположного зажимного винта, и/или распорная втулка содержит нижний конец, который вставлен в отверстие, просверленное в кольцевом сегменте, при этом наружный диаметр этого нижнего конца приблизительно равен внутреннему диаметру отверстия.

Для каждого кольцевого сегмента распорная втулка предпочтительно образует ограничительный упор для этого кольцевого сегмента для его позиционирования в радиальном направлении относительно корпуса. Таким образом, при этой конструкции единственная распорная втулка, разумно расположенная на корпусе, обеспечивает правильное расположение кольцевого сегмента относительно корпуса в осевом, тангенциальном и радиальном направлениях.

Каждый кольцевой сегмент предпочтительно содержит резьбовую часть, которая взаимодействует с зажимным винтом, при этом головка этого винта опирается в верхний конец распорной втулки. В этой связи следует отметить, что другое решение для прижатия кольцевого сегмента к корпусу может состоять в формировании выемки в каждом кольцевом сегменте, в дно которой упирается головка зажимного винта, при этом этот зажимной винт взаимодействует с гайкой, опирающейся на верхний конец распорной втулки, проходящей через корпус.

Кроме того, каждый кольцевой сегмент имеет верхний по потоку конец и нижний по потоку конец, при этом верхний по потоку конец находится в контакте с круговым ободом, принадлежащим корпусу, а нижний по потоку конец находится в контакте с кольцевым ободом, также принадлежащим тому же корпусу.

Наконец, каждый кольцевой сегмент может содержать также вторичную охлаждающую полость, отделенную от основной охлаждающей полости плитой, при этом основная и вторичная охлаждающие полости находятся в радиальном направлении друг над другом.

Другие преимущества и признаки изобретения следуют из приведенного ниже подробного описания, которое не ограничивает изобретение.

Краткое описание чертежей

Описание приводится со ссылками на чертежи, на которых изображено:

фиг.1 - часть турбины высокого давления турбомашины согласно уровню техники, описание которой приведено выше;

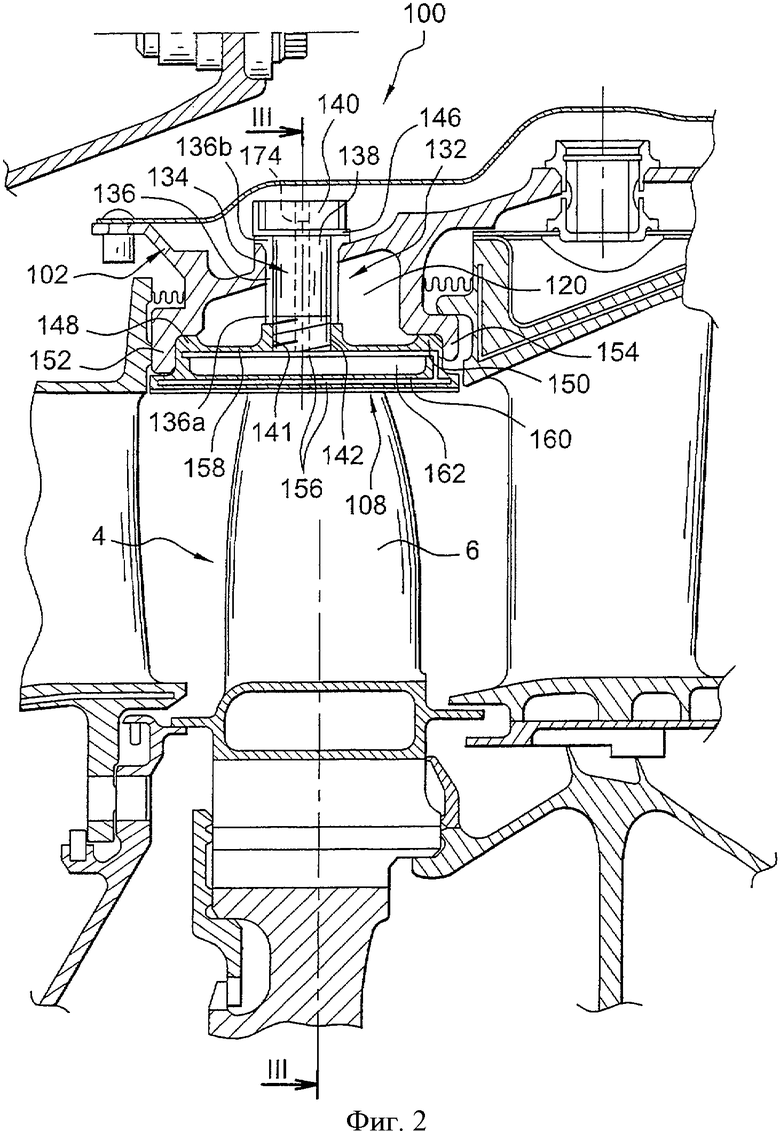

фиг.2 - частичный продольный разрез турбомашины согласно первому предпочтительному варианту выполнения данного изобретения;

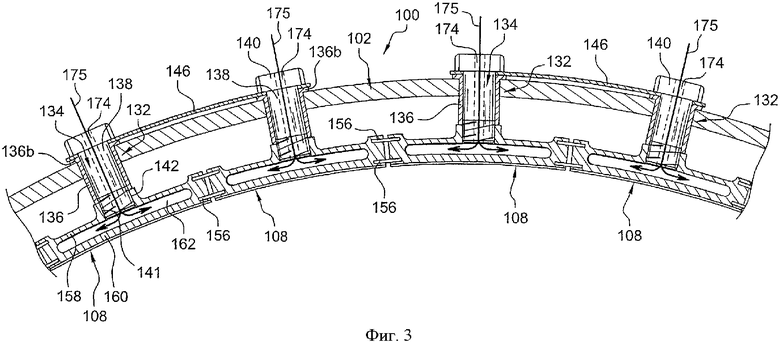

фиг.3 - частичный разрез по линии Ill-Ill на фиг.2;

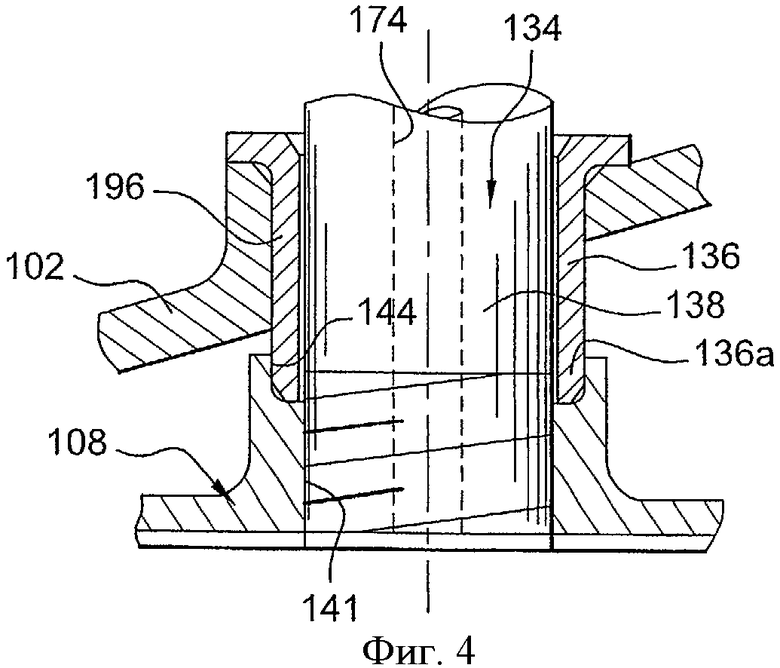

фиг.4 - часть турбомашины в увеличенном масштабе, аналогичная показанной на фиг.2, представляющая альтернативное решение относительно первого предпочтительного варианта выполнения изобретения;

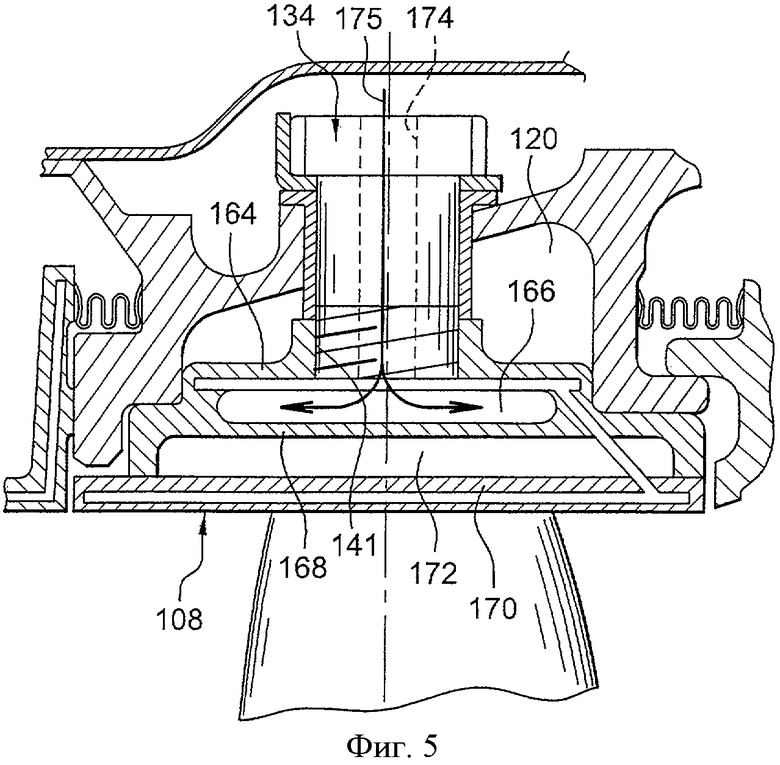

фиг.5 - часть турбомашины в увеличенном масштабе, аналогичная показанной на фиг.2, представляющая другое альтернативное решение относительно первого предпочтительного варианта выполнения изобретения; и

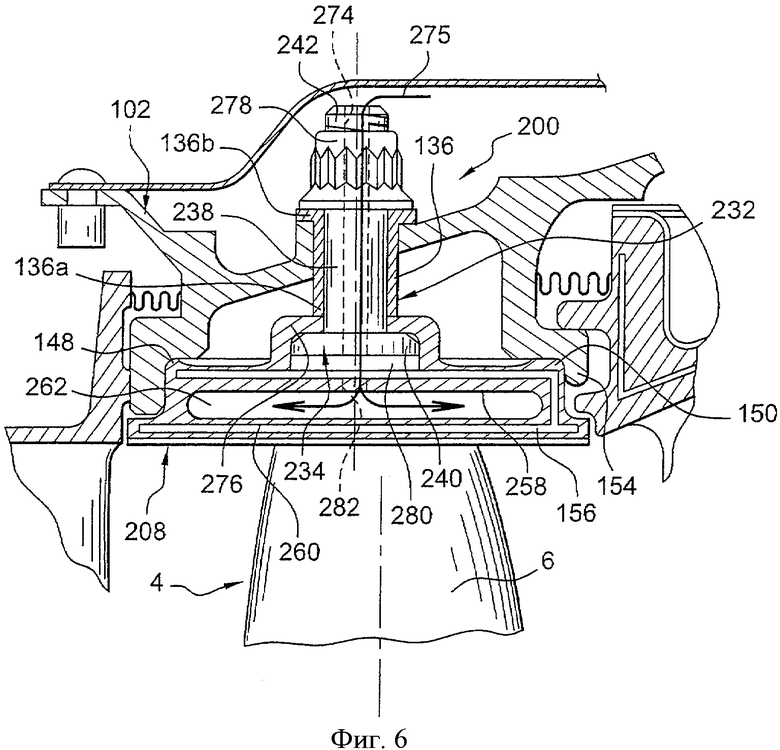

фиг.6 - частичный продольный разрез турбомашины согласно второму предпочтительному варианту выполнения данного изобретения.

Подробное описание предпочтительных вариантов выполнения

На фиг.2 и 3 частично показана турбомашина 100 согласно первому предпочтительному варианту выполнения данного изобретения.

Турбомашина содержит корпус 102, а также ротор 4 с лопатками 6. Поскольку изобретение находит применение, в частности, в турбине турбомашины 100, в последующем описание принимается, что разрез, показанный на фиг.2 и 3, соответствует турбине высокого давления турбомашины, и что корпус 102 и ротор 4 соответствуют корпусу 102 турбины и ротору 4 турбины, снабженному лопатками 6. Следует отметить, что этот выбор применения изобретения к турбине (предпочтительно к турбине высокого давления, подвергаемой высоким тепловым напряжениям) относится ко всем предпочтительным вариантам выполнения, показанным на фиг.2-6, описание которых приводится ниже.

Очевидно, что, как указывалось выше, изобретение можно также применять в компрессоре турбомашины, что также входит в объем изобретения.

Как показано на фиг.2 и 3, турбина содержит множество охлаждаемых кольцевых сегментов 108, прикрепленных к корпусу 102 турбины с помощью крепежного устройства 132, при этом кольцевые сегменты 108 образуют кольцо вокруг лопаток 6 турбинного ротора 4.

Дополнительно к этому крепежное устройство 132 содержит зажимной винт 134, расположенный более или менее радиально относительно турбинного корпуса 102. Другими словами, зажимной винт расположен так, что его продольная ось (не изображена) расположена более или менее параллельно радиальному направлению турбомашины 100.

Для этого крепежное устройство содержит распорную втулку 136, которая либо неподвижно соединена с корпусом 102, через который она проходит, либо имеет калибрированную величину зазора. Поскольку зажимной винт 134 проходит через распорную втулку 136 (называемую также направляющей втулкой), то ее продольная ось также расположена более или менее в радиальном направлении.

В этом первом предпочтительном варианте выполнения зажимной винт 134 имеет часть 138, расположенную под головкой 140 и противоположно распорной втулке 136, имеющей наружный диаметр, более или менее равный внутреннему диаметру распорной втулки 136. Поэтому поскольку зазор между винтом 134 и распорной втулкой 136, по существу, равен нулю, то прижимной винт 134 позиционируется очень точно в осевом и тангенциальном направлениях относительно турбинного корпуса 102, поскольку корпус соединен с распорной втулкой, например, с помощью сварки или другим способом практически с нулевым зазором.

В связи с этим следует отметить, что кольцевой сегмент 108 имеет резьбовой участок 141, который взаимодействует с резьбовой частью 142 зажимного винта 134. Таким образом, когда кольцевой сегмент 108 взаимодействует с зажимным винтом 134, то он также очень точно позиционируется в осевом и тангенциальном направлениях относительно корпуса 102 турбины.

Следует отметить, что как показано на фиг.4, альтернативный способ для позиционирования кольцевого сегмента 108 относительно корпуса 102 состоит в наличии распорной втулки 136, которая имеет нижний конец 136а, которой вставлен в отверстие 144, просверленное в кольцевом сегменте 108, при этом наружный диаметр нижнего конца 136а приблизительно равен внутреннему диаметру отверстия 144. Такое расположение устраняет необходимость выполнения равенства внутреннего диаметра втулки 136 наружному диаметру части 138 зажимного винта 134.

Следует отметить, что как показано на фиг.2 и 3, головка 140 винта 134, расположенная радиально снаружи относительно резьбовой части 142, упирается в верхний конец 136b распорной втулки 136. Противодействующий вращению клин 146 может быть вставлен между этим верхним концом 136b и головкой 140 винта 134 для предотвращения его ослабления после сборки.

В этой связи предполагается, что при завинчивании зажимного винта 134 в кольцевой сегмент 108 происходит перемещение последнего в радиальном направлении наружу, пока он не придет в контакт с корпусом 102 турбины. Как показано на фиг.2, контакт осуществляется с помощью верхнего по потоку прилива 148 и нижнего по потоку прилива 150, предусмотренных на верхней части кольцевого сегмента 108. Таким образом, после зажима кольцевой сегмент 108 и корпус 102 образуют закрытую внутреннюю камеру, которая имеет значительно меньшую утечку, чем в конструкциях согласно уровню техники.

Кроме того, принимается, что нижний конец 136а распорной втулки 136 может образовывать ограничительный упор для кольцевого сегмента 108 для очень точного его позиционирования в радиальном направлении относительно корпуса 102 турбины, или для обеспечения предварительного контролируемого уровня напряженного состояния. Очевидно, что в этом случае размер распорной втулки 136 выбирается так, что когда кольцевой сегмент 108 приходит в контакт с ее нижним концом 136а, то приливы 148 и 150 этого кольцевого сегмента одновременно упираются в корпус 102.

Кроме того, с целью дальнейшего уменьшения утечки из внутренней камеры 120 турбина выполнена так, что кольцевой сегмент 108 имеет верхний по потоку конец или верхнюю по потоку кромку в контакте с верхним по потоку круговым ободом 152, принадлежащим корпусу 102 турбины, а также нижний по потоку конец или нижнюю по потоку кромку в контакте с нижним по потоку круговым ободом 154, принадлежащим тому же корпусу. Следует отметить, что в качестве примера, как показано на фиг.2, эти контактные поверхности между верхним по потоку ободом круговым ободом 152 и нижним по потоку круговым ободом 154 и кольцевым сегментом 108 являются предпочтительно плоскими и находятся в плоскостях, более или менее перпендикулярных основной продольной оси (не изображена) турбомашины 100.

Кроме того, следует отметить, что кольцевые сегменты 108 соединены вместе обычным образом с помощью уплотнительных полос 156 с целью ограничения циркуляции газов в осевом и радиальном направлениях.

Согласно предпочтительному варианту выполнения данного изобретения каждый кольцевой сегмент 108 имеет верхнюю плиту 158 и нижнюю плиту 160, которые в радиальном направлении находятся друг над другом и образуют основную охлаждающую полость 162, при этом эти две плиты выполнены по отдельности и собраны вместе или выполнены как одна деталь.

Принимается, что в первом предпочтительном варианте выполнения, показанном на фиг.2-4, каждый кольцевой сегмент 108 не имеет вторичной охлаждающей полости, кроме основной охлаждающей полости 162.

Для обеспечения подачи охлаждающего воздуха в полость 162 зажимной винт 134 имеет один или более каналов 174 для охлаждающего воздуха, проходящих через него, предпочтительно только один канал, выполненный так, что он соединен с основной полостью 162. Охлаждающий воздух может всасываться, например, из компрессора турбомашины 100, затем направляться радиально в наружный конец (не обозначен номером) воздушного канала 174, при этом этот наружный конец расположен в радиальном направлении снаружи относительно корпуса 102 турбины.

Кроме того, поскольку резьбовой участок 141 проходит непосредственно внутрь охлаждающей полости 162, ясно, что радиально внутренний конец (не обозначен номером) воздушного канала 174 соединен с той же полостью 162 так, что воздух, выходящий радиально из этого внутреннего конца, входит в основную охлаждающую полость 162 и охлаждает кольцевой сегмент 108. С целью иллюстрации путь прохождения охлаждающего воздуха, описанный выше, показан на фиг.3 стрелкой 175.

Канал 174 для охлаждающего воздуха предпочтительно расположен по центральной оси зажимного винта 134 и имеет цилиндрическую форму с круглым поперечным сечением. Кроме того, следует отметить, что необходимый поток воздуха можно получать посредством непосредственной калибровки воздушного канала 174 или же посредством помещения калиброванных кольцевых шайб (или пластин) внутри этих воздушных каналов 174. Естественно, что преимущество последнего решения состоит в том, что когда желательно изменить скорость потока охлаждающего воздуха, проходящего через воздушные каналы 174, это можно осуществить посредством простой замены кольцевых шайб (не изображены). Кроме того, это решение с использованием шайб обеспечивает создание различных скоростей воздушного потока для каждой ступени турбины при применении одного и того же размера полого винта.

Как показано более подробно на фиг.2, верхняя плита 158 помогает создать внутреннюю камеру 120, в которую можно также вводить охлаждающий воздух. Таким образом, охлаждающий воздух, входящий во внутреннюю камеру 120, может также достигать охлаждающую полость 162 через сквозные отверстия (не изображены), образованные в верхней плите 158, так что обеспечивается охлаждение кольцевых сегментов 108 посредством прямого столкновения с плитой полости. В этом случае понятно, что в полость 162 подается воздух в виде двух отдельных потоков воздуха, всасываемых соответственно, например, из компрессора высокого давления и компрессора низкого давления турбомашины 100.

Однако возможны также другие пути решения охлаждения кольцевых сегментов 108 турбины высокого давления.

Как показано на фиг.5 в качестве примера, кольцевой сегмент 108 содержит верхнюю плиту, создающую основную охлаждающую полость 166 с промежуточной плитой 168, называемой также плитой обдува. Кроме того, кольцевой сегмент 108 имеет нижнюю плиту 170, создающую вторичную охлаждающую полость 172 с помощью промежуточной плиты 168. Таким образом, две полости 166 и 173 расположены в радиальном направлении друг над другом, при этом, например, основная полость 166 имеет меньший размер, чем вторичная полость.

Таким образом, охлаждающий воздух, выходящий радиально из внутреннего конца воздушного канала 174, входит в основную полость 166 так же, как было указано выше, затем он может входить во вторичную полость 172 через сквозные отверстия (не изображены), образованные в промежуточной плите 168. Таким образом, кольцевые сегменты 108 можно охлаждать посредством обдува или конвекции.

Кроме того, в этом случае снова расположенный внутри внутренней камеры 120 воздух может входить в полость 166 через сквозные отверстия (не изображены), образованные в верхней плите 164. Как показано на фиг.5, верхняя плита 164 имеет резьбовой участок 141, необходимый для фиксации кольцевого сегмента 108 зажимным винтом 134, при этом этот резьбовой участок 141 входит в основную полость 166.

Поэтому имеются два потока воздуха, приходящие из воздушного канала 174 и внутренней камеры 120 соответственно, которые способны входить в основную полость 166, где они смешиваются друг с другом перед входом во вторичную полость 172 через указанные выше сквозные отверстия, выполненные в промежуточной плите 168.

На фиг.6 частично показана турбомашина согласно второму предпочтительному варианту выполнения данного изобретения.

Элементы, обозначенные на фиг.6 теми же цифровыми позициями, что и на фиг.1-5, являются идентичными или аналогичными элементами.

Можно за счет этого видеть, что турбомашина 200 согласно второму предпочтительному варианту выполнения данного изобретения в значительной степени аналогична турбомашине 100 согласно первому предпочтительному варианту выполнения.

Основное отличие состоит в крепежном устройстве 232, используемом для крепления охлаждаемых кольцевых сегментов 208 к корпусу 102 турбины. Действительно, хотя распорная втулка 136 аналогична распорной втулке в первом предпочтительном варианте выполнения, это не относится к зажимному винту 234. Головка этого зажимного винта 234 может точно входить в дно выемки 276, принадлежащей верхней части кольцевого сегмента 208, при этом эта выемка 276 создает пространство 280 совместно с верхней плитой 258 кольцевого сегмента 208, расположенной в радиальном направлении внутри относительно выемки 276.

Таким образом, взаимодействие между распорной втулкой 136 и участком винта 234, расположенным противоположно этой распорной втулке, совместно с взаимодействием между головкой 240 зажимного винта 234 и выемкой 276 кольцевого сегмента 208 обеспечивают точное позиционирование кольцевого сегмента в осевом и тангенциальном направлениях относительно корпуса 102 турбины.

Кроме того, зажимной винт 234 содержит резьбовой участок 242, который проходит за распорную втулку 136 в направлении наружу и который взаимодействует с гайкой 278, опирающейся на верхний конец 136b распорной втулки 136, при этом гайка 278 расположена в радиальном направлении снаружи относительно корпуса 102. Следовательно, затягивание гайки 278 приводит к перемещению кольцевого сегмента 208 в радиальном направлении наружу, пока он не придет в контакт с корпусом 102 турбины. Как показано на фиг.6, контакт выполнен верхним по потоку приливом 148 и нижним по потоку приливом 150, предусмотренным на верхней части кольцевого сегмента 208. Кроме того, как указывалось выше, перемещение кольцевого сегмента 208 в радиальном направлении может одновременно сдерживаться вхождением в контакт кольцевого сегмента с нижним концом 136а распорной втулки 136.

Кроме того, в этом случае снова каждый кольцевой сегмент 208 использует верхнюю плиту 258 и нижнюю, находящуюся в радиальном направлении под ней нижнюю плиту 260 для образования основной охлаждающей полости 262, при этом плиты могут быть собраны вместе или же изготовлены в виде одной детали.

Для обеспечения подачи охлаждающего воздуха в полость 262 зажимной винт 234 имеет один или более каналов 274 для охлаждающего воздуха, проходящих через него, предпочтительно только один, образованный с возможностью соединения с основной полостью 262. Охлаждающий воздух может всасываться, например, из компрессора турбомашины 200, затем направляться радиально в наружный конец (не снабжен номером) воздушного канала 274, при этом этот наружный конец расположен в радиальном направлении снаружи относительно корпуса 102 турбины. Кроме того, поскольку головка 240 винта расположена внутри пространства 280, понятно, что радиально внутренний конец (не снабжен номером) воздушного канала 274 соединен с тем же пространством 280, которое в свою очередь соединено с полостью 262 через одно или более отверстий 282, образованных в верхней плите 258. При такой конструкции канал 274 охлаждающего воздуха соединен с основной полостью 262, так что воздух, выходящий радиально из внутреннего конца, может затем входить в полость 262 и охлаждать кольцевой сегмент 208. С целью иллюстрации описанный выше путь прохождения охлаждающего воздуха обозначен на фиг.6 стрелкой 275.

Канал 274 охлаждающего воздуха предпочтительно расположен по центральной линии зажимного винта 234, имеет цилиндрическую форму с круговым поперечным сечением. В этом случае снова следует отметить, что необходимый поток воздуха можно получать посредством непосредственной калибровки воздушного канала 274 или же посредством расположения калиброванных кольцевых шайб (или пластин) внутри этих воздушных каналов 274.

Очевидно, что альтернативные решения, предложенные для турбомашины 100, согласно первому предпочтительному варианту выполнения данного изобретения, показанному на фиг.4 и 5, также применимы к турбомашине 200 согласно второму предпочтительному варианту выполнения.

Кольцевые сегменты 208 устанавливают следующим образом.

Сначала устанавливают зажимные винты 234, различные кольцевые сегменты 208 и уплотнительные полосы 156 перед установкой распорных втулок 136 на корпус 102 турбины, так что кольцевые сегменты 208 можно перемещать каждый в тангенциальном направлении для обеспечения установки полос 156.

Затем устанавливают распорные втулки 136 на корпус 102 турбины, так что зажимные винты проходят через них. Таким образом, кольцевые сегменты 208, которые смещены от своего конечного положения, можно поворачивать, пока головки 240 не войдут в свои соответствующие выемки 276.

Сборку завершают с образованием неподвижного кольца вокруг лопаток 6 ротора 4 турбины посредством затягивания каждой из гаек 278 на резьбовом участке 242 зажимных винтов 234.

Естественно, что специалисты в данной области техники могут выполнять различные модификации турбомашин 100 и 200, описание которых приведено лишь в качестве не ограничивающих изобретения примеров.

Турбомашина содержит корпус, ротор и множество охлаждаемых кольцевых сегментов, расположенных между указанным корпусом и указанным ротором. Каждый кольцевой сегмент содержит основную охлаждающую полость и прикреплен к корпусу турбины с помощью крепежных устройств. Крепежные устройства содержат зажимные винты, расположенные приблизительно в радиальном направлении и прижимающие кольцевой сегмент к указанному корпусу. Через указанный зажимной винт проходит канал для охлаждающего воздуха, который соединен с указанной охлаждающей полостью кольцевого сегмента. Изобретение направлено на повышение эффективности охлаждения. 11 з.п. ф-лы, 6 ил.

| DE 1116685 В, 09.11.1961 | |||

| Многоканальный быстродействующий операционный усилитель | 2018 |

|

RU2683851C1 |

| Устройство с заданным условием затяжки | 1978 |

|

SU734440A1 |

| US 2843357 A, 15.07.1958 | |||

| US 5131811 A, 21.07.1992 | |||

| СЛОИСТЫЙ БРОНЕЗАЩИТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2522067C1 |

| SU 1478739 A1, 20.02.1996. | |||

Авторы

Даты

2009-02-20—Публикация

2004-03-05—Подача