Изобретение относится к устройству для осевого удержания элемента удлиненной формы и для регулирования его положения во время вращения вокруг оси. Удлиненный элемент может содержать, к примеру, оболочку, наполненную ядерным топливом, и верхнюю заглушку, а устройство связано со сварочной камерой для сварки верхней заглушки с оболочкой и образования стержня с ядерным топливом.

Сварка верхней заглушки с оболочкой выполняется с помощью электрода, расположенного под прямым углом к оси оболочки у сопрягаемой поверхности между заглушкой и оболочкой. Во время позиционирования оболочки, снабженной верхней заглушкой, требуется высокая точность для выполнения сварки. Кроме того, поскольку сварочный электрод является неподвижным, оболочка и верхняя заглушка в сборе должны вращаться вокруг оси оболочки для изготовления сварного шва по всей периферии верхней заглушки.

Устройство для изготовления сварного шва между оболочкой для ядерного топлива и заглушкой соответственно содержит устройство для удержания оболочки и верхней заглушки в сборе в заданном осевом положении оболочки и верхней заглушки в сборе и для вращения сборочного узла вокруг оси оболочки, поддерживая при этом заданное осевое положение.

В документе FR 2 683 935 приводится описание сварочного устройства для сварки заглушек стержней для ядерного топлива. Устройство содержит захват, установленный на конце полого вала, где захват разделен в радиальном направлении, и элемент, установленный рядом с захватом вокруг полого вала и захвата, который может перемещаться в осевом направлении вала. Стержень, снабженный заглушкой, вводится в полый вал и в захват, при этом закрывающий элемент перемещается в осевом направлении, используя поршень, в результате чего захват зажимается на стержне, удерживая его в осевом направлении. Имеются средства для вращения полого вала. указанное устройство также содержит рейку для позиционирования захвата в осевом направлении, поршень, перемещаемый средой для перемещения рейки, и прижимной механизм для прижимания конца стержня, снабженного заглушкой, к упору в сварочной камере.

Это устройство является очень сложным, содержит много частей, которые перемещаются относительно друг друга, а установка стержня перед сваркой содержит много этапов.

В документе FR 2 245 055 приводится описание устройства для сварки заглушки с топливным стержнем, содержащего зажимную втулку, установленную в держателе втулки для зажимания стержня. Эта втулка затягивается на оболочке с помощью нескольких гидравлических или пневматических цилиндров, которые перемещают держатель втулки, вынуждая втулку закрываться на стержне. Цилиндры расположены рядом с входом, через который оболочка подается в устройство.

Это устройство требует использования нескольких цилиндров, что делает устройство громоздким. Кроме того, могут возникнуть проблемы с герметичностью пропорционально количеству используемых цилиндров.

Раскрытие изобретения

Задача изобретения состоит в создании надежного и простого в изготовлении устройства для удержания элемента удлиненной формы и регулирования его положения во время вращения вокруг своей оси.

Поставленная задача решена в устройстве для удержания элемента удлиненной формы и регулирования его положения во время вращения вокруг оси, содержащего продольное отверстие для размещения удлиненного элемента и средства для затягивания указанного удлиненного элемента; указанные средства для затягивания содержат захват, который закрывается на удлиненном элементе, прикладывая осевое усилие, и указанное усилие создается линейным исполнительным механизмом и передается на захват с помощью толкателя. Указанный толкатель, в свою очередь, перемещается линейным исполнительным механизмом с помощью присоединенной вилки, которая может вращаться вокруг оси, перпендикулярной к оси отверстия, и соединена с линейным исполнительным механизмом напротив оси шарнира относительно продольной оси. Когда линейный исполнительный механизм приводится в действие, вилка поворачивается вокруг оси шарнира, вынуждая толкатель перемещаться вдоль продольной оси, в результате чего захват затягивается на удлиненном элементе. Захват установлен таким образом, что он может свободно вращаться вокруг продольной оси с целью регулирования положения продольного элемента во время вращения, в то же время удерживая его в зажатом состоянии.

Поскольку устройство содержит только один линейный исполнительный механизм, зажимные средства имеют простую конструкцию. Как следствие, уменьшаются проблемы с уплотнением. Кроме того, упрощается управление, поскольку оно касается только одного линейного исполнительного механизма.

Предметом настоящего изобретения является устройство для осевого удержания удлиненного элемента в направлении продольной оси и регулирования его положения во время вращения вокруг оси; указанное устройство, расположенное вдоль продольной оси, содержит:

- захват, образованный с помощью средства, которое может прикладывать радиальные усилия затягивания по периферии указанного удлиненного элемента, выровненного в осевом направлении, при этом указанное средство размещается рядом с указанной продольной осью;

- устройство для затягивания захвата, вынуждающее указанный захват приближаться к удлиненному элементу, при этом указанное затягивающее устройство содержит толкатель для прикладывания осевого усилия к указанному захвату, противодействующую осевую опору, вынуждающую указанный захват подходить ближе к осевой линии под действием осевого усилия, линейный исполнительный механизм вдоль оси, параллельной продольной оси устройства, вилку, последовательно прикрепленную к указанному толкателю и способную вращаться вокруг первой оси, расположенной под прямым углом к продольной оси и непересекающейся с ней; указанная первая ось, расположенная под прямым углом, является неподвижной, и указанная вилка шарнирно крепится к линейному исполнительному механизму вокруг второй оси, расположенной под прямым углом и параллельной первой оси, расположенной под прямым углом, и находящейся напротив первой оси, расположенной под прямым углом, относительно продольной оси, так что линейный исполнительный механизм вынуждает вилку вращаться вокруг первой оси, расположенной под прямым углом, и средство для регулирования линейного исполнительного механизма согласно положению вилки, при этом указанный толкатель может свободно вращаться в указанной вилке;

- средство, вынуждающее захват и указанный толкатель вращаться. Устройство для осевого удержания и регулирования положения во время вращения может содержать:

- полый вал вдоль продольной оси, в котором указанный толкатель установлен таким образом, что он может свободно скользить, при этом указанный толкатель крепится к указанному валу с возможностью вращения;

- подшипники, в которых установлен вал;

- средства, вызывающие вращение средств, которые могут прикладывать радиальные усилия затягивания по периферии указанного удлиненного элемента и указанного толкателя, непосредственно вращая указанный вал.

Например, средства, вызывающие вращение, содержат электродвигатель, первую шестерню, соединенную с электродвигателем, цепь, окружающую указанную первую шестерню, и вторую шестерню, которая крепится с возможностью вращения к указанному валу и концентрична с указанным валом.

Средства регулирования исполнительного механизма могут содержать, по меньшей мере, один датчик для обнаружения положения вилки в положении зажимания. Например, средства регулирования содержат металлическую часть, жестко соединенную с вилкой, в которой указанный датчик является индуктивным датчиком, при этом обнаружение присутствия указанной металлической части указанным датчиком соответствует положению зажимания.

Устройство для осевого удержания и регулирования положения во время вращения может преимущественно содержать второй датчик для обнаружения свободного положения.

Согласно дополнительной характеристике линейный исполнительный механизм может быть пневматическим цилиндром, при этом указанное устройство также содержит вал передачи осевого усилия, соединяющий цилиндр и вилку, и шарнир между указанным валом передачи осевого усилия и указанной вилкой содержит универсальное соединение, которое шарнирно соединено с вилкой вокруг второй оси, расположенной под прямым углом; указанное универсальное соединение пересекается указанным валом передачи осевого усилия, и указанный вал соединен с указанным универсальным соединением.

Устройство для осевого удержания и регулирования положения во время вращения может преимущественно содержать упругие средства, установленные в сжатом состоянии между указанным универсальным соединением и свободным концом указанного вала.

Устройство для осевого удержания и регулирования положения во время вращения может содержать средства для регулирования нагрузки на указанные упругие средства.

Устройство для осевого удержания и регулирования положения во время вращения также может содержать механические упорные средства для ограничения углового перемещения вилки. Механические упорные средства преимущественно содержат, по меньшей мере, один упор, установленный на свободном конце вала для передачи осевого усилия, и неподвижную противодействующую осевую опору, где указанный вал для передачи осевого усилия проходит через неподвижную противодействующую осевую опору, и указанный упор расположен на другой стороне противодействующей осевой опоры относительно шарнира между вилкой и валом для передачи осевого усилия.

Кроме того, устройство для осевого удержания и регулирования положения во время вращения может содержать второй упор на валу для передачи осевого усилия между шарниром и противодействующей осевой опорой. Положение вдоль оси одного и/или другого упора предпочтительно может регулироваться.

По другой дополнительной характеристике вилка содержит отверстие, выполненное между первой и второй осями, расположенными под прямым углом, втулку, установленную таким образом, что она может поворачиваться в указанном отверстии вокруг оси, параллельной первой и второй осям, расположенным под прямым углом, при этом толкатель установлен в указанном подшипнике качения.

Другим объектом настоящего изобретения является сварочная установка для сварки верхних заглушек со стержнями для ядерного топлива, содержащая устройство для осевого удержания и регулирования положения во время вращения согласно изобретению и сварочную камеру, где стержни образуют удлиненные элементы; указанное устройство содержит сквозное отверстие вдоль продольной оси, в котором стержень должен удерживаться в осевом положении посредством затягивания и вращаться вокруг оси; указанная сварочная камера расположена с одного конца сквозного отверстия, расположенного с противоположной стороны от конца, где вставляется стержень, при этом конец стержня снабжен заглушкой, выступающей из указанного отверстия в зону сварки указанной сварочной камеры, и указанная сварочная камера содержит средства сварки верхней заглушки и стержня.

Сварочная камера преимущественно содержит упор для верхней заглушки, выровненный вдоль продольной оси устройства.

Сварочная камера может содержать средства для образования вакуума, нагнетания инертного газа и анализа атмосферы указанной камеры и канал для среды, соединенный со средствами образования вакуума и нагнетания инертного газа в зону сварки.

Упор предпочтительно имеет продольный канал, и канал для среды соединен с зоной сварки через продольный канал упора. Канал для среды, к примеру, образован трубой, прикрепленной с возможностью вращения к упору, указанная труба установлена в подшипниках и упор вращается стержнем.

Сварочная установка может содержать средства отображения положения сварочных средств относительно сопрягаемой поверхности между верхней заглушкой и оболочкой стержня.

Сварочная установка также может содержать средства проверки, которые могут выдавать или не выдавать разрешение на выполнение сварки в зависимости от частоты вращения стержня, и/или состояния атмосферы, и/или уровня затягивания, и/или положения сварочных средств относительно сопрягаемой поверхности.

Другим объектом настоящего изобретения является способ сварки, внедряющий установку по изобретению и содержащий следующие этапы:

- вставление стержня, снабженного верхней заглушкой, в отверстие устройства до тех пор, пока верхняя заглушка не упрется в упор сварочной камеры;

- приведение в действие средств затягивания стержня;

- регулирование положения стержня во время вращения;

- образование вакуума в зоне сварки;

- нагнетание инертного газа;

- сварка.

Перед сваркой предпочтительно проверяются частота вращения стержня, и/или состояние атмосферы, и/или уровень затягивания, и/или положение сварочных средств относительно сопрягаемой поверхности.

Краткое описание чертежей

Изобретение станет более понятным после изучения приведенного ниже описания со ссылкой на приложенные чертежи.

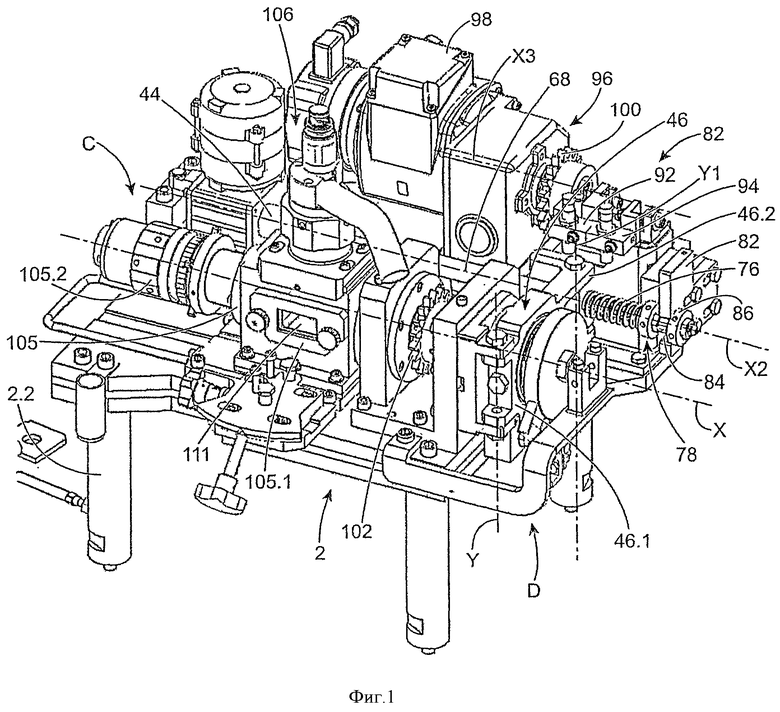

На фиг.1 представлен вариант осуществления установки для сварки верхней заглушки с оболочкой для ядерного топлива согласно изобретению, вид сверху в перспективе;

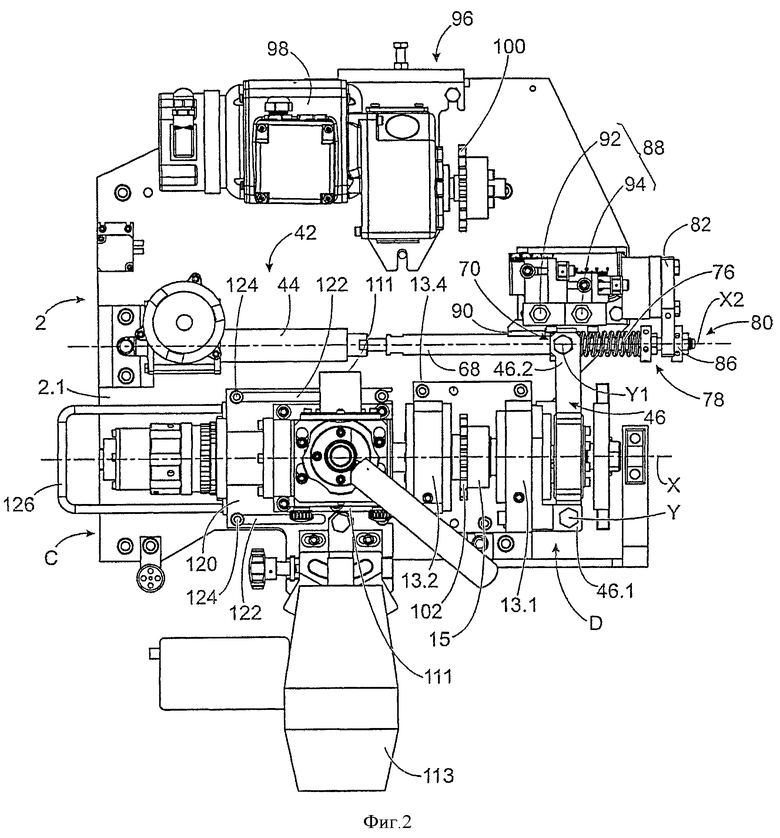

на фиг.2 показана сварочная установка, изображенная на фиг.1, вид сверху;

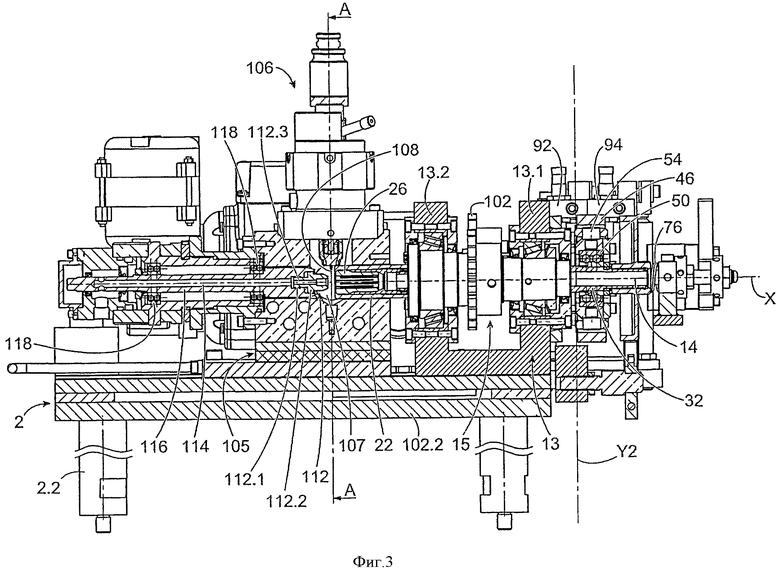

на фиг.3 изображен вид в разрезе из фиг.2 по плоскости А-А;

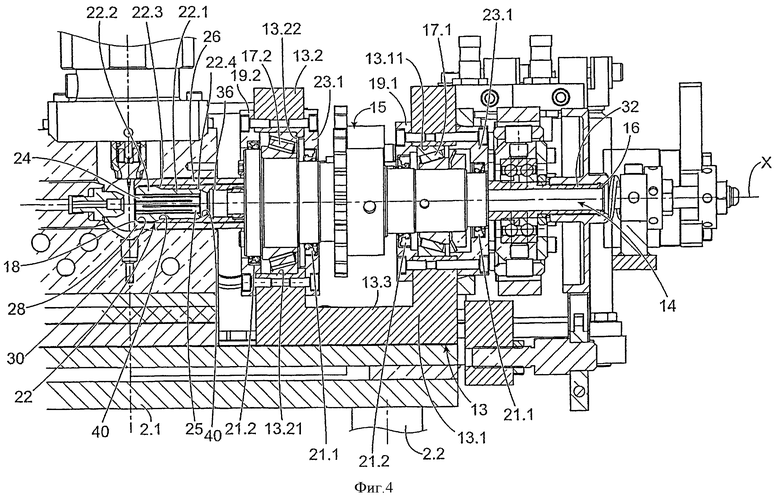

на фиг.4 показано устройство для осевого удержания и регулирования положения во время вращения, увеличенный вид из фиг.3;

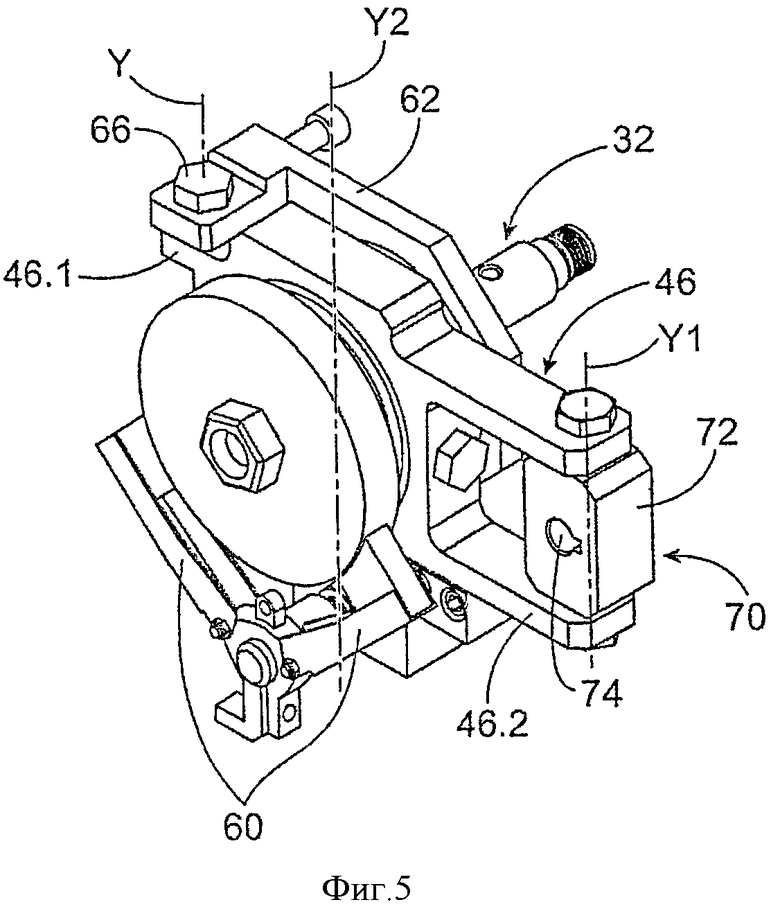

на фиг.5 показан участок устройства для осевого удержания и регулирования положения во время вращения, расположенный у входа указанного устройства, вид в перспективе;

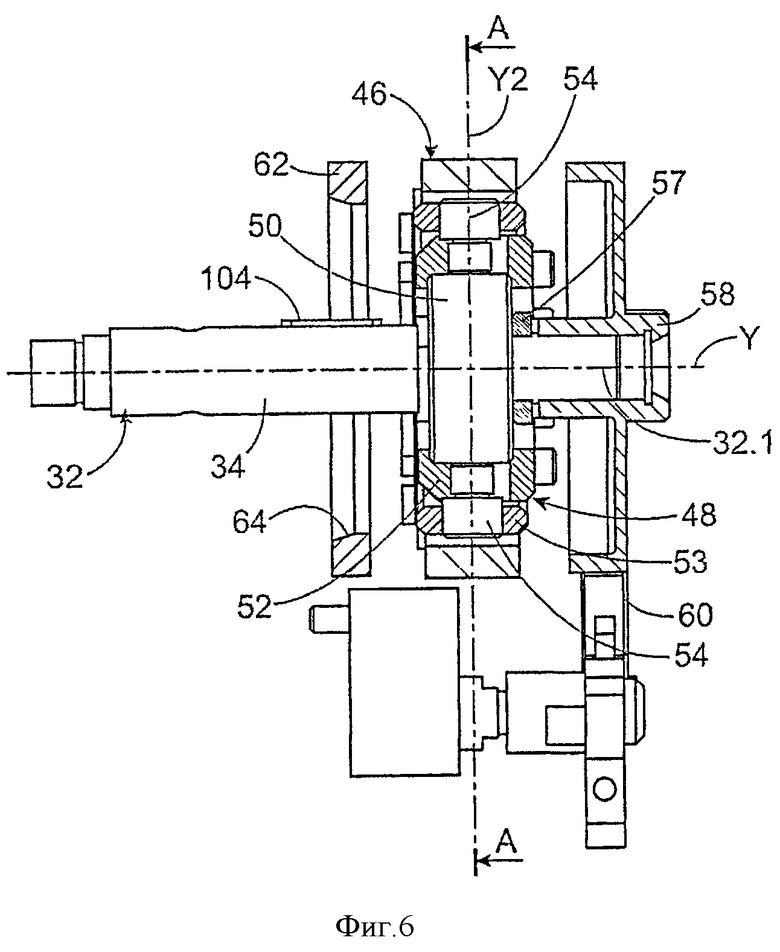

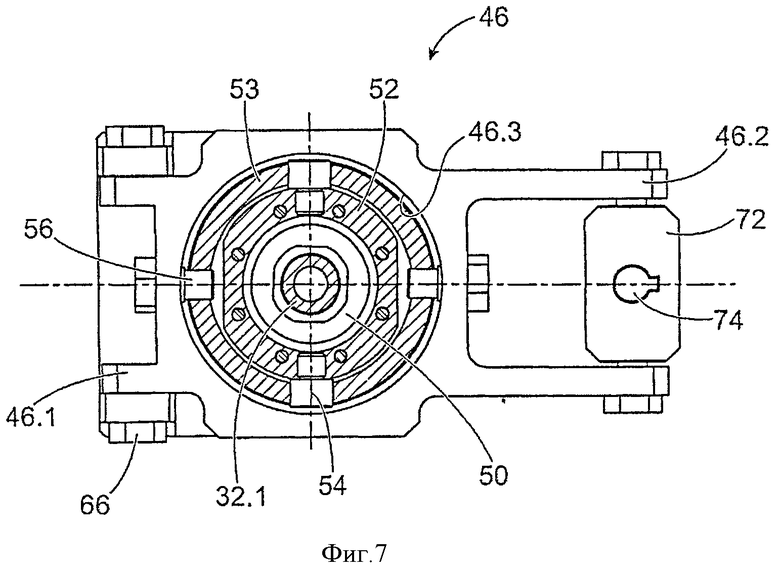

на фиг.6 показан вид в разрезе по продольной оси участка, изображенного на фиг.5;

на фиг.7 показан частичный вид в разрезе из фиг.6 по плоскости А-А;

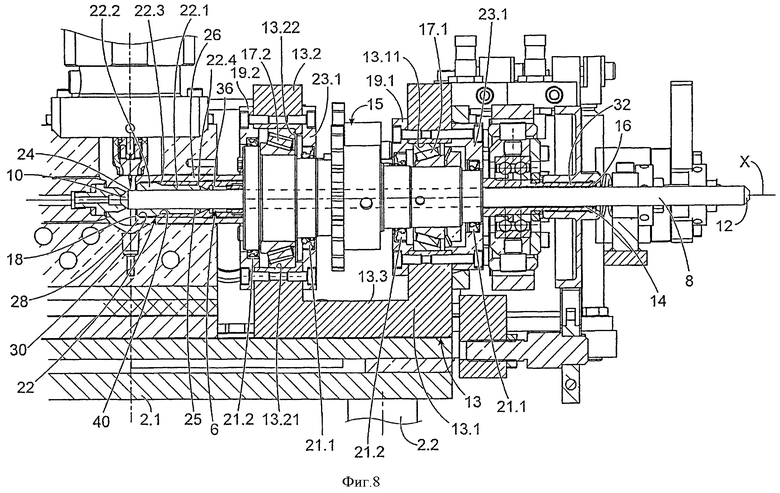

на фиг.8 показан вид, идентичный виду из фиг.3, с помещенным в установку стержнем;

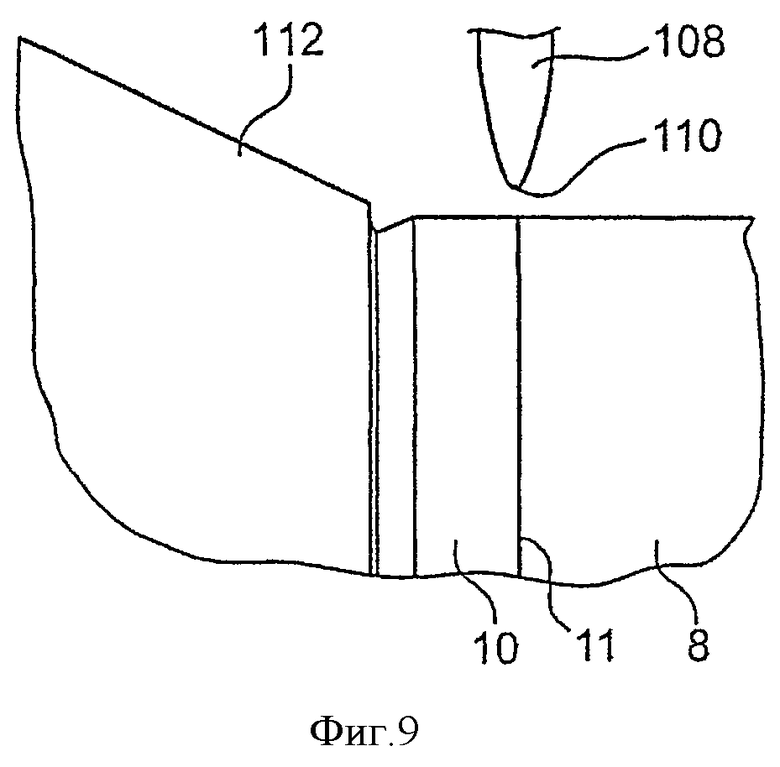

на фиг.9 показана верхняя заглушка в положении в сварочной камере, при этом сварочный электрод обращен к сопрягаемой поверхности между верхней заглушкой и оболочкой, вид сбоку;

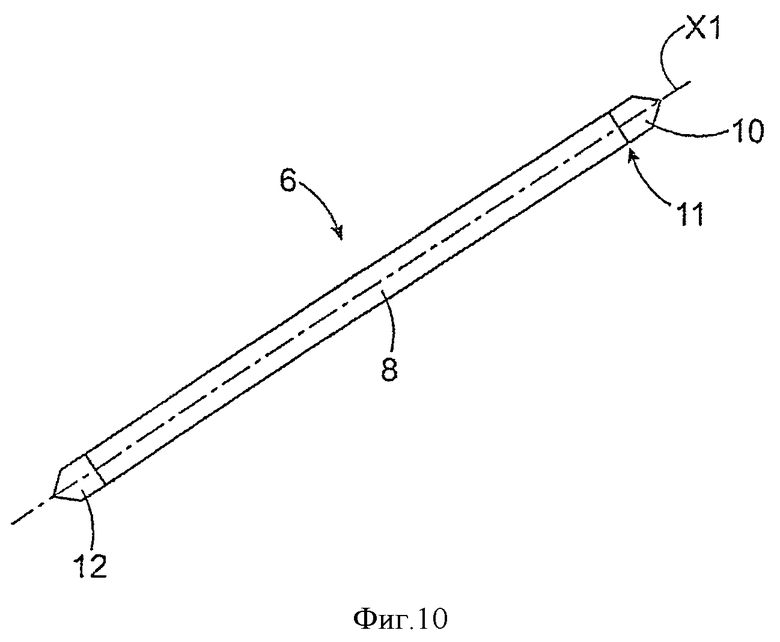

на фиг.10 схематично показан стержень для ядерного топлива, снабженный верхней заглушкой и предназначенный для сварки в сварочной установке из фиг.1;

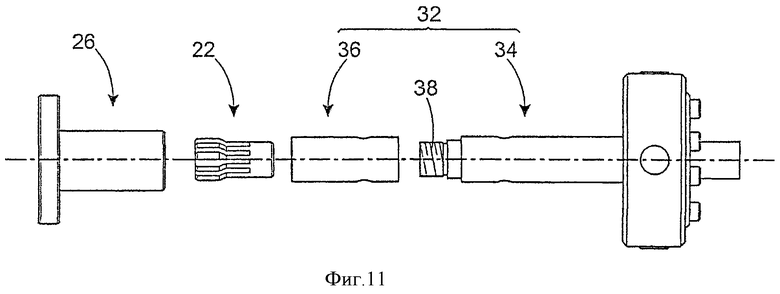

на фиг.11 показан вариант осуществления зажимных средств удерживающего устройства, вид в разборе.

Осуществление изобретения

Устройство для осевого удержания и регулирования положения во время вращения будет описано со ссылкой на установку для сварки верхней заглушки и оболочки для ядерного топлива в области производства стержней для ядерного топлива. Однако устройство для осевого удержания и регулирования положения во время вращения может быть внедрено во всех областях, в которых элемент удлиненной формы должен поддерживаться посредством зажимания и одновременного регулирования во время вращения вокруг оси.

Элемент удлиненной формы в описываемом примере является стержнем для ядерного топлива; он содержит оболочку, образованную трубой, герметизированной с одного конца и открытой с другого конца, в которую помещено ядерное топливо, например, в форме штабелированных таблеток; стержень содержит заглушку, герметизирующую открытый конец оболочки, которая называется верхней заглушкой. Герметизация между верхней заглушкой и оболочкой достигается посредством сварки в зоне кольцевого соединения между оболочкой и верхней заглушкой. Сварка является операцией, которая выполняется в установке согласно настоящему изобретению. Верхняя заглушка содержит сквозное отверстие, которое герметизируется на более позднем этапе после нагнетания инертного газа в стержень; эта операция называется герметичной сваркой.

В приведенном ниже описании термины «передний» и «задний» должны рассматриваться относительно направления захождения стержня в установку; в показанных примерах это направление слева направо.

На Фиг.1, 2 и 3 показан пример сварочной установки согласно изобретению. Она содержит устройство D для осевого удержания стержня и для регулирования его положения во время вращения вокруг оси и сварочную камеру С. Устройство D для осевого удержания стержня и для регулирования его положения во время вращения вокруг оси для простоты изложения далее будет именоваться как «удерживающее устройство».

Удерживающее устройство D и сварочная камера C расположены на столе 2, оборудованном плитой 2.1, установленной на стойках 2.2.

Удерживающее устройство D и сварочная камера C выровнены по оси Х в продольном направлении и образуют проход для топливного стержня с целью его сварки, при этом конец стержня, снабженный верхней заглушкой, проходит через удерживающее устройство D и выходит в сварочную камеру С.

На Фиг.10 показан стержень 6, подлежащий сварке с помощью установки по настоящему изобретению. Стержень 6 содержит в продольном направлении по оси XI оболочку 8, открытую с одного конца в продольном направлении, и верхнюю заглушку 10. Оболочка 8 заполняется топливом перед установкой заглушки на место. Соединение 11 между оболочкой 8 и заглушкой 10, носящее название сопрягаемая поверхность, имеет кольцевую форму и центровано по оси XI. Другой конец оболочки 8 герметизирован нижней заглушкой 12, которая была приварена к оболочке перед заполнением ядерным топливом.

На Фиг.4 показан продольный разрез удерживающего устройства D; оно содержит раму 13, прикрепленную к плите 2.1 стола 2. В показанном примере рама 13 содержит два параллельных кронштейна 13.1, 13.2, которые перпендикулярны плоскости стола 2 и продольной оси Х и соединены вилкой 13.3, прикрепленной к плите 2.1. Например, вилка 13.3 крепится к плите винтами 13.4 (см. Фиг.2).

Оба кронштейна 13.1, 13.2 имеют круглое сквозное отверстие 13.11, 13.21 вдоль продольной оси X; эти отверстия 13.11, 13.21 предназначены для образования опор для вала с помощью подшипников качения, что будет описано ниже.

Устройство содержит сквозное отверстие 14 вдоль продольной оси Х для размещения стержня 6. Отверстие 14 содержит первый продольный конец 16, который открыт для введения стержня 6 в отверстие 14, и второй продольный конец 18, входящий в сварочную камеру С.Это отверстие 14, в частности, показано на Фиг.8, где в отверстии 14 установлен стержень 6.

Удерживающее устройство D содержит средства для зажимания стержня 6 и, в частности, оболочки 8. При установке в удерживающее устройство D стержень 6 помещается в зажимные устройства. Кроме того, удерживающее устройство D предназначено для обеспечения вращения стержня 6 вокруг продольной оси X; с этой целью зажимные устройства устанавливаются таким образом, чтобы они могли поворачиваться вокруг продольной оси X, вынуждая стержень вращаться вместе с ними вокруг продольной оси X.

С этой целью удерживающее устройство D содержит вал 15, установленный таким образом, что он может вращаться в отверстиях 13.11, 13.21 кронштейнов 13.1, 13.2. Вал содержит сквозное отверстие 15.1 вдоль продольной оси Х для размещения продольного участка зажимных устройств.

Вал 15 установлен в подшипниках 17.1, 17.2 качения, установленных соответственно в отверстиях 13.11,13.21 кронштейнов 13.1,13.2.

В представленном примере подшипники 17.1, 17.2 качения являются подшипниками качения, установленными в направлении оси X.

В представленном примере подшипник 17.1 удерживается в кронштейне 13.1 между двумя зажимными фланцами 19.1 и 23.1, прикрепленными к кронштейнам винтами. Подшипник 17.2 установлен неподвижно в кронштейне 13.2 между заплечиком 13.22 в отверстии 13.21 и зажимным фланцем 19.2. Фланец 19.2, к примеру, удерживается в кронштейне винтами.

Возможны другие варианты установки подшипников.

Вал 15 может вращаться будучи уплотненным, для чего уплотнительные средства 21.1, 21.2, например манжетные уплотнения, устанавливаются вокруг вала перед подшипниками 17.1, 17.2 качения и после них в направлении, в котором стержни подаются в отверстие 14. Передние уплотнения 21.1 расположены во фланцах 23.1, 23.2, прикрепленных к кронштейнам 13.1, 13.2 напротив зажимных фланцев 19.1, 19.2 подшипников. Задние уплотнения 21.1 расположены в зажимных фланцах 19.1, 19.2. Уплотнения препятствуют утечке жирных веществ, например масла или смазки, содержащихся в подшипниках, в направлении стержня.

Вал предпочтительно образован из нескольких концентричных частей, прикрепленных друг к другу.

Зажимные средства крепятся с возможностью вращения к валу 15.

Средства зажимания вала продолжаются от входного конца 16 удерживающего устройства D до выходного конца 18. Они содержат втулку 22, входящую в сварочную камеру, что видно на Фиг.4. Втулка 22 разделена вдоль участка длины, образуя лепестки 24, соединенные с кольцом 25, и эти лепестки 24 расположены радиально рядом с продольной осью Х для захватывания оболочки 8. Наружная поверхность втулки 22 содержит первый участок 22.1 меньшего диаметра, выровненный напротив сварочной камеры C, и второй участок 22.2 большего диаметра, выровненный на стороне сварочной камеры C, и оба участка соединены коническим заплечиком 22.3. Передний конец втулки также имеет конический заплечик 22.4.

Зажимные средства также содержат захватное зажимное устройство 26, образованное из трубы, внутренний диаметр которой превышает наружный диаметр помещенной в ней втулки 22. Внутренний диаметр трубы захватного зажимного устройства 26 приблизительно является постоянным за исключением продольного конца 28, который выровнен в направлении сварочной камеры C и снабжен внутренним скосом 30, образующим коническую опорную поверхность, выровненную таким образом, что лепестки 24 втулки 22 затягиваются в направлении продольной оси, когда втулка 22 прижимается к внутреннему скосу 30.

На Фиг.4 зажимные средства позволяют получать сварные швы, известные как сварные швы, изготавливаемые посредством «ближнего зажимания»; зажимная втулка, к примеру, расположена в 3 мм от сопрягаемой поверхности, подлежащей сварке.

С помощью варианта, показанного на Фиг.11, могут быть получены сварные швы, известные как швы, изготавливаемые посредством «дальнего зажимания»; зажимная втулка, к примеру, расположена приблизительно в 60 мм от сопрягаемой поверхности, подлежащей сварке. На Фиг.11 показана сборка втулки 22 с захватным зажимным устройством 26 и толкателем 32.

Зажимные средства 20 также содержат средства для прижимания втулки 22 к внутреннему скосу 30 захватного зажимного устройства 26. Эти средства образованы толкателем 32, продолжающимся между втулкой и выходным концом.

В показанном примере толкатель 32 содержит трубчатый вал 34 с внутренним диаметром, достаточным для прохождения стержня 6, и концевой элемент 36, установленный на продольном конце вала 34 и опирающийся на втулку 22.

Концевой элемент 36 является полым, поэтому через него может проходить стержень 6. Концевой элемент 36, к примеру, привинчивается одним продольным концом к продольному концу 38 вала 34 и содержит на другом продольном конце два внутренних гнезда 40, окружающих наружную периферию участка 22.1 меньшего диаметра втулки 22 и опирающихся на конические заплечики 22.3, 22.4.

Когда толкатель 32 перемещается по оси в направлении сварочной камеры C, концевой элемент 36 толкателя прижимается к обоим коническим заплечикам 22.3, 22.4 втулки, которая находится внутри концевого элемента 36, который сам прижимается к внутреннему скосу захватного зажимного устройства 26, вынуждая лепестки совместно перемещаться в направлении продольной оси Х и зажимать оболочку 8. Удерживающее устройство D также содержит двигательные средства, вызывающие перемещение толкателя 32 в направлении продольной оси. Продольные двигательные средства 42 содержат линейный исполнительный механизм 44 с осью Х2, параллельной оси X, который показан на Фиг.2 и который может прикладывать усилие параллельно продольной оси, при этом вилка 46 окружает передний конец 32.1 толкателя 32. Вилка 46 установлена первым боковым концом 46.1, который поворачивается относительно рамы 13 вокруг оси Y, находящейся в плоскости, находящейся под прямым углом к продольной оси X, при этом ось Y не пересекается с осью X. Вилка 46 с помощью второго бокового конца 46.2 также соединена с возможностью поворота с линейным исполнительным механизмом 44 вокруг оси Y1, параллельной оси Y, при этом перемещение линейного исполнительного механизма вынуждает вилку поворачиваться вокруг оси Y.

Вилка 46 жестко соединена во вращении с передним концом толкателя 32. На фиг.5 - 7 показан пример средств 48, обеспечивающих выполнение этого жесткого соединения.

Средства 48 содержат подшипник 50 качения, окружающий передний конец толкателя 32, и втулку 52, в которой неподвижно установлен подшипник 50 качения, при этом кольцо 53 окружает втулку 52; втулка 52 соединена и может поворачиваться в кольце 53 вокруг оси Y2, параллельной оси Y. Например, шарнир может быть образован с помощью винта 54, проходящего через кольцо 53.

Само кольцо 53 неподвижно установлено в отверстии 46.3 вилки 46 с помощью двух винтов 56. В показанном примере оба винта 56 расположены диаметрально напротив друг друга на оси, перпендикулярной оси Y2. Этот вариант осуществления, в частности, является преимущественным с точки зрения технического обслуживания, поскольку втулка 52 в сборе, кольцо 53 и винт 54 имеются в продаже в виде запасных частей и их можно легко заменять. Однако вариант осуществления, в котором втулка 52 установлена непосредственно в вилке 46, не выходит за объем настоящего изобретения.

В показанном примере подшипник 50 качения является двухрядным шарикоподшипником. Гайка 57, являющаяся контргайкой, установлена на толкателе перед подшипником 50 во избежание осевого смещения подшипника 50 на толкателе 32.

Когда линейный исполнительный механизм 44 вынуждает вилку 46 поворачиваться вокруг оси Y, толкатель 32 перемещается вдоль оси X, но также может поворачиваться вокруг оси X.

Гайка 58 с маховиком крепится к участку переднего конца 32.1 толкателя 32, выступая от подшипника 50 качения. Гайка 58 с маховиком навертывается на этот участок и закрывает средства 48.

Передние щетки 60 установлены под гайкой 58 с маховиком и контактируют с периферией маховика. Предусмотрены две такие передние щетки 60, которые расположены V-образно и крепятся к раме. Гайка 58 с маховиком и передние щетки 60 проводят электрический ток от источника электрического тока к стержню для выполнения сварки.

Ниже приводится подробное описание сборки вилки 46.

Вилка 46 соединена и может поворачиваться вокруг оси Y на монтажной плите 62, прикрепленной к передней поверхности кронштейна 13.1, при этом монтажная плита 62 имеет проем 64, так чтобы она могла быть установлена вокруг вала 15.

Ось 66 крепит с возможностью вращения монтажную плиту 62 и боковой конец 46.1 вилки.

Линейный исполнительный механизм 44 установлен вдоль сварочной камеры C на столе 2. Линейный исполнительный механизм, к примеру, является электроцилиндром. Он предпочтительно является пневмоцилиндром, который обеспечивает лучшее регулирование зажимного усилия и устраняет риск чрезмерного зажимания, что может привести к повреждению стержня или устройства 2.

Цилиндр 44 соединен с вилкой через промежуточный вал 68 и шарнир 70.

Шарнир 70 содержит универсальное соединение, которое шарнирно вращается с вилкой 46 вокруг оси Y1, и отверстие 74 для прохождения вала 68.

Преимущественно, вал 68 соединен с вилкой не с помощью универсального соединения, а через цилиндрическую пружину 76, установленную в сжатом состоянии между универсальным соединением 72 и упором 78, установленным на валу 68. Упор 78 может предпочтительно перемещаться по валу 68 для регулирования нагрузки пружины 76. Упор 78, к примеру, образован из шкива и гайки. Использование пружины позволяет поддерживать постоянное зажимное усилие. Фактически нагрузка пружины калибруется таким образом, что после определенного смещения пружина сжимается и вилка перестает поворачиваться. Предусмотрены средства для предотвращения вращения вала 68 в универсальном соединении 72; в показанном примере этим средством является шпонка. Кроме того, и преимущественно, предусмотрены механические упорные средства 80 для ограничения осевого смещения вала 68 и соответственно поворота вилки 48 и осевого смещения толкателя 32.

В показанном примере механические упорные средства 80 содержат плиту 82 с гнездом 84, которое прикреплено к плите перед вилкой 46 и в котором размещен передний конец вала 68, и на валу перед плитой 82 установлен упор 86 таким образом, чтобы ограничить осевое перемещение вала в направлении сварочной камеры С. Положение упора 86 также может преимущественно регулироваться вдоль вала 68 и упор преимущественно образован гайкой и шкивом.

Преимущественно предусмотрены средства обнаружения состояния устройства D, т.е. находятся ли зажимные средства в затянутом или незатянутом состоянии. В показанном примере эти средства 88 обнаружения содержат элемент 90, носящий название флажковый указатель, который прикреплен к вилке 46 и изготовлен из металла, и два индуктивных датчика 92, 94, расположенные сбоку от флажкового указателя 90. Положение одного из датчиков 92 соответствует положению, которое должен иметь флажковый указатель, когда зажимные средства находятся в затянутом состоянии, а положение датчика 94 соответствует положению, которое должен иметь флажковый указатель, когда зажимные средства находятся в открытом состоянии.

Флажковый указатель 90 расположен на таком расстоянии от датчиков 92 и 94, что он является единственной из обнаруживаемых металлических частей устройства.

Флажковый указатель 90 предпочтительно крепится к валу 68, поскольку перемещение последнего осуществляется только в осевом направлении по сравнению с вилкой 46. Первый датчик 92 находится в заднем положении относительно второго датчика 94.

Понятно, что тип датчика никоим образом не ограничивается; датчики могут быть оптическими датчиками или датчиками другого типа. Флажковый указатель мог бы быть прикреплен к другой части, соответственно положению, вилки, например к самой вилке.

Как вариант датчик давления мог бы быть установлен в механическом упорном средстве 80.

В зависимости от измеренного давления можно определить, зажат или не зажат стержень.

В другом варианте может быть предусмотрен только один датчик, определяющий затянутое состояние зажимных средств, и место, где зажимное средство не затянуто, может быть определено, например, с помощью контактного датчика в механическом упоре на плите 82. Датчики 92, 94 соединены со средствами управления цилиндра 44 и обнаружение флажкового указателя вынуждает цилиндр 44 останавливаться.

Значительным преимуществом является использование средств регулирования осевого положения датчиков 92, 94 вдоль вала для обеспечения очень точного позиционирования датчиков и соответственно очень точного регулирования исполнительного механизма. Эти средства могут обеспечивать микрометрическую регулировку осевых положений датчиков. Например, рейка с делениями (не показана) крепится к столу вдоль кронштейнов датчиков, положение которых вдоль этой рейки может изменяться.

Устройство также содержит средства 96 для вращения стержня вокруг оси X. Средства 96 расположены сбоку вдоль вала и цилиндра; они имеют ось Х3, параллельную продольной оси X. В показанном примере средства 96 содержат электродвигатель 98, шестерню 100, установленную на валу электродвигателя 98, шестерню 102, установленную на валу 15, и цепь (не показана), соединяющую шестерни 100 и 102. В показанном примере шестерня 102 образует участок периферии вала 15, расположенный между кронштейнами 13.1, 12.2.

Толкатель 32 крепится с возможностью вращения к валу 15. В показанном примере жесткое соединение обеспечивается с помощью шпонки 104, которая показана на Фиг.6 и установлена в толкателе 32 и проходит в канавку (не показана), выполненную в стенке отверстия вала 15. Могут быть предусмотрены другие средства соединения с возможностью вращения вала 15 и толкателя 32. Размеры шпонки и канавки выбираются таким образом, чтобы толкатель мог иметь смещение в осевом направлении, достаточное для закрывания втулки 22.

Для передачи вращения от электродвигателя к стержню могут быть предусмотрены шкивы и ремень.

Защитный кожух (не показан) предпочтительно закрывает обе шестерни и цепь. Ниже приводится описание сварочной камеры C, которая, в частности, показана на Фиг.1,3 и 8.

Сварочная камера C расположена после удерживающего устройства D. Камера C образована из корпуса 105, ограничивающего закрытое пространство 107 при давлении, немного превышающем наружное давление; в этой камере выполняется сварка в контролируемой атмосфере.

Сварочная камера С содержит сварочное средство 106, образованное электродом 108, установленным через корпус 105 и расположенным под прямым углом к продольной оси. На Фиг.9 показан наконечник 110 электрода, обращенный в осевом направлении к сопрягаемой поверхности 11 между верхней заглушкой 10 и оболочкой 8 и расположенный как можно ближе к оболочке 8. Корпус 105 содержит герметизированные боковые окна 111, выполненные в обеих боковых стенках сварочной камеры (Фиг.1) в зоне расположения электрода для отслеживания положения сопрягаемой поверхности 11 относительно электрода 108. На Фиг.2 показан источник света для освещения сопрягаемой поверхности; перед противоположным окном 111 также предусмотрена фотокамера (не показана).

Сварочная камера C также содержит средства для позиционирования сопрягаемой поверхности 11 стержня относительно электрода 108. В показанном примере эти средства образованы упором 112 для верхней заглушки 10, осевое положение которой может быть отрегулировано согласно размерам заглушки и, в частности, ее длине. Кроме того, упор 112 может быть заменен в зависимости от размера верхней заглушки 10.

Упор 112 регулируется таким образом, чтобы сопрягаемая поверхность располагалась непосредственно перед электродом 108, когда стержень 6 опирается на упор 112. Поперечное положение электрода 108 регулируется посредством проникновения электрода 108 в большей или меньшей степени в сварочную камеру С.

Сварочная камера C содержит средства для контроля атмосферы в камере и стержне. Эти средства содержат откачивающие средства для создания вакуума в камере и в стержне для устранения следов кислорода, средства для нагнетания инертного газа, такого как гелий, и средства для анализа атмосферы и проверки присутствия кислорода.

В показанном примере упор 112 является полым и откачивание и нагнетание инертного газа выполняются через упор 12 и канал 114, соединенный со средствами откачивания и нагнетания инертного газа. Канал 114 выполнен в трубе 116 вдоль продольной оси, продолжающейся от упора к заднему участку сварочной камеры С.

В показанном примере упор 112 содержит полый стержень 112.1 и полую головку 112.2, через которые может протекать газ. Полая головка 112.2 образует углубление для свободного конца верхней заглушки 10. В свою очередь, полый стержень 112.1 имеет резьбу 112.3 для вворачивания в канал; посредством вворачивания резьбового стержня 112.1 на большую или меньшую глубину в трубу 116 можно легко регулировать положение упора 112.

Упор 112 предпочтительно вращается стержнем 6 вокруг оси X, предотвращая относительное перемещение заглушки между стержнем и упором. В свою очередь, труба 116 также вращается; например, она поддерживается парой подшипников 118 качения. Как вариант, труба 116 и упор 112 могли бы приводиться в движение независимо друг от друга; в таком случае потребовалось бы средство для синхронизации средства 96 приведения в действие и средств для трубы 116 и упора 112.

В примере, показанном на Фиг.8, корпус 105 образован первым участком 105.1, поддерживающим сварочное средство 106, и вторым участком 105.2, в котором продолжается труба 116, при этом второй участок 105.1, к примеру, заворачивается на первом участке с обеспечением герметичности.

Большим преимуществом является возможность осевого перемещения сварочной камеры C относительно удерживающего устройства D для обеспечения доступа к заднему концу устройства D, через который выходит верхняя заглушка 10 стержня, с целью технического обслуживания устройства D и сварочной камеры С.

В показанном примере корпус 105 содержит установочную плиту 120 с двумя сквозными канавками 122, параллельными продольной оси X, через которые проходят винты 124, вворачиваемые в плиту 2.1 стола 2. Когда винты 124 не затянуты, установочная плита 120 может скользить вдоль продольной оси X; когда винты 124 затянуты, установочная плита 120 не может перемещаться в осевом направлении. Для перемещения сварочной камеры C преимущественно предусмотрена ручка 126.

Ниже приводится описание работы установки согласно изобретению.

Следует отметить, что в применении для сварки стержней с ядерным топливом установка помещена в перчаточный бокс, поскольку стержень, содержащий ядерное топливо, в начале операции не герметизирован.

В исходном положении зажимные средства не затянуты, толкатель 32 находится в заднем положении и флажковый указатель 90 обращен ко второму датчику 94.

Стержень 6, снабженный верхней заглушкой 10, вводится в отверстие 14 через вход 16 с расположенной впереди верхней заглушкой 10. Стержень 6 перемещается вдоль продольной оси Х до тех пор, пока верхняя заглушка 10 не покажется из зажимного средства в сварочной камере C и не упрется в упор 112.

Заведение и удаление стержня 6 предпочтительно выполняются автоматически. После этого зажимные средства приводятся в действие.

С этой целью включается цилиндр 44, вызывая перемещение промежуточного вала 68 цилиндра 44 по ходу движения; вилка 46 поворачивается вокруг оси Y в направлении против часовой стрелки, вынуждая толкатель 32 скользить в валу 15 и в захватном зажимном устройстве 26, в результате чего втулка 22 перемещается к внутреннему скосу 30 и лепестки 24 зажимаются в направлении продольной оси Х у оболочки 8 стержня 6. Затягивание представляет собой затягивание в трех точках с обоих концов втулки и в коническом заплечике 22.3. Цилиндр 44 останавливается, когда флажковый указатель 90 находится перед первым датчиком 92.

Предпочтительно проверяется сжатие стержня. С этой целью выполняются измерения длины стержня перед сваркой и после сварки. Если разница в длине находится вне заданного интервала, имеется проблема с зажиманием.

Стержень 6 становится неподвижным в осевом направлении в устройстве D и сварочной камере С.

Относительное положение сопрягаемой поверхности 11 и электрода 108 предпочтительно проверяется фотокамерой. Если это относительное положение является неудовлетворительным, стержень 6 перемещается.

Когда сопрягаемая поверхность 11 надлежащим образом расположена относительно электрода 108, электродвигатель 98 приводится в действие для вращения вала 15 вокруг продольной оси X, также приводя в движение зажимные средства, в которых не может перемещаться стержень 6; стержень вращается вокруг продольной оси X. Вакуум одновременно создается в сварочной камере C и в стержне с помощью упора 112. Следует напомнить, что верхняя заглушка содержит сквозное отверстие; таким образом, даже если установлена верхняя заглушка, внутренняя сторона стержня доступна для прохождения среды. Это позволяет удалять кислород, который остается в сварочной камере C и в сопрягаемой поверхности 11 и может отрицательно повлиять на качество сварного шва.

Затем в сварочную камеру C и стержень 6 подается инертный газ. Стержень подвергается анализу, который должен подтвердить, что концентрация кислорода ниже заданного порогового значения.

Если концентрация кислорода достаточно низкая и если скорость стержня соответствует требованиям, приводятся в действие сварочные средства. Сварочный шов выполняется по сопрягаемой поверхности 11 между верхней заглушкой 10 и оболочкой 8.

После выполнения сварного шва по всей периферии стержня 6 сварочные средства останавливаются и стержень 6 прекращает вращаться.

Цилиндр 44 функционирует таким образом, что промежуточный вал 68 перемещается в переднем направлении, вынуждая вилку 46 вращаться в направлении по часовой стрелке. Цилиндр 44 останавливается, когда флажковый указатель 90 расположен напротив второго датчика 94. Толкатель 32 перемещается назад, освобождая лепестки втулки 22, которая перемещается в сторону от стержня 6, в результате чего освобождается стержень 6. Далее стержень выгружается из установки. Затем стержень поступает на сварочный пост.

Установка по настоящему изобретению и, в частности, удерживающее устройство D могут быть изготовлены простым и надежным способом; кроме того, обслуживание установки является весьма несложным. Кроме того, обеспечивается надлежащая безопасность при эксплуатации как в отношении стержня за счет предотвращения его загрязнения, так и в отношении установки, поскольку предотвращаются риски повреждения установки.

Установка также может быть легко адаптирована к различным размерам стержня и, в частности, к различным размерам верхних заглушек стержня.

Удерживающее устройство и, следовательно, установка также имеют незначительные препятствия в осевом направлении, поскольку цилиндр расположен с боковой стороны относительно сварочной камеры, а не на конце удерживающего устройства. И, наконец, поскольку используется один цилиндр, ограничиваются препятствия в поперечном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЗАМЕНЫ ЭЛЕКТРОДОВ, ОБЕСПЕЧИВАЮЩЕЕ ПОВЫШЕННУЮ БЕЗОПАСНОСТЬ | 2010 |

|

RU2553801C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДНИЩА КОНСЕРВНОЙ БАНКИ (ВАРИАНТЫ) | 2006 |

|

RU2397037C2 |

| Устройство для изготовления сварных шнеков | 1975 |

|

SU599942A1 |

| Устройство для изготовления контактов | 1976 |

|

SU845809A3 |

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО | 2018 |

|

RU2761389C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| Устройство растяжки рукавов для образования дна мешков | 1986 |

|

SU1482512A3 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДЕЗАКТИВАЦИИ ЯДЕРНОГО ТОПЛИВНОГО СТЕРЖНЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2433491C2 |

| ФОРМОВОЧНАЯ МАШИНА | 2006 |

|

RU2412807C2 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

Изобретение относится к изготовлению тепловыделяющих элементов ядерного реактора, а именно к установке для сварки верхних заглушек со стержнями для ядерного топлива. Установка содержит устройство (D) для осевого удержания стержня и регулирования его положения во время вращения, сварочную камеру (С), захват и средства для закрывания захвата на стержне. При этом указанные средства содержат толкатель (32) для прикладывания осевого усилия к захвату, линейный исполнительный механизм (44) с осью (Х2), параллельной продольной оси (X) устройства, вилку (46), которая поступательно крепится к указанному толкателю и может свободно вращаться вокруг неподвижной оси (Y), расположенной под прямым углом к продольной оси (X), и не пересекается с ней. Вилка (46) соединена и может поворачиваться относительно механизма (44) вокруг неподвижной оси (Y1), параллельной оси (Y), расположенной под прямым углом, так что механизм (44) вынуждает вилку (46) вращаться вокруг первой оси (Y), расположенной под прямым углом, и вынуждает толкатель скользить, закрывая захват на стержне. Технический результат - упрощение и повышение надежности устройства удержания тепловыделяющего элемента. 3 н. и 20 з.п. ф-лы, 11 ил.

1. Устройство с продольной осью (X) для осевого удержания элемента (6) удлиненной формы с продольной осью (X1) и для регулирования его положения во время вращения вокруг своей оси, содержащее:

- средство (22), выполненное с возможностью приложения радиального усилия затягивания к периферии указанного удлиненного элемента (6), расположенного вдоль продольной оси (X), посредством своего приближения к продольной оси (X),

- средства, выполненные с возможностью вызывать приближение указанного средства (22), выполненного с возможностью приложения радиального усилия затягивания, при этом указанные средства содержат толкатель (32) для приложения осевого усилия к указанному средству (22), противодействующее опорное средство (26) для воздействия на указанное средство (22), выполненное с возможностью приложения радиального усилия затягивания и приближения к продольной оси (X) под действием осевого усилия, линейный исполнительный механизм (44) с осью (Х2), параллельной продольной оси (X) устройства, вилку (46), жестко соединенную в перемещении с указанным толкателем (32) и свободную во вращении вокруг первой оси (Y), ортогональной к продольной оси (X) и не пересекающейся с ней, причем указанная первая ортогональная ось (Y) является неподвижной, а указанная вилка (46) шарнирно соединена с линейным исполнительным механизмом (44) вокруг второй ортогональной оси (Y1), параллельной первой ортогональной оси (Y), находящейся напротив первой ортогональной оси (Y) относительно продольной оси (X), так что линейный исполнительный механизм (44) вынуждает вилку (46) вращаться вокруг первой ортогональной оси (Y) и средства для управления линейным исполнительным механизмом согласно положению вилки (46), при этом указанный толкатель (32) выполнен с возможностью свободного вращения в указанной вилке (46),

- средства (96), выполненные с возможностью приведения во вращение средства (22), выполненного с возможностью приложения радиального усилия затягивания к периферии указанного удлиненного элемента (6) и указанного толкателя (32).

2. Устройство по п.1, содержащее:

- полый вал (15) с продольной осью (X), в котором указанный толкатель (32) установлен с возможностью свободного перемещения и соединен с ним во вращении,

- подшипники, в которых установлен вал (15),

- средства (96), выполненные с возможностью приведения во вращение средства (22), выполненного с возможностью приложения радиального усилия затягивания к периферии указанного удлиненного элемента (6) и указанного толкателя (32), непосредственно вызывая вращение указанного вала (15).

3. Устройство по п.2, в котором указанные средства (96), выполненные с возможностью приведения во вращение, содержат электродвигатель (98), первую шестерню (100), соединенную с электродвигателем (98), цепь, окружающую указанную первую шестерню (100), и вторую шестерню (102), соединенную во вращении с указанным валом (15) и коаксиальную с ним.

4. Устройство по п.1 или 2, в котором средства для управления линейным исполнительным механизмом содержат, по меньшей мере, первый датчик (92) для обнаружения положения вилки (46) в затянутом положении.

5. Устройство по п.4, в котором средства управления линейным исполнительным механизмом содержат металлическую часть (90), жестко соединенную с вилкой (46), причем указанный датчик (92) является индуктивным датчиком, при этом обнаружение присутствия указанной металлической части (90) указанным датчиком соответствует зажатому положению.

6. Устройство по п.4, содержащее второй датчик (94) для обнаружения разжатого положения.

7. Устройство по п.1 или 2, в котором линейный исполнительный механизм (44) является пневматическим цилиндром, при этом указанное устройство также содержит вал (68) передачи осевого усилия, соединяющий цилиндр (44) и вилку (46), и шарнир (70), расположенный между указанным валом (68) передачи осевого усилия и указанной вилкой (46), при этом шарнир (70) содержит универсальное соединение (72), шарнирно соединенное с вилкой (46) вокруг второй ортогональной оси (Y1), причем указанное универсальное соединение (72) пересекается указанным валом (68) передачи осевого усилия и указанный вал (68) соединен с указанным универсальным соединением (72).

8. Устройство по п.7, содержащее упругие средства (76), установленные в сжатом состоянии между указанным универсальным соединением (72) и свободным концом указанного вала (68) передачи осевого усилия.

9. Устройство по п.8, содержащее средства для регулирования нагрузки на указанные упругие средства (76).

10. Устройство по п.1 или п.2, содержащее механические упорные средства (80) для ограничения углового перемещения вилки (46).

11. Устройство по п.10, в котором механические упорные средства (80) содержат, по меньшей мере, один упор (86), установленный на свободном конце вала (68) для передачи осевого усилия, и неподвижную противодействующую осевую опору (82), при этом указанный вал (68) для передачи осевого усилия проходит через неподвижную противодействующую осевую опору (82) и указанный упор (86) расположен на другой стороне противодействующей осевой опоры (82) относительно шарнира (70) между вилкой (46) и валом (68) для передачи осевого усилия.

12. Устройство по п.11, содержащее второй упор (78) на валу (68) для передачи осевого усилия между шарниром (70) и противодействующей осевой опорой (82).

13. Устройство по п.12, в котором положение упора (78) вдоль оси на валу (68) для передачи осевого усилия и/или упора (86) механического упорного средства (80) является регулируемым.

14. Устройство по п.1 или 2, в котором вилка содержит отверстие (46.3), выполненное между первой (Y) и второй (Y1) ортогональными осями, втулку (52), установленную шарнирно с возможностью поворота в указанном отверстии (46.3) вокруг оси (Y2), параллельной первой (Y) и второй (Y1) ортогональным осям, и подшипник (50) качения, установленный в указанной втулке (52), при этом толкатель (32) установлен в указанном подшипнике (50) качения.

15. Сварочная установка для сварки верхних заглушек (10) со стержнями (6) для ядерного топлива, содержащая устройство для осевого удержания и регулирования положения во время вращения по одному из пп.1-14 и сварочную камеру (С), при этом стержни (6) образуют удлиненные элементы, а указанное устройство содержит сквозное отверстие (14) вдоль продольной оси (X), в котором стержень (6) удерживается в осевом положении посредством затягивания и может вращаться вокруг своей оси, причем указанная сварочная камера (С) расположена с одного конца (18) сквозного отверстия (14), расположенного с противоположной стороны от конца (16), куда заходит стержень, при этом конец стержня (6) снабжен заглушкой (10), выступающей из указанного отверстия (14) в зону сварки указанной сварочной камеры (С), содержащей средства (106) сварки верхней заглушки (10) и стержня (6).

16. Сварочная установка по п.15, в которой сварочная камера содержит упор (112) для верхней заглушки (10) стержня (6), выровненной с продольной осью (X) устройства.

17. Сварочная установка по п.15 или 16, в которой сварочная камера (С) содержит средства для образования вакуума, нагнетания инертного газа и анализа атмосферы указанной камеры и канал (114) для среды, соединенный со средствами образования вакуума и нагнетания инертного газа в зону сварки.

18. Сварочная установка по п.15, в которой упор (112) имеет продольный канал, а канал (114) для среды соединен с зоной сварки через продольный канал упора (112).

19. Сварочная установка по п.18, в которой канал (114) для среды образован трубой (116), прикрепленной с возможностью вращения к упору (112) и установленной на подшипниках, при этом упор (112) приводится во вращение стержнем (6).

20. Сварочная установка по п.15 или 16, содержащая средства отображения положения сварочных средств (106) относительно сопрягаемой поверхности (11) между верхней заглушкой (10) и оболочкой (8) стержня (6).

21. Сварочная установка по п.15 или 16, содержащая средства проверки, выполненные с возможностью выдавать или не выдавать разрешение на выполнение сварки в зависимости от частоты вращения стержня, и/или состояния атмосферы, и/или степени затягивания, и/или положения сварочных средств относительно сопрягаемой поверхности.

22. Способ сварки, в котором применяют установку по одному из пп.15-21, содержащий этапы, на которых:

- заводят стержень (6), снабженный верхней заглушкой (10), в отверстие (14) устройства до тех пор, пока верхняя заглушка (10) не упрется в упор (112) сварочной камеры (С);

- приводят в действие средства затягивания стержня;

- приводят во вращение стержень (6);

- создают вакуум в зоне сварки;

- нагнетают инертный газ;

- производят сварку.

23. Способ сварки по п.22, в котором перед сваркой проверяют частоту вращения стержня, и/или состояние атмосферы, и/или уровень затягивания, и/или положение сварочных средств относительно сопрягаемой поверхности.

| АГРЕГАТ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2249863C2 |

| US5319178 A1, 07.06.1994 | |||

| US4837419 A1, 06.06.1989 | |||

| JP 061229480 A, 13.10.1986. | |||

Авторы

Даты

2015-12-27—Публикация

2011-10-28—Подача