Изобретение относится к устройству для поворота регулируемых лопаток турбомашины, например авиационного турбореактивного или турбовинтового двигателя.

В известных направляющих устройствах каждая лопатка имеет один конец, установленный в корпусе турбомашины с возможностью поворота относительно соответствующей оси, направленной радиально относительно оси вращения ротора, и с этой целью лопатки имеют соответствующие осевые цилиндрические хвостовики, образующие цапфы, которые поворотным образом направляются в подшипниках, установленных в направленных радиально цилиндрических патрубках в корпусе турбомашины. Эти подшипники обычно изготовлены в форме втулок из материала, обладающего низким коэффициентом трения, такого как, например, спеченная бронза.

Осевые патрубки в корпусе имеют относительно небольшую длину, из-за чего лопатки, подвергаемые воздействию сил, создаваемых потоком газа, имеют тенденцию наклоняться под углом к их оси поворота, в результате чего происходит износ направляющих втулок и внутренних цилиндрических поверхностей патрубков, в которых установлены втулки. Это приводит к риску заклинивания цапф лопаток и к увеличению величины силы, которую требуется приложить к лопаткам для того, чтобы заставить их поворачиваться относительно их осей поворота. Это также приводит к риску того, что внутренние, в радиальном направлении, концы лопаток входят в контакт с ротором турбомашины, и к соответствующему риску повреждения, разрушения и возгорания из-за интенсивного нагрева, усиливающегося у концов лопаток в результате их трения о ротор.

Такие конструкции, например, описаны в патентах США US 2823700, US 3496628 или в патентах Великобритании GB 601828, GB 1505858. В качестве ближайшего аналога может быть принято авторское свидетельство СССР 1205621, в котором описан механизм поворота направляющих лопаток осевой турбомашины, содержащий привод, поворотные рычаги, соединенные с хвостовиками направляющих лопаток, установленных на двух опорных подшипниках в корпусе турбомашины, и синхронизирующее кольцо, выполненное в виде тяг, шарнирно соединенных между собой посредством осей, закрепленных в держателях, установленных на другом конце поворотных рычагов, концы поворотных рычагов выполнены в виде вильчатых проушин с отверстиями в последних, а держатели снабжены двумя цилиндрическими шипами, симметрично расположенными относительно осей и установленными в отверстиях проушин.

Конкретная задача изобретения заключается в исключении указанных выше недостатков путем создания лучшего поворотного направляющего средства для осей поворота регулируемых лопаток.

С этой целью создано устройство для поворота регулируемых лопаток в турбомашине, причем каждая лопатка имеет цапфу, которая установлена с возможностью поворота в цилиндрическом радиальном патрубке корпуса турбомашины и которая соединена рычагом с регулировочным кольцом, охватывающим корпус, причем цапфа по меньшей мере некоторых лопаток выступает наружу из корпуса за пределы патрубка и включает наружный в радиальном направлении конец, установленный с возможностью поворота на неподвижном элементе, расположенном снаружи корпуса, при этом рычаги прикреплены к цапфам лопаток между цилиндрическим патрубком и неподвижным элементом, и они поддерживают и центрируют регулировочное кольцо на расстоянии от корпуса.

В этом устройстве улучшенное поворотное направление регулируемых лопаток достигается благодаря увеличению длины, на которой осуществляется направление цапф лопаток, таким образом уменьшая изгибающие моменты, прикладываемые к цапфам лопаток в их направляющих средствах, облегчая поворот лопаток относительно их осей и исключая всякий риск контакта и истирания между внутренними в радиальном направлении концами лопаток и ротором турбомашины.

Упомянутый выше неподвижный элемент представляет собой радиально отстоящий от корпуса элемент, удаленный от оси вращения турбомашины на расстояние, которое больше соответствующих размеров упомянутого выше цилиндрического патрубка, причем это расстояние может составлять, например, около 100 мм.

Соответствующее преимущество изобретения заключается в том, что с помощью устройства можно уменьшить длину цилиндрических патрубков, выполненных в корпусе, таким образом обеспечивая возможность более легкого изготовления и обработки корпуса.

Другим соответствующим преимуществом изобретения является то, что средства для направления цапф лопаток снаружи корпуса более отдалены от источника тепла, представленного в виде потока газа в турбомашине, и, следовательно, подвержены меньшему нагреву.

Соответственно направляющие средства могут быть изготовлены с использованием меньшего количества дорогостоящих материалов, обладающих низким коэффициентом трения.

Кроме того, в изобретении кольцо для регулирования положения этих лопаток поддерживается и центрируется вокруг корпуса с помощью участков поворотных осей лопаток, которые расположены снаружи корпуса, таким образом исключают всякую необходимость в центрировании и поддержке упомянутого кольца непосредственно на корпусе турбомашины.

Кроме того, регулировочное кольцо имеет по существу ту же самую температуру, что и упомянутый выше неподвижный элемент, так что их тепловое расширение имеет один и тот же порядок, что позволяет улучшить направление регулировочного колеса. В результате этого обеспечивается возможность снижения величины силы, требуемой для приведения в движение регулируемых лопаток, благодаря чему обеспечивается возможность использования более простых и менее дорогостоящих средств для привода этих лопаток.

Согласно другой отличительной особенности изобретения упомянутый выше неподвижный элемент содержит средства для поворота цапф множества лопаток, составляющих часть одного и того же ряда регулируемых лопаток с изменяемым углом поворота.

В варианте исполнения неподвижный элемент может включать средства для поворота цапф всех лопаток в одном и том же ряду регулируемых лопаток.

В другом варианте исполнения неподвижный элемент может включать средства для поворота цапф всех лопаток, составляющих части двух последовательных рядов регулируемых лопаток.

В варианте исполнения упомянутый выше неподвижный элемент является кольцевым по форме, охватывающим корпус по дуге, составляющей около 360°.

Неподвижный элемент, кроме того, предпочтительно является элементом, выполненным в виде одной части, и он также повышает жесткость корпуса турбомашины.

В другом варианте исполнения неподвижный элемент изготовлен из множества необязательно последовательно расположенных сегментов кольца, каждый из которых прикреплен к корпусу.

Еще в одном варианте наружный конец в радиальном направлении каждой цапфы может быть установлен с возможностью поворота с помощью подшипника, установленного в цилиндрическом отверстии в неподвижном элементе.

Подшипник может быть выполнен из материала с низким коэффициентом трения.

В одном из вариантов неподвижный элемент может поддерживаться и центрироваться на корпусе посредством фиксирующих перемычек, равномерно распределенных вокруг продольной оси корпуса.

В некоторых вариантах внутренние в радиальном направлении концы лопаток ряда содержат цапфы, которые направляются и которые взаимосвязаны посредством внутренних в радиальном направлении секторов кольца.

При этом в частном случае каждый внутренний в радиальном направлении сектор кольца несет внутренние в радиальном направлении цапфы группы упомянутых выше лопаток, а наружные в радиальном направлении цапфы краевых лопаток в каждой группе направляются с помощью упомянутого неподвижного элемента, расположенного снаружи корпуса, при этом наружные в радиальном направлении цапфы лопаток, расположенные между краевыми лопатками каждой группы, установлены в радиальных патрубках корпуса только с возможностью поворота.

В варианте исполнения в каждой группе краевые лопатки изготовлены из материала, более прочного, чем лопатки, расположенные между упомянутыми краевыми лопатками.

Изобретение можно лучше понять и оценить другие его отличительные особенности, детали и преимущества при ознакомлении с последующим описанием, приведенным в качестве примера, выполненным со ссылками на прилагаемые чертежи, на которых изображено:

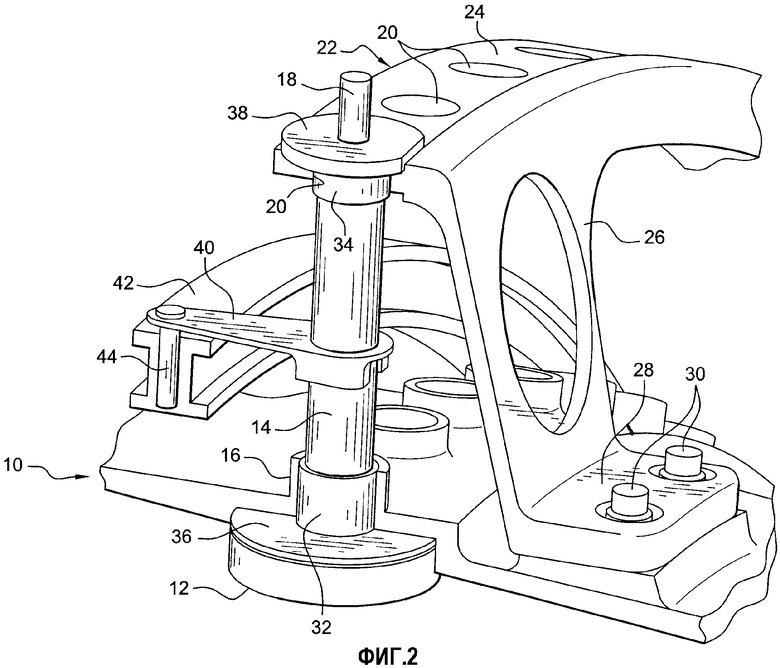

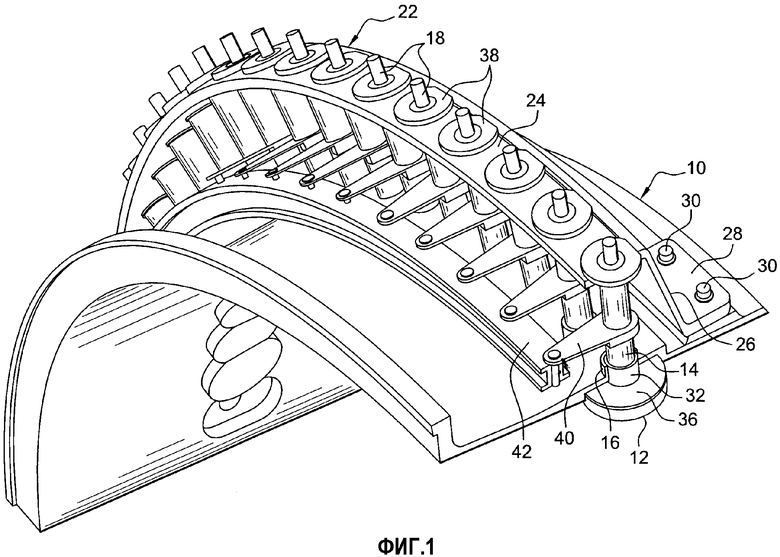

на фиг.1 и 2 - частичный схематический вид в перспективе первого варианта исполнения устройства согласно изобретению в различных масштабах;

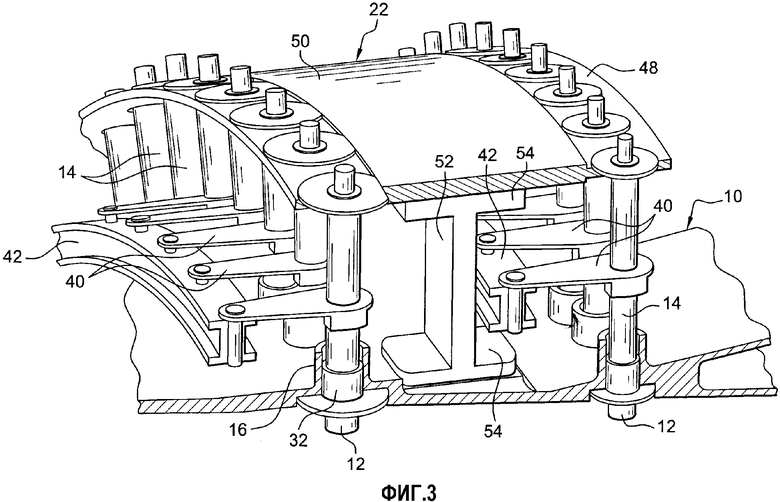

на фиг.3 - частичный схематический вид в перспективе варианта исполнения устройства;

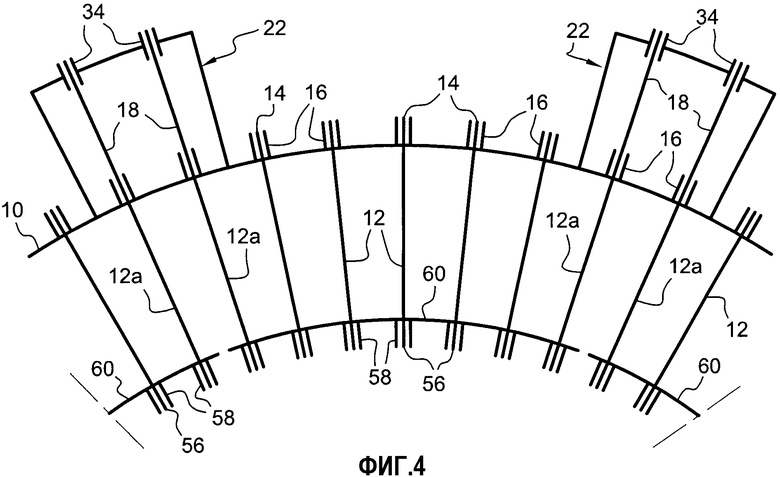

на фиг.4 - частичный схематический вид варианта исполнения устройства.

На фиг.1 и 2, на которых изображен первый вариант исполнения изобретения, позицией 10 обозначен корпус турбомашины, который обычно является цилиндрическим по форме и который сцентрирован относительно оси вращения ротора турбомашины.

Турбомашина содержит одну или более статорных ступеней, образованных направляющими лопатками 12 для газового потока, причем эти лопатки установлены на корпусе 10 с возможностью их поворота относительно осей, направлены радиально относительно оси вращения ротора; на чертежах показаны только расположенные снаружи в радиальном направлении их части, или «корневые части» лопаток.

Каждая лопатка 12 содержит цилиндрический осевой хвостовик 14, проходящий внутри радиально направленного цилиндрического патрубка 16 корпуса 10 и имеющий наружную в радиальном направлении концевую часть 18, выступающую за патрубок 16, которая поворотно направляется в цилиндрическом отверстии 20 в неподвижном элементе 22, который охватывает корпус 10 с наружной стороны и на расстоянии от него.

В показанном варианте исполнения неподвижный элемент 22 содержит цилиндрическую стенку 24, сцентрированную относительно оси вращения ротора турбомашины, в которой выполнены упомянутые выше отверстия 20 и фиксирующие перемычки 26, направленные от цилиндрической стенки 24 к корпусу и оканчивающиеся выступами 28, в которые вставлены болты 30 для прикрепления их к корпусу 10.

Неподвижный элемент 22 может быть выполнен в форме непрерывного или по существу непрерывного кольца, охватывающего корпус по дуге, составляющей около 360°, вокруг продольной оси корпуса. Фиксирующие перемычки 26 выполнены на элементе 22 с равными интервалами, и когда он прикреплен к корпусу, этот элемент повышает жесткость корпуса.

В варианте исполнения неподвижный элемент 22 может быть изготовлен в виде двух полуцилиндрических частей, каждая из которых охватывает дугу, составляющую около 180°, и они расположены непрерывно на корпусе 10.

В другом варианте исполнения неподвижный элемент 22 может быть изготовлен в виде множества кольцевых сегментов, расположенных непрерывно вокруг корпуса 10.

Осевые хвостовики 14 лопаток 12 устанавливаются в цилиндрический патрубок 16 корпуса и в цилиндрические отверстия неподвижного элемента 22 с помощью гладких подшипников, представленных, например, соответствующими цилиндрическими втулками 32, 34 и соответствующими шайбами 36, 38, изготовленными из материала, обладающего низким коэффициентом трения.

В показанном примере шайба 36, связанная с втулкой 32, расположена с внутренней стороны корпуса 10, в то время как шайба 38, связанная с втулкой 34, расположена радиально с наружной стороны цилиндрической части 24 неподвижного элемента.

Как показано на фиг.1 и 2, та часть цилиндрического осевого хвостовика лопатки, которая выступает за корневую часть лопатки 12, имеет относительно большую длину и выступает существенно за пределы цилиндрического патрубка 16 корпуса, причем при использовании устройства согласно изобретению длина направляющей части цилиндрического осевого хвостовика 14 лопатки увеличена и составляет около 100-200% в сравнении с известными в данной области решениями.

Так как цилиндрическая втулка 34 и шайба 38, предназначенные для направляющего поворота лопатки в неподвижном элементе 22, расположены относительно далеко от корпуса 10, они подвергаются воздействию более низких температур, чем втулка 32 и шайба 36, и могут поэтому быть изготовлены из недорогого материала.

Промежуточная часть цилиндрического осевого хвостовика 14 каждой лопатки, расположенная между цилиндрическим патрубком 16 и неподвижным элементом 22, с успехом используется для прикрепления рычага 40 для соединения с регулировочным кольцом 42, проходящим вокруг корпуса 10 и связанным с исполнительным механизмом (не показан), с помощью которого кольцо поворачивают в одном или другом направлении относительно продольной оси корпуса 10 для того, чтобы повернуть лопатки 12 относительно их поворотных осей (цапф 14).

Более подробно, каждый рычаг 40 жестко прикреплен одним концом к цапфе 14 лопатки 12, тогда как его другой конец шарнирно соединен с регулировочным кольцом 42 вокруг радиально направленной оси, выполненной в виде пальца 44.

Преимущество устройства согласно изобретению заключается в том, что регулировочное кольцо 42 несет рычаги 40, которые сами прикреплены к цапфам 14 лопаток 12, таким образом исключают необходимость использования других средств для опоры и центрирования регулировочного кольца 42 относительно корпуса 10.

Кроме того, регулировочное кольцо 42, таким образом, удерживают на расстоянии от корпуса 10, благодаря чему его тепловое расширение сравнимо с тем, которое испытывают неподвижные элементы 22, в результате чего направление регулировочного кольца 42 становится более легким и появляется возможность упрощения его исполнительного механизма.

В варианте исполнения, показанном на фиг.3, один и тот же неподвижный элемент 22 служит для направления и поворота лопаток 12 двух последовательно расположенных рядов регулируемых лопаток, чьи цапфы, образованные цилиндрическими осевыми хвостовиками 14, устанавливаются в цилиндрических патрубках 16 корпуса и в цилиндрических отверстиях, расположенных по двум боковым краям 48 неподвижного элемента 22, причем края выступают с каждой стороны цилиндрической стенки 50, которая опирается на и прикреплена к корпусу 10 посредством фиксирующих перемычек 52, равномерно распределенных вокруг продольной оси корпуса 10.

В данном варианте исполнения перемычки 52 имеют выступы 54 у их внутренних и наружных концов в радиальном направлении, посредством которых они прикреплены к корпусу 10 и к цилиндрической части 50 неподвижного элемента 22.

Средства для поворотного направления цапф 14 в цилиндрических втулках 16 корпуса и в цилиндрических отверстиях неподвижного элемента 22 такие же, как и описанные выше и изображенные на фиг.1 и 2.

Кроме того, в вариантах исполнения, представленных на фиг.1 и 2, цапфы 14 регулируемых лопаток в каждом ряду присоединены рычагами 40 к соответствующему регулировочному кольцу 42, охватывающему снаружи корпус 10, причем регулировочное кольцо 42 поддерживается и центрируется с помощью рычагов 40, которые сами прикреплены к цапфам 14. Два регулировочных кольца 42, показанные на фиг.3, расположены параллельно и на одинаковом расстоянии от продольной оси корпуса 10, а рычаги 40 двух рядов регулируемых лопаток ориентированы в одном и том же направлении, так что регулировочные кольца 42, показанные в правой части фиг.3, располагаются под цилиндрической центральной частью 50 неподвижного элемента 22 вблизи его фиксирующих перемычек 52, тогда как другое регулировочное кольцо 42, изображенное в левой части фиг.3, располагается снаружи неподвижного элемента 22.

На фиг.4 изображена схема варианта исполнения, в котором внутренние в радиальном направлении цапфы 56 лопаток 12 в данном ряду направляются цилиндрическими втулками 58, установленными во внутренних в радиальном направлении секторах 60 кольца, расположенных вокруг оси вращения одно за другим.

Каждый внутренний сектор 60 направляет внутренние цапфы 56 некоторого количества лопаток 12, причем это количество может составлять, например, около дюжины лопаток.

Краевые лопатки 12а в каждой группе лопаток 12, установленные в таком же внутреннем секторе 60 кольца, снабжены в радиальном направлении наружными цапфами 14, установленными так, чтобы их наружные концы направляются втулками 34 наружного неподвижного элемента 22, как было описано выше. Наружные цапфы 14 лопаток 12, расположенные между краевыми лопатками 12а в каждой группе, не выступают наружу, и они направляются по одной в цилиндрических патрубках 16 корпуса 10, как это показано на чертеже.

Краевые лопатки 12а в каждой группе могут содержать одну лопатку с каждого края, как показано на чертеже, или множество лопаток.

Эти краевые лопатки 12а воспринимают изгибающие моменты, прикладываемые к лопаткам 12 группы, и могут сами быть усилены, например, путем увеличения толщины и/или путем изготовления из материала, более прочного, чем тот, из которого изготовлены другие лопатки в группе, которые не должны воспринимать упомянутые выше изгибающие моменты.

Устройство для поворота регулируемых лопаток турбомашины, в котором лопатки снабжены цапфой, установленной с возможностью поворота в цилиндрическом радиальном патрубке корпуса турбомашины, и соединены рычагом с регулировочным кольцом, охватывающим корпус. Цапфа, по меньшей мере, некоторых лопаток выступает наружу из корпуса за пределы патрубка и содержит наружный в радиальном направлении конец, установленный с возможностью поворота на неподвижном элементе, расположенном снаружи корпуса. Неподвижный элемент поддерживается и центрируется на корпусе посредством фиксирующих перемычек, равномерно распределенных вокруг продольной оси корпуса. Рычаги поддерживают и центрируют регулировочное кольцо на расстоянии от корпуса и прикреплены к цапфам лопаток между цилиндрическим патрубком и неподвижным элементом. Изобретение позволяет повысить надежность устройства за счет уменьшения изгибающих моментов, воздействующих на цапфы лопаток. 12 з.п. ф-лы, 4 ил.

| Механизм поворота направляющих лопаток осевой турбомашины | 1984 |

|

SU1205621A1 |

| Способ комплексной терапии акарозов домашних плотоядных животных | 2023 |

|

RU2823700C1 |

| Резервированный делитель частоты | 1976 |

|

SU601828A1 |

| Устройство для перегруппировки потока штучных предметов | 1987 |

|

SU1505858A1 |

| US 3496628 А, 24.02.1970 | |||

| US 3966352 А, 29.06.1976. | |||

Авторы

Даты

2009-02-27—Публикация

2004-07-09—Подача