Изобретение относится к продукции из твердой древесины, и в частности, помимо прочего, к щеповому пиломатериалу и к древесным плитам из эвкалипта.

Искусственные лесоматериалы включают в себя древесностружечные плиты (ДСП), древесноволокнистые плиты средней плотности (ДВСП), фанеру, слоистый шпон (СШ) и плиты из ориентированной щепы (ПОЩ).

Древесностружечные плиты не имеют достаточной прочности для их использования в большинстве случаев конструкционного применения. Для фанеры требуется листовой шпон из лесоматериала относительно высокого качества. Продукция ДВСП имеет применения, но, как правило, не обладает конструкционной прочностью и влагостойкостью. Продукция СШ и ПОЩ используется широко, но тоже имеет относительно низкую влагостойкость. Помимо этого, их конструкционная прочность и способность держать крепления является также направленной.

СШ представляет собой применение старой технологии фанерной промышленности, и для его производства тоже используются старые деревья или деревья крупного диаметра, обычно: 40-летние, и более старые, деревья диаметром около 500 мм. По этой причине коэффициент переработки лесоматериала в продукцию СШ относительно низкий.

Слоистый щеповой пиломатериал (СЩПМ) является еще одним искусственным лесоматериалом, но его производство основано на использовании осины и лириодендрона тюльпанного. Эти виды растут сравнительно быстро, и эта продукция также имеет промышленное применение в качестве строительного пиломатериала.

Задачей настоящего изобретения является создание усовершенствованного щепового пиломатериала или плит, сформированных из одного, или более видов твердой древесины, или, по меньшей мере, в обеспечении альтернативы имеющейся продукции.

Одним из аспектов настоящего изобретения является щеповой пилометариал или плита, содержащие по существу выравненную щепу одного, или более видов эвкалипта, связанную связующим, в состав которого входит изоцианатный или фенольный полимер.

Согласно предпочтительному варианту осуществления настоящего изобретения видами эвкалипта являются следующие: Bluegum (E. Globulus), Karri (E. Diversicolor), Sydney Bluegum (E. Saligna), Marri (E.Calophylla) или Jarrah (E. Marginata); а связующее содержит метандиизоцианатный полимер. Связующее также предпочтительно содержит парафин в виде парафиновой эмульсии.

Щепа предпочтительно имеет среднюю длину 145-180 мм, и среднюю ширину от 10 до 25 мм, и среднюю толщину от 0,5 до 1,5 мм. Щепа полностью выравнена по меньшей мере на 70%, предпочтительно.

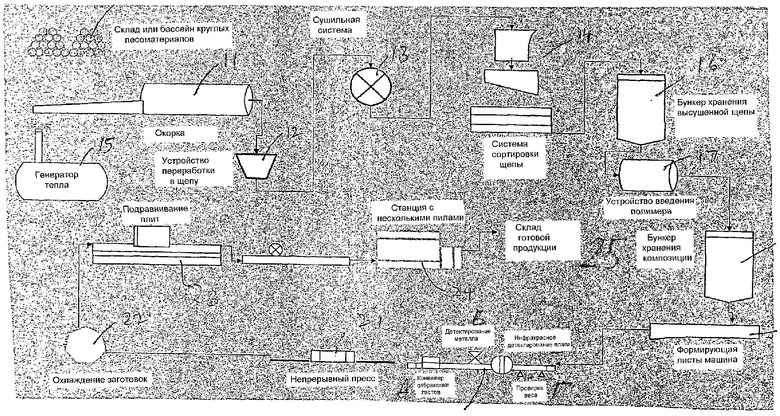

Предпочтительные варианты осуществления излагаются со ссылкой на прилагаемый чертеж, на котором схематически представлен способ формирования продукции щепового пиломатериала.

Относительно чертежа следует отметить, что настоящее изобретение можно осуществить в виде разнообразной продукции для разных назначений. Излагаемый здесь способ основан на системе Siempelkamp ContiRoll™, и приводится в данном описании только в качестве примера. Могут быть целесообразными также и другие способы изготовления щепового пиломатериала или плит.

Как представлено на чертеже, способ начинается с заготовленного лесоматериала эвкалиптовых пород и, возможно, аналогичного лесоматериала 10 из твердой древесины. Предпочтительными видами эвкалипта являются следующие: Bluegum (E. Globulus), Karri (E. Diversicolor), Sydney Bluegum (E. Saligna), Marri (E. Calophylla) или Jarrah (E. Marginata). В случае таких лесопосадочных деревьев, как Bluegum (E. Globulus), Sydney Bluegum (E. Saligna) предпочтительный возраст деревьев составляет 8-12 лет, и их диаметр - 150-200 мм. В случае заготовленных при рубках ухода лесоматериалов, таких как Karri (E. Diversicolor), Marri (E. Calophylla) или Jarrah (E. Marginata), предпочтительный возраст деревьев составляет 30 лет, их диаметр менее 400 мм. Отдельные виды можно использовать в определенной продукции, либо несколько видов можно комбинировать.

После окорки 11 лесоматериала он поступает в щеповой станок 12. Кольцевой щеповой станок используется для резки лесоматериала определенной или произвольной длины на щепу заданной длины, ширины и толщины. Предпочтительные приблизительные размеры получаемой при этом щепы - длина: 145-180 мм, ширина: 10-25 мм, и толщина: 0,5-1,5 мм.

Щепу высушивают 13 до предпочтительного влагосодержания менее 5% и затем сортируют в ситах 14 в соответствии с техническими условиями продукции. Высушенная и сортированная щепа поступает в бункер 16 для дальнейшего использования.

Отходы коры, или бракованная щепа и мелочь являются топливом для тепловой установки 15, которая генерирует тепло для сушилки и других этапов способа. Для изготовления продукции можно использовать около 70% исходного лесоматериала. Остальные 30% большей частью можно использовать для тепловой установки.

Из бункера 16 щепа подается по мере необходимости в смеситель 17 полимера, в котором полимер и парафин вводят в нужных пропорциях, обычно: около 6-10% сухого вещества и 2% сухого вещества соответственно. Смесь щепы, полимера и парафина называется «композицией», и содержится в бункере 18 хранения.

Предпочтительным полимером является изоцианатное связующее, такое как метандиизоцианат. Можно также использовать феноловые и другие полимеры, но они, как правило, имеют менее благоприятные свойства. Предпочтительным парафином является такая парафиновая эмульсия, как Mobilcer™ производства компании Mobile Australia, или аналогичная продукция компании Dynea and Oest. На этом этапе также можно ввести такие другие добавки, как пестициды, фунгициды и ингибиторы горения, и смешать их для однородного распределения в законченную производственную заготовку.

Из бункера 18 композицию направляют в формирующую машину 19 для получения листа, в которой щепу выравнивают и располагают для формирования листа требуемого веса. Выравнивание щепы вместе с этапом выдерживания определенного веса вместе регулируют механические свойства изготавливаемого листа. Щепу формируют по существу в выравненном или однонаправленном расположении. Обычно выравниванию подвергаются по меньшей мере 70% щепы. Для некоторых видов плит требуется центральный слой, в котором щепа выровнена перпендикулярно верхнему и/или нижнему слою.

Лист затем проходит проверочную станцию 20, в которой определяется вес, влагосодержание и наличие металла. Отбракованный материал либо направляют как отходы в тепловую установку, либо откладывают для специальной переработки.

Листы, прошедшие проверочную станцию, проходят через станцию предварительного нагревания и поступают в непрерывный пресс 21, который формирует заготовки или плиты со следующими обычными размерами: с приблизительной толщиной 30-90 мм - для заготовок; и с толщиной около 8-30 мм - для плит; с шириной 2,7 м и длиной 15 м для того, и другого. Пресс нагревает материал до температуры свыше 100°С в течение, по меньшей мере, 1 минуты. Заготовки охлаждают 22, подравнивают и/или распиливают 24 для получения строительного пиломатериала.

Продукцию, формируемую из эвкалиптов при помощи этого способа, можно изготавливать в полном соответствии со строительным показателем качества, без сучков, без продольного коробления, перекоса, обзола. Профиль плотности этого материала тоже по существу единообразный. Продукцию в виде плит можно использовать для такого применения, как выполнение покрытия пола, опалубки, настила; и в случае пиломатериалов - для таких деревянных конструкций, как балки и колонны, подстропильные балки и перемычки, балки перекрытия, подвесного потолка, пола крыши; и стропила, стены, стойки деревянного каркаса и пластины; и столярная продукции, например.

Эта продукция продемонстрировала ряд преимуществ по сравнению с большинством прочей продукции из мягкой и твердой древесины. Эта продукция имеет высокую поверхностную прочность, влагостойкость, ее коэффициент набухания в присутствии влаги низкий. Помимо этого, в этой продукции хорошо держатся винты и гвозди во всех плоскостях.

Пробная продукция из лесоматериала Bluegum (E. Globulus) и из заготовленных при рубке ухода лесоматериалов Karri (E. Diversicolor) имела следующие характеристики испытаний.

1. Модуль упругости - около 14000 Н/кв.мм для Bluegum, и 20000 Н/кв.мм для Karri.

2. Набухание: менее 2% согласно стандартной 24-часовой проверке набухания во влаге - для обоих видов продукции.

3. Прочность внутренней связи: 1,12 Н/кв.мм.

4. Хорошие характеристики удерживания винтов и гвоздей во всех плоскостях.

5. Единообразный профиль плотности.

6. Поверхностная прочность: 2,42 Н/кв.мм.

Эти характеристики, особенно - модуль упругости, существенно лучше характеристик такой альтернативной продукции, как Radiate glulam, Douglas fir glulam, Hyspan LVL и MGP12 Pine, модули упругости которых составляют соответственно: 12500, 13500, 13500 и 12700 Н/кв.мм, например.

Выше изложены только некоторые примеры осуществления заявляемой продукции, и в рамках объема настоящего изобретения могут быть сделаны модификации осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЛИГНИНА С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2016 |

|

RU2723917C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ, ЛЕСОМАТЕРИАЛ И ПРИМЕНЕНИЕ | 2014 |

|

RU2665929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕСОМАТЕРИАЛА, СОДЕРЖАЩЕГО МАТЕРИАЛ СЕРДЦЕВИНЫ ДЕРЕВА | 2003 |

|

RU2296044C2 |

| СПОСОБ МИКРОВОЛНОВОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2002 |

|

RU2285875C2 |

| СПОСОБ РАСПИЛА БРЕВЕН НА ПЕРЕДВИЖНОМ ЛЕСОПИЛЬНОМ УСТРОЙСТВЕ | 2013 |

|

RU2534588C2 |

| СПОСОБ ОТДЕЛЕНИЯ КОРЫ ОТ ЩЕПЫ И ИХ СУШКИ | 2008 |

|

RU2378591C1 |

| СПОСОБ СРАВНИТЕЛЬНОГО ИСПЫТАНИЯ ДРЕВЕСИНЫ | 2012 |

|

RU2522862C2 |

| Пильная рамка лесопильной рамы | 1985 |

|

SU1380941A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2377123C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

Изобретение относится к продукции из твердой древесины. Щеповой пиломатериал или щеповая плита выполнены из эвкалиптовых пород и связаны посредством связующего, содержащего изоциоанатный или феноловый полимер. Эвкалипты выбраны из таких видов как Bluegum (E. Globulus), Karri (E. Diversicolor), Sydney Bluegum (E. Saligna), Marri (E. Calophylla) или Jarrah (E. Marginata). Изобретение позволяет получить продукцию с высокой поверхностной прочностью, влагостойкостью, низким коэффициентом набухания. 9 з.п. ф-лы, 1 ил.

| US 4361612 A, 30.11.1982 | |||

| US 4246310 A, 20.01.1981 | |||

| JP 61280903 A, 11.12.1986 | |||

| ПРЕССОВАННЫЙ ДРЕВЕСНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2164870C2 |

Авторы

Даты

2009-03-10—Публикация

2004-12-15—Подача