Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве прессованных древесных материалов, например древесных плит.

Известен прессованный древесный материал (плиты ДВП сухого способа), включающий древесные частицы в виде волокон, соединенные между собой посредством связующего (А.М. Козаченко и Б.Д. Модлин. Общая технология производства древесных плит, М., Высшая школа, 1984, с. 111-114).

Способ получения известного прессованного древесного материала включает изготовление древесных частиц путем рафинерного размола предварительно пропаренной технологической щепы, сушку изготовленного таким образом древесного волокна, нанесение на него связующего и других необходимых добавок, формирование древесного ковра и его горячее прессование.

Недостатками известного прессованного древесного материала и способа его получения являются: сложность технологического процесса, высокая энергоемкость из-за рафинерного способа измельчения древесного сырья, требующего предварительной его пропарки, низкое качество древесных плит, ограничивающее область их применения, высокие требования к сырью.

Известен прессованный древесный материал, включающий слои из крупноразмерных древесных частиц в виде стружки, соединенных между собой посредством связующего (Аннотированный указатель научно-технических разработок, предлагаемых к внедрению, ВНИИДРЕВ, Балабаново, 1990, с. 8 - прототип).

Способ получения известного прессованного древесного материала (ДСП с наружными слоями из крупноразмерной стружки) включает очистку древесного сырья от примесей, окорку, изготовление из него стружки заданных размеров посредством стружечных станков, сортировку стружки по фракциям, сушку полученных древесных стружек, нанесение на них связующего, формирование древесного ковра из наружных слоев, выполненных из крупноразмерной стружки и внутреннего слоя из мелкой фракции стружки, и горячее прессование древесного ковра. Следует отметить, что при формировании древесного ковра в каждом слое используют древесные частицы одной длины (Фирма ЗИМПЕЛЬКАМП, DE, являющаяся ведущей в области производства древесно-стружечных плит с применением ориентированной крупноразмерной древесной стружки, использует стружку длиной 75-80 мм, делаются попытки использовать крупноразмерную стружку длиной 150-300 мм).

Недостатками известного прессованного древесного материала и способа его получения являются: высокие требования к качеству исходного древесного сырья, высокие затраты из-за сложного процесса изготовления древесных частиц и энергоемкости процессов окорки, требующей предварительной пропарки сырья, и измельчения, низкое качество древесных плит (в т.ч. поверхности плит), ограничивающее область их применения.

Цель изобретения - использование низкосортного древесного сырья (лесосечные отходы, отходы лесопиления и т.д.), упрощение технологического процесса, снижение затрат на производство, повышение качества изготавливаемого материала, расширение ассортимента изготавливаемых плит и области их применения, особенно в строительных конструкциях (в т.ч. балки).

Поставленная цель достигается тем, что в прессованном древесном материале, включающем слои из крупноразмерных древесных частиц, соединенных между собой посредством связующего, в качестве крупноразмерных древесных частиц использованы укрупненные волокнистые древесные элементы произвольных длин, причем каждый из слоев, выполненных из крупноразмерных древесных частиц, содержит одновременно укрупненные волокнистые древесные элементы разных длин; укрупненные волокнистые древесные элементы могут быть расположены с ориентацией в одном или нескольких направлениях, при этом кроме слоев, выполненных из крупноразмерных древесных частиц, он может одновременно содержать слои, выполненные из мелких древесных частиц или других материалов, причем слои могут чередоваться в любом порядке, а в способе изготовления прессованного древесного материала, содержащего слои из крупноразмерных древесных частиц, включающем изготовление крупноразмерных древесных частиц, сушку полученных древесных частиц, нанесение связующего на древесные частицы, формирование ковра и его прессование, изготовление крупноразмерных древесных частиц выполняют путем нарушения связей между волокнами посредством механической деформации древесного сырья в поперечном направлении и последующей его разборки на укрупненные волокнистые древесные элементы по границам разрушенных связей.

Заявленное техническое решение имеет следующие отличия от прототипа:

- в качестве крупноразмерных древесных частиц использованы укрупненные волокнистые древесные элементы произвольных длин;

- каждый из слоев, выполненных из крупноразмерных древесных частиц, содержит одновременно укрупненные волокнистые древесные элементы разных длин;

- укрупненные волокнистые древесные элементы могут быть расположены с ориентацией в одном или нескольких направлениях;

- кроме слоев, выполненных из крупноразмерных древесных частиц, прессованный древесный материал может одновременно содержать слои, выполненные из мелких древесных частиц или других материалов, при этом слои могут чередоваться в любом порядке;

- изготовление крупноразмерных древесных частиц выполняют путем нарушения связей между волокнами посредством механической деформации древесного сырья в поперечном направлении и последующей его разборки на укрупненные волокнистые древесные элементы по границам разрушенных связей.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также технических решений с указанными отличиями.

Заявленное техническое решение применимо и будет внедрено на предприятиях отрасли в 1998-1999 гг.

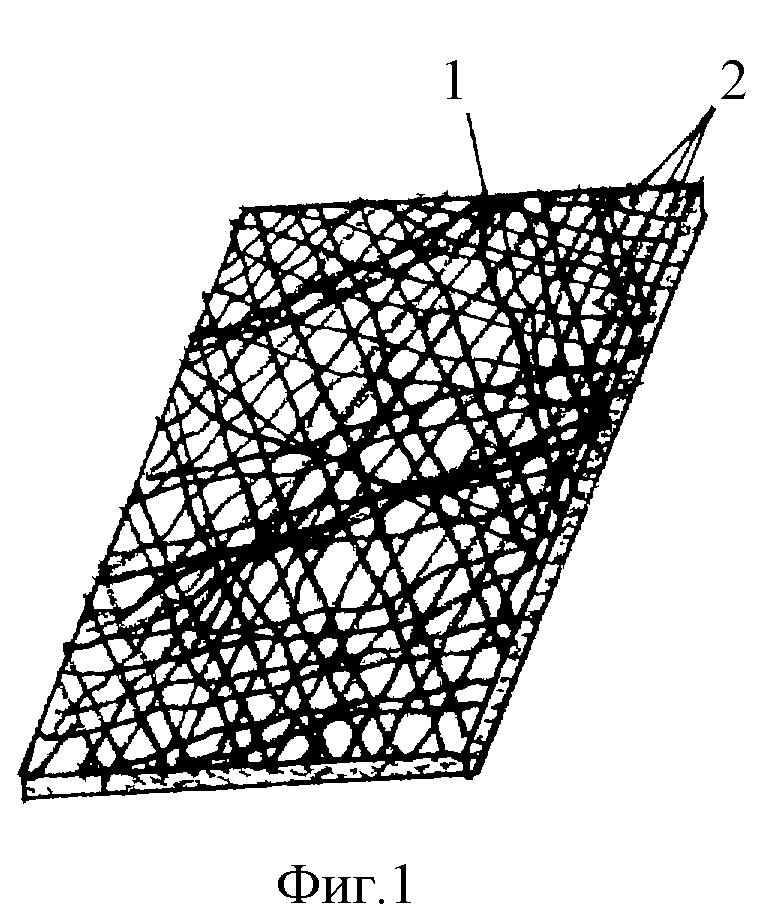

На фиг. 1 изображен однослойный прессованный древесный материал с хаотичным расположением укрупненных волокнистых древесных элементов, общий вид;

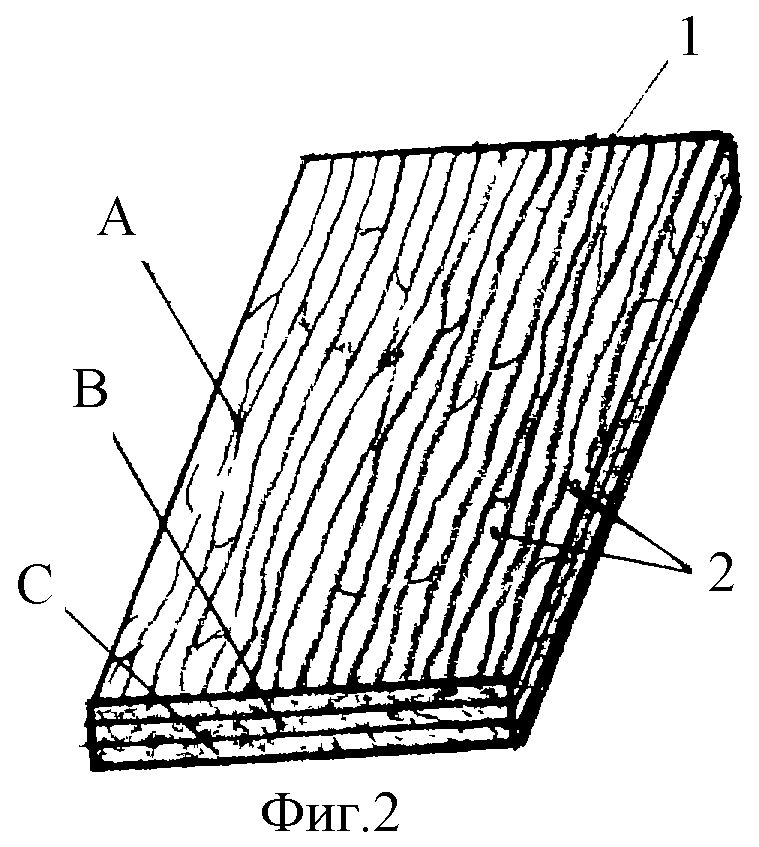

на фиг. 2 - трехслойный прессованный древесный материал с ориентированным расположением укрупненных волокнистых древесных элементов в каждом из слоев, общий вид;

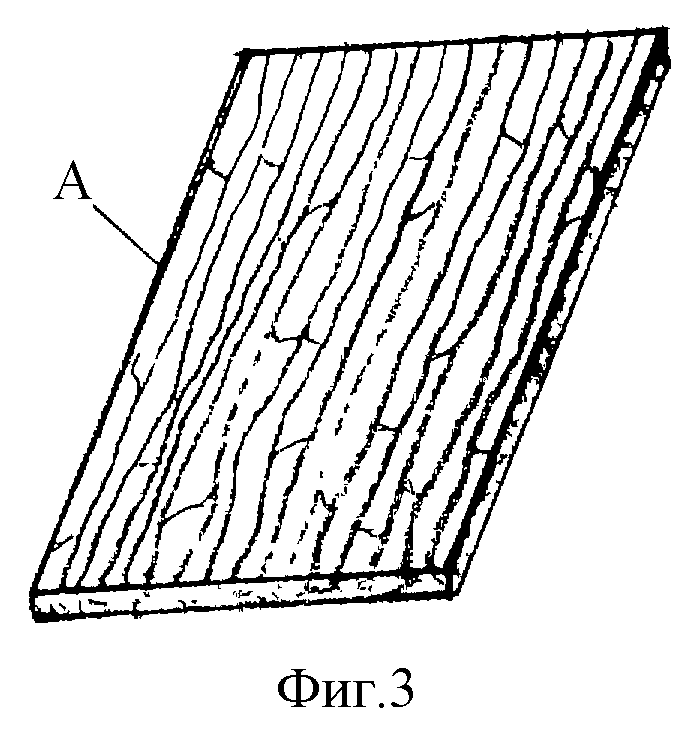

на фиг. 3 - то же, слой A, вид сверху;

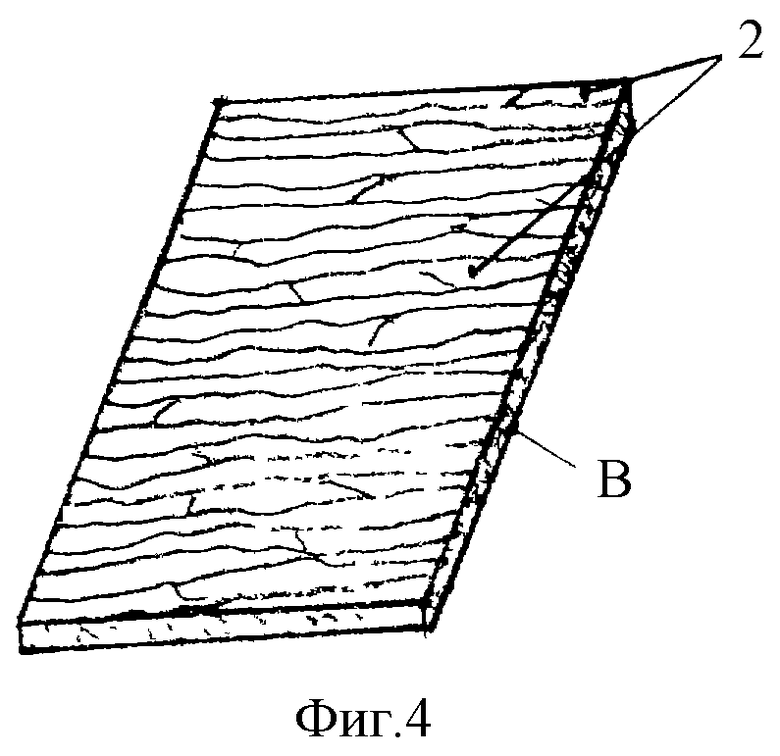

на фиг. 4 - то же, слой B, вид сверху;

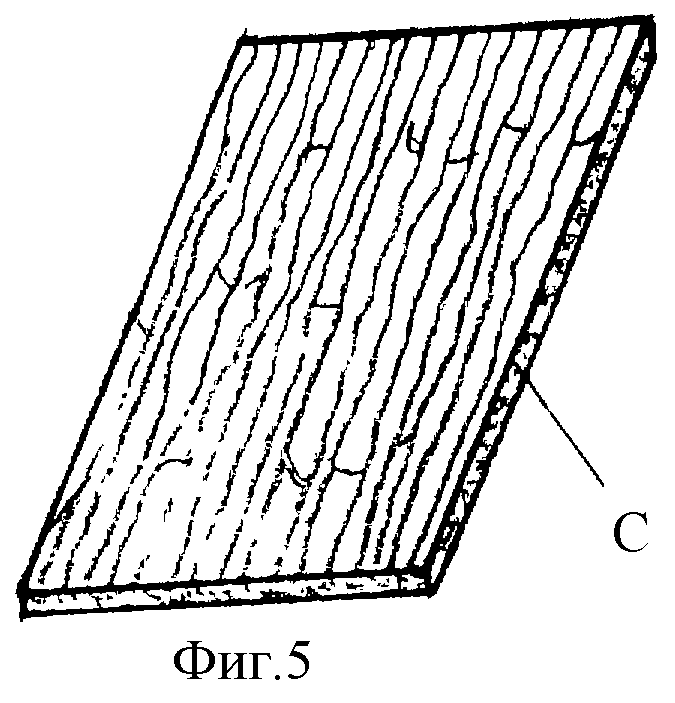

на фиг. 5 - то же, слой C, вид сверху;

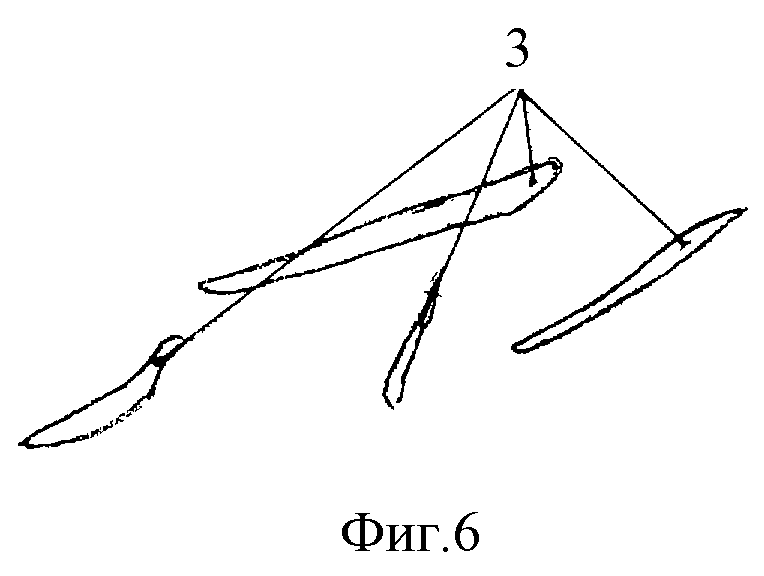

на фиг. 6 - то же, укрупненные волокнистые древесные элементы.

Прессованный древесный материал 1 (древесная плита) содержит слои A, B и C из соединенных между собой посредством связующего крупноразмерных древесных частиц 2 в виде укрупненных волокнистых древесных элементов 3 произвольных длин. Укрупненные волокнистые древесные элементы 3 представляют собой сохранившиеся неразрушенными в результате механической деформации древесного сырья группы волокон, и поэтому имеют разную толщину, ширину, а длина их так же различна, причем максимальная их длина соответствует длине перерабатываемого древесного сырья.

Материал получали следующим образом.

Пример 1. Древесное сырье (длинномерные древесные отходы, кусковые отходы, отходы от деревообрабатывающих станков, стебли однолетних растений и т. п. ) подвергали механической деформации в поперечном направлении, т.е. перпендикулярно направлению древесных волокон, например, путем прокатки между валками, или стесненного удара в механизмах ударного действия. При этом имело место разрушение связей между волокнами, группами волокон древесного сырья. Затем осуществляли разборку обработанного таким образом древесного сырья на волокнистые древесные элементы 3 по границам разрушенных связей.

Полученные древесные частицы 2 представляли из себя укрупненные древесные волокнистые элементы 3, сочетающие в себе группы волокон, причем толщина и ширина этих элементов зависели от количества волокон, попавших в них, а длина каждого из элементов также была различна, т.к. зависела от того, как прошли границы раздела между группами волокон при механической деформации сырья, причем максимальная длина соответствовала длине обрабатываемого древесного сырья. Укрупненные волокнистые древесные элементы 3 не требовали дальнейшего прирезания, кроме тех, длина которых превышала габаритные размеры прессуемого древесного ковра. Далее подсушивали укрупненные волокнистые древесные элементы до влажности 2-3%, наносили на них карбамидоформальдегидное связующее (например, 9-12% по отношению к материалу) и формировали древесный ковер, располагая укрупненные волокнистые древесные элементы хаотично. Путем горячего прессования сформированного древесного ковра при 150-170oC и 3,5 МПа получали однослойную древесную плиту.

Пример 2. Прессованный древесный материал 1 получали по примеру 1, при этом формировали трехслойный ковер из слоев A, B и C. Слои A и C содержали продольно ориентированные укрупненные волокнистые древесные элементы 3 (т.е. вдоль прессованного древесного изделия), а слой B содержал укрупненные волокнистые древесные элементы 3, ориентированные поперек прессованного древесного изделия.

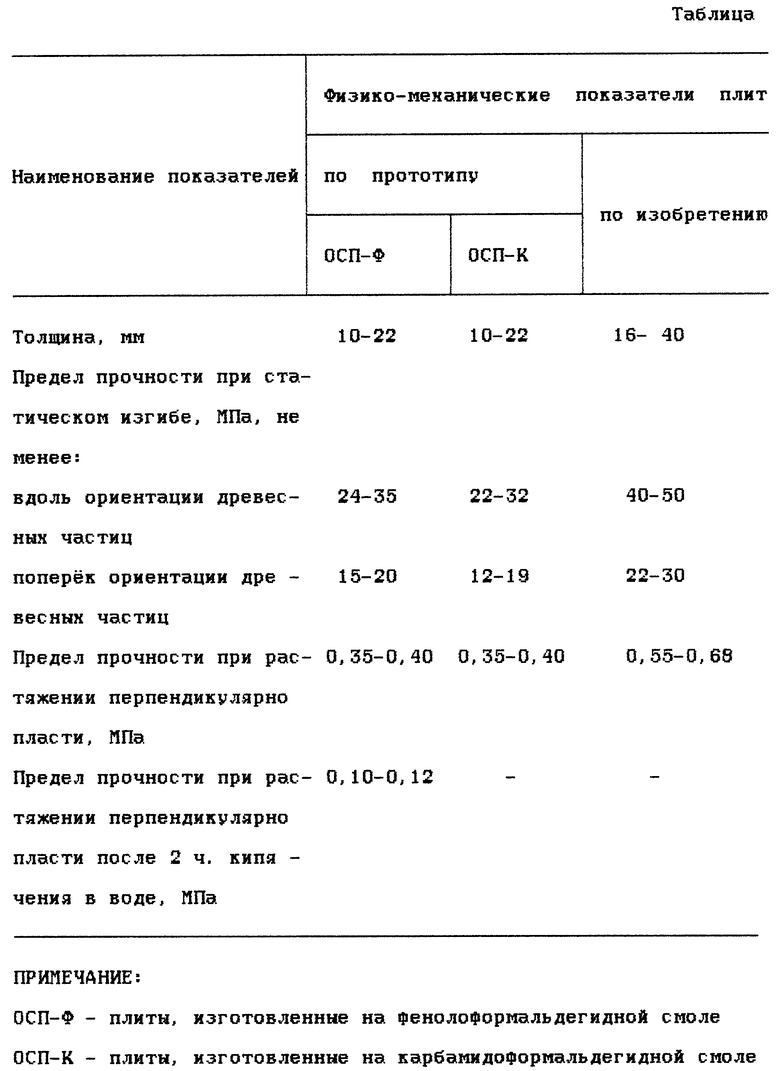

Следует отметить, что при осуществлении примеров было использовано всевозможное низкосортное древесное сырье разных размеров, что расширило сырьевую базу и позволило использовать низкокачественное сырье, исключение процесса резания при изготовлении древесных частиц снизило энергоемкость процесса измельчения и исключило энергоемкую операцию окорки сырья, использование в каждом слое из крупноразмерных частиц укрупненных древесных волокнистых элементов одновременно разных длин исключило операцию сортировки на фракции и упростило операцию формирования ковра и технологический процесс в целом, а также позволило получить более прочный материал за счет использования крупноразмерных древесных частиц больших длин, чем в прототипе, и улучшения склеивания осмоленных древесных частиц разных длин между собой (см. таблицу).

Заявитель проводил эксперименты по изготовлению плит, в которых кроме слоев, выполненных из крупноразмерных древесных частиц, содержались слои, выполненные из мелких древесных частиц или других материалов, при этом и те, и другие слои могли располагаться в любой части изготавливаемых плит в зависимости от требуемых показателей плит. Это позволило расширить ассортимент плит и область их применения.

Таким образом, изобретение позволяет изготовить прессованные древесные плиты, имеющие улучшенные физико-механические показатели, которые позволили расширить область их применения, расширить сырьевую базу путем использования различного древесного сырья, сохранив при этом более качественное сырье для других производств (например, для изготовления фанеры пиломатериалов и т.д. ), сократить затраты на производство за счет упрощения технологического процесса, в т. ч. на стадии изготовления древесных частиц, а также снизить энергоемкость процесса.

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве прессованных древесных материалов, например древесных плит. Прессованный древесный материал включает слои из крупноразмерных древесных частиц, соединенных между собой посредством связующего. В качестве крупноразмерных древесных частиц использованы укрупненные волокнистые древесные элементы произвольных длин, причем каждый из слоев, выполненных из крупноразмерных древесных частиц, содержит одновременно укрупненные волокнистые древесные элементы разных длин. В способе изготовления прессованного древесного материала изготовление крупноразмерных древесных частиц выполняют путем нарушения связей между волокнами посредством механической деформации древесного сырья в поперечном направлении и последующей его разборки на укрупненные волокнистые древесные элементы по границам разрушенных связей. Изобретение упрощает технологический процесс, снижает затраты на производство, повышает качество изготавливаемого материала. 2 с. и 2 з.п. ф-лы, 6 ил. 1 табл.

| Аннотированный указатель научно-технических разработок, предлагаемых к внедрению | |||

| - Балабаново; ВНИИДРЕВ, 1990, стр.8 | |||

| Козаченко А.М | |||

| и др | |||

| Общая технология производства древесных плит | |||

| - М.: Высшая школа, 1984, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

2001-04-10—Публикация

1999-01-19—Подача