Изобретение относится к нефтегазодобывающей промышленности и, в частности, к технологическим жидкостям для глушения продуктивных отложений, представленных глинистыми песчаниками.

Известна жидкость для глушения скважин, включающая в себя поверхностно-активное вещество МЛ-80, сульфитспиртовую дрожжевую барду (ССДБ), оксиэтилцеллюлозу, пластовую воду и ингибитор набухания глин - хлорид калия [RU. Патент №2183735. С1. МПК С09К 7/00; Е21В 43/12. Опубл. 2002.06.20. Жидкость для глушения скважин].

Недостатком жидкости глушения является высокий расходный показатель по ССДБ и невозможность применения данного технического решения в зимнее время в условиях отрицательных атмосферных температур, а также в районах с отсутствием круглогодичной транспортной связи, поскольку ССДБ содержит до 50% воды и ее доставка к месту буровых работ при минусовых температурах проблематична, а в теплое время года - экономически не оправдана.

Более близким техническим решением, выбранным за прототип, является жидкость, содержащая в качестве загустителя полимерный комплекс «Praestol 2530 + сульфацелл + сульфат алюминия», а в качестве наполнителя - алюмосиликатные микросферы АСМ [RU. Патент №2187529. С1. МПК С09К 7/00; Е21В 43/12. Опубл. 2002.08.20. Жидкость для глушения нефтяных, газовых и газоконденсатных скважин.].

Недостатком данной жидкости глушения является отсутствие в ее составе ингибитора набухания глин и вследствие этого ее непригодность для глушения продуктивных глинистых песчаников.

Известен способ получения жидкости для глушения скважин, включающий в себя растворение компонентов в водной среде и последующее их смешивание [RU. Патент №2082878. С1. МПК С09К 7/06; Е21В 43/22. Опубл. 1997.06.27. Способ получения жидкости глушения нефтяных скважин.].

Недостатком способа является то, что в нем не предусмотрена механохимическая обработка реагентов перед их смешиванием, в связи с чем реагенты-наполнители имеют крупные частицы, а жидкость глушения, в состав которой они входят, является седиментационно-неустойчивой системой.

Задача, поставленная при создании изобретения, заключается в разработке способа получения седиментационно-устойчивой жидкости для глушения газовых и газоконденсатных скважин, оказывающей минимальное отрицательное влияние на фильтрационно-емкостные свойства пород околоскважинной зоны продуктивного пласта, представленного глинистыми песчаниками с кислым характером остаточной водонасыщенности.

Техническое решение поставленной задачи состоит в том, что для глушения газовых и газоконденсатных скважин предлагается алюмофосфоновая жидкость, которая в качестве загустителя содержит два простых эфира целлюлозы: карбоксиметилцеллюлозу и гидроксиэтилцеллюлозу, в качестве комплексообразующего наполнителя она содержит хризотил-асбест, который продиспергирован в растворе сернокислого алюминия до условной вязкости (УВ500) 150-200 с, затем прогидрофобизирован кальциевой солью нитрилотриметилфосфоновой кислоты, и дополнительно содержит гидроксид, карбонат и хлорид калия при следующем соотношении компонентов, масс.%: карбоксиметилцеллюлоза 1,4-1,6; гидроксиэтилцеллюлоза 0,4-0,5; калий хлорид 6,8-7,1; асбест 0,45-0,55; сульфат алюминия 0,45-0,55; гидроксид калия 0,9-1,1; нитрилотриметилфосфоновая кислота 0,9-1,1; хлорид кальция 0,9-1,1; карбонат калия 0,40-0,50; вода - остальное.

Задача, поставленная при создании способа получения жидкости для глушения газовых и газоконденсатных скважин, заключается в решении проблемы седиментационной устойчивости многокомпонентной системы с волокнисто-порошковым минеральным наполнителем.

Поставленная задача решается тем, что хризотил-асбест выдерживают в течение 6-8 часов в водном растворе сульфата алюминия, измельчают в диспергирующем устройстве, полученную суспензию алюминизированного асбеста обрабатывают раствором кальциевой соли нитрилотриметилфосфоновой кислоты, полученным растворением гидроксида калия, нитрилотриметилфосфоновой кислоты, хлорида кальция, полученную алюмофосфоновую суспензию смешивают с раствором, полученным растворением в воде карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы и хлорида калия, затем в полученный состав вводят карбонат калия при следующем соотношении компонентов, масс.%:

Жидкость для глушения газовых и газоконденсатных скважин характеризуется тем, что она получена вышеописанным способом.

Для приготовления алюмофосфоновой жидкости используют буровые реагенты, выпускаемые отечественной промышленностью:

- карбоксиметилцеллюлоза (КМЦ) по ТУ 2231-057-07508003-2002;

- гидроксиэтилцеллюлоза (Сулфацелл) по ТУ 2231-013-32957739-01;

- асбест марки А-6К-5; марки П-6-30;

- алюминий сернокислый по ГОСТ 3758-75;

- нитрилотриметилфосфоновая кислота (НТФ) по ТУ 6-09-5283-86;

- кальций хлористый по ГОСТ 450-77;

- калий хлористый по ГОСТ 4568-95;

- калий гидроксид по ГОСТ 24363-80;

- калий карбонат (поташ) по ГОСТ 3450-89.

Назначение реагентов в алюмофосфоновой жидкости: КМЦ и Сульфацелл - загустители; асбест - волокнистый кольматант; сульфат алюминия - активатор диспергирования асбеста и комплексообразователь; НТФ - комплексообразователь и ингибитор набухания глин; хлорид кальция - модификатор поверхности асбеста и источник ионов кальция для синтеза мела; гидроксид калия - ускоритель растворения НТФ и источник ионов калия для ингибирования набухания глин; хлорид калия - минерализатор, регулятор плотности бурового раствора и ингибитор набухания глин; карбонат калия - источник карбонат-анионов для синтеза мела и источник ионов калия для ингибирования набухания глин.

Назначение жидкости глушения - оттеснение в глубь пласта его углеводородной продукции с формированием на стенке скважины полимерного экрана, упрочненного кислоторастворимыми наполнителями волокнистой (асбест) и сферической (мел) формы.

Пример 1. Лабораторный способ получения алюмофосфоновой жидкости

Стадии и химизм процесса получения алюмофосфоновой жидкости для глушения газовых и газоконденсатных скважин

- приготовление раствора КМЦ, Сульфацелла и хлористого калия;

- растворение в воде сернокислого алюминия:

nAl2(SO4)3+nH2O→2nAl+3+3nSO4 -2+nH++nOH-;

- обработка асбеста раствором сернокислого алюминия:

nMg6Si4O10(OH)8+2nAl+3→n[Al2Mg4Si4)O10(OH)8]+2+2nMg+2;

- диспергирование асбеста, обработанного раствором сернокислого алюминия;

- получение кальциевой соли нитрилотриметилфосфоновой кислоты:

N≡[СН2-Р(O)(ОН)2]3+6КОН→N≡[СН2-Р(O)(ОК)2]3+3CaCl2→N≡[СН2-Р(O)(O2Са)]3+6KCl;

- обработка диспергированного асбеста раствором кальциевой соли НТФ:

nN≡[СН2-Р(O)(O2Са)]3+n[Al2Mg4Si4)O10(OH)8]+2→n[(CaO2)(O)-P-CH2]=N-CH2-P(O)=O2=[Al2Mg4Si4)O10(OH)8]+nCa2+;

- смешивание асбестофосфоновой суспензии с полимерносолевым раствором;

- обработка алюмофосфоновой жидкости карбонатом калия:

nCa2++nК2СО3→nCaCO3↓+2nК+.

а) В стеклянную двугорлую круглодонную колбу емкостью 1 л, снабженную механической мешалкой пропеллерного типа с частотой вращения 2 с-1, наливают 717 мл воды, включают перемешивающее устройство и последовательно вводят 5.3 г Сульфацелла, 15,9 г КМЦ и 74,2 г хлорида калия. Содержимое колбы перемешивают 4...6 часов до полного растворения всех компонентов.

б) В стеклянный химически стойкий стакан емкостью 150 мл наливают 100 мл воды, насыпают 5,3 г сульфата алюминия (расчет на безводную соль), перемешивают до растворения сульфата алюминия, насыпают 5,3 г асбеста. Перемешивают 5...10 мин. Получают неустойчивую суспензию с условной вязкостью (УВ500) 20-25 сек, измеренной с помощью вискозиметра ВБР-1. Суспензию оставляют на «замачивание» в течение 6...8 часов, после чего алюмоасбестовую суспензию диспергируют с помощью лабораторного гомогенизатора (модель MPW-302) при частоте вращения 10...20 с-1 в течение 3...5 минут до условной вязкости (УВ500) 150-200 сек.

в) В стеклянную двугорлую колбу емкостью 250 мл, снабженную механической мешалкой пропеллерного типа с частотой вращения 2 c-1, наливают 100 мл воды, включают перемешивающее устройство и последовательно вводят 10,6 г гидроксида калия, 10,6 г нитрилотриметилфосфоновой кислоты (НТФ). Перемешивают до полного растворения обоих реагентов, после чего добавляют 10,6 г хлорида кальция (расчет на безводную соль). Перемешивают 10...15 минут.

г) Содержимое стакана по п.б) переносят в колбу с раствором кальциевой соли НТФ по п.в) и перемешивают в течение 30 минут. Получают комплексообразующий наполнитель - гидрофобизированный алюмофосфоновый хризотил-асбест.

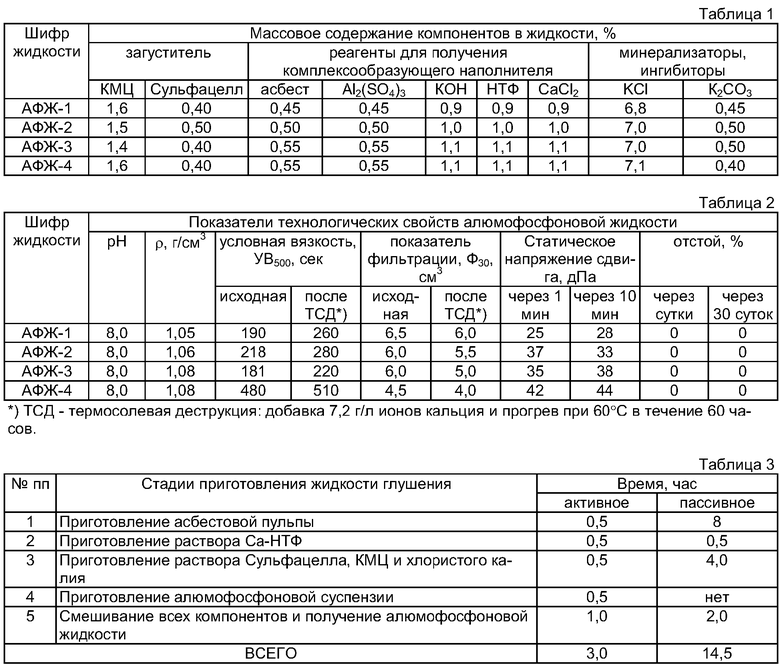

д) Гидрофобизированный алюмофосфоновый хризотил-асбест при перемешивании порционно вводят в колбу, содержащую водный раствор Сульфецелла, КМЦ и хлорида калия. Перемешивают до получения гомогенной суспензии, после чего к ней добавляют 5,3 г карбоната калия. Алюмофосфоновую жидкость перемешивают 1...1,5 часа. Затем определяют ее технологические показатели. Аналогичным образом получают варианты алюмофосфоновой жидкости (табл.1 и 2).

Пример 2. Приготовление алюмофосфоновой жидкости для глушения газовых и газоконденсатных скважин (расчет на 4 м3)

В емкость цементировочного агрегата заливают 0,4 м3 воды и засыпают 21 кг сернокислого алюминия (расчет на безводную соль Al2(SO4)3). Перемешивают по принципу «емкость-насос-емкость» до полного растворения сернокислого алюминия. К раствору сульфата алюминия добавляют 21 кг асбеста. Снова перемешивают. Получают неустойчивую суспензию с условной вязкостью (УВ500) 20-25 сек, которую оставляют на «замачивание» в течение 6...8 часов.

Во второй емкости агрегата готовят раствор кальциевой соли нитрилотриметилфосфоновой кислоты (Са-НТФ). Для этого в емкость цементировочного агрегата заливают 0,4 м3 воды, засыпают туда же 40 кг гидроксида калия и 40 кг НТФ. Перемешивают 20 мин с помощью насоса. Затем туда же засыпают 40 кг хлорида кальция (расчет на безводную соль). Перемешивают по принципу «емкость-насос-емкость» в течение 0,5 час.

Смешивают содержимое обеих емкостей цементировочного агрегата и прокачивают полученную суспензию сквозь диспергатор до получения гомогенной массы (3-5 циклов) с условной вязкостью (УВ500) 150-200 сек.

В глиномешалку заливают 2,87 м3 воды, загружают туда 21 кг Сульфацелла и 62,4 кг КМЦ. Перемешивают 4 часа (до полного растворения обоих полимеров). Далее в глиномешалку засыпают 303 кг хлористого калия. Перемешивают 20 мин до полного растворения соли (контроль по величине плотности).

Алюмофосфоновую суспензию с помощью насоса перекачивают из емкости агрегата в глиномешалку и смешивают с находящимся там полимерно-солевым раствором. Общую массу перемешивают 2 часа. Добавляют 21 кг карбоната калия (поташа). Перемешивают 20 мин. Определяют показатели алюмофосфоновой жидкости.

В табл.3 приведены затраты времени на приготовление одной порции алюмофосфоновой жидкости объемом 4 м3.

Из результатов табл.1 и 2 видно, что алюмофосфоновая жидкость (АФЖ: варианты) обладает термостойкостью, удовлетворяющей условиям залегания продуктивных пластов на месторождениях Сибирской платформы, седиментационно устойчива в течение длительного времени (более 30 суток) и имеет хорошие коркообразующие свойства.

Для профилактики набухания, растворения и разупрочнения слоистых алюмосиликатов, цементирующих матрицу продуктивного песчаника, в состав алюмофосфоновой жидкости введены ингибирующие компоненты: К+, Са+2 и НТФ. Для блокирования входных (выходных для углеводородного флюида) транспортных каналов, обеспечивающих связь «пласт-скважина», в составе алюмофосфоновой жидкости имеется волокнистая фаза, гидрофобизированная кальциевой солью нитрилотриметилфосфоновой кислоты. Контроль фильтруемости в пласт алюмофосфоновой жидкости осуществляется за счет двух водорастворимых эфиров целлюлозы (КМЦ + Сульфацелл).

Алюмофосфоновая жидкость предназначена для глушения (блокирования) продуктивных глинистых песчаников с газовым насыщением и кислым характером остаточных поровых вод.

Возможность восстановления проницаемости песчаников после проведения работ по глушению пласта с использованием предлагаемого способа подтверждается фильтрационными экспериментами, выполненными на установке высокого давления УИПК-1М.

Проведение фильтрационного исследования

В работе используют образцы песчаника парфеновского горизонта Ковыктинского месторождения, подготовленные стандартным способом к фильтрационным исследованиям.

После создания кислого остаточного водонасыщения пластовой водой плотностью 1,244 г/см3 и рН 3,6, имеющей состав, г/л: Са+2 106.64; Mg+2 9.35; К+ 7.44; Na+ 0.36; Cl- 226.97; Br- 4.68, к торцу образца подают жидкость глушения и прокачивают ее сквозь образец в количестве 1,5 объемов порового пространства, затем в том же направлении подают жидкость блокирования и создают давление от 5,0 до 8,4 МПа. Фильтрацию продолжают до стабилизации процесса проникновения жидкости в керн. После этого определяют проницаемость (K1) песчаника по декану, подавая его в образец с противоположного торца. Затем входной торец образца песчаника вводят в контакт с глинокислотным составом, имитируя действие глинокислотной ванны. Время выдержки глинокислотной ванны (без прокачивания ее сквозь образец) - 4 часа.

После глинокислотной ванны определяют проницаемость (К2) песчаника по декану, снова подавая его в образец с противоположного торца.

Результаты оценки воздействия жидкости глушения и глинокислотной ванны на образцы песчаника парфеновского горизонта Ковыктинского месторождения приведены в табл.4.

Полученные данные подтверждают возможность осуществления заявляемого способа глушения пластов с коллектором глинисто-песчаникового типа и кислым характером остаточной водонасыщенности и показывают эффективность деблокирования коллектора с полным восстановлением его исходной проницаемости при создании депрессии и прокачивании углеводородной жидкости с противоположного торца образца глинистого песчаника.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР НА ВОДНО-ОРГАНИЧЕСКОЙ ОСНОВЕ | 2007 |

|

RU2352602C2 |

| Способ получения полимерного бурового раствора для вскрытия пластов | 1990 |

|

SU1721070A1 |

| СПОСОБ ГЛУШЕНИЯ ПРОДУКТИВНОГО ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2348799C1 |

| КОЛЬМАТИРУЮЩИЙ БУРОВОЙ РАСТВОР И СПОСОБ УДАЛЕНИЯ КОЛЬМАТАЦИОННОГО СЛОЯ | 2007 |

|

RU2348671C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2001 |

|

RU2187529C1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255104C2 |

| Способ приготовления блокирующей жидкости для глушения скважин | 2022 |

|

RU2781988C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ И ГЛУШЕНИЯ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2007 |

|

RU2353641C2 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2258802C1 |

Жидкость предназначена для глушения продуктивных глинистых песчаников с газовым насыщением и кислым характером остаточных поровых вод. Технический результат - повышение седиментационной устойчивости. В способе получения жидкости для глушения газовых и газоконденсатных скважин, включающем растворение компонентов в водной среде и последовательное их смешивание, хризотил-асбест выдерживают в течение 6-8 часов в водном растворе сульфата алюминия, измельчают в диспергирующем устройстве, полученную суспензию алюминизированного асбеста обрабатывают раствором кальциевой соли нитрилотриметилфосфоновой кислоты, полученным растворением в воде гидроксида калия, нитрилотриметилфосфоновой кислоты, хлорида кальция, полученную алюмофосфоновую суспензию смешивают с раствором, полученным растворением в воде карбоксиметилцеллюлозы - КМЦ, гидроксиэтилцеллюлозы - ГЭЦ и хлорида калия, затем в полученный состав вводят карбонат калия при следующем соотношении компонентов, масс.%: КМЦ 1,4-1,6, ГЭЦ 0,4-0,5, хлорид калия 6,8-7,1, хризотил-асбест 0,45-0,55, сульфат алюминия 0,45-0,55, гидроксид калия 0,9-1,1, нитрилотриметилфосфоновая кислота 0,9-1,1, хлорид кальция 0,9-1,1, карбонат калия 0,40-0,50, вода остальное. Жидкость для глушения газовых и газоконденсатных скважин, характеризующаяся тем, что она получена указанным выше способом. 2 н.п. ф-лы, 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОСТИ ГЛУШЕНИЯ НЕФТЯНЫХ СКВАЖИН | 1992 |

|

RU2082878C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2001 |

|

RU2187529C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2151162C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2000 |

|

RU2183735C2 |

| Пенообразующий состав для глушения скважин | 1989 |

|

SU1632969A1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ВЫДЕЛЕНИЯ ЦЕЗИЯ, СТРОНЦИЯ, ТЕХНЕЦИЯ, РЕДКОЗЕМЕЛЬНЫХ И АКТИНИДНЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2180868C2 |

Авторы

Даты

2009-03-10—Публикация

2007-06-25—Подача