Изобретение относится к способам получения механической и других видов энергии посредством теплового цикла, а более конкретно - к паросиловым рабочим циклам.

Широко известен, например, цикл Ренкина, обеспечивающий преобразование тепловой энергии в механическую энергию, например, вала электрогенератора.

Согласно этому циклу осуществляют подвод тепла, например, за счет сжигания углеродного топлива, к испарителю капельной жидкости, полученный пар под заданным давлением подводят к паровому двигателю, преобразующему энергию пара в механическую энергию на его валу, а отработанный пар с выхода двигателя направляют на конденсацию. Обычно процесс парообразования ведут путем постепенного нагрева и повышения температуры подаваемой в парогенератор капельной жидкости, например, воды. При этом КПД рабочего цикла не может превысить КПД идеализированного цикла Карно. Естественно, что реальный КПД также снижается за счет дросселирования пара на входе в паровой двигатель, тепловых потерь, утечек и других факторов, связанных с эффективностью процесса преобразования энергии пара, подаваемого из парогенератора в паровой двигатель.

Однако основные потери связаны с относительно большими затратами тепловой энергии на нагрев жидкости от температуры конденсации до температуры кипения при заданном давлении и парообразование при этом давлении. Данный способ направлен на существенное снижение этих затрат, что возможно только за счет необходимой организации и условий реализации энтропийного процесса при парогазогенерировании, теоретические основы которого изложены в работах [1, 2, 3].

Согласно предложенному способу механическую работу получают посредством паросилового цикла, в котором:

- Парогенерирование производят в по меньшей мере одном замкнутом теплоизолированном объеме, заполненном паром-газом под заданным давлением за счет динамического взаимодействия капельной жидкости с расположенной в указанном объеме испарительной поверхностью, имеющей температуру, превышающую критическую температуру существования жидкости в конденсированной фазе, при этом процесс указанного динамического взаимодействия осуществляют за счет обеспечения как относительного движения капельной жидкости или содержащего ее бустерного вещества по испарительной поверхности, тик и за счет силового прижима этой жидкости или содержащего ее бустерного вещества к указанной поверхности в течение времени, достаточного для полного перехода жидкости в энтропийном процессе в сухой пар или парогаз при заданном в теплоизолированном объеме давлении.

- Регулирование мощности парового двигателя осуществляют изменением подачи капельной жидкости на испарительную поверхность, не допуская снижения ее температуры в зоне движения капельной жидкости ниже критической, и/или изменением заданного давления в замкнутом теплоизолированном объеме, например, за счет регулирования эффективного рабочего объема парового двигателя.

- Сухой пар или парогаз, поступивший в паровой двигатель, расширяют в нем до давления и температуры, обеспечивающих частичную конденсацию пара или парогазовой среды, и затем выходящую из парового двигателя частично конденсированную парогазовую среду доводят до температуры выше критической температуры существования жидкости в конденсированной фазе, направляя ее на испарительную поверхность (с температурой, превышающей критическую температуру существования жидкости в конденсированной фазе), дополнительного теплоизолированного объема, обеспечивая динамическое силовое взаимодействие на этой поверхности конденсированный среды до ее полного перехода в сухой пар и/или парогаз, который затем направляют в дополнительную ступень парового двигателя.

- В замкнутый теплоизолированный объем подают капельную жидкость в составе и совместно бустерным веществом, содержащим углеводородные и другие горючие соединения, например, влажный каменный уголь, испарительную поверхность дополнительно нагревают до температуры, обеспечивающей энтропийное взрывное разложение заданных, например, углеродных, компонентов содержащего капельную жидкость вещества, полученный в теплоизолированном объеме парогаз после отделения твердого остатка бустерного вещества направляют на вход парового двигателя и после и/или в процессе совершения им механической работы производят конденсацию парогазовой среды для разделения жидких и высокотемпературных газовых фракций, причем по меньшей мере одну из фракций, содержащую углеродное соединение, направляют на сжигание и поддержание требуемой температуры испарительной поверхности, а твердый остаток бустерного вещества периодически или непрерывно выводят из замкнутого теплоизолированного объема без потери давления в этом объеме.

- Полученный сухой пар и/или парогаз при необходимости повышения или регулирования мощности по механической энергии дополнительно перегревают до температуры выше температуры парогазовой среды в замкнутом теплоизолированном объеме.

- В замкнутый теплоизолированный объем подают капельную жидкость в составе и совместно с содержащим капельную жидкость бустерным веществом, например, влажным каменным углем или обводненным мазутом, испарительную поверхность дополнительно нагревают до температуры, обеспечивающей энтропийное взрывное разложение заданных, например, углеродных, компонентов содержащего капельную жидкость вещества, а полученный в теплоизолированном объеме парогаз направляют на вход парового двигателя, после и/или в процессе совершения им механической работы производят частичную конденсацию парогазовой среды и далее, добавляя в частично конденсированную парогазовую среду воздух или кислород, направляют на сжигание в дополнительном двигателе внешнего или внутреннего сгорания для получения дополнительной механической энергии и поддержания требуемой температуры испарительной поверхности.

- Механическую работу получают при непосредственном подключении замкнутого теплоизолированного объема с сухим паром и/или парогазом заданного давления и температуры на вход парового двигателя.

- Механическую работу регулируют путем изменения в канале связи замкнутого теплоизолированного объема с сухим паром и/или парогазом с паровым двигателем проходного сечения дросселя или соплового аппарата.

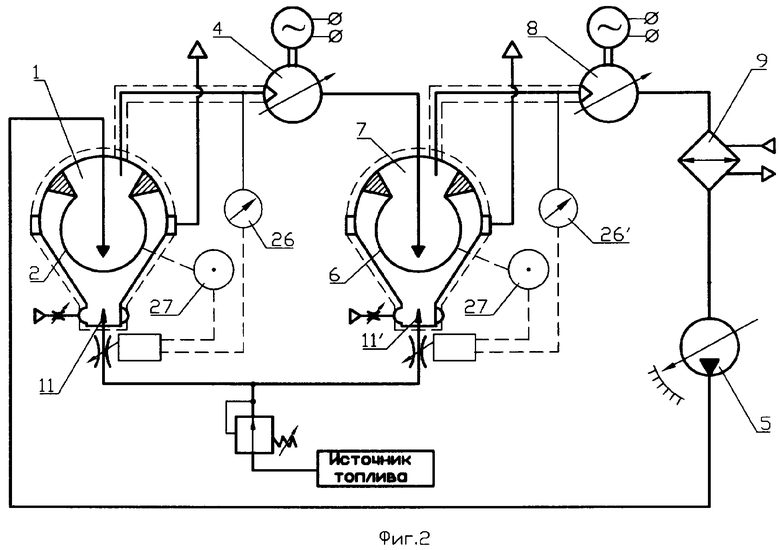

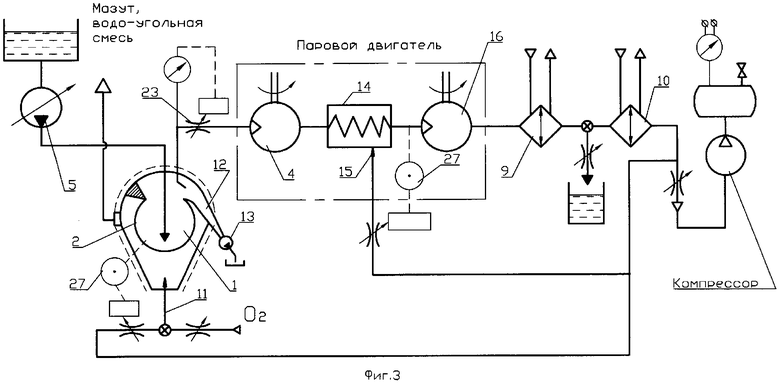

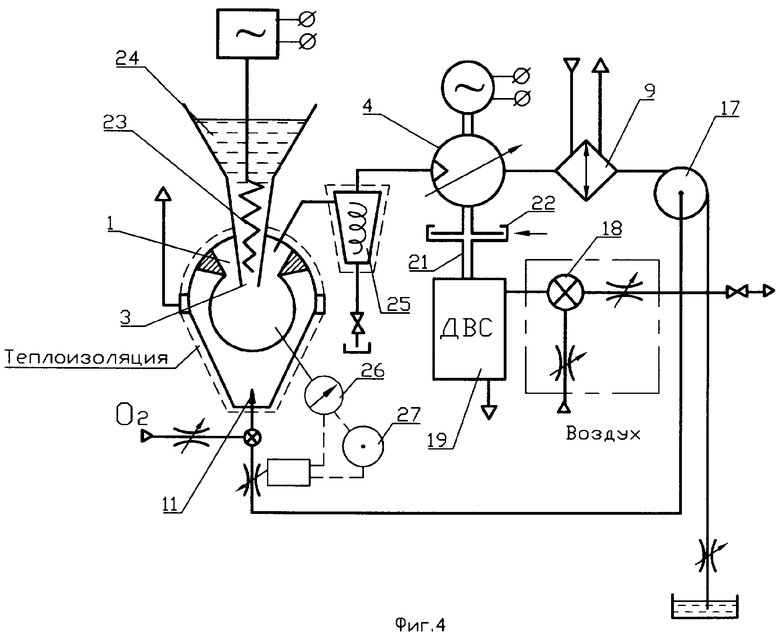

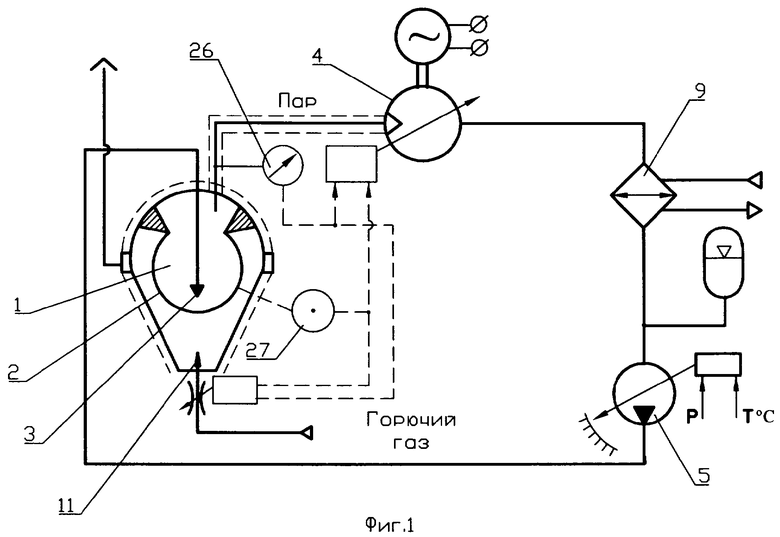

На фиг.1-4 даны примеры схемных технических решений, иллюстрирующие ряд вариантов практической реализации предложенного способа получения механической работы посредством паросилового цикла.

Используемые в описании понятия «сухой пар» или «парогаз» относятся к практически идеальной газовой среде, в которой молекулы жидкости, например, воды, уже не взаимодействуют друг с другом и не образуют сложных соединений.

Понятие «парогаз» используется для сложного газа, в котором порознь существуют молекулы воды и молекулы других веществ, например, кислорода, водорода, углерода и более сложных их соединений с устойчивыми внутримолекулярными связями, которые образуются из капельной жидкости или содержащего капельную жидкость бустерного вещества в энтропийном процессе взрывного, практически мгновенного, разрушения межмолекулярных связей за счет высокоскоростного пиролиза, реализуемого в замкнутом теплоизолированном объеме с заданным давлением при описанных ниже условиях.

Таким образом, генерирование парогаза производят в по меньшей мере одном замкнутом теплоизолированном объеме 1, см. фиг.1, заполняемом в процессе работы парогазом под заданным давлением за счет динамического взаимодействия капельной жидкости, подаваемой непрерывно или дискретно на расположенную в объеме 1 по меньшей мере одну испарительную поверхность 2, имеющую температуру, превышающую критическую температуру нахождения жидкости в конденсированной фазе. При этом процесс указанного динамического взаимодействия осуществляют за счет обеспечения как относительного движения капельной жидкости (поступающей из форсунки 3) по испарительной поверхности 2 (жидкость может содержаться и в бустерном веществе, например, водомазутной смеси), так и за счет силового прижима этой жидкости или содержащего ее бустерного вещества к указанной поверхности 2 (например, за счет профилирования ее поверхности) в течение времени, достаточного для полного перехода жидкости в энтропийном процессе в сухой пар или парогаз при заданном и поддерживаемом в теплоизолированном объеме 1 давлении.

Требуемое давление в объеме 1 может регулироваться или стабилизироваться регулированием рабочего объема парового двигателя 4, регулированием подачи испаряемой жидкости или бустерного вещества, регулированием интенсивности горелки, разогревающей поверхность 2, или совокупностью указанных способов регулирования.

Регулирование мощности парового двигателя 4 также осуществляют изменением расхода капельной жидкости на испарительную поверхность 2, не допуская в зоне движения капельной жидкости снижения температуры поверхности ниже критической, а также и/или изменением заданного давления в замкнутом теплоизолированном объеме 1, например, за счет регулирования эффективного объема парового двигателя 4 или расхода генерируемого сухого пара или парогаза, например, за счет регулирования насоса-дозатора 5.

В таким образом реализуемом энтропийном процессе за счет ударного, резкого температурного воздействия на жидкость, при ее непосредственном силовом контакте с испарительной 2 поверхностью, происходит практически мгновенное возбуждение жидкости по всем степеням подвижности молекул и молекулярных сложных структур, что приводит к энергетически малозатратному разрушению межмолекулярных связей и переводу капельной жидкости (а при необходимости и бустерного вещества) в газообразное состояние при давлении в объеме 1, задаваемом исходя из требований к паровому двигателю 4 по расходу и мощности на валу двигателя.

Рационально, для повышения мощности вырабатываемой механической энергии без снижения эффективности рабочего процесса выходящий из объема 1 пар-газ и/или парогаз, непосредственно направлять в паровой двигатель 4 для получения механической энергии на его валу и далее в рабочем цикле двигателя расширять его до давления и температуры, обеспечивающих частичную конденсацию пара или компонентов парогазовой среды, см. фиг.2. Дополнительное повышение эффективности рабочего процесса и повышение мощности, вырабатываемой паровым двигателем, здесь достигается тем, что выходящий из парового двигателя частично конденсированный пар или парогаз направляют повторно на дополнительную, имеющую температуру, превышающую критическую температуру нахождения жидкости в конденсированной фазе, испарительную поверхность 6 дополнительного теплоизолированного объема 7, обеспечивая тем самым энтропийный процесс при повторном динамическом силовом взаимодействии конденсированной части, выходящей из двигателя парогазовой среды, до ее полного перехода в сухой пар и/или парогаз. Далее полученный сухой пар и/или парогаз снова направляют в дополнительную с более низким давлением ступень 8 парового двигателя. Ступень 8 может выполняться и в виде дополнительного двигателя, кинематически не связанного с двигателем 4. Возможно несколько последовательных реализаций такого более сложного паросилового цикла.

Капельную жидкость в замкнутый теплоизолированный объем 2 (фиг.1) или 2 и 6 (фиг.2) можно подавать в составе и совместно с содержащим капельную жидкостью бустерным веществом, включающим горючие соединения, например, влажным каменным углем. При этом испарительную поверхность 2, см. фиг.3, дополнительно нагревают до температуры, обеспечивающей энтропийное взрывное разложение заданных, например, углеродных, компонентов содержащего капельную жидкость вещества. При этом полученный в теплоизолированном объеме 1 парогаз, после его сепарации от твердых остатков, или всю полученную парогазовую среду направляют на вход парового двигателя 4.

После и/или в процессе совершения двигателем 4 механической работы производят его конденсацию на конденсаторах 9, 10 для разделения жидких и высокотемпературных газовых фракций, причем по меньшей мере одну из фракций, содержащую углеродное соединение, направляют на сжигание в горелку 11 и поддержание требуемой температуры испарительной поверхности 2, а твердый и/или пластичный остаток бустерного вещества выводят из замкнутого теплоизолированного объема 1 периодически или непрерывно без потери давления в этом объеме, например, посредством выводного канала 12. содержащего шнековую или объемную одновинтовую машину 13. предохраняющую объем 1 от сброса давления.

Описываемый способ при необходимости повышения или регулирования мощности по механической энергии позволяет полученный сухой пар и/или парогаз дополнительно перегревать до температуры, превышающей температуру пара-газа или парогаза в замкнутом теплоизолированном объеме 1. см. фиг.3, например посредством перегревателя 14, за счет сжигания части получаемого углеводородного топлива на горелке 15. В результате может быть увеличена мощность, вырабатываемая секцией 16 парового (парогазового) двигателя, причем без сжигания углеводородных фракций в генерируемом парогазе. Конденсация парогаза и разделение его на фракции может выполняться любыми известными способами, в том числе и непосредственно в такте расширения парогаза в двигательной секции 16, что также повышает КПД рабочего цикла при получении механической энергии.

Дополнительная механическая энергия, согласно заявленному способу, может быть получена посредством того, что капельную жидкость в замкнутый теплоизолированный объем 1 подают в составе и совместно с содержащим капельную жидкость бустерным веществом, например, влажным каменным углем или обводненным мазутом, при этом испарительную поверхность 2, см. фиг.4, дополнительно нагревают до температуры, обеспечивающей энтропийное взрывное разложение заданных, например, углеводородных, компонентов бустерного вещества. Далее полученный в теплоизолированном объеме 1 парогаз (парогазовую среду с сухим паром и молекулами разнообразных углеводородных газов, получаемых в результате высокоскоростного пиролиза бустерного вещества) направляют на вход парового двигателя 4. Затем в процессе совершения двигателем 4 механической работы производят частичную конденсацию парогаза, например посредством конденсатора 9. После отделения конденсата воды на сепараторе 17, добавляя в частично конденсированную парогазовую среду, содержащую горючие компоненты, воздух или кислород (посредством смесителя 18), направляют горючую смесь на сжигание в дополнительном тепловом двигателе 19 внешнего или внутреннего сгорания для получения добавочной механической энергии. Паровой двигатель 4 и дополнительный тепловой двигатель 19 могут быть агрегатированы общим валом 21 посредством муфты сцепления 22 для получения более совершенных моментных характеристик.

Незначительную часть получаемого посредством конденсации топлива также направляют на сжигание в горелке 11 для поддержания требуемой для протекания энтропийного процесса - высокоскоростного пиролиза температуры на испарительной поверхности 2 объема 1. На фиг.4 воду в составе бустерного мелко измельченного бустерного вещества, например, каменного угля, подают в емкость 1 шнековым питателем 23 из бункера 24. При этом оставшиеся твердые фракции, выходящие их емкости 1 совместно с парогазом, отделяют теплоизолированным вихревым сепаратором 25 (сепаратор 25 по существу является элементом емкости 1, что позволяет его совмещать с этой емкостью), направляя в паровой-пневмогазовый двигатель только газовую фазу. (Паровой двигатель может работать как на паре, так и на газе). При использовании в качестве бустерного вещества водонасыщенных топлив, очищенных от твердых фракций, сепаратор 25 может отсутствовать.

При энтропийном взрывном генерировании сухого пара или парогаза в постоянном теплоизолированном объеме 1 механическую работу рационально получать при непосредственном подключении объема 1 на вход парового двигателя 4, что позволяет получить максимальное КПД рабочего цикла.

Для упрощения процесса управления мощностью (при малых мощностях двигателя) возможно и применение регулирования дросселированием, т.е. путем изменения проходного сечения дроссельного или соплового элемента в канале связи объема 1 с паровым двигателем, см. вариант исполнения по фиг.3, где наличие перепада давления на элементе 23 несущественно ухудшает КПД рабочего цикла в процессе получения механической энергии по описанному способу.

Поддержание заданного давления и температуры в теплоизолированной емкости 1 может осуществляться по датчикам давления 26 и температуры 27, воздействующим на элементы подвода энергии и ее преобразования в механическую энергию, см. фиг.1-4.

Конструктивные выполнения теплоизолированного объема с испарительной поверхностью, реализующие указанные условия взаимодействия капельной жидкости и/или бустерного вещества с этой поверхностью, а также и технические приемы ее разогрева и поддержания заданных температур могут быть самыми различными.

В целом предложенный способ получения механической энергии позволяет существенно повысить эффективность паросилового цикла, значительно снижая затраты подводимой тепловой энергии на получение механической работы.

Источники информации

1. О механизме превращения одних видов энергии в другие в кооперативных системах. Вайнштейн Э.Ф., Жарких Л.А., М., ВИЭСХ, 1999, Новые идеи в энергетике, стр.120-129.

2. Е.И.Таубман, Б.Л.Пастушенко. Процессы и установки мгновенного вскипания. М., Энергоиздат., 1990, с.181.

3. Павлов П.А. Динамика вскипания сильноперегретых жидкостей. Свердловск. УРО АН СССР, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТНЫЙ НАСОСНЫЙ АГРЕГАТ | 1999 |

|

RU2202715C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| Способ преобразования энергии пара в механическую работу и паросиловая установка для его осуществления | 1983 |

|

SU1564372A1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ РАБОЧЕГО ПАРА И ПАРОСИЛОВАЯ УСТАНОВКА С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2002 |

|

RU2315233C2 |

| СИЛОВАЯ УСТАНОВКА МОБИЛЬНОЙ МАШИНЫ | 2007 |

|

RU2364731C1 |

| КУПОЛЬНОЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗДАНИЕ | 2007 |

|

RU2373358C2 |

| КАВИТАЦИОННЫЙ ЭНЕРГОПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2224957C2 |

| Парогенератор | 1988 |

|

SU1629688A1 |

| ОБЪЕМНЫЙ НАСОС | 2002 |

|

RU2212563C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

Предложен способ получения механической работы посредством паросилового цикла. Парогенерирование производят в по меньшей мере одном замкнутом теплоизолированном объеме, заполненном паром под заданным давлением за счет динамического взаимодействия капельной жидкости с испарительной поверхностью. Поверхность имеет температуру, превышающую критическую температуру нахождения жидкости в конденсированной фазе. Процесс динамического взаимодействия осуществляют за счет обеспечения относительного движения капельной жидкости по испарительной поверхности и силового прижима этой жидкости к поверхности. Регулирование мощности парового двигателя осуществляют изменением расхода жидкости на испарительную поверхность или изменением заданного давления. Предложенный способ позволяет капельную жидкость подавать совместно с пропитанным капельной жидкостью веществом, например, влажным каменным углем. При этом испарительную поверхность нагревают до температуры, обеспечивающей энтропийное взрывное разложение этого вещества. Способ позволяет повысить эффективность получения механической работы посредством паросилового цикла. 7 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПАРА ИЗ ВОДЫ В ПАРОВОЙ МАШИНЕ | 2002 |

|

RU2251004C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| ПАРОВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2188982C1 |

| Паротурбинное силовое устройства с котлом мгновенного парообразования | 1925 |

|

SU4033A1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА | 1991 |

|

RU2053437C1 |

| US 5404937 A1, 11.04.1995 | |||

| JP 2006242165 А, 14.09.2006. | |||

Авторы

Даты

2009-03-10—Публикация

2007-08-03—Подача