Предложение относится к центробежным насосным агрегатам с повышенной всасывающей способностью, преимущественно для откачивания конденсата из конденсаторов паросиловых установок.

Известны центробежные насосы, в которых всасывающую способность повышают, т. е. обеспечивают снижение допустимого кавитационного запаса Δhкр1 за счет установки перед лопастным рабочим колесом дополнительного подпорного шнека, расположенного на валу основного рабочего колеса перед входом в это колесо, см. , например, рис. 2.15 на с.61 книги Аринушкина А.С. и др. Авиационные центробежные насосные агрегаты, М.: Машиностроение, 1967.

Однако возможности этого технического решения весьма ограничены, особенно при использовании высокооборотных лопастных колес, поскольку Δhкр.1~ω2, а также в случаях работы насоса в широком диапазоне изменения рабочих подач.

Известны также конденсатные насосные агрегаты двухвального типа, где подпорное бустерное лопастное колесо приводится центростремительной турбиной, через которую проходит поток жидкости, выходящий из основного высокооборотного рабочего колеса насоса, что позволяет существенно снизить обороты бустерного подпорного колеса и тем самым существенно снизить допустимый кавитационный запас насосного агрегата в целом, см., например, конструкцию конденсатного насоса марки КСВ 120/140 Ливенского насосного завода.

Наиболее близким к заявленному изобретению является конденсатный насосный агрегат для питания через обратный клапан гидросистем паровых котлов рабочей жидкостью из конденсаторов, содержащий по меньшей мере одно основное, связанное с приводным двигателем, рабочее лопастное колесо, выход которого через периферийный кольцевой отвод непосредственно сообщен с входом центростремительной турбины, механически жестко связанной с бустерным низкооборотным лопастным колесом, вход которого сообщен с конденсатором гидросистемы, а выход - с входом основного рабочего колеса (см. авторское свидетельство СССР 1608369, кл. F 04 D 9/04, 23.11.1990).

При проектировании двухвальных насосов этого типа путем согласования бустерного и основного рабочих колес по быстроходности удается обеспечить безкавитационную работу основного и бустерного колес в широком диапазоне рабочих подач (см. тезисы доклада Солодченкова В.Ф. на 8-й международной конференции по гидромашинам, г. Суммы, Украина). Однако при использовании традиционных конструкторских решений лопастных колес насоса и турбины не удается обеспечить надежный устойчивый, т.е. без кавитационного срыва подачи, запуск насосного агрегата на гидросистему паросиловой установки, содержащую на выходе насоса обратный клапан, нагруженный существенным рабочим гидростатическим давлением, и имеющую достаточно большую протяженность (инерционность). Данный отрицательный эффект особенно проявляется тогда, когда требуется обеспечить существенное снижение допустимого кавитационного запаса, что возможно только за счет дополнительного снижения оборотов бустерного колеса и турбины, ведущего к увеличению их габаритов и момента инерции.

При снижении расчетных оборотов подпорного бустерного колеса из-за повышенной его инерционности затрудняется его выход на расчетные обороты, особенно при пуске двигателя насосного агрегата, т.к. в переходном режиме на этапе повышения давления на выходе рабочего колеса до величины, достаточной для открытия обратного клапана, расход через турбину, приводящую бустерное колесо, равен нулю, а на этапе разгона гидросистемы, когда расход через рабочее колесо начинает увеличиваться, момент на турбине обычно недостаточен для необходимой раскрутки бустерной ступени и создания подпора на рабочем насосном колесе, достаточного для безкавитационного натекания жидкости на лопастную систему этого колеса. В результате возникают срывы подачи, и агрегат не запускается в работу.

Задачей изобретения является повышение устойчивости пуска насосных агрегатов этого типа и создание конденсатных насосных агрегатов с высокой всасывающей способностью.

Технический результат достигается за счет того, что в конденсатном насосном агрегате для питания через обратный клапан гидросистем паровых котлов рабочей жидкостью из конденсаторов, содержащем по меньшей мере одно основное, связанное с приводным двигателем, рабочее лопастное колесо, выход которого через периферийный кольцевой отвод непосредственно сообщен с входом центростремительной турбины, механически жестко связанной с бустерным низкооборотным лопастным колесом, вход которого сообщен с конденсатором гидросистемы, а выход - с входом основного рабочего колеса, согласно изобретению входной участок рабочего колеса турбины, по длине соизмеримый с половиной ширины кольцевого отвода, выполнен конфузорным по направлению втекающего из основного рабочего колеса потока с торцевыми стенками, сближающимися по ходу жидкости относительно средней линии тока рабочего канала и образующими между собой острый угол α.

Предпочтительно чтобы острый угол между торцевыми стенками входного участка турбины был выполнен лежащим в диапазоне 0<α<45o.

Кроме того для дополнительного улучшения пусковых характеристик прилегающие к корпусным торцевым стенкам кольцевого отвода стенки турбины и/или основного рабочего колеса могут быть выполнены по диаметру большими, чем их стенки, прилегающие друг к другу в кольцевом отводе; основное рабочее лопастное колесо на его выходном участке, соизмеримом по длине с половиной ширины кольцевого отвода, может быть снабжено дополнительными лопатками, расположенными между рабочими лопатками основного рабочего колеса; на выходном участке основного рабочего колеса его торцевые стенки относительно средней линии тока его рабочего канала могут быть выполнены расходящимися от оси к периферии; лопатки основного рабочего колеса на выходном участке и/или лопатки турбины на входном участке могут быть выполнены по диаметру большими, чем прилегающие друг к другу в кольцевом отводе торцевые стенки колеса и турбины; диаметр турбины по средней линии тока ее рабочего канала может быть выполнен большим, чем диаметр рабочего насосного колеса по средней линии тока его рабочего канала.

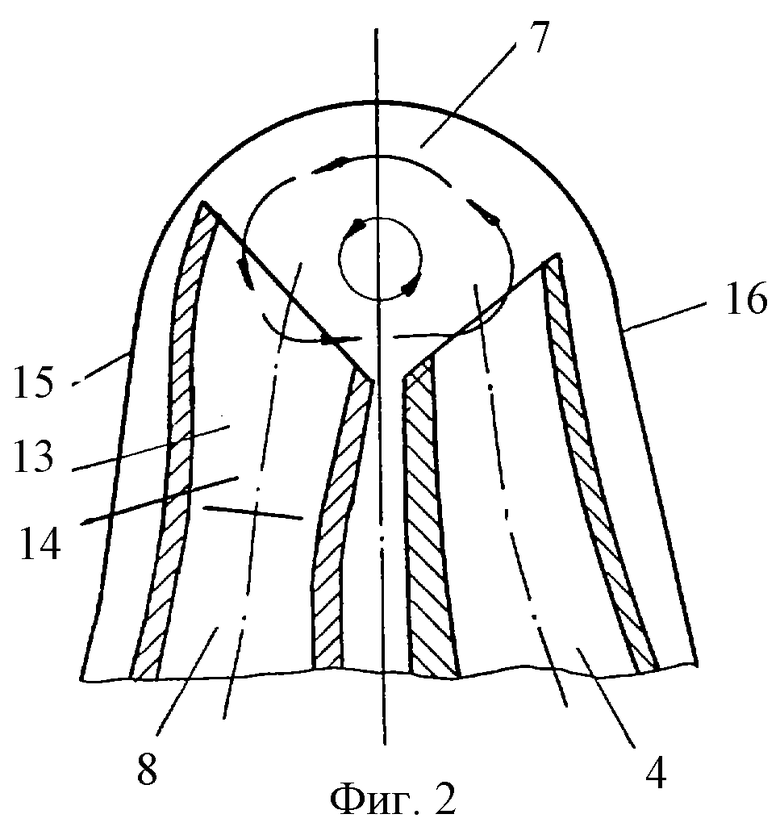

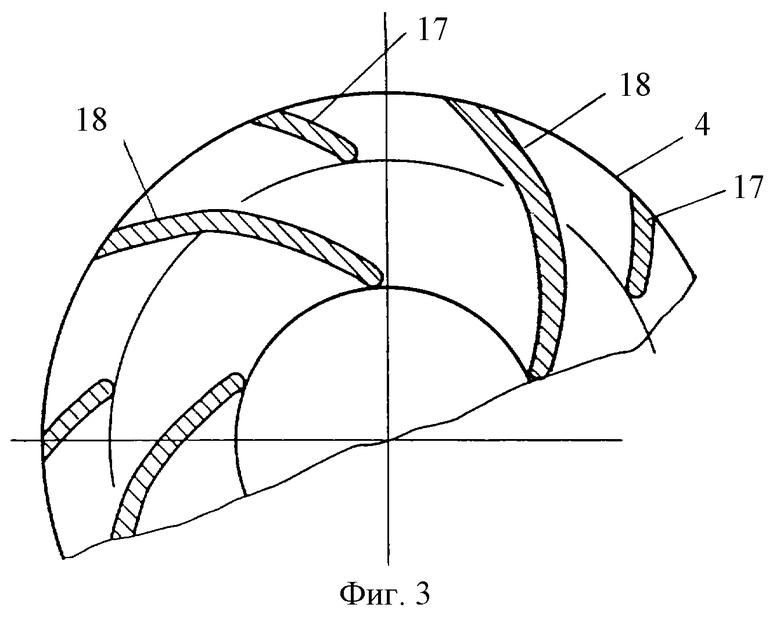

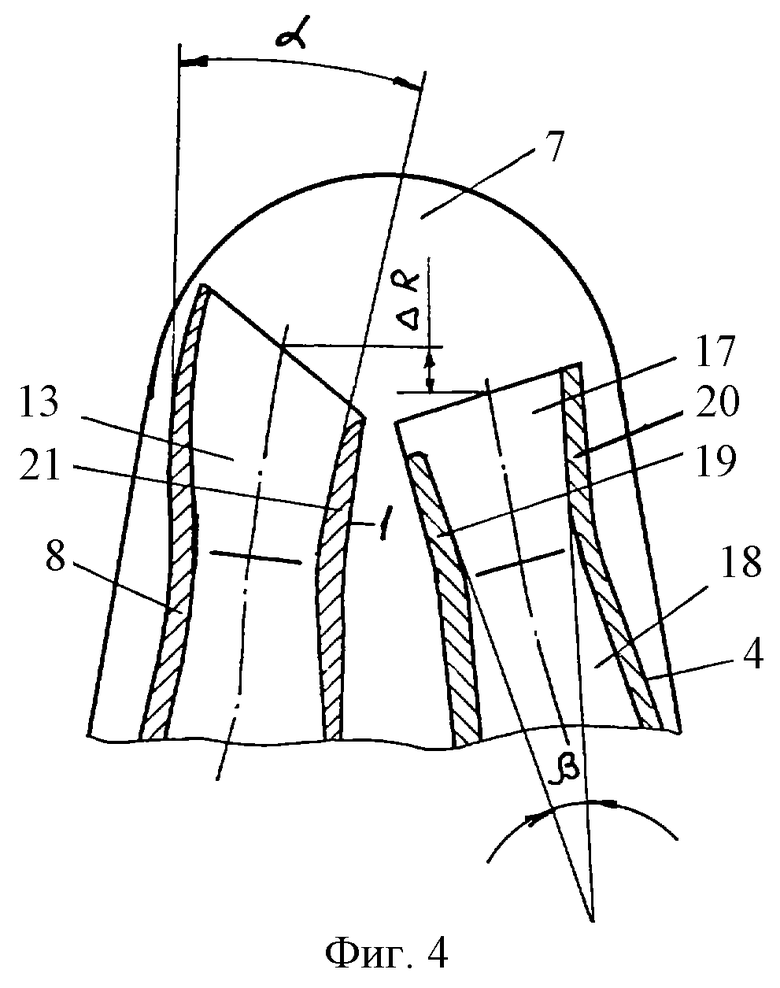

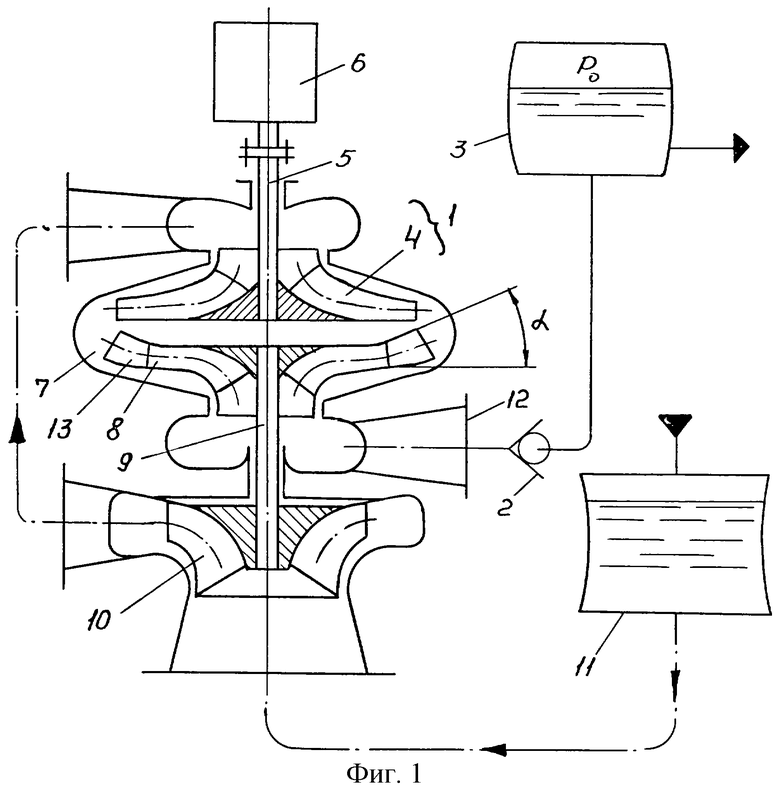

На фиг.1 дана общая схема двухвального конденсатного насосного агрегата; на фиг.2 - сечение узла агрегата с выходным участком основного рабочего колеса насоса и входным участком колеса турбины; на фиг.3 - сечение основного рабочего колеса насоса с дополнительными лопатками; на фиг.4 - сечение узла агрегата с расходящимися торцевыми стенками основного рабочего колеса насоса.

Конденсатный насосный агрегат содержит насос 1, см. фиг.1, который преимущественно служит для питания через обратный клапан 2 гидросистемы с паровым котлом, создающей на клапане 2 гидростатическое давление, например, посредством емкости 3 и содержит основное лопастное рабочее колесо 4, приводимое через вал 5 от двигателя 6. Выход рабочего колеса 4 через периферийный кольцевой торообразный отвод 7 непосредственно сообщен с входом центростремительной турбины 8, жестко связанной валом 9 с бустерным низкооборотным лопастным колесом 10, вход которого сообщен с конденсатором 11 гидросистемы паросиловой установки. При этом выход из колеса турбины 8 сообщен с напорным патрубком 12 насосного агрегата и через него с обратным клапаном 2.

Возможные компоновки рабочего колеса и бустерной ступени (элементы 8, 9,10) могут быть различны, т.е. на фиг.1 дан пример одной из компоновок, хорошо показывающий последовательность гидравлической связи рабочих органов агрегата между собой и гидросистемой, нагружающей агрегат.

Согласно изобретению входной участок 13 колеса турбины 8 протяженностью, соизмеримой с половиной ширины кольцевого отвода 7, выполнен существенно конфузорным по ходу движения жидкости и имеющим торцевые стенки, образующие между собой острый угол α. Далее входной участок 13 до выхода из колеса турбины 8 переходит в традиционно конфузорный участок 14, где конфузорность задается из условия минимизации потерь энергии жидкости при течении ее по каналу турбины 8.

При пуске двигателя 6 колесо 4 раскручивается и давление перед клапаном 2 повышается. При этом расход жидкости через турбину 8 до открытия клапана 2 равен нулю. За счет принятого выполнения входного участка 13 турбины 8 в отводе 7 возникают поперечные вихри, осуществляющие передачу энергии колесу турбины 8, что приводит к раскрутке бустерного колеса 10 и повышению давления на входе в рабочее колесо 4, предотвращающему заполнение рабочего колеса 4 паровой фазой. Тем самым обеспечивается повышение давления перед клапаном 2 до величины, преодолевающей гидростатическую нагрузку клапана 2. Далее происходит открытие клапана 2 и за счет нарастания расхода через рабочее колесо 4 и турбину 8 происходит интенсификация раскрутки бустерного колеса 10. Выбором угла α, предпочтительно выбираемого из диапазона 0<α<45, практически всегда для заданных расчетных оборотов бустерного колеса 10 обеспечивается требуемый темп повышения давления на входе в рабочее колесо 4, когда выполняется условие Н10(t)≥hкр(t), где Н10(t) - напор бустерного колеса 10 в переходном режиме насоса и гидросистемы от начала пуска двигателя до выхода насоса на рабочий режим по расходу.

Таким образом, наличие входного существенно конфузорного участка 13 при условии расположения торцевых стенок рабочего канала турбины 8 под острым углом α обеспечивает надежный пуск агрегата в составе гидросистемы. Важно при этом то, что в конце переходного режима относительное скольжение колес 8 и 4 существенно уменьшается, и поперечные вихри уже малой интенсивности смываются потоком жидкости в рабочий канал турбинного колеса 10, т.е. обмен энергии между колесами 4 и 8 за счет поперечных вихрей в отводе 7 практически исчезает. В результате потери энергии за счет этих вихрей на рабочем режиме насосного агрегата практически отсутствуют и КПД агрегата остается высоким.

Для повышения обмена энергии на первом этапе переходного процесса, когда клапан 2 закрыт, т.е. для интенсификации поперечных вихрей в отводе 7, входной участок 13 турбины 8 выполнен с торцевыми стенками (покрывными дисками), сближающимися по ходу жидкости относительно средней линии тока ее рабочего канала и образующими между собой острый угол α, лежащий в диапазоне 0<α<45o, см. фиг.1, а также фиг.2 и 4. Обычно значение указанного угла берется большим при снижении расчетных оборотов бустерной ступени, т.е. при росте момента инерции рабочих колес 8 и 10.

Дополнительно для повышения момента раскрутки бустерного колеса 10 при пуске агрегата прилегающие к корпусным торцевым стенкам 15 и 16 отвода 7 стенки турбины 8 или основного рабочего колеса 4 выполнены по диаметру большими, чем их стенки, прилегающие друг к другу в отводе 7. При этом при раскрутке рабочего колеса 4 за счет указанной геометрии рабочих органов создаются дополнительные благоприятные условия для формирования и циркуляции в поперечном сечении отвода 7 поперечных вихревых токов, повышающих на первом этапе пуска момент раскрутки бустерной ступени - колеса 10, что позволяет улучшить пусковые характеристики агрегата с повышенными требованиями к всасывающей способности.

Улучшение пусковых характеристик агрегата также достигается и тем, что основное рабочее колесо 4 на его выходном участке, соизмеримом с половиной ширины кольцевого отвода 7, снабжено дополнительными промежуточными лопатками 17, см. фиг.3, расположенными между рабочими лопатками 18. Такое выполнение рабочего колеса 4 увеличивает момент сцепления колес 4 и 8 при отсутствии расхода через турбину 8, а также дополнительно повышает напорность основного рабочего колеса 4 и его противокавитационные свойства в широком диапазоне подач.

Дополнительно при особо сложных требованиях к кавитационным характеристикам и рабочее колесо 4 может быть выполнено с выходным участком, на котором его торцевые стенки 19 и 20 относительно средней линии тока его рабочего канала могут быть выполнены расходящимися от оси колеса к его периферии, образуя между собой острый угол β, см. фиг.4.

Кроме того, в этих же случаях применения агрегата лопатки 17 и 18 рабочего колеса 4 на его выходном участке и/или лопатки турбины 8 на ее входном участке 13 могут быть выполнены по диаметру большими, чем прилегающие друг к другу в кольцевом отводе 7 торцевые стенки 19, 21 колеса 4 насоса и турбины 8.

Практически во всех вариантах исполнения рационально выполнять диаметр турбины по средней линии тока ее рабочего канала большим, чем диаметр рабочего колеса насоса по средней линии тока его рабочего канала, на величину ΔR, см. фиг. 1-4, что позволяет улучшить сцепление колес посредством поперечных вихрей в отводе 7 при пуске агрегата и одновременно несколько повысить его общий КПД за счет снижения гидравлических потерь в отводе 7 и турбине 8.

Описанное изобретение позволяет существенно увеличить устойчивость пуска насосных агрегатов этого типа и тем самым обеспечить возможность создания конденсатных насосных агрегатов с чрезвычайно высокой всасывающей способностью, когда допустимый кавитационный запас Δhкр.1 агрегата должен лежать в диапазоне 0,5<Δhкр.1<1,0 (м. ст. жидкости). Преимущество изобретения заключается также в том, что его применение не приводит к заметному снижению КПД агрегата на рабочих режимах, когда момент на колесе турбины обеспечивается за счет протекания через него всего расхода колеса насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2182263C2 |

| ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР ГИДРОСИСТЕМЫ | 2004 |

|

RU2279018C1 |

| ПЕРЕНОСНОЙ ВОДООТЛИВНОЙ ПОГРУЖНОЙ ТУРБОНАСОСНЫЙ АГРЕГАТ | 1994 |

|

RU2105904C1 |

| КАВИТАЦИОННЫЙ ЭНЕРГОПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2224957C2 |

| ТЕПЛОГЕНЕРАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 2006 |

|

RU2313738C1 |

| КАВИТАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 1999 |

|

RU2207450C2 |

| ВИХРЕВОЙ ГЕНЕРАТОР ТЕПЛА | 2004 |

|

RU2282114C2 |

| КОНДЕНСАТНЫЙ НАСОС ГОРИЗОНТАЛЬНОГО ТИПА | 2003 |

|

RU2236614C1 |

| ГИДРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2247906C2 |

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

Изобретение относится к центробежным насосным агрегатам с повышенной всасывающей способностью преимущественно для откачивания конденсата из конденсаторов паросиловых установок. Конденсатный насосный агрегат для питания через обратный клапан гидросистем паровых котлов рабочей жидкостью из конденсаторов содержит по меньшей мере одно основное, связанное с приводным двигателем рабочее лопастное колесо насоса. Выход рабочего колеса через периферийный кольцевой отвод непосредственно сообщен с входом центростремительной турбины, механически жестко связанной с бустерным низкооборотным лопастным колесом. Вход бустерного колеса сообщен с конденсатором гидросистемы, а выход - с входом основного рабочего колеса. Входной участок рабочего колеса турбины, по длине соизмеримый с половиной ширины кольцевого отвода, выполнен конфузорным по направлению втекающего из основного рабочего колеса потока. Торцевые стенки входного участка колеса турбины выполнены сближающимися по ходу жидкости относительно средней линии тока рабочего канала и образующими между собой острый угол α: 0<α<45°. Изобретение направлено на повышение устойчивости пуска насосных агрегатов этого типа и создание конденсатных насосных агрегатов с высокой всасывающей способностью. 6 з.п. ф-лы, 4 ил.

2. Конденсатный насосный агрегат по п.1, отличающийся тем, что острый угол между торцевыми стенками входного участка турбины выполнен лежащим в диапазоне 0<α<45o.

| Центробежный насос | 1988 |

|

SU1608369A1 |

| Насосный агрегат | 1988 |

|

SU1569433A1 |

| Центробежный насос | 1984 |

|

SU1247583A1 |

| РАДИАЛЬНЫЙ НАГНЕТАТЕЛЬ | 1997 |

|

RU2109175C1 |

| DE 3048436 A1, 17.09.1981 | |||

| Состав для получения газобетона | 2018 |

|

RU2710579C1 |

Авторы

Даты

2003-04-20—Публикация

1999-10-11—Подача