Предлагаемое изобретение относится к нефтяной и газовой промышленности и может быть использовано, в частности, при эксплуатации скважины с нефтью, имеющей в своем составе асфальтены и смолы, для предупреждения потери нефтью текучести или скважины с высоковязкой нефтью для предупреждения образования парафиновых и гидратных пробок в насосно-компрессорных трубах скважин.

Известен способ ликвидации гидратных и парафиновых пробок в скважинах и устройство для его осуществления (Патент РФ №2003781, кл. Е21В 37/02, Е21В 43/24, Бюл. №43-44, 1993), включающий спуск в скважину до верхней границы пробки электронагревателя на многожильном кабеле, подключенном к источнику питания, перевод материала пробки в расплавленное состояние включением электронагревателя и продвижение его по мере плавления материала пробки, при этом материал пробки в расплавленном состоянии в зоне расположения многожильного кабеля дополнительно прогревают равномерно вдоль всей длины многожильного кабеля для предотвращения затвердевания материала пробки.

Данный способ ликвидации гидратных и парафиновых пробок в скважинах также, как и заявляемый способ эксплуатации скважины, включает нагрев продукции скважины - перевод материала пробки в расплавленное состояние включением электронагревателя и дополнительный прогрев равномерно вдоль всей длины многожильного кабеля. Однако отсутствие постоянного нагрева продукции скважины не позволяет предотвратить образование гидратных и парафиновых пробок, вследствие чего при образовании пробки скважина прекращает работу и до окончания ликвидации пробки и подъема электронагревателя на поверхность земли не может быть запущена в работу.

Известен способ ликвидации ледяных, гидратных и парафиновых пробок в скважине (Патент РФ №1739011, кл. Е21В 43/00, Е21В 37/06, Бюл. №21, 1992), включающий ее прогрев сверхвысокочастотной энергией в частотном диапазоне 0,005÷30 ГГц и последующее удаление продуктов расплава, при этом перед прогревом в скважину закачивают жидкость с плотностью, превышающей плотность воды, для снижения теплообмена продуктов расплава со стенками скважины.

Данный способ ликвидации ледяных, гидратных и парафиновых пробок в скважинах также, как и заявляемый способ эксплуатации скважины, включает нагрев продукции скважины. Однако нагрев продукции скважины с помощью сверхвысокочастотной энергии не позволяет предотвратить образование ледяных, гидратных и парафиновых пробок, вследствие чего при образовании пробки скважина прекращает работу и до окончания ликвидации пробки не может быть запущена в работу, кроме того, применение сверхвысокочастотной энергии требует разработки и использования специальных мер по защите персонала от воздействия сверхвысокочастотной энергии.

Наиболее близким по технической сущности является устройство для нагрева скважины и способ поддержания ее теплового режима (Патент РФ №2029069, кл. Е21В 37/00, Бюл. №5, 1995), включающий нагрев продукции скважины путем введения в нее нагревателя, электрически связанного с источником питания, управление подаваемой электрической мощностью до установления заданного теплового режима в скважинных трубах, при этом соответствующими заданными соотношениями связаны температура t1 нагреваемой в скважине жидкости (газа) и температура t2 плавления парафина, количество электрической электроэнергии Q, подаваемой в единицу времени, и количество m нагреваемой ею жидкости (газа), температура t3 скважинкой трубы и температура t4 нагреваемой поверхности и значение рабочего тока Iраб и минимальный ток Imin, необходимый для предотвращения осаждения парафина, а управление подаваемой электрической мощностью осуществляют автономным блоком управления теплового режима путем включения электронагрева скважины при уменьшении объема выхода жидкости (газа) через скважину до установленного значения и выключения электронагрева скважины при достижении установленной максимальной температуры жидкости (газа).

Данный способ поддержания теплового режима скважины также, как и заявляемый способ эксплуатации скважины, включает нагрев продукции скважины, управление электрической мощностью нагрева и измерение температуры. Однако отсутствие постоянного нагрева продукции скважины в М точках ствола скважины путем нагревания труб отдельных нагреваемых секций насосно-компрессорных труб, включения нагрева сразу после установки в скважину колонны насосно-компрессорных труб с нагреваемыми секциями и запуска скважины, выключения нагрева и уменьшения мощности канала блока электропитания j-й точки нагрева, где j=1, 2, ..., М, на установленную величину при достижении измеренной температурой на поверхности трубы нагреваемой секции j-й точки нагрева максимального установленного значения, а после этого включения нагрева в j-й точке при достижении измеренной температурой на поверхности трубы нагреваемой секции насосно-компрессорных труб заданного значения снижает выход продукции скважины из-за уменьшения проходного сечения ее ствола и увеличения гидравлического сопротивления вследствие введения в скважину электронагревателя, а также из-за того, что включение электронагрева скважины при уменьшении объема выхода жидкости (газа) через скважину до установленного значения ведет к тому, что в скважине на внутренней поверхности насосно-компрессорных труб уже началось осаждение парафинов (или гидратов), которое также уменьшает проходное сечение скважины и снижает выход продукции скважины, кроме того, известный способ применим только при фонтанном способе добычи нефти и неприменим при других способах добычи нефти, например, при способах с использованием насосов.

В основу предлагаемого изобретения поставлена задача усовершенствования способа эксплуатации скважины путем предупреждения потери текучести нефтью и предупреждения образования пробок, что позволяет увеличить выход продукции скважины и расширить область применения способа.

Поставленная задача решается тем, что в известном способе эксплуатации скважины, включающем электрический нагрев продукции скважины, управление электрической мощностью нагрева и измерение температуры, СОГЛАСНО ИЗОБРЕТЕНИЮ нагрев продукции скважины производят постоянно в М точках ствола скважины, в каждой из которых температура продукции скважины достигла температуры, превышающей не более чем на 5-10 градусов температуру, при которой возможна потеря текучести продукцией скважины, имеющей в своем составе асфальтены и смолы, или возможно начало образования и осаждения на внутренних стенках насосно-компрессорных труб парафинов и тому подобного, путем нагревания труб отдельных нагреваемых секций насосно-компрессорных труб с помощью нагревательных элементов, установленных на внешнюю поверхность трубы нагреваемой секции, измерение температуры производят на поверхности трубы каждой нагреваемой секции на ее верхнем конце, нагрев включают сразу после установки в скважину колонны насосно-компрессорных труб с нагреваемыми секциями и запуска скважины, при достижении измеренной температурой на поверхности трубы нагреваемой секции в j-й точке нагрева, где j=1, 2, ..., М, максимального установленного значения выключают нагрев и, кроме того, уменьшают электрическую мощность канала блока электропитания j-й точки нагрева на установленную величину, а включают нагрев в j-й точке нагрева при достижении измеренной температурой на поверхности трубы нагреваемой секции заданного значения, при этом заданное значение температуры выбирают таким, чтобы до следующей точки нагрева или до устья продукция скважины дошла с температурой, превышающей па 5-10 градусов температуру, при которой возможна потеря текучести продукцией скважины, имеющей в своем составе асфальтены и смолы, или возможно начало образования и осаждения на внутренних стенках насосно-компрессорных труб парафинов и тому подобного.

Введение постоянного нагрева продукции скважины в М точках ствола скважины путем нагревания труб отдельных секций насосно-компрессорных труб, включения нагрева сразу после установки в скважину насосно-компрессорных труб с нагреваемыми секциями и запуска скважины, выключения нагрева и уменьшения мощности канала блок электропитания j-й точки на установленную величину при достижении измеренной температурой на поверхности трубы нагреваемой секции в j-й точке нагрева максимального установленного значения, а после этого включения нагрева в j-й точке при достижении измеренной температурой на поверхности трубы нагреваемой секции заданного значения позволяет увеличить выход продукции скважины. Так, постоянный нагрев продукции скважины в М точках ствола скважины предупреждает потерю текучести продукцией, имеющей в своем составе асфальтены и смолы, и образование парафиновых и гидратных пробок в насосно-компрессорных трубах, что ведет к увеличению выхода продукции, при нагреве также снижается вязкость продукции скважины, что тоже увеличивает ее выход. Кроме того, предлагаемый способ эксплуатации скважины может быть использован при любых способах добычи нефти, так как проходное сечение скважины не перекрывается никакими устройствами, и не требует остановки скважины для введения нагревателя, как это требуют известные способы.

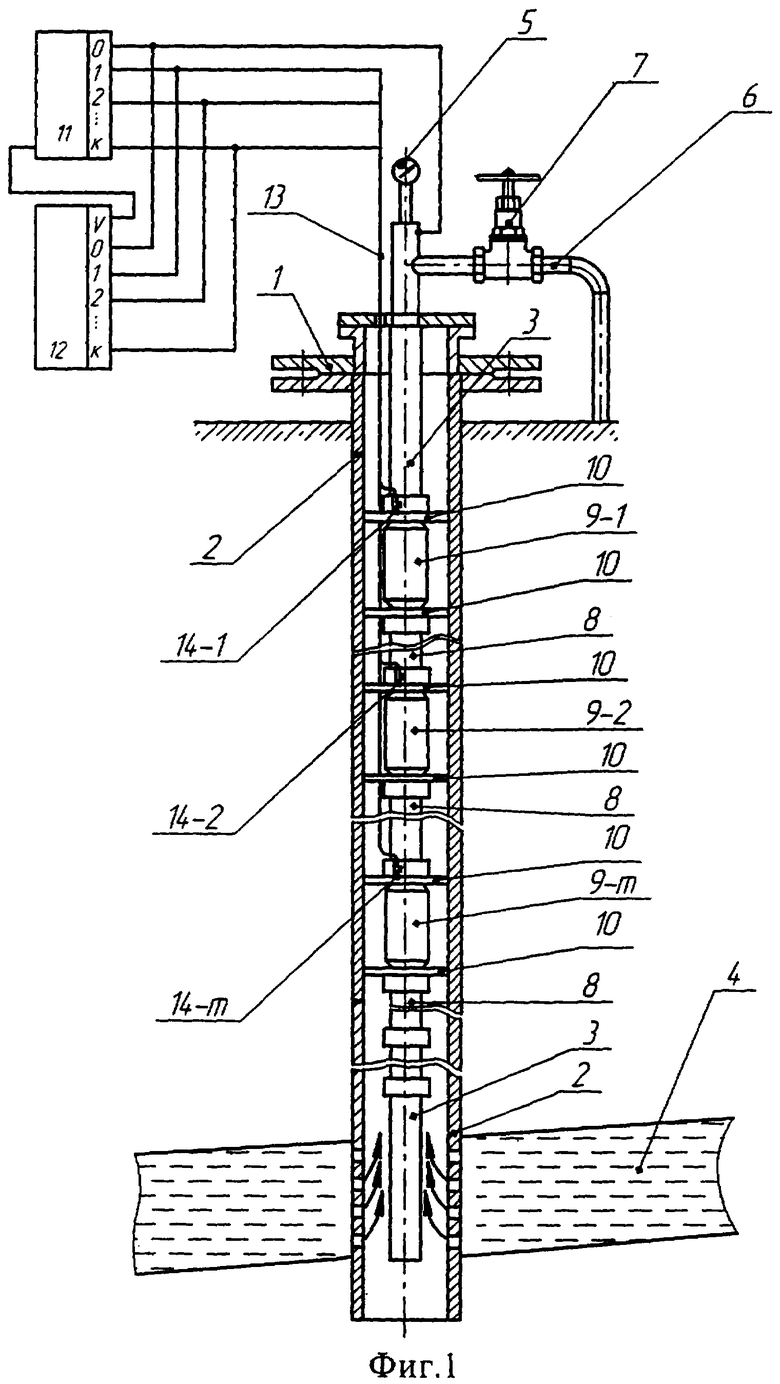

На чертежах приведены:

фиг.1 - схема скважины и схема устройства для эксплуатации скважины;

фиг.2 - схема нагреваемой секции насосно-компрессорной трубы;

фиг.3 - сечение устройства по А-А, на котором показан центратор.

Для пояснения реализации способа эксплуатации скважины на фиг.1 приведены схема скважины, которая включает устье 1, колонну обсадных труб 2, колонну насосно-компрессорных труб 3, которые размещены в колонне обсадных труб 2, пласт продукции 4, манометр 5, вмонтированный в верхний конец колонны насосно-компрессорных труб 3, шлейф 6 с запорным краном 7, соединенный с колонной насосно-компрессорных труб 3, и устройство для эксплуатации скважины, которое содержит колонну насосно-компрессорных труб 3, состоящую из обычных секций 8 и специально оборудованных нагреваемых секций 9-1, 9-2, ..., 9-m, на верхнем конце трубы 3 каждой секции 8 и 9-1, 9-2, ..., 9-m нарезана внутренняя резьба, а на нижнем конце нарезана наружная резьба, с помощью которых все секции 8 и 9-1, 9-2, ..., 9-m соединены в колонну насосно-компрессорных труб 3, и центраторов 10, которые приварены к концам соответствующих труб 3 нагреваемых секций 9-1, 9-2, ..., 9-m и центрируют их в обсадной колонне 2, блок электропитания 11, измерительно-управляющий блок 12, первый, второй, ... и m-ный измерительные выходы которого соединены соответственно с первым, вторым, ... и m-ным выходами блока электропитания 11, к входам управления которого подключены управляющие выходы (V-выходы) измерительно-управляющего блока 12, выходы блока электропитания 11 с первого по m-ный объединены в питающий кабель 13, а нулевой выход блока электропитания 11 соединен с нулевым выходом измерительно-управляющего блока 12 и с трубой 3, электрические разъемы 14-1, 14-2, ..., 14-m, которые установлены в верхние центраторы 10, соответствующих нагреваемых секции 9-1, 9-2, ..., 9-m, датчики температуры 15-1, 15-2, ..., 15-m (см. фиг.2), каждый из которых с помощью клея с высокой теплопроводностью и теплостойкостью закреплен на внешней поверхности трубы 3 соответствующей нагреваемой секции 9-1, 9-2, ..., 9-m под ее верхним центратором 10, каждая жила питающего кабеля 13 подключена через соответствующий электрический разъем 14-1, 14-2, ..., 14-m к входу питания - питающей шине соответствующей нагреваемой секции 9-1, 9-2,..., 9-m и входу соответствующего датчика 15-1, 15-2, ..., 15-m, выход каждого из которых соединен с трубой 3 соответствующей нагреваемой секции 9-1, 9-2, ..., 9-m, то есть труба 3 является нулевым входом нагреваемых секций 9-1, 9-2,..., 9-m.

Нагреваемая секция 9-i (фиг.2), где i=1, 2, ..., m, является частью колонны насосно-компрессорных труб 3 и содержит питающую шину 16, которая является входом питания нагреваемой секции 9-i, подключена к разъему 14-i и расположена по направляющей внешней поверхности трубы 3 секции 9-i, труба 3 является ее нулевым входом, нагревательные элементы 17-1-1, 17-1-2, ..., 17-1-n, 17-2-1, 17-2-2, ..., 17-2-n, ..., 17-k-1, 17-k-2, ..., 17-k-n, которые с помощью клея с высокой теплопроводностью и теплостойкостью закреплены на внешней поверхности трубы 3 секции 9-i равномерно, при этом нагревательные элементы с первого но n-ный образуют ряды по окружности, а нагревательные элементы рядов с первого но k-тый расположены по направляющим внешней поверхности трубы 3 секции 9-i, соединительные провода 18-r-1, 18-r-2, ..., 18-r-(n+1), где r=1, 2,..., k, из которых соединительный провод 18-r-1 соединяет первый в r-ном ряде нагревательный элемент 17-r-1 с питающей шиной 16, соединительные провода 18-r-2, ..., 18-r-n соединяют последовательно нагревательные элементы r-го ряда 17-r-1, 17-r-2, ... 17-r-n, соединительный провод 18-r-(n+1) соединяет последний в r-ном ряде нагревательный элемент 17-r-n с трубой 3, диэлектрические подкладки 19, в которых расположены на внешней поверхности трубы 3 секции 9-i питающая шина 16 и соединительные провода 18-1-1, 18-1-2, ..., 18-1-n, 18-2-1, 18-2-2, ..., 18-2-n, ..., 18-k-1, 18-k-2, ..., 18-k-n, слой 20 вулканизированной силиконовой резины, которой покрыта вся поверхность трубы 3 секции 9-i и которая изолирует датчик 15-i и элементы устройства друг от друга и от внешней среды, концы слоя силиконовой резины 20 размещены с уплотнением под центраторами 10, размещенными на концах трубы 3 секции 9-i. К электрическому разъему 14-i с одной стороны подключены питающая шина 16 и вход датчика 15-i, а с другой стороны подключена соответствующая жила питающего кабеля 13. Таким образом, вход каждого датчика 15-i соединен через электрический разъем 14-i и соответствующую жилу питающего кабеля 13 с выходом измерительно-управляющего блока 12, соответствующим нагреваемой секции 9-i, а выход каждого датчика 15-i соединен через трубу 3 с нулевым (общим) выходом измерительно-управляющего блока 12.

Центратор 10 - фиг.3 представляет собой основание 21, выполненное в виде втулки с внутренним диаметром, на 1-2 мм большим чем наружный диаметр насосно-компрессорной трубы 3, к внешней боковой поверхности основания по радиусу приварены упоры 22, например четыре упора, отстоящие друг от друга на угол в 90°. Длина упоров 22 выбирается такой, чтобы при установке колонны насосно-компрессорных труб 2 с приваренными к ней центраторами 10 упоры не доходили до внутренней стенки обсадной трубы на 3-5 мм. Электрический разъем 14-i устанавливается внутри одного из упоров 22 центратора 10, установленного на верхнем конце трубы 3. При необходимости, например, в случае, когда в точке нагрева нужно установить последовательно две нагреваемые секции, на верхней нагреваемой секции можно установить разъемы в обоих центраторах 10.

Покрытие слоем силиконовой резины осуществляется в процессе изготовления нагреваемой секции. Для этого после установки и монтажа на поверхности трубы всех необходимых элементов устройства и датчика секцию заливают силиконовой резиной и вулканизируют. При заливке силиконовая резина закрывает всю поверхность трубы и все элементы, установленные на ней. После вулканизации все элементы и датчик надежно изолированы друг от друга вулканизированной силиконовой резиной. Кроме того, вулканизированная силиконовая резина является и надежным теплоизолирующим покрытием и до допустимой для нее температуры защищает все элементы устройства и датчик от перегрева.

Колонна насосно-компрессорных труб 3 устанавливается вертикально к поверхности земли, поэтому верхним концом секции насосно-компрессорных труб считается конец, расположенный ближе к поверхности земли, а верхним центратором считается центратор, приваренный к верхнему концу секции насосно-компрессорных труб.

Блок электропитания 11 представляет из себя m-канальный управляемый источник переменного тока, в котором любой канал может быть включен или выключен по команде, поступающей на его вход, независимо от того, включены или выключены остальные каналы. Кроме того, каждый канал блока электропитания 11 является регулируемым, то есть позволяет регулировать мощность канала в установленных пределах.

Измерительно-управляющий блок 12 представляет собой m-канальное устройство для управления блоком электропитания 11 и для измерения температуры в m точках колонны насосно-компрессорных труб 3 по проводам питающей сети. Измерительно-управляющий блок 12 автоматически с заданным периодом или по командам, подаваемым оператором, подключается к жиле питающего кабеля 13, соответствующей тому датчику температуры 15-i, от которого необходимо получить значение температуры, и выполняет измерение температуры в месте установки датчика. Если блок 12 работает автоматически, то полученное значение температуры сравнивается с максимальным установленным значением и с заданным значением. Если измеренная температура равна или больше максимального установленного значения, то на блок электропитания 11 подается сигнал на выключение соответствующего канала и уменьшение мощности этого канала блока электропитания 11, а если равна или меньше заданного значения, то на блок электропитания 11 подается сигнал на включение соответствующего канала. Если работой скважины управляет оператор, то он по показаниям индикатора измерительно-управляющего блока 12 определяет моменты выключения, уменьшения мощности и включения каналов блока электропитания 11 и выполняет эти действия.

Способ эксплуатации скважин реализуют следующим образом.

Суть способа заключается в том, что температура продукции скважины на всем пути от забоя до поверхности земли поддерживается более высокой, чем минимально допустимая температура, то есть температура, при которой возможна потеря текучести продукцией скважины, имеющей в своем составе асфальтены и смолы, или возможно начало образования и осаждения на внутренних стенках трубы парафинов и тому подобного, что достигается постоянным нагревом продукции в тех местах колонны насосно-компрессорных труб 3, в которых температура продукции скважины при ее подъеме от забоя до поверхности земли приближается к минимально допустимой температуре. Для реализации способа предварительно по пластовой температуре, дебиту скважины и другим характеристикам скважины и ее продукции определяют минимально допустимую температуру. Рассчитывая температуру продукции скважины в зависимости от расстояния от забоя скважины, строят график снижения температуры продукции скважины при ее подъеме от пласта к устью в зависимости от расстояния от забоя скважины. По графику определяют расстояние от забоя скважины, а по нему первое расстояние от поверхности земли до точки, в которой температура продукции скважины выше, например, на 5-10 градусов минимально допустимой температуры. Полученная точка является первой от забоя скважины точкой, в которой необходимо нагревать продукцию скважины, следовательно, здесь должна быть установлена первая от забоя нагреваемая секция. По температуре, с которой продукция подошла к первой точке нагрева, и по электрической мощности нагреваемой секции рассчитывают температуру, с которой продукция выходит из нагреваемой секции. Далее по температуре, с которой продукция выходит из нагреваемой секции, и по другим характеристикам скважины и ее продукции строят график снижения температуры продукции скважины при ее подъеме от первой точки нагрева к поверхности земли в зависимости от расстояния от этой точки. По графику определяют расстояние от первой точки нагрева, а по нему - второе расстояние от поверхности земли до точки, в которой температура продукции скважины будет выше, например, на 5-10 градусов минимально допустимой температуры. Полученная точка является второй от забоя скважины точкой, в которой необходимо нагревать продукцию скважины, следовательно, здесь должна быть установлена вторая от забоя нагреваемая секция. Таким образом, определяют все М точек нагрева, то есть точки, в которых надо нагревать продукцию скважины, чтобы она дошла до поверхности земли без потери текучести продукцией скважины, имеющей в своем составе асфальтены и смолы, или без образования парафинов, гидратов и тому подобного. Число точек нагрева в зависимости от характеристик скважины, ее продукции и нагревателей может быть от одной до нескольких. По полученным расстояниям от точек нагрева до поверхности земли определяют места в колонне насосно-компрессорных труб 3, в которых необходимо установить нагреваемые секции 9-i при сборке колонны. При этом возможно, что число точек нагрева - М и число нагреваемых секций - m будут не равны (m≥М) из-за того, что в некоторых точках нагрева одной нагреваемой секции 9-i может быть недостаточно для нагрева продукции до требуемой температуры.

Максимальное установленное значение температуры выбирают, исходя из того, чтобы на поверхности трубы секции 9-i температура была не выше, чем 50-60% от максимально допустимой температуры, которую выдерживает вулканизированная силиконовая резина. Установленная величина уменьшения мощности канала блока электропитания 11 определяется из графика снижения температуры продукции скважины при ее подъеме от пласта к устью в зависимости от расстояния от забоя скважины, построенного по фактическим значениям пластовой температуры, дебита скважины и других характеристик скважины и ее продукции на момент времени, когда возникла необходимость уменьшения мощности канала блока электропитания 11.

При монтаже колонны насосно-компрессорных труб 3 в местах, предварительно определенных расчетом теплового режима скважины, устанавливают нагреваемые секции 9-i. После установки колонны насосно-компрессорных труб 3 в скважину ее запускают и после заполнения скважины продукцией включают нагреваемые секции 9-i насосно-компрессорных труб 3. После включения всех нагреваемых секций 9-i начинают контролировать температуру на их поверхностях с помощью датчиков 15-i и измерительно-управляющего блока 12. Продукция скважины, поступая в колонну насосно-компрессорных труб 3, поднимается по ней, при этом ее температура снижается, но в первой точке нагрева она еще не снизилась до минимально допустимой температуры. В первой точке нагрева температура продукции скважины поднимается до установленного значения, которое задано электрической мощностью нагреваемой секции. Далее при подъеме температура продукции скважины снова снижается, но до следующей точки нагрева она еще не снизилась до минимально допустимой температуры. В этой точке нагрева температура продукции скважины снова поднимается до установленного значения. Этот процесс повторяется до выхода продукции на поверхность земли, куда она поступает с заданной температурой. Таким образом, в процессе извлечения продукции скважины ее температура поддерживается выше минимально допустимой температуры и поэтому потери текучести и образования пробок в насосно-компрессорных трубах не происходит.

В процессе добычи продукции ее давление и дебит будут уменьшаться, что ведет к уменьшению уноса тепла потоком продукции скважины и поэтому температура продукции, поступающей в нагреваемые секции 9-i насосно-компрессорных труб 3, будет повышаться, также будет повышаться и температура продукции на выходе нагреваемых секций. Когда при измерении температуры будет обнаружено, что на выходе какой-либо секции 9-i температура превысила максимальное установленное значение, измерительно-управляющее устройство 12 подает на входы управления блока электропитания 11 сигнал на выключение канала питания той нагреваемой секции 9-i насосно-компрессорных труб 3, температура на выходе которой превысила максимальное установленное значение, после выключения производится уменьшение мощности этого канала на установленную величину. После этого при обнаружении измерительно-управляющим устройством 12, что температура на выходе данной нагреваемой секции 9-i насосно-компрессорных труб 3 снизилась до заданного значения, на входы управления блока электропитания 11 подается сигнал на включение этой нагреваемой секции 9-i насосно-компрессорных труб 3. Далее процесс извлечения продукции скважины продолжается аналогично описанному выше, только температура продукции скважины в точке нагрева, в которой уменьшили мощность канала источника нагрева, после нагрева будет близка к значению этой температуры в начале работы скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 2006 |

|

RU2337236C2 |

| СПОСОБ ПРОГРЕВА ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2559975C1 |

| СПОСОБ ЛИКВИДАЦИИ ПАРАФИНО-ГИДРАТНЫХ ПРОБОК В НЕФТЕГАЗОВЫХ СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398956C1 |

| СИСТЕМА НАГРЕВА НЕФТИ | 2014 |

|

RU2563007C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ ГИДРАТНЫХ И ПАРАФИНОВЫХ ОБРАЗОВАНИЙ В ПОДЪЕМНЫХ ТРУБАХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2272893C2 |

| Способ теплового воздействия на пласт | 2016 |

|

RU2612385C1 |

| СПОСОБ РАЗРУШЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ, ГИДРАТНЫХ И ЛЕДЯНЫХ ПРОБОК В ЭКСПЛУАТАЦИОННЫХ СКВАЖИНАХ | 2006 |

|

RU2312975C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2256063C1 |

| Способ теплового воздействия на пласт | 2016 |

|

RU2613215C1 |

| СПОСОБ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2011 |

|

RU2471064C2 |

Изобретение относится к нефтяной и газовой промышленности и предназначено для предупреждения потери текучести нефтью, имеющей в своем составе асфальтены и смолы, и для предупреждения образования парафиновых и гидратных пробок в насосно-компрессорных трубах (НКТ) скважин. Техническим результатом изобретения является увеличение выхода продукции скважины (ПС) за счет предупреждения потери текучести нефтью и предупреждения образования пробок и имеет более широкую область применения. Для этого нагревают ПС постоянно в М точках ствола скважины путем нагревания труб отдельных нагреваемых секций (НС) НКТ с помощью нагревательных элементов, установленных на внешнюю поверхность трубы НС. Измеряют температуру па поверхности трубы каждой НС на ее верхнем конце. Включают нагрев сразу после установки в скважину колонны НКТ с НС и запуска скважины. Выключают нагрев и уменьшают электрическую мощность канала блока электропитания j-й точки, где j=1, 2, ..., М, при достижении в ней максимально установленного значения. Включают нагрев в j-й точке нагрева при достижении измеренной температурой на поверхности трубы НС заданного значения. При этом заданное значение температуры выбирают таким, чтобы до следующей точки нагрева или до устья скважины ПС дошла с температурой, превышающей на 5-10 градусов температуру, при которой возможна потеря текучести ПС, имеющей в своем составе асфальтены и смолы, или возможно начало образования и осаждения на внутренних стенках трубы парафинов. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ НАГРЕВА СКВАЖИНЫ И СПОСОБ ПОДДЕРЖАНИЯ ЕЕ ТЕПЛОВОГО РЕЖИМА | 1992 |

|

RU2029069C1 |

| Электронагреватель скважинный | 1980 |

|

SU883354A1 |

| Устройство для эксплуатации скважины,добывающей высокопарафинистую нефть | 1984 |

|

SU1252479A1 |

| Скважинный электронагреватель | 1985 |

|

SU1585503A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ПАРАФИНОГИДРАТООБРАЗОВАНИЙ В СКВАЖИННЫХ ТРУБАХ | 1990 |

|

SU1839043A1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 1995 |

|

RU2086759C1 |

| ИНДУКЦИОННЫЙ СКВАЖИННЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2001 |

|

RU2198284C2 |

| СКВАЖИННЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2004 |

|

RU2249096C1 |

| US 6009940 A, 04.01.2000 | |||

| WO 00/57021 A1, 28.09.2000 | |||

| МАЛЫШЕВ А.Г | |||

| и др | |||

| Применение греющих кабелей для предупреждения | |||

Авторы

Даты

2009-03-20—Публикация

2006-07-31—Подача