Изобретение относится к энергетическим установкам, созданным на базе газотурбинного двигателя, и может использоваться как силовая установка локомотива (турбопоезда или газотурбовоза), который в качестве топлива использует сжиженный природный газ - СПГ.

Работы по созданию газотурбовоза проведены в СССР и за рубежом. В Западной Европе наиболее интенсивные работы по газотурбовозам впервые были развернуты во Франции и привели к созданию газотурбовоза.

Известна силовая установка по патенту РФ на изобретение №2137617, эта установка имеет жидкостную систему охлаждения и вентилятор для создания потока охлаждающего воздуха.

Известна силовая установка по патенту РФ №2189477, которая содержит газотурбинный двигатель - ГТД, газовый тракт, соединяющий этот газотурбинный двигатель со свободной турбиной и нагрузку в виде электрогенератора, вал которого подсоединен к валу свободной турбины через муфту.

Недостатком этой силовой установки является то, что она имеет низкий КПД около 20%, что почти в два раза меньше, чем у современных дизельных установок.

Известна силовая установка газотурбовоза по патенту РФ №2272916 (прототип), которая содержит газотурбинный двигатель с турбиной и свободную турбину, за которой установлен регенеративный теплообменник, выход из которого соединен с газотурбинным двигателем, конкретно - с системой охлаждения турбины.

Недостатками этого двигателя является низкий КПД силовой установки из-за того, что подача пара на вход в турбину резко уменьшает температуру продуктов сгорания, проходящих через нее, и тем самым снижает КПД турбины и силовой установки в целом. Если же компенсировать снижение температуры газа перед турбиной увеличением расхода топлива, это приведет к дефектам в виде прогара сопловых и рабочих лопаток турбины. Кроме того, длительное пропускание большого расхода воды через систему охлаждения турбины приводит к отложению накипи в системе охлаждения турбины и ухудшению охлаждения. Применение дистиллированной воды невозможно по техническим и экономическим соображениям. Кроме того, регенеративный теплообменник имеет недостаточную поверхность теплообмена для того, чтобы полностью утилизировать тепло выхлопных газов.

Задачи создания изобретения: повышение экономичности и надежности установки.

Решение указанных задач достигнуто за счет того, что силовая установка с утилизацией тепла содержит газотурбинный двигатель с компрессором, камерой сгорания и турбиной, соединенной газовым трактом со свободной турбиной, за которой в выхлопном устройстве установлен регенеративный теплообменник, вход которого соединен через водяной насос с емкостью для воды, при этом установка содержит систему охлаждения турбины, в которую входят последовательно соединенные топливо-паровой и топливо-воздушный теплообменники, а выход из регенеративного теплообменника через топливо-паровой теплообменник и паровую турбину, установленную на валу свободной турбины, соединен с емкостью для воды

Параллельно топливо-паровому и топливо-воздушному теплообменникам по топливной линии может быть подключен топливо-масляный теплообменник.

В выхлопном устройстве перед регенеративным теплообменником может быть установлена дополнительная камера сгорания. Турбина содержит воздушную систему охлаждения соплового аппарата и рабочего колеса турбины, в которую входит трубопровод отбора воздуха из-за компрессора, теплообменник охлаждения воздуха, коллектор, сопловой аппарат с полостями внутри него и дефлектор на диске турбины.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, что подтверждается проведенными патентными исследованиями. Для реализации изобретения достаточно применения известных узлов и деталей, ранее разработанных и реализованных в конструкции газотурбинных двигателей и в машиностроении.

Сущность изобретения поясняется на фиг.1...4, где

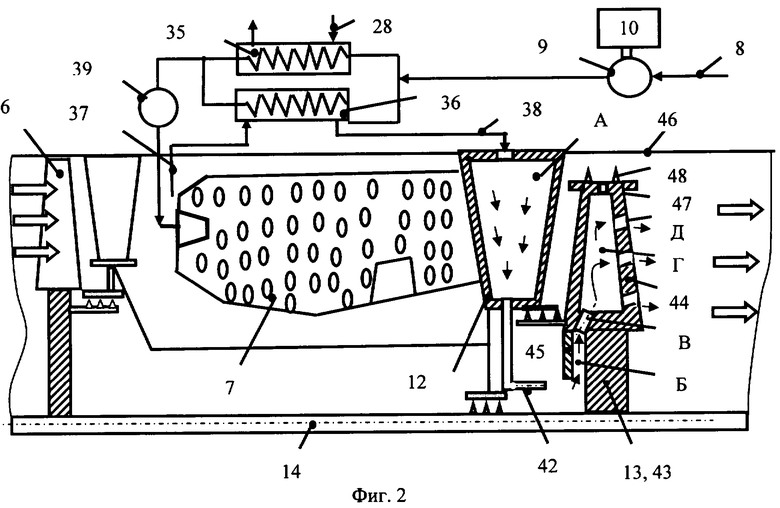

на фиг.1 приведена схема силовой установки,

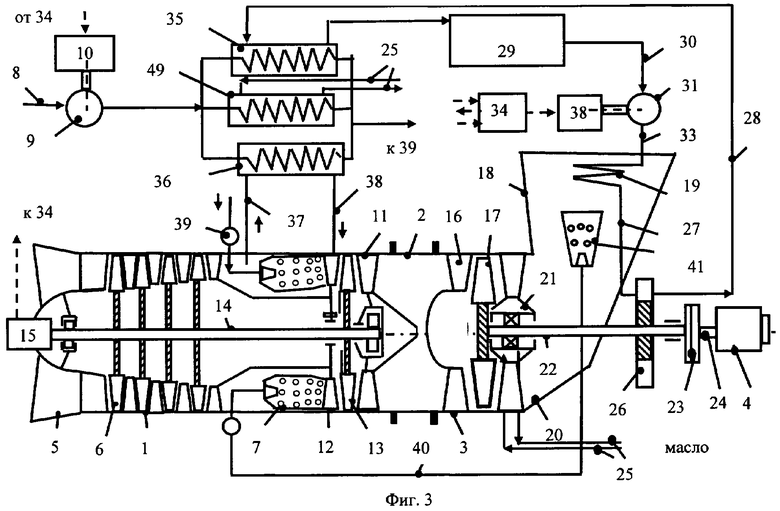

а на фиг.2 приведена схема охлаждения турбины,

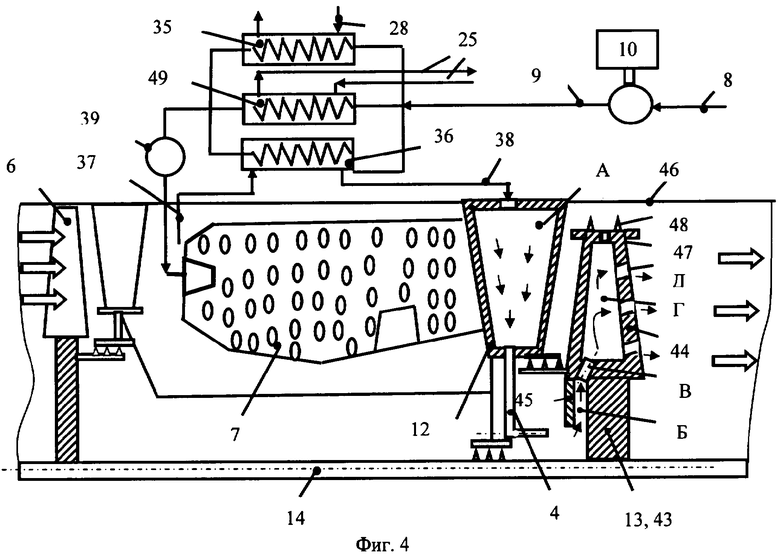

- на фиг.3 приведена схема второго варианта установки,

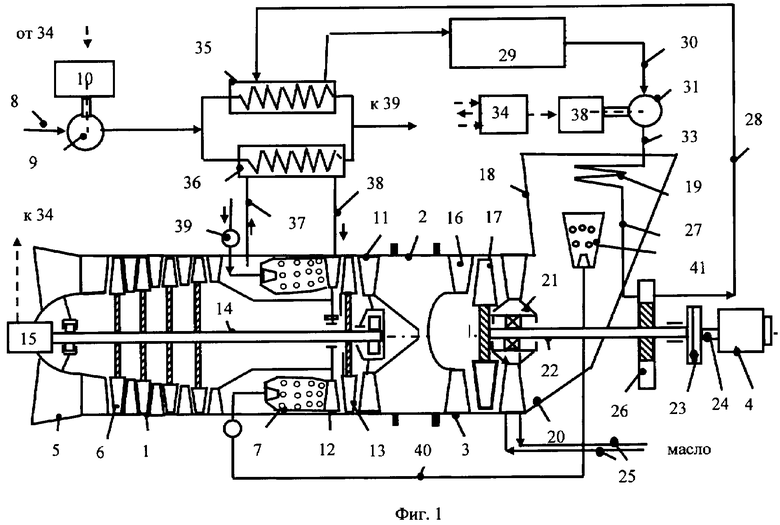

- на фиг.4 - схема с тремя теплообменниками.

Предложенное техническое решение содержит газотурбинный двигатель ГТД 1 и подсоединенную газовым трактом 2 свободную турбину 3, к которой присоединен электрогенератор 4 (фиг.1).

ГТД 1 содержит воздухозаборное устройство 5, компрессор 6, камеру сгорания 7, систему топливоподачи 8 с топливным насосом 9 и приводом топливного насоса 10, турбину 11. Турбина 11 содержит сопловой аппарат турбины 12 и рабочее колесо турбины 13. Рабочее колесо турбины 13 установлено на валу ГТД 14, на конце вала ГТД 14 установлен датчик оборотов ГТД 15. Свободная турбина 3 содержит сопловой аппарат свободной турбины 16, рабочее колесо свободной турбины 17. В выхлопном устройстве 18 установлен регенеративный теплообменник 19. Далее установлены задняя опора 20 с подшипником 21, в котором установлен вал свободной турбины 22, к которому подсоединен через муфту 23 вал нагрузки 24 с электрогенератором 4. Подшипник 21 имеет систему смазки 25. На валу свободной турбины установлена паровая турбина 26 (рабочее колесо паровой турбины).

Выход из регенеративного теплообменника 19 подключен трубопроводом подачи пара 27 к паровой турбине 26. Выход из паровой турбины 26 подсоединен трубопроводом рециркуляции 28 через топливо-паровой теплообменник 35 к емкости для воды 29, выход из емкости для воды 29 трубопроводом низкого давления 30 соединен с водяным насосом 31, имеющим привод 32. Выход из водяного насоса 31 трубопроводом высокого давления 33 соединен с входом в регенеративный теплообменник 19.

Блок управления 34 соединен электрическими связями с датчиком частоты вращения 15, приводом топливного насоса 10 и приводом водяного насоса 32.

Топливо-паровой теплообменник 35 по топливной линии подключен к топливо-воздушному теплообменнику 36, по воздушной линии трубопроводом отбора воздуха 37 к полости за компрессором 6, а его выход трубопроводом подачи воздуха 38 подключен к сопловому аппарату турбины 12, сообщающемуся посредством отверстий с полостью «А» внутри лопаток соплового аппарата 12. Топливо-воздушный теплообменник 36 установлен в системе подачи топлива 8 после насоса горючего 9 и через кольцевой коллектор 39 подключен к камере сгорания 7.

К кольцевому коллектору 39 подсоединен дополнительный топливный трубопровод 40, соединенный с дополнительной камерой сгорания 41, установленной в выхлопном устройстве 18 перед регенеративным теплообменником 19.

Система охлаждения рабочего колеса турбины 13 работает на воздухе и содержит трубопровод отбора воздуха 37 от полости из-за компрессора 6, теплообменник охлаждения воздуха 36, трубопровод подачи воздуха 38, сопловой аппарат турбины 12, полость «А», трубки подвода воздуха 42 (фиг.2). Рабочее колесо турбины 13 содержит диск турбины 43, рабочие лопатки турбины 44, дефлектор 45. Турбина 11 содержит корпус 46. На бандажных полках 47 рабочих лопаток турбины 44 выполнены уплотнения 48.

Возможен вариант исполнения (фиг.3 и 4) с параллельным подключением в систему подачи топлива 8 топливо-маслянного теплообменника 49.

При работе при помощи стартера запускается ГТД 1, при этом подается сигнал с блока управления 34 на приводы 10 и 32, топливный насос 9 подает жидкое топливо - сжиженный природный газ одновременно в топливо-паровой теплообменник 35 и топливо-воздушный теплообменник 36, где оно испаряется и газифицируется, а потом оно подается через кольцевой коллектор 39 в камеру сгорания 7, где воспламеняется при помощи электрозапальника (на фиг.1 и 2 не показано). Выхлопные газы, проходя газовый тракт, поступают сначала на турбину 11 ГТД 1, а потом в свободную турбину 3. Рабочее колесо 17 свободной турбины 3 с валом 22 свободной турбины 3 раскручиваются. Крутящий момент через муфту 23 передается на вал нагрузки 24 и далее на электрогенератор 4. Дополнительная мощность паровой турбины также снимается валом свободной турбины 22. С электрогенератора 4 вся электрическая энергия подается на электродвигатели, связанные с колесными парами газотурбовоза (на фиг.1 и 2 не показано).

После запуска двигателя, который контролирует блок управления 34 по сигналу с датчика оборотов ГТД 15, блок управления 34 дает команду на включение привода водяного насоса 32, который раскручивает насос 31, и вода по трубопроводу высокого давления 33 подается в регенеративный теплообменник 19, где подогревается и испаряется, превращаясь в пар. Если энергии пара в регенеративном теплообменнике 19 недостаточно для привода мощной паровой турбины 26, по дополнительному топливному трубопроводу 40 подают топливо в дополнительную камеру сгорания 41, сжигают его, тем самым дополнительно подогревают пар.

Пар, имеющий температуру от 100 до 120°С, который по трубопроводу высокого давления 27 подается на паровую турбину 26, позволяет снять дополнительную мощность, соизмеримую с мощностью основного электрогенератора 4, и используется для тех же целей, т.е. привода силовой установки. Тем самым утилизируется тепло выхлопных газов.

Охлаждение турбины позволит создать силовую установку, работающую длительное время с температурой газов на входе в турбину более 1500°С.

Охлаждение турбины осуществляется следующим образом. Воздух высокого давления из-за компрессора 6 по трубопроводу отбора воздуха 36 подается сначала в теплообменник охлаждения воздуха 35, потом по трубопроводу подачи воздуха 37 в полости «А» соплового аппарата 12 турбины 11, где охлаждает сопловой аппарат 12, далее по трубкам 42 - в полость «Б», потом через отверстия «В» - в полость «Г» и далее через отверстия «Д» выходит в газовый тракт турбины 11.

В результате использования новой схемы регенерации тепла КПД силовой установки возрастает более, чем в два раза, а именно с 20% без теплообменника до 46...53%. Это достигнуто утилизацией тепла в паровой турбине 26, применением дополнительной камеры сгорания 41 и использованием хладоресурса топлива для повышения температуры газа перед турбиной 11 за счет ее эффективного охлаждения.

Применение изобретения позволило:

1. Повысить КПД силовой установки за счет применения утилизации тепла в паровой турбине.

2. Упростить компоновку силовой установки за счет размещения на одном валу свободной турбины и паровой турбины.

3. Дополнительно увеличить мощность и КПД силовой установки на больших нагрузках за счет применения дополнительной камеры сгорания и форсирования температуры газа перед турбиной.

4. Улучшить надежность силовой установки и, в первую очередь, турбины за счет ее эффективного охлаждения.

5. Отказаться от применения воды для охлаждения турбины.

6. Предотвратить отложение накипи в системе охлаждения турбины.

Силовая установка с утилизацией тепла содержит газотурбинный двигатель с компрессором, камерой сгорания и турбиной, соединенной газовым трактом со свободной турбиной, за которой в выхлопном устройстве установлен регенеративный теплообменник. Вход регенеративного теплообменника соединен через водяной насос с емкостью для воды. Установка содержит систему охлаждения турбины, в которую входят параллельно соединенные топливо-паровой и топливо-воздушный теплообменники. Выход из регенеративного теплообменника через топливо-паровой теплообменник и паровую турбину, установленную на валу свободной турбины, соединен с емкостью для воды. Изобретение направлено на повышение КПД и надежности силовой установки. 3 з.п. ф-лы, 4 ил.

| US 4989405 А, 05.02.1991 | |||

| US 4267692 А, 19.05.1981 | |||

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1988 |

|

RU1584492C |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ (ВАРИАНТЫ) И ГАЗОТУРБИННАЯ УСТАНОВКА | 1993 |

|

RU2094636C1 |

| US 5782081 A, 21.07.1998 | |||

| US 4476674 A, 16.10.1984. | |||

Авторы

Даты

2009-03-20—Публикация

2007-09-20—Подача